Mengapa kalsium karbonat harus dimodifikasi permukaannya?

Modifikasi permukaan merupakan sarana penting yang diperlukan untuk meningkatkan kinerja aplikasi kalsium karbonat, meningkatkan penerapan, memperluas pasar dan konsumsi. Di masa depan, fungsionalisasi dan spesialisasi akan menjadi tren utama pengembangan kalsium karbonat, dan permintaan pasar untuk berbagai modifikasi permukaan khusus kalsium karbonat Jumlahnya akan semakin besar.

Mengapa kalsium karbonat harus mengalami modifikasi permukaan?

- Meningkatkan dispersibilitas kalsium karbonat

Ultra-kehalusan adalah cara penting untuk meningkatkan kualitas kalsium karbonat, tetapi semakin kecil ukuran partikel kalsium karbonat, semakin tinggi energi permukaan, semakin kuat adsorpsi, dan semakin serius fenomena aglomerasi.

Melalui modifikasi permukaan, modifier dapat diorientasikan untuk mengadsorpsi pada permukaan kalsium karbonat, sehingga permukaan tersebut memiliki karakteristik muatan. Karena tolakan dengan jenis muatan yang sama, kalsium karbonat tidak mudah menggumpal, sehingga mencapai dispersi yang baik dalam matriks.

- Meningkatkan kompatibilitas kalsium karbonat

Melalui modifikasi permukaan, kompatibilitas antarmuka dan afinitas antara kalsium karbonat dan organisme dapat ditingkatkan, sehingga meningkatkan kinerja produknya dengan bahan komposit karet atau plastik.

- Kurangi nilai penyerapan minyak kalsium karbonat

Modifikasi permukaan merupakan cara penting untuk mengurangi nilai penyerapan minyak bubuk. Setelah modifikasi permukaan kalsium karbonat, partikel agregat berkurang, tingkat dispersi ditingkatkan, dan celah antara partikel berkurang. Pada saat yang sama, cakupan permukaan kalsium karbonat oleh molekul yang dimodifikasi mengurangi rongga dalam partikel, dan cakupan ini juga mengubah kalsium karbonat. Sifat permukaannya melemahkan polaritas permukaannya, gesekan antar partikel menjadi lebih kecil, dan pelumasan menjadi lebih baik, sehingga pengepakan menjadi lebih rapat, kerapatan pengepakan meningkat, dan nilai penyerapan minyak menurun.

- Perluas pasar aplikasi kalsium karbonat kelas atas

Kalsium karbonat tanpa modifikasi permukaan memiliki kompatibilitas yang buruk, mudah menggumpal, dan memiliki efek aplikasi yang buruk, dan kekurangan ini menjadi lebih jelas dengan meningkatnya dosis.

Melalui modifikasi permukaan, kalsium karbonat memiliki afinitas antarmuka yang baik dan mengurangi penyerapan minyak. Ini dapat diterapkan dengan lebih baik pada bidang kelas atas seperti plastik, pelapis, karet, pembuatan kertas, sealant, dan membran berpori untuk meningkatkan kualitas produk dan semakin mengurangi Biaya produksi perusahaan aplikasi.

- Berikan kalsium karbonat lebih banyak sifat fungsional

Kalsium karbonat tanpa modifikasi permukaan hanya dapat digunakan sebagai bahan pengisi tradisional, dan bidang aplikasi serta dosisnya akan tunduk pada batasan tertentu. Melalui modifikasi permukaan, kalsium karbonat menjadi pengubah multifungsi.

Kalsium karbonat yang dilapisi dengan silika di permukaan sebagian dapat menggantikan karbon hitam putih dan melengkapi kekurangan karbon hitam putih dalam sifat-sifat tertentu; kalsium karbonat ringan yang dilapisi dengan logam di permukaan dapat meningkatkan sifat khusus tertentu dari produk karet; Bahan komposit kalsium karbonat yang dilapisi dengan titanium dioksida dapat menggantikan titanium dioksida sampai batas tertentu; dapat diolah dengan fosfat, aluminat, silikat atau garam barium untuk membuat kalsium karbonat tahan asam.

- Meningkatkan nilai tambah produk kalsium karbonat

Saat ini, kalsium karbonat biasa di negara saya kelebihan kapasitas, dan persaingan untuk produk dengan harga rendah sangat ketat. Setelah modifikasi permukaan kalsium karbonat, efek penggunaan meningkat secara signifikan, pengalaman pengguna baik, dan harga produk meningkat secara alami.

Titik operasi pengklasifikasi udara

Dalam peralatan klasifikasi ultrafine, produk utamanya adalah pengklasifikasi aliran udara. Penting untuk memahami operasi dasar pengklasifikasi aliran udara.

1. Sebelum memulai peralatan, periksa bagian sambungan, segel dan kabel, dll., dan mulai pengoperasian hanya setelah semua pemeriksaan benar.

2. Operasi penyalaan harus dilakukan sesuai dengan urutan penyalaan. 3 menit sebelum mematikan, berhenti memberi makan, lalu matikan lagi, urutannya berlawanan dengan urutan memulai.

3. Volume umpan harus ditentukan sesuai dengan beban mesin utama untuk memastikan bahwa mesin utama berada di bawah beban pengenal.

4. Kehalusan partikel yang dipisahkan dapat disesuaikan untuk memenuhi persyaratan klasifikasi.

5. Jika ingin memisahkan bahan peka panas, daya motor utama harus sedikit lebih rendah dari daya pengenal.

6. Ukuran volume udara dalam pipa konveyor dapat diwujudkan dengan menyesuaikan pintu udara kipas.

7. Ketegangan sabuk harus diperiksa untuk mencegah selip sabuk.

Penggunaan jet mill yang benar

Penerapan jet mill sangat luas, dan beberapa hal yang perlu diperhatikan saat menggunakannya, antara lain pekerjaan persiapan dan proses pengoperasian sebelum menghidupkan mesin, pekerjaan perawatan dan sebagainya.

1. Persiapan sebelum memulai

Periksa apakah host, mesin penghubung, pipa dan katup dalam kondisi baik dan dapat bekerja dengan normal.

2. Nyalakan

(1) Nyalakan catu daya kompresor, katup tekanan pengumpul debu dan katup udara utama, nyalakan sakelar daya penggiling aliran udara, dan nyalakan sakelar daya.

(2) Mulai dari nol dan secara bertahap sesuaikan dengan kecepatan yang ditentukan.

(3) Nyalakan daya kipas, pemisah siklon, pengumpul debu, dan motor pengisi daya, nyalakan nomor kotak daya total, atur frekuensi inverter, dan kemudian mulai mengisi daya.

(4) Ukuran partikel produk jadi dapat disesuaikan dengan frekuensi dan kapasitas pemuatan roda penilaian.

3. Urutan penghentian adalah: konverter frekuensi-pengumpan-katup udara utama-kompresor-grading impeller motor-bahan siklon, sakelar penghilang debu-kipas-kipas-umum power supply-kompresor udara.

4. Pemeliharaan

(1) Motor harus dilumasi secara teratur, tetapi minyak pelumas tidak boleh berlebihan untuk menghindari suhu bantalan yang berlebihan.

(2) Penting untuk memeriksa keausan impeler, konveyor sekrup, dan nosel gerinda.

(3) Setelah bahan digiling, bubuk karet di mesin harus dibersihkan untuk menghindari penyumbatan, sehingga mempengaruhi efek penggilingan.

(4) Setelah periode penggunaan, kantong filter harus dibersihkan atau diganti.

5. Hal-hal yang perlu diperhatikan

(1) Pada saat peralatan bongkar muat sedang beroperasi, outlet bongkar tidak dapat dijangkau untuk menghindari kecelakaan.

(2) Kecepatan baling-baling tidak boleh melebihi peraturan, jika tidak suhu akan terlalu tinggi dan baling-baling dan motor akan rusak.

(3) Katup pengaman harus diperiksa secara teratur untuk memastikan keamanan.

Detail yang perlu diperhatikan saat menggunakan penggiling prima

Pulverizer ultra-halus mengadopsi skema desain yang unik. Setelah perbaikan, bilah tidak lagi digunakan, dan kepala pemotong dan liner dipasang secara khusus sesuai dengan struktur desain badan pesawat. Untuk meningkatkan efisiensi dan efek penggilingan, pulverizer ultra-halus menggunakan gaya tumbukan dan gaya geser berkecepatan tinggi untuk membuat material dalam silinder gerinda tunduk pada tekanan, pengadukan, dan robekan media, yang sangat mempersingkat waktu penggilingan. dan meningkatkan efisiensi penggilingan; Pada saat yang sama, karena bahan terfluidisasi dan setiap partikel memiliki keadaan tegangan yang sama, efek self-viscousnya dapat membuat produk jadi membentuk kelompok partikel komposit yang tersebar merata dan presisi, meningkatkan kepadatan dan meningkatkan bioavailabilitas, dan meningkatkan efek dan teknologi penggilingan mikro.

Ketika penggiling ultra-mikro bekerja, bahan yang akan digiling dimasukkan ke dalam mesin dari hopper pengumpanan di sisi casing mesin. Itu bergantung pada perangkat rol gerinda yang tergantung pada bingkai plum mesin utama untuk berputar di sekitar sumbu vertikal. Pada saat yang sama, ia berputar dengan sendirinya. Gaya sentrifugal menyebabkan rol gerinda berayun ke luar dan menekan dengan kuat pada cincin gerinda, sehingga bilah sekop menyendok bahan yang akan dikirim antara rol gerinda dan cincin gerinda, dan rol gerinda mencapai tujuan menggiling bahan karena rolling dan rolling roller gerinda.

Proses pemisahan angin: Setelah material digiling, kipas angin meniupkan angin ke rangka utama untuk meledakkan bubuk, yang diurutkan berdasarkan perangkat klasifikasi yang ditempatkan di atas ruang penggilingan. Produk yang memenuhi spesifikasi memasuki kolektor siklon dengan aliran angin, dan dibuang melalui outlet bubuk setelah dikumpulkan, yang merupakan produk jadi. Angin mengalir kembali ke kipas dari saluran balik di ujung atas kolektor siklon besar. Jalur angin melingkar dan mengalir di bawah tekanan negatif. Volume udara yang meningkat dari jalur udara yang bersirkulasi dibuang melalui pipa knalpot antara kipas dan mesin utama dan memasuki kumpulan siklon kecil. Kulkas untuk perawatan pemurnian.

Mesin penggiling ultra-mikro terdiri dari tiga bagian: mesin utama, mesin bantu, dan kotak kontrol listrik. Ini memiliki berbagai sifat seperti jenis penampi, tidak ada layar, tidak ada jaring, ukuran partikel seragam, dll. Proses produksi terus menerus. Pulverizer ultrafine telah mencapai tingkat mahir internasional dan banyak digunakan dalam penghancuran bahan di industri farmasi, kimia, dan makanan. Mesin gerinda ultra-mikro adalah struktur miring horizontal, terdiri dari alas, motor, ruang penghancur, penutup, dan hopper pengumpanan. Hopper dan penutup pengumpanan dapat dimiringkan ke sudut tertentu, yang nyaman untuk membersihkan dan memperbaiki material di ruang penggilingan. Untuk pengolahan bahan yang keras dan sulit digiling, juga dapat digunakan sebagai peralatan pendukung untuk proses gerinda mikro sebelumnya. Itu tidak dibatasi oleh viskositas, kekerasan, kelembutan dan serat bahan, dan dapat memiliki efek penggilingan yang baik pada bahan apa pun. .

Tindakan pencegahan untuk mesin penggiling ultra-mikro:

1. Bahan obat umum tidak perlu disaring oleh penggiling ultra-mikro, tetapi untuk mutiara dan stalaktit yang membutuhkan ukuran partikel yang tepat, harap melewati layar.

2. Bahan tanah harus dikeringkan, terutama bahan kental perlu dikeringkan, sehingga penggiling ultrafine akan memiliki efek penghancuran yang lebih baik. Volumenya jangan terlalu besar, kira-kira sebesar kuku jari kelingking.

3. Jangan bersihkan tangki gerinda.

4. Setelah menggunakan mesin penggiling prima, cabut steker listrik untuk menghindari bahaya yang disebabkan oleh menyentuh sakelar.

5. Saat kecepatan melambat, periksa apakah tabung kain agregat penggiling prima berventilasi baik, atau ada terlalu banyak bahan di silinder pengumpul. Matikan sakelar daya).

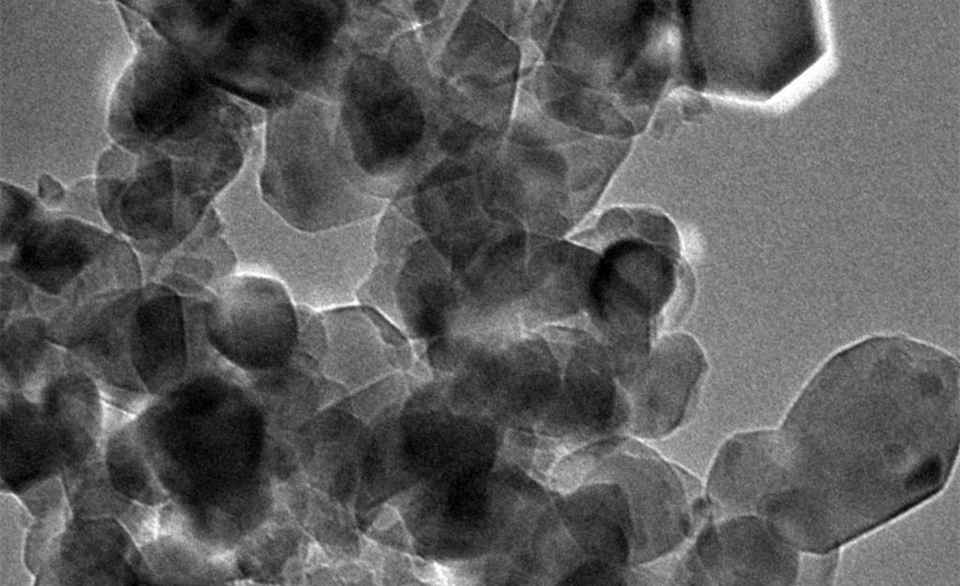

Faktor-faktor apa yang terkait dengan efek modifikasi permukaan bubuk ultrafine?

Modifikasi permukaan bubuk terutama untuk mengurangi energi bubuk ultrafine melalui pengubah bubuk untuk mencapai efek dispersi yang seragam. Efek modifikasi permukaan bubuk terkait dengan teknologi pemrosesan bubuk, teknologi pemrosesan produk back-end, kompatibilitas sistem, formula bahan, dan lainnya.

![]()

1. Sifat bahan baku bubuk

Luas permukaan spesifik, ukuran partikel, distribusi ukuran partikel, energi permukaan spesifik, sifat fisik dan kimia permukaan, dan aglomerasi bahan baku bubuk semuanya berdampak pada efek modifikasi, dan merupakan faktor penting untuk memilih formulasi pengubah bubuk, metode proses dan peralatan. satu.

Misalnya, sifat fisik dan kimia permukaan serbuk, seperti sifat listrik permukaan, keterbasahan, gugus atau gugus fungsi, karakteristik disolusi atau hidrolisis, secara langsung mempengaruhi interaksinya dengan molekul pengubah serbuk, sehingga mempengaruhi efek modifikasi permukaannya. Pada saat yang sama, sifat fisik dan kimia permukaan juga menjadi salah satu pertimbangan penting ketika memilih proses modifikasi permukaan.

2. Formula pengubah bubuk

Modifikasi permukaan bubuk sebagian besar dicapai dengan aksi pengubah bubuk pada permukaan bubuk. Oleh karena itu, formula (variasi, dosis dan penggunaan) pengubah bubuk memiliki pengaruh penting pada efek modifikasi permukaan bubuk dan kinerja aplikasi produk yang dimodifikasi. Formula pengubah bubuk sangat ditargetkan, yaitu memiliki karakteristik "kunci untuk membuka gembok". Rumus pengubah bubuk meliputi pemilihan varietas, penentuan dosis dan penggunaan, dll.

Saat memilih pengubah bubuk, sifat bahan baku bubuk, bidang penggunaan atau aplikasi produk, serta faktor-faktor seperti proses, harga, dan perlindungan lingkungan harus dipertimbangkan secara komprehensif, dan berdasarkan pada struktur dan sifat dari pengubah bedak dan hubungannya dengan bedak. Mekanisme aksi, seleksi yang ditargetkan.

3. Proses modifikasi permukaan prima

Setelah formula pengubah serbuk ditentukan, proses modifikasi permukaan merupakan salah satu faktor terpenting yang menentukan efek modifikasi permukaan. Proses modifikasi permukaan harus memenuhi persyaratan aplikasi atau kondisi aplikasi pengubah bubuk, memiliki dispersibilitas yang baik ke pengubah bubuk, dan mampu mewujudkan lapisan pengubah bubuk yang seragam dan kokoh pada permukaan bubuk; pada saat yang sama, prosesnya diperlukan Sederhana, kontrol parameter yang baik, kualitas produk yang stabil, konsumsi energi yang rendah dan polusi yang rendah.

Oleh karena itu, setidaknya faktor-faktor berikut harus dipertimbangkan ketika memilih proses modifikasi permukaan:

Karakteristik pengubah bubuk, seperti kelarutan air, hidrolisis, titik didih atau suhu dekomposisi, dll .;

Apakah penggilingan tahap depan atau operasi persiapan bubuk basah atau kering. Jika ini adalah proses basah, pertimbangkan untuk mengadopsi proses modifikasi basah;

Metode modifikasi permukaan. Metode menentukan proses. Misalnya, untuk pelapisan kimia permukaan, proses kering atau basah dapat digunakan; tetapi untuk pelapisan presipitasi pengubah bubuk anorganik, hanya proses basah yang dapat digunakan.

Saat ini, proses modifikasi permukaan yang umum digunakan terutama meliputi proses kering, proses basah, penghancuran dan modifikasi permukaan yang digabungkan menjadi satu proses, pengeringan dan metode penggunaan pengubah bubuk digabungkan menjadi satu proses, dll.

Apa pengaruh kualitas titanium dioksida pada tinta?

Dalam pembuatan berbagai jenis tinta, proporsi titanium dioksida yang digunakan relatif besar, mulai dari 25% hingga 50%, bahkan ada yang lebih besar. Oleh karena itu, titanium dioksida memainkan peran penting dalam kualitas tinta.

1. Dampak pada keputihan tinta

(1) Dampak kotoran dalam titanium dioksida pada putihnya tinta. Secara umum, jika sejumlah kecil besi, kromium, kobalt, tembaga dan kotoran lainnya dicampur ke dalam titanium dioksida, tinta yang disiapkan akan menghasilkan perubahan warna dan mengurangi putihnya. Hal ini disebabkan oleh ion pengotor dalam titanium dioksida, terutama ion logam, yang mendistorsi struktur kristal titanium dioksida dan kehilangan simetrinya. Titanium dioksida tipe rutil lebih sensitif terhadap kotoran. Misalnya, ketika kandungan oksida besi dalam titanium dioksida tipe rutil lebih besar dari 0,003%, itu akan menunjukkan warna, sedangkan kandungannya dalam titanium dioksida tipe anatase lebih besar dari 0,009%. Reaksi warna. Oleh karena itu, sangat penting untuk memilih titanium dioksida yang halus dan bebas pengotor.

(2) Pengaruh bentuk, ukuran dan distribusi partikel titanium dioksida terhadap keputihan. Partikel titanium dioksida berkualitas tinggi halus dan tidak memiliki tepi atau sudut. Jika Anda menggunakan titanium dioksida dengan tepi sudut pada permukaan partikel, itu akan sangat melemahkan pantulan cahaya dan mengurangi putihnya tinta. Ukuran partikel titanium dioksida harus dikontrol dalam 0,2~0,4μm, yang setara dengan sekitar 1/2 panjang gelombang cahaya tampak, untuk mendapatkan kemampuan hamburan tinggi dan membuat warna tampak lebih putih. Ketika ukuran partikel kurang dari 0,1μm, kristal transparan. Jika ukuran partikel melebihi 0,5μm, kemampuan hamburan cahaya pigmen akan berkurang dan warna putih tinta akan terpengaruh. Untuk alasan ini, ukuran partikel titanium dioksida harus sesuai dan terdistribusi secara merata untuk menunjukkan keputihan yang baik.

2. Pengaruh pada kekuatan penyembunyian tinta

(1) Indeks bias kristal titanium dioksida itu sendiri akan secara langsung mempengaruhi daya sembunyi tinta. Umumnya, indeks bias titanium dioksida adalah yang terbaik di antara pigmen putih. Saat menyiapkan tinta putih, titanium dioksida dengan indeks bias tinggi harus digunakan untuk meningkatkan daya sembunyi tinta putih.

(2) Pengaruh ukuran partikel, struktur partikel dan dispersibilitas titanium dioksida terhadap daya sembunyi tinta putih. Umumnya, dalam kisaran lebih besar dari 1/2 panjang gelombang cahaya tampak, semakin kecil ukuran partikel, semakin halus permukaan partikel, semakin baik dispersi titanium dioksida dalam pengikat resin, dan semakin kuat daya sembunyinya. Karena titanium dioksida sendiri memiliki struktur kristal yang jelas, indeks biasnya lebih besar dari pada kendaraan, dan semakin besar perbedaan indeks bias antara keduanya, semakin kuat kekuatan persembunyian titanium dioksida yang digunakan. Praktek telah membuktikan bahwa titanium dioksida rutil memiliki daya sembunyi yang lebih baik daripada titanium dioksida anatase, sehingga lebih banyak digunakan dalam pembuatan tinta.

3. Pengaruh pada kekuatan pewarnaan tinta

Kekuatan pewarnaan titanium dioksida tergantung pada kemampuannya untuk menyebarkan cahaya tampak, dan memiliki efek langsung pada kekuatan pewarnaan tinta. Semakin besar koefisien hamburan, semakin kuat kekuatan pewarnaan; semakin tinggi indeks bias titanium dioksida, semakin kuat kekuatan pewarnaannya. Titanium dioksida adalah produk dengan indeks bias tertinggi di antara pigmen putih, dan indeks bias titanium dioksida rutil lebih tinggi daripada titanium dioksida anatase. Oleh karena itu, pilihan titanium dioksida adalah memilih titanium dioksida dengan kemampuan hamburan yang kuat dan indeks bias yang tinggi.

4. Dampak pada kinerja dispersi

Apakah bentuk partikel titanium dioksida dan pantulan cahayanya seragam, secara langsung mempengaruhi kinerja dispersi titanium dioksida. Jika permukaan partikel titanium dioksida halus dan pantulannya seragam, dispersibilitasnya bagus, dan tinta putih yang disiapkan memiliki kilap dan putih yang bagus. Sebaliknya, permukaan partikel kasar dan refleksi difus meningkat, yang akan sangat mengurangi kilap dan dispersi yang buruk. , Langsung mempengaruhi putih dan kinerja transfer tinta putih. Untuk alasan ini, titanium dioksida harus diproses sebelum dapat digunakan.

Singkatnya, dengan pesatnya perkembangan industri pengemasan dan penerbitan dan percetakan, permintaan pasar akan tinta akan meningkat dari hari ke hari. Sebagai pigmen putih yang sangat penting dalam tinta, titanium dioksida memiliki banyak sifat dan fungsi yang tidak dapat digantikan oleh bahan lain. Oleh karena itu, jumlah titanium dioksida yang digunakan dalam tinta akan meningkat dari tahun ke tahun, dan prospek aplikasi pasar akan sangat luas.

Sumber artikel: Jaringan Bubuk China

Apa karakteristik penggiling prima?

Penggiling prima digunakan di banyak industri seperti makanan, obat-obatan, industri, dll. Keuntungan dari penggiling prima juga sangat signifikan.

1. Efisiensi penggilingan tinggi: hampir tidak ada kerugian dan tidak ada residu. Di bawah aksi dua arah gaya tumbukan dan gaya geser berkecepatan tinggi, waktu penggilingan sangat dipersingkat dan efisiensi penggilingan ditingkatkan.

2. Kehalusan penggilingan yang tinggi: sebagian besar bahan hewani dan tumbuhan dapat digiling hingga 150 mesh hingga 2500 mesh.

3. Suhu penggilingan ultrafine pulverizer rendah-dalam kasus operasi terus menerus, suhunya tidak akan melebihi 40 derajat.

4. Biaya penggilingan rendah: lebih sedikit tenaga kerja, waktu singkat, proses penggilingan benar-benar kedap udara tanpa limpahan debu, dan tidak ada kehilangan bahan aktif. Ada sedikit kerugian material, yang dapat sangat mengurangi biaya produksi.

5. Operasi sederhana: konfigurasi kapasitas yang optimal, untuk memastikan pelepasan material yang lengkap, operasi sederhana dan perubahan material.

6. Perawatan yang mudah dari pulverizer prima: struktur kompak, ruang lantai kecil, perawatan dan perbaikan yang mudah.

7. Bersih dan higienis: halus di dalam dan di luar, satu mesin dengan banyak fungsi, mengurangi polusi dan meringankan beban pembersihan.

8. Berbagai aplikasi: Dapat disesuaikan dengan bahan berserat, ketangguhan tinggi, kekerasan tinggi atau kadar air tertentu. Untuk serbuk sari dan tanaman spora lainnya dan bahan lain yang membutuhkan pemecahan dinding sel, tingkat kerusakan dinding lebih tinggi dari 95%.

9. Perbaiki lingkungan: Operasi tertutup sepenuhnya tidak memiliki limpahan debu dan tidak ada pembentukan terak, yang dapat meningkatkan lingkungan kerja.

10. Keamanan penggiling ultrafine kuat: bagian-bagian yang bersentuhan dengan bahan semuanya adalah baja tahan karat yang dipoles, dan bahannya adalah bahan umum obat-obatan internasional dan mesin makanan, menghindari logam berat seperti arsenik, kadmium, merkuri, timbal , dan tembaga.

Sangat penting untuk menguasai proses operasi pabrik jet

Menguasai pengoperasian jet mill sangat penting bagi jet mill itu sendiri, tetapi banyak orang yang tidak begitu jelas tentang prosedur cara mengoperasikan jet mill dengan aman, sehingga kita perlu mempelajari dan memahaminya.

Semua sirkuit dan komponen listrik dari pabrik jet harus diperiksa untuk melihat apakah mereka dapat bekerja secara normal. Apakah mesin telah diarde, untuk menghindari risiko sengatan listrik saat kabinet dialiri listrik. Apakah spindel mesin macet, jika ada, itu harus ditangani tepat waktu. Selama pengoperasian mesin, apakah ada kelainan, hentikan dan segera periksa jika ada. Periksa apakah bilahnya kencang dan apakah celah bilahnya dapat memenuhi standar yang ditentukan. Sebelum menggunakan pulverizer, periksa apakah ada serba-serbi atau serba-serbi di ruang kerja, dan keluarkan tepat waktu.

Pengumpanan dapat dimulai hanya setelah penghancur beroperasi secara normal. Sebelum mematikan penghancur, hentikan pemberian makan. Tunggu sampai mesin benar-benar habis sebelum berhenti. Pemberian pakan harus merata, tidak berlebihan, agar tidak menambah beban mesin. Selama pengoperasian pabrik jet, pembersihan, perawatan, dll. tidak dapat dilakukan.

Alasan utama untuk suhu oli yang tinggi dari sistem pelumasan adalah: (1) Keausan yang tidak normal pada permukaan cakram gesekan atau alur oli; (2) Kualitas minyak pelumas tidak memenuhi persyaratan; (3) Sistem pendingin tidak memainkan peran pendinginan; (4) Minyak pelumas Alirannya rendah.

Kisaran perlindungan suhu oli penghancur kerucut hidrolik dari penghancur adalah 21-54℃, di luar rentang suhu ini, motor utama tersandung dan dimatikan di bawah kendali pengukur suhu oli. Di musim panas, suhunya tinggi. Karena beban yang berat, suhu oli dari dua penghancur kerucut yang dihancurkan relatif tinggi. Setelah mengemudi untuk jangka waktu tertentu, suhu oli akan mendekati atau melebihi 54°C. Untuk melindungi peralatan, hanya shutdown manual atau tersandung otomatis yang diperlukan. Setelah setiap perjalanan, permukaan gesekan internal perlu didinginkan ke suhu tertentu sebelum mengemudi lagi. Hal ini menyebabkan beberapa pemberhentian dalam satu shift, yang secara serius membatasi kapasitas produksi cone crusher dan mempengaruhi peningkatan efisiensi sistem, oleh karena itu, transformasi sistem pendingin sangat penting.

Melalui analisis dan transformasi, dapat dicapai: mengurangi seringnya pembukaan dan penghentian yang disebabkan oleh suhu oli yang berlebihan, serta meningkatkan kapasitas produksi dan efisiensi sistem cone crusher.

Analisis penyebab Karena suhu tinggi di musim panas dan beban berat penghancuran kerucut, suhu oli sistem pelumasan terlalu tinggi, dan nilai kritis pengukur suhu oli tersandung dan kegagalan daya yang sering mencapai atau melebihi 54 . Hal ini menyebabkan sistem untuk memulai dan berhenti berulang kali dalam shift, yang sangat membatasi kapasitas produksi normal cone crusher mempengaruhi peningkatan efisiensi sistem.

Aplikasi dan pasar titanium dioksida

Titanium dioksida adalah padatan bubuk putih yang diperoleh dari bijih titanium melalui metode asam sulfat atau metode klorinasi. Ini dianggap sebagai pigmen putih dengan kinerja yang baik di dunia. Titanium dioksida mengacu pada titanium dioksida yang permukaannya telah diolah dengan anorganik atau organik untuk mengatasi cacat aplikasi asli dari titanium dioksida. Ini memiliki opacity terbaik, putih terbaik, gloss, ketahanan cuaca yang sangat baik, daya persembunyian, dispersibilitas dan kinerja kimia lemah lainnya, banyak digunakan di bidang industri seperti pelapis, plastik, kertas, karet dan tinta, dan bidang makanan.

Titanium dioksida dibagi menjadi kelas pigmen dan kelas non-pigmen sesuai dengan penggunaannya. Titanium dioksida tingkat pigmen terutama digunakan untuk pigmen putih. Menurut keadaan kristal, dapat dibagi lebih lanjut menjadi titanium dioksida anatase (tipe A) dan titanium dioksida rutil (tipe R). Diantaranya, titanium dioksida rutil memiliki stabilitas kimia yang lebih baik. Ini terutama digunakan untuk pelapis luar ruangan bermutu tinggi, pelapis lateks ringan, kertas bermutu tinggi dan bahan karet.

Titanium dioksida anatase memiliki keunggulan putih tinggi, indeks bias tinggi, perbedaan besar dalam indeks bias dari polimer pembentuk serat, tidak beracun dan tidak berbahaya, biaya produksi rendah dan sumber bahan baku yang luas. Ini dapat digunakan sebagai aditif dalam produksi serat kapas anyaman diterapkan.

Titanium dioksida kelas non-pigmen memiliki kemurnian sebagai tujuan utamanya. Ini dibagi menjadi kelas enamel, kelas keramik, kelas las listrik dan kelas elektronik. Ketahanan suhu tinggi dan sifat optiknya memainkan peran utama.

Metode asam sulfat adalah metode produksi titanium dioksida industri paling awal di dunia. Proses ini terutama mencakup aspek-aspek berikut: penghancuran dan hidrolisis asam bahan bijih titanium, pemisahan dan pemurnian TiOSO4, hidrolisis TiOSO4 untuk membentuk asam metatitanat yang tidak larut, pencucian, pemutihan, Kalsinasi dan penghancuran, perawatan permukaan, dll.

Keuntungan: Metode asam sulfat dapat digunakan untuk menghasilkan dua jenis titanium dioksida rutil dan anatase. Teknologi prosesnya matang, peralatannya sederhana, kebutuhan bahan bakunya rendah, dan harganya murah dan berlimpah.

Kekurangan: Konsumsi bahan baku besar, tingkat pemanfaatan rendah, produk sampingan besar, pencemaran lingkungan serius, dan prosesnya rumit. Dengan inovasi teknologi yang berkelanjutan, metode produksi ini terus-menerus dihilangkan oleh perusahaan.

Metode klorinasi saat ini merupakan metode yang banyak digunakan untuk memproduksi titanium dioksida dalam produksi industri. Munculnya metode klorinasi tidak hanya dapat menghasilkan titanium dioksida berkualitas tinggi, tetapi juga memecahkan masalah aliran proses yang panjang dari metode asam sulfat, mengurangi emisi dari tiga limbah industri, dan bermanfaat bagi perlindungan lingkungan. Pada saat yang sama, metode ini mudah untuk mewujudkan produksi otomatis, yang sejalan dengan persyaratan perusahaan modern. Persyaratan produksi.

Aplikasi Titanium Dioksida

Pelapis, pembuatan kertas, dan plastik adalah tiga area aplikasi utama titanium dioksida. Area aplikasi lainnya termasuk tinta, serat kimia, kosmetik, karet, industri makanan dan obat-obatan. Penggunaan titanium dioksida untuk non-pigmen terutama di bidang enamel, keramik, kapasitor, batang las, katalis, dan bidang nano-titanium dioksida yang membutuhkan sifat optik titanium dioksida tetapi tidak memerlukan sifat penutupnya.

- Lapisan

Saat ini, pelapis adalah bidang aplikasi titanium dioksida terbesar. TiO2 yang dikonsumsi oleh industri pelapis menyumbang 58% hingga 60% dari total konsumsi pigmen titanium dioksida. Titanium dioksida juga merupakan pigmen yang paling banyak digunakan dalam industri pelapisan, terhitung sekitar setengah dari biaya pewarna pelapis, dan 10% sampai 25% dari biaya bahan baku pelapis. Sebagai jenis produk bahan kimia lanjutan, pelapisan telah sangat berkembang dalam beberapa tahun terakhir, dan total output industri mencapai 17,598 juta ton pada tahun 2018.

- Plastik

Plastik saat ini merupakan pengguna terbesar kedua pigmen titanium dioksida, terhitung 18% sampai 20% dari total permintaan dunia untuk titanium dioksida. Jumlah titanium dioksida yang ditambahkan ke plastik akan bervariasi dengan varietas dan aplikasinya, umumnya antara 0,5% dan 5%. Saat ini, produksi tahunan produk plastik lebih dari 60 juta ton, dan konsumsi titanium dioksida sekitar 600.000 ton. Titanium dioksida memiliki ketahanan cuaca yang sangat baik, daya persembunyian, dispersibilitas dan sifat fisik dan kimia lainnya, yang sangat memenuhi dan menyesuaikan dengan persyaratan standar produksi produk industri plastik untuk kinerja dan kualitas titanium dioksida.

- pembuatan kertas

Industri kertas menyumbang 11% dari total konsumsi titanium dioksida. Penerapan titanium dioksida dalam industri kertas sangat mirip dengan industri produksi plastik. Keduanya digunakan sebagai pigmen dasar. Dalam industri kertas, titanium dioksida juga dapat digunakan sebagai pengisi. Ini digunakan untuk meningkatkan sifat optik kertas agar lebih meningkatkan opasitasnya, termasuk meningkatkan kecerahan, keputihan, kehalusan, keseragaman, dll.

Perbandingan kinerja berbagai jenis titanium dioksida di bidang pembuatan kertas

| Klasifikasi Kertas | Rutil | anatase | Komentar |

| kertas dekoratif | √ | Persyaratan anti-penuaan yang tinggi | |

| Kertas abu tinggi | √ | Kekuatan persembunyian titanium dioksida anatase tidak memenuhi persyaratan | |

| Kertas abu rendah | √ | Diperlukan opasitas yang baik | |

| kertas koin | √ | Diperlukan opasitas yang baik |

- Tinta

Kualitas putih titanium dioksida dijamin, tahan air kuat, daya sembunyinya besar, dan tahan cuaca, tahan panas dan sifat kimia sangat stabil. Dalam industri tinta, titanium dioksida adalah bahan produksi yang diperlukan. Titanium dioksida dalam tinta tidak hanya memiliki fungsi meningkatkan kilap dan estetika, tetapi juga dapat meningkatkan sifat tinta.

- masterbatch

Masterbatch warna dikembangkan di zaman modern dan digunakan dalam produk pewarna plastik dan sistem lainnya. Prinsipnya adalah memuat pigmen dalam jumlah berlebih dalam resin untuk menyiapkan senyawa polimer untuk pewarnaan. Komponen utama meliputi: resin, pigmen, dispersan, dll. Inti dari pengembangan teknologi masterbatch warna adalah kompatibilitas pigmen, dispersan, dan resin. Tujuannya adalah untuk meningkatkan kandungan pigmen dan efek pewarnaan pada masterbatch warna. Kuncinya adalah meningkatkan dispersi pigmen dalam masterbatch warna. Titanium dioksida banyak digunakan dalam industri seperti masterbatch warna, terutama di beberapa industri masterbatch warna kelas atas, ini adalah salah satu bahan baku pewarnaan yang diperlukan.

- serat kimia

Industri serat kimia (terutama anatase) adalah bidang aplikasi penting lainnya dari titanium dioksida. Karena molekul-molekul dalam industri serat kimia tersusun rapi, permukaan serat halus, memiliki kilau yang menyilaukan, dan tembus cahaya, sehingga perlu ditambahkan bahan anyaman sebelum dipintal. Titanium dioksida adalah bahan anyaman paling ideal dalam industri serat sintetis.

- Katalis denitrasi

Katalis denitrasi umumnya mengacu pada katalis yang digunakan dalam sistem denitrasi SCR pembangkit listrik. Pada reaksi SCR, reduktor akan bereaksi secara selektif dengan nitrogen oksida dalam gas buang pada temperatur tertentu.

Dari perspektif global, kapasitas produksi efektif global titanium dioksida adalah sekitar 7,2 juta ton, dan CR10 (perusahaan dengan 10 kapasitas produksi efektif teratas) menyumbang 65%, terutama di Amerika Utara, Eropa Barat, dan Jepang.

Sumber artikel: Jaringan Bubuk China

Apa yang harus diperhatikan dalam perawatan pabrik prima?

Perusahaan ingin meningkatkan efisiensi produksi dan mengurangi biaya produksi. Perawatan yang efektif dari pabrik ultra-halus adalah hal yang sangat penting. Jadi apa yang harus diperhatikan dalam pemeliharaan pabrik ultra-halus tertentu?

1. Apa yang harus diperhatikan dalam perawatan pabrik prima?

(1) Selama penggunaan pabrik ultrafine, orang yang berdedikasi harus bertanggung jawab untuk menetapkan sistem pasca tanggung jawab dan spesifikasi operasi. Operator harus memahami kinerja alat berat, persyaratan penggunaan, dan prosedur pengoperasian. Rekrutmen baru harus menjalani pelatihan teknis dan hanya dapat beroperasi setelah memenuhi persyaratan.

(2) Pelumasan bagian transmisi di aksesori pabrik ultrafine harus dilakukan di tempat, dan pelumas tidak boleh ditambahkan terlalu banyak atau terlalu sedikit. Pemilihan pelumas di musim panas harus benar, dan pembersihan bagian ini harus diperhatikan. Kotoran akan mencemari pelumas dan mempengaruhi efek pelumasannya. Sesuai dengan intensitas pekerjaan, bersihkan secara teratur dan tambahkan pelumas baru.

(3) Selalu periksa tekanan udara back-blowing dari filter bag filter untuk menghindari penyumbatan bag filter. Penurunan arus kipas akan mempengaruhi output peralatan. Biasanya, perhatian harus diberikan pada sambungan pipa yang ditutup rapat untuk memastikan tidak ada kebocoran udara. Periksa pengumpul debu secara teratur. Jika tas filter rusak, itu harus diganti tepat waktu untuk menghindari kebocoran debu dan polusi. Sakelar pembuangan air di bagian bawah pemisah oli-air harus mengalirkan air 2-4 kali setiap 8 jam.

(4) Periksa semua bagian secara berkala, dan kencangkan tepat waktu jika longgar untuk menghindari kecelakaan. Jika ditemukan bahwa suku cadang yang aus seperti rol gerinda, cincin gerinda, pelat pemasangan, dan pin poros sangat aus, suku cadang yang aus harus diganti pada saat yang sama untuk memastikan produksi normal. Bersihkan knalpot secara teratur untuk menghindari resistensi yang berlebihan dan mempengaruhi volume udara sistem.

(5) Lingkungan kerja eksternal dari pabrik ultrafine harus diambil untuk menghindari produksi di luar ruangan. Paparan sinar matahari dan hujan akan menyebabkan berbagai tingkat kerusakan pada penggilingan. Jika air masuk ke mesin, efeknya akan lebih buruk. Permukaan penggilingan yang bocor juga perlu dilapisi dengan minyak anti karat. Jika karat ditemukan, harus segera ditangani dan tindakan perbaikan anti karat harus dilakukan.

(6) Jam kerja pabrik harus direncanakan secara rinci, dan kerja berlebihan harus dihindari sebisa mungkin. Operasi yang terlalu banyak bekerja tidak hanya memiliki efisiensi produksi yang rendah, tetapi juga menyebabkan kerusakan besar pada mesin, yang merupakan salah satu alasan memperpendek masa pakai.

2. Apa keuntungan dari pabrik prima?

(1) Pabrik ultra-halus adalah peralatan penggilingan skala besar yang mengintegrasikan penggilingan, perataan, dan pengangkutan. Ini memiliki struktur vertikal dan tata letak yang kompak.

(2) Pulverizer ultra-halus dimulai dari berbagai sudut seperti efisiensi penggilingan, keausan suku cadang, perawatan dan penggantian suku cadang, dan mencapai konsumsi energi yang lebih rendah, keausan dan pemeliharaan suku cadang inti yang lebih rendah, dan pemeliharaan yang lebih nyaman, menghemat biaya pengoperasian peralatan pelanggan .

(3) Penggilingan berulang berkurang di pabrik ultra-halus, dan ukuran partikel serta komposisi kimia produk lebih terkontrol, yang nyaman untuk menstabilkan kualitas produk. Pada saat yang sama, rol gerinda dan cakram gerinda tidak bersentuhan langsung, dan kandungan besi dalam produk rendah, yang secara efektif menjamin keputihan dan kemurnian material.

(4) Pabrik ultra-halus berjalan stabil dengan getaran rendah dan kebisingan rendah. Disegel dan bekerja di bawah tekanan negatif, tidak ada tumpahan debu. Dilengkapi dengan sistem kontrol otomatis untuk mewujudkan peralihan bebas antara remote control dan kontrol lokal, mudah dioperasikan dan menghemat tenaga kerja.