Bagaimana barium sulfat memainkan peran penting dalam produksi baterai?

Komponen utama barit adalah barium sulfat (BaSO4), dan kegunaannya yang paling terkenal adalah sebagai agen pemberat lumpur pengeboran minyak, bahan kimia barium, dan bahan baku untuk perlindungan radiasi nuklir.

Barium sulfat memiliki keunggulan kelembaman kimia yang kuat, stabilitas yang baik, ketahanan terhadap asam dan alkali, kekerasan sedang, berat jenis tinggi, tingkat keputihan tinggi, dan kemampuan menyerap sinar berbahaya. Ini adalah bahan yang ramah lingkungan. Barium sulfat nano dengan kemurnian tinggi tidak hanya memiliki kegunaan seperti barium sulfat biasa, tetapi juga memiliki kegunaan khusus lainnya. Misalnya, barium sulfat banyak digunakan di sektor industri seperti pelapis, pembuatan kertas, karet, tinta, dan plastik.

Barium sulfat juga memiliki kegunaan penting - ekspander anorganik yang paling umum digunakan dalam pembuatan baterai. Sebagai energi baru yang dasar, terbarukan, dan dapat didaur ulang, baterai banyak digunakan di berbagai bidang seperti transportasi, komunikasi, listrik, kereta api, pertahanan nasional, komputer, dan penelitian ilmiah.

Sebagai mineral energi baru, barium sulfat memainkan peran yang sangat penting dalam produksi baterai. Alasan utama masa pakai baterai yang lebih pendek adalah: sulfasi pelat negatif baterai. Oleh karena itu, dalam baterai timbal-asam, peran utama barium sulfat adalah untuk meningkatkan aktivitas pelat negatif, mencegah pengerasan pelat, dan memperpanjang masa pakai baterai.

Dalam pasta timbal negatif baterai, barium sulfat yang diendapkan dengan sifat pengisian yang sangat baik dan sifat yang stabil umumnya digunakan untuk mengurangi tingkat sulfasi elektroda negatif baterai. Alasannya adalah sebagai berikut:

1. Barium sulfat dan timbal sulfat memiliki struktur kisi yang sama, yang kondusif bagi timbal sulfat (PbSO_4) yang dihasilkan oleh elektroda negatif baterai dengan bantuan barium sulfat (BaSO4) untuk didistribusikan secara merata di berbagai posisi pelat, sehingga menghambat sulfasi yang tidak dapat diubah dan memperpanjang masa pakai baterai.

2. Barium sulfat yang diendapkan memiliki ukuran partikel yang kecil dan dispersibilitas yang baik. Percobaan telah menunjukkan bahwa jika tidak terjadi penggumpalan, semakin kecil ukuran partikel barium sulfat, semakin rendah derajat sulfasi elektroda negatif baterai.

3. Barium sulfat yang diendapkan memiliki kemurnian tinggi, hampir tidak mengandung besi, dan tidak mudah dibuang. Saat baterai dibuang, PbSO4 dapat memiliki lebih banyak pusat kristal, mencegah penyusutan luas permukaan spesifik timbal dengan lebih baik, meningkatkan aktivitas pelat elektroda negatif, mencegah pengerasan pelat, dan memperpanjang masa pakai baterai.

4. Barium sulfat sangat lembam dan tidak berpartisipasi dalam proses redoks elektroda. Secara mekanis memisahkan timbal dari timbal atau timbal sulfat, sehingga mempertahankan luas permukaan spesifik bahan elektroda yang berkembang dengan baik.

Serat konduktivitas termal tinggi: membuka era baru manajemen termal

Di era perkembangan teknologi yang pesat saat ini, masalah manajemen termal telah menjadi salah satu tantangan utama yang dihadapi oleh banyak bidang. Dari kebutuhan pembuangan panas peralatan elektronik hingga pengaturan suhu pakaian fungsional, dari perlindungan termal di luar angkasa hingga pengoptimalan konduksi termal di bidang energi baru, serat konduktivitas termal tinggi secara bertahap telah menjadi fokus penelitian dan industri dengan kinerja unik dan prospek aplikasi yang luas.

Dengan pesatnya perkembangan kedirgantaraan, chip elektronik, kecerdasan buatan, dan bidang lainnya, kebutuhan aplikasi pembuangan panas dan pembuangan panas berdaya tinggi telah mengajukan persyaratan yang semakin tinggi untuk bahan konduktivitas termal tinggi. Serat konduktivitas termal tinggi, seperti serat karbon berbasis pitch mesofase, serat boron nitrida, serat karbon nanotube, serat grafena, dll., tidak hanya menunjukkan konduktivitas termal tinggi yang sangat baik, tetapi juga memiliki kekuatan mekanis yang tinggi, konduktivitas termal terarah, dan kemampuan menenun. Mereka adalah bahan yang ideal untuk integrasi struktural dan fungsional aplikasi pembuangan panas berdaya tinggi.

1. Konduktivitas termal yang sangat baik: Fitur yang paling menonjol dari serat konduktivitas termal tinggi adalah konduktivitas termalnya yang sangat baik. Dibandingkan dengan serat tradisional, serat dengan konduktivitas termal tinggi dapat mentransfer panas lebih cepat, secara efektif mengurangi suhu lokal, dan meningkatkan efisiensi konduksi panas. Fitur ini memberikan serat dengan konduktivitas termal tinggi keuntungan unik dalam pembuangan panas dan konduksi panas.

2. Sifat mekanis yang baik: Selain konduktivitas termal, serat dengan konduktivitas termal tinggi biasanya memiliki sifat mekanis yang baik, seperti kekuatan tinggi, ketangguhan tinggi, dan ketahanan aus.

3. Ringan dan fleksibel: Serat dengan konduktivitas termal tinggi biasanya memiliki bobot yang lebih ringan dan fleksibilitas yang baik, dan dapat ditenun, ditenun, atau dikompositkan sesuai dengan kebutuhan yang berbeda untuk membuat bahan dengan berbagai bentuk dan struktur.

4. Stabilitas kimia: Serat dengan konduktivitas termal tinggi umumnya memiliki stabilitas kimia yang baik dan dapat mempertahankan kinerjanya yang stabil di bawah lingkungan kimia yang berbeda. Hal ini memungkinkan serat dengan konduktivitas termal tinggi untuk digunakan dalam berbagai kondisi kerja yang keras, seperti suhu tinggi, tekanan tinggi, lingkungan korosif, dll.

Area aplikasi serat dengan konduktivitas termal tinggi

1. Pembuangan panas peralatan elektronik: Karena kinerja peralatan elektronik terus meningkat, masalah pembuangan panasnya menjadi semakin menonjol. Serat dengan konduktivitas termal tinggi dapat digunakan sebagai bahan pembuangan panas dan diaplikasikan pada radiator, heat sink, dan komponen peralatan elektronik lainnya untuk secara efektif meningkatkan efisiensi pembuangan panas peralatan elektronik, mengurangi suhu pengoperasian, dan memperpanjang masa pakai peralatan.

2. Pakaian fungsional: Serat dengan konduktivitas termal tinggi dapat digunakan dalam pakaian fungsional, seperti pakaian olahraga, pakaian luar ruangan, dll., untuk mencapai pengaturan suhu tubuh manusia. Dalam lingkungan yang dingin, serat dengan konduktivitas termal tinggi dapat dengan cepat mentransfer panas yang dihasilkan oleh tubuh manusia, menjaga suhu di dalam pakaian dalam keadaan yang relatif stabil, mengurangi akumulasi panas di dalam pakaian, sehingga menghindari keringat karena kepanasan, dan kemudian mencegah keringat membuat tubuh manusia terasa dingin di lingkungan bersuhu rendah; dalam lingkungan yang panas, serat dengan konduktivitas termal tinggi dapat dengan cepat mentransfer panas eksternal ke permukaan tubuh manusia, menghilangkan panas melalui penguapan keringat, dan menjaga tubuh tetap sejuk.

3. Dirgantara: Di bidang dirgantara, serat dengan konduktivitas termal tinggi dapat digunakan sebagai bahan pelindung termal di cangkang luar, mesin, dan bagian lain pesawat, yang secara efektif mengurangi panas yang dihasilkan oleh pesawat selama penerbangan berkecepatan tinggi dan meningkatkan keselamatan dan keandalan pesawat. Selain itu, serat dengan konduktivitas termal tinggi juga dapat digunakan dalam pembuangan panas peralatan elektronik, kontrol termal satelit, dan aspek lain di bidang dirgantara.

4. Bidang energi baru: Di bidang energi baru, serat dengan konduktivitas termal tinggi dapat digunakan sebagai pemisah baterai, bahan elektroda, dll. untuk meningkatkan efisiensi pengisian dan pengosongan daya serta keamanan baterai. Selain itu, serat dengan konduktivitas termal tinggi juga dapat digunakan dalam manajemen termal peralatan energi baru seperti sel surya dan sel bahan bakar untuk meningkatkan kinerja dan stabilitas peralatan.

Bidang aplikasi karbon hitam konduktif

Karbon hitam konduktif adalah karbon hitam khusus yang khas dengan konduktivitas umumnya dalam kisaran 10-1~10-2S/cm. Karbon hitam konduktif memiliki keunggulan konduktivitas listrik dan konduktivitas termal yang tinggi, biaya produksi yang rendah, stabilitas oksidasi dan kepadatan rendah, dan memiliki keunggulan yang jelas dibandingkan serbuk logam atau pengisi serat.

Bidang baterai

Baterai lithium-ion:

LiFePO4, LiNiO2, LiCoO2 dan bahan aktif elektroda positif lainnya adalah semikonduktor atau isolator dengan konduktivitas hanya 10-9~10-3S/cm. Aditif konduktif perlu ditambahkan untuk meningkatkan konduktivitasnya.

Selama proses pengisian dan pengosongan, bahan elektroda negatif akan berulang kali mengembang dan menyusut karena penyisipan/pengekstrakan Li+, yang merusak saluran penyisipan Li+ dan mengurangi kapasitas pengosongan.

Baterai lainnya:

Baterai nikel-hidrogen: Diterapkan pada elektroda negatif, sebagai pembawa elektron dan aditif konduktif, membantu bahan elektroda negatif untuk melakukan reaksi elektrokimia dengan lebih baik, mengurangi polarisasi elektroda, meningkatkan kinerja pengisian dan pengosongan baterai serta masa pakai siklus, dan mengurangi reaksi samping seperti pembentukan gas.

Baterai nikel-kadmium: Berfungsi pada elektroda negatif untuk meningkatkan konduktivitas bahan elektroda negatif, mengurangi resistansi internal baterai, meningkatkan kapasitas pengosongan arus besar dan efisiensi pengisian dan pengosongan, serta mengurangi kehilangan energi dan pembentukan panas.

Bidang produk karet dan plastik

Produk antistatis:

Pembuatan produk karet antistatis, seperti lembaran karet antistatis, sabuk konveyor antistatis, sol karet, produk karet medis, dll., dapat secara efektif mencegah pembentukan dan akumulasi listrik statis serta menghindari bahaya listrik statis pada peralatan dan personel.

Produksi produk plastik konduktif, seperti film konduktif, serat konduktif, produk kulit konduktif, dll., memiliki aplikasi penting dalam kemasan elektronik, pelindung elektromagnetik, dan bidang lainnya.

Produk karet dan plastik biasa: Dapat meningkatkan konduktivitas karet dan plastik, membuatnya memiliki sifat antistatik tertentu, mengurangi dampak listrik statis pada produk, dan meningkatkan sifat mekanis dan sifat pemrosesan material.

Bidang material kabel

Material pelindung kabel daya

Antibaler elektromagnetik: Pada kabel daya, karbon hitam konduktif dapat ditambahkan ke lapisan pelindung kabel untuk secara efektif melindungi gangguan elektromagnetik eksternal dan memastikan bahwa sinyal daya yang dikirimkan oleh kabel stabil dan akurat.

Distribusi medan listrik yang homogen: Selama pengoperasian kabel, distribusi medan listrik internal yang tidak merata dapat menyebabkan masalah seperti pelepasan muatan sebagian, yang memengaruhi masa pakai dan keamanan kabel.

Material kabel semikonduktif

Lapisan pelindung semikonduktif: Lapisan pelindung semikonduktif digunakan untuk kabel tegangan menengah dan rendah. Karbon hitam konduktif dapat dicampur dengan material dasar seperti karet atau plastik untuk membentuk material komposit semikonduktif.

Meningkatkan kinerja pemrosesan: Penambahan karbon hitam konduktif dapat meningkatkan kinerja pemrosesan bahan kabel, membuatnya lebih mudah diekstrusi dan dibentuk, serta meningkatkan efisiensi produksi dan kualitas produk.

Industri pencetakan dan pelapisan elektronik

Tinta konduktif dan pelapisan konduktif:

Penambahan karbon hitam konduktif dapat membuat tinta dan pelapis menjadi konduktif, dan digunakan dalam papan sirkuit cetak (PCB), tampilan elektronik, pelapis pelindung elektromagnetik, dan bidang lainnya.

Pencetakan elektronik:

Karbon hitam konduktif dapat digunakan untuk membuat pakaian antistatis, tekstil pintar, dll. Di beberapa lingkungan kerja yang memerlukan antistatis, mengenakan pakaian antistatis dapat menghindari kerusakan listrik statis pada peralatan elektronik dan bahaya bagi tubuh manusia.

Bidang lainnya

Sel bahan bakar: Dalam sel bahan bakar elektrolit polimer, karbon hitam konduktif dapat digunakan dalam elektroda bahan bakar dan elektroda udara sebagai pembawa elektron dan pembawa katalis untuk meningkatkan reaksi elektrokimia antara bahan bakar (seperti hidrogen) dan oksidan (seperti oksigen), dan meningkatkan efisiensi pembangkitan daya dan kinerja sel bahan bakar.

Superkapasitor: Karbon hitam konduktif dapat meningkatkan konduktivitas dan kapasitansi elektroda superkapasitor, sehingga dapat menyimpan dan melepaskan muatan dengan cepat, dengan kepadatan energi dan kepadatan daya yang lebih tinggi.

Bidang kedirgantaraan dan militer: Digunakan untuk memproduksi bahan pelindung antistatis dan elektromagnetik, seperti pelapis cangkang pesawat, bahan cangkang rudal, dll., untuk mengurangi dampak listrik statis pada peralatan dan meningkatkan kinerja siluman peralatan.

6 bentuk kristal kalsium karbonat

Kalsium karbonat dapat dibagi menjadi kubik, spindel, rantai, bulat, serpihan, jarum, dll. menurut bentuk kristalnya. Berbagai bentuk kalsium karbonat memiliki bidang aplikasi dan fungsi yang berbeda.

Oleh karena itu, untuk memenuhi kebutuhan berbagai industri akan berbagai produk kalsium karbonat kristal, perlu menggunakan metode kontrol bentuk kristal untuk mengontrol proses kristalisasi kalsium karbonat guna menghasilkan produk dengan berbagai bentuk kristal.

1. Kalsium karbonat kubik

Yang disebut kubik mengacu pada kalsium karbonat yang kristalnya ditampilkan sebagai kubus di bawah mikroskop elektron transmisi.

Produksi industri menunjukkan bahwa dalam proses produksi natrium kalsium karbonat menggunakan teknologi suhu rendah, tanpa menambahkan agen kontrol bentuk kristal apa pun, mengendalikan suhu karbonisasi dapat memperoleh produk kalsium karbonat kubik. Struktur kristal kalsium karbonat yang diendapkan sangat bergantung pada suhu pembentukannya. Selama suhu pembentukan inti kristal lebih rendah dari 30°C, ia dapat dikarbonisasi menjadi kalsium karbonat kubik.

2. Kalsium karbonat berbentuk mawar dan berbentuk gelendong

Kalsium karbonat berbentuk mawar dan berbentuk gelendong umumnya digunakan dalam pembuatan kertas, karet, plastik, pelapis, dan industri lainnya, terutama pada kertas rokok bermutu tinggi, yang dapat meningkatkan kinerja pembakaran dan permeabilitas udara kertas rokok.

Metode utama produksi kalsium karbonat berbentuk gelendong di negara saya adalah: pada suhu kamar, konsentrasi susu kapur dikontrol sekitar 35% (rasio berat), dan 30-40% (rasio volume) gas campuran CO2 dimasukkan ke dalam reaktor untuk karbonisasi. Proses karbonisasi dilakukan pada suhu kamar. Karena reaksi eksotermik, suhu reaktor naik dari suhu kamar hingga sekitar 75°C. Morfologi produk sebagian besar berbentuk gelendong, dan ukuran partikel umumnya beberapa mikron.

3. Kalsium karbonat rantai

Kalsium karbonat ultrafine berbentuk rantai terdiri dari beberapa hingga puluhan butir kalsium karbonat halus yang saling terhubung, dan memiliki struktur rantai. Dengan kondisi sintesis yang berbeda, akan ada ukuran partikel dan rasio aspek yang berbeda.

Kalsium karbonat ultrafine berbentuk rantai memiliki efek penguat yang sangat baik pada karet alam dan karet sintetis. Sebagai pengisi penguat, ia dapat menggantikan sebagian karbon hitam atau karbon hitam putih, sehingga sangat mengurangi biaya produksi. Selain itu, kalsium karbonat ultrafine berbentuk rantai digunakan sebagai aditif dalam industri pelapis, pembuatan kertas, dan plastik, menunjukkan kinerja yang sangat baik dan memiliki prospek aplikasi yang luas.

Ada banyak laporan tentang sintesis kalsium karbonat berbentuk rantai, tetapi metode umumnya adalah menambahkan pengontrol bentuk kristal untuk mengontrol pertumbuhan inti kristal saat suspensi Ca(OH)2 menjadi emulsi koloid kental di tengah proses karbonisasi. Pengontrol bentuk kristal utama adalah garam magnesium, garam kalium, natrium polifosfat, garam logam yang larut dalam air, dan agen khelasi.

4. Kalsium karbonat bulat

Karena kehalusan, fluiditas, dispersibilitas, dan ketahanan ausnya yang baik, kalsium karbonat nano bulat banyak digunakan dalam karet, cat pelapis, tinta, obat-obatan, pasta gigi, dan kosmetik.

Kalsium karbonat bulat biasanya dibuat dengan reaksi suhu rendah garam kalsium dan karbonat dalam larutan alkali pekat. Pengendali bentuk kristal utamanya adalah garam magnesium, garam kalium, dan natrium polifosfat.

5. Kalsium karbonat serpihan

Kalsium karbonat serpihan cocok untuk industri pembuatan kertas dan dapat menghasilkan kertas dengan daya serap tinta, warna putih, kemampuan cetak, dan kehalusan yang sangat baik. Sebagai bahan pengisi dan penguat, kalsium karbonat serpihan memiliki kehalusan, kilap, resistivitas, dan koefisien elastisitas yang tinggi dalam campuran karena susunannya yang tidak konvensional.

Ketika kalsium karbonat nano serpihan digunakan untuk pigmen kertas berlapis, ia menunjukkan fluiditas dan dispersibilitas yang baik, dan memiliki kilap dan kehalusan yang lebih baik daripada kalsium karbonat ringan PCC spindel biasa.

6. Kalsium karbonat jarum

Kalsium karbonat jarum memiliki rasio aspek yang besar. Kalsium karbonat jarum dapat meningkatkan ketahanan benturan dan kekuatan lentur plastik secara signifikan jika digunakan sebagai pengisi plastik; efek penguatan lebih signifikan jika digunakan pada karet.

Aplikasi dan transisi fase berbagai kristal alumina

Dalam bidang pertambangan, keramik, dan ilmu material, aluminium oksida (rumus kimia Al2O3), yang juga dikenal sebagai bauksit, merupakan senyawa ionik dengan ikatan kimia yang kuat. Senyawa ini memiliki karakteristik yang sangat baik seperti kekerasan tinggi, kekuatan mekanik tinggi, ketahanan korosi kimia, ketahanan aus yang baik, dan konduktivitas termal yang baik. Senyawa ini merupakan bahan baku kimia yang penting dalam industri.

Ada dua cara utama untuk menyusun struktur kristal aluminium oksida: satu adalah bahwa atom oksigen disusun dalam susunan heksagonal, dan yang lainnya adalah bahwa atom oksigen disusun dalam susunan kubik.

(1) Sifat dan aplikasi α-Al2O3

α-Al2O3 umumnya dikenal sebagai korundum. α-Al2O3 adalah kristal putih dan merupakan jenis kristal alumina yang paling umum dan stabil. Senyawa ini termasuk dalam struktur trigonal rapat. Dalam struktur kristal α-Al2O3, ion oksigen tersusun dalam pola heksagonal yang rapat, berulang dalam dua lapisan ABABAB... untuk membentuk beberapa bentuk oktahedral, sementara ion aluminium mengisi celah di antara setiap oktahedron.

Saat ini, α-Al2O3 banyak digunakan dalam bahan abrasif, bahan tahan api, substrat sirkuit terpadu, dan keramik fungsional struktural.

(2) Sifat dan aplikasi β-Al2O3

β-Al2O3 sebenarnya adalah aluminat, yang merupakan senyawa komposit yang terdiri dari oksida logam dan aluminium oksida. Ion logam seperti Na+ dapat berdifusi dengan cepat di lapisan bidang ini, sehingga kristal β-Al2O3 dapat menghantarkan listrik dan merupakan jenis elektrolit padat yang penting. Oleh karena itu, β-Al2O3 dapat digunakan untuk menyiapkan bahan diafragma elektrolit padat dalam baterai natrium-sulfur, dan juga dapat memainkan peran penting dalam konduksi ion dan mengisolasi elektroda positif dan negatif baterai.

(3) Sifat dan aplikasi γ-Al2O3

γ-Al2O3 merupakan aluminium oksida dalam keadaan transisi yang paling umum digunakan. Ia tidak ada di alam. Dalam strukturnya, ion oksigen dapat didekati sebagai kubik dan tersusun rapat, sedangkan ion aluminium terdistribusi secara tidak teratur dalam rongga oktahedral dan tetrahedral yang dibentuk oleh ion oksigen, yang termasuk dalam struktur spinel. Proses pembuatan γ-Al2O3 relatif sederhana, dan suhu pembentukannya relatif rendah, umumnya dalam kisaran 500~700℃. γ-Al2O3 tidak larut dalam air tetapi biasanya dapat larut dalam asam atau alkali.

Transformasi fase berbagai alumina kristal

Di antara berbagai bentuk kristal, hanya α-Al2O3 yang merupakan fase kristal stabil, dan semua fase lainnya adalah fase transisi, yang berada dalam keadaan termodinamika yang tidak stabil. Saat suhu meningkat, alumina transisi yang tidak stabil dapat diubah menjadi fase stabil, yang merupakan transformasi ireversibel dari rekonstruksi kisi.

Untuk mendapatkan α-Al2O3 yang stabil, diperlukan kontrol proses yang sempurna dari penyaringan bijih awal, sintesis bubuk hingga sintering. Persiapan alumina suhu tinggi di dalam dan luar negeri biasanya menggunakan aluminium hidroksida industri atau alumina industri sebagai bahan baku, membentuk fase transisi melalui dehidrasi, dan kemudian mengalami beberapa transformasi fase pada suhu tinggi, dan akhirnya berubah menjadi Al2O3 fase-α.

Gibsit (Al(OH)3) dan boehmit (AlOOH) adalah prekursor yang paling umum digunakan untuk persiapan α-Al2O3. Dalam proses perlakuan panas awal, aluminium hidroksida berubah menjadi alumina transisi dalam bentuk struktur metastabil, dan akhirnya berakhir dengan fase α-Al2O3 yang stabil secara termodinamika.

Dalam industri, metode kalsinasi yang berbeda biasanya digunakan untuk mengubah fase metastabil γ-Al2O3 menjadi fase α-stabil untuk menyiapkan α-Al2O3 dengan morfologi yang berbeda. α-Al2O3 dengan morfologi yang berbeda dapat diproduksi dengan mengendalikan suhu kalsinasi yang berbeda, menambahkan berbagai jenis aditif, metode penggilingan, dll. Biasanya, kristal α-Al2O3 dalam berbagai bentuk seperti seperti cacing, seperti serpihan, berbentuk kolom, bulat, bulat, dan berserat disertakan.

Dengan pesatnya perkembangan industri keramik, industri farmasi, industri elektronik, dan industri permesinan, permintaan pasar terhadap alumina masih memiliki banyak ruang untuk dikembangkan, sehingga penelitian tentang alumina menjadi sangat penting. Memahami dan menguasai struktur kristal dan sifat alumina merupakan prasyarat penting untuk persiapan bubuk alumina. Bentuk kristal alumina yang berbeda memiliki area aplikasi yang berbeda. α-Al2O3 adalah yang paling stabil dari semua bentuk alumina. Dalam produksi, berbagai jenis kristal α-Al2O3 umumnya disiapkan dengan mengendalikan lingkungan pertumbuhan kristal α-Al2O3 untuk memenuhi kebutuhan keramik, bahan tahan api, dan bahan fungsional baru lainnya untuk berbagai struktur mikro kristal α-Al2O3.

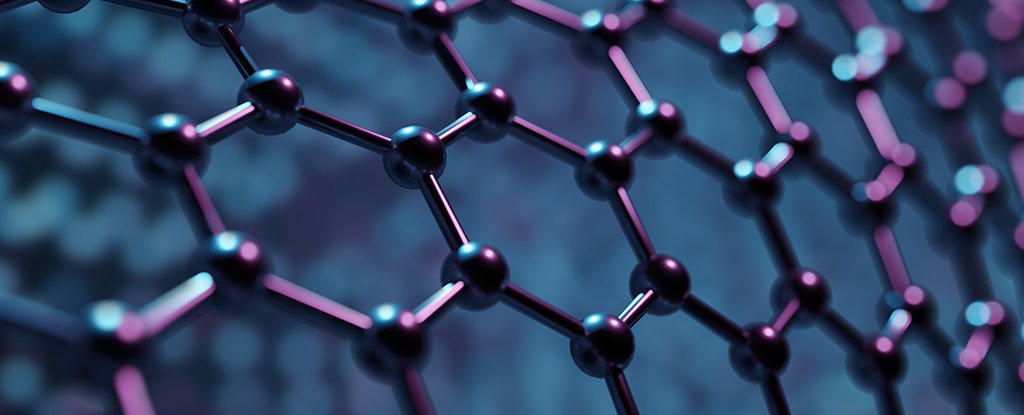

Bidang aplikasi utama graphene

(1) Aplikasi dalam bidang elektrokimia

Grafena merupakan material karbon dengan struktur kisi berlapis. Ia memiliki konduktivitas listrik, stabilitas kimia, dan stabilitas termal yang sangat baik. Ia dapat digunakan dalam superkapasitor, baterai lithium-ion, baterai sodium-ion, baterai timbal-asam, baterai lithium-sulfur, baterai metal-air, dll.

Di masa mendatang, cara menggunakan bahan baku murah dan proses sederhana untuk mencapai produksi produk berkualitas tinggi dan memanfaatkan sepenuhnya keunggulan struktural unik graphene untuk berbagai perangkat penyimpanan energi elektrokimia akan menjadi pusat penelitian.

(2) Aplikasi dalam bidang material fotokatalitik

Grafena memiliki konduktivitas listrik, sifat transpor elektron, luas permukaan spesifik yang tinggi, dan sifat-sifat lainnya yang sangat baik.

(3) Aplikasi dalam bidang pelapis tahan korosi

Pelapis graphene tidak hanya memiliki perlindungan katodik dari pelapis kaya seng epoksi dan sifat pelindung dari pelapis serpihan kaca, tetapi juga memiliki daya rekat, kedap air, dan ketangguhan yang sangat baik.

(4) Aplikasi dalam bidang biomedis

Karena permukaan GO mengandung sejumlah besar gugus fungsi yang mengandung oksigen (-OH, -COOH, dll.), maka GO dapat memiliki sifat hidrofilisitas yang baik, dan GO dua dimensi memiliki biokompatibilitas yang baik, sehingga memiliki prospek aplikasi yang potensial dalam bidang biomedis seperti pemuatan obat dan pengiriman gen.

(5) Aplikasi dalam bidang sensor

Grafena memiliki sifat fisik dan kimia yang sangat baik seperti luas permukaan spesifik yang tinggi, konduktivitas dan biokompatibilitas yang tinggi, yang kondusif untuk meningkatkan kapasitas adsorpsi molekul sensitif dan meningkatkan laju reaksi biokimia. Sifat-sifat yang sangat baik ini menjadikannya bahan kandidat yang ideal untuk menyiapkan sensor.

(6) Aplikasi dalam bidang sirkuit terpadu

Grafena memiliki konduktivitas termal dan stabilitas termal yang baik, dan dapat dimasukkan ke dalam sirkuit berbasis silikon untuk mencapai tujuan meningkatkan pembuangan panas yang cepat.

(7) Aplikasi dalam bidang sel surya

Grafena, sebagai semikonduktor dua dimensi tanpa celah yang unik, memiliki sifat-sifat seperti mobilitas pembawa muatan yang tinggi dan luas permukaan spesifik yang tinggi. Film yang disiapkan juga memiliki transparansi optik, konduktivitas, dan fleksibilitas yang tinggi. Oleh karena itu, graphene memiliki berbagai aplikasi dalam lapisan transpor elektron, lapisan transpor lubang, lapisan penyangga, elektroda lawan, dll. dalam sel surya.

(8) Aplikasi dalam bidang nanokomposit

Grafena dapat dikombinasikan dengan bahan lain dengan sifat yang berbeda untuk membentuk bahan komposit karena struktur berpori yang longgar, konduktivitas tinggi, dan kekuatan material yang tinggi. Dengan sifat-sifat yang sangat baik seperti kekuatan tinggi, modulus elastisitas tinggi, luas permukaan spesifik yang tinggi, dan stabilitas, sifat mekanis bahan dapat ditingkatkan atau ditingkatkan secara efektif.

(9) Aplikasi dalam bidang penyerapan gelombang mikro elektromagnetik

Grafena tidak hanya memiliki struktur fisik dan kimia yang unik serta sifat mekanis dan elektromagnetik yang sangat baik, tetapi juga memiliki sifat penyerapan gelombang mikro yang baik. Selain itu, dapat dikombinasikan dengan nanopartikel magnetik untuk menyiapkan jenis bahan penyerap baru. Bahan ini memiliki rugi magnetik dan rugi listrik serta memiliki prospek aplikasi potensial di bidang perisai elektromagnetik dan penyerapan gelombang mikro.

(10) Aplikasi di bidang lain

Gugus fungsi yang mengandung oksigen pada GO dapat diadsorpsi dengan situs aktif kain katun. Pemuatan GO pada kain katun dapat secara efektif meningkatkan sifat antibakteri dan perlindungan UV pada kain.

Grafena dianggap sebagai bahan penyimpanan hidrogen yang ideal karena kinerjanya yang sangat baik, luas permukaan spesifik yang besar, dan kekuatan mekanis yang sangat tinggi.

Tahukah Anda 4 tingkatan bedak talek?

Sebagai pengisi plastik, bedak talk tidak hanya dapat menghemat penggunaan resin, tetapi juga secara signifikan meningkatkan sifat fisik produk dan memainkan peran penguat. Bedak talk dengan kehalusan yang cukup dapat secara signifikan meningkatkan kekakuan, kekuatan benturan, ketahanan mulur, kekerasan, ketahanan gores permukaan, ketahanan panas, dan suhu deformasi panas produk.

Saat memilih bedak talk, setidaknya "empat derajat" bedak itu sendiri harus dipertimbangkan, yaitu: kemurnian, keputihan, pengelupasan, dan kehalusan. Secara umum, untuk mengevaluasi kualitas produk bedak talk, setidaknya empat faktor di atas harus dipertimbangkan.

Kemurnian

Kemurnian mengacu pada kandungan bedak talk dalam produk. Talk mengandung kotoran di alam dan produksi industri, dan tidak mungkin produk bedak 100% murni ada di industri. Tidak diragukan lagi, semakin tinggi kemurnian bubuk bedak, semakin baik efek penguatnya. Beberapa kotoran dalam bedak talk tidak hanya mengurangi kemurnian bedak talk, tetapi juga berdampak signifikan pada kinerja produk akhir.

Keputihan

Ada dua jenis keputihan dalam industri talk: keputihan sempit dan keputihan lebar. Keputihan sempit adalah definisi umum keputihan, yang dapat dinyatakan dengan keputihan cahaya biru R457, Y, L*, keputihan Ganz, dan keputihan Hunter. Keputihan lebar meliputi keputihan kering, keputihan basah, dan rona. Yang disebut keputihan basah adalah keputihan yang diukur setelah menambahkan jumlah DMP (dimetil ftalat) yang sesuai ke bedak talk.

Untuk bahan baku yang sama, semakin halus ukuran partikel, semakin tinggi keputihannya. Semakin tinggi kadar air, semakin rendah keputihannya. Meskipun keputihan tidak berpengaruh pada sifat fisik produk, sangat penting untuk menjaga kemurnian warna untuk produk berwarna terang.

Serpihan

Efek penguatan yang signifikan dari bedak talk pada produk plastik terutama berasal dari struktur mikro-serpihannya yang unik. Semakin lengkap struktur serpihan bedak talk, semakin jelas efek penguatnya. Dua faktor utama yang memengaruhi serpihan produk adalah: kemurnian bedak talk dan teknologi pemrosesan bedak.

Kotoran dalam bedak talk tidak memiliki struktur serpihan. Semakin murni bedak talk, semakin sedikit kotoran dan semakin baik struktur serpihannya. Dalam proses mikronisasi produk, struktur serpihan produk dipertahankan secara berbeda saat metode yang berbeda digunakan. Metode dan kondisi pengoperasian yang tidak tepat bahkan dapat merusak struktur serpihannya.

Kehalusan

Mikronisasi adalah tren pengembangan produk talk. Semakin halus produk, semakin baik efek penguatnya. Pada saat yang sama, energi permukaan partikel meningkat, mudah menggumpal, sulit terdispersi, dan mahal. Oleh karena itu, kita perlu memilih produk dengan kehalusan yang sesuai menurut tingkat teknis dan kebutuhan aktual kita sendiri, bukan semakin halus semakin baik.

Evaluasi ukuran partikel produk talk tidak dapat didasarkan pada kehalusan rata-rata saja. Setidaknya ada dua indikator untuk mengevaluasi kualitas suatu produk: D50 dan D100 (atau D98).

Seiring dengan semakin halusnya produk, orang-orang memiliki persyaratan yang lebih tinggi untuk bentuk mikroskopis dan distribusi ukuran partikel talk halus setelah dihancurkan. Indikator utama untuk mengevaluasi distribusi ukuran partikel telah bergeser dari D50 ke D97, D98, dan sekarang D100. Pada saat yang sama, reproduktifitas distribusi ukuran partikel menjadi lebih ketat. Saat mengevaluasi suatu produk, ukuran partikel rata-ratanya tidak hanya harus memenuhi persyaratan, tetapi yang lebih penting, distribusi ukuran partikel harus sesempit mungkin, dengan sesedikit mungkin partikel besar.

Produk harus berupaya untuk mencapai distribusi ukuran partikel yang sama untuk setiap batch, yang sangat sulit dalam praktik produksi. Pada produk bedak kelas atas, pengendalian distribusi ukuran partikel, terutama jumlah partikel kasar, merupakan teknologi yang sangat penting, yang memerlukan peralatan pemilahan yang andal, berefisiensi tinggi, dan presisi tinggi serta pengalaman pengoperasian dan kemampuan perawatan peralatan yang kaya. Hanya ada 6-7 perusahaan di Tiongkok yang telah menguasai teknologi pengendalian ukuran partikel yang relatif matang.

Distribusi ukuran partikel dapat diukur dengan instrumen distribusi ukuran partikel, termasuk metode laser dan metode sedimentasi. Namun, dalam praktik produksi, metode penyaringan sebagian besar digunakan untuk mendeteksi jumlah partikel kasar.

Perlu dicatat bahwa bedak talk memiliki luas permukaan spesifik yang besar dan kepadatan volume yang kecil karena strukturnya yang mengelupas. Kepadatan volume bedak talk 325 mesh adalah 0,8-0,9 g/cm3, sedangkan bedak talk 1250 mesh telah turun menjadi 0,25-0,3 g/cm3, dan 4000 mesh hanya sekitar 0,12 g/cm3. Hal ini menyebabkan polusi debu yang serius selama penggunaan, kesulitan dalam pencampuran, peningkatan biaya, dan penurunan hasil. Selain itu, biaya pengiriman untuk pengiriman jarak jauh cukup tinggi.

Pentingnya Silikon Nitrida (SiNx) dalam Chip

![]()

Dalam pembuatan chip, ada material yang memegang peranan penting, yaitu silikon nitrida (SiNx). Meski mungkin tidak mendapat perhatian yang sama seperti material semikonduktor lain yang lebih dikenal seperti silikon (Si), galium arsenida (GaAs), atau galium nitrida (GaN), namun pentingnya material ini tidak perlu diragukan lagi. Dapat dikatakan bahwa sebagian besar chip akan menggunakan material ini.

Dalam industri semikonduktor, silikon nitrida yang digunakan dalam berbagai aplikasi seringkali tidak seragam, umumnya direpresentasikan dengan SiNx. SiNx merupakan material amorf yang sifatnya bergantung pada rasio nitrogen terhadap silikon, yaitu nilai x. Ketika nilai x berubah, sifat fisik dan kimia silikon nitrida juga akan berubah. Silikon nitrida hadir dalam berbagai bentuk, termasuk Si3N4, Si2N2, SiN, dll.

Si3N4 merupakan material kristal, yang berarti rasio silikon terhadap nitrogen bersifat tetap. Bila nilai x sama dengan 4/3, SiNx sama dengan Si3N4. Akan tetapi, dalam aplikasi praktis, SiNx sering kali tidak tetap, dan rasio silikon terhadap nitrogennya dapat disesuaikan dengan mengubah parameter proses PVD atau CVD.

Silikon nitrida memiliki sifat insulasi yang sangat baik, dengan resistivitas hingga 10^14 Ω·cm, jauh melebihi beberapa bahan insulasi umum seperti silikon oksida (SiO2). Konstanta dielektriknya yang rendah menjadikannya lapisan isolasi yang ideal dalam aplikasi gelombang mikro dan frekuensi radio. Lapisan silikon nitrida juga bertindak sebagai penghalang terhadap difusi pengotor dalam chip. Lapisan ini dapat mencegah dopan seperti boron dan fosfor mengubah karakteristik perangkat melalui difusi. Selain itu, lapisan ini juga dapat mencegah difusi ion logam untuk mencegah kesalahan seperti korsleting.

Silikon nitrida memiliki stabilitas termal yang sangat baik, yang ditentukan oleh sifat kimia dan struktur kristalnya yang khusus. Lapisan ini dapat tetap stabil di lingkungan bersuhu tinggi tanpa dekomposisi kimia atau perubahan fisik seperti bahan lainnya. Hal ini dikarenakan pada struktur kristal silikon nitrida, setiap atom silikon berikatan dengan empat atom nitrogen dalam bentuk tetrahedron, dan setiap atom nitrogen juga berikatan dengan empat atom silikon dalam bentuk tetrahedron. Struktur ini membuat kisi kristal silikon nitrida sangat stabil dan tidak mudah mengalami deformasi. Oleh karena itu, silikon nitrida digunakan sebagai lapisan isolasi gerbang saat memproduksi transistor mobilitas elektron tinggi (HEMT).

Apa saja keunggulan SiNx dibandingkan SiO2?

Stabilitas termal yang lebih baik, kekerasan yang lebih keras, dan lebih sulit tergores.

Perbedaan dan Aplikasi Kalsit dan Dolomit

Kalsit dan dolomit merupakan batuan karbonat dengan struktur kristal yang mirip. Keduanya merupakan mineral umum dalam strata dan melimpah di alam. Keduanya dapat digiling dan digunakan secara luas di banyak bidang, tetapi komposisi dan kegunaannya sangat berbeda.

Komponen utama kalsit dan dolomit adalah kalsium karbonat, tetapi kalsit, batuan sedimen, relatif padat, dengan porositas yang buruk dan permeabilitas yang rendah, dan cairan bawah tanah sering kali tidak dapat menembusnya dengan baik. Meskipun dolomit juga mengandung sejumlah besar kalsium karbonat, ia juga mengandung sejumlah besar magnesium karbonat. Dolomit memiliki lebih banyak retakan daripada strata kalsium karbonat, sehingga memiliki permeabilitas yang baik.

Kalsit dan dolomit dapat digiling dan digunakan. Kalsit dapat digiling menjadi bubuk untuk mendapatkan kalsium karbonat berat, yang merupakan pengisi anorganik bubuk yang umum digunakan. Ia memiliki karakteristik kemurnian kimia yang tinggi, kelembaman yang tinggi, tidak mudah bereaksi secara kimia, dan stabilitas termal yang baik. Oleh karena itu, dapat digunakan dalam industri karet, plastik, pembuatan kertas, konstruksi (mortir kering, beton), marmer buatan, pakan, pelapis bubuk dempul, dan industri lainnya. Menambahkan bubuk kalsit dalam jumlah besar ke karet dapat membuat kekuatan tarik karet, kekuatan sobek, dan ketahanan aus menjadi lebih baik; menambahkan bubuk kalsit ke produk plastik dapat memainkan peran kerangka tertentu, yang tidak hanya dapat meningkatkan stabilitas produk, tetapi juga meningkatkan kekerasan produk, kehalusan permukaan, dll.

Dolomit memiliki banyak kegunaan setelah digiling menjadi bubuk halus, di antaranya yang paling banyak digunakan adalah di bidang pelapis. Bubuk dolomit 325 mesh merupakan bahan baku utama bubuk putih, dan juga dapat menghasilkan bubuk dempul dan mortar kering. Digiling hingga lebih dari 800 mesh, tingkat keputihannya mencapai 95, dan setelah perawatan permukaan, dapat digunakan sebagai pengisi cat lateks. Bubuk dolomit yang dimodifikasi juga merupakan pengisi dalam industri karet dan kertas, yang dapat meningkatkan kinerja produk dan mengurangi biaya. Keramik kosong juga dicampur dengan bubuk dolomit, yang dapat mengurangi suhu pembakaran kosong dan meningkatkan transparansi kosong. Selain itu, bubuk dolomit juga merupakan pemurni dan penyerap limbah yang ideal, dan juga dapat digunakan untuk membuat agen pencairan salju.

Penggiling bola ALPA + jalur produksi ekstensi mengintegrasikan penggilingan dan pengangkutan, dan dapat digunakan untuk menyiapkan bubuk ultrafine kalsit dan dolomit

【Bidang aplikasi】: bahan bangunan, bahan kimia, metalurgi, pelapis, pembuatan kertas, karet, obat-obatan, makanan, dan bidang lainnya.

【Bahan yang berlaku】: bauksit, kaolin, barit, fluorit, bedak, terak, bubuk kapur, wollastonit, gipsum, batu kapur, batuan fosfat, kalsit, marmer, dolomit, feldspar kalium, pasir kuarsa, bentonit, bijih mangan, dan bahan lainnya.

Aplikasi Keramik Alumina

Keramik digunakan sebagai biomaterial untuk mengisi cacat pada gigi dan tulang, memperbaiki transplantasi tulang, fraktur atau prostesis pada tulang, dan mengganti jaringan yang sakit. Keramik ini disebut biokeramik. Keramik ini banyak digunakan di bidang medis karena karakteristiknya yang sangat baik seperti kekuatan tinggi, ketahanan aus, kekuatan kompresi dan tekukan yang lebih tinggi, dan biokompatibilitas yang tinggi.

Konsep keramik alumina mencakup berbagai hal. Selain keramik alumina murni, material keramik apa pun dengan kandungan alumina lebih dari 45% dapat disebut keramik alumina. Keramik alumina memiliki banyak kristal isomorfik dan heteromorfik, tetapi yang paling umum digunakan hanyalah α-Al2O3 dan γ-Al2O3. Karena struktur kristalnya yang berbeda, keduanya memiliki sifat yang berbeda. Di antara semuanya, α-Al2O3, yang juga dikenal sebagai korundum, merupakan fase kristal utama keramik alumina, dengan kekuatan mekanis yang tinggi, ketahanan suhu tinggi, dan ketahanan korosi.

Aplikasi Keramik Alumina pada Sendi Buatan

Keramik alumina dengan kemurnian tinggi memiliki koefisien gesekan yang sangat rendah, kekerasan yang tinggi, dan daya serap air yang baik, sehingga sangat cocok untuk digunakan sebagai permukaan gesekan sendi. Hanya alumina dengan kemurnian tinggi yang dapat digunakan di bidang medis, dan pengotor yang dapat membentuk fase batas butiran kaca (seperti silika, silikat logam, dan oksida logam alkali) harus kurang dari 0,1wt%, karena degradasi pengotor tersebut akan menyebabkan lokasi konsentrasi tegangan tempat retakan akan muncul. Penelitian telah menemukan bahwa dengan memilih parameter sintering yang tepat (suhu, waktu, laju pemanasan/pendinginan) dan aditif doping (seperti magnesium oksida, zirkonium oksida, dan kromium oksida), ukuran butiran dan porositas alumina dapat dikontrol, dan ketangguhan serta kekuatan patah alumina dapat ditingkatkan secara efektif.

Material komposit yang dibentuk oleh zirkonium oksida dan alumina disebut zirkonium oksida yang dikeraskan alumina (ZTA) atau alumina yang dikeraskan zirkonia (ATZ), yang juga berperan penting dalam material sendi buatan. Kedua material komposit ini bergantung pada kandungan komponen utamanya. Material komposit ini menggabungkan kemampuan pengerasan zirkonium oksida dengan sensitivitas rendah alumina terhadap degradasi dalam cairan biologis bersuhu rendah. Menurut persyaratan desain material, ATZ dapat digunakan ketika diperlukan ketangguhan fraktur yang tinggi, sedangkan ZTA dapat digunakan ketika diperlukan kekerasan. Tidak ada data klinis yang cukup untuk menunjukkan bahwa permukaan bantalan sendi ZTA memiliki keunggulan yang lebih besar dalam ketahanan aus. Penelitian telah menunjukkan bahwa aplikasi ZTA dan zirkonium oksida berbasis alumina yang dikeraskan (ZPTA) dalam operasi sendi jauh lebih besar daripada ATZ.

Aplikasi Keramik Alumina dalam Restorasi Mulut

Keramik alumina memiliki daya hantar cahaya dan warna yang sesuai dengan gigi asli, dan sedikit beracun. Keramik alumina memiliki konduktivitas termal yang sangat rendah, yang mengurangi rangsangan makanan dingin dan panas pada pulpa. Keramik zirkonia tahan terhadap keausan, korosi, dan suhu tinggi, dan warnanya mirip dengan gigi asli. Keramik ini cocok untuk restorasi gigi dan memiliki kekuatan tinggi. Menurut komposisi fisik bahan keramik alumina dan berbagai proses pembuatannya, keramik alumina yang digunakan dalam bidang restorasi serba keramik dapat dibagi menjadi beberapa kategori berikut:

(1) Keramik alumina infiltrasi kaca

Infiltrasi kaca, nama lengkapnya adalah metode infiltrasi kaca pelapis bubur. Alumina, sebagai bahan matriks, memiliki struktur berpori, dan pewarna yang mengandung kaca borosilikat-lantanum menembus ke dalamnya. Setelah terbentuk, ia memiliki struktur mikro di mana fase kristal alumina dan fase kristal kaca saling menembus.

(2) Keramik serba alumina sinter padat dengan kemurnian tinggi

Terdiri dari alumina dengan kemurnian 99,9%. Bubuk alumina ditekan ke dalam benda hijau (pengepresan kering) di bawah tekanan tinggi dan kemudian disinter. Metode pembentukan tekanan menghasilkan keramik alumina dengan kepadatan tinggi dan porositas rendah.

(3) Keramik alumina yang dikeraskan dengan zirkonia yang diinfiltrasi kaca

Jenis keramik ini dibentuk dengan menambahkan 35% zirkonia yang distabilkan sebagian ke bubuk keramik alumina yang diinfiltrasi kaca. Zirkonia tetragonal yang terdistribusi secara merata dapat diamati di dalam material yang terbentuk.

Dengan terus berkembangnya ilmu pengetahuan dan teknologi, material biokeramik alumina semakin banyak digunakan di bidang medis, dan penelitian tentang material tersebut akan bergerak ke arah arah medis yang baru dengan nilai tambah yang lebih tinggi dan lebih banyak prospek.