Aplikasi Keramik Alumina

Keramik digunakan sebagai biomaterial untuk mengisi cacat pada gigi dan tulang, memperbaiki transplantasi tulang, fraktur atau prostesis pada tulang, dan mengganti jaringan yang sakit. Keramik ini disebut biokeramik. Keramik ini banyak digunakan di bidang medis karena karakteristiknya yang sangat baik seperti kekuatan tinggi, ketahanan aus, kekuatan kompresi dan tekukan yang lebih tinggi, dan biokompatibilitas yang tinggi.

Konsep keramik alumina mencakup berbagai hal. Selain keramik alumina murni, material keramik apa pun dengan kandungan alumina lebih dari 45% dapat disebut keramik alumina. Keramik alumina memiliki banyak kristal isomorfik dan heteromorfik, tetapi yang paling umum digunakan hanyalah α-Al2O3 dan γ-Al2O3. Karena struktur kristalnya yang berbeda, keduanya memiliki sifat yang berbeda. Di antara semuanya, α-Al2O3, yang juga dikenal sebagai korundum, merupakan fase kristal utama keramik alumina, dengan kekuatan mekanis yang tinggi, ketahanan suhu tinggi, dan ketahanan korosi.

Aplikasi Keramik Alumina pada Sendi Buatan

Keramik alumina dengan kemurnian tinggi memiliki koefisien gesekan yang sangat rendah, kekerasan yang tinggi, dan daya serap air yang baik, sehingga sangat cocok untuk digunakan sebagai permukaan gesekan sendi. Hanya alumina dengan kemurnian tinggi yang dapat digunakan di bidang medis, dan pengotor yang dapat membentuk fase batas butiran kaca (seperti silika, silikat logam, dan oksida logam alkali) harus kurang dari 0,1wt%, karena degradasi pengotor tersebut akan menyebabkan lokasi konsentrasi tegangan tempat retakan akan muncul. Penelitian telah menemukan bahwa dengan memilih parameter sintering yang tepat (suhu, waktu, laju pemanasan/pendinginan) dan aditif doping (seperti magnesium oksida, zirkonium oksida, dan kromium oksida), ukuran butiran dan porositas alumina dapat dikontrol, dan ketangguhan serta kekuatan patah alumina dapat ditingkatkan secara efektif.

Material komposit yang dibentuk oleh zirkonium oksida dan alumina disebut zirkonium oksida yang dikeraskan alumina (ZTA) atau alumina yang dikeraskan zirkonia (ATZ), yang juga berperan penting dalam material sendi buatan. Kedua material komposit ini bergantung pada kandungan komponen utamanya. Material komposit ini menggabungkan kemampuan pengerasan zirkonium oksida dengan sensitivitas rendah alumina terhadap degradasi dalam cairan biologis bersuhu rendah. Menurut persyaratan desain material, ATZ dapat digunakan ketika diperlukan ketangguhan fraktur yang tinggi, sedangkan ZTA dapat digunakan ketika diperlukan kekerasan. Tidak ada data klinis yang cukup untuk menunjukkan bahwa permukaan bantalan sendi ZTA memiliki keunggulan yang lebih besar dalam ketahanan aus. Penelitian telah menunjukkan bahwa aplikasi ZTA dan zirkonium oksida berbasis alumina yang dikeraskan (ZPTA) dalam operasi sendi jauh lebih besar daripada ATZ.

Aplikasi Keramik Alumina dalam Restorasi Mulut

Keramik alumina memiliki daya hantar cahaya dan warna yang sesuai dengan gigi asli, dan sedikit beracun. Keramik alumina memiliki konduktivitas termal yang sangat rendah, yang mengurangi rangsangan makanan dingin dan panas pada pulpa. Keramik zirkonia tahan terhadap keausan, korosi, dan suhu tinggi, dan warnanya mirip dengan gigi asli. Keramik ini cocok untuk restorasi gigi dan memiliki kekuatan tinggi. Menurut komposisi fisik bahan keramik alumina dan berbagai proses pembuatannya, keramik alumina yang digunakan dalam bidang restorasi serba keramik dapat dibagi menjadi beberapa kategori berikut:

(1) Keramik alumina infiltrasi kaca

Infiltrasi kaca, nama lengkapnya adalah metode infiltrasi kaca pelapis bubur. Alumina, sebagai bahan matriks, memiliki struktur berpori, dan pewarna yang mengandung kaca borosilikat-lantanum menembus ke dalamnya. Setelah terbentuk, ia memiliki struktur mikro di mana fase kristal alumina dan fase kristal kaca saling menembus.

(2) Keramik serba alumina sinter padat dengan kemurnian tinggi

Terdiri dari alumina dengan kemurnian 99,9%. Bubuk alumina ditekan ke dalam benda hijau (pengepresan kering) di bawah tekanan tinggi dan kemudian disinter. Metode pembentukan tekanan menghasilkan keramik alumina dengan kepadatan tinggi dan porositas rendah.

(3) Keramik alumina yang dikeraskan dengan zirkonia yang diinfiltrasi kaca

Jenis keramik ini dibentuk dengan menambahkan 35% zirkonia yang distabilkan sebagian ke bubuk keramik alumina yang diinfiltrasi kaca. Zirkonia tetragonal yang terdistribusi secara merata dapat diamati di dalam material yang terbentuk.

Dengan terus berkembangnya ilmu pengetahuan dan teknologi, material biokeramik alumina semakin banyak digunakan di bidang medis, dan penelitian tentang material tersebut akan bergerak ke arah arah medis yang baru dengan nilai tambah yang lebih tinggi dan lebih banyak prospek.

Aplikasi kalsium hidroksida dalam industri makanan

Kalsium hidroksida, yang juga dikenal sebagai kapur mati atau kapur tohor, dibuat dengan cara membakar dan mencerna bahan baku seperti batu kapur atau cangkang tiram yang mengandung batu kapur. Umumnya berbentuk bubuk dan banyak digunakan dalam bidang makanan, obat-obatan, industri kimia, pengolahan air minum, dan bidang lainnya.

Karena kelarutan kalsium hidroksida jauh lebih kecil daripada natrium hidroksida dan kalium hidroksida, sifat korosif dan alkalinitas larutannya relatif kecil. Oleh karena itu, dapat digunakan sebagai pengatur keasaman dalam makanan untuk berperan dalam penyangga, netralisasi, dan pemadatan. Kalsium hidroksida food grade memiliki aktivitas yang relatif tinggi, struktur yang relatif longgar, kemurnian tinggi, warna putih yang baik, kandungan pengotor yang rendah, dan tidak mengandung unsur-unsur berbahaya seperti Pb dan As.

1. Sediaan kalsium

Ada hampir 200 sediaan kalsium di pasaran, termasuk kalsium karbonat, kalsium sitrat, kalsium laktat, dan kalsium glukonat. Kalsium hidroksida banyak digunakan sebagai bahan baku dalam industri produksi sediaan kalsium. Di antara semuanya, kalsium glukonat adalah yang umum. Di negara saya, kalsium glukonat saat ini diproduksi melalui fermentasi.

2. Susu bubuk

Kalsium hidroksida dapat digunakan sebagai pengatur keasaman dalam susu bubuk (termasuk susu bubuk manis) dan susu bubuk krim serta produk-produknya yang dimodulasi, dan susu formula bayi. Jumlah yang digunakan sesuai dengan kebutuhan produksi.

Karena susu bubuk, terutama susu bubuk atau makanan formula bayi, mengandung sejumlah jenis protein yang berbeda, karena adanya rantai samping terionisasi pada permukaan protein, protein membawa muatan bersih, dan rantai samping ini dapat dititrasi.

3. Tahu beras dan es agar-agar

Gunakan beras yang direndam, tambahkan air, giling menjadi bubur beras, tambahkan air jeruk nipis dan aduk rata, panaskan, dan aduk sampai bubur beras matang dan kental. Tuang bubur beras yang sudah direbus ke dalam cetakan, dan setelah benar-benar dingin, Anda dapat memotongnya menjadi potongan-potongan kecil dengan pisau, dan tahu beras siap. Di antara semuanya, jeruk nipis bertindak sebagai koagulan dan juga menyediakan kalsium. Kapur mati juga perlu ditambahkan selama produksi agar-agar es, yang juga berfungsi sebagai koagulan.

4. Telur yang diawetkan

Kapur mati, soda abu, dan abu kayu digunakan sebagai bahan baku untuk membuat bubur dan membungkusnya di permukaan telur. Setelah beberapa waktu, itu menjadi telur yang diawetkan yang dapat dimakan langsung melalui reaksi kimia. Ketika protein bertemu dengan alkali yang kuat, secara bertahap berubah menjadi air bening. Jika larutan alkali terus memasuki telur melalui membran semipermeabel, alkalinitas terus meningkat, dan molekul protein alkali mulai berpolimerisasi dan viskositas secara bertahap meningkat, berubah menjadi gel untuk membentuk telur yang diawetkan. Jika alkali berlebihan, itu akan merugikan kualitas telur yang diawetkan.

5. Makanan konjak

Produksi dan penggunaan makanan gel konjak oleh orang-orang Tiongkok memiliki sejarah 2.000 tahun. Metode produksinya adalah dengan menambahkan 30-50 kali lipat jumlah air ke tepung konjak, mengaduknya menjadi pasta, menambahkan 5%-7% kalsium hidroksida ke tepung konjak, mencampurnya, dan memadatkannya.

6. Produksi gula

Dalam proses produksi gula, kalsium hidroksida digunakan untuk menetralkan asam dalam sirup, kemudian karbon dioksida dimasukkan untuk membuat kalsium hidroksida yang tersisa mengendap dan tersaring, sehingga mengurangi rasa asam gula. Kalsium hidroksida juga dapat bergabung dengan sukrosa untuk membentuk garam sukrosa, sehingga dapat digunakan untuk desugaring molase atau pemurnian gula.

7. Lainnya

Kalsium hidroksida dapat digunakan sebagai penyangga, penetral, dan bahan pengawet untuk bir, keju, dan produk kakao. Karena efek penyesuaian pH dan koagulasinya, ia juga dapat digunakan dalam sintesis obat-obatan dan bahan tambahan makanan, sintesis biomaterial berteknologi tinggi HA, sintesis fosfat VC untuk bahan tambahan pakan, dan sintesis kalsium sikloheksanaat, kalsium laktat, kalsium sitrat, bahan tambahan untuk industri gula, pengolahan air, dan bahan kimia organik kelas atas lainnya. Ia membantu dalam persiapan pengatur keasaman dan sumber kalsium seperti produk setengah jadi daging yang dapat dimakan, produk minuman, dan enema medis.

Industri kalsium hidroksida berkembang lebih awal, dan hasil tahunannya dapat mencapai lebih dari 10 juta ton. Ia terutama diproduksi di Inggris, AS, dan Jerman, dan Jepang dan Korea Selatan terutama memproduksi kemurnian tinggi dan tingkat keputihan tinggi.

Proses Penggilingan Bubuk Batu Kapur

Batu kapur merupakan bahan baku utama untuk memproduksi semen, beton agregat kasar dan halus, kapur, kalsium karbonat, dll. Penghancuran dan penggilingannya umumnya menggunakan proses kering, dan proses yang sesuai dipilih menurut berbagai bidang aplikasi:

Untuk batu kapur yang digunakan dalam metalurgi dan konstruksi jalan, bijih umumnya dihancurkan dan disaring.

Untuk produk bubuk halus yang digunakan sebagai aditif pakan dan pengisi biasa, bijih umumnya dihancurkan oleh penghancur granular, penghancur palu, penghancur tumbukan, dll. dan kemudian langsung digiling oleh pabrik Raymond, pabrik vertikal, pabrik rol, pabrik tumbukan, dll.

Untuk bubuk batu kapur ultrafine dan pengisi bermutu tinggi yang digunakan untuk desulfurisasi gas buang, penghancuran ultrafine dan klasifikasi halus umumnya diperlukan, dan peralatan proses pada dasarnya sama dengan penghancuran ultrafine kalsit.

Saat ini, sebagian besar bubuk batu kapur yang digunakan dalam industri bahan bangunan adalah batu kapur atau serpihan batu yang dihasilkan dalam produksi agregat, dll., yang digiling untuk memenuhi persyaratan kehalusan yang ditentukan.

1. Proses penggilingan batu kapur

Ada dua proses utama untuk penggilingan batu kapur:

Proses sirkuit terbuka: proses di mana material melewati penggilingan satu kali dan digunakan sebagai produk jadi untuk tahap operasi berikutnya;

Proses sirkuit tertutup: proses di mana material disortir pada satu atau beberapa tingkat setelah meninggalkan penggilingan, dan partikel halus digunakan sebagai produk jadi, dan partikel kasar dikembalikan ke penggilingan ulang.

Proses sirkuit terbuka relatif sederhana, dengan keuntungan berupa lebih sedikit peralatan, lebih sedikit investasi, dan pengoperasian yang mudah. Namun, karena semua material harus memenuhi persyaratan kehalusan sebelum meninggalkan penggilingan, penggilingan berlebih cenderung terjadi, dan material yang digiling halus cenderung membentuk lapisan penyangga, yang menghambat penggilingan material kasar lebih lanjut, sangat mengurangi efisiensi penggilingan, dan meningkatkan konsumsi daya.

Oleh karena itu, sebagian besar produsen bubuk batu kapur saat ini memilih proses sirkuit tertutup, yang dapat mengurangi penggilingan berlebih, meningkatkan efisiensi penggilingan, dan mengurangi konsumsi energi. Selain itu, bubuk batu kapur yang diproduksi melalui proses sirkuit tertutup memiliki ukuran partikel yang seragam dan mudah disesuaikan, yang dapat memenuhi persyaratan kehalusan yang berbeda.

2. Contoh produksi sirkuit tertutup bubuk batu kapur Raymond mill

Deskripsi proses:

Batu kapur jatuh dari hopper di bagian bawah silo ke konveyor sabuk, lalu dikirim ke pabrik untuk digiling.

Karena rol penggiling berputar kencang pada cincin penggiling di bawah aksi gaya sentrifugal, material tersebut disendok oleh sekop dan dikirim ke tengah rol penggiling dan cincin penggiling, dan material tersebut dihancurkan menjadi bubuk di bawah aksi tekanan penggilingan.

Material bubuk dihembuskan keluar oleh kipas dan diklasifikasikan oleh pengklasifikasi di atas pabrik.

Pengklasifikasi terdiri dari roda bilah radial radial dan perangkat transmisi. Roda bilah digerakkan oleh perangkat transmisi untuk berputar pada kecepatan tertentu, menghalangi partikel kasar dalam aliran udara dan mengembalikannya untuk digiling ulang. Bubuk halus dikirim ke pemisah siklon dengan aliran udara melalui layar angin, sehingga pengklasifikasi memainkan peran penyaringan. Ukuran partikel bubuk dapat disesuaikan secara bebas dengan menyesuaikan volume udara atau mengubah kecepatan roda bilah.

Pemisah siklon memisahkan produk yang memenuhi syarat dari udara, dan produk jadi diangkut ke gudang produk jadi melalui lift ember melalui pipa, dan aliran udara kembali ke blower melalui saluran udara balik untuk didaur ulang.

Bahan tersebut mengandung sejumlah uap air, dan sejumlah uap air akan dihasilkan selama penggilingan. Selain itu, seluruh pipa tidak tertutup rapat, sehingga sejumlah gas eksternal tersedot ke dalam sistem, yang meningkatkan volume udara sirkulasi sistem. Untuk memastikan bahwa penggiling bekerja di bawah tekanan negatif, udara berlebih memasuki pengumpul debu kantong untuk pemurnian dan kemudian dibuang ke atmosfer.

Cara memperpanjang umur peralatan penggilingan vertikal

Dalam produksi semen, vertical mill merupakan peralatan utama, dan status pengoperasian bantalan rolnya sangat penting untuk keselamatan dan efisiensi produksi.

Cara agar rol vertical mill lebih awet

1. Pilih pelumas yang tepat dan ganti secara berkala

Pemilihan pelumas sangat penting. Anda harus memilih pelumas berkualitas tinggi yang cocok untuk lingkungan bersuhu dan bertekanan tinggi. Pada saat yang sama, pelumas perlu diganti secara berkala untuk memastikan kestabilan dan kebersihannya selama penggunaan dan menghindari kerusakan bantalan yang disebabkan oleh masalah kualitas oli.

2. Perkuat perawatan harian, deteksi dini, dan penanganan dini

Operator harus secara berkala memeriksa status pengoperasian sistem pelumasan, terutama di lingkungan bersuhu tinggi, dan memperhatikan perubahan suhu oli. Jika suhu oli tidak normal, mesin harus segera dihentikan untuk diperiksa dan terus beroperasi setelah pemecahan masalah. Keausan bantalan juga harus diperiksa secara berkala, dan komponen yang bermasalah harus diganti tepat waktu untuk menghindari kerusakan lebih lanjut.

3. Periksa dan ganti segel oli secara berkala

Meskipun segel oli berukuran kecil, ia memiliki pengaruh yang sangat besar. Keausan segel oli harus diperiksa secara teratur, dan segel oli yang rusak harus diganti tepat waktu untuk memastikan bahwa pelumas tidak bocor dan mencegah kotoran eksternal memasuki bantalan. Tindakan sederhana ini dapat memperpanjang masa pakai bantalan secara signifikan.

Selain masalah bantalan, ketahanan aus rol penggiling dan pelapis cakram penggiling juga merupakan faktor penting yang memengaruhi masa pakai penggilingan vertikal. Bahan dan proses pembuatan yang berbeda menentukan ketahanan aus rol penggiling dan cakram penggiling.

1. Pengecoran tradisional: biaya rendah, risiko tinggi

Proses pengecoran tradisional terutama menggunakan baja mangan tinggi dan besi cor kromium tinggi sebagai bahan. Keunggulan bahan-bahan ini adalah biaya rendah, proses sederhana, dan cocok untuk produksi skala besar.

Namun, bahan-bahan ini juga memiliki kelemahan yang jelas. Meskipun baja mangan tinggi memiliki ketangguhan yang baik, ketahanan ausnya relatif rendah. Ketahanan aus besi cor kromium tinggi telah ditingkatkan, tetapi masalah kerapuhannya masih menonjol, dan mudah retak saat digunakan, yang membuatnya tidak mungkin diperbaiki dan hanya dapat digunakan sekali.

2. Pengecoran mikro (pelapisan permukaan): pilihan yang hemat biaya

Pengecoran mikro, yang juga dikenal sebagai teknologi pelapisan permukaan, saat ini merupakan solusi anti-aus yang paling banyak digunakan. Proses ini bertujuan untuk meningkatkan ketahanan aus rol penggiling dan cakram penggiling dengan melapisi lapisan tahan aus pada substrat baja cor biasa.

3. Pengecoran komposit paduan keramik: bintang masa depan yang tahan aus

Pengecoran komposit paduan keramik merupakan teknologi tahan aus yang sedang berkembang yang menanamkan partikel keramik ke dalam permukaan matriks besi cor, yang secara signifikan meningkatkan ketahanan aus rol penggiling dan cakram penggiling. Material ini memiliki ketahanan aus dan ketangguhan yang sangat tinggi, dan sangat cocok untuk digunakan dalam kondisi kerja yang keras.

Namun, proses pengecoran komposit paduan keramik rumit, biaya produksi tinggi, dan juga terdapat masalah yang tidak dapat diperbaiki. Pengecoran ini lebih cocok untuk kondisi kerja khusus dengan persyaratan ketahanan aus yang sangat tinggi, daripada lingkungan produksi semen biasa.

4. Bagaimana cara memilih solusi yang paling sesuai?

Saat memilih material untuk rol penggiling dan pelapis cakram penggiling, kekerasan, ketangguhan, biaya, dan kemampuan perbaikan harus dipertimbangkan secara komprehensif sesuai dengan kondisi kerja tertentu.

Pengecoran tradisional cocok untuk situasi dengan persyaratan pengendalian biaya tinggi dan kondisi kerja yang relatif sederhana;

Pengecoran mikro cocok untuk sebagian besar pabrik semen. Pengecoran ini dapat memberikan ketahanan aus yang lebih baik sekaligus mengurangi biaya perawatan;

Pengecoran komposit paduan keramik cocok untuk beberapa kondisi kerja khusus. Meskipun biayanya tinggi, ketahanan ausnya yang sangat tinggi patut diperhatikan.

Aplikasi Teknologi Penggilingan Ultrahalus dalam Industri Makanan

Teknologi penggilingan ultrafine telah muncul dalam beberapa tahun terakhir dengan terus berkembangnya industri kimia modern, elektronik, biologi, pengembangan material dan mineral, serta teknologi canggih lainnya. Ini adalah teknologi mutakhir berteknologi tinggi untuk pengolahan makanan di dalam dan luar negeri.

Di bidang pengolahan makanan, bubuk dengan ukuran partikel di bawah 25μm biasanya disebut bubuk ultrafine, dan metode pembuatan bubuk ultrafine disebut teknologi penggilingan ultrafine.

Teknologi penggilingan ultrafine yang umum digunakan dalam makanan terutama meliputi tipe aliran udara, tipe getaran frekuensi tinggi, tipe penggiling bola (batang) berputar, tipe rol, dll. Di antara semuanya, teknologi penggilingan ultrafine aliran udara lebih maju, menggunakan gas melalui nosel tekanan untuk menghasilkan gaya benturan, benturan, dan gesekan yang hebat untuk mencapai penggilingan material.

Klasifikasi teknologi penggilingan ultrafine dalam industri makanan

Meskipun bubuk ultrafine makanan telah ada dalam waktu yang singkat, bubuk ini telah digunakan dalam bumbu, minuman, makanan kaleng, makanan beku, makanan panggang, makanan kesehatan, dll., dan efeknya lebih baik.

Penerapan teknologi penggilingan sangat halus dalam pengolahan makanan

Pengolahan minuman ringan

Saat ini, minuman ringan yang dikembangkan menggunakan teknologi penggilingan mikro aliran udara meliputi teh bubuk, minuman padat biji-bijian, dan minuman kaya kalsium yang dibuat dengan bubuk tulang sangat halus.

Budaya teh memiliki sejarah panjang di Tiongkok. Minum teh tradisional adalah menyeduh teh dengan air mendidih. Tubuh manusia tidak menyerap sejumlah besar nutrisi dari teh. Sebagian besar protein, karbohidrat, dan beberapa mineral serta vitamin tertahan dalam residu teh. Jika teh dibuat menjadi bubuk teh (ukuran partikel <5μm) pada suhu kamar dan keadaan kering, tingkat penyerapan nutrisinya oleh tubuh manusia dapat ditingkatkan.

Menambahkan bubuk teh ke makanan lain juga dapat mengembangkan produk teh baru. Minuman protein nabati adalah produk susu yang terbuat dari biji tanaman kaya protein dan inti buah melalui perendaman, penggilingan, homogenisasi, dan operasi lainnya.

Pengolahan buah dan sayuran

Sayuran digiling menjadi bubuk pasta mikro pada suhu rendah, yang tidak hanya mengawetkan nutrisi, tetapi juga membuat serat terasa lebih enak karena pemurnian mikro.

Pengolahan biji-bijian dan minyak

Menambahkan bubuk dedak gandum yang digiling sangat halus, bubuk kedelai, dll. ke dalam tepung dapat menghasilkan tepung berserat tinggi atau berprotein tinggi. Beras, gandum, dan biji-bijian lainnya diolah menjadi bubuk sangat halus. Karena ukuran partikelnya kecil, pati permukaan diaktifkan, dan makanan yang diisi atau dicampur dengannya memiliki sifat yang sangat baik yaitu mudah matang, beraroma, dan bercita rasa enak.

Kacang kedelai diolah menjadi bubuk susu kedelai setelah digiling sangat halus, yang dapat menghilangkan bau amis. Kacang-kacangan seperti kacang hijau dan kacang merah juga dapat dibuat menjadi pasta kacang berkualitas tinggi, susu kedelai, dan produk lainnya setelah digiling sangat halus.

Pengolahan produk akuatik

Spirulina, mutiara, kura-kura, hiu, dan bubuk sangat halus tulang rawan lainnya memiliki keunggulan yang unik. Misalnya, pengolahan bubuk mutiara secara tradisional adalah dengan ball mill selama lebih dari sepuluh jam untuk membuat ukuran partikel mencapai beberapa ratus mesh.

Pengolahan makanan fungsional

Bubuk sangat halus dapat meningkatkan bioavailabilitas zat fungsional dan mengurangi jumlah bahan dasar dalam makanan. Pelepasan mikropartikel yang berkelanjutan dalam tubuh manusia dapat memperpanjang khasiatnya. Dalam proses pengembangan madu padat, penggilingan bahan-bahan yang sangat halus dengan penggiling koloid dapat meningkatkan kehalusan produk.

Pengolahan rempah-rempah dan bumbu

Teknologi penggilingan sangat halus, sebagai metode pengolahan makanan baru, dapat membuat rempah-rempah dan produk penyedap (terutama produk padat fermentasi kacang-kacangan) yang diproses dengan proses tradisional menjadi lebih berkualitas tinggi.

Porositas rempah-rempah dan bumbu yang sangat besar setelah mikronisasi menciptakan rongga kolektif yang dapat menyerap dan menahan aroma, dan rasanya bertahan lama, serta aroma dan rasanya lebih kuat.

Pada saat yang sama, teknologi penggilingan sangat halus dapat membuat bumbu tradisional dipecah halus menjadi partikel sangat halus yang sangat baik dengan ukuran partikel yang seragam dan kinerja dispersi yang baik, dan fluiditas, laju pelarutan, dan laju penyerapan sangat meningkat, dan efek rasa juga meningkat secara signifikan.

Untuk produk dengan persyaratan sensori tinggi, ukuran partikel rempah-rempah setelah penggilingan sangat halus sangat halus, hingga 300-500 mesh, dan mata telanjang tidak dapat mengamati keberadaan partikel sama sekali, menghilangkan pembentukan bintik-bintik hitam dalam produk dan meningkatkan kualitas tampilan produk. Pada saat yang sama, peralatan yang sesuai dari teknologi penggilingan sangat halus memiliki fungsi fisik dan kimia seperti pelapisan, pengemulsian, pengemulsian padat, dan modifikasi, menciptakan prospek yang realistis untuk pengembangan produk bumbu.

Apa saja aplikasi titanium dioksida dalam berbagai pelapis?

Dalam beberapa tahun terakhir, dengan pesatnya perkembangan industri pelapis, orang-orang memiliki persyaratan yang semakin tinggi untuk kinerja titanium dioksida. Mereka tidak hanya membutuhkan titanium dioksida untuk memiliki dispersibilitas yang sangat baik, tetapi mereka juga membutuhkan titanium dioksida untuk memiliki sifat penyembunyian yang sangat baik. Pada saat yang sama, mereka juga memiliki persyaratan yang sangat tinggi untuk kandungan pengotor titanium dioksida. Di bawah persyaratan yang tinggi tersebut, titanium dioksida yang banyak digunakan terus meningkatkan teknologi produksinya, meningkatkan kinerjanya, dan memperluas arah penerapannya.

Di antara mereka, titanium dioksida tingkat pigmen memiliki indeks bias yang tinggi dan daya pewarnaan yang kuat, dan memiliki keunggulan yang sangat luar biasa baik dalam daya penyembunyian maupun dispersibilitas. Karena alasan ini, titanium dioksida tingkat pigmen telah banyak digunakan dalam pelapis dan pembuatan kertas. Proporsi titanium dioksida tingkat pigmen dalam pelapis adalah yang terbesar, di antaranya titanium dioksida rutil banyak digunakan dalam industri.

Sebagai pelapis dekoratif

Kinerja pigmen titanium dioksida tingkat pigmen sangat baik, dan orang-orang modern kebanyakan memilih warna putih atau terang untuk menghiasi rumah dalam dekorasi rumah. Oleh karena itu, titanium dioksida tingkat pigmen telah diterima secara luas oleh orang-orang dalam dekorasi rumah. Tidak hanya itu, titanium dioksida tingkat pigmen juga banyak digunakan dalam pelapis luar untuk kapal, mobil, dll.

Sebagai pelapis arsitektur

Titanium dioksida tingkat pigmen memainkan peran yang sangat penting dalam proses produksi pelapis, dan titanium dioksida terutama digunakan dalam pelapis arsitektur.

Membuat pelapis putih murni

Kebanyakan pelapis putih di pasaran menggunakan titanium dioksida tingkat pigmen dalam jumlah besar dalam proses pembuatannya.

Membuat pelapis berpola warna-warni

Banyak pelapis berpola di pasaran sekarang tidak dapat bekerja tanpa titanium dioksida tingkat pigmen dalam hal rasio warna atau pola, sehingga titanium dioksida tingkat pigmen memainkan peran yang sangat penting dalam produksi pelapis berpola warna-warni. Titanium dioksida tingkat pigmen juga telah banyak digunakan dalam cat eksterior otomotif karena titanium dioksida tingkat pigmen memiliki warna yang sangat bagus dan kecerahan yang tinggi.

Membuat pelapis fungsional khusus

Banyak pelapis tahan suhu tinggi menggunakan titanium dioksida kelas pigmen dalam proses produksinya, dan pelapis tahan suhu tinggi merupakan jenis pelapis fungsional khusus, sehingga titanium dioksida kelas pigmen merupakan bahan baku yang sangat diperlukan dalam produksi pelapis fungsional khusus.

Membuat bahan konduktif

Titanium dioksida juga dapat digunakan untuk membuat bahan konduktif. Karena permukaan partikel titanium dioksida kelas pigmen dapat membentuk lapisan, titanium dioksida juga dapat digunakan dalam produksi bahan antistatis.

Membuat titanium dioksida berlapis inti

Titanium dioksida kelas pigmen juga dapat digunakan untuk membuat titanium dioksida berlapis inti, yang juga sering digunakan dalam produksi pelapis.

Membuat titanium dioksida bubur

Ada juga titanium dioksida bubur dalam klasifikasi titanium dioksida. Tidak memerlukan proses yang sangat rumit atau biaya produksi yang sangat tinggi selama proses produksi. Oleh karena itu, titanium dioksida bubur sangat populer dalam produksi dan kehidupan masyarakat. Titanium dioksida kelas pigmen sangat diperlukan dalam proses produksi titanium dioksida bubur, sehingga titanium dioksida kelas pigmen memainkan peran yang sangat penting dalam proses pembuatan titanium dioksida bubur.

Efek pelindung UV

Titanium dioksida kelas nano banyak digunakan dalam produksi pelapis anti-UV. Di banyak tempat dalam kehidupan manusia, radiasi ultraviolet perlu dihindari. Oleh karena itu, sangat penting untuk menggunakan titanium dioksida kelas nano dengan fungsi pelindung UV untuk membuat pelapis anti-UV.

Efek penyerapan UV

Titanium dioksida kelas nano tidak hanya dapat melindungi sinar ultraviolet, tetapi juga menyerap sinar ultraviolet hingga batas tertentu. Oleh karena itu, banyak pelapis berwarna terang menggunakan titanium dioksida kelas nano dalam proses produksinya. Selain itu, titanium dioksida ini juga dapat meningkatkan ketahanan cuaca pada dinding eksterior bangunan.

Pigmen efek

Titanium dioksida kelas nano rutil banyak digunakan dalam cat eksterior otomotif. Tidak hanya dapat secara efektif menutupi kilap permukaan eksterior mobil yang buruk, tetapi juga menghadirkan efek cahaya yang lebih indah bagi orang-orang. Selain itu, penerapan titanium dioksida rutil nano-grade pada lapisan atas otomotif memungkinkan orang untuk melihat efek cahaya yang berbeda dari sudut yang berbeda, sehingga memenuhi kebutuhan visual orang.

Apakah kalsit dapat menghasilkan kalsium karbonat tingkat tinggi tergantung pada indikator-indikator ini

Kalsit adalah mineral kalsium karbonat alami dan bahan baku utama untuk memproduksi kalsium karbonat berat. Kadar dan kandungan pengotor bijih kalsit merupakan salah satu faktor penting yang memengaruhi indeks kualitas produk kalsium karbonat berat, dan juga merupakan kunci untuk menentukan apakah itu kalsium karbonat tingkat makanan dan obat atau kalsium karbonat tingkat pengisi biasa.

1. Kandungan CaO

CaO merupakan satu-satunya tanda kualitas komponen bijih yang bermanfaat. Dalam persyaratan industri pembuatan kertas, pelapis, plastik, karet, dan makanan, hal itu dinyatakan dengan kandungan CaCO3 (yang dapat dikonversi dari kandungan CaO).

2. Keputihan

Keputihan merupakan tanda kualitas fisik bijih, yang terkait dengan warna dan kecerahan produk akhir.

3. Asam klorida tak larut

Komponen asam klorida tak larut (A.I.R) terutama meliputi silika bebas (fSiO2), silikat (aluminium), dan oksida besi dan mangan, yang merupakan indikator kombinasi multi-mineral.

4. Kandungan magnesium dan logam alkali

MgO terutama digunakan untuk mengevaluasi kandungan dolomit dalam bijih. Dalam industri kertas dan plastik, ketika kandungan dolomit kurang dari 3% (setara dengan MgO≤0,65%), dampaknya tidak signifikan. Dalam industri pelapis dan karet, persyaratan ini dapat dilonggarkan hingga 6% (setara dengan MgO≤1,3%). MgO dari talk dan serpentin umumnya dianggap memiliki dampak yang kecil.

5. Kandungan SiO2

SiO2, berbagai uji bijih menunjukkan bahwa ia terutama berasal dari fSiO2, aluminosilikat dan mineral silikat. Di antara mereka, mineral silikat terutama wollastonit, yang memiliki perbedaan kekerasan tertentu dari kalsit dan memengaruhi keseragaman ukuran partikel produk. Pencucian air dapat menghilangkan beberapa Si, Al dan Fe dalam kalsit dan meningkatkan keputihan bijih.

6. Kandungan Al2O3

Al2O3 terutama berasal dari mineral aluminosilikat dan merupakan salah satu komponen utama asam klorida tak larut. Nilai yang diizinkan tidak boleh lebih besar dari nilai batas asam klorida tak larut.

7. Kandungan Fe2O3

Fe2O3 merupakan komponen pewarna, dan kandungannya berdampak pada warna produk. Menurut pengalaman industri, Fe2O3≤0,3% tidak memiliki pengaruh yang signifikan, dan Fe2O3≤0,1% hampir tidak memiliki pengaruh. Fe2+ terdapat dalam banyak mineral. Jika harganya berubah selama pemrosesan atau penggunaan, dampaknya perlu diperhatikan.

8. Kandungan MnO

MnO dalam bijih kalsit terutama berasal dari oksida mangan, mineral karbonat, dan mineral silikat. MnO akan memengaruhi warna putih. Tidak ada persyaratan untuk mangan dalam standar industri saat ini. Pada indikator sebelumnya, aplikasi industri karet memerlukan pengendalian kandungannya.

9. Kandungan berbahaya

Logam berat, barium, fluor, arsenik, alkali bebas, (logam alkali + magnesium), sulfur, dan indikator lainnya. Indikator ini perlu dievaluasi untuk digunakan sebagai bahan tambahan makanan, pasta gigi, dan produksi kertas kemasan makanan, atau untuk produk karet dan plastik serta bahan pengisi pelapis yang berdampak pada kesehatan.

10. Kandungan zat asing berwarna gelap

Kandungan zat asing berwarna gelap dan ukuran partikel memiliki dampak tertentu pada tingkat keputihan. Berdasarkan kondisi saat ini, disarankan untuk melakukan statistik kualitatif tentang kandungan zat asing berwarna gelap dan partikel untuk mengevaluasi apakah zat tersebut cocok untuk pemrosesan ultra-halus. Bila kandungan zat asing berwarna gelap dalam kalsium karbonat berat untuk industri pembuatan kertas melebihi kandungan tertentu, maka zat tersebut harus digunakan sebagai indikator evaluasi. Secara umum, diperlukan tidak lebih dari 5 partikel zat asing berwarna gelap yang terkandung dalam setiap gram sampel.

11. Kekuningan dan transparansi

Tingkat keputihan yang saat ini diuji, juga dikenal sebagai tingkat keputihan cahaya biru, sebenarnya adalah tingkat kecerahan material dan tidak dapat mencerminkan perbedaan warna material dengan baik. Oleh karena itu, kalsium karbonat berat untuk pembuatan kertas perlu mengevaluasi tingkat kekuningan dan transparansi. Industri pembuatan kertas berharap tingkat kekuningannya rendah, transparansinya rendah, dan daya tutupnya bagus. Kalsit dengan tingkat keputihan tinggi sering kali memiliki transparansi yang bagus.

Apa kelebihan barium sulfat yang diendapkan dalam penerapan pelapis?

Barium sulfat yang diendapkan adalah bahan penguat dalam industri pelapisan dan sangat populer di kalangan konsumen. Dapat meningkatkan ketahanan air, ketahanan panas, ketahanan aus dan ketahanan benturan pelapis. Ini adalah penstabil cahaya anorganik putih yang murah dan efektif yang dapat mencegah cat penuaan permukaan dan juga dapat digunakan sebagai bahan penguat dalam pelapis. Karena memiliki sifat pengisian yang tinggi dan penyerapan minyak yang rendah, ini secara signifikan mengurangi biaya berbagai pelapis berbahan dasar minyak, pelapis berbahan dasar air, dll.

Barium sulfat yang diendapkan juga dapat digunakan untuk menggantikan titanium dioksida. Dibandingkan dengan titanium dioksida, daya sembunyinya tidak berkurang, dan meningkatkan warna putih dan kecerahan lapisan. stabilitas yang baik, ketahanan asam dan alkali, tidak larut dalam air, etanol, pelarut organik, kekerasan sedang, tingkat putih tinggi, kilap tinggi, dan penyerapan sinar-X yang berbahaya.

Lapisan yang dihasilkan oleh barium sulfat yang diendapkan tidak hanya meningkatkan kandungan padat lapisan, namun juga mengurangi jumlah pelarut yang digunakan, bahkan pada konsentrasi yang lebih tinggi, ia memiliki kilap yang sangat tinggi dalam produksi dan manufaktur, tidak hanya menghemat bahan baku , tetapi juga sangat meningkatkan efisiensi produksi dan menciptakan keuntungan perusahaan.

Ini memiliki keuntungan sebagai berikut dalam aplikasi pelapisan:

1. Kinerja biaya tinggi

Barium sulfat yang diendapkan memiliki reflektifitas yang sangat tinggi dalam spektrum yang luas, sehingga tampak seperti bubuk putih dan warnanya netral. Hal ini dapat mempertahankan kecerahan dan rona asli pigmen. Sebagian besar pigmen cenderung membentuk aglomerat, yang akan melemahkan pewarnaan kekuatan pigmen. Baik itu pasta warna berbahan dasar air, pasta warna pelarut, atau pasta warna universal, penggunaan barium sulfat yang diendapkan akan secara signifikan dan efektif mengurangi masalah flokulasi dalam pembuatan berbagai pigmen, meningkatkan hambatan sterik atau tolakan muatan pada menstabilkan pigmen, dan meningkatkan efektivitas biayanya. Ini juga dapat secara efektif mengurangi penggunaan berbagai pigmen dan berperan dalam menggantikan pigmen, termasuk titanium dioksida, pigmen warna, dan karbon hitam.

2. Dapat digunakan untuk mengatur kilap

Barium sulfat yang diendapkan memiliki kemampuan dispersi yang sangat baik, sehingga cat dengan barium sulfat yang diendapkan memiliki sifat kilap dan reologi yang sangat tinggi bahkan pada konsentrasi yang lebih tinggi.

3. Dapat mengurangi kandungan pelarut

Barium sulfat yang diendapkan memiliki daya serap minyak yang rendah, yang secara efektif dapat meningkatkan kandungan padat pasta warna dan mengurangi jumlah pelarut hampir tidak berpengaruh pada viskositas dan mengurangi VOC.

4. Dapat mempersingkat waktu penggilingan

Penggunaan barium sulfat yang diendapkan dalam pembuatan pelapis dapat secara efektif mengurangi masalah flokulasi dalam pembuatan berbagai pigmen, tidak hanya menghemat bahan mentah, tetapi juga secara efektif mempersingkat waktu penggilingan dan dispersi.

5. Ketahanan cuaca/ketahanan kimia yang sangat baik

Barium sulfat yang diendapkan memiliki kemampuan memantulkan cahaya yang kuat pada rentang panjang gelombang ultraviolet, dan dapat bekerja sama dengan TiO2 untuk memiliki ketahanan terhadap sinar matahari dan cuaca yang baik.

6. Meningkatkan sifat mekanik

Pelapisan dengan tambahan barium sulfat yang diendapkan memiliki daya rekat antarlapisan dan kekerasan film yang lebih baik.

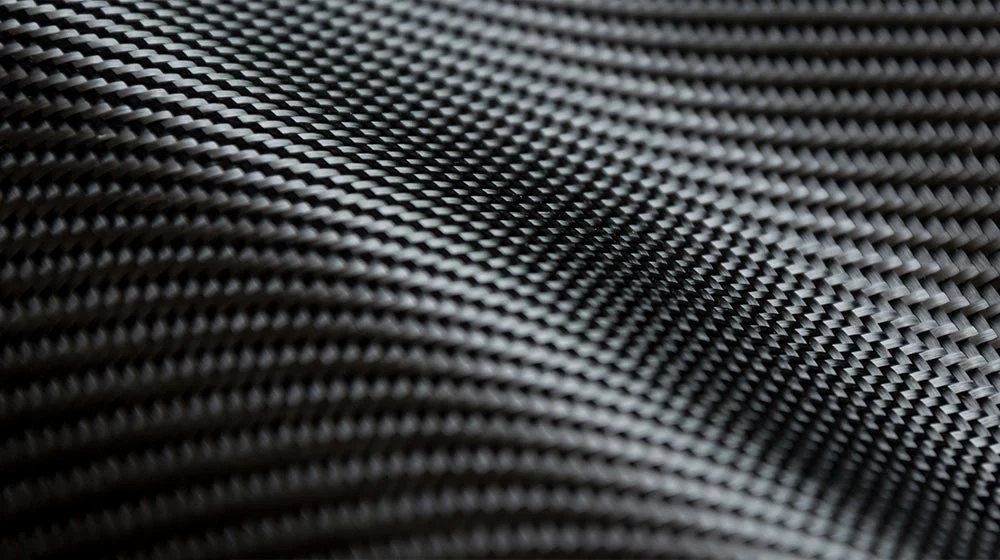

Perawatan permukaan serat karbon: meningkatkan kinerja material komposit

Serat karbon diubah dari serat organik melalui serangkaian proses perlakuan panas. Kandungan karbonnya melebihi 90%. Serat karbon merupakan serat anorganik berkinerja tinggi dan material baru dengan sifat mekanik yang sangat baik. Serat karbon tidak hanya mewarisi sifat bawaan material karbon, tetapi juga menggabungkan fleksibilitas dan kemampuan proses serat tekstil. Serat karbon dianggap sebagai generasi baru serat penguat dan digunakan di banyak bidang teknologi tinggi.

Sebagai penguat, meskipun memiliki serangkaian karakteristik kinerja yang sangat baik, serat karbon juga disertai dengan beberapa tantangan yang harus dihadapi. Karena strukturnya yang seperti grafit, permukaannya bersifat inert secara kimia, dan sulit untuk menyusup ke resin dan bereaksi secara kimia. Permukaannya sulit untuk bergabung dengan resin, yang pada gilirannya memengaruhi kekuatan material komposit. Oleh karena itu, perlu dilakukan perawatan permukaan serat karbon, menghilangkan kotoran pada permukaan serat karbon, membuat alur pada permukaan serat karbon atau membentuk pori mikro untuk menambah luas permukaan, mengubah sifat permukaan serat karbon, menambah gugus fungsi polar dan aktivasi permukaan pada permukaan serat karbon, kemudian lebih mudah untuk menyusup dan bereaksi secara kimia, sehingga antarmuka material komposit lebih erat terhubung dan kekuatannya meningkat.

Ada banyak metode untuk perawatan permukaan serat karbon, terutama meliputi oksidasi fase gas, oksidasi fase cair, oksidasi elektrokimia, perawatan pelapisan agen penggandeng, perawatan plasma, teknologi modifikasi cangkok, dll. Di antara semuanya, oksidasi fase gas saat ini merupakan metode yang paling umum digunakan, dan oksidasi elektrokimia saat ini merupakan satu-satunya teknologi yang dapat dioperasikan secara online terus menerus selama persiapan serat karbon, dan kinerja keseluruhan komposit berbasis resin yang diperkuat serat karbon yang dirawat dengan oksidasi elektrokimia ditingkatkan.

(1) Metode oksidasi fase gas

Metode oksidasi fase gas meliputi oksidasi udara, oksidasi ozon, dll.

Metode oksidasi udara adalah metode menempatkan serat karbon di udara dengan kelembaban relatif tertentu untuk perawatan suhu tinggi guna mengoksidasi permukaan serat karbon dengan suhu tinggi. Setelah oksidasi, unsur nonkarbon pada permukaan serat karbon meningkat, yang bermanfaat untuk meningkatkan daya basah serat dan ikatan resin.

(2) Metode oksidasi fase cair

Metode oksidasi fase cair adalah dengan menggunakan asam nitrat pekat, asam sulfat pekat, hidrogen peroksida, dan oksidan lainnya untuk menghubungi serat karbon dalam waktu lama guna membentuk gugus karboksil, hidroksil, dan gugus lainnya pada permukaan serat guna meningkatkan ikatan dengan resin.

(3) Metode oksidasi elektrokimia

Oksidasi elektrokimia adalah metode perawatan permukaan serat karbon dengan menggunakan sifat konduktif serat karbon sebagai anoda dan grafit, pelat tembaga, atau pelat nikel sebagai katoda di bawah aksi medan listrik DC dan menggunakan berbagai larutan asam, alkali, dan garam sebagai elektrolit. Efek dari perlakuan oksidasi elektrokimia permukaan adalah proses gabungan dari oksidasi, etsa, dan perubahan gugus fungsi lapis demi lapis.

(4) Metode perlakuan pelapisan agen penggandeng

Agen penggandeng memiliki gugus fungsi ganda dalam struktur kimianya, yang memungkinkannya bereaksi secara kimia dengan permukaan serat dan resin. Beberapa gugus fungsi dapat membentuk ikatan kimia dengan permukaan serat, sedangkan gugus fungsi lainnya dapat bereaksi secara kimia dengan resin. Melalui tindakan mediasi kimia tersebut, agen penggandeng dapat menghubungkan resin dan permukaan serat dengan erat, sehingga meningkatkan kinerja material secara keseluruhan. Dengan menggunakan agen penggandeng, tidak hanya kekuatan dan daya tahan material dapat ditingkatkan, tetapi juga daya rekat dan ketahanannya terhadap korosi kimia dapat ditingkatkan.

(5) Metode perlakuan plasma

Teknologi plasma terutama menggunakan pelepasan muatan, getaran elektromagnetik frekuensi tinggi, gelombang kejut, dan radiasi berenergi tinggi untuk menghasilkan plasma dalam kondisi gas inert atau gas yang mengandung oksigen untuk merawat permukaan material.

(6) Teknologi modifikasi cangkok

Dengan mencangkok nano-piramida heksagonal silikon karbida, adhesi antarmuka antara serat karbon dan resin dapat ditingkatkan secara signifikan, yang tidak hanya meningkatkan sifat mekanis bahan komposit serat karbon, tetapi juga meningkatkan kinerja gesekannya. Teknologi ini telah diterapkan pada pembuatan cakram rem.

Dengan memilih metode perawatan permukaan yang sesuai, sifat permukaan serat karbon dapat ditingkatkan, dan ikatannya dengan bahan matriks dapat ditingkatkan, sehingga meningkatkan kinerja keseluruhan bahan komposit.

Tren Pengembangan Bubuk Mikro Berlian

Berlian, yang umumnya dikenal sebagai "bor berlian", adalah mineral yang terdiri dari karbon. Berlian merupakan alotrop grafit dengan rumus kimia C. Berlian juga merupakan bentuk asli dari berlian biasa. Berlian merupakan zat terkeras yang terdapat secara alami di alam.

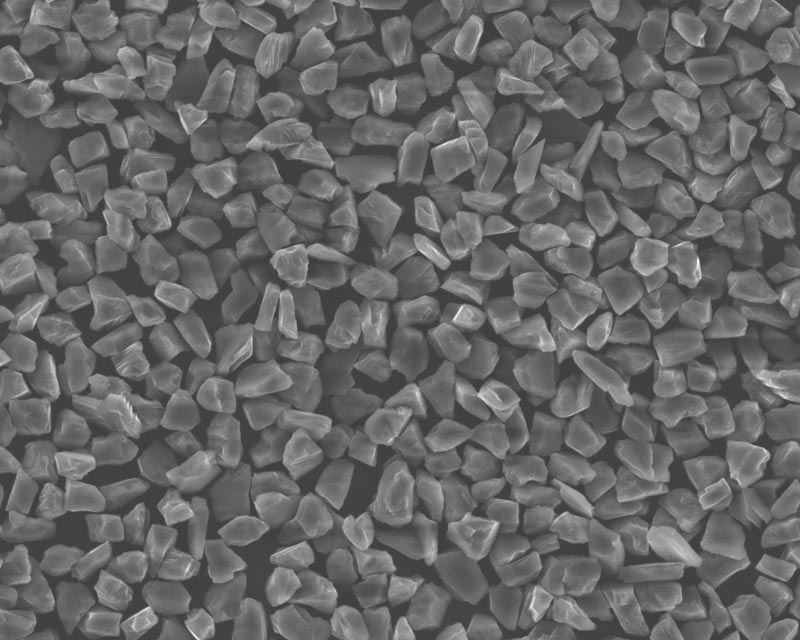

Klasifikasi Bubuk Mikro Berlian

Bubuk mikro berlian mengacu pada kristal tunggal berlian yang dihancurkan, dibentuk, dimurnikan, dan digradasi untuk membentuk bubuk berlian mikron dan submikron. Menurut sumber bahan bakunya, berlian dapat dibagi menjadi bubuk mikro berlian alami dan bubuk mikro berlian buatan.

Klasifikasi Bubuk Mikro Berlian

Bubuk mikro berlian kristal tunggal diproduksi oleh bahan abrasif kristal tunggal berlian buatan, yang dihancurkan dan dibentuk, dan diproduksi dengan metode proses khusus dari bahan superkeras.

Struktur berlian polikristalin terdiri dari banyak partikel skala nano kecil yang terikat oleh ikatan tak jenuh, yang sangat mirip dengan berlian hitam alami (berlian polikristalin alami dengan warna utama hitam atau abu-abu gelap).

Peran berbagai jenis bubuk berlian

Bubuk berlian tradisional dapat dibagi menjadi dua kategori, bubuk berlian polikristalin dan bubuk berlian kristal tunggal. Dengan perkembangan nanoteknologi, bubuk berlian nano telah digunakan dan semakin diperhatikan oleh orang-orang.

Bubuk berlian polikristalin

Bubuk berlian polikristalin dibuat dari grafit menggunakan metode peledakan terarah yang unik. Gelombang kejut dari peledakan terarah bahan peledak berdaya ledak tinggi mempercepat serpihan logam yang beterbangan dan mengenai serpihan grafit, menyebabkan grafit diubah menjadi berlian polikristalin. Bubuk berlian polikristalin dicirikan oleh kerapuhan. Bentuk partikelnya adalah blok kuasi-lingkaran yang tidak beraturan, dan permukaannya kasar dan tidak rata.

Fungsi: Terutama digunakan dalam pemrosesan kristal optik/ultra-halus chip, pemolesan ultra-halus wafer silikon besar, modifikasi permukaan, dan bidang lainnya. Bubuk berlian polikristalin bulat memiliki tampilan abu-abu-hitam dan sedikit kilau metalik.

Bubuk berlian kristal tunggal

Bubuk berlian kristal tunggal diproduksi dengan metode tekanan statis abrasif kristal tunggal berlian buatan, yang dihancurkan dan dibentuk dengan metode proses khusus dari bahan superkeras. Partikelnya mempertahankan karakteristik kristal tunggal dari berlian kristal tunggal, dan bentuk kristalnya adalah heksahedron teratur dan lengkap, dengan kekuatan tinggi, ketangguhan dan stabilitas termal yang baik, serta ketahanan benturan yang kuat.

Fungsi: Cocok untuk pembuatan produk pelapisan listrik, roda gerinda, roda gerinda, dan untuk pemolesan, pengukiran, kaca otomotif, furnitur kelas atas, keramik, karbida semen, bahan magnetik, dll. dari batu bermutu tinggi. Ini adalah bahan baku yang ideal untuk menggiling dan memoles bahan-bahan dengan kekerasan tinggi seperti karbida semen, keramik, batu permata, kaca optik, dll.

Bubuk nanodiamond

Ketika ukuran butiran kurang dari 100nm, itu disebut nanodiamond. Tidak hanya memiliki sifat berlian yang luar biasa, tetapi juga memiliki sifat unik nanomaterial seperti efek ukuran kecil, efek permukaan, efek kuantum, dll. Oleh karena itu, ia memiliki karakteristik ganda nanomaterial dan berlian dan memiliki jangkauan penggunaan yang lebih luas.

Fungsi:

(1) Aplikasi penggilingan dan pemolesan halus. Nanodiamond memiliki karakteristik material superkeras dan nanomaterial. Dapat digunakan dalam produksi pemolesan komponen presisi dan untuk pemrosesan kuarsa, kaca optik, semikonduktor, paduan, dan permukaan logam yang sangat halus. Nilai kekasaran permukaan Ra dapat mencapai 2-8nm.

(2) Aplikasi di bidang medis. Nanodiamond dapat digunakan sebagai pembawa biologis dalam penelitian medis, dan juga dapat digunakan dalam pelapis tahan aus pada permukaan tulang buatan dan sendi buatan untuk memperpanjang masa pakai tulang dan sendi buatan.

(3) Aplikasi bahan kemasan konduktivitas termal tinggi. Material komposit yang disiapkan dengan menambahkan nanodiamond ke matriks logam dengan konduktivitas termal tinggi diharapkan menjadi jenis baru material pengemasan elektronik dengan koefisien ekspansi termal rendah dan konduktivitas termal tinggi.

Serbuk mikro berlian memiliki berbagai macam kegunaan, seperti alat pemotong, kawat berlian, pasta penggiling/cairan abrasif, dll. Skenario aplikasi yang berbeda memiliki persyaratan yang berbeda untuk serbuk mikro berlian, dan pengembangan khusus mendukung pengembangan serbuk mikro berlian. Tidak diragukan lagi, serbuk mikro berlian merupakan bahan abrasif yang sangat diperlukan untuk pengembangan produk menuju produk yang tinggi, presisi, dan mutakhir, dan prospek aplikasinya luas serta bidang aplikasinya juga berkembang.