Aplikasi Boron Nitrida dalam Kesehatan

Boron nitrida adalah kristal molekul berlapis dengan struktur jaringan heksagonal teratur yang tersusun dari unsur golongan utama ketiga, boron, dan unsur golongan utama kelima, nitrogen. Pada lapisan kristal molekul, atom boron dan atom nitrogen digabungkan melalui ikatan koordinasi, dan gaya pengikatan ikatan koordinasi sangat kuat, sehingga atom B dan atom N pada lapisan tersebut terikat erat. Lapisan-lapisan tersebut dihubungkan melalui ikatan molekul. Karena ikatan molekul lemah, ikatan antar lapisan sangat mudah terlepas.

Menurut bentuk kristal yang berbeda, struktur kristal boron nitrida terutama dapat dibagi menjadi empat jenis: boron nitrida heksagonal (h-BN), boron nitrida kubik (c-BN), boron nitrida wurtzite (w-BN), dan boron nitrida rombohedral (r-BN). Di antara semuanya, boron nitrida heksagonal (h-BN) adalah yang paling banyak digunakan.

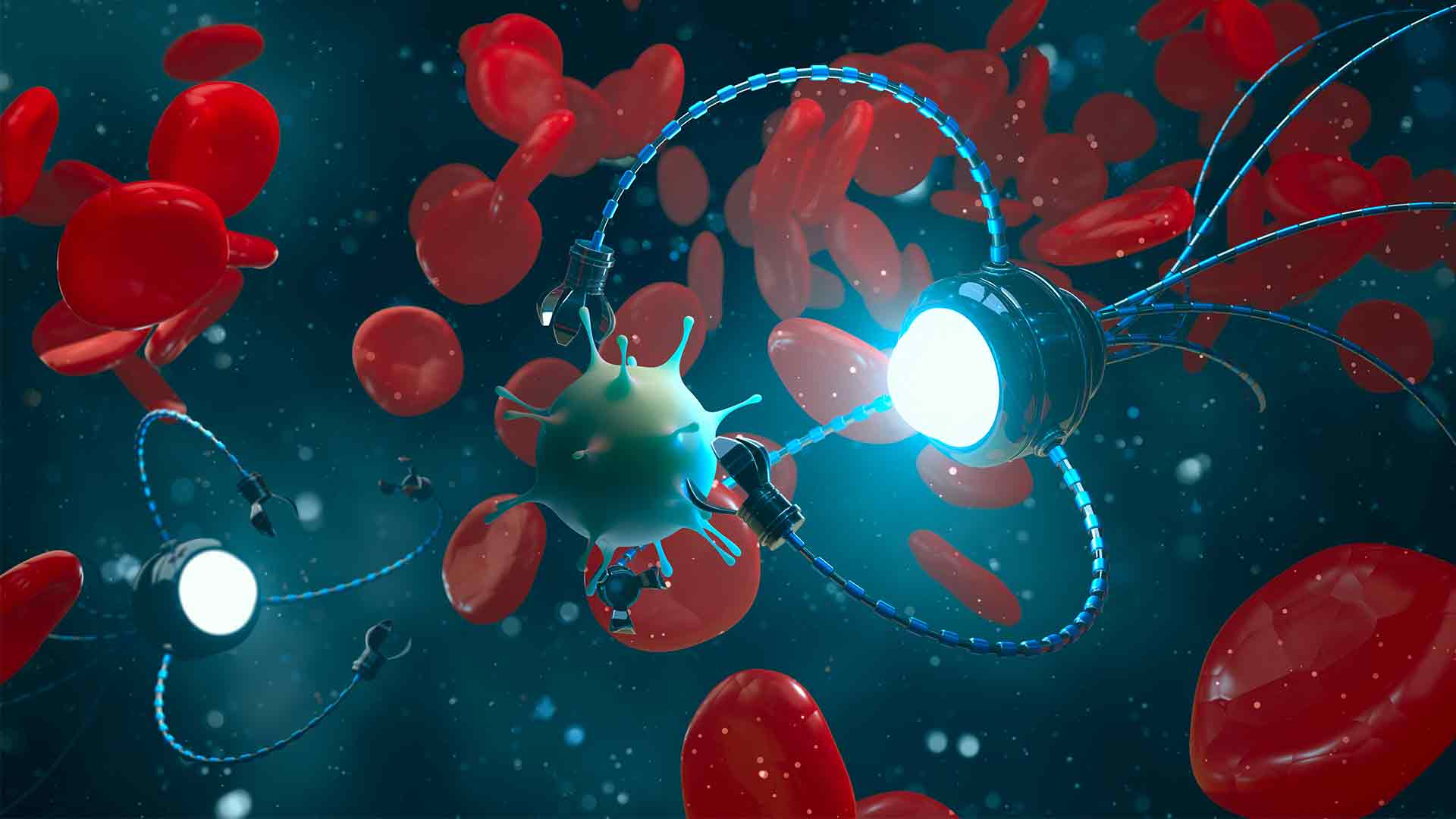

Aplikasi Boron Nitrida dalam Bidang Biomedis

BN memiliki biokompatibilitas yang baik secara in vitro dan in vivo, dan memiliki sifat yang serupa atau bahkan lebih unggul dari bahan berbasis grafena dalam aplikasi biologis. Ia dapat digunakan dalam antibakteri, penghantaran obat, agen penghantaran boron, rekayasa jaringan, pencitraan in vivo, dan bidang lainnya.

(1) Antibakteri

Baru-baru ini, beberapa penelitian telah menemukan bahwa lembaran nano boron nitrida memiliki efek antibakteri yang efektif terhadap bakteri resistensi antimikroba (AMR), dan memiliki biokompatibilitas yang baik dalam tubuh tanpa menyebabkan resistensi obat sekunder selama penggunaan jangka panjang.

(2) Penghantaran obat

h-BN juga dianggap sebagai pembawa obat yang menjanjikan. Lembaran nano boron nitrida heksagonal (BNNS) disintesis dalam jumlah besar pada satu waktu dengan metode cetakan garam, dan secara efektif menghambat proliferasi kanker payudara dalam percobaan in vivo dan in vitro, yang menunjukkan potensi BNNS dalam aplikasi penghantaran obat. Beberapa penelitian telah menemukan bahwa dengan menggunakan BN bulat sebagai pembawa, peptida natriuretik otak yang dimuat asam deoksiribonukleat menembus ke dalam sel IAR-6-1 tumor melalui jalur endositosis, dan kemudian melepaskan DOX ke dalam sitoplasma dan nukleus, sehingga menargetkan dan membunuh sel kanker.

(3) Rekayasa jaringan

Di bidang material kedokteran gigi, BNN disiapkan dengan penggilingan bola berenergi tinggi dan didispersikan dalam matriks zirkonia, dan bubuk komposit dikonsolidasikan dengan sintering plasma. Zirkonia dengan tambahan BNN menunjukkan kekuatan hingga 27,3% dan ketangguhan patah 37,5%, dan menghambat degradasi matriks zirkonia di lingkungan yang lembap, menunjukkan nilai potensial BNN sebagai penguat material kedokteran gigi.

(4) Agen penghantar boron

Karena kandungan boronnya yang tinggi dan sitotoksisitasnya yang rendah, nanomaterial Boron nitrida dapat digunakan sebagai agen penghantar boron untuk terapi penangkapan neutron boron (BNCT). BNCT adalah jenis baru pengobatan kanker dengan radiasi spesifik yang dapat menargetkan dan membunuh sel kanker tanpa membahayakan sel normal. Nanotube boron nitrida yang dimodifikasi dengan polietilen glikol telah terbukti menjadi agen penghantar boron untuk BNCT. Akumulasi boron dalam sel melanoma B16 sekitar tiga kali lipat dari agen penghantar boron generasi kedua BSH (disodium thiododecaborane). Nanotube boron nitrida yang dimodifikasi dengan polilisin dan asam folat secara selektif diserap oleh sel glioblastoma multiforme setelah digabungkan dengan titik kuantum fluoresen. Mereka tidak hanya dapat digunakan sebagai agen penghantar boron untuk BNCT, tetapi juga dapat melacak perilaku intraseluler obat-obatan. Nanosfer boron nitrida juga telah dilaporkan menjadi reservoir boron berkualitas tinggi untuk pengobatan kanker prostat. Boron nitrida dengan kristalinitas yang dapat dikontrol dapat terus melepaskan boron, sehingga mengurangi aktivitas sel kanker prostat dan menginduksi apoptosis sel. Model tumor in situ mengonfirmasi kemanjuran antikanker in vivo dari bola boron nitrida berongga.

Produksi Bubuk Silika Bulat

![]()

Bubuk silikon bulat memiliki kemurnian yang relatif tinggi, partikel yang sangat halus, sifat dielektrik dan konduktivitas termal yang baik, serta memiliki keunggulan koefisien ekspansi yang rendah. Bubuk ini banyak digunakan dalam pengemasan sirkuit terpadu skala besar, kedirgantaraan, pelapis, obat-obatan dan kosmetik sehari-hari, dan merupakan pengisi penting yang tak tergantikan.

Ada dua metode untuk menyiapkan bubuk mikro silikon bulat: metode fisika dan kimia dan metode kimia. Metode fisika dan kimia terutama meliputi metode nyala api, metode deflagrasi, metode semprotan leleh suhu tinggi, metode plasma dan metode pembakaran suhu rendah yang menyebar sendiri. Metode kimia terutama meliputi metode fase gas, metode fase cair (metode sol-gel, metode presipitasi, metode mikroemulsi), metode sintesis kimia, dll.

Dalam proses produksi bubuk mikro silikon bulat, kontrol ketat pada setiap mata rantai produksi adalah kunci untuk memastikan bahwa kualitas produk memenuhi standar.

Bahan baku utama bubuk mikro silikon bulat adalah bubuk mikro silikon cair atau kristal sudut.

Stabilitas bahan baku

Bahan baku yang digunakan untuk memproduksi bubuk mikro silikon bulat sebaiknya berupa bubuk mikro silikon sudut yang diproses dari urat bijih yang sama dan proses produksi yang sama, sehingga dapat memaksimalkan keseragaman bahan baku dan memastikan bahwa produk dengan tingkat sferoidisasi tinggi diproduksi dengan syarat suhu sferoidisasi, pasokan gas, jumlah umpan, tekanan, laju aliran, dan faktor lainnya tetap tidak berubah.

Indikator fisik dan kimia bahan baku harus dikontrol dalam kisaran tertentu

Indikator fisik dan kimia bahan baku berfluktuasi terlalu banyak, yang tidak hanya akan memengaruhi suhu sferoidisasi, tetapi juga memengaruhi dispersi bola.

Ukuran partikel bahan baku dan distribusi ukuran partikel

Ukuran partikel yang berbeda memiliki area pemanasan yang berbeda, dan titik suhu pasivasinya setelah pemanasan juga berbeda.

Dispersibilitas partikel bahan baku

Selama pemrosesan bubuk mikro silikon sudut, terutama bubuk mikro silikon sudut ultrahalus, penggumpalan sekunder bubuk sering terjadi karena peningkatan energi permukaan.

Kadar air bahan baku

Jika bubuk mikro silikon sudut yang digunakan sebagai bahan baku bubuk mikro silikon bulat dipengaruhi oleh faktor-faktor seperti perlindungan yang tidak tepat, waktu penyimpanan yang terlalu lama, dan kelembaban lingkungan yang berlebihan, hal itu akan menyebabkan bubuk menyerap kelembaban, memiliki kadar air yang tinggi, dan menggumpal, yang juga akan memengaruhi efek sferoidisasi bubuk mikro silikon bulat.

Elemen radioaktif dalam bahan baku harus rendah

Untuk bahan baku untuk memproduksi bubuk mikro silikon bulat radiasi rendah, hanya ketika elemen radiasi itu sendiri (seperti uranium U, thorium Th, dll.) sangat rendah, produk yang dihasilkan dapat memenuhi persyaratan bubuk mikro silikon bulat radiasi rendah.

Ada dua tautan dalam modifikasi permukaan bubuk mikro silikon bulat. Salah satunya adalah dengan mendispersikan partikel aglomerasi sekunder dari bahan baku bubuk mikro silikon bulat - bubuk mikro silikon sudut, terutama bubuk mikro silikon sudut ultrahalus, dan pertama-tama melakukan perlakuan aktivasi permukaan untuk mendispersikan partikel sebelum dibulatkan. Hal ini mengharuskan dispersan permukaan yang digunakan harus sepenuhnya menguap pada suhu tinggi, jika tidak maka akan menyebabkan endapan karbon dalam bubuk mikro silikon bulat, yang memengaruhi kualitas produk.

Yang kedua adalah modifikasi akhir bubuk mikro silikon bulat. Ketika bubuk mikro silikon digunakan sebagai pengisi anorganik dan dicampur dengan resin organik, terdapat masalah kompatibilitas yang buruk dan kesulitan dalam dispersi, yang menyebabkan ketahanan panas dan ketahanan kelembaban yang buruk dari bahan-bahan seperti kemasan sirkuit terpadu dan substrat, sehingga memengaruhi keandalan dan stabilitas produk. Untuk memperbaiki masalah ikatan antarmuka antara bubuk mikro silikon dan bahan polimer organik dan meningkatkan kinerja aplikasinya, secara umum perlu untuk memodifikasi permukaan bubuk mikro silikon.

Kunci modifikasi bubuk yang efisien

Modifikasi permukaan serbuk, juga dikenal sebagai modifikasi permukaan, perawatan permukaan, dll., mengacu pada penggunaan metode tertentu (fisik, kimia atau mekanis, dll.) untuk merawat, memodifikasi, dan memproses permukaan partikel, dan secara sengaja mengubah sifat fisik dan kimia permukaan serbuk untuk memenuhi persyaratan pemrosesan dan aplikasi serbuk. Oleh karena itu, memahami sifat fisik dan kimia serbuk sangat penting untuk secara efektif mengubah sifat permukaan serbuk ini untuk mencapai modifikasi serbuk yang efisien.

Luas permukaan spesifik

Luas permukaan spesifik bahan serbuk terkait dengan ukuran partikel, distribusi ukuran partikel, dan porositasnya. Untuk bahan serbuk, luas permukaan spesifik terkait dengan ukuran partikel. Semakin halus partikel, semakin besar luas permukaan spesifik; itu terkait dengan kekasaran permukaan partikel. Semakin kasar permukaan, semakin besar luas permukaan spesifik; itu sangat terkait dengan pori-pori pada permukaan partikel. Luas permukaan spesifik serbuk berpori meningkat tajam. Luas permukaan spesifik bahan serbuk dengan pori mikro yang berkembang dapat mencapai beberapa ribu meter persegi per gram.

Luas permukaan spesifik merupakan salah satu sifat permukaan terpenting dari bahan serbuk dan salah satu dasar utama untuk menentukan jumlah pengubah permukaan. Jumlah pengubah permukaan terkait dengan luas permukaan spesifik serbuk. Semakin besar luas permukaan spesifik, semakin banyak pengubah permukaan yang diperlukan untuk mencapai tingkat cakupan yang sama.

Energi permukaan

Energi permukaan serbuk terkait dengan strukturnya, jenis ikatan dan gaya ikatan antar atom, jumlah atom permukaan, dan gugus fungsi permukaan. Setelah bahan dihancurkan, permukaan baru dihasilkan, dan sebagian energi mekanik diubah menjadi energi permukaan dari permukaan baru tersebut. Secara umum, semakin tinggi energi permukaan serbuk, semakin cenderung ia menggumpal, dan semakin kuat penyerapan air dan daya rekatnya.

Kebasahan permukaan

Kebasahan atau sifat hidrofobisitas permukaan serbuk anorganik merupakan salah satu sifat permukaan yang penting dari bahan pengisi untuk material komposit berbasis polimer seperti plastik, karet, perekat, dan bahan pengisi atau pigmen untuk pelapis berminyak.

Karakteristik adsorpsi permukaan

Ketika molekul (atau atom) dalam fasa gas atau fasa cair bertumbukan dengan permukaan serbuk, interaksi di antara keduanya menyebabkan beberapa molekul (atom, ion) tetap berada di permukaan serbuk, sehingga menyebabkan konsentrasi molekul (atau atom, ion) tersebut di permukaan serbuk menjadi lebih besar daripada yang ada di fasa gas atau fasa cair. Fenomena ini disebut adsorpsi. Serbuk biasanya disebut adsorben, dan zat yang diadsorpsi disebut adsorbat. Semakin besar luas permukaan spesifik serbuk, semakin besar pula fenomena adsorpsi.

Sifat listrik permukaan

Sifat listrik permukaan serbuk ditentukan oleh ion bermuatan pada permukaan serbuk, seperti H+, 0H-, dll. Sifat listrik bahan serbuk dalam larutan juga terkait dengan nilai pH larutan dan jenis ion dalam larutan. Muatan dan ukuran permukaan serbuk memengaruhi gaya elektrostatik antar partikel, antar partikel dan molekul surfaktan serta zat kimia lainnya, sehingga memengaruhi karakteristik kohesi dan dispersi antar partikel serta penyerapan pengubah permukaan pada permukaan partikel.

Sifat kimia permukaan

Sifat kimia permukaan serbuk terkait dengan struktur kristal, komposisi kimia, penyerap permukaan, dll. dari bahan serbuk. Sifat ini menentukan aktivitas penyerapan dan reaksi kimia serbuk dalam kondisi tertentu, serta sifat listrik permukaan dan keterbasahan, dll. Oleh karena itu, sifat ini memiliki pengaruh penting pada kinerja aplikasinya dan interaksi dengan molekul pengubah permukaan. Sifat kimia permukaan serbuk dalam larutan juga terkait dengan nilai pH larutan.

Keramik silikon karbida: aplikasi industri fotovoltaik

![]()

Keramik silikon karbida memiliki kekuatan mekanik yang baik, stabilitas termal, ketahanan suhu tinggi, ketahanan oksidasi, ketahanan guncangan termal, dan ketahanan korosi kimia, dan banyak digunakan di bidang panas seperti metalurgi, permesinan, energi baru, bahan bangunan, dan bahan kimia. Kinerjanya juga cukup untuk difusi sel TOPcon dalam manufaktur fotovoltaik, LPCVD (deposisi uap kimia bertekanan rendah), PECVD (deposisi uap kimia plasma), dan tautan proses termal lainnya.

Dibandingkan dengan bahan kuarsa tradisional, penyangga perahu, perahu, dan alat penyambung pipa yang terbuat dari bahan keramik silikon karbida memiliki kekuatan yang lebih tinggi, stabilitas termal yang lebih baik, tidak mengalami deformasi pada suhu tinggi, dan masa pakai lebih dari 5 kali lipat bahan kuarsa. Bahan ini dapat secara signifikan mengurangi biaya penggunaan dan kehilangan energi yang disebabkan oleh perawatan dan waktu henti. Bahan ini memiliki keunggulan biaya yang jelas dan berbagai macam bahan baku.

Di antaranya, silikon karbida berikat reaksi (RBSC) memiliki suhu sintering rendah, biaya produksi rendah, dan densifikasi material tinggi. Secara khusus, hampir tidak ada penyusutan volume selama proses sintering reaksi. Sangat cocok untuk persiapan komponen struktural berukuran besar dan berbentuk kompleks. Oleh karena itu, sangat cocok untuk produksi produk berukuran besar dan kompleks seperti penyangga perahu, perahu, dayung kantilever, tabung tungku, dll.

Perahu silikon karbida juga memiliki prospek pengembangan yang besar di masa mendatang. Terlepas dari proses LPCVD atau proses difusi boron, masa pakai perahu kuarsa relatif rendah, dan koefisien ekspansi termal bahan kuarsa tidak konsisten dengan bahan silikon karbida. Oleh karena itu, mudah terjadi penyimpangan dalam proses pencocokan dengan dudukan perahu silikon karbida pada suhu tinggi, yang dapat menyebabkan perahu berguncang atau bahkan pecah. Perahu silikon karbida mengadopsi rute proses pencetakan dan pemrosesan keseluruhan yang terintegrasi. Persyaratan toleransi bentuk dan posisinya tinggi, dan bekerja sama lebih baik dengan dudukan perahu silikon karbida. Selain itu, silikon karbida memiliki kekuatan tinggi, dan kerusakan perahu yang disebabkan oleh benturan manusia jauh lebih sedikit daripada perahu kuarsa.

Tabung tungku adalah komponen perpindahan panas utama dari tungku, yang berperan dalam penyegelan dan perpindahan panas yang seragam. Dibandingkan dengan tabung tungku kuarsa, tabung tungku silikon karbida memiliki konduktivitas termal yang baik, pemanasan yang seragam, dan stabilitas termal yang baik. Masa pakai lebih dari 5 kali lipat dari tabung kuarsa. Namun, kesulitan pembuatan tabung tungku silikon karbida sangat tinggi, dan tingkat hasil juga sangat rendah. Masih dalam tahap penelitian dan pengembangan dan belum diproduksi secara massal.

Dalam perbandingan yang komprehensif, baik dalam hal kinerja produk atau biaya penggunaan, bahan keramik silikon karbida memiliki lebih banyak keunggulan daripada bahan kuarsa dalam aspek-aspek tertentu dari bidang sel surya. Penerapan bahan keramik silikon karbida dalam industri fotovoltaik telah sangat membantu perusahaan fotovoltaik mengurangi biaya investasi bahan pembantu dan meningkatkan kualitas dan daya saing produk. Di masa mendatang, dengan penerapan tabung tungku silikon karbida berukuran besar, perahu silikon karbida dengan kemurnian tinggi, dan penyangga perahu dalam skala besar, serta pengurangan biaya secara berkelanjutan, penerapan material keramik silikon karbida di bidang sel fotovoltaik akan menjadi faktor kunci dalam meningkatkan efisiensi konversi energi cahaya dan mengurangi biaya industri di bidang pembangkitan listrik fotovoltaik, serta akan berdampak penting pada pengembangan energi baru fotovoltaik.

Aplikasi Karbida Silikon dalam Industri Fotovoltaik

![]()

Dengan meningkatnya permintaan energi global, energi fosil, terutama minyak, batu bara, dan gas alam, pada akhirnya akan habis. Selain itu, energi fosil juga akan menyebabkan pencemaran lingkungan yang serius selama penggunaannya. Untuk mengatasi masalah di atas, energi terbarukan seperti energi surya, energi angin, tenaga air, dan energi nuklir telah menarik perhatian masyarakat.

Cara utama untuk memanfaatkan energi surya adalah pembangkit listrik fotovoltaik. Dibandingkan dengan teknologi pembangkit listrik lainnya, pembangkit listrik fotovoltaik memiliki keunggulan ramah lingkungan dan ramah lingkungan, memiliki sumber daya energi surya yang cukup, aman dan andal dalam proses pembangkitan listrik, serta mudah dipasang dan diangkut peralatan pembangkit listrik. Dapat diperkirakan bahwa promosi pembangkit listrik fotovoltaik dalam skala besar akan berdampak positif pada tata kelola krisis energi dan lingkungan.

Menurut prinsip pembangkit listrik fotovoltaik, ketika sinar matahari menyinari komponen fotovoltaik (seperti panel surya), foton berinteraksi dengan elektron dalam bahan fotovoltaik, menyebabkan elektron lepas dari bahan dan membentuk arus foto, yang merupakan arus searah. Karena sebagian besar peralatan listrik menggunakan daya AC, arus searah yang dihasilkan oleh rangkaian fotovoltaik tidak dapat digunakan secara langsung, dan arus searah harus diubah menjadi arus bolak-balik untuk mencapai pembangkitan daya fotovoltaik yang terhubung ke jaringan.

Perangkat utama untuk mencapai tujuan di atas adalah inverter, sehingga inverter fotovoltaik yang terhubung ke jaringan merupakan inti dari teknologi pembangkitan daya fotovoltaik, dan efisiensi kerja inverter sangat menentukan efisiensi pemanfaatan energi surya.

Perangkat daya merupakan komponen inti dari inverter fotovoltaik yang terhubung ke jaringan. Saat ini, berbagai perangkat semikonduktor yang digunakan dalam industri kelistrikan sebagian besar berbasis bahan silikon (Si) dan telah berkembang cukup matang. Si merupakan bahan semikonduktor yang banyak digunakan dalam berbagai tabung elektronik dan sirkuit terpadu. Karena penggunaan perangkat semikonduktor daya menjadi semakin beragam, penggunaan perangkat silikon dibatasi dalam beberapa aplikasi dengan persyaratan kinerja tinggi dan lingkungan kerja yang keras. Hal ini mengharuskan orang untuk mengembangkan perangkat semikonduktor dengan kinerja yang lebih baik. Hasilnya, perangkat semikonduktor dengan celah pita lebar seperti silikon karbida (SiC) muncul.

Dibandingkan dengan perangkat berbasis silikon, perangkat silikon karbida menunjukkan serangkaian sifat luar biasa yang luar biasa:

(1) Kekuatan medan listrik tembus tinggi: Kekuatan medan listrik tembus SiC sekitar 10 kali lipat dari Si, yang membuat perangkat SiC memiliki tegangan pemblokiran yang lebih tinggi dan dapat bekerja dalam kondisi medan listrik yang lebih tinggi, yang membantu meningkatkan kerapatan daya.

(2) Celah pita lebar: SiC memiliki konsentrasi pembawa intrinsik yang lebih rendah pada suhu ruangan, yang akan menyebabkan resistansi aktif yang lebih rendah dalam keadaan aktif.

(3) Kecepatan pergeseran saturasi tinggi: SiC memiliki kecepatan pergeseran saturasi elektron yang lebih tinggi, yang membantunya mencapai keadaan stabil lebih cepat selama proses pengalihan dan mengurangi kehilangan energi selama proses pengalihan.

(4) Konduktivitas termal tinggi: SiC memiliki konduktivitas termal yang lebih tinggi, yang akan secara signifikan meningkatkan kerapatan daya, lebih menyederhanakan desain sistem pembuangan panas, dan secara efektif memperpanjang umur perangkat.

Singkatnya, perangkat daya silikon karbida menyediakan pemulihan balik rendah yang diperlukan dan karakteristik peralihan cepat untuk mencapai "efisiensi konversi tinggi" dan "konsumsi energi rendah" dari inverter fotovoltaik, yang sangat penting untuk meningkatkan kerapatan daya inverter fotovoltaik dan selanjutnya mengurangi biaya per kilowatt-jam.

Aplikasi peralatan penggilingan ultrafine di bidang pengobatan tradisional Tiongkok

Teknologi penggilingan sangat halus dapat meningkatkan laju ekstraksi dan ketersediaan hayati obat tradisional Tiongkok, meningkatkan kualitas sediaan obat tradisional Tiongkok, dan menghemat sumber daya. Obat tradisional Tiongkok dapat dibuat lebih lanjut menjadi berbagai bentuk sediaan setelah penggilingan sangat halus, dan memiliki prospek pengembangan yang luas.

Teknologi penggilingan sangat halus adalah teknologi canggih yang menggunakan dinamika mekanis atau fluida untuk mendeaglomerasi material 0,5~5,0 mm ke tingkat mikrometer atau bahkan nanometer. Dibandingkan dengan penggilingan tradisional, teknologi ini memiliki keunggulan dalam hal penghematan bahan, kecepatan penggilingan yang cepat, dan ukuran partikel bubuk yang seragam dan halus.

Bergantung pada media penggilingan, teknologi penggilingan sangat halus dibagi menjadi penggilingan kering dan basah. Penggilingan kering adalah menggiling bahan dalam kondisi kering, yang dapat menghasilkan bubuk sangat halus dengan daya serap, ekspansi, dan kelarutan air yang baik; penggilingan basah adalah menggiling bahan (semi) cair. Dibandingkan dengan penggilingan kering, teknologi ini memiliki keunggulan dalam hal lebih sedikit bahaya debu dan lebih sedikit pembangkitan panas, dan pada saat yang sama memiliki efek homogenisasi dan emulsifikasi, sehingga rasa produk menjadi lebih lembut.

Berdasarkan sifat bawaan bahan obat Tiongkok, bubuk obat Tiongkok yang sangat halus sebagian besar disiapkan dengan menambahkan gaya mekanis. Ada tiga peralatan mekanis yang umum.

Pabrik jet

Pabrik jet juga disebut pabrik energi fluida. Komponen intinya adalah nosel dan ruang penghancur. Prinsip kerjanya adalah menggunakan aliran udara berkecepatan tinggi atau uap super panas sebagai pembawa tumbukan, menyemprotkannya dari nosel, menyediakan energi untuk perilaku fraktur material, menyebabkan retakan material menjadi tidak stabil dan terbuka serta mengembang di bawah aksi gaya eksternal, dan manifestasi makroskopisnya adalah perubahan ukuran partikel material. Pabrik jet dengan aliran udara berkecepatan tinggi sebagai pembawa tumbukan sering digunakan untuk penghancuran obat Tiongkok, yang dapat dibagi menjadi 5 jenis berikut: tipe cakram horizontal, tipe tabung sirkulasi, tipe semprotan berlawanan, tipe target pelat tumbukan, tipe unggun terfluidisasi.

Pabrik jet cocok untuk obat Tiongkok dengan tekstur renyah, kepekaan panas, dan titik leleh rendah, tetapi tidak untuk bahan obat yang mengandung komponen volatil. Produk setelah penghancuran memiliki distribusi ukuran partikel yang seragam, akurasi klasifikasi tinggi, afinitas kuat, dan mempertahankan sifat bawaan partikel. Oleh karena itu, teknologi ini telah menjadi metode yang disukai untuk pengembangan berbagai bahan serbuk mikro berkinerja tinggi.

Pabrik tumbukan mekanis berkecepatan tinggi

Pabrik tumbukan mekanis berkecepatan tinggi menggunakan rotor yang berputar dengan kecepatan tinggi di sekitar sumbu untuk mentransfer momentum ke bahan, menyebabkan bahan tersebut bertabrakan hebat dengan pelapis untuk memperoleh serbuk yang sangat halus. Efek penggilingan, pemotongan, dan arus eddy yang dihasilkan dalam proses ini dapat mendorong pembentukan permukaan serbuk baru.

Peralatan ini nyaman untuk diumpankan, menempati area kecil, memiliki efisiensi penghancuran tinggi, dan memiliki ukuran partikel penghancur yang dapat disesuaikan. Peralatan ini banyak digunakan dalam penghancuran obat-obatan Tiongkok dengan kekerasan sedang dan rendah; tetapi memiliki efek termal selama proses penghancuran dan tidak cocok untuk obat-obatan Tiongkok yang sensitif terhadap panas dan titik leleh rendah. Peralatan ini terutama bergantung pada pengoperasian komponen berkecepatan tinggi untuk penghancuran, yang akan menyebabkan keausan serius pada komponen dan pencemaran obat-obatan Tiongkok tidak dapat dihindari. Oleh karena itu, pengembangan bahan yang sangat tahan aus merupakan cara penting untuk mendorong pengembangan peralatan tersebut.

Penggiling getar

Penggiling getar mencakup media penggiling, mangkuk penggiling, dan perangkat eksitasi eksentrik. Prinsip kerjanya rumit dan multiskala. Mekanisme eksentrik menggerakkan mangkuk untuk bergetar secara berkala pada frekuensi tinggi. Media penggiling bergerak sesuai dengan itu dan menghasilkan berbagai gaya pada material, memperparah perluasan retakan pada material, sehingga merusak struktur eksternal.

Penggiling getar cocok untuk menghancurkan obat-obatan Tiongkok dengan tingkat kekerasan yang berbeda, dan distribusi ukuran partikel dari partikel yang diperoleh sempit. Jika penggiling getar dilengkapi dengan perangkat pendingin, penggiling getar juga dapat mencapai penghancuran suhu rendah dari bahan obat Tiongkok yang sensitif terhadap panas, titik leleh rendah, dan mudah menguap.

Teknologi penggilingan ultrahalus telah membawa peluang baru ke bidang pengobatan tradisional Tiongkok, tetapi juga memiliki beberapa tantangan, seperti konsumsi energi dari penggiling jet udara dan kebisingan penggiling getar.

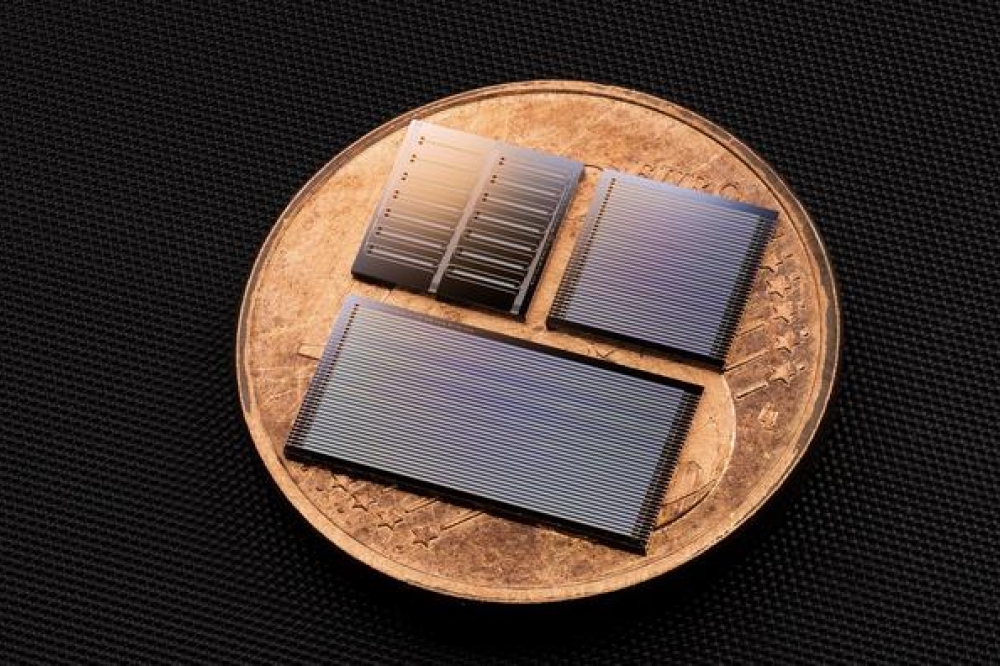

Aplikasi bahan elektroda negatif berbasis silikon dalam baterai lithium-ion

![]()

Dengan pesatnya perkembangan kendaraan energi baru, penyimpanan energi, dan pasar lainnya, ukuran pasar dan tingkat teknis baterai litium serta material elektroda negatif terus meningkat. Saat ini, kapasitas spesifik material elektroda negatif grafit komersial mendekati kapasitas spesifik teoritis material grafit, dan aplikasi komersial material elektroda negatif berbasis silikon semakin dipercepat.

Material elektroda negatif berbasis silikon telah menjadi pusat perhatian dalam penelitian material elektroda negatif baterai litium-ion karena kapasitas spesifik teoritisnya yang sangat tinggi. Kapasitas spesifik teoritis material elektroda negatif silikon jauh lebih tinggi daripada material elektroda negatif grafit komersial, dan tegangan kerjanya sedang, yang membuat material elektroda negatif berbasis silikon memiliki keunggulan signifikan dalam meningkatkan kepadatan energi baterai. Namun, ekspansi dan kontraksi volume silikon selama pengisian dan pengosongan terlalu besar, yang mengakibatkan keretakan dan fragmentasi material, serta penebalan film SEI secara terus-menerus, yang secara serius memengaruhi stabilitas siklus dan kinerja laju baterai.

Untuk mengatasi cacat bahan elektroda negatif berbasis silikon dalam aplikasi baterai lithium-ion, para peneliti telah mengusulkan berbagai rute teknis, termasuk nanoteknologi, teknologi material komposit, desain struktural, modifikasi permukaan, optimasi elektrolit, pra-litiasi, silikon berpori dan silikon paduan, dll.

Rute teknis ini mencakup semua tahap dari penelitian laboratorium hingga aplikasi industri, mengurangi masalah ekspansi volume melalui teknologi material komposit dan ukuran nano, meningkatkan konduktivitas dan stabilitas melalui desain struktural dan modifikasi permukaan, dan meningkatkan kinerja baterai secara keseluruhan dengan mengoptimalkan sistem elektrolit. Teknologi pra-litiasi dapat meningkatkan efisiensi coulombik awal, struktur silikon berpori membantu mengurangi perubahan volume, dan silikon paduan dapat memberikan kapasitas dan stabilitas yang lebih tinggi. Aplikasi komprehensif dari rute teknis ini diharapkan dapat mencapai bahan elektroda negatif berbasis silikon berkinerja tinggi, tahan lama, dan berbiaya rendah, serta meningkatkan popularitasnya yang meluas dalam aplikasi praktis.

Saat ini, bahan silikon-karbon dan bahan silikon-oksigen adalah dua rute teknis utama untuk elektroda negatif berbasis silikon.

Di antara bahan-bahan tersebut, bahan elektroda negatif silikon-karbon dikenal karena efisiensi coulombik pertamanya yang tinggi, tetapi siklus hidupnya perlu ditingkatkan. Dengan mewujudkan ukuran nano bahan silikon, masalah pemuaian dan kerusakan yang dihasilkan selama proses pengisian dan pengosongan dapat dikurangi, sehingga semakin meningkatkan siklus hidupnya. Secara relatif, keuntungan utama bahan elektroda negatif silikon-oksigen adalah stabilitas siklusnya yang sangat baik, meskipun efisiensi pertamanya rendah. Namun, dengan mengadopsi cara-cara teknis seperti pra-lithiasi, efisiensi pertamanya dapat ditingkatkan secara efektif.

Dalam hal aplikasi komersial, saat ini, aplikasi komersial utama bahan elektroda negatif berbasis silikon meliputi silikon oksida berlapis karbon, karbon silikon nano, kawat nano silikon, dan paduan silikon amorf. Di antara bahan-bahan tersebut, silikon oksida berlapis karbon dan karbon silikon nano memiliki tingkat komersialisasi tertinggi, dan biasanya dicampur dengan grafit pada rasio 5%-10%. Dalam beberapa tahun terakhir, bahan elektroda negatif berbasis silikon secara bertahap diindustrialisasi.

Di bidang baterai solid-state, bahan elektroda negatif berbasis silikon dianggap sebagai salah satu arah pengembangan utama bahan elektroda negatif baterai solid-state karena kepadatan energi teoritisnya yang tinggi, kinerja pengisian dan pengosongan cepat yang sangat baik, dan kinerja keselamatan yang sangat baik.

Bahan inti komunikasi generasi berikutnya: litium tantalat

Dengan pesatnya perkembangan Internet of Things, kecerdasan buatan, dan teknologi big data, litium tantalat (LiTaO3) telah banyak digunakan dalam pemrosesan sinyal digital, komunikasi 5G, pemandu, detektor inframerah, dan bidang lainnya karena sifatnya yang sangat baik seperti piezoelektrik, akustik-optik, dan elektro-optik. Lapisan kristal tunggalnya dianggap sebagai material baru yang sangat dibutuhkan untuk pengembangan perangkat baru di era pasca-Moore.

Litium tantalat adalah material kristal multifungsi dengan kinerja yang sangat baik. Material ini memiliki struktur ilmenit dan tidak berwarna atau kuning muda. Bahan baku kristalnya melimpah, kinerjanya stabil, dan mudah diproses. Material ini dapat menghasilkan kristal tunggal berukuran besar dan berkualitas tinggi. Kristal litium tantalat yang dipoles dapat digunakan secara luas dalam pembuatan perangkat komunikasi elektronik seperti resonator, filter permukaan, dan transduser. Material ini merupakan material fungsional yang sangat diperlukan dalam banyak bidang komunikasi canggih seperti telepon seluler, komunikasi satelit, dan kedirgantaraan.

Aplikasi Utama

Filter Gelombang Akustik Permukaan (SAW)

Filter gelombang akustik permukaan adalah perangkat penyaringan khusus yang dibuat dengan menggunakan efek piezoelektrik dari bahan osilator kristal piezoelektrik dan karakteristik fisik perambatan gelombang akustik permukaan. Ia memiliki keunggulan berupa kehilangan transmisi rendah, keandalan tinggi, fleksibilitas manufaktur tinggi, kompatibilitas analog/digital, dan karakteristik pemilihan frekuensi yang sangat baik. Komponen utamanya meliputi saluran transmisi, kristal piezoelektrik, dan attenuator. Ketika sinyal mencapai permukaan kristal piezoelektrik melalui saluran transmisi, gelombang akustik permukaan akan dihasilkan. Kecepatan gelombang akustik permukaan dengan frekuensi yang berbeda berbeda selama perambatan. Dengan merancang bentuk geometris dan parameter transmisi kristal piezoelektrik dan transduser interdigital serta keberadaan reflektor secara wajar, efek penyaringan dari frekuensi yang berbeda dapat dicapai.

Osilator Kristal

Osilator kristal adalah perangkat konversi energi yang mengubah arus searah menjadi arus bolak-balik dengan frekuensi tertentu. Ia terutama menggunakan efek piezoelektrik dari kristal piezoelektrik untuk menghasilkan osilasi listrik yang stabil. Ketika tegangan diberikan pada dua kutub chip, kristal akan berubah bentuk, sehingga menghasilkan tegangan pada lembaran logam. Osilator kristal banyak digunakan di stasiun radio komunikasi, GPS, komunikasi satelit, perangkat seluler kendali jarak jauh, pemancar telepon seluler, dan penghitung frekuensi kelas atas karena sinyal AC frekuensinya yang sangat stabil. Biasanya menggunakan kristal yang dapat mengubah energi listrik dan energi mekanik untuk memberikan osilasi frekuensi tunggal yang stabil dan akurat. Saat ini, bahan kristal yang umum digunakan meliputi bahan semikonduktor kuarsa dan chip litium tantalat.

Detektor piroelektrik

Detektor piroelektrik adalah sensor yang menggunakan efek piroelektrik untuk mendeteksi perubahan suhu atau radiasi inframerah. Ia dapat mendeteksi perubahan energi target dalam bentuk non-kontak, sehingga menghasilkan sinyal listrik yang dapat diukur. Komponen intinya adalah chip piroelektrik, bahan kristal tunggal dengan sifat khusus, biasanya terdiri dari unit dengan muatan yang berlawanan, dengan sumbu kristal dan polarisasi spontan. Bahan piroelektrik perlu disiapkan sangat tipis, dan elektroda dilapisi pada permukaan yang tegak lurus dengan sumbu kristal. Elektroda permukaan atas perlu dilapisi dengan lapisan serapan sebelum dapat digunakan. Ketika radiasi inframerah mencapai lapisan serapan, chip piroelektrik akan dipanaskan dan elektroda permukaan akan dihasilkan; jika radiasi terputus, muatan polarisasi terbalik akan dihasilkan.

Litium tantalat memiliki prospek aplikasi yang luas dalam komunikasi 5G, chip fotonik, informasi kuantum, dan bidang lainnya karena koefisien piroelektriknya yang besar, suhu Curie yang tinggi, faktor kehilangan dielektrik yang kecil, titik leleh termal per satuan volume yang rendah, konstanta dielektrik relatif yang kecil, dan kinerja yang stabil.

Bahan keramik yang digunakan dalam restorasi gigi

Bahan restorasi gigi harus menjalani pengujian biologis yang ketat untuk memastikan bahwa bahan tersebut tidak hanya memiliki sifat mekanis, fisik, dan kimia yang diperlukan untuk penggunaan klinis, tetapi juga memiliki biokompatibilitas yang baik. Dalam beberapa tahun terakhir, dengan terus berkembangnya ilmu dan teknologi material serta peningkatan standar hidup masyarakat secara terus-menerus, bahan keramik, bahan komposit berbasis resin, bahan logam, nano-resin 3M, keramik kaca, dan bahan lainnya secara bertahap telah digunakan secara luas.

(1) Keramik alumina

Keramik alumina adalah padatan atau bubuk kristal putih dengan stabilitas kimia dan sifat mekanis yang luar biasa. Sebagai bahan restorasi gigi, alumina memiliki warna dan daya hantar cahaya yang sesuai dengan gigi asli, memenuhi persyaratan estetika, dan memiliki keunggulan toksisitas yang lemah terhadap jaringan fibrosa secara in vitro.

(2) Keramik zirkonia

Pada akhir abad ke-20, zirkonia dikembangkan sebagai bahan restorasi gigi. Keramik zirkonia memiliki ketahanan aus yang signifikan, ketahanan korosi, dan ketahanan suhu tinggi, efek optik yang baik, cocok untuk restorasi gigi, dan memiliki kekuatan tinggi. Zirkonia memiliki stabilitas yang kuat dan biokompatibilitas yang baik. Dibandingkan dengan alumina, zirkonia memiliki ketahanan aus dan ketangguhan yang lebih tinggi. Zirkonia cocok untuk produksi katup, tulang buatan keramik komposit, sendi pinggul, tulang, dan akar gigi.

(3) Kaca bioaktif

Kaca bioaktif adalah biomaterial buatan yang dapat berikatan dengan jaringan tulang dan terhubung dengan jaringan lunak pada saat yang bersamaan. Kaca ini memiliki sifat yang sangat baik seperti biokompatibilitas, toksisitas rendah, pengarah tulang dan pembentukan tulang, serta memiliki efek hemostasis dan antibakteri yang baik. Kaca ini dapat mencapai fungsi biologis dan fisiologis tertentu saat ditanamkan ke dalam tubuh. Kaca bioaktif dapat digunakan sebagai transplantasi tulang, bahan pengisi tulang, bahan pemeliharaan dan rekonstruksi tulang alveolar, dan bahan pelapis implan mulut.

(4) Keramik hidroksiapatit

Hidroksiapatit termasuk dalam sistem kristal heksagonal dan merupakan keramik bioaktif yang khas. Komposisinya mendekati komponen anorganik jaringan tulang alami dan memiliki biokompatibilitas yang baik. Kaca ini tidak hanya aman dan tidak beracun saat ditanamkan ke dalam tubuh, tetapi juga dapat melakukan pertumbuhan tulang. Ini adalah bahan bioaktif yang sangat baik. Sering digunakan dalam bidang kedokteran mulut untuk perbaikan cacat tulang periodontal dan implan akar gigi tiruan.

(5) Keramik trikalsium fosfat

Trikalsium fosfat adalah keramik kalsium fosfat penting dengan biokompatibilitas dan biotoksisitas yang baik. Trialsium fosfat dapat dibuat menjadi komponen struktural berongga dengan ukuran dan bentuk tertentu sesuai dengan persyaratan laju degradasi berbagai bagian dan sifat tulang yang berbeda, dan dapat digunakan untuk mengobati berbagai penyakit ortopedi. Selain itu, trikalsium fosfat memiliki karakteristik biologis yang menginduksi regenerasi tulang periapikal dan pembentukan jembatan kalsium pulpa, dan banyak digunakan dan dihargai dalam bidang kedokteran mulut.

(6) Porselen feldspar

Porselen feldspar adalah kaca feldspar borosilikat dengan struktur butiran tidak teratur yang terdistribusi dalam matriks kaca. Ini digunakan dalam veneer gigi anterior, mahkota penuh, dan inlay gigi posterior. Ini memiliki efek estetika yang baik dan abrasi yang dekat dengan gigi alami. Setelah digiling dan dipoles, dapat digunakan di mulut.

(7) Keramik kaca

Keramik kaca adalah padatan polikristalin dengan distribusi fase kaca dan fase kristal yang seragam dan padat dalam matriks kaca yang diperoleh melalui serangkaian prosedur perlakuan panas. Keramik kaca juga disebut kaca mikrokristalin. Keramik kaca telah menjadi bahan pilihan untuk restorasi estetika gigi anterior karena daya hantar dan saturasinya yang mendekati gigi asli. Keramik kaca tidak hanya memiliki ketahanan korosi dan ketahanan aus yang sangat baik, tetapi juga kekuatan lentur dan ketangguhan patahnya dapat dikontrol dengan menyesuaikan proses perlakuan panas dari proses kristalisasi. Oleh karena itu, produk yang cocok untuk berbagai penggunaan telah dikembangkan satu demi satu.

(8) Keramik komposit

Keramik komposit adalah jenis baru bahan komposit resin-keramik yang menggabungkan karakteristik keramik tradisional dengan bahan proses resin baru. Keunggulannya adalah dapat direalisasikan menggunakan teknologi CAD/CAM. Selain itu, karena keramik komposit mengandung sejumlah besar komponen resin, setelah restorasi rusak, mudah untuk memperbaikinya dengan resin.

Kunci untuk meningkatkan efisiensi ball mill

Faktor-faktor yang memengaruhi efisiensi penggilingan

Efisiensi penggilingan merupakan indikator penting kinerja ball mill, yang sangat penting untuk meningkatkan efisiensi pemrosesan mineral dan mengurangi konsumsi energi.

Sifat material merupakan faktor dasar, dan karakteristik kekerasan, ketangguhan, kepadatan, dan fraktur memengaruhi kesulitan penggilingan.

Parameter pengoperasian pabrik memiliki dampak yang signifikan terhadap efisiensi, seperti kecepatan, laju pengisian, ukuran dan jenis media. Mengoptimalkan kecepatan dapat memaksimalkan dampak dan gesekan, dan laju pengisian yang tepat memastikan kontak yang efektif antara material dan media. Jenis dan ukuran media penggilingan juga penting. Media dengan material dan ukuran yang berbeda akan memengaruhi efisiensi penggilingan. Memilih media yang tepat dapat meningkatkan efek penggilingan.

Pilihan proses penggilingan juga memengaruhi efisiensi. Penggilingan basah cocok untuk kebutuhan partikel halus, dan penggilingan kering cocok untuk material dengan kadar air rendah.

Desain dan perawatan pabrik juga penting. Desain struktural memengaruhi efisiensi penggilingan, dan perawatan yang tidak tepat akan mengurangi efisiensi.

Kecepatan ball mill

Menurut teorema energi kinetik, ketika massa suatu benda konstan, semakin besar kecepatan benda tersebut, semakin tinggi energi yang dibawanya. Demikian pula, semakin besar kecepatan tabung penggiling ball mill, semakin besar energi penghancuran dan penggilingan yang dibawa oleh partikel media partikel, dan semakin baik efek penghancuran dan penggilingan, tetapi mungkin ada masalah seperti peningkatan konsumsi energi, peningkatan kehilangan media partikel itu sendiri, dan pemanasan yang parah dalam tabung penggiling; jika kecepatan tabung penggiling terlalu rendah, energi yang dibawa oleh media partikel mungkin tidak cukup untuk mencapai penghancuran dan penggilingan material, dan tidak akan memainkan peran penggilingan.

Laju pengisian media partikel

Laju pengisian mengacu pada rasio volume internal tabung penggiling yang ditempati oleh media partikel dalam keadaan longgar dengan volume aktual tabung penggiling. Laju pengisian media partikel dalam tabung penggiling merupakan salah satu faktor utama yang memengaruhi efisiensi penggilingan.

Ukuran partikel media partikel

Menurut persamaan impuls objek, objek dengan massa yang berbeda membawa energi kinetik yang berbeda pada kecepatan yang sama. Dalam media partikel dari bahan yang sama, ukuran partikel menentukan massa satu partikel. Oleh karena itu, memilih ukuran partikel media partikel yang tepat dapat secara efektif meningkatkan efisiensi penggilingan.

Rasio bola

Rasio bola adalah rasio bahan terhadap media penggilingan, yang juga memiliki dampak signifikan pada efisiensi penggilingan. Rasio bola yang tepat dapat memastikan bahwa media penggilingan secara efektif mentransfer energi ke bahan. Penentuan rasio bola perlu mempertimbangkan karakteristik bahan, jenis penggilingan, dan kehalusan penggilingan yang diharapkan.

Volume air penggilingan

Selama proses penggilingan basah, volume air penggilingan memiliki dampak langsung pada efisiensi penggilingan dan konsentrasi bubur. Fluiditas bubur perlu dikontrol dengan menyesuaikan volume air untuk memastikan interaksi yang baik antara media dan bahan, sekaligus menghindari kelebihan beban penggilingan dan mengurangi efisiensi penggilingan.

Ukuran dan rasio bola baja

Dalam pengoperasian ball mill, bola baja merupakan media penggilingan, dan ukuran serta rasionya memiliki pengaruh yang menentukan terhadap efisiensi penggilingan. Ukuran dan rasio bola baja yang tepat dapat secara efektif meningkatkan efisiensi penggilingan material, mengurangi konsumsi energi, dan memperpanjang masa pakai ball mill.

Peningkatan proses dan peralatan

Sarana utama lainnya untuk meningkatkan laju pengoperasian ball mill adalah peningkatan proses dan peralatan. Dengan terus berkembangnya teknologi modern dan kemajuan ilmu material, proses dan peralatan ball mill tradisional menghadapi kebutuhan untuk ditingkatkan dan diubah.

Analisis dan pencegahan kesalahan

Efisiensi pengoperasian dan stabilitas ball mill secara langsung memengaruhi kualitas dan efisiensi seluruh proses produksi. Namun, dalam proses pengoperasian jangka panjang, karena pengaruh berbagai faktor internal dan eksternal, ball mill sering kali mengalami berbagai kesalahan, seperti suhu bantalan utama yang tinggi, suara pengoperasian yang tidak normal, perut yang membuncit, dan masalah lainnya, yang tidak hanya akan memengaruhi efisiensi produksi, tetapi juga dapat menyebabkan kerusakan peralatan dan meningkatkan biaya produksi.