Pemikiran untuk meningkatkan efisiensi penggilingan pabrik

Faktor-faktor yang mempengaruhi efisiensi penggilingan mencakup berbagai aspek, seperti apakah desain proses, tata letak, pemilihan peralatan, bahan baku, pemilihan parameter proses, dll. masuk akal, apakah pelatihan personel dan tingkat operasi, manajemen sistem sudah ada, dll. Umumnya berbicara, desain proses, tata letak, dan pemilihan peralatan bersifat tetap setelah pabrik dibangun dan sulit diubah. Untuk mencapai atau bahkan melampaui tujuan desain, hal ini bergantung pada manajemen, pengendalian operasi, dan transformasi teknis. Seperti pengelolaan bahan baku; pemilihan parameter proses; penyesuaian struktur pabrik; dan kualitas operator, stabilitas kendali, dll.

1. Perubahan dan respon terhadap material yang masuk ke pabrik

1.1 Ukuran partikel bahan yang masuk ke pabrik

Sistem penggilingan semen perusahaan adalah pabrik sirkuit terbuka yang dimodifikasi dengan roller press pra-pabrik. Karena ekstrusi dan penghancuran roller press pra-pabrik, dan kemudian dispersi dan klasifikasi, ukuran partikel dan kemampuan penggilingan bahan yang memasuki pabrik telah meningkat pesat. Ukuran partikel asli bahan yang masuk ke pabrik adalah 20-40 mm, dan setelah transformasi, sebagian besar bahan yang masuk ke pabrik berbentuk bubuk.

1.2 Kemampuan penggilingan bahan yang masuk ke pabrik

Di antara material yang masuk ke pabrik, yang paling sulit untuk digiling adalah klinker. Klinker memiliki struktur yang padat, kristalisasi yang baik, dan tidak mudah digiling.

1.3 Kadar air bahan yang masuk ke pabrik

Dikombinasikan dengan analisis ahli dan beberapa pengujian, berdasarkan pengalaman kami, kadar air komprehensif bahan yang masuk ke pabrik dikendalikan pada sekitar 2,0%.

1.4 Suhu bahan yang masuk ke pabrik

Temperatur bahan yang masuk ke pabrik juga mempunyai pengaruh yang besar terhadap keluaran pabrik dan kualitas semen. Suhu bahan yang masuk ke pabrik sesuai dengan peran pengeringan yang baik, dan juga dapat secara efektif mengontrol suhu di pabrik untuk memastikan kondisi penggilingan yang baik dan menghindari "pembungkus bola" dan dehidrasi gipsum.

2. Penyesuaian bola baja dan tempa baja

Bola baja dan baja tempa masih umum digunakan dalam produksi semen sebagai media penggilingan. Selain kebutuhan material, gradasi dan tingkat pengisian merupakan dua indikator penting. Masuk akal atau tidak, tidak hanya berdampak langsung pada kualitas produksi semen, tetapi juga berdampak pada konsumsi daya semen, yang secara langsung berdampak pada perubahan biaya. Dengan penerapan standar semen baru di negara saya dan peningkatan persyaratan konstruksi beton, persyaratan yang lebih tinggi diterapkan pada kehalusan semen dan gradasi partikel, dan dengan demikian persyaratan yang lebih tinggi diterapkan pada sistem penggilingan semen. Oleh karena itu, dalam pengelolaan produksi semen kedua hal tersebut perlu mendapat perhatian.

3. Penyesuaian struktur pabrik

Pabrik semen umumnya dibagi menjadi 2 hingga 3 ruang. Menurut situasi perusahaan, setelah menambahkan sistem pengepresan rol pra-penggilingan, ukuran partikel penggilingan berkurang secara signifikan, fungsi penghancuran dan penggilingan kasar pada ruang pertama melemah, dan panjang ruang kedua dan ketiga bertambah. untuk meningkatkan kapasitas penggilingan. Pada saat yang sama, pelat pelapis, bentuk pelat partisi, dan ukuran lubang jeruji juga disesuaikan, dan alat penyaringan ditambahkan di dalam gilingan, yang memiliki efek yang baik. Selain itu, bantalan pabrik diubah dari bantalan geser menjadi bantalan gelinding, yang mengurangi arus awal dan arus kerja, mengurangi jumlah perawatan, dan meningkatkan laju operasi. Karena pengurangan penggunaan daya, sejumlah bola baja dan beban penempaan baja dapat ditambahkan, sehingga efisiensi motor meningkat, pekerjaan yang tidak berguna berkurang, dan output per jam dapat ditingkatkan, yang meningkatkan efek pengoperasian mesin. pabrik.

Aplikasi bubuk mikro silikon bernilai tinggi

![]()

Serbuk mikro silikon adalah bahan non-logam anorganik yang tidak beracun, tidak berbau, bebas polusi, terbuat dari kuarsa alami (SiO2) atau kuarsa leburan (SiO2 amorf setelah kuarsa alami dilebur pada suhu tinggi dan didinginkan) melalui berbagai proses seperti penghancuran, penggilingan bola (atau getaran, penggilingan aliran udara), flotasi, pencucian dan pemurnian asam, dan pengolahan air dengan kemurnian tinggi.

1 Aplikasi pada laminasi berlapis tembaga

Bubuk mikro silikon adalah pengisi fungsional. Ketika ditambahkan ke laminasi berlapis tembaga, dapat meningkatkan insulasi, konduktivitas termal, stabilitas termal, ketahanan asam dan alkali (kecuali HF), ketahanan aus, ketahanan api, kekuatan lentur dan stabilitas dimensi laminasi, mengurangi laju ekspansi termal. laminasi, dan meningkatkan konstanta dielektrik dari laminasi berlapis tembaga. Pada saat yang sama, karena bahan mentah yang melimpah dan harga bubuk mikro silikon yang rendah, hal ini dapat mengurangi biaya laminasi berlapis tembaga, sehingga penerapannya dalam industri laminasi berlapis tembaga menjadi semakin luas.

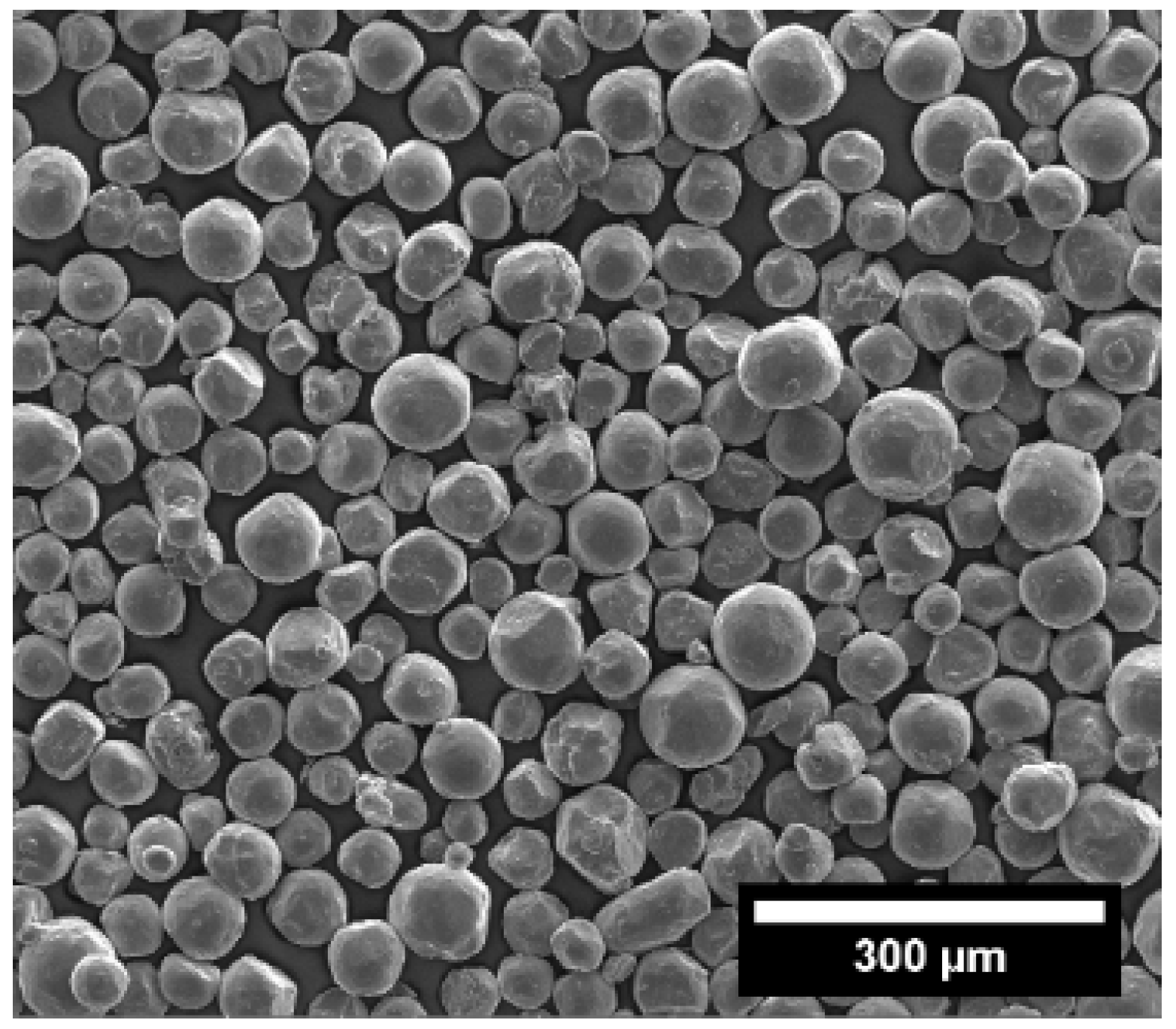

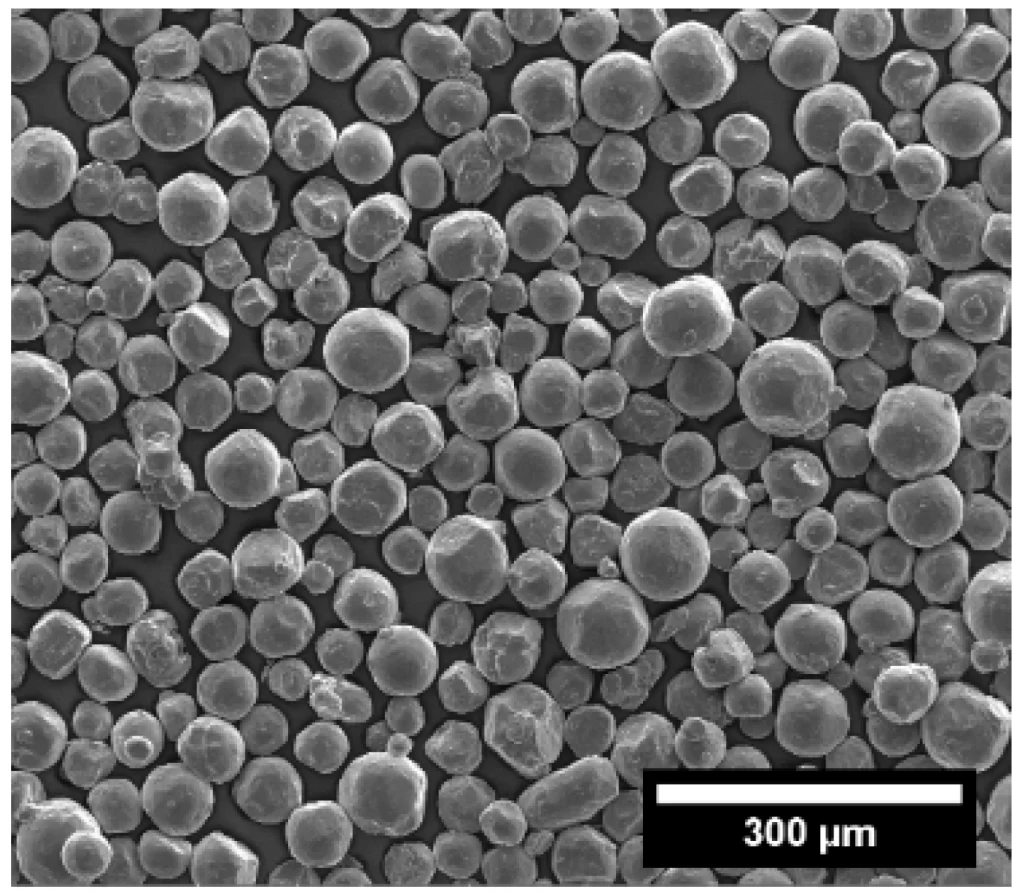

Bubuk silikon kristal ultrahalus

Ukuran partikel rata-rata bubuk silikon ultrahalus yang saat ini digunakan dalam laminasi berlapis tembaga adalah 1-10 mikron. Ketika substrat produk elektronik berkembang menjadi sangat tipis, bahan pengisi harus memiliki ukuran partikel yang lebih kecil. Di masa depan, laminasi berlapis tembaga akan menggunakan bahan pengisi ultrahalus dengan ukuran partikel rata-rata sekitar 0,5-1 mikron.

Bubuk silikon menyatu

Bubuk silikon leburan adalah bubuk yang terbuat dari kuarsa alami, yang dilebur pada suhu tinggi dan didinginkan dengan silikon dioksida amorf sebagai bahan baku utama, kemudian diproses dengan proses unik. Susunan struktur molekulnya berubah dari susunan teratur menjadi susunan tidak teratur. Karena kemurniannya yang tinggi, ia memiliki sifat kimia yang stabil seperti koefisien ekspansi linier yang sangat rendah, radiasi elektromagnetik yang baik, dan ketahanan terhadap korosi kimia, dan sering digunakan dalam produksi laminasi berlapis tembaga frekuensi tinggi.

Bubuk mikro silikon komposit

Bubuk mikro silikon komposit adalah bahan bubuk silikon dioksida fase kaca yang terbuat dari kuarsa alami dan mineral non-logam anorganik lainnya (seperti kalsium oksida, boron oksida, magnesium oksida, dll.) melalui peracikan, peleburan, pendinginan, penghancuran, penggilingan, penilaian dan proses lainnya. Kekerasan Mohs dari bubuk mikro silikon komposit adalah sekitar 5, yang jauh lebih rendah dibandingkan dengan bubuk mikro silikon murni.

Bubuk mikro silikon bulat

Bubuk mikro silikon bulat adalah bahan bubuk mikro silikon bulat dengan partikel seragam, tidak ada sudut tajam, luas permukaan spesifik kecil, fluiditas baik, tegangan rendah dan kepadatan curah kecil, yang terbuat dari bubuk mikro silikon sudut tidak beraturan terpilih sebagai bahan baku dan diproses dengan suhu tinggi di dekatnya metode leleh dan mendekati bola.

Bubuk mikro silikon aktif

Menggunakan bubuk mikro silikon yang diolah secara aktif sebagai pengisi dapat secara signifikan meningkatkan kompatibilitas bubuk mikro silikon dan sistem resin, dan selanjutnya meningkatkan ketahanan terhadap kelembapan dan panas serta keandalan papan berlapis tembaga. Saat ini, produk bubuk mikro silikon aktif dalam negeri belum ideal karena hanya dicampur dengan bahan penggandeng silikon. Serbuknya mudah menggumpal bila dicampur dengan resin. Banyak paten asing telah mengusulkan pengobatan aktif bubuk mikro silikon.

2 Aplikasi pada bahan pot resin epoksi kelas atas

Bahan pot resin epoksi banyak digunakan dalam proses pot pembuatan perangkat elektronik. Pot adalah proses operasi yang menggunakan bahan pot untuk mengatur, merakit, mengikat, menyambung, menyegel, dan melindungi berbagai bagian perangkat listrik secara wajar sesuai dengan persyaratan yang ditentukan. Fungsinya untuk memperkuat keutuhan perangkat elektronik, meningkatkan ketahanannya terhadap benturan dan getaran luar, meningkatkan isolasi antara komponen internal dan sirkuit perangkat elektronik, menghindari paparan langsung komponen internal dan sirkuit perangkat elektronik, serta meningkatkan ketahanan air, tahan debu. dan kinerja perangkat elektronik yang tahan lembab.

3 Aplikasi dalam senyawa cetakan epoksi

Senyawa cetakan epoksi (EMC), juga dikenal sebagai senyawa cetakan resin epoksi atau senyawa cetakan epoksi, adalah senyawa cetakan bubuk yang terbuat dari resin epoksi sebagai resin dasar, resin fenolik berkinerja tinggi sebagai bahan pengawet, bubuk mikro silikon dan bahan pengisi lainnya, dan berbagai aditif. 97% bahan kemasan sirkuit terpadu (IC) global menggunakan senyawa cetakan epoksi (EMC). Proses pencetakannya adalah dengan mengekstrusi EMC ke dalam rongga cetakan khusus dengan cara mentransfer molding, menyematkan chip semikonduktor di dalamnya, dan menyelesaikan pencetakan cross-linking dan curing untuk membentuk perangkat semikonduktor dengan tampilan struktural tertentu. Dalam komposisi EMC, bubuk mikro silikon adalah bahan pengisi yang paling banyak digunakan, menyumbang 70% hingga 90% dari berat senyawa cetakan epoksi.

Persyaratan mutu pasir kuarsa untuk berbagai jenis kaca

Silikon dioksida adalah struktur utama kaca, yang dapat memastikan bahwa kaca memiliki kekuatan tinggi dan stabilitas kimia yang baik. Oleh karena itu, pasir kuarsa merupakan bahan baku mineral industri terpenting dalam industri kaca, antara lain kaca lembaran, kaca harian, kaca ultra putih, kaca fotovoltaik, kaca kuarsa, dll.

Persyaratan mutu pasir kuarsa dalam industri kaca terutama tercermin dalam tiga aspek: komposisi kimia, stabilitas, dan ukuran partikel. Produk kaca yang berbeda memiliki persyaratan kualitas yang berbeda untuk pasir kuarsa.

1. Kaca datar

Pasar hilir kaca lembaran yang berbeda memiliki persyaratan berbeda untuk indikator pasir kuarsa. Menurut komposisi kimia dan ukuran partikelnya, pasir kuarsa yang digunakan di seluruh industri kaca lembaran dapat dibagi menjadi dua jenis: Kelas I dan Kelas II. Kelas I mempunyai kandungan Al2O3 yang rendah, dan Kelas II mempunyai kandungan Al2O3 yang tinggi.

2. Gelas harian

Produk kaca sehari-hari terutama meliputi gelas botol, gelas perkakas, gelas instrumen dan gelas farmasi, yang menyediakan berbagai kemasan dan memenuhi kebutuhan konsumsi sosial untuk industri seperti makanan, pembuatan bir, minuman dan obat-obatan. Pasir kuarsa merupakan bahan baku dengan jumlah batch kaca harian terbesar. Suhu leleh pasir kuarsa mencapai sekitar 1730℃, dan ukuran partikel kuarsa memiliki pengaruh terbesar pada pembentukan kaca.

Dalam produksi sebenarnya, partikel kuarsa harus berbentuk sudut, dengan luas permukaan yang besar, dan kumpulannya tidak mudah untuk distratifikasi. Kisaran ukuran partikel adalah 60-140 mesh.

3. Kaca ultra-putih

Kaca ultra-putih adalah bahan kaca baru dengan transmisi cahaya yang sangat tinggi (transmisi cahaya ≥ 91,5%), kandungan pengotor besi pada dasarnya dikontrol antara 100~150ppm dan tampilannya sangat transparan. Nama lain dari kaca ultra putih adalah kaca dengan besi rendah dan kaca dengan transparansi tinggi.

Bahan baku untuk produksi kaca ultra-putih terutama meliputi pasir kuarsa, feldspar, dolomit, batu kapur, alkali berat, aluminium hidroksida, natrium sulfat, natrium piroantimonat dan antimon trioksida, dll., dan persyaratan persentase berbagai bahan baku sangat tinggi. ketat. Untuk memenuhi persyaratan penggunaan kaca ultra-putih, industri memiliki peraturan ketat mengenai komposisi kaca ultra-putih.

4. Kaca fotovoltaik

Kaca fotovoltaik terutama dipasang pada lapisan terluar modul fotovoltaik untuk memblokir pengaruh kelembapan dan gas korosif, serta melindungi sel dan elektroda. Dibandingkan dengan kaca biasa, kaca fotovoltaik harus memiliki kandungan besi yang rendah, transmisi cahaya yang tinggi, ketahanan benturan, ketahanan korosi, ketahanan suhu tinggi dan karakteristik lainnya. Kaca pelampung ultra-putih dan kaca gulung ultra-putih dapat memenuhi persyaratan di atas. Diantaranya, kaca gulung ultra-putih digunakan untuk sel silikon kristal dan merupakan produk utama kaca fotovoltaik, sedangkan kaca pelampung ultra-putih banyak digunakan untuk sel film tipis.

Ion besi dalam pasir kuarsa mudah diwarnai. Untuk memastikan transmisi sinar matahari yang tinggi pada kaca asli, kandungan besi pada kaca fotovoltaik harus lebih rendah dari pada kaca biasa. Pasir kuarsa besi rendah dengan kemurnian silikon tinggi dan kandungan pengotor rendah harus digunakan.

5. Kaca kuarsa

Kaca kuarsa dikenal sebagai “mahkota” bahan kaca. Ini adalah kaca dengan SiO2 sebagai komponen tunggal dan memiliki sifat mekanik, termal, optik, dan listrik yang luar biasa. Ia memainkan peran yang tak tergantikan dalam semikonduktor, perangkat optik, komunikasi optik, energi surya dan industri lainnya. Pasir kuarsa dengan kemurnian tinggi saat ini menjadi bahan baku utama pengganti bijih kristal dan peleburan kaca kuarsa. Kaca kuarsa yang diproduksi melalui proses peleburan listrik dan proses pemurnian gas menggunakan pasir kuarsa dengan kemurnian tinggi sebagai bahan bakunya.

Pengenalan Peralatan Penggilingan Ultrahalus Bubuk Pigmen

Ukuran partikel merupakan salah satu indikator penting pigmen. Secara umum, partikel pigmen harus memiliki bentuk fisik yang stabil, ukuran partikel yang seragam, dan kemampuan dispersi yang baik tanpa aglomerasi atau pengendapan.

Saat ini, peralatan penggilingan ultrahalus yang umum mencakup pabrik aliran udara, penggiling ultrahalus dampak mekanis, pabrik bola pengadukan, pabrik pasir, pabrik getaran, pabrik koloid, penggiling jet bertekanan tinggi, pabrik bola planet, pabrik rol, pabrik rol cincin, dll.

1. Pabrik aliran udara

Pabrik aliran udara adalah salah satu peralatan penggilingan ultrahalus yang paling penting, dan kehalusan produk umumnya dapat mencapai 1-45μm.

Prinsip bekerja:

Gunakan udara bertekanan tinggi, gas inert, atau uap super panas untuk mengembang dan mendinginkan guna membentuk bidang aliran berkecepatan tinggi, mendorong partikel material untuk bertabrakan, bergesekan, dan geser satu sama lain di bidang aliran jet untuk mencapai kehalusan material. Tipe umum termasuk tipe datar, tipe jet terbalik fluidized bed, tipe tabung sirkulasi, tipe semprotan berlawanan, tipe target dan puluhan spesifikasi.

2. Alat semprot ultrahalus dampak mekanis

Pulverizer ultrafine dampak mekanis adalah peralatan penghancuran ultrafine yang banyak digunakan dalam industri mineral non-logam dalam negeri. Kehalusan produk umumnya dapat mencapai d97=10μm, yang disebut 1250 mesh. Ini dapat menghasilkan produk bubuk ultrahalus dengan d97=5-7μm setelah dilengkapi dengan pengklasifikasi halus berkinerja tinggi.

Prinsip bekerja:

Menggunakan benda yang berputar (batang, palu, bilah, dll.) yang berputar dengan kecepatan tinggi di sekitar sumbu horizontal atau vertikal, umpan terkena dampak yang keras, menyebabkannya terbentur dan bertabrakan dengan benda atau partikel tetap, dan peralatan penggilingan ultrahalus yang menghancurkan partikel dengan kekuatan yang lebih kuat memiliki dua efek penghancuran, benturan dan gesekan, dan juga memiliki aliran udara yang menghancurkan.

3. Pengadukan ball mill

Ball mill pengaduk adalah jenis peralatan penggilingan ultrahalus yang terdiri dari silinder stasioner berisi media penggilingan dan pengaduk berputar. Kehalusan produk bisa mencapai kurang dari 1μm.

Prinsip bekerja:

Media pengadukan diaduk oleh pengaduk untuk menghasilkan gerakan tidak teratur, dan material terkena benturan atau guncangan, geser, gesekan dan efek lain untuk menghancurkan material, termasuk pabrik pengadukan intermiten, pabrik pengadukan terus menerus, pabrik pengaduk spiral, pabrik menara, mesin penggilingan dan pengelupasan, dll.

4. Pabrik pasir

Penggilingan pasir adalah bentuk lain dari penggilingan berpengaduk, dinamakan demikian karena awalnya menggunakan pasir alam dan manik-manik kaca sebagai media penggilingan. Hal ini dapat dibagi menjadi tipe terbuka dan tipe tertutup, yang masing-masing dapat dibagi menjadi tipe vertikal dan horizontal.

Prinsip bekerja:

Slurry yang telah diaduk dan dicampur dalam slurry barel dengan kecepatan tinggi dipompa ke dalam ruang penggilingan tertutup dengan cara dipompa, dan bersentuhan dengan media penggilingan yang berputar dengan kecepatan tinggi, sehingga partikel padat pada material dan media penggilingan menghasilkan lebih kuat. tumbukan, gesekan dan efek geser satu sama lain, sehingga mempercepat penggilingan partikel dan membubarkan agregat.

5. Pabrik getaran

Pabrik getar adalah peralatan penggilingan halus dan penggilingan ultrahalus yang menggunakan media penggilingan (berbentuk bola atau batang) untuk membenturkan, menggosok, menggeser, dan efek lain pada material dalam silinder bergetar frekuensi tinggi untuk menghancurkan material. Ia dapat memproses produk bubuk ultrahalus dengan ukuran partikel rata-rata 1μm atau bahkan kurang dari 1μm. Untuk bahan dengan kerapuhan lebih besar, produk submikron dapat diperoleh dengan relatif mudah.

6. Pabrik koloid

Pabrik koloid adalah jenis peralatan baru untuk pemrosesan partikel ultrahalus basah, cocok untuk berbagai jenis emulsifikasi, dispersi, penghancuran, dan penggilingan. Ukuran partikel produk olahannya bisa mencapai beberapa mikron hingga kurang dari 1 mikron.

7. Penghancur jet bertekanan tinggi

Peralatan jenis ini menggunakan gaya tumbukan yang kuat dari jet bertekanan tinggi dan efek kavitasi setelah tekanan dikurangi secara tiba-tiba untuk menghancurkan material akibat benturan dan ledakan. Ukuran partikel rata-rata produk dapat disesuaikan dalam kisaran 1-20μm.

8. Pabrik rol cincin, pabrik rol tekanan

Pabrik rol cincin dan pabrik rol tekanan keduanya menggunakan ekstrusi lapisan material dan teknologi penghancuran untuk mencapai penghancuran material yang sangat halus. Artinya, material menghasilkan konsentrasi tegangan di bawah tekanan tinggi, menyebabkan retakan dan pemuaian, dan kemudian menghasilkan banyak retakan mikro, membentuk retakan permukaan dan akhirnya mencapai penghancuran material.

Lima alasan yang dapat menyebabkan rendahnya efisiensi penggilingan ball mill

Efisiensi penggilingan ball mill dipengaruhi oleh banyak faktor, antara lain: pergerakan bola baja di dalam tong, kecepatan putaran, penambahan dan ukuran bola baja, level material, dan penggunaan alat bantu penggilingan. Faktor-faktor ini berdampak pada efisiensi ball mill sampai batas tertentu.

1. Pola pergerakan bola baja di dalam tong

Tepatnya, sampai batas tertentu, pola pergerakan media penggilingan di dalam tong mempengaruhi efisiensi penggilingan ball mill.

Lingkungan kerja ball mill dibagi menjadi beberapa kategori berikut:

(1) Pada daerah sekeliling dan gerak jatuh, jumlah pengisian pada laras sedikit atau bahkan tidak ada, sehingga material dapat melakukan gerak melingkar beraturan atau gerak jatuh pada laras, dan kemungkinan tumbukan antar bola baja meningkat. , menyebabkan keausan antara bola baja dan liner, yang selanjutnya mengurangi efisiensi ball mill;

(2) Di area gerak jatuh, jumlah pengisiannya sesuai. Pada saat ini, bola baja berdampak pada material, membuat efisiensi ball mill relatif tinggi;

(3) Di area sekitar pusat ball mill, bola baja mempunyai gerakan melingkar atau campuran gerakan jatuh dan gerakan jatuh, yang membatasi jangkauan gerak bola baja dan mengurangi keausan dan benturan;

(4) Di area kosong, bola baja tidak bergerak. Jika jumlah pengisian terlalu besar, rentang gerak bola baja menjadi kecil atau tidak bergerak, yang akan menyebabkan pemborosan sumber daya dan mudah menyebabkan kegagalan fungsi ball mill.

2. Kecepatan rotasi

Parameter kerja penting dari ball mill adalah laju putaran, yang secara langsung mempengaruhi efisiensi penggilingan ball mill. Saat mempertimbangkan kecepatan rotasi, kecepatan pengisian juga harus dipertimbangkan. Kecepatan pengisian berkorelasi positif dengan kecepatan rotasi. Saat membahas kecepatan rotasi di sini, jaga agar kecepatan pengisian tetap konstan. Tidak peduli bagaimana keadaan gerak beban bola, akan ada laju putaran optimal pada laju pengisian tertentu.

Ketika laju pengisian konstan dan laju putaran rendah, energi yang diperoleh bola baja rendah, dan energi tumbukan pada material juga rendah. Ini mungkin lebih rendah dari ambang batas penghancuran partikel bijih, sehingga berdampak tidak efektif pada partikel bijih, yaitu partikel bijih tidak akan hancur, sehingga efisiensi penggilingan pada kecepatan rendah menjadi rendah.

3. Penambahan dan ukuran bola baja

Jika jumlah bola baja yang ditambahkan tidak sesuai, diameter dan rasio bola tidak masuk akal, maka efisiensi penggilingan akan berkurang. Ball mill mengalami keausan yang lebih besar selama pengoperasian, dan sebagian besar alasannya adalah penambahan bola baja secara manual tidak terkontrol dengan baik, mengakibatkan penumpukan bola baja dan fenomena kemacetan bola, yang pada gilirannya menyebabkan hal-hal tertentu. keausan pada mesin.

4. Tingkat materi

Tingkat material mempengaruhi laju pengisian, yang pada gilirannya mempengaruhi efek penggilingan ball mill. Jika level material terlalu tinggi akan menyebabkan penyumbatan batubara di ball mill. Oleh karena itu, pemantauan tingkat material yang efektif sangatlah penting. Pada saat yang sama, konsumsi energi ball mill juga terkait dengan tingkat material. Untuk sistem pembuatan bubuk tipe penyimpanan antara, konsumsi daya ball mill menyumbang sekitar 70% dari konsumsi daya sistem pembuatan bubuk dan sekitar 15% dari konsumsi daya pabrik. Ada banyak faktor yang mempengaruhi sistem pembuatan bubuk jenis penyimpanan antara, namun di bawah pengaruh banyak faktor, pemeriksaan tingkat material yang efektif sangat diperlukan.

5. Pemilihan kapal

Lapisan ball mill tidak hanya dapat mengurangi kerusakan pada silinder, tetapi juga mentransfer energi ke media penggilingan. Salah satu faktor yang mempengaruhi efisiensi penggilingan ball mill ditentukan oleh permukaan kerja liner. Dalam prakteknya, diketahui bahwa untuk mengurangi kerusakan pada silinder dan meningkatkan efisiensi penggilingan, perlu untuk mengurangi geseran antara media penggilingan dan liner. Oleh karena itu, metode utamanya adalah dengan mengubah bentuk permukaan kerja liner dan meningkatkan koefisien gesekan antara liner dan media penggilingan. Pelapis baja mangan tinggi digunakan sebelumnya, dan sekarang ada pelapis karet, pelapis magnet, pelapis spiral sudut, dll. Pelapis yang dimodifikasi ini tidak hanya memiliki kinerja lebih tinggi daripada pelapis baja mangan tinggi, tetapi juga dapat secara efektif memperpanjang masa pakai bola. pabrik.

Peningkatan yang ditargetkan pada pergerakan bola baja ball mill, kecepatan putaran, penambahan dan ukuran bola baja, level material, dan material liner dapat secara efektif meningkatkan efisiensi penggilingan.

Mengapa pasir kuarsa perlu dimodifikasi?

Alasan mengapa pasir kuarsa perlu dimodifikasi terutama mencakup aspek-aspek berikut:

mengubah sifat permukaan

Modifikasi permukaan pasir kuarsa dapat mengubah sifat fisik dan kimia seperti lipofilisitas, keterbasahan, laju penyerapan minyak dan viskositas. Perubahan ini membantu meningkatkan kinerja pasir kuarsa dalam berbagai aplikasi.

Meningkatkan kompatibilitas dengan polimer organik

Ketika pasir kuarsa digunakan sebagai pengisi, sangat penting untuk meningkatkan kompatibilitas, afinitas, dispersi dan fluiditasnya dengan polimer organik. Melalui modifikasi permukaan, sifat-sifat ini dapat ditingkatkan secara signifikan, sehingga pasir kuarsa dapat tercampur dan digabungkan dengan lebih baik dengan bahan seperti resin.

Meningkatkan kinerja adsorpsi

Modifikasi permukaan pasir kuarsa juga dapat meningkatkan kinerja adsorpsi ion logam berat. Misalnya, dengan memodifikasinya dengan garam logam seperti aluminium klorida dan magnesium klorida, efek adsorpsi pasir kuarsa pada ion logam berat dapat ditingkatkan secara signifikan.

Perluas area aplikasi

Modifikasi permukaan merupakan cara efektif untuk membuka bidang aplikasi baru pasir kuarsa. Melalui modifikasi, bahan filter yang dimodifikasi dengan kinerja adsorpsi yang sangat baik dan kekuatan mekanik tertentu dapat dibuat, yang banyak digunakan dalam pengolahan air, pemurnian udara dan bidang lainnya.

Meningkatkan nilai industri dan nilai tambah

Modifikasi permukaan pasir kuarsa tidak hanya mengoptimalkan sifat-sifatnya, tetapi juga meningkatkan nilai industri dan nilai tambah. Hal ini sangat penting untuk mencapai pemanfaatan yang efisien dan manfaat ekonomi dari pasir kuarsa.

Mengatasi keterbatasan kepraktisan

Karena permukaan pasir kuarsa yang halus dan situs aktif yang terbatas, mudah menyebabkan saturasi yang cepat pada situs adsorpsi, sehingga mempengaruhi efek penerapan praktisnya. Melalui modifikasi permukaan, situs aktif di permukaan dapat ditingkatkan, sehingga meningkatkan kepraktisannya dalam media filter dan aspek lainnya.

Pasir kuarsa perlu dimodifikasi untuk mengoptimalkan sifat fisik dan kimianya, meningkatkan kompatibilitasnya dengan bahan lain, meningkatkan kinerja adsorpsi, memperluas area penerapannya, dan meningkatkan nilai industri dan nilai tambah, sehingga dapat lebih memenuhi kebutuhan modern. industri untuk persyaratan Material berkinerja tinggi.

Bubuk kelas atas mana yang memerlukan modifikasi permukaan?

Bubuk kelas atas yang memerlukan modifikasi permukaan terutama mencakup bubuk anorganik dan bubuk ultrahalus. Berikut adalah contoh spesifik dan alasannya:

Bubuk anorganik

Bubuk anorganik seperti silika berpori, bubuk silika, dll. dapat meningkatkan kandungan hidroksil permukaannya melalui modifikasi permukaan dan meningkatkan efek hidrasi, sehingga meningkatkan kompatibilitas dan sifat mekaniknya pada material komposit. Selain itu, modifikasi permukaan bubuk anorganik juga dapat meningkatkan kilap, daya pewarnaan, daya sembunyi, retensi warna, dan ketahanan terhadap cuaca.

Bubuk ultrahalus

Karena bubuk ultrahalus memiliki ukuran partikel yang kecil dan energi permukaan yang tinggi serta rentan terhadap aglomerasi, modifikasi permukaan diperlukan untuk mencegah aglomerasi dan memberikan fungsi baru, seperti hidrofilisitas atau lipofilisitas. Misalnya, dalam industri kosmetik, modifikasi permukaan serbuk tidak hanya harus menghalangi aktivitas katalitiknya, namun juga memberikan fungsionalitas yang diperlukan.

Bubuk logam

Teknologi modifikasi permukaan serbuk logam dapat digunakan untuk memperpanjang masa pakai suku cadang dan meningkatkan kinerja, sehingga memungkinkan untuk menyiapkan bahan serbuk logam dengan kinerja yang lebih baik.

Modifikasi permukaan serbuk ini biasanya melibatkan metode fisik, kimia atau mekanis untuk mengubah sifat fisik dan kimia permukaan bahan serbuk untuk memenuhi kebutuhan aplikasi tertentu. Misalnya, permukaan silika berpori dapat diaktifkan dengan radiasi gelombang mikro dan perlakuan plasma udara, atau pengubah dapat didistribusikan secara merata pada permukaan luar partikel bubuk menggunakan gaya mekanis seperti ekstrusi, benturan, geser, dan gesekan.

Singkatnya, bubuk kelas atas yang memerlukan modifikasi permukaan terutama mencakup bubuk anorganik, bubuk ultrahalus, dan bubuk logam. Tujuan modifikasi terutama untuk meningkatkan kinerja bedak, meningkatkan fungsionalitas dan meningkatkan kompatibilitas dengan zat lain. Kapasitas.

Apa saja kegunaan bubuk selulosa alami dan bubuk protein?

Terdapat masalah limbah selulosa alami dan protein alami di industri tekstil, pertanian, pembuatan kertas dan bidang lainnya. Selulosa alami dan protein alami yang telah diolah berkali-kali tidak dapat terurai dengan sendirinya dan akan menyebabkan pencemaran lingkungan yang serius. Oleh karena itu, cara mendaur ulang dan memanfaatkan limbah bahan serat alami secara efisien telah menjadi pusat penelitian. Biasanya suatu bahan diolah menjadi bubuk, sifat-sifatnya akan mengalami serangkaian perubahan, seperti luas permukaan spesifik, energi permukaan, aktivitas permukaan, sifat permukaan dan antarmuka, serta kristalinitas.

Penerapan bubuk selulosa alami

(1) Aplikasi medis

Sebagai bahan biomedis baru, bubuk selulosa tidak hanya berfungsi sebagai penghalang alami untuk mencegah alergen bergabung dengan mukosa hidung, tetapi juga dapat mengurangi gejala alergi pada anak yang sensitif terhadap serangga; karena merupakan bubuk selulosa alami, dapat digunakan oleh ibu hamil dan kelompok khusus. menggunakan.

(2) Aplikasi pada makanan dan bahan pengemas

Sebagian besar bahan kemasan makanan saat ini tidak dapat terurai, dan kantong kemasan makanan yang dapat terurai dapat sangat meringankan masalah pencemaran lingkungan. Selulosa tidak beracun dan merupakan sumber daya terbarukan. Ini adalah bahan yang bagus untuk membuat tas kemasan makanan yang mudah terurai.

(3) Penerapan bahan tahan api

Menggunakan bubuk selulosa alami untuk menggantikan sumber karbon pentaerythritol dalam sistem penghambat api intumescent tradisional tidak hanya mengubah kekurangan dari sejumlah besar sumber karbon dan kompatibilitas yang buruk dalam sistem penghambat api intumescent tradisional, tetapi juga meningkatkan jumlah lapisan karbon intumescent dan mengurangi ketahanan api.

(4) Aplikasi dalam penginderaan material

Sensor ultraviolet (UV) nano-seng oksida (ZnO) dapat diproduksi menggunakan metode kimia dua langkah yang sederhana dan berbiaya rendah, sehingga menarik banyak perhatian para peneliti. Penelitian telah menemukan bahwa aktivitas penginderaan UV nano-ZnO dapat ditingkatkan secara signifikan melalui sintesis dengan polimer selulosa.

Penerapan bubuk protein alami

(1) Aplikasi dalam bahan biomedis

Bubuk protein banyak digunakan dalam bahan biomedis karena biodegradasi dan biokompatibilitasnya yang baik. Menggunakan bubuk fibroin sutra dan poliakrilamida untuk membuat hidrogel baru dapat meningkatkan sifat mekanik hidrogel, menjadikannya perekat dan dapat menyembuhkan diri sendiri. Ini memiliki prospek aplikasi yang luas dalam pembalut luka dan kulit buatan yang transparan. Bubuk protein juga memiliki potensi penerapan yang besar dalam pengembangan pembuluh darah buatan berbahan dasar tekstil berdiameter kecil.

(2) Aplikasi pada material komposit

Mencampur bubuk protein alami dengan bahan polimer lain untuk menyiapkan bahan polimer alami baru dapat meningkatkan kinerja pemrosesan, dll., dan memberikan arah baru dalam pembuatan bahan polimer komposit alami-sintetis. Bubuk protein alami, graphene oksida dan nikel katalis digunakan sebagai bahan baku pembuatan material komposit konduktif.

(3) Penerapan bahan tambahan

Bubuk protein ditambahkan ke pelapis sebagai bahan bernapas dan diaplikasikan pada pakaian untuk meningkatkan kemampuan bernapas. Kerugian terbesar dari pelapis yang diterapkan pada kain adalah permeabilitas udara yang buruk. Menambahkan bubuk protein fibroin sutra ke lapisan pelindung yang mencegah radiasi termal meningkatkan permeabilitas pakaian pelindung terhadap uap air dan udara, dan memberikan perbaikan pada kain setelah pelapisan.

Bubuk selulosa dan bubuk protein dengan prospek penerapan yang baik diperoleh dari limbah kain, limbah pertanian dan bahan limbah lainnya, mewujudkan konsep perlindungan lingkungan dari daur ulang limbah. Biodegradabilitas dan biokompatibilitas bubuk selulosa dan bubuk protein bersifat Kapasitif juga banyak digunakan dalam pengobatan dan bahan, namun efisiensi penyiapan bubuk selulosa dan bubuk protein rendah, dan metode penyiapan selulosa yang umum memerlukan sejumlah besar reagen kimia, dan tingkat reaksinya sulit dikendalikan; Metode pembuatan bubuk protein Metode pengeringan tradisional memiliki hasil yang rendah, dan pemisahan sentrifugal dari pelarut rentan terhadap penggumpalan. Berdasarkan permasalahan tersebut, perlu dilakukan inovasi metode penyiapan yang lebih efisien dan konsumsi energi yang rendah sesuai dengan karakteristiknya. Dengan penelitian berkelanjutan terhadap bubuk protein alami terbarukan dan bubuk selulosa alami, semakin banyak bidang aplikasi baru yang dikembangkan, seperti kosmetik dan pelapis. Dalam waktu dekat, bubuk protein alami dan bubuk selulosa alami akan menciptakan nilai lebih besar.

Penerapan aluminium nitrida di bidang konduktivitas termal yang tinggi

Saat ini, penerapan aluminium nitrida di bidang konduktivitas termal tinggi terutama berfokus pada dua aspek: substrat pengemasan dan pengisi konduktif termal.

Bahan substrat kemasan elektronik yang ideal

Substrat pengemasan terutama menggunakan konduktivitas termal yang tinggi dari bahan itu sendiri untuk menghantarkan panas dari chip (sumber panas) guna mencapai pertukaran panas dengan lingkungan eksternal. Untuk perangkat semikonduktor daya, media pengemasan harus memenuhi persyaratan berikut:

(1) Konduktivitas termal yang tinggi;

(2) Cocokkan koefisien muai panas bahan chip;

(3) Memiliki ketahanan panas yang baik, memenuhi persyaratan penggunaan perangkat listrik pada suhu tinggi, dan memiliki stabilitas termal yang baik;

(4) Insulasi yang baik, memenuhi persyaratan interkoneksi listrik dan insulasi perangkat;

(5) Kekuatan mekanik yang tinggi, memenuhi persyaratan kekuatan proses pemrosesan perangkat, pengemasan dan aplikasi;

(6) Harganya sesuai dan cocok untuk produksi dan aplikasi skala besar.

Pengisi konduktif termal

Dengan miniaturisasi dan integrasi tinggi produk elektronik dan perangkatnya, masalah pembuangan panas telah menjadi hambatan penting yang membatasi pengembangan teknologi elektronik, dan bahan komposit konduktif termal seperti bahan antarmuka termal, yang menentukan efek pembuangan panas, telah menarik lebih banyak dan lebih banyak lagi. lebih banyak perhatian.

Saat ini, material komposit konduktif termal komersial umumnya terdiri dari polimer dan pengisi konduktif termal. Karena konduktivitas termal polimer sangat rendah, umumnya kurang dari 0,5W/m·K, konduktivitas termal bahan komposit konduktif termal terutama ditentukan oleh bahan pengisi konduktif termal. Saat ini, bahan pengisi yang paling banyak digunakan di pasaran adalah bahan pengisi oksida yang diwakili oleh Al2O3, dll. Namun, konduktivitas termal intrinsik alumina hanya 38~42W/m·K. Karena keterbatasannya, akan sulit menyiapkan bahan pembuangan panas yang memenuhi persyaratan masa depan. Material komposit konduktif termal dibutuhkan oleh pasar.

Perlu dicatat bahwa meskipun kinerja keseluruhan aluminium nitrida jauh lebih baik daripada aluminium oksida, berilium oksida, dan silikon karbida, dan dianggap sebagai bahan yang ideal untuk substrat semikonduktor yang sangat terintegrasi dan kemasan perangkat elektronik, namun rentan terhadap hidrolisis. dengan menyerap air di udara. Reaksi tersebut menyebabkan permukaan dilapisi dengan film aluminium hidroksida, yang mengganggu jalur konduksi termal dan mempengaruhi transmisi fonon. Selain itu, kandungan isiannya yang besar akan sangat meningkatkan viskositas polimer, yang tidak kondusif untuk proses pencetakan.

Untuk mengatasi masalah di atas, modifikasi permukaan partikel konduktif termal aluminium nitrida harus dilakukan untuk memperbaiki masalah ikatan antarmuka antara keduanya. Saat ini, ada dua metode utama untuk memodifikasi permukaan partikel anorganik. Salah satunya adalah metode reaksi kimia permukaan, yaitu adsorpsi atau reaksi zat bermolekul kecil seperti bahan penggandeng pada permukaan partikel anorganik. Cara lainnya adalah metode pencangkokan permukaan, yaitu reaksi pencangkokan antara monomer polimer dan gugus hidroksil pada permukaan partikel anorganik.

Saat ini yang umum digunakan adalah bahan penggandeng modifikasi permukaan, seperti bahan penggandeng silan dan titanat serta jenis bahan perawatan permukaan lainnya. Dibandingkan dengan metode reaksi kimia permukaan, metode pencangkokan permukaan memiliki fleksibilitas yang lebih besar. Ia dapat memilih monomer dan proses reaksi pencangkokan yang memenuhi kondisi sesuai dengan persyaratan karakteristik yang berbeda.

Penerapan zeolit di berbagai bidang

Selama bertahun-tahun, zeolit telah digunakan terutama untuk pemurnian darah di bidang medis. Di negara-negara maju seperti Eropa dan Amerika Serikat, zeolit yang dimikronisasi telah dipuji sebagai "alat kesehatan alami" di bidang medis.

Karena zeolit sendiri memiliki struktur berpori yang teratur dan ukuran partikel yang kecil, zeolit dapat menyaring molekul, menukar kation, dan menyerap zat logam berat. Oleh karena itu, setelah zeolit masuk ke dalam tubuh manusia, ia dapat menyerap dan mengeluarkan berbagai racun, unsur radioaktif, dan metabolit berbahaya lainnya di dalam tubuh manusia.

Dalam beberapa tahun terakhir, zeolit alam telah banyak digunakan dalam bahan bangunan ramah lingkungan, industri petrokimia, perbaikan tanah, pengolahan limbah, metalurgi, kedokteran, industri energi atom dan industri ringan, menjadi bahan alami dan ramah lingkungan baru yang penting dalam perekonomian nasional. Oleh karena itu, pengembangan zeolit alam dan aplikasinya semakin menarik perhatian.

1. Dalam industri perminyakan dan kimia: digunakan sebagai perengkahan katalitik, perengkahan air dalam penyulingan minyak bumi dan alienasi kimia, reformasi, alkilasi dan disproporsionasi minyak bumi; bahan pemurnian, pemisahan dan penyimpanan gas dan cairan; pelunakan air sadah dan desalinasi air laut. Agen; pengering khusus (udara kering, nitrogen, hidrokarbon, dll.).

2. Dalam industri ringan: digunakan dalam pembuatan kertas, karet sintetis, plastik, resin, pengisi cat dan pewarna berkualitas, dll. Digunakan sebagai bahan pemisah adsorpsi dan pengering dalam pertahanan negara, teknologi luar angkasa, teknologi ultra-vakum, pengembangan energi, industri elektronik, dll.

3. Di bidang bahan bangunan ramah lingkungan: Ini adalah bidang penerapan zeolit yang terbesar. Menurut statistik, dua perlima zeolit dunia digunakan dalam industri bahan bangunan, yang secara efektif dapat meningkatkan kinerja beton; atau digunakan dalam bahan hiasan dinding. Zeolit memiliki kemampuan adsorpsi yang kuat dan dapat menyerap molekul polar seperti H2O, NH3, H2S, CO2, dll. Memiliki afinitas yang tinggi dan masih dapat teradsorpsi secara efektif meskipun dalam kondisi kelembaban relatif rendah, konsentrasi rendah, dan suhu tinggi. 4. Di bidang pertanian: Zeolit dapat digunakan sebagai kondisioner tanah untuk menjaga kelembapan, kesuburan, dan mengatur pH. Dalam produksi pupuk kimia dan pestisida, zeolit dapat digunakan sebagai media pendispersi pengisi dan pemadatan.

5. Dalam hal perlindungan lingkungan: Zeolit dapat digunakan untuk mengolah limbah gas dan air limbah, menghilangkan atau memulihkan ion logam dari air limbah dan cairan, dan menghilangkan polutan radioaktif dari air limbah.

6. Dalam pengobatan: Zeolit digunakan untuk mengukur jumlah nitrogen dalam darah dan urin. Zeolit juga telah dikembangkan sebagai produk kesehatan untuk anti penuaan dan menghilangkan logam berat yang terakumulasi dalam tubuh.

7. Persediaan: Zeolit sering digunakan dalam pemurnian gula.

8. Bahan baku untuk bahan dinding baru (balok beton aerasi): Seiring dengan perlahan-lahan penarikan batu bata tanah liat padat, proporsi penerapan bahan dinding baru kini telah mencapai 80%. Perusahaan pemasok material dinding menggunakan gangue batubara, fly ash, ceramsite, Terak, limbah industri ringan, limbah konstruksi berat, zeolit, dll. Digunakan sebagai bahan utama untuk secara aktif mengembangkan material dinding baru.

9. Dalam percobaan distilasi kimia atau pemanasan: sering digunakan untuk mencegah benturan. Terdapat banyak pori-pori kecil pada struktur zeolit, yang dapat digunakan sebagai inti kondensasi gelembung agar cairan reaksi mendidih dengan lancar. Sebagai gantinya, Anda bisa menggunakan potongan porselen berbahan bakar bisque yang dipecah menjadi seukuran butiran beras.

10. Dapat digunakan sebagai bahan tambahan pakan ikan dan udang dalam budidaya perikanan, dan juga dapat digunakan sebagai bahan konstruksi kolam ikan untuk menjernihkan kualitas air. Filtrasi amonia untuk pembenihan ikan; media filter biologis.