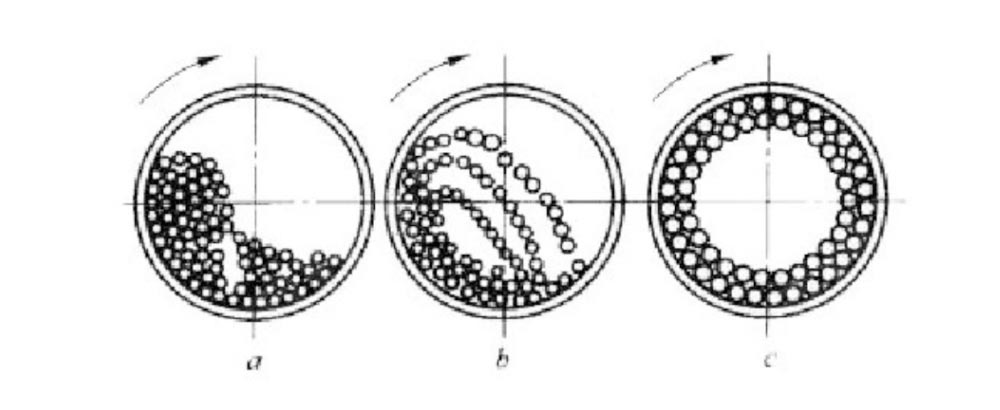

Konfigurasi bola baja ball mill

Sebagai peralatan gerinda yang banyak digunakan, pengisian badan gerinda (bola baja) sangat penting. Selama proses kerja ball mill, gesekan antara bola baja dan material menghasilkan efek penggilingan dan pengelupasan. Hanya dengan memastikan bahwa gradasi badan gerinda (bola baja) wajar dan berbagai badan gerinda memiliki proporsi tertentu, dapat disesuaikan dengan komposisi ukuran partikel bahan yang akan digiling. , untuk mendapatkan efek penggilingan yang baik. Pemilihan gradasi bola baja ball mill yang wajar merupakan langkah untuk meningkatkan output dan kualitas produk ball mill.

Prinsip dasar penilaian bola baja ball mill adalah:

(1) Dalam keadaan normal, semakin besar diameter penggilingan, semakin besar gaya tumbukan, sehingga diameter bola baja relatif kecil;

(2) Saat berhadapan dengan bijih dengan kekerasan tinggi dan ukuran partikel kasar, diperlukan gaya tumbukan yang besar, sehingga perlu memuat bola baja dengan ukuran lebih besar. Artinya, semakin keras bahannya, semakin besar diameter bola baja;

(3) Umumnya mengikuti prinsip "lebih sedikit dua ujung, lebih banyak di tengah", yaitu distribusi bola empat tingkat, lebih sedikit bola besar dan kecil, dan lebih banyak bola di tengah.

Saat memilih bola baja, ada banyak faktor yang perlu dipertimbangkan. Seperti jenis penggilingan dan diameter serta panjang silinder; persyaratan kekerasan, ketangguhan dan ukuran partikel dari material yang akan digiling; bola besar atau kecil tidak dapat dikejar secara membabi buta; bahan harus dipilih sesuai dengan kebutuhan yang sebenarnya.

Setelah ball mill dipasang, peralatan perlu dijalankan, dan kapasitas pemrosesan harus ditingkatkan secara bertahap, sehingga penambahan bola baja tidak selesai pada satu waktu. Dalam keadaan normal, dalam tahap uji coba dengan beban, penambahan bola baja perlu diselesaikan dalam tiga hingga empat kali dan disesuaikan dengan kehalusan material yang diukur.

Setelah pengoperasian normal ball mill, bola baja akan terus aus selama pengoperasian. Untuk menjaga tingkat pengisian dan rasio yang wajar dari bola baja dan menjaga operasi yang stabil dari ball mill, bola tambahan yang wajar harus dilakukan untuk mengkompensasi keausan. Gesekan yang wajar antara bola baja dan bola baja, bola baja dan bijih, bola baja dan pelat pelapis ball mill akan membuat ball mill besar menjadi kecil dan ball mill sedang menjadi bola kecil. Jadi dalam keadaan normal, tidak perlu menambahkan bola kecil.

Setiap pengguna harus dengan hati-hati menganalisis situasi aktual mereka, dan hanya melalui penelitian dan akumulasi jangka panjang mereka dapat menemukan rasio pemuatan dan jumlah penambahan yang tepat, dan tidak boleh menambahkan secara membabi buta.

Langkah & prinsip pembelian ball mill

Seperti yang kita semua tahu, peralatan ball mill adalah peralatan profesional untuk menggiling bahan. Dari awal penggilingan metalurgi dan industri pertambangan, telah berkembang di banyak industri. Sekarang yang lebih umum adalah pabrik bola pasir kuarsa, pabrik bola semen, pabrik bola keramik, pabrik bola lapisan karet, pabrik bola abu putih, pabrik bola bubuk kalsium, dll., Jadi pemilihan peralatan pabrik bola lebih rumit.

Pilih jenis peralatan ball mill yang sesuai sesuai dengan bahan kami sendiri. Misalnya, bahan yang akan digiling adalah terak, pasir kuarsa, terak baja, dll., Kemudian kami memilih jenis ball mill yang sesuai: slag ball mill, quartz sand ball mill, steel slag ball mill, berikut ini membutuhkan bola pasir kuarsa pabrik sebagai contoh.

Bahan yang akan digiling adalah pasir kuarsa. Hal ini diperlukan untuk memperkirakan output harian dari lini produksi pabrik pasir kuarsa, dan kemudian pilih jenis yang sesuai dari pabrik bola pasir kuarsa sesuai dengan output. Prinsip pemilihan model penggilingan bola pasir kuarsa adalah tidak terlalu besar, tidak terlalu kecil, tepat, karena model kecil akan menyebabkan kegagalan produksi yang direncanakan semula, dan model besar akan membuang sumber daya dan menempati lahan yang lebih luas dan sebagainya.

Sangat penting untuk menentukan jenis dan model ball mill, tetapi lebih penting untuk menemukan produsen ball mill yang tepat, karena produsen peralatan ball mill terkait dengan kualitas, proses, dan layanan purna jual dari ball mill. , dan kualitas ball mill terkait dengan stabilitas produksi selanjutnya. Proses penggilingan ball mill yang canggih dapat meningkatkan kualitas bahan penggilingan, dan pada saat yang sama, juga dapat meningkatkan output dan mengurangi konsumsi energi. Peralatan ball mill termasuk dalam jenis peralatan mekanis, dan semua jenis peralatan mekanis tidak dapat dijamin sangat aman. Dalam proses penggunaan jangka panjang, masalah dengan peralatan ball mill tidak bisa dihindari. Hubungi pabrikan sesegera mungkin, dan perbaikan masalah tepat waktu adalah bagian penting dari layanan purna jual. Oleh karena itu, layanan purna jual berkualitas tinggi tidak hanya dapat dengan cepat memperbaiki peralatan ball mill, tetapi juga meningkatkan efisiensi produksi dari lini produksi ball mill. .

Faktor keausan roda gigi ball mill

Menurut penyelidikan, ketika ball mill beroperasi, sebagian besar komponen berjalan dengan sangat baik, kecuali bahwa roda gigi besar dan kecil dari ball mill sering aus, dan tingkat skrap sangat tinggi, yang meningkatkan produksi. biaya. Jadi apa yang menyebabkan keausan roda gigi ball mill?

1. Kondisi pelumasan yang buruk: Dalam pengoperasian ball mill yang sebenarnya, efek pelumasan dari titik-titik pelumasan roda gigi tidak ideal, karena saat roda gigi berputar atau kecepatannya meningkat, sebagian besar pelumas tidak masuk ke permukaan roda gigi di bawah aksi gaya sentrifugal. Itu terlempar ke penutup roda gigi, dan jatuh ke permukaan roda gigi dalam getaran penutup roda gigi, dan masih diarahkan ke penutup roda gigi, dan akhirnya jatuh ke bagian bawah penutup roda gigi. Akibatnya, bagian penyambungan roda gigi memiliki kondisi pelumasan yang buruk, dan gesekan kering atau gesekan batas akan terjadi pada titik penyambungan lokal pada permukaan gigi, yang menyebabkan keausan serius dan kegagalan permukaan roda gigi.

2. Kebocoran bubur yang sering terjadi pada peralatan: Selama pengoperasian ball mill, karena operasi yang tidak tepat atau perawatan yang tidak tepat, ada kebocoran bubur di ball mill, dan bubur memasuki roda gigi tanpa dibersihkan tepat waktu, menyebabkan roda gigi memakai; atau lubang berulir pada penutup lubang ball mill bocor. Pulp, menyebabkan keausan gigi.

3. Kinerja penyegelan yang buruk: Jika kinerja elemen penyegelan ball mill terlalu buruk, sejumlah besar kotoran akan masuk ke pelumas selama operasi, seperti bubur mineral yang berlebihan, partikel bubuk dan kotoran lainnya. Akibatnya, kondisi pelumasan roda gigi menjadi lebih buruk, memperburuk keausan roda gigi, memperpendek masa pakai roda gigi, dan meningkatkan biaya produksi pengguna.

4. Akurasi pemasangan tidak dapat dicapai: Meskipun ball mill memiliki struktur sederhana dan persyaratan akurasi manufaktur dan pemasangan yang tinggi, saat memasang roda gigi ball mill, proses pembuatan dan metode pemasangan harus ditekankan. Jika oli pelumas tidak ditambahkan tepat waktu selama pemasangan untuk menghilangkan gesekan pemasangan, keausan akan meningkat dan masa pakai ball mill gear akan menjadi pendek.

Alasan untuk output ball mill yang lebih rendah dan lebih rendah

1. "Penggilingan jenuh" adalah alasan utama yang memengaruhi output ball mill

Ketika output ball mill semakin rendah, hal pertama yang harus diperhatikan adalah apakah ada fenomena "jenuh grinding". Penyebab "jenuh penggilingan" adalah: terlalu banyak pakan; kekerasan dan ukuran partikel bahan penggilingan menjadi lebih besar; Bahannya memiliki terlalu banyak kelembapan; penilaian bola baja tidak masuk akal; papan kompartemen atau jeruji terhalang oleh puing-puing. Solusi untuk masalah "penggerindaan penuh": kurangi jumlah pakan; ketika ukuran atau kekerasan bahan gerinda berubah, lakukan penyesuaian yang sesuai pada waktunya; menyesuaikan kadar air dari bahan penggilingan; cukup mengkonfigurasi bola baja besar, sedang, dan kecil Than; bersihkan penyumbatan papan kompartemen atau jahitan parut; meningkatkan ventilasi silinder ball mill.

2. Waktu kerja ball mill terlalu lama

Lama waktu penggilingan secara langsung mempengaruhi komposisi dan kemurnian produk, dan dampak waktu penggilingan pada ukuran partikel juga jelas. Pada tahap awal, dengan perpanjangan waktu, ukuran partikel berkurang lebih cepat, tetapi setelah penggilingan bola untuk jangka waktu tertentu, bahkan jika waktu penggilingan bola terus diperpanjang, nilai ukuran partikel produk tidak berkurang. terlalu banyak. Bahan yang berbeda memiliki waktu penggilingan bola optimal yang berbeda. Di sisi lain, semakin lama waktu penggilingan, semakin serius polusi yang ditimbulkan, yang mempengaruhi kemurnian produk.

3. Kegagalan untuk menambahkan bola baja tepat waktu

Efek penggilingan ball mill dan output dibatasi oleh bola baja ball mill. Dengan penggilingan dan benturan bola baja di dalam silinder, bola baja akan aus. Oleh karena itu, bola baja harus ditambahkan tepat waktu untuk memastikan konsistensi keluaran ball mill.

4. Suhu di dalam silinder naik

Suhu ball mill meningkat selama operasi, regangan efektif ball mill untuk membentuk bahan nano berkurang, dan ukuran butir kristal meningkat, yang secara signifikan mempengaruhi sifat mekanik bubuk yang dibuat menjadi bahan curah. Selain itu, apakah produk akhir ball milling adalah larutan padat, senyawa intermetalik, nanokristal, atau fase amorf, difusi terlibat, dan difusi dipengaruhi oleh suhu penggilingan, sehingga suhu juga merupakan faktor penting yang mempengaruhi keluaran ball mill.

5. Kadar air bahan terlalu tinggi

Karena kandungan air yang besar dari bahan, keseragaman makan terpengaruh dan waktu makan diperpanjang. Kedua, karena bahan basah diumpankan terlalu banyak, hal itu dapat menyebabkan fenomena bola pasta dan liner pasta di penggilingan, dan bahkan "penggerindaan penuh" akan dipaksa untuk menghentikan proses penggilingan. Secara umum, untuk setiap 1% peningkatan kelembaban menyeluruh dari material yang memasuki penggilingan, output dari penggilingan bola akan berkurang sebesar 8%-10%; ketika kelembaban lebih besar dari 5%, ball mill pada dasarnya tidak dapat melakukan operasi penggilingan.

6. Rasio penambahan alat bantu penggilingan

Bahan bantu gerinda boleh ditambahkan dalam proses produksi semen, tetapi jumlah penambahannya tidak boleh melebihi 1%. Menambahkan lebih dari standar ini tidak masuk akal. Selain itu, sebagian besar alat bantu penggilingan adalah zat dengan aktivitas permukaan yang kuat, yang tidak cocok untuk semua bahan. Mereka harus ditambahkan secara wajar sesuai dengan sifat bahan.

Singkatnya, jika output ball mill Anda semakin rendah, periksa terlebih dahulu apakah fenomena "penggerindaan penuh" terjadi. Jika tidak, maka lakukan investigasi berdasarkan alasan lain untuk menemukan inti masalahnya, dan kemudian Anda dapat memecahkan masalah output rendah secara mendasar. Masalah tersebut menyebabkan ball mill untuk melanjutkan produksi sesegera mungkin, membawa manfaat ekonomi yang lebih besar.

Peran dan jenis media penggilingan ball mill

Fungsi badan penggilingan di ball mill adalah untuk menghancurkan dan menggiling bahan curah yang dimasukkan ke dalam penggilingan menjadi bubuk halus. Ukuran partikel dari bahan yang baru saja masuk penggilingan adalah sekitar 20mm, dan pada akhirnya akan digiling menjadi bubuk halus di bawah 0,08mm (umumnya residu saringan tidak boleh melebihi 15%). Badan penggilingan terutama mempengaruhi bahan curah yang baru dimasukkan (di ruang penggilingan kasar), dan menggilingnya sebagai suplemen. Selama periode ini, tabrakan antara badan gerinda tidak dapat dihindari. Suara yang kuat saat gilingan berjalan terutama berasal dari ruang penggilingan kasar. Saat ukuran partikel bahan berkurang, itu akan mengalir ke silo berikutnya, badan penggilingan akan berubah menjadi penggilingan utama, suara secara bertahap akan melemah, dan itu akan dikirim keluar dari pabrik penggilingan setelah digiling halus. Berbagai jenis dan spesifikasi badan gerinda digunakan di ruang gerinda yang berbeda.

Bola baja: sejenis badan gerinda yang banyak digunakan di pabrik bola. Itu bersentuhan dengan material selama proses penggilingan dan memiliki dampak besar pada material. Ini terutama digunakan di gudang (ujung umpan juga merupakan gudang penggilingan kasar) dan gudang ganda. Dua ruang (ruang penggilingan kasar dan halus) untuk pabrik sirkuit tertutup, satu dan dua ruang untuk pabrik tabung. Diameter bola baja adalah antara 15 ~ 125mm. Menurut persyaratan proses penggilingan, ruang penggilingan kasar umumnya memilih 50~110mm, dan ruang penggilingan halus menggunakan berbagai spesifikasi 20~50mm.

Bagian baja: Di ruang penggilingan halus pabrik, bahannya terutama digiling. Bagian baja (besi) dapat menggantikan bola baja. Bentuknya silindris pendek atau kerucut terpotong. Ini memiliki kontak garis dengan material dan memiliki efek penggilingan yang kuat. Tetapi dampaknya kecil, sehingga lebih cocok untuk ruang penggilingan halus.

Batang baja: Batang baja adalah sejenis badan gerinda yang biasa digunakan dalam penggilingan basah, dengan diameter 40~90mm, dan panjang batang 50~100mm lebih pendek dari panjang ruang gerinda.

Terlepas dari jenis bodi abrasif, ia memiliki persyaratan tinggi untuk materialnya: ia harus memiliki ketahanan aus yang tinggi dan ketahanan benturan. Kualitas bahannya mempengaruhi efisiensi penggilingan dan tingkat operasi pabrik. Bahannya harus keras, tahan aus dan tidak mudah pecah. Misalnya, besi cor kromium tinggi adalah besi cor putih paduan dengan kandungan kromium tinggi, yang dicirikan oleh ketahanan aus, ketahanan panas, ketahanan korosi, dan ketangguhan yang cukup besar. Besi cor kromium rendah mengandung lebih sedikit elemen kromium, dan memiliki ketangguhan yang lebih tinggi. Besi cor kromium buruk, tetapi memiliki ketahanan aus yang baik. Sangat cocok untuk digunakan sebagai liner bola kecil, bagian besi dan ruang penggilingan halus.

Pengenalan dan keuntungan dari ball mill

Ball mill adalah peralatan utama untuk menggiling bahan setelah dihancurkan. Mesin gerinda jenis ini dilengkapi dengan sejumlah bola baja sebagai media gerinda di dalam silindernya.

Ini banyak digunakan dalam produksi semen, produk silikat, bahan bangunan baru, bahan tahan api, pupuk, benefisiasi logam besi atau non-ferrous, dan keramik kaca. Ball mill cocok untuk menggiling berbagai bijih dan bahan lainnya. Ini banyak digunakan dalam pengolahan mineral, bahan bangunan dan industri kimia. Ini dapat dibagi menjadi metode penggilingan kering dan basah. Menurut cara pemakaian yang berbeda, dapat dibagi menjadi tipe grid dan tipe overflow.

Pabrik bola terutama terdiri dari tong silinder, penutup ujung, bantalan, cincin roda gigi transmisi besar dan komponen lainnya. Laras diisi dengan bola baja atau batang baja dengan diameter 25-150mm, yang disebut media penggilingan, dan pemuatannya adalah seluruh laras. 25% -50% dari volume efektif. Ada tutup ujung di kedua ujung silinder. Tutup ujung dihubungkan dengan flensa di ujung silinder dengan baut. Ada lubang di tengah tutup ujung, yang disebut poros berongga. Poros berongga didukung pada bantalan dan silinder dapat berputar. Cincin roda gigi besar juga dipasang pada silinder. Dalam sistem penggerak, motor listrik menggerakkan cincin roda gigi besar dan silinder melalui kopling, peredam dan pinion untuk berputar perlahan. Ketika silinder berputar, media penggilingan naik ke ketinggian tertentu dengan dinding silinder, dan kemudian jatuh dalam parabola atau kaskade ke bawah. Karena ada poros berongga di penutup ujung, bahan diumpankan ke dalam silinder dari poros berongga di satu sisi, dan secara bertahap menyebar dan bergerak ke sisi lain. Selama pergerakan material, silinder yang berputar membawa bola baja ke ketinggian tertentu dan jatuh untuk menabrak material. Sementara bagian dari bola baja di badan silinder dalam keadaan mengalir memiliki efek penggilingan pada material, seluruh proses pergerakan juga merupakan proses penggilingan material.

Keuntungan dari pabrik bola adalah:

1. Operasi yang stabil dan pekerjaan yang andal;

2. Penggunaan bahan dan teknik pemrosesan dengan kinerja yang sangat baik memperpanjang masa pakai komponen utama;

3. Gunakan desain dan simulasi tiga dimensi untuk mengoptimalkan desain agar peralatan lebih hemat biaya;

4. Berbagai jenis peralatan untuk memenuhi kebutuhan proses produksi yang berbeda.

Langkah-langkah pemeliharaan ball mill

Pemeliharaan ball mill adalah suatu keharusan bagi operator. Perumusan tindakan perawatan yang wajar adalah metode utama untuk memperpanjang masa pakai ball mill, meningkatkan kapasitas produksi dan mengurangi tingkat kegagalan, dan juga merupakan metode langsung.

- Jaga kebersihan peralatan

Pekerjaan pembersihan adalah suatu keharusan bagi ball mill. Hanya dengan menghilangkan semua kotoran di dalam dan di luar mesin, pengoperasian normal peralatan dapat dipastikan. Jika ada terlalu banyak kotoran, tidak hanya akan sulit untuk memulai peralatan, tetapi juga fenomena penggilingan dan output yang buruk akan terjadi. Kuncinya adalah menyebabkan kerusakan pada peralatan sampai batas tertentu. Disarankan untuk membersihkan ball mill secara teratur, seperti alasnya. Ketika ada terlalu banyak kotoran di dasar, mudah berkarat. Oleh karena itu, kotoran harus dihilangkan terlebih dahulu, dan alasnya harus dibersihkan.

- Pelumasan yang wajar

Setelah ball mill digunakan pertama kali dan terus beroperasi selama satu bulan, oli pelumas harus diganti satu kali (pilih oli pelumas yang benar). Saat mengganti, semua minyak pelumas harus dihilangkan, dan ball mill harus dibersihkan, dan kemudian diganti dengan minyak pelumas baru. Dalam penggunaan ball mill selanjutnya, oli pelumas harus diganti setiap enam bulan operasi. Ketika ditemukan bahwa ada terlalu banyak kekurangan minyak, penyebabnya harus dianalisis tepat waktu. Pada saat yang sama, pelumasan setiap titik pelumasan harus diperkuat. Disarankan untuk menambahkan gemuk ke titik pelumasan setiap minggu selama periode running-in, kecuali untuk persyaratan khusus.

- Inspeksi berkala

Periksa dan perbaiki semua bagian ball mill secara berkala, sehingga tidak hanya kelainan dan masalah mesin yang dapat ditemukan pada waktunya, tetapi juga terjadinya kegagalan dapat dicegah. Pada saat yang sama, ball mill akan dipertahankan. Misalnya, periksa apakah ada kebocoran oli pada permukaan sambungan, apakah ada kebocoran air dan apakah ada fenomena kebocoran, dan tentukan status penggunaan pengikat. Khusus untuk beberapa bagian yang rentan, frekuensi inspeksi dan pemeliharaan serta perbaikan yang tepat waktu harus diperkuat untuk memperpanjang masa pakai suku cadang dan meningkatkan masa pakai ball mill.

Faktor-faktor yang mempengaruhi keluaran ball mill

Ball mill adalah peralatan penggilingan yang umum digunakan, dan outputnya merupakan indikator penting untuk mengukur kualitas ball mill. Jadi apa saja faktor yang mempengaruhi output dari ball mill?

1. Volume pabrik. Dalam keadaan normal, semakin besar volume pabrik, semakin besar kapasitas pemrosesan.

2. Berapa kadar air bahan tersebut? Jika kadar air bahan terlalu tinggi akan mempengaruhi keseragaman pemberian pakan dan membuat waktu pemberian pakan menjadi terlalu lama. Kedua, jika bahan basah diberi makan terlalu banyak, dapat menyebabkan fenomena "lengket grinding". Oleh karena itu, kelembaban pakan biasanya diperlukan.

3. Kapasitas pemuatan badan gerinda. Setelah pabrik berjalan untuk jangka waktu tertentu, output akan menjadi lebih rendah dan lebih rendah. Hal ini karena dengan tumbukan dan penggerindaan badan gerinda di dalam silinder, badan gerinda akan aus, sehingga badan gerinda harus diisi ulang tepat waktu. Tapi bukan berarti semakin abrasif, semakin baik. Jika bola baja menumpuk terlalu tinggi, dampak bola baja pada material akan melambat, dan sebaliknya, hasil penggilingan akan berkurang.

4. Waktu penggilingan. Jika waktu penggilingan terlalu pendek, itu akan menyebabkan penggilingan material tidak mencukupi. Selain itu, seringnya memulai penggilingan akan mempersingkat masa pakai peralatan. Jika waktu penggilingan terlalu lama, suhu di dalam silinder akan meningkat, yang akan mempengaruhi efisiensi penggilingan.

5. Ball mill adalah "penggerindaan penuh". Setelah ball mill telah berjalan untuk jangka waktu tertentu, karena umpan yang berlebihan dari ball mill atau peningkatan ukuran partikel material, atau kelembaban yang berlebihan dari material yang memasuki pabrik, celah parut dari grate pelat akan diblokir, yang akan menyebabkan bahan di pabrik tidak dapat dikeluarkan dari pabrik tepat waktu, dan "gerinda jenuh" "Fenomena itu mempengaruhi output pabrik bola. Dalam hal ini, perlu untuk menyesuaikan bahan, bersihkan jahitan parut, dan tingkatkan ventilasi di pabrik.

6. Menambahkan rasio alat bantu penggilingan. Alat bantu penggilingan dapat meningkatkan penggilingan bahan, tetapi sebagian besar alat bantu penggilingan adalah zat dengan aktivitas permukaan yang kuat dan tidak cocok untuk semua bahan, sehingga jumlah alat bantu penggilingan yang ditambahkan harus memenuhi proporsi tertentu.

Ketika output ball mill ditemukan semakin rendah selama proses produksi, maka harus diselidiki secara bergantian untuk mengetahui masalah dan melanjutkan produksi sesegera mungkin.

Alasan dan solusi untuk ukuran partikel kasar ball mill

Ukuran partikel yang terlalu kasar dari pelepasan ball mill mungkin disebabkan oleh banyak alasan, dan solusi untuk setiap penyebab akan berbeda. Kita perlu membuat diagnosis dan rencana perawatan yang sesuai.

Alasan utama untuk ukuran partikel ball mill yang terlalu kasar: "kekasaran" ball mill mengacu pada fenomena abnormal bahwa kehalusan produk mill secara signifikan lebih kasar dan sulit dikendalikan. Biasanya muncul di pabrik tabung sirkuit terbuka ruang ganda dengan panjang dan diameter yang relatif kecil. Kapasitas yang berlebihan dari ruang penggilingan kasar dan kapasitas yang tidak memadai dari ruang penggilingan halus adalah alasan utama untuk "kekasaran". Dalam hal ini, bahkan jika output dari ball mill dikurangi dengan tepat, kehalusan produk masih relatif kasar. Kekasaran produk karena volume pengumpanan yang berlebihan tidak termasuk dalam contoh ini.

Alasan mengapa kapasitas penggilingan ruang penggilingan kasar secara signifikan lebih tinggi daripada ruang penggilingan halus:

1) Laju pengisian badan gerinda dari ruang gerinda kasar terlalu tinggi dibandingkan dengan ruang gerinda halus;

2) Diameter bola rata-rata bola baja di ruang penggilingan kasar terlalu besar;

3) Panjang ruang penggilingan halus terlalu pendek;

4) Kecepatan angin di pabrik terlalu tinggi;

5) Gradasi badan gerinda yang tidak wajar;

6) Jahitan jeruji pada papan kompartemen atau papan jeruji pelepasan terlalu besar.

Ketika "lari kasar" terjadi, penyebabnya harus ditemukan, dan tindakan khusus harus diambil untuk mengatasinya. Secara umum, jika tidak ada fenomena seperti itu dan kondisi lain tidak berubah, hanya saja bodi gerindanya baru dilengkapi. Kemungkinan diameter bola rata-rata dari ruang gerinda kasar terlalu besar, laju pengisian terlalu tinggi, atau gradasi badan gerinda tidak masuk akal. Untuk pabrik tabung kecil dengan rasio panjang-diameter kecil, gunakan 1 hingga 2 bola lebih banyak dalam penilaian satu nampan, atau tingkatkan kecepatan pengisian nampan penggilingan halus dengan tepat, dan tingkatkan kapasitas angkat nampan penggilingan halus dengan tepat liner, yang dapat memecahkan masalah ini. masalah.

Langkah-langkah untuk meningkatkan kapasitas angkat lapisan ruang penggilingan halus meliputi: pada satu atau dua lingkaran lapisan sebelum ujung umpan, setiap bagian lain dari lapisan dapat dilas dengan batang baja atau baja persegi yang dapat membentuk Sudut cembung 15-20mm. Beberapa putaran pertama liner digantikan oleh liner datar dengan liner bergelombang: liner datar yang sangat aus diganti dengan liner baru setiap beberapa baris.

Apa yang harus dilakukan jika suara ball mill terlalu keras saat menggunakannya?

Ball mill adalah peralatan penggilingan yang umum digunakan di pabrik benefisiasi, yang memainkan peran penting dalam proses benefisiasi. Namun, ia memiliki kelemahan kebisingan tinggi dan jarak propagasi kebisingan pendek. Tidak hanya akan sangat mempengaruhi kondisi kerja karyawan, tetapi juga akan merusak telinga mereka dan sangat merusak kesehatan fisik dan mental mereka. Dengan perkembangan teknologi modern dan peningkatan polusi suara industri, sangat penting untuk mengurangi kebisingan selama pekerjaan ball mill melalui metode penghentian yang efektif dan menciptakan lingkungan produksi yang tenang dan nyaman.

Ball mill akan menghasilkan getaran dan kebisingan yang kuat saat menggiling bahan, kebisingan setinggi 100 ~ 115dB, yang berbahaya bagi operator dan lingkungan sekitarnya. Kebisingan ball mill sangat tinggi, yang selalu menjadi perhatian pengguna ball mill.

Kebisingan ball mill terutama disebabkan oleh tabrakan antara bola logam di drum, pelapis dinding silinder dan bahan yang diproses. Suara memancar keluar di sepanjang liner, dinding silinder, dan saluran masuk dan keluar material, termasuk suara benturan antara bola baja dan bola baja, suara benturan antara bola baja dan liner, suara benturan dan gesekan suara materi. Tingkat kebisingan ball mill terkait dengan diameter dan kecepatan ball mill, serta sifat material dan ukuran blok. Kebisingan ball mill pada dasarnya adalah kebisingan kondisi tunak, yang memiliki pita frekuensi lebar dan energi suara tinggi dengan komponen frekuensi rendah, sedang dan tinggi. Semakin besar diameternya, semakin kuat komponen frekuensi rendahnya.

Metode pengurangan kebisingan ball mill

- Tambahkan penutup kedap suara ke ball mill

Penutup kedap suara dapat dibagi menjadi tipe tetap, tipe bergerak dan tipe tirai. Penutup insulasi suara tetap memiliki insulasi suara yang tinggi, tetapi itu akan memperburuk kinerja ventilasi dan pembuangan panas bengkel, dan pemeliharaan dan perbaikan peralatan akan sulit. Atas dasar tudung insulasi suara tetap, tudung insulasi suara bergerak ditingkatkan dan kinerja pemeliharaan ditingkatkan, tetapi kapasitas insulasi suara berkurang, masalah ventilasi dan pembuangan panas belum terpecahkan, dan perlu menempati lebih banyak ruang dan ruang. Penutup insulasi suara tipe gorden dikembangkan untuk mengatasi kontradiksi antara ruang besar yang ditempati oleh penutup insulasi suara bergerak dan tempat, dan memiliki keunggulan pembongkaran dan perakitan. Keuntungan dari pemasangan fleksibel dan penyimpanan terpusat adalah ventilasi dan pembuangan panas yang buruk serta harga yang tinggi.

- Ganti lapisan baja mangan dengan lapisan karet

Metode ini merupakan salah satu langkah teknis untuk secara radikal mengurangi kebisingan yang dihasilkan oleh silinder berdasarkan mekanisme kebisingan yang dihasilkan oleh ball mill. Liner karet mudah dipasang dan memiliki efek redaman yang baik. Ketika semak terkena bola baja, durasi tumbukan dapat ditingkatkan, dan efek pengurangan kebisingan terlihat jelas. Namun, saat memilih pelapis karet, perhatian harus diberikan pada pelat karet dengan ketahanan suhu tinggi dan ketahanan aus yang baik. Pada saat yang sama, bantalan karet lunak tahan panas dapat ditempatkan di antara permukaan bagian dalam drum ball mill dan liner. Untuk mencegah agar bantalan karet lunak tidak terlalu panas, kain kempa industri dengan ketebalan 10-15mm ditempatkan di antara pelapis ball mill dan bantalan karet lunak. Kebisingan ball mill dapat dikurangi di bawah standar yang diizinkan.

- Perkuat ventilasi, pembuangan panas, dan perawatan pengurangan kebisingan dari peralatan ball mill

Kebisingan ball mill tidak hanya terkait dengan pengaruh peralatan itu sendiri, tetapi juga terkait erat dengan bahan produksi itu sendiri. Untuk banyak bahan produksi, sejumlah besar panas dihasilkan selama proses kontak bola baja, yang secara langsung dapat mempengaruhi efek tindakan pengurangan kebisingan. Oleh karena itu, dalam proses kerja ball mill, perhatian harus diberikan pada ventilasi dan pembuangan panas dari peralatan ball mill, dan panas yang dihasilkan selama proses produksi harus ditangani tepat waktu.

- Tambahkan ruang penggilingan bola

Jika kondisinya memungkinkan, konsentrasikan ruang ball mill di ruang ball mill khusus, dan ubah ruang ball mill menjadi ruang kedap suara khusus, efeknya akan lebih baik daripada penutup kedap suara. Namun, perlu memperhatikan pemecahan masalah pemantauan, pembuangan panas dalam ruangan dan pemeliharaan selama pengoperasian ball mill.