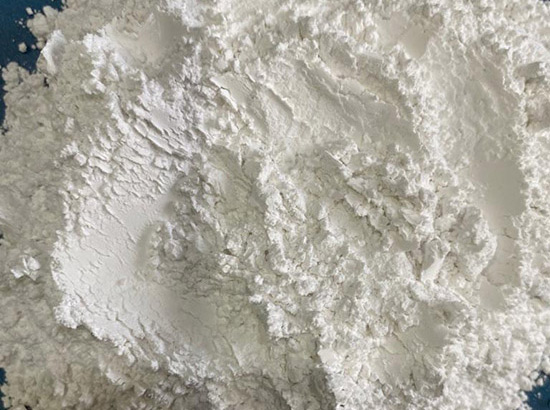

규회석은 칼슘메타규산염 광물입니다. 종횡비가 높은 초미세 규회석 침상 분말은 산업 분야에서 적용 가치가 매우 높습니다. 규회석 제품 종횡비 향상의 핵심 분쇄 과정에서 적절한 분쇄 방법을 채택하여 광물의 원래 결정 구조를 유지합니다.

현재 규회석 바늘 분말의 초미세 분쇄에 사용되는 장비에는 주로 기계적 충격 분쇄기, 제트 분쇄기(플랫, 순환, 충격, 유동층, 카운터 제트), 교반 분쇄기, 레이몬드 분쇄기 등이 포함됩니다. 분쇄, 진동 분쇄 , 등.

1. 교반기

교반기에서 교반 암은 특정 속도로 작동하여 실린더 내 분쇄 매체의 움직임을 구동하고 재료는 분쇄 매체의 마찰과 충격에 의해 분쇄됩니다. 매체교반밀로는 바늘형 초미세 규회석 분말을 제조하는 것이 어렵다. 파쇄된 제품의 미세도는 4μm(또는 그 이상) 미만이고 길이 대 직경 비율은 작지만 파쇄 효율이 높습니다.

2. 진동 연삭

진동 밀은 실린더의 고주파 진동에 의존하여 실린더의 연삭 매체가 재료를 격렬하게 충돌하고 갈아서 재료가 점차적으로 피로 균열이나 파손을 발생시킵니다. 제품의 섬도의 90%는 10μm 미만이며, 길이 대 직경 비율도 작습니다.

3. 레이먼드 밀

Raymond 분쇄기가 분쇄할 때 재료는 롤러와 연삭 링 사이의 주요 압출 힘과 마찰을 받습니다. 미세한 입자는 분석기에 의해 분리되고 거친 입자는 다시 분쇄되어 돌아옵니다. 제품의 섬도는 30~50μm이고 종횡비는 5~10이다. 개선된 레이몬드 밀은 규회석 제품을 더 미세하게 만들 수 있을 뿐이며 종횡비가 높은 규회석 분말을 제조하는 데는 적합하지 않습니다.

4. 기계식 충격파쇄기

기계적 충격 파쇄는 고속 로터를 사용하여 재료를 파쇄실 주변으로 분산시킵니다. 그들은 동시에 충격을 받고 고정자와 회전자 사이의 간격에서 원심 관성력과 마찰에 의해 압착되고 전단되고 부서집니다. 미세한 분말은 공기 흐름에 의해 운반됩니다. 파쇄구역을 벗어나 분류된 후 제품이 됩니다. 파쇄된 제품의 섬도는 일반적으로 10~30μm이고, 종횡비는 약 5~10이다.

5. 에어제트밀

에어 제트 분쇄는 압축 공기의 압력을 사용하여 분쇄실에서 고속 기류 궤적을 형성하며 주로 전단 작업을 수행합니다. 그 특징은 규회석 재료를 고속으로 충돌시키고 서로 마찰시켜 규회석 결정 형태를 분쇄하고 보호하는 것입니다. . 파쇄된 제품의 섬도는 일반적으로 5~15μm이고, 종횡비는 약 8~12이다. 분쇄를 돕기 위해 계면활성제를 동시에 첨가하면 기류 분쇄 시스템의 처리량을 1.5배 이상 늘릴 수 있습니다.

따라서 유동층 제트밀은 현재 고종횡비 규회석 제품 제조에 가장 적합한 초미세 분쇄 장비이며, 1250 메쉬(d97 ≤ 10 μm) 초미세 침상 규회석 분말 제조에 적합하다.