반도체 장비용 세라믹 부품은 재료 순도, 치수 정확도, 기계적 특성, 열적 특성 및 전기적 특성 측면에서 높은 요구 사항을 가지고 있습니다. 탄화규소 세라믹은 시장에서 검증된 소재의 일종으로 반도체 장비 부품에 탁월한 성능을 발휘합니다. 세라믹 매니퓰레이터(강성, 내마모성), 크리스탈 보트(순도, 고온 기계적 특성), 콜드 플레이트(열전도성, 강성) 등에 널리 사용됩니다. ), 워크벤치(치수 정확도, 실행 안정성) 및 기타 구성 요소에는 중요한 응용 프로그램이 있습니다.

그러나 큰 크기, 복잡한 구조, 짧은 제조 주기, 높은 안정성 및 저렴한 비용에 대한 시장 요구에 직면하여 실리콘 카바이드 세라믹의 전통적인 제조 공정은 병목 현상에 직면했습니다. 적층 제조 기술을 사용하여 탄화 규소 세라믹 반도체 장비용 세라믹 부품 제조 기술의 획기적인 발전을 이루십시오.

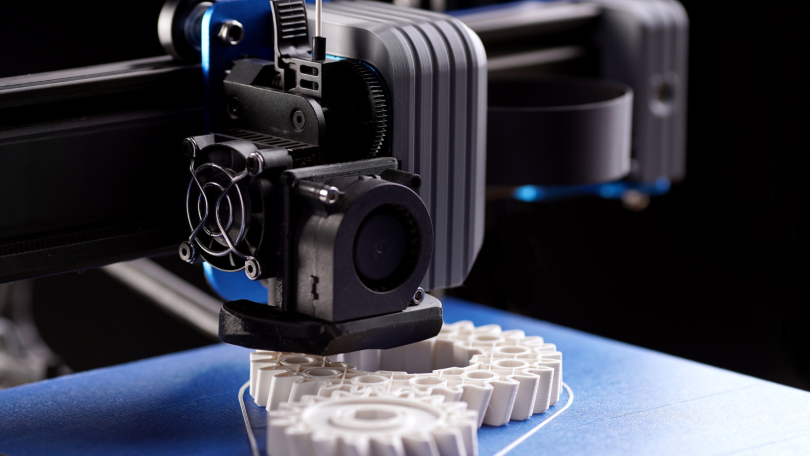

3D 프린팅 반도체 장비 탄화규소 세라믹 부품은 다양한 크기, 모양 및 목적 요구 사항에 따라 3D 프린팅, 반응 소결 및 마감 처리를 통해 고순도, 고온 정성, 고열 전도성, 고온 저항, 마찰 및 내마모성을 얻습니다. 특성 반도체 장비의 세라믹 부품에 대한 다양한 응용 시나리오의 요구를 충족할 수 있는 우수한 제품입니다. 이 시리즈의 제품은 생산 주기가 짧고, 표준화되어 대량 생산되며, 반도체 산업에서 효율적이고 고품질의 생산에 더욱 적합한 차별화된 구조 설계를 구현할 수 있습니다.

3D 프린팅 기술을 통해 우리는 다양한 크기, 모양 및 기능 요구 사항에 따라 고순도, 고온 안정성, 높은 열 전도성, 고온 저항 및 탁월한 내마모성을 갖춘 탄화 규소 세라믹 부품을 설계 및 제조할 수 있습니다. 이러한 부품은 다양한 응용 분야의 요구를 충족할 뿐만 아니라 생산 주기가 짧고 표준화되어 대량 생산이 가능하며 차별화된 구조 설계를 실현할 수 있어 다양한 산업 분야의 효율적이고 고품질 생산 요구에 더욱 적합합니다.

또한, PEP(Powder Extrusion Printing) 기술을 기반으로 “3D 프린팅 + 분말야금”을 통해 복잡한 구조의 세라믹 및 금속 제품을 제조할 수 있습니다. 이러한 제품은 일관되고 우수한 성능을 제공하므로 생산주기와 생산 비용을 효과적으로 줄일 수 있습니다.

스페이스 미러는 PEP 프로세스를 기반으로 Sublimation 3D에서 제조한 대형, 경량, 통합 디자인에 가까운 그물 모양의 탄화규소 세라믹 복합 구조 부품입니다. 밀도는 99%까지 높을 수 있으며 기계적 특성은 안정적입니다. 원격탐사 위성 개발과 우주 인프라 구축을 효과적으로 추진해 비용을 대폭 절감하고 연구개발(R&D)과 생산주기를 단축할 수 있다. 상업용 항공우주 분야에서 가장 빠르게 성장하고 있는 원격탐사 위성 시장은 거대합니다.