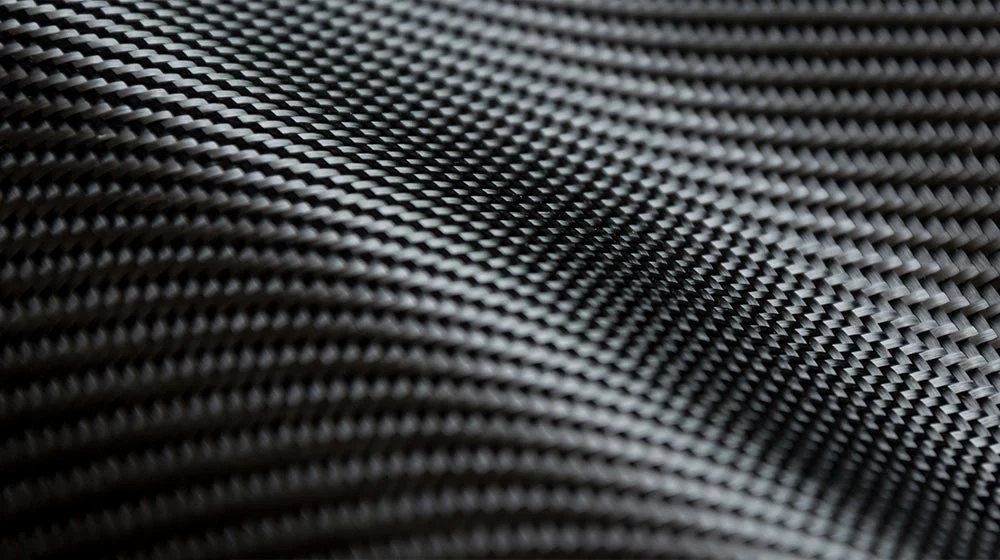

탄소섬유는 유기섬유에서 일련의 열처리 공정을 거쳐 변형된 섬유입니다. 탄소 함량은 90%를 넘습니다. 무기 고성능 섬유이며 우수한 기계적 특성을 가진 신소재입니다. 탄소섬유는 탄소소재의 고유한 특성을 계승할 뿐만 아니라 섬유섬유의 유연성과 가공성을 결합합니다. 신세대 강화섬유로 여겨지며 많은 첨단기술 분야에서 사용됩니다.

강화재로서 일련의 우수한 성능 특성을 가지고 있지만, 반드시 해결해야 할 몇 가지 과제도 수반됩니다. 흑연과 같은 구조로 인해 표면이 화학적으로 불활성이며 수지에 침투하여 화학적으로 반응하기 어렵습니다. 표면이 수지와 결합하기 어려워 복합재의 강도에 영향을 미칩니다. 따라서 탄소섬유 표면을 처리하여 탄소섬유 표면의 불순물을 제거하고 탄소섬유 표면에 홈을 에칭하거나 미세기공을 형성하여 표면적을 늘리고 탄소섬유 표면 특성을 변화시키고 탄소섬유 표면의 극성 작용기와 표면 활성화를 증가시킨 다음 침투 및 화학적 반응이 더 쉬워 복합재 계면이 더 단단히 연결되고 강도가 증가합니다.

탄소섬유 표면 처리 방법에는 여러 가지가 있으며, 주로 기체상 산화, 액상 산화, 전기화학적 산화, 커플링제 코팅 처리, 플라즈마 처리, 그래프팅 개질 기술 등이 있습니다. 그 중에서 기체상 산화가 현재 가장 일반적으로 사용되는 방법이며, 전기화학적 산화는 현재 탄소섬유 제조 중에 온라인으로 연속적으로 작동할 수 있는 유일한 기술이며, 전기화학적 산화로 처리된 탄소섬유 강화 수지 기반 복합재의 전반적인 성능이 향상됩니다.

(1) 기체상 산화법

기체상 산화법에는 공기 산화, 오존 산화 등이 있습니다.

공기 산화법은 탄소섬유를 일정 상대 습도의 공기 중에 두어 고온 처리하여 탄소섬유 표면을 고온으로 산화시키는 방법입니다. 산화 후 탄소섬유 표면의 비탄소 원소가 증가하여 섬유의 습윤성과 수지 결합을 개선하는 데 도움이 됩니다.

(2) 액상 산화법

액상 산화법은 농축 질산, 농축 황산, 과산화수소 및 기타 산화제를 사용하여 탄소섬유와 장시간 접촉시켜 섬유 표면에 카르복실, 하이드록실 및 기타 그룹을 형성하여 수지와의 결합을 강화하는 것입니다.

(3) 전기화학적 산화법

전기화학적 산화는 DC 전기장의 작용 하에서 탄소섬유의 전도성을 양극으로, 흑연, 구리판 또는 니켈판을 음극으로 사용하고 전해질로 다양한 산, 알칼리 및 염 용액을 사용하여 탄소섬유 표면을 처리하는 방법입니다. 표면 전기화학적 산화 처리의 효과는 층별 산화 에칭과 작용기 변화의 복합 공정입니다.

(4) 커플링제 코팅 처리 방법

커플링제는 화학 구조에 이중 작용기를 가지고 있어 섬유 표면과 수지와 화학적으로 반응할 수 있습니다. 일부 작용기는 섬유 표면과 화학적 결합을 형성할 수 있는 반면, 다른 작용기는 수지와 화학적으로 반응할 수 있습니다. 이러한 화학적 매개 작용을 통해 커플링제는 수지와 섬유 표면을 단단히 연결하여 재료의 전반적인 성능을 향상시킬 수 있습니다. 커플링제를 사용하면 재료의 강도와 내구성을 향상시킬 수 있을 뿐만 아니라 접착력과 화학적 부식 저항성도 높일 수 있습니다.

(5) 플라즈마 처리 방법

플라즈마 기술은 주로 방전, 고주파 전자기 진동, 충격파 및 고에너지 방사선을 사용하여 불활성 가스 또는 산소 함유 가스 조건에서 플라즈마를 생성하여 재료 표면을 처리합니다.

(6) 그래프팅 개질 기술

실리콘 카바이드의 육각형 나노 피라미드를 그래프팅함으로써 탄소 섬유와 수지 사이의 계면 접착력을 크게 향상시킬 수 있으며, 이는 탄소 섬유 복합 재료의 기계적 특성을 향상시킬 뿐만 아니라 마찰 성능도 개선합니다. 이 기술은 브레이크 디스크 제조에 적용되었습니다.

적절한 표면 처리 방법을 선택함으로써 탄소 섬유의 표면 특성을 개선하고 매트릭스 재료와의 결합을 강화하여 복합 재료의 전반적인 성능을 개선할 수 있습니다.