Quais são os requisitos para materiais de interface térmica em áreas de aplicação populares?

Nos últimos anos, a explosão da energia fotovoltaica, dos veículos eléctricos, das comunicações 5G e da electrónica móvel trouxe requisitos cada vez mais elevados para a dissipação de calor dos dispositivos. O material de interface térmica é um material condutor térmico típico que pode ser amplamente revestido em elementos de aquecimento (tubos de energia, tiristores, pilhas de aquecimento elétrico, etc.) e radiadores (dissipadores de calor, dissipadores de calor, etc.) em vários produtos eletrônicos, baterias de energia, e equipamentos elétricos.

1. Nova bateria de energia

Como principal fonte de energia dos novos veículos de energia, as baterias de energia precisam organizar o maior número possível de células de bateria em um determinado espaço para aumentar seu alcance de cruzeiro. Isso resulta em um espaço de dissipação de calor muito limitado na bateria de alimentação. Quando o veículo está em funcionamento, o calor gerado pelas células da bateria se acumulará gradativamente em um pequeno espaço de dissipação de calor, o que reduzirá a eficiência de carga e descarga da bateria e afetará a potência da bateria; em casos graves, causará fuga térmica e afetará a segurança e a vida útil do sistema. Portanto, é necessário usar cola de envasamento termicamente condutora com certa condutividade térmica para conseguir envasamento entre as células da bateria, bem como entre todo o grupo de módulos de bateria e a placa do dissipador de calor. Devido às novas baterias de energia, a faixa ideal de temperatura operacional das células da bateria de energia é muito estreita, geralmente entre 20-40°C e menos de 65°C. Para garantir a segurança da operação do veículo e o desempenho ideal da bateria, geralmente é necessário um adesivo termocondutor. A condutividade térmica da cola para vasos atinge mais de 3W/(m·K).

2. Inversor fotovoltaico

De modo geral, a condutividade térmica dos inversores fotovoltaicos não deve ser inferior a 2,0 W/mK e a tensão suportável não é inferior a 5 kV/mm. Ao mesmo tempo, a fim de proteger a placa de circuito de controle e os componentes da influência do ambiente externo e das forças mecânicas, e proteger a segurança e estabilidade do circuito, a cola de envasamento termicamente condutora usada em inversores fotovoltaicos também deve ter certa resistência a terremotos, resistência ao impacto, resistência à poeira, resistência aos raios UV, à prova d’água e à prova de umidade, isolamento e outras propriedades. Além disso, como a vida útil dos sistemas fotovoltaicos é geralmente de cerca de 20 anos, os requisitos de vida útil dos adesivos termocondutores utilizados nos inversores fotovoltaicos também são relativamente elevados, geralmente mais de 8 anos.

3. Estação base 5G

A estação base é um típico dispositivo fechado de dissipação de calor natural. Seu método de dissipação de calor consiste em permitir que o calor do dispositivo de energia seja transferido primeiro para o invólucro e depois conduzido do invólucro para o ar. Considerando as propriedades de processamento de equipamentos eletrônicos em estações base 5G, a tecnologia de distribuição é frequentemente usada na construção para melhorar a eficiência da automação. Portanto, o adesivo termicamente condutor precisa ser preparado em estado de gel com baixa tensão e alto módulo de compressão.

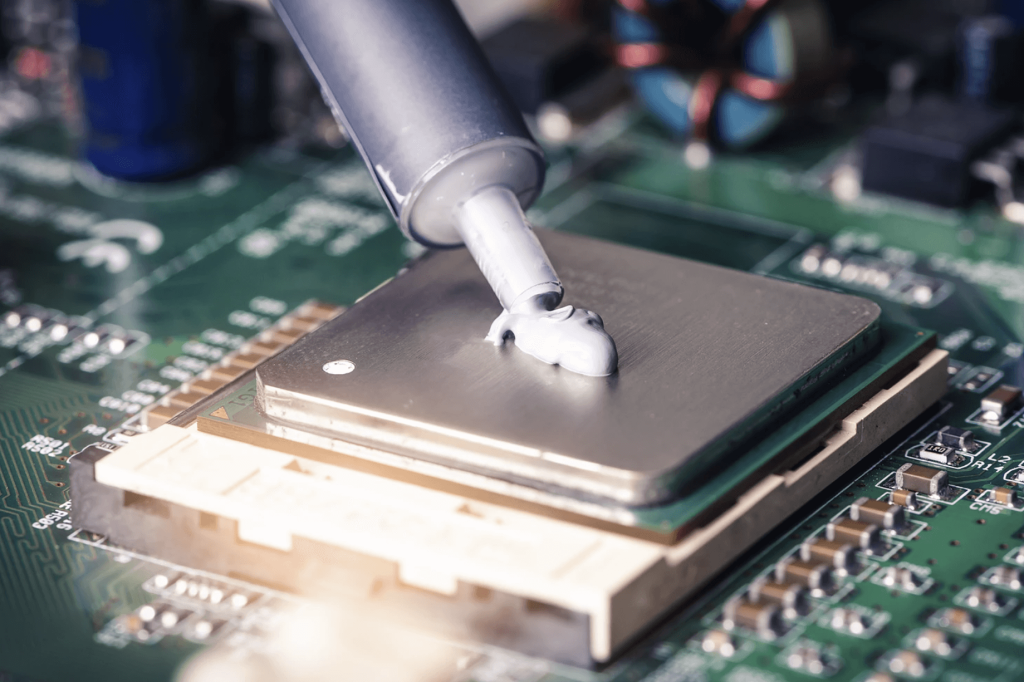

4. Embalagem de chips, dissipação de calor

A graxa de silicone condutora térmica com boas propriedades reológicas é usada principalmente para preenchimento entre o chip e o invólucro da embalagem, e entre o invólucro da embalagem e o dissipador de calor. Como a temperatura de trabalho do chip geralmente atinge 60-70°C, o material de condutividade térmica usado no chip tem requisitos de condutividade térmica muito elevados. Alto, precisa estar acima de 5 W·(m·K) e requer propriedades básicas como baixa espessura da camada adesiva, alta flexibilidade, alta condutividade térmica, baixa resistência térmica de contato e coeficiente de expansão térmica apropriado.

O surgimento de campos de aplicação emergentes apresentou requisitos mais diversificados para materiais de interface térmica, que não se limitam mais a melhorar a condutividade térmica, mas estão se desenvolvendo na direção da multifuncionalidade, incluindo dielétrico, isolamento, confiabilidade de alto desempenho, retardador de chama e outros aspectos, de modo a melhor se adaptar às necessidades específicas dos diversos campos, promovendo assim o progresso tecnológico e a inovação nas indústrias relacionadas.