tecnologia de prevenção de explosões de poeiras

A explosão de poeira refere-se a uma reação química na qual a poeira combustível, misturada com um gás oxidante (como o oxigénio ou o ar) para formar uma nuvem de poeira num espaço confinado, queima rapidamente na presença de uma fonte de ignição, provocando um rápido aumento da temperatura e da pressão.

As condições para uma explosão de poeira incluem, geralmente, cinco fatores:

(1) A presença de poeiras que podem sofrer uma reação de oxidação com um gás oxidante;

(2) A presença de um gás oxidante;

(3) A presença de uma fonte de calor de alta temperatura suficiente para inflamar o pó, ou seja, uma fonte de ignição;

(4) A poeira está suspensa no gás oxidante, formando uma nuvem de poeira e atingindo o limite inferior de explosividade;

(5) A nuvem de poeira está confinada num espaço relativamente fechado.

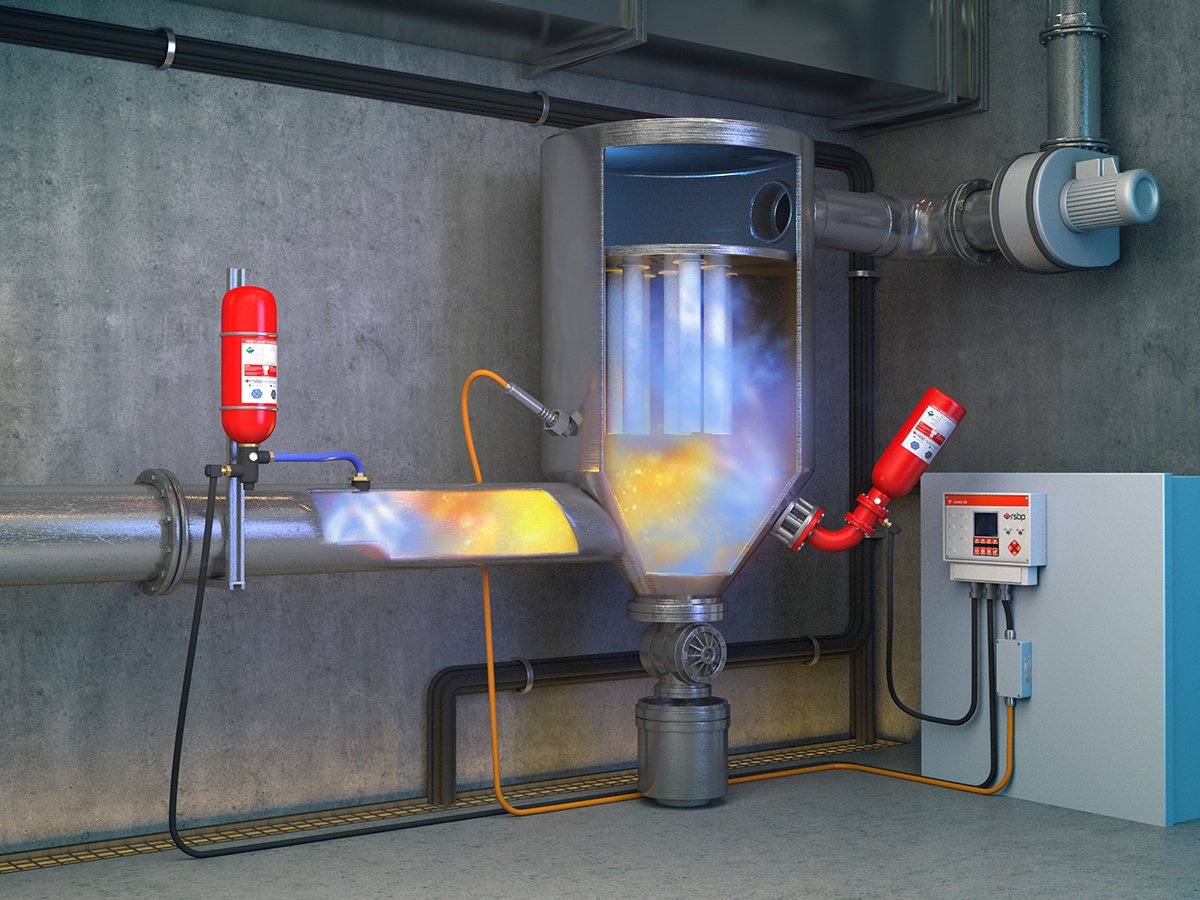

Tecnologias de Controlo de Explosão de Pó

(1) Proteção contra Explosões

Isto envolve o reforço de equipamentos e instalações para suportar uma determinada pressão de explosão, evitando assim danos nos equipamentos. Para projetos à prova de explosão de poeira, a pressão de projeto é geralmente de cerca de 1,0 MPa, com base na pressão máxima de explosão de aproximadamente 0,9 MPa numa esfera de 20 L. No entanto, a maioria dos coletores de poeira tem atualmente uma classificação de pressão de apenas 30-50 kPa, pelo que a ventilação de explosão precisa de ser considerada.

(2) Ventilação de Explosão

Isto envolve a instalação de dispositivos de alívio de pressão, tais como discos de ruptura e portas de alívio de pressão, em equipamentos e instalações para permitir a libertação rápida da pressão da explosão, reduzindo a pressão máxima dentro do equipamento e, assim, minimizando os danos no equipamento e no pessoal. Os dispositivos de ventilação de explosão necessitam de ser concebidos e dispostos racionalmente de acordo com as características do equipamento e do ambiente de trabalho, tendo em conta o efeito amplificador da turbulência interna nos coletores de poeira e nos leitos fluidizados sobre as explosões de poeira. De salientar que a ventilação de explosão apenas pode reduzir a pressão máxima de explosão no recipiente e evitar danos no recipiente; não pode impedir que a chama da explosão de poeiras se espalhe para outros recipientes através de tubagens.

(3) Isolamento de Explosão

Isto envolve a instalação de válvulas ou supressores de isolamento de explosão para isolar a área da explosão de outras áreas, impedindo que a explosão afete todo o sistema. Este método é frequentemente utilizado em sistemas complexos de tubagem e equipamentos para garantir que, se ocorrer uma explosão, o impacto pode ser controlado na menor área possível.

(4) Supressão de Explosão

A supressão de explosões é também um método eficaz para reduzir a pressão da explosão dentro de um recipiente. Nas fases iniciais de uma explosão, um agente supressor (como um agente extintor de incêndio ou gás) é injetado rapidamente para inibir a propagação e o desenvolvimento da explosão. Os sistemas de supressão de explosão estão normalmente equipados com sensores e dispositivos de controlo automático que podem ativar a injeção do agente supressor no momento em que um sinal de explosão é detetado, controlando assim a explosão de forma eficaz.

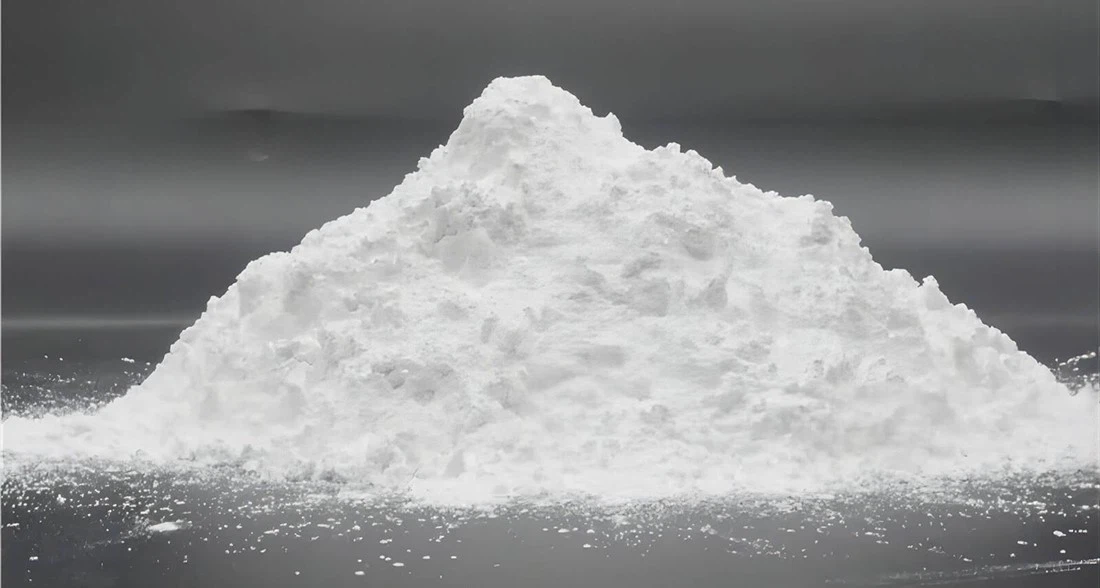

Processo de preparação e aplicações do dióxido de titânio de grau farmacêutico

Na área médica, o dióxido de titânio é utilizado como pigmento branco farmacêutico devido à sua insolubilidade em ácidos e propriedades estáveis. É empregue em cápsulas, revestimentos em pó, comprimidos e dispositivos médicos, sendo adequado para o fabrico de cápsulas opacas, revestimentos de comprimidos, cremes, materiais de embalagem farmacêutica e tintas farmacêuticas. Nas formulações farmacêuticas, o dióxido de titânio é um componente importante dos revestimentos protetores, melhorando a segurança, a eficácia e a qualidade dos medicamentos durante períodos mais longos. Devido à sua capacidade de dispersar a luz e absorver a radiação ultravioleta, o dióxido de titânio prolonga a vida útil e garante a estabilidade do medicamento, protegendo os princípios ativos da degradação térmica e da luz UV.

O dióxido de titânio é normalmente utilizado na preparação de suspensões para revestimento de comprimidos, revestimentos de açúcar e cápsulas de gelatina. Pode também ser misturado com outros corantes e aplicado em preparações tópicas. Além disso, pode substituir o amido como excipiente, agente de revestimento, corante e diluente UV na preparação de comprimidos revestidos, pílulas, grânulos, cápsulas e preparações tópicas. Em pigmentos, é utilizado como agente opacificante para garantir uma cor uniforme, o que lhe confere uma vasta gama de aplicações e promissoras perspetivas de mercado.

A produção de dióxido de titânio de grau farmacêutico exige normas rigorosas de distribuição granulométrica. Isto significa que o produto bruto obtido a partir da calcinação deve passar por um processo de moagem para garantir que o dióxido de titânio resultante cumpre os requisitos. Durante a produção, é utilizada a tecnologia de moagem húmida, empregando um moinho de areia para refinar ainda mais o produto bruto inicialmente moído e homogeneizado. As esferas de zircónia e os dispersantes são utilizados para garantir uma distribuição granulométrica uniforme após a moagem. Considerando que o produto será utilizado na área farmacêutica, o processo de produção evita a adição de reagentes químicos adicionais para o tratamento de superfícies, de forma a prevenir a introdução de iões de metais pesados. Após a moagem até à finura necessária, a etapa seguinte é a lavagem, cujo objetivo é remover os agentes de tratamento com sal e os dispersantes adicionados antes da calcinação. A conclusão da lavagem pode ser monitorizada por um elétrodo de condutividade online para detetar iões de impurezas ou utilizando uma solução de cloreto de bário a 10% para garantir a ausência de iões sulfato. Após a lavagem bem-sucedida, o material é seco em estufa para remoção da humidade e depois enviado para um moinho de jato de ar. Não são adicionados agentes de tratamento orgânicos, evitando a toxicidade para o organismo humano provocada por estes agentes, prevenindo a interferência com os ingredientes ativos do medicamento e melhorando a sua eficácia, além de reduzir os custos de produção.

O dióxido de titânio de grau médico tem uma vasta gama de aplicações. Considerando diversos aspetos, como exames médicos, diagnósticos e tratamentos, o dióxido de titânio apresenta-se como um método eficaz para o diagnóstico e tratamento.

Com base nos métodos de preparação de produtos farmacêuticos, esta análise examina as especificações de dosagem, os métodos de preparação e os potenciais fatores de risco durante a utilização de produtos farmacêuticos, além de analisar os fatores limitativos na área farmacêutica.

Com base em elementos-chave de avaliação em higiene e biociências da saúde, o âmbito de aplicação do dióxido de titânio de grau médico é continuamente alargado, e são conduzidas avaliações e análises clínicas mais abrangentes do tratamento com dióxido de titânio de grau médico.

Quais as vantagens da utilização de sulfato de bário em veículos de novas energias?

A indústria das novas energias, uma das indústrias emergentes estratégicas mais promissoras do século XXI, está a registar um desenvolvimento rápido e sem precedentes. Com a crescente ênfase global na proteção ambiental e na segurança energética, as desvantagens dos combustíveis fósseis tradicionais estão a tornar-se cada vez mais evidentes, enquanto as novas fontes de energia, com as suas características limpas, renováveis e de baixo carbono, estão gradualmente a tornar-se uma direção fundamental para a transformação energética global.

Aplicações específicas do sulfato de bário em veículos de novas energias

Aplicações em materiais de baterias: O sulfato de bário desempenha um papel importante nos materiais de baterias de veículos de novas energias. Especialmente nas baterias de chumbo-ácido, o sulfato de bário, como aditivo, ajuda a melhorar o desempenho de descarga e a prolongar a vida útil da bateria. Especificamente, o sulfato de bário pode reduzir a sobretensão de cristalização do sulfato de chumbo, o que facilita a precipitação dos cristais de sulfato de chumbo gerados durante a descarga, aumentando assim a capacidade da bateria.

Aplicações em Revestimentos: Nos revestimentos de carroçarias de veículos de novas energias, o sulfato de bário, enquanto carga, não só aumenta a opacidade e o efeito branqueador do revestimento, como também melhora a aderência e a viscosidade da película de tinta, melhorando assim o desempenho da aplicação e a qualidade do revestimento. Além disso, o sulfato de bário apresenta uma excelente resistência às intempéries, aos ácidos e aos álcalis, e ao brilho, o que pode melhorar o desempenho global do revestimento.

Vantagens do Sulfato de Bário nos Veículos de Novas Energias

Desempenho melhorado da bateria: A adição de sulfato de bário pode melhorar significativamente a capacidade de descarga e a vida útil das baterias de chumbo-ácido, o que é crucial para a longa autonomia e a elevada densidade energética dos veículos de novas energias.

Proteção melhorada da carroçaria: A aplicação de sulfato de bário nos revestimentos da carroçaria não só melhora a aparência do veículo, como também aumenta a resistência da carroçaria a ambientes agressivos, como os raios ultravioleta e a chuva ácida, protegendo o veículo contra danos.

Aplicações do Sulfato de Bário noutros Campos e o seu Potencial Impacto em Veículos de Nova Energia

Aplicações na Área Médica: Embora seja utilizado principalmente na área médica, algumas características do sulfato de bário (como a elevada biocompatibilidade e estabilidade) podem servir de inspiração para o design de sistemas de gestão de baterias (BMS) em veículos de nova energia, especialmente em termos de seleção de materiais e segurança.

Proteção Ambiental e Sustentabilidade: Como material amigo do ambiente, o baixo impacto ambiental do sulfato de bário durante a sua produção e aplicação é um sinal positivo para a indústria de veículos de nova energia. Com a ênfase global no desenvolvimento sustentável, a utilização de materiais ecológicos, como o sulfato de bário, ajuda a promover a transformação verde da indústria de veículos de nova energia.

O sulfato de bário desempenha um papel importante nos materiais das baterias e nos revestimentos da carroçaria dos veículos de nova energia, não só melhorando o desempenho do veículo, mas também melhorando a proteção da carroçaria. Ao mesmo tempo, as suas aplicações noutros campos têm proporcionado referência e inspiração para o seu desenvolvimento futuro em veículos de nova energia.

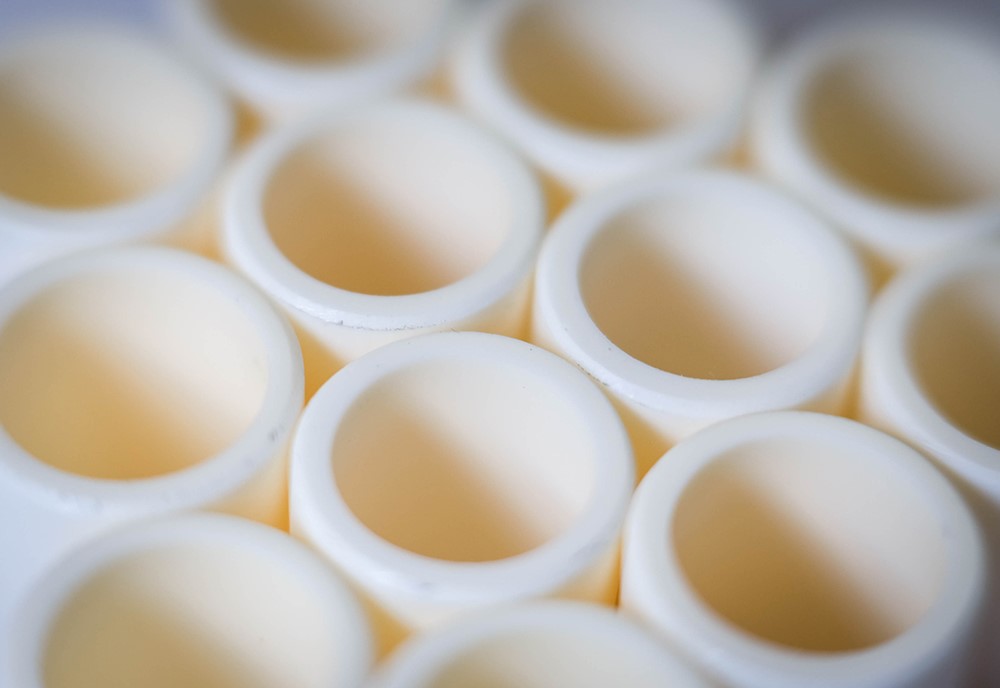

As amplas aplicações da alumina esférica

Devido à sua maior área superficial e distribuição uniforme em comparação com outras morfologias, o pó de alumina esférico apresenta um desempenho superior em aplicações práticas em relação a outros formatos de materiais de alumina. Pode ser utilizado não só em cerâmicas, catalisadores e seus suportes, mas também em diversas áreas, como a moagem, o polimento e os dispositivos eletrónicos.

Campo de Carga Termocondutora

Com o advento da era da informação, os dispositivos electrónicos avançados estão a tornar-se cada vez mais miniaturizados, e o calor gerado por estes dispositivos está a aumentar exponencialmente, impondo muitas exigências à dissipação de calor do sistema. Como a alumina está amplamente disponível no mercado, apresenta-se em muitas variedades, é mais barata do que outros materiais termocondutores e pode ser adicionada em grandes quantidades a materiais poliméricos, tem uma elevada relação custo-benefício. Assim sendo, a maioria dos materiais isolantes de elevada condutividade térmica utiliza atualmente a alumina como carga de elevada condutividade térmica.

Campo da Cerâmica

A adição de uma certa quantidade de pó de alumina esférico durante a produção de cerâmica pode alterar significativamente as propriedades da cerâmica. A fragilidade a baixas temperaturas das cerâmicas afecta significativamente o seu leque de aplicações. Os materiais cerâmicos com adição de pó de alumina esférica podem ser utilizados para fabricar cerâmicas dúcteis para baixas temperaturas.

Campo de Retificação e Polimento

Comparativamente à alumina granular ou em flocos tradicional, a alumina esférica apresenta uma melhor dispersibilidade e fluidez. Os abrasivos de pó de alumina esférica podem ser distribuídos uniformemente no produto polido, evitando a acumulação anormal de pó. Além disso, a superfície lisa das partículas impede riscos na superfície da peça, melhorando assim o acabamento superficial.

Campo dos Materiais Eletrónicos e Ópticos

A alumina esférica tem uma vasta gama de aplicações nos campos eletrónico e ótico. Utilizando alumina esférica como substrato e adicionando elementos de terras raras como ativadores, este método pode produzir materiais luminescentes vermelhos com melhor desempenho. As partículas de alumina esférica são uniformes em tamanho e dispersas homogeneamente, apresentando um melhor desempenho de luminescência em comparação com outras formas de alumina, e determinando melhor a estrutura de enchimento do material luminescente.

Campo dos Materiais Eletrónicos e Ópticos

A alumina esférica tem uma vasta gama de aplicações nos campos eletrónico e ótico. Utilizando alumina esférica como substrato e adicionando elementos de terras raras como ativadores, este método pode produzir materiais luminescentes vermelhos com melhor desempenho. As partículas de alumina esférica são uniformes em tamanho e dispersas homogeneamente, exibindo um melhor desempenho de luminescência em comparação com outras formas de alumina, e determinando melhor a estrutura de enchimento do material luminescente.

Campo de Catalisadores e Suportes

Devido à grande quantidade de ligações químicas insaturadas na sua superfície e aos inúmeros centros catalíticos ativos, a alumina apresenta uma elevada atividade química. Além disso, a alumina esférica apresenta as vantagens de um baixo desgaste das partículas, uma longa vida útil e uma grande área superficial específica.

Campo de Impressão 3D

A alumina esférica é um dos materiais mais utilizados para a impressão 3D devido à sua elevada resistência, elevada esfericidade e resistência a altas temperaturas.

Revestimentos Protetores de Superfície

A utilização de alumina esférica como material de revestimento por pulverização é atualmente um dos principais focos de investigação. Este material de revestimento por pulverização não só oferece proteção para materiais poliméricos, vidro, metais e ligas, como também prolonga a vida útil dos produtos de aço inoxidável, como os utensílios de cozinha.

De todas as perspetivas, a alumina fina tornou-se um dos novos materiais que o meu país precisa de priorizar para desenvolvimento. Com a sua ampla aplicação em campos tradicionais e rápida penetração em indústrias emergentes, como veículos de novas energias e geração de energia fotovoltaica, a procura está em constante crescimento, e a indústria de alumina fina tem amplas perspetivas de mercado.

Cinco aplicações típicas do pó de talco.

Quando as múltiplas e poderosas "superpotências" do talco são libertadas nos revestimentos, este pode melhorar significativamente o desempenho do material, reduzindo substancialmente os custos do produto e resultando numa melhoria abrangente da qualidade do revestimento. Por isso, o talco é amplamente utilizado em diversas formulações de revestimentos.

Revestimentos Arquitetónicos

Quando o pó de talco é utilizado em revestimentos arquitetónicos, proporciona uma excelente aplicabilidade com pincel, retenção de brilho e propriedades de nivelamento. Ao mesmo tempo, as propriedades de secagem, aderência, dureza e resistência à corrosão do revestimento são significativamente melhoradas. Aumenta o poder de cobertura a seco e húmido, o efeito mate, a resistência a fissuras e à abrasão do produto de revestimento, e pode melhorar consideravelmente o poder de tingimento do dióxido de titânio, reduzindo assim os custos do produto. Na utilização de materiais para revestimentos arquitetónicos, o talco é um componente indispensável.

Revestimentos Industriais

O pó de talco é amplamente utilizado como carga funcional em diversos revestimentos industriais, especialmente em revestimentos de primário para peças. Devido à sua boa resistência à abrasão e à água, o pó de talco pode substituir total ou parcialmente as cargas de primário. Quando aplicado em revestimentos de estruturas de aço, o pó de talco melhora eficazmente as propriedades de sedimentação do revestimento, as propriedades mecânicas da película e a capacidade de repintura. Muitos produtos, como os primários de secagem rápida e os revestimentos para veículos de transporte, dão prioridade ao uso de pó de talco.

Revestimentos para Madeira

O talco tem também um papel importante nos revestimentos para madeira (móveis).

A aplicação de pó de talco em revestimentos para madeira dá-se principalmente em primários transparentes e acabamentos de cor sólida. A baixa dureza do talco em pó confere à película de tinta uma boa lixabilidade, permitindo a substituição parcial dos agentes de lixagem de estearato de zinco de elevado custo. O índice de refracção do talco é semelhante ao dos aglutinantes de resina, conferindo ao revestimento uma elevada transparência. Esta característica permite que a textura natural do substrato seja bem exibida e, quando utilizado em acabamentos mate, pode substituir parcialmente os agentes fosqueantes dispendiosos.

Quando o talco é utilizado em revestimentos para madeira, pode maximizar o charme dos móveis de madeira, ao mesmo tempo que satisfaz a procura das pessoas por um estilo de vida sofisticado e reduz os custos de manutenção.

Revestimentos Anticorrosivos

O talco é ainda frequentemente utilizado em revestimentos anticorrosivos. A sua estrutura lamelar naturalmente estável aumenta a viscosidade da tinta e proporciona um efeito protetor à película de tinta. Além de impedir eficazmente a penetração de agentes corrosivos como ácidos, álcalis e sais, também dificulta a penetração do primário em substratos porosos, melhorando a selagem e a lixabilidade do primário. Estas características melhoram significativamente o desempenho anticorrosivo da película de tinta. No campo dos revestimentos anticorrosivos, o talco é um parceiro sólido e fiável, digno de confiança.

Revestimentos Impermeabilizantes

Como carga em revestimentos impermeabilizantes, o pó de talco não só reduz a contracção volumétrica durante a cura do revestimento, melhorando a resistência ao desgaste e a aderência, e reduzindo os custos, como também confere ao revestimento uma boa estabilidade de armazenamento e resistência ao calor.

Mais importante ainda, o pó de talco tem um efeito benéfico no alongamento elástico e na resistência à tracção dos revestimentos impermeabilizantes: dentro de uma determinada gama de adição, à medida que a quantidade de pó de talco aumenta, tanto o alongamento elástico como a resistência à tracção do revestimento impermeabilizante aumentam. Isto também significa a máxima proteção para o objeto revestido.

A aplicação do talco em revestimentos arquitetónicos, industriais, para madeira, anticorrosivos e impermeabilizantes é apenas uma pequena parte dos seus muitos campos de aplicação. Como mineral não metálico, barato e não renovável, o talco tem também uma vasta aplicação em cosméticos, alimentos, medicamentos, borracha, cerâmica, têxteis, impressão e tingimento e na indústria eletrónica. Acredita-se que, num futuro próximo, com mais investigação, a compreensão da humanidade sobre o talco se tornará cada vez mais profunda e o talco certamente brilhará em campos ainda mais amplos.

De que forma o sulfato de bário contribui para a criação de materiais de revestimento de elevada qualidade?

O sulfato de bário é muito valorizado principalmente devido à sua excecional capacidade de preenchimento. Isto significa que, ao mesmo tempo que mantém o desempenho da película de tinta, pode otimizar eficazmente os custos de formulação e é amplamente utilizado em diversos campos, desde revestimentos industriais a tintas decorativas.

Mais importante ainda, graças ao seu pequeno tamanho de partícula, distribuição uniforme, grande área superficial específica e excelente fluidez, o sulfato de bário apresenta uma abrasividade muito baixa durante o processamento. Esta característica traduz-se diretamente em eficiência de produção: reduz significativamente o desgaste dos equipamentos de mistura, bombagem e pulverização, prolongando a vida útil dos equipamentos e tornando o processo de produção mais suave e económico.

Esta vantagem é plenamente demonstrada na aplicação de revestimentos de superfície de primários automatizados. Mesmo sob elevadas taxas de enchimento exigidas na produção, o sulfato de bário garante uma excelente estabilidade e propriedades de nivelamento da pasta de tinta, resultando numa uniformidade e suavidade excecionais. Isto proporciona uma "tela" perfeita para a aplicação subsequente da camada de acabamento, o que é crucial para a obtenção de um revestimento eficiente, automatizado e de elevada qualidade.

O sulfato de bário é muito mais do que um simples material de enchimento. É um aditivo multifuncional que combina uma elevada capacidade de enchimento, baixa abrasão e excelentes propriedades de nivelamento. Escolhê-lo significa selecionar uma "base de qualidade" fiável para os seus revestimentos, melhorando o desempenho do produto e garantindo uma produção eficiente.

Aplicações dos materiais cerâmicos avançados

Aplicações em Aeronaves de Alta Velocidade

As aeronaves de alta velocidade são equipamentos estratégicos que as principais potências militares competem para desenvolver. O seu voo supersónico e estruturas angulares acarretam sérios problemas de aquecimento aerodinâmico. O ambiente térmico típico das aeronaves de alta velocidade envolve temperaturas elevadas e cargas termomecânicas complexas e severas. As ligas de alta temperatura existentes já não cumprem os requisitos, o que levou ao aparecimento de compósitos de matriz cerâmica. Em particular, os materiais cerâmicos compósitos SiCf/SiC têm sido amplamente utilizados em componentes estruturais de alta temperatura, tais como pás de turbina, palhetas guia de bocal e anéis exteriores de turbina de motores aeronáuticos. A densidade do material compósito é aproximadamente 1/4 da densidade das ligas de alta temperatura, resultando numa redução significativa de peso. Além disso, podem operar a temperaturas até 1400 °C, simplificando bastante o design do sistema de refrigeração e aumentando o impulso.

Aplicações em Blindagem Ligeira

A blindagem leve composta é crucial para manter a capacidade de sobrevivência dos equipamentos modernos. O desenvolvimento de fibras cerâmicas e compósitos de matriz cerâmica reforçados com fibras é fundamental para a aplicação de blindagem leve composta. Atualmente, os principais materiais cerâmicos de proteção utilizados incluem o B4C, Al2O3, SiC e Si3N4. As cerâmicas de carboneto de silício, com as suas excelentes propriedades mecânicas e relação custo-benefício, tornaram-se um dos materiais cerâmicos à prova de bala mais promissores. As suas diversas aplicações em vários campos de proteção balística, incluindo equipamento individual para soldados, armas blindadas do exército, helicópteros armados, veículos especiais policiais e civis, conferem-lhes amplas perspetivas de aplicação. Comparativamente às cerâmicas de Al2O3, as cerâmicas de SiC apresentam uma menor densidade, o que é benéfico para melhorar a mobilidade do equipamento.

Aplicações em Armas Ligeiras

As armas ligeiras, como componente importante do armamento, incluem geralmente pistolas, espingardas, metralhadoras, lança-granadas e equipamento especial individual (lança-mísseis individuais, mísseis individuais, etc.). A sua principal função é lançar projéteis em direção ao alvo para matar ou destruir alvos inimigos. As condições de funcionamento das armas ligeiras incluem alta temperatura, baixa temperatura, alta altitude, calor húmido, poeira, chuva, chuva com poeira, névoa salina e imersão em água de rio. A resistência à corrosão é crucial. Atualmente, os principais processos anticorrosivos para armas de pequeno porte incluem o brunimento, a anodização dura, a tecnologia de penetração controlada por iões, os revestimentos de carbono tipo diamante e a nitretação por plasma. Especialmente para armas e equipamentos utilizados em ambientes marítimos, a exigência de resistência à corrosão em ambientes de névoa salina durante mais de 500 horas representa um desafio significativo para os tratamentos de revestimento tradicionais.

Aplicações em Canos de Armas

O cano de uma arma é um componente essencial das armas de projécteis. A estrutura interna do cano inclui a câmara, o cone de forçagem e o raiamento, sendo a câmara e o raiamento ligados pelo cone de forçagem. Os canos das armas tradicionais são geralmente feitos de aço-liga de alta resistência. Durante o disparo, o interior do cano é submetido aos efeitos combinados dos gases propulsores e dos projécteis, o que leva ao aparecimento de fissuras e ao desprendimento do revestimento na parede interna do cano. Os danos no interior do cano da arma resultam da ação repetida de gases propulsores e projéteis a alta temperatura, alta pressão e alta velocidade contra a parede do cano. O cone de forçagem e a boca do cano são geralmente as primeiras peças a falhar.

Para aumentar a vida útil do cano da arma, o revestimento de crómio do interior é o método mais comum, mas a temperatura de resistência à oxidação da camada de crómio não ultrapassa os 500 °C. Com o aumento contínuo da pressão na câmara durante o disparo e o aumento exponencial das exigências de vida útil do cano da arma, a pressão e a temperatura suportadas pelo cano também aumentam. A utilização da elevada dureza, elevada resistência e inércia química a altas temperaturas da cerâmica pode reduzir eficazmente a erosão do cano da arma e prolongar a sua vida útil.

Aplicações em Munições

Os principais componentes da munição são a ogiva e a espoleta. Sendo o componente que mais diretamente causa danos, a ogiva é constituída principalmente pelo invólucro, elementos de fragmentação, carga explosiva e espoleta. A melhoria contínua da letalidade da ogiva sempre foi um objetivo perseguido no desenvolvimento de armas. Especialmente para as granadas de efeito de área, os fragmentos produzidos pela explosão da ogiva são os elementos letais terminais, e a tecnologia de fragmentação eficiente sempre representou um desafio de investigação nesta área.

Quatro áreas principais de aplicação das cerâmicas de nitreto de silício

![]()

Setor Mecânico

Na indústria mecânica, as cerâmicas de nitreto de silício são utilizadas principalmente em válvulas, tubos, rodas classificadoras e ferramentas de corte. A aplicação mais comum é em esferas de rolamento de cerâmica de nitreto de silício. As cerâmicas de nitreto de silício são amplamente reconhecidas como o melhor material para rolamentos, e o componente mais crítico nestes rolamentos — as esferas de rolamento de cerâmica de nitreto de silício — são os verdadeiros "heróis desconhecidos" que sustentam o desempenho dos equipamentos. Estas pequenas esferas de cerâmica, com diâmetros que variam entre alguns milímetros e dezenas de milímetros, podem parecer insignificantes, mas, com as suas propriedades de leveza, dureza, estabilidade e isolamento, desempenham um papel fundamental em veículos de nova energia, patins, brocas dentárias e até mesmo em bicicletas de gama alta.

Setor Aeroespacial

Os materiais cerâmicos de nitreto de silício apresentam vantagens como a elevada resistência, resistência a altas temperaturas e boa estabilidade química, cumprindo os rigorosos requisitos para os materiais do setor aeroespacial. As cerâmicas de nitreto de silício têm duas aplicações clássicas na área aeroespacial: em primeiro lugar, o nitreto de silício é considerado um dos poucos materiais cerâmicos monolíticos capazes de suportar o severo choque térmico e os gradientes térmicos gerados pelos motores de foguete de hidrogénio/oxigénio, sendo utilizado em bocais de motores de foguete; em segundo lugar, as excelentes propriedades das cerâmicas de nitreto de silício e dos seus compósitos, tais como a resistência ao calor, a transmissão de ondas e a capacidade de suportar cargas, fazem delas um dos materiais de transmissão de ondas de alto desempenho da nova geração em fase de investigação.

Campo de Semicondutores

À medida que os dispositivos eletrónicos evoluem para a miniaturização e o elevado desempenho, a embalagem de semicondutores exige materiais de dissipação de calor mais robustos. As cerâmicas de nitreto de silício possuem uma condutividade térmica até 90-120 W/(m·K) e um elevado grau de compatibilidade com o coeficiente de expansão térmica dos cristais de SiC, substratos semicondutores de terceira geração, tornando-as o material preferido para substratos de embalagem de dispositivos de potência de SiC. Internacionalmente, empresas japonesas como a Toshiba e a Kyocera dominam o mercado, enquanto empresas nacionais como a Sinoma Advanced Materials alcançaram avanços tecnológicos.

Para além de ser um material de embalagem fundamental, a cerâmica de nitreto de silício apresenta amplas perspetivas de aplicação em equipamentos de fabrico de semicondutores. No processo de processamento de wafers, a cerâmica de nitreto de silício pode ser utilizada para fabricar elementos de aquecimento resistentes a altas temperaturas e choques térmicos, atendendo às rigorosas condições de funcionamento de equipamentos como CVD (deposição química de vapor) e fornos de difusão.

Área Biomédica

Como material biocerâmico emergente, o nitreto de silício apresenta um grande potencial de aplicação em implantes médicos devido às suas excelentes propriedades mecânicas e biocompatibilidade. Especificamente, o nitreto de silício tem sido utilizado como biomaterial ortopédico e aplicado com sucesso em componentes de rolamentos de próteses da anca e do joelho para melhorar a resistência ao desgaste e prolongar a vida útil das próteses. Além disso, os materiais de nitreto de silício têm sido utilizados para promover a fusão óssea em cirurgias da coluna vertebral. Os materiais cerâmicos de nitreto de silício demonstram uma excelente estabilidade e fiabilidade na área médica. O nitreto de silício apresenta também uma forte adesão celular e osteocondutividade, fornecendo uma importante base biológica para a sua aplicação na reparação óssea. No entanto, a fragilidade inerente das cerâmicas de nitreto de silício continua a ser um grande desafio para a sua aplicação na engenharia de reparação óssea. Além disso, os materiais de nitreto de silício são difíceis de degradar in vivo, o que dificulta o crescimento de novo tecido ósseo no local da reparação e a sua completa substituição do material de reparação original, limitando, assim, o alcance das suas aplicações clínicas.

Porque é que o hidróxido de alumínio é tão eficaz no tratamento de problemas de estômago?

O óxido de alumínio, também conhecido por alumina, com a fórmula química Al₂O₃, é o segundo óxido mais abundante na crosta terrestre, a seguir ao dióxido de silício, e encontra-se em diversos minerais, como o feldspato e a mica. Industrialmente, é frequentemente refinado a partir de matérias-primas minerais naturais — como a bauxite — para a obtenção da alumina.

Num sentido mais amplo, óxido de alumínio é um termo geral para óxidos e hidróxidos de alumínio, uma classe de compostos formados por alumínio, oxigénio e hidrogénio. Devido às suas múltiplas formas e propriedades, o óxido de alumínio pode ser dividido em óxido de alumínio hidratado e anidro.

Os óxidos de alumínio hidratados comuns incluem o hidróxido de alumínio industrial, gibbsita, boehmita, pseudoboehmita, diásporo, coríndon e tohdita. Entre estes, o hidróxido de alumínio industrial, a gibbsita e a boehmita são óxidos de alumínio tri-hidratados; o diásporo e o coríndon são óxidos de alumínio mono-hidratados; e a pseudoboehmita e a tohdita são óxidos de alumínio poli-hidratados.

Num sentido mais amplo, o hidróxido de alumínio é um termo geral para o óxido de alumínio mono-hidratado (meta-hidróxido de alumínio) e o óxido de alumínio tri-hidratado (orto-hidróxido de alumínio). O óxido de alumínio hidratado não é um verdadeiro hidrato de óxido de alumínio, mas antes enfatiza uma estrutura cristalina do hidróxido de alumínio, onde os iões de alumínio e hidróxido estão ligados por ligações iónicas, e todos os iões hidróxido são equivalentes. O hidróxido de alumínio é geralmente um pó branco, inodoro, não tóxico, barato e muito utilizado. O hidróxido de alumínio é mais conhecido pela sua utilização como retardador de chama adicionado a materiais de matriz polimérica, onde exibe excelentes propriedades retardantes de chama.

Já reparou que, no dia a dia, o hidróxido de alumínio é frequentemente utilizado no fabrico de medicamentos para o estômago? Possui propriedades antiácidas, adsorventes, hemostáticas locais e protetoras contra úlceras. O gel de hidróxido de alumínio pode ser utilizado para neutralizar o ácido do estômago e tem um efeito terapêutico em algumas doenças de estômago comuns.

O princípio é simples: o hidróxido de alumínio é um óxido anfótero típico; reage tanto com ácidos como com bases. Portanto, o hidróxido de alumínio pode neutralizar ou tamponar o ácido do estômago. Quando o hidróxido de alumínio reage com o ácido do estômago, o cloreto de alumínio resultante tem um efeito adstringente, que pode proporcionar hemostasia local, mas também pode causar obstipação como efeito secundário. O hidróxido de alumínio, quando misturado com o suco gástrico, forma um gel que cobre a superfície das úlceras, criando uma película protetora. Esta película isola a mucosa gástrica da irritação e dos danos causados pelo ácido gástrico, pepsina e outras substâncias nocivas, promovendo a reparação e a cicatrização da mucosa gástrica e auxiliando no tratamento da gastrite, úlceras gástricas e outras doenças relacionadas.

Em segundo lugar, os iões de alumínio ligam-se aos fosfatos nos intestinos para formar fosfato de alumínio insolúvel, que é depois excretado nas fezes. Assim sendo, em doentes com uremia, a ingestão de grandes quantidades de hidróxido de alumínio pode reduzir a absorção de fosfatos intestinais, aliviando assim a acidose.

Além disso, o hidróxido de alumínio à escala nano pode ser utilizado como transportador de fármacos para encapsular fármacos ou antigénios, melhorando a estabilidade e o seu direcionamento. Ademais, o hidróxido de alumínio é frequentemente utilizado como excipiente farmacêutico na preparação de medicamentos orais e vacinas, garantindo a estabilidade e a segurança dos fármacos.

Hidróxido de alumínio: porque não pode ser utilizado diretamente?

Os hidróxidos anfotéricos inorgânicos — hidróxido de alumínio (Al(OH)₃, ATH) — possuem propriedades altamente eficientes como retardadores de chama, supressores de fumo e cargas. Após decomposição térmica, não produz gases tóxicos ou corrosivos e pode ser utilizado como carga retardante de chama em materiais orgânicos poliméricos. Atualmente, o uso de ATH como retardador de chama está a aumentar de ano para ano, e o ATH tornou-se o retardador de chama inorgânico mais importante a nível global.

Modificação Primeiro, Retardância à Chama

Geralmente, os fabricantes costumam preencher os materiais inflamáveis com hidróxido de alumínio em pó (ATH) ou revestir a superfície destes materiais com um revestimento retardante de chama contendo ATH para melhorar as propriedades retardantes de chama dos materiais orgânicos poliméricos.

Além disso, como o ATH contém três grupos hidroxilo (-OH), a sua superfície é assimétrica e altamente polar. Os grupos hidroxilo da superfície exibem propriedades hidrofílicas e oleofóbicas, tornando-os propensos à aglomeração quando adicionados a materiais orgânicos poliméricos, afetando diretamente as propriedades mecânicas do material.

Portanto, o hidróxido de alumínio precisa de ser modificado superficialmente antes da sua utilização.

Modificação Superficial do Hidróxido de Alumínio

A modificação superficial é uma das principais tecnologias para otimizar as propriedades dos materiais inorgânicos em pó, desempenhando um papel crucial na melhoria do desempenho e do valor de aplicação destes pós. A modificação superficial de partículas inorgânicas refere-se à adsorção ou encapsulação de uma ou mais substâncias na superfície das partículas inorgânicas, formando uma estrutura composta núcleo-casca. Este processo é essencialmente um processo de composição de diferentes substâncias.

Tipos e Características dos Modificadores

Existem muitos tipos de modificadores de superfície para pós, mas não existe um método de classificação padrão. Os modificadores para a modificação de pós inorgânicos dividem-se principalmente em duas categorias: tensioactivos e agentes de acoplamento.

(1) Agentes de Acoplamento

Os agentes de acoplamento são adequados para diversos sistemas de materiais compósitos de polímeros orgânicos e cargas inorgânicas. Após a modificação da superfície com agentes de acoplamento, a compatibilidade e a dispersibilidade do material inorgânico com o polímero aumentam. A superfície do material inorgânico passa de hidrófila e oleofóbica para oleofílica e hidrófoba, aumentando a sua afinidade com o polímero orgânico.

Os agentes de acoplamento são diversos e podem ser classificados em quatro categorias principais com base na sua estrutura e composição química: complexos orgânicos, silanos, titanatos e aluminatos.

(2) Tensoativos

Os tensioactivos são substâncias que podem alterar significativamente as propriedades da superfície ou da interface de um material quando utilizadas em quantidades muito pequenas. Incluem tensioativos aniónicos, catiónicos e não iónicos, como os ácidos gordos superiores e os seus sais, álcoois, aminas e ésteres. A sua estrutura molecular é caracterizada por um grupo alquilo de cadeia longa numa extremidade, semelhante a moléculas de polímero, e grupos polares como a carboxila, o éter e o amino na outra extremidade.

Como pode ser determinado o efeito da modificação?

O hidróxido de alumínio modificado é fiável? Qual o grau de fiabilidade? Isto requer a avaliação e caracterização do efeito da modificação.

Atualmente, o efeito retardador de chama dos retardantes de chama de hidróxido de alumínio pode ser avaliado por métodos diretos, tais como testes de índice de oxigénio, índice de inflamabilidade vertical e horizontal, produção de fumo, análise termogravimétrica e propriedades mecânicas durante a combustão; ou indiretamente, medindo a absorbância do pó, o índice de ativação e o valor de absorção do óleo para testar indiretamente o seu efeito de modificação.

(1) Absorbância

O ATH não modificado possui grupos hidroxilo hidrófilos e oleofóbicos na sua superfície, permitindo que se dissolva em água ou se deposite livremente no fundo. Após a modificação, a superfície do ATH torna-se hidrófila e oleofóbica, com propriedades superficiais completamente opostas à forma não modificada. (1) Não se dissolve nem se deposita no fundo, flutuando apenas à superfície. No entanto, o ATH modificado dissolve-se ou precipita bem em óleos (como a parafina líquida).

(2) Índice de Ativação

O ATH não modificado possui uma polaridade muito forte devido à natureza dos seus grupos hidroxilo (-OH) superficiais, o que lhe permite dissolver-se ou depositar-se livremente em água com propriedades semelhantes. Após a modificação, o ATH apresenta uma camada de grupos lipofílicos aderidos à sua superfície, com os grupos hidroxilo (-OH) superficiais encapsulados. Quanto melhor for o efeito da modificação, maior será a taxa de cobertura dos grupos lipofílicos na superfície do ATH e maior será a sua capacidade de flutuar na superfície da água.

(3) Valor de Absorção de Óleo

A medição do valor de absorção de óleo requer a adição de óleo de rícino ao ATH e agitação. Antes da modificação, o ATH, devido às suas propriedades hidrófilas e oleofóbicas, necessita de uma maior quantidade de óleo de rícino para formar esferas. Após a modificação da superfície, esta torna-se hidrófila e oleofóbica, melhorando a dispersibilidade do ATH no polímero e reduzindo os vazios formados pela aglomeração do pó.