Aprenda sobre o silício preto e suas aplicações

![]()

A origem do nome silício preto é que, vista pelo olho humano, a cor é preta. Devido à microestrutura da superfície, o silício preto pode absorver quase 100% da luz incidente e muito pouca luz é refletida, por isso parece preto ao olho humano.

As propriedades ópticas e semicondutoras exclusivas dos materiais de silício preto trouxeram uma ampla gama de aplicações para sensores fotoelétricos (fotodetectores, câmeras de imagem térmica, etc.), como câmeras de baixa luminosidade que funcionam nas bandas duplas do visível e do infravermelho próximo, trazendo grandes benefícios para aplicações civis e militares. Venha para muitas conveniências.

Uma das propriedades mais atraentes do silício preto é sua refletividade bastante baixa e capacidade de absorção de grande angular em uma ampla faixa espectral. A refletividade do silício preto geralmente pode atingir menos de 10%, o que é muito útil para nanocones ou nanofios. A estrutura especial da relação de diâmetro pode reduzir ainda mais a refletividade média para menos de 3%, otimizando os parâmetros do processo.

Com o desenvolvimento da tecnologia de processamento fino de silício, a microestrutura do silício preto se desenvolveu desde a primeira estrutura de nanocone processada por laser de femtosegundo até estruturas de pirâmide, buraco, nanofio e compósitos.

Após anos de exploração, vários sistemas de processamento foram estabelecidos para métodos de processamento de silício negro. Os métodos comumente usados incluem método de laser de femtossegundo, método de gravação eletroquímica, método de gravação de íon reativo, método ácido, método alcalino, método de gravação assistida por metal, etc. Cada método de processamento possui morfologia de microestrutura diferente e propriedades ópticas disponíveis.

Ao mesmo tempo, a definição de silício negro expandiu-se gradualmente. Não está mais limitado ao silício microestruturado processado por laser de femtosegundo, e a cor não está limitada ao preto. Contanto que tenha uma capacidade óbvia de retenção de luz, pode ser chamado de silício microestruturado. É material de silício preto.

Ao controlar o tamanho estrutural característico do silício poroso multicamadas, os pesquisadores controlam artificialmente as mudanças em seu índice de refração. A superfície de silício tem diferentes efeitos de absorção para diferentes luzes e, em última análise, cores diferentes aparecem sob os olhos humanos. Esta solução técnica pode ser aplicada a um detector de quatro quadrantes, de modo que cada quadrante apresente diferentes características de resposta espectral.

Como um novo material, o silício preto tem muitas propriedades excelentes e tem sido usado em muitos campos, como taxa de absorção de luz extremamente alta e sensibilidade à luz, que pode ser usada como camada absorvente de fotodetectores; usar as propriedades anti-reflexo do silício preto e características de grande angular, como absorção, pode melhorar o desempenho do dispositivo, como taxa de resposta fotoelétrica e faixa espectral de resposta; a estrutura piramidal do silício preto possui excelentes características de emissão de campo, portanto pode ser usada como material de emissão de campo. O silício preto também possui excelentes propriedades de fotoemissão. Devido às suas propriedades luminescentes, pode ser utilizado como material fotoluminescente; usando a área de superfície específica ultra-alta do silício preto, ele pode ser usado como um adesivo sólido ou estrutura de dissipação de calor entre materiais de silício.

Em muitas aplicações, os materiais de silício preto demonstraram seu grande valor na melhoria da eficiência fotovoltaica de células solares industriais de silício cristalino. Com o desenvolvimento explosivo da tecnologia de wafer de silício para corte de fio diamantado, a camada de dano durante o corte de wafer de silício foi bastante reduzida, e wafers de silício monocristalino ou policristalino mais finos também podem ser fornecidos, o que promoveu muito o desenvolvimento vigoroso da indústria fotovoltaica e melhorou o desempenho dos dispositivos. Eficiência de conversão fotoelétrica, as células fotovoltaicas precisam urgentemente de tecnologia de superfície frontal com baixa refletividade e absorção de grande angular e design estrutural com absorção aprimorada. A tecnologia de silício preto mostra acoplamento natural no campo fotovoltaico.

Quais são as aplicações do grafeno na área de condutividade térmica?

Atualmente, com o contínuo aprofundamento da pesquisa, a aplicação do grafeno na área de condutividade térmica tem alcançado resultados notáveis, incluindo a formação de filmes de grafeno por meio de ligações químicas entre folhas, como carga em materiais compósitos termicamente condutivos e revestimentos termicamente condutivos, e a preparação de grafeno. Fibra de polietileno novos materiais têxteis funcionais, etc.

1. Filme térmico de grafeno

O filme de grafite artificial tem sido a escolha ideal para filmes termocondutores há muito tempo no passado. Geralmente pode ser usado como dissipador de calor em componentes eletrônicos e é fixado na superfície de componentes eletrônicos que geram calor facilmente para dispersar uniformemente o calor gerado pela fonte de calor. No entanto, como os filmes de grafite de alta condutividade térmica são preparados principalmente usando a rota técnica do método de carbonização-grafitização de filmes PI, que requer filmes de poliimida de alta qualidade como matéria-prima, e sua pesquisa, desenvolvimento e produção apresentam altas barreiras técnicas, a indústria tem sempre esperei Outras alternativas podem ser encontradas para resolver o problema de bloqueio de matérias-primas pela tecnologia, e o filme condutor térmico de grafeno é uma alternativa ideal.

2. Enchimento condutor térmico

Como um enchimento bidimensional termicamente condutor, o grafeno é mais fácil de formar uma rede termicamente condutora do que os enchimentos granulares e tem boas perspectivas de aplicação em materiais de interface térmica e revestimentos termicamente condutivos.

a. Como material de interface térmica, enchimento termicamente condutor

Em comparação com os enchimentos granulares termicamente condutivos tradicionais, os enchimentos termicamente condutivos que usam grafeno como material de interface térmica podem não apenas utilizar sua condutividade térmica ultra-alta no plano, mas sua grande relação diâmetro-espessura também é mais propícia à construção de um rede tridimensional de condutividade térmica. Possui fortes vantagens na composição com cargas de outras dimensões para melhorar a condutividade térmica de materiais de interface térmica.

b. Como enchimento para revestimentos de dissipação de calor

O problema de dissipação de calor é um grande gargalo que restringe o desenvolvimento de dispositivos leves de alto desempenho. Como um revestimento industrial especial, o revestimento de dissipação de calor pode aumentar a velocidade de dissipação de calor e a eficiência da superfície do objeto, aumentando a taxa de radiação infravermelha da superfície da fonte de calor e reduzindo a temperatura da superfície do material. Atenda à necessidade de dissipação de calor eficiente dos dispositivos, apesar das restrições de espaço e tamanho.

3. Têxteis funcionais de fibra de grafeno de alta condutividade térmica

A fibra de grafeno de alta condutividade térmica é um novo tipo de material de fibra de carbono composto por unidades de grafeno montadas e organizadas de maneira ordenada. Ele é montado de maneira ordenada usando dispersão de óxido de grafeno ou dispersão de grafeno funcionalizada por fiação úmida. . Sua principal vantagem é que possui boas propriedades mecânicas, elétricas e térmicas ao mesmo tempo, podendo ser combinado com a tecnologia têxtil para produzir têxteis funcionais em grandes quantidades por meio da fiação úmida.

Atualmente, a condutividade térmica ultra-alta do grafeno pode ser usada para produzir roupas de aquecimento elétrico que podem manter o calor e o frio, bem como tecidos termicamente condutores e com sensação de frescor. As roupas de aquecimento elétrico de grafeno usam principalmente grafeno para converter a energia da fonte de alimentação em calor e, em seguida, combinam a condutividade térmica ultra-alta do grafeno para transferir calor uniformemente para todo o corpo. Pode manter o tecido leve e macio, proporcionando excelente desempenho de isolamento térmico. Os têxteis termicamente condutores e com sensação de frescor utilizam a alta condutividade térmica do grafeno, que causa rápida perda de calor da superfície da pele após o contato da pele com os têxteis, reduzindo significativamente a temperatura corporal e proporcionando às pessoas uma experiência de uso mais confortável.

Progresso da aplicação do moinho de bolas na área de novos materiais

Desde a sua introdução, há mais de 100 anos, os moinhos de bolas têm sido amplamente utilizados em indústrias como indústria química, mineração, materiais de construção, energia elétrica, medicina e indústria de defesa nacional. Especialmente nas áreas de processamento mineral complexo, modificação da superfície do pó, ativação do pó, síntese funcional do pó, liga mecânica e preparação de pó ultrafino, o método mecânico de moagem de bolas tem um amplo mercado de pesquisa e aplicação. .

O moinho de bolas tem características de estrutura simples, operação contínua, forte adaptabilidade, desempenho estável, adequado para controle automático em larga escala e fácil de realizar. Sua taxa de britagem pode variar de 3 a 100. É adequado para processamento de diversas matérias-primas minerais e moagem úmida. E a moagem a seco pode ser usada como método abrasivo.

Progresso da pesquisa do método mecânico de moagem de bolas na área de novos materiais

(1) Materiais de bateria de lítio

Os materiais SiOx foram sintetizados por moagem mecânica de bolas em atmosfera de ar. Usado como material anódico para baterias de íons de lítio, a capacidade específica de volume do SiOx pode chegar a 1487mAh/cc, o que é mais que o dobro do grafite; sua primeira eficiência coulombiana é superior à do SiO não tratado, até 66,8%; e possui excelente estabilidade de ciclo. Após 50 ciclos a uma densidade de corrente de 200mA/g, a capacidade se estabiliza em torno de 1300mAh/g. Os resultados mostram que o SiOx preparado por este método tem possibilidade prática.

(2) Materiais de terras raras

Em termos de pó de polimento de terras raras, o método mecânico de moagem de bolas não só aumenta a força de cisalhamento durante a reação química, aumenta a taxa de difusão das partículas, conduz ao refinamento de reagentes e produtos, mas também evita a introdução de solventes e reduz Elimina o processo de precipitação intermediária, reduz a influência de muitas condições de preparação no processo de preparação do pó de polimento e amplia muito o escopo de pesquisa de materiais de polimento. Em termos de materiais catalíticos de terras raras, o método mecânico de moagem de bolas possui um processo de preparação simples e condições amenas, podendo processar materiais em grandes quantidades.

(3) Materiais catalíticos

A fim de alterar o tamanho das partículas de TiO2 e melhorar seu desempenho fotocatalítico, Qi Dongli et al. usaram moinho de bolas de alta energia para processar pó de TiO2 e estudaram o efeito do tempo de moagem de bolas na micromorfologia, estrutura cristalina, espectro Raman, espectro de fluorescência e desempenho fotocatalítico da amostra. A taxa de degradação das amostras de TiO2 após a moagem com bolas é maior do que a das amostras não moídas com bolas, e a taxa de degradação da amostra moída com bolas por 4 horas é a mais alta, indicando que ela tem o melhor desempenho fotocatalítico.

(4) Materiais fotovoltaicos

O método de moagem mecânica de redução química foi usado para preparar pó de prata escamoso brilhante, e os efeitos do método de moagem de bolas, tempo de moagem e velocidade de moagem nos parâmetros e propriedades do pó de prata escamosa foram estudados. Os resultados mostram que o moinho de bolas úmido tem maior eficiência de formação de flocos, mas o pó de prata em flocos preparado pelo moinho de bolas a seco tem um diâmetro de flocos maior e uma aparência prateada mais brilhante.

(5) Materiais perovskita

O nanopó de perovskita dupla Cs2AgBiBr6 sem chumbo foi preparado usando um processo mecânico de moagem de bolas. À medida que o tempo de moagem de bolas aumenta, o nanopó Cs2AgBiBr6 finalmente atinge a fase pura, o tamanho da partícula diminui gradualmente para cerca de 100 nm e o formato da partícula muda de formato de bastão para partículas redondas.

(6) Materiais de adsorção

Minerais não metálicos, como calcário, caulim e serpentina, são ativados por meio de moagem de bolas para fortalecer sua capacidade de reagir com componentes nocivos, como cobre, chumbo e arsênico na fase aquosa. Isso permite que um novo processo de purificação de esgoto eficiente, simples e de baixo custo seja aplicado ao processo de purificação de esgoto. Precipitação seletiva, separação e recuperação de enriquecimento de componentes metálicos alvo.

Comparado com outros métodos, durante o processo de reação química, o método de moagem de bolas pode reduzir significativamente a energia de ativação da reação, reduzir o tamanho das partículas do pó, aumentar a atividade do pó, melhorar a distribuição do tamanho das partículas, melhorar a ligação entre as interfaces, promover íons sólidos difusão e induz reações químicas de baixa temperatura para melhorar a densidade e as propriedades ópticas, elétricas, térmicas e outras do material. O equipamento é simples, o processo é fácil de controlar, o custo é baixo e há menos poluição. É uma tecnologia de preparação de material eficiente e que economiza energia e é fácil para a produção industrial.

Quais são os requisitos para materiais de interface térmica em áreas de aplicação populares?

Nos últimos anos, a explosão da energia fotovoltaica, dos veículos eléctricos, das comunicações 5G e da electrónica móvel trouxe requisitos cada vez mais elevados para a dissipação de calor dos dispositivos. O material de interface térmica é um material condutor térmico típico que pode ser amplamente revestido em elementos de aquecimento (tubos de energia, tiristores, pilhas de aquecimento elétrico, etc.) e radiadores (dissipadores de calor, dissipadores de calor, etc.) em vários produtos eletrônicos, baterias de energia, e equipamentos elétricos.

1. Nova bateria de energia

Como principal fonte de energia dos novos veículos de energia, as baterias de energia precisam organizar o maior número possível de células de bateria em um determinado espaço para aumentar seu alcance de cruzeiro. Isso resulta em um espaço de dissipação de calor muito limitado na bateria de alimentação. Quando o veículo está em funcionamento, o calor gerado pelas células da bateria se acumulará gradativamente em um pequeno espaço de dissipação de calor, o que reduzirá a eficiência de carga e descarga da bateria e afetará a potência da bateria; em casos graves, causará fuga térmica e afetará a segurança e a vida útil do sistema. Portanto, é necessário usar cola de envasamento termicamente condutora com certa condutividade térmica para conseguir envasamento entre as células da bateria, bem como entre todo o grupo de módulos de bateria e a placa do dissipador de calor. Devido às novas baterias de energia, a faixa ideal de temperatura operacional das células da bateria de energia é muito estreita, geralmente entre 20-40°C e menos de 65°C. Para garantir a segurança da operação do veículo e o desempenho ideal da bateria, geralmente é necessário um adesivo termocondutor. A condutividade térmica da cola para vasos atinge mais de 3W/(m·K).

2. Inversor fotovoltaico

De modo geral, a condutividade térmica dos inversores fotovoltaicos não deve ser inferior a 2,0 W/mK e a tensão suportável não é inferior a 5 kV/mm. Ao mesmo tempo, a fim de proteger a placa de circuito de controle e os componentes da influência do ambiente externo e das forças mecânicas, e proteger a segurança e estabilidade do circuito, a cola de envasamento termicamente condutora usada em inversores fotovoltaicos também deve ter certa resistência a terremotos, resistência ao impacto, resistência à poeira, resistência aos raios UV, à prova d'água e à prova de umidade, isolamento e outras propriedades. Além disso, como a vida útil dos sistemas fotovoltaicos é geralmente de cerca de 20 anos, os requisitos de vida útil dos adesivos termocondutores utilizados nos inversores fotovoltaicos também são relativamente elevados, geralmente mais de 8 anos.

3. Estação base 5G

A estação base é um típico dispositivo fechado de dissipação de calor natural. Seu método de dissipação de calor consiste em permitir que o calor do dispositivo de energia seja transferido primeiro para o invólucro e depois conduzido do invólucro para o ar. Considerando as propriedades de processamento de equipamentos eletrônicos em estações base 5G, a tecnologia de distribuição é frequentemente usada na construção para melhorar a eficiência da automação. Portanto, o adesivo termicamente condutor precisa ser preparado em estado de gel com baixa tensão e alto módulo de compressão.

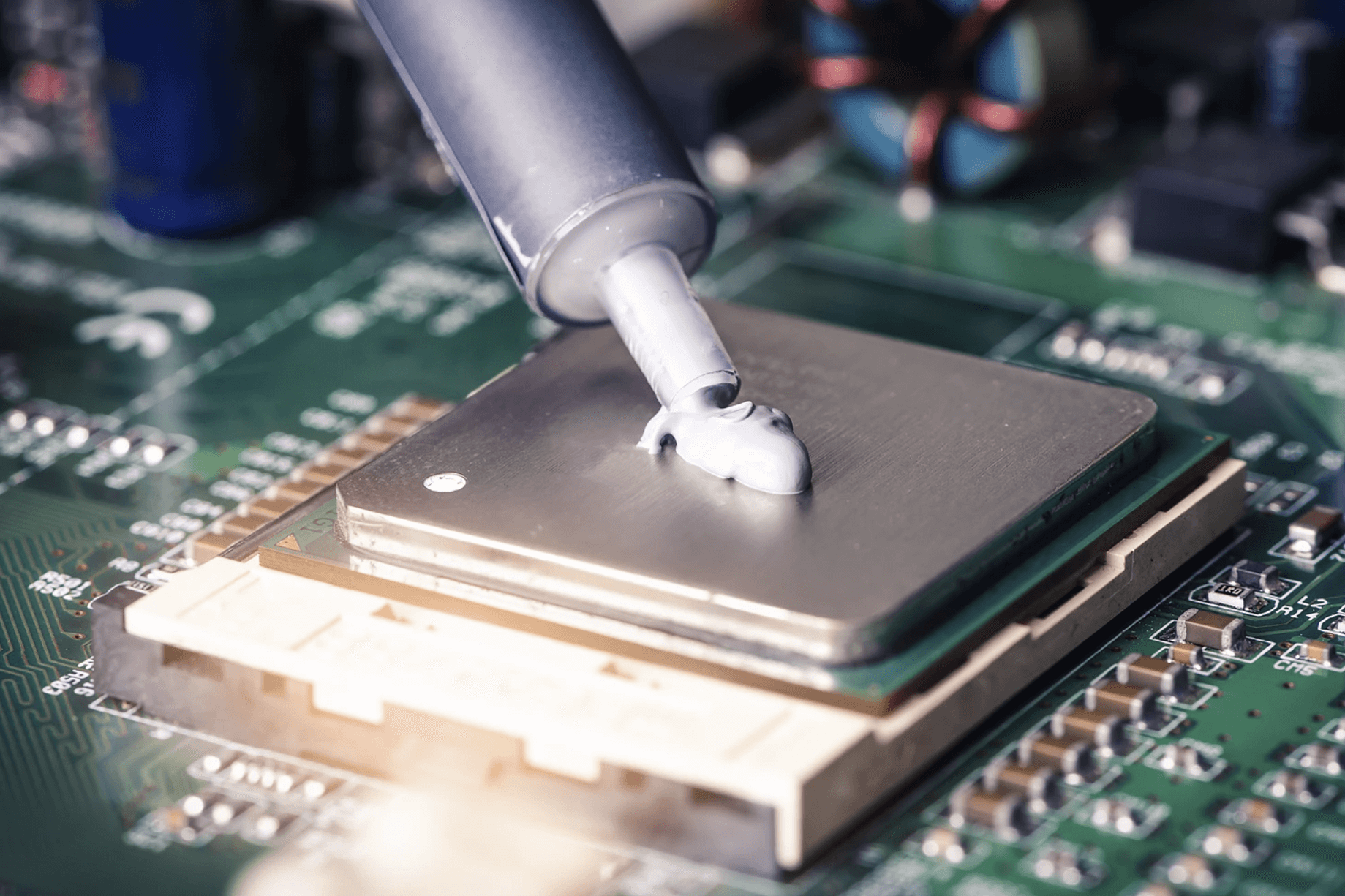

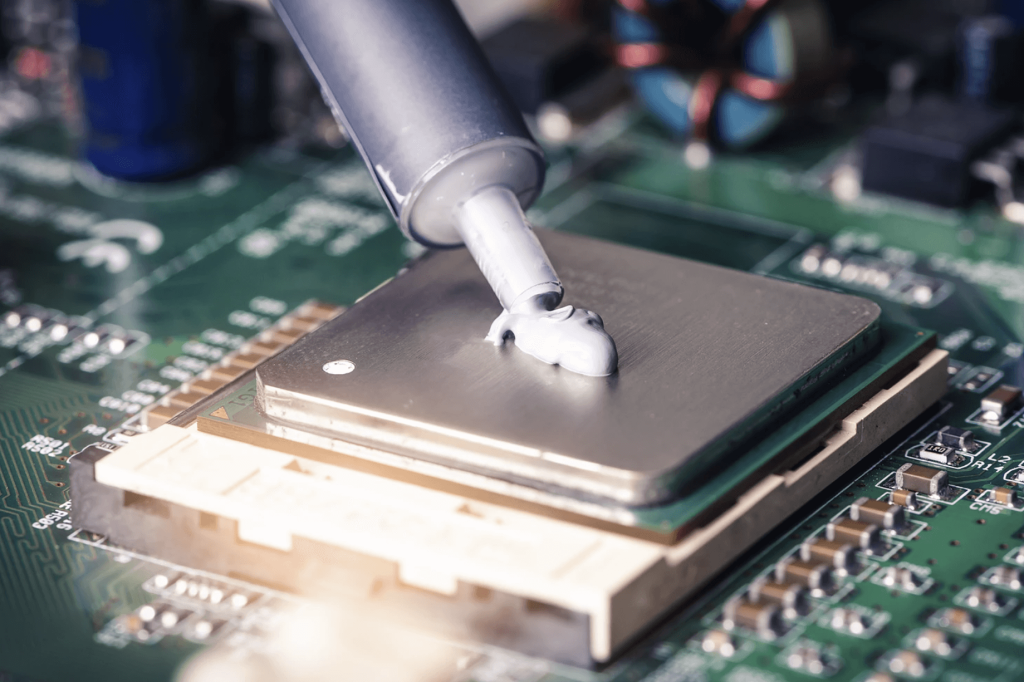

4. Embalagem de chips, dissipação de calor

A graxa de silicone condutora térmica com boas propriedades reológicas é usada principalmente para preenchimento entre o chip e o invólucro da embalagem, e entre o invólucro da embalagem e o dissipador de calor. Como a temperatura de trabalho do chip geralmente atinge 60-70°C, o material de condutividade térmica usado no chip tem requisitos de condutividade térmica muito elevados. Alto, precisa estar acima de 5 W·(m·K) e requer propriedades básicas como baixa espessura da camada adesiva, alta flexibilidade, alta condutividade térmica, baixa resistência térmica de contato e coeficiente de expansão térmica apropriado.

O surgimento de campos de aplicação emergentes apresentou requisitos mais diversificados para materiais de interface térmica, que não se limitam mais a melhorar a condutividade térmica, mas estão se desenvolvendo na direção da multifuncionalidade, incluindo dielétrico, isolamento, confiabilidade de alto desempenho, retardador de chama e outros aspectos, de modo a melhor se adaptar às necessidades específicas dos diversos campos, promovendo assim o progresso tecnológico e a inovação nas indústrias relacionadas.

8 conceitos sobre argila bentonita

1. Bentonita

A bentonita, também conhecida como "bentonita" ou "bentonita", é um mineral não metálico tendo a montmorilonita como principal componente mineral. Muitas vezes contém uma pequena quantidade de ilita, caulinita, zeólita, feldspato e calcita e outros minerais. Montmorilonita O teor de pedra determina o valor de utilização da bentonita natural.

2. Montmorilonita

A esmectita é uma grande família de minerais com composição química complexa. A International Clay Association determinou que Esmectita é o nome da família, ou seja, a família das esmectitas, também conhecida como família das esmectitas. Este grupo de minerais inclui dois subgrupos, dioctaédrico e trioctaédrico, e mais de uma dúzia de espécies minerais. A bentonita geralmente contém minerais do subgrupo dioctaédrico, como montmorilonita, beidelita, não tronita, etc.

3. Bentonita de sódio e bentonita de cálcio

Como parte dos íons de silício e dos íons de alumínio no tetraedro silício-oxigênio e no octaedro alumínio-oxigênio são frequentemente substituídos por outros cátions de baixo preço, a estrutura cristalina da montmorilonita tem uma carga negativa permanente. Para equilibrar o preço da eletricidade, a célula unitária de montmorilonita irá adsorver cátions trocáveis.

De acordo com o tipo, conteúdo e propriedades químicas de cristalização dos cátions trocáveis contidos na bentonita, a bentonita é dividida em bentonita de cálcio, bentonita de sódio, bentonita de magnésio e bentonita de cálcio-sódio. Os mais comuns são os dois primeiros. .

4. Bentonita orgânica

Organobentonita refere-se ao uso de cátions de amônio orgânico para substituir cátions trocáveis na montmorilonita, cobrindo a superfície da montmorilonita, bloqueando o centro de adsorção de água, fazendo com que ela perca sua função de absorção de água e se transformando em organobentonita hidrofóbica e lipofílica. complexo.

A organobentonita pode ser dividida em organobentonita de alta viscosidade, organobentonita facilmente dispersível, organobentonita autoativada e organobentonita de alta pureza de acordo com funções e componentes.

5. Bentonita de lítio

Existem muito poucos recursos naturais de bentonita de lítio. Portanto, a litiação artificial é um dos principais métodos de preparação da bentonita de lítio.

A bentonita de lítio pode formar gel em solventes orgânicos e substituir a bentonita orgânica. A bentonita de lítio tem excelentes propriedades de inchaço, espessamento e suspensão em água, álcoois inferiores e cetonas inferiores, por isso é amplamente utilizada em revestimentos arquitetônicos, tintas látex, revestimentos de fundição e outros produtos para substituir vários agentes suspensores de celulose orgânica.

6. Argila ativada

A argila ativada é feita a partir da argila (principalmente bentonita) como matéria-prima, obtida por acidificação inorgânica ou tratamento com sal. É um pó poroso branco esbranquiçado com estrutura microporosa e grande área superficial específica, além de fortes propriedades de adsorção. É usado principalmente para descoloração e refino de produtos de processamento de petróleo (óleo lubrificante, parafina, vaselina) e óleos industriais animais e vegetais, e é usado como adsorvente e transportador de catalisador na indústria química.

7. Montmorilonita em pilares

A montmorilonita pilarizada é um material mineral com poros bidimensionais formados por cátions inorgânicos polimerizados ou íons orgânicos (moléculas) inseridos na montmorilonita. Possui grande área superficial específica, boa estabilidade térmica, forte acidez superficial e tamanho de poro ajustável. Possui amplas perspectivas de aplicação na indústria petroquímica, tratamento de esgoto, materiais antibacterianos e outros campos.

8. Gel de bentonita

O gel inorgânico de bentonita é um produto coloidal de alto valor agregado produzido tendo a bentonita como principal matéria-prima por meio de purificação, modificação de sódio, modificação de fosfatização e gelificação. O processo de preparação inclui principalmente a purificação do minério bruto de bentonita. Existem quatro processos principais: modificação do sódio, modificação da fosfatização e gelificação.

O gel inorgânico é um produto de processamento profundo de bentonita de alto valor agregado que pode ser usado como agente tixotrópico, espessante, dispersante, agente de suspensão, estabilizador, etc. É amplamente utilizado em produtos químicos diários, produtos farmacêuticos, detergentes, cerâmica, vidro, fabricação de papel, e fundição. , bateria e outras indústrias.

Saiba mais sobre pós: termos e conceitos obrigatórios

Trituração/moagem/pulverização

O processo de redução do tamanho das partículas.

Moagem a seco

O processo de esmagamento no ar ou em outros meios gasosos.

moagem contínua

O processo de alimentação contínua e uniforme dos materiais a serem processados no dispositivo (ou sistema) de britagem e, ao mesmo tempo, os materiais triturados são descarregados a tempo.

moagem de superfície

Sob a ação de forças externas, como fricção e cisalhamento, o processo de retificação é baseado principalmente na retificação e descascamento da superfície.

moagem de impacto

O processo de britagem é realizado utilizando o impacto das peças móveis de alta velocidade do equipamento de britagem sobre o material ou o impacto do material em movimento de alta velocidade e a parede.

Pulverização a jato

O jato de alta velocidade formado pela expansão e aceleração do gás comprimido através do bico causa impacto, colisão e atrito entre as partículas e entre as partículas e a parede, realizando assim o processo de britagem.

Relação de britagem/relação de redução de tamanho

A relação entre os diâmetros característicos das partículas do material de alimentação e do material de descarga durante a operação de britagem indica o grau em que o tamanho das partículas do material é reduzido após a britagem.

eficiência de moagem

A taxa de produção de produtos qualificados por unidade de consumo de energia por unidade de tempo.

equilíbrio de moagem

Durante o processo de britagem, o tamanho das partículas do material em pó já não continua a diminuir e a área superficial específica já não continua a aumentar.

mecanoquímica

Alterações estruturais ou físicas e químicas induzidas por forças mecânicas durante o processo de britagem do material.

mídia de moagem

É um objeto que é carregado no moinho e utiliza os efeitos de impacto, colisão, cisalhamento, moagem e descascamento gerados durante seu movimento para esmagar o material.

Auxiliar de moagem

Aditivos adicionais para melhorar a eficiência de britagem e moagem.

Dispersante/agente dispersante

É um aditivo que adsorve direcionalmente na superfície das partículas tratadas para evitar que se agreguem entre si e manter a estabilidade das partículas dentro de um determinado período de tempo.

classificação

O processo de dividir um material em dois ou mais níveis de distribuição de tamanho de partícula.

Peneirar

O processo de classificação usando peneiras.

classificação de fluidos

O processo de classificação de meios líquidos ou gasosos.

Classificação seca/classificação do vento (classificação seca)

O processo de classificação no ar ou em outros meios gasosos.

classificação de gravidade

O processo de classificação de partículas com base na diferença em sua velocidade final de sedimentação em meio líquido ou gasoso.

classificação centrífuga

O processo de classificação baseado nas diferentes trajetórias das partículas no campo de força centrífuga.

Tamanho de corte

De acordo com o tamanho das partículas, o material é dividido em partículas grossas e finas e o limite de separação do tamanho das partículas do produto.

eficiência de classificação

O grau de separação de produtos grossos e finos durante o processo de classificação é geralmente expresso pela razão entre a massa do material de granulação fina após a classificação e a massa do material classificado menor que o tamanho da partícula de corte. É uma medida da qualidade da operação de classificação. um indicador importante.

tratamento da superfície

Um termo geral para processos como modelagem de partículas, modificação de superfície e revestimento de superfície.

design funcional de partículas

O processo de alteração da morfologia, estrutura e características das partículas para fins de funcionalização do material.

Modificação da forma da partícula

Um processo que altera a forma das partículas.

esfericidade

O processo de processamento de partículas de formato irregular em partículas esféricas ou aproximadamente esféricas.

Grau de esfericidade

A forma da partícula é próxima de uma esfera.

modificação de superfície

O processo de alteração das propriedades superficiais das partículas por meio da adsorção, reação, revestimento ou revestimento de modificadores de superfície na superfície da partícula.

modificação molhada

O processo de modificação da superfície de materiais em uma pasta com uma certa proporção sólido-líquido ou conteúdo sólido.

Modificação a seco

O processo de modificação da superfície de materiais em pó secos ou secos.

revestimento físico

O processo de modificação de superfície usando métodos físicos.

modificação mecanoquímica

O processo de modificação da superfície é conseguido com a ajuda de forte força mecânica no processo de britagem.

modificação de encapsulamento

O processo de modificação da superfície cobrindo a superfície das partículas com um filme homogêneo e de certa espessura.

modificação de superfície de alta energia

O processo de modificação de superfície usando irradiação ou radiação.

Agente modificador de superfície

Substâncias que modificam a superfície das partículas.

revestimento de superfície

O processo de formação de revestimentos inorgânicos na superfície das partículas.

Equipamento de esmagamento ultrafino de pigmento em pó

O tamanho das partículas é um dos indicadores importantes dos pigmentos. Geralmente, as partículas de pigmento devem ter forma física estável, tamanho de partícula uniforme e boa dispersão, sem aglomeração ou precipitação.

O pigmento de óxido de ferro é um pigmento com boa dispersão, excelente resistência à luz e às intempéries. Refere-se principalmente aos quatro tipos de pigmentos de coloração vermelho de óxido de ferro, amarelo de ferro, preto de ferro e marrom de ferro à base de óxidos de ferro. Dentre eles, o óxido de ferro vermelho é o principal.

Os pigmentos de óxido de ferro precipitados (úmidos) são muito finos, mas durante os processos de filtração e secagem, devido a fatores como forças de van der Waals, ligações de hidrogênio, cargas, etc., os microagregados agregam-se em grandes agregados e não podem ser usados diretamente. em revestimentos de alta qualidade. Para colorir é necessária uma trituração ultrafina. A moagem a jato utiliza a energia do fluxo de ar de alta velocidade ou vapor superaquecido para moer materiais sólidos de maneira ultrafina. É um dos métodos de moagem ultrafina mais comumente usados.

Atualmente, na indústria de produção de pigmentos, a faixa de aplicação da britagem por fluxo de ar está se tornando cada vez mais extensa, o que vem principalmente dos dois fatores a seguir:

Primeiro, a segurança da britagem mecânica é baixa, porque se o metal duro cair sobre os dentes mecânicos giratórios de alta velocidade, é fácil produzir uma chama aberta, o que é muito perigoso em uma oficina de produção de pigmentos empoeirados, mas a britagem por fluxo de ar não tem essa questão;

Em segundo lugar, a britagem por fluxo de ar pertence à britagem ultrafina. Na produção de alguns pigmentos especiais, a finura dos pigmentos deve ser maior.

1. Pigmento de óxido de ferro

Durante o processo de filtração e secagem dos pigmentos de óxido de ferro, devido às forças de van der Waals, ligações de hidrogênio, cargas e outros fatores, os microagregados agregam-se em grandes agregados, que não podem ser desagregados por ação mecânica geral. Utilizando leito fluidizado ou moinho a jato tipo disco para processar pigmentos de óxido de ferro, a finura Hagermann pode atingir: vermelho de óxido de ferro 5,5 a 7,0, quanto mais escura a cor, melhor a finura; óxido de ferro amarelo 7,5; óxido de ferro preto 7,0.

Após a britagem ultrafina, o pigmento de óxido de ferro é despolimerizado de agregados grandes em agregados pequenos. Ao produzir tinta, leva apenas um curto período de tempo no processo de agitação em alta velocidade para atingir a finura necessária, economizando assim custos e o pequeno tamanho do pigmento. Os agregados são difíceis de transformar em agregados grandes, garantindo assim a qualidade da tinta.

2. Pigmento preto de ferrite de manganês resistente a altas temperaturas

As partículas finas do pigmento de ferrita de manganês que foram revestidas na superfície, modificadas na superfície, secas e pulverizadas são floculadas novamente em partículas grosseiras de vários graus e não podem exercer efetivamente as propriedades do pigmento da ferrita de manganês.

Após processamento profundo e moagem usando leito fluidizado ou moinho a jato tipo disco, a finura Hagermann do pigmento de ferrita de manganês é de aproximadamente 7 a 7,5. Possui boa dispersão e pode dar pleno desempenho às suas propriedades ópticas e pigmentares.

3. Pigmento cerâmico marrom

O pigmento cerâmico marrom é pulverizado ultrafinamente usando um moinho de jato plano. Quando a pressão do ar é 7,5×105Pa e a velocidade de alimentação é 100kg/h, o produto d50 é 4,55μm e o tamanho máximo de partícula é 9,64μm.

Atualmente, os equipamentos comuns de moagem ultrafina incluem moinho a jato, moedor ultrafino de impacto mecânico, moinho de bolas agitadoras, moinho de areia, moinho vibratório, moinho coloidal, moedor a jato de alta pressão, moinho de bolas planetário, moinho de rolos de pressão e rolo de anel moinho. etc.

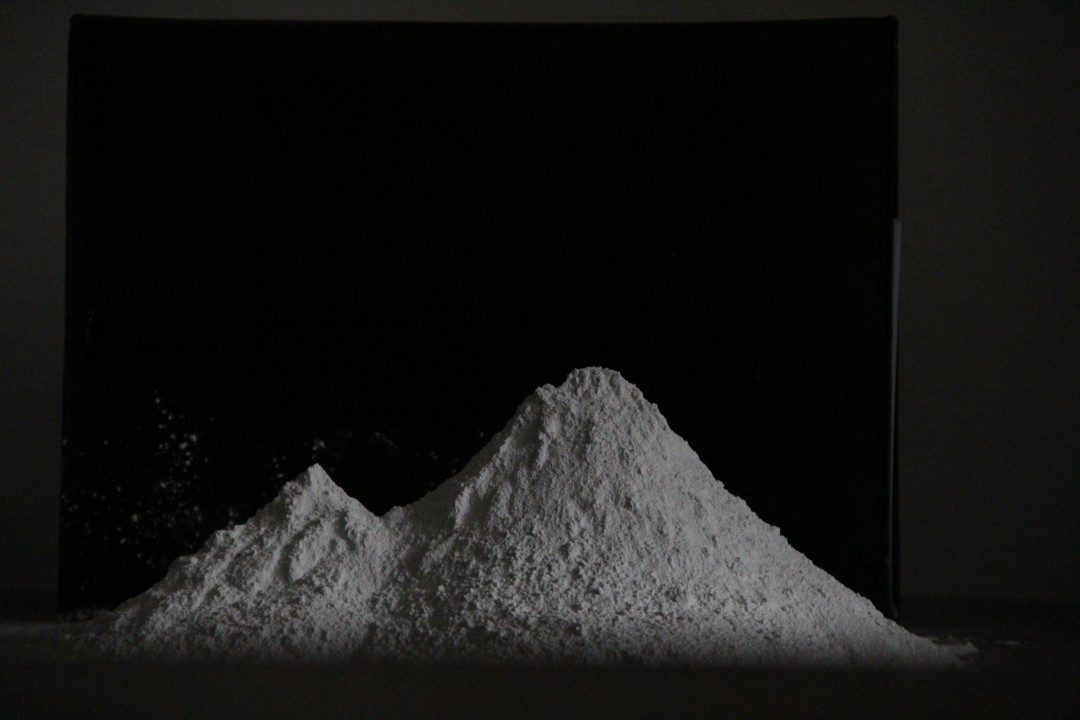

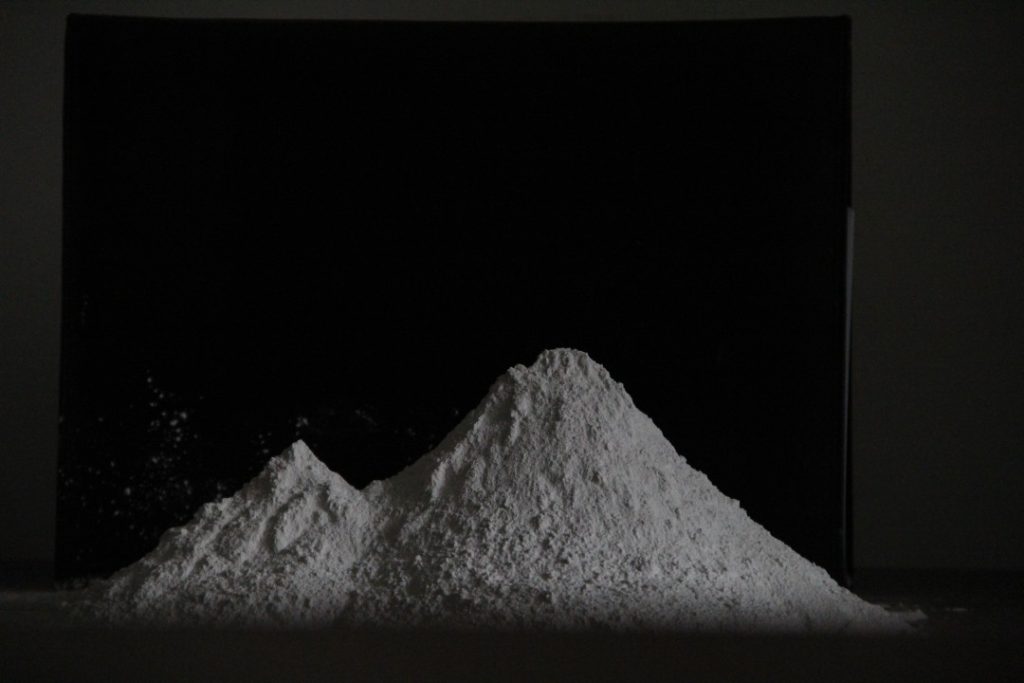

Tecnologia de produção de hidróxido de cálcio de alta qualidade

O hidróxido de cálcio, comumente conhecido como cal hidratada, tem fórmula química Ca(OH)2. Geralmente na forma de pó, perde água e se transforma em óxido de cálcio (cal viva) a 580°C sob pressão normal. O hidróxido de cálcio é ligeiramente solúvel em água e sua solubilidade diminui à medida que a temperatura aumenta. A solução incolor e transparente obtida pela dissolução em água é comumente conhecida como água de cal límpida. Uma suspensão leitosa composta de hidróxido de cálcio e água é chamada de leite de cal.

Processo de produção de hidróxido de cálcio seco: a cal virgem qualificada é triturada por um britador de mandíbula. Ele é enviado para o silo de cal por meio de elevador de canecas e transportador vibratório tipo silo. A cal no silo é adicionada quantitativamente ao pré-digestor de cal hidratada por meio de alimentação em forma de estrela, e é inicialmente digerida sob forte agitação pela haste agitadora e depois entra no digestor para completar o processo de digestão. A cal digerida é inserida no silo de cal apagada pelo elevador de cal apagada e pelo transportador helicoidal de entrada e, em seguida, a cal apagada refinada qualificada é obtida pelo separador de ar em espiral de adição de cinzas. A cal apagada refinada é descarregada no silo de cal apagada acabada e depois embalada de acordo com as necessidades do usuário. Durante a reação de digestão a seco, a estrutura organizacional muda, fazendo com que o Ca(OH)2 forme um pó solto, com o volume aumentando para 1,5 a 2,0 vezes o volume original. O produto e a matéria-prima apresentam melhor fluidez, podendo o processo de digestão a seco ser utilizado em água. A reação de alta taxa de conversão da cal viva pode ser alcançada sob a condição de baixa proporção de cinzas (relação em massa de água para cal).

Aplicações de hidróxido de cálcio

(1) Materiais retardadores de chama

O pó de hidróxido de cálcio é amplamente utilizado como enchimento em materiais poliméricos. Adicionar hidróxido de cálcio a materiais poliméricos pode melhorar a estabilidade térmica e as propriedades retardantes de chama dos materiais compósitos; o hidróxido de cálcio é alcalino e pode reagir com o cloreto de hidrogênio (HCl) liberado quando o PVC é decomposto termicamente, eliminando a degradação do PVC pelo cloreto de hidrogênio. O efeito autocatalítico do processo tem um certo efeito de estabilização térmica.

(2) Materiais poliméricos degradáveis

O hidróxido de cálcio pode ser utilizado como agente auxiliar na absorção ambiental de plásticos. Possui efeitos de decloração, rachaduras e degradação alcalina na decomposição de plásticos.

(3) Tratamento de águas residuais

O papel do hidróxido de cálcio nas águas residuais pode ser basicamente resumido em quatro aspectos: neutralização de ácidos livres nas águas residuais, neutralização de sais ácidos nas águas residuais, reação com íons metálicos para produzir precipitados insolúveis em água e ajuste do pH das águas residuais. valor.

(4) Dessulfurizador

No processo de dessulfurização úmida de hidróxido de cálcio-gesso, o gás de combustão entra em contato com o líquido de absorção de Ca(OH)2 em uma grande área, de modo que o SO2 no gás de combustão se dissolve em água e reage com a pasta de hidróxido de cálcio para formar sulfito de cálcio, que é então soprado Sob a condição de uma grande quantidade de ar, o sulfito de cálcio é oxidado para gerar CaS (V2H2O), atingindo assim o objetivo de reduzir o SO2 nos gases de combustão. No processo de dessulfurização do cálcio, os íons cálcio estão realmente envolvidos na fixação do enxofre. Carbonato de cálcio, óxido de cálcio e hidróxido de cálcio podem ser usados como agentes de dessulfurização.

(5) Assistência médica e de saúde

O hidróxido de cálcio é utilizado para desinfecção em diversos locais, como pesquisas científicas, laboratórios, medicamentos, fábricas, etc.

(6) Processamento de alimentos

Adicionar uma certa quantidade de hidróxido de cálcio de qualidade alimentar ao leite em pó pode não apenas ajustar o valor do pH do leite em pó e promover a rápida dissolução do leite em pó na água, mas também complementar o cálcio.

4 pontos-chave para escolher modificadores de superfície em pó

Existem muitos tipos de modificadores de superfície em pó no mercado com diversas funções e, claro, preços diferentes. Como escolher o modificador mais adequado?

A prática tem mostrado que ao selecionar variedades de modificadores de superfície, as principais considerações incluem: as propriedades das matérias-primas em pó, o uso ou campo de aplicação do produto, bem como a tecnologia, o preço e a proteção ambiental.

1. Propriedades das matérias-primas em pó

As propriedades das matérias-primas em pó são principalmente ácido, alcalinidade, estrutura de superfície e grupos funcionais, características de adsorção e reação química, etc. Os modificadores de superfície que podem reagir quimicamente ou adsorver quimicamente com a superfície das partículas de pó devem ser selecionados tanto quanto possível, porque adsorção física em É fácil dessorver sob forte agitação ou extrusão durante aplicações subsequentes.

Por exemplo, as superfícies de minerais de silicato ácidos, como quartzo, feldspato, mica e caulim, podem se ligar a agentes de acoplamento de silano para formar uma adsorção química mais forte; entretanto, os agentes de acoplamento de silano geralmente não podem se ligar a carbonatos alcalinos. Os minerais sofrem reações químicas ou adsorção química, enquanto os agentes de acoplamento de titanato e aluminato podem adsorver quimicamente com minerais alcalinos carbonáticos sob certas condições e até certo ponto.

2. Uso do produto

A finalidade do produto é a consideração mais importante na seleção de um modificador de superfície. Diferentes campos de aplicação têm diferentes requisitos técnicos para desempenho de aplicação de pó, como molhabilidade superficial, dispersão, valor de pH, poder de cobertura, resistência às intempéries, brilho, propriedades antibacterianas, proteção UV, etc. . Uma das razões para a variedade de agentes sexuais.

Por exemplo, pós inorgânicos (cargas ou pigmentos) utilizados em vários plásticos, borrachas, adesivos, revestimentos à base de óleo ou solvente requerem boa lipofilicidade superficial, isto é, boa afinidade ou compatibilidade com o material de base polimérica orgânica. , que requer a seleção de modificadores de superfície que possam tornar a superfície dos pós inorgânicos hidrofóbica e oleofílica; para pigmentos inorgânicos utilizados em blanks cerâmicos, eles não só precisam ter boa dispersão no estado seco, mas também requerem afinidade com os blanks inorgânicos. Boa compatibilidade e pode ser dispersado uniformemente no branco; para modificadores de superfície de pós inorgânicos (cargas ou pigmentos) utilizados em tintas ou revestimentos à base de água, são necessárias a dispersão e a estabilidade de sedimentação do pó modificado na fase aquosa. Boa compatibilidade.

Para modificadores de superfície inorgânicos, eles são selecionados principalmente com base nos requisitos funcionais dos materiais em pó no campo de aplicação. Por exemplo, para fazer com que o dióxido de titânio tenha boa resistência às intempéries e estabilidade química, SiO2 e Al2O3 devem ser usados para revestimento superficial (filme), para fazer com que o pigmento muscovita tenha um bom efeito perolado, é necessário usar TiO2 para revestimento superficial (filme).

Ao mesmo tempo, diferentes sistemas aplicativos possuem componentes diferentes. Ao selecionar um modificador de superfície, você também deve considerar a compatibilidade e compatibilidade com os componentes do sistema de aplicação para evitar a falha funcional de outros componentes do sistema devido ao modificador de superfície.

3. Processo de modificação

O processo de modificação também é uma das considerações importantes na seleção de modificadores de superfície, como temperatura, pressão e fatores ambientais. Todos os modificadores orgânicos de superfície se decomporão a uma determinada temperatura. Por exemplo, o ponto de ebulição dos agentes de acoplamento de silano varia entre 100 e 310°C dependendo do tipo. Portanto, é melhor selecionar um modificador de superfície com temperatura de decomposição ou ponto de ebulição superior à temperatura de processamento da aplicação.

O atual processo de modificação de superfície adota principalmente o método seco e o método úmido. Não há necessidade de considerar a solubilidade em água do processo seco, mas a solubilidade em água do modificador de superfície deve ser considerada para o processo úmido, porque somente se for solúvel em água poderá entrar em contato total e reagir com as partículas de pó em um ambiente úmido.

Portanto, para modificadores de superfície que não são diretamente solúveis em água e devem ser utilizados em ambiente úmido, devem ser previamente saponificados, amonizados ou emulsificados para que possam ser dissolvidos e dispersos em soluções aquosas.

4. Preço e fatores ambientais

Finalmente, ao selecionar modificadores de superfície, o preço e os fatores ambientais também devem ser considerados. Com a premissa de atender aos requisitos de desempenho do aplicativo ou otimizar o desempenho do aplicativo, tente escolher modificadores de superfície mais baratos para reduzir o custo da modificação de superfície. Ao mesmo tempo, deve-se prestar atenção à seleção de modificadores de superfície que não poluem o meio ambiente.

5 tipos principais de métodos de modificação de superfície para fibra de carbono

A fibra de carbono (CF), como um novo tipo de material compósito reforçado, tem sido amplamente utilizada em diversas indústrias e tem atraído muita atenção. No entanto, a superfície do CF é relativamente lisa e não possui grupos ativos. A superfície da fibra é quimicamente inerte, portanto a fibra tem baixa hidrofilicidade e baixa adesão à matriz e é fácil de cair. Portanto, é necessário melhorar a interface entre o CF e o reforço matricial.

Até agora, os métodos comuns de modificação de superfície de fibra de carbono incluem principalmente modificação de revestimento, modificação de enxerto de superfície, modificação de oxidação, modificação de plasma e modificação de junta, entre os quais o tratamento de oxidação e o tratamento de enxerto de superfície são mais populares. Métodos. Esses métodos de modificação melhoram a molhabilidade da fibra, a ligação química e o intertravamento mecânico com a matriz para formar uma camada de transição, promover a transmissão uniforme de tensão e reduzir a concentração de tensão.

A superfície da fibra de carbono é lisa, possui poucos grupos ativos e não adere firmemente à matriz. Em aplicações normais é necessário melhorar a taxa de adesão. Um método é tornar áspera a superfície lisa da fibra de carbono através de efeitos físicos, criando ranhuras ou pequenos furos para aumentar a área de contato com o material da matriz. Polímeros ou nanopartículas podem ser preenchidos na fibra. Nas ranhuras na superfície, a fibra e o polímero podem ser travados mecanicamente através da forma áspera da superfície da fibra após a cura, resultando em um efeito de interligação mecânico óbvio entre a fibra e a matriz, o que é benéfico para melhorar a resistência da interface.

1. Modificação do revestimento

A modificação do revestimento de fibra de carbono pode abranger uma variedade de materiais, como sais metálicos, ligas metálicas, nanomateriais de carbono, etc., por meio de pulverização, deposição física ou química, polímeros, métodos sol-gel e processos de revestimento. Após o revestimento, a superfície dos CFs apresenta propriedades diferentes.

2. Enxerto de superfície

O enxerto de superfície de fibra de carbono é um método de modificação de CF de baixo para cima e extensivamente estudado. Em comparação com os métodos de oxidação e revestimento de superfície, o enxerto de superfície pode proporcionar ao polímero enxertado uma melhor adesão à superfície do CF. Por meio de radiação ou reação química, a reação de enxerto é desencadeada na superfície dos CFs, e polímeros com grupos funcionais são introduzidos na superfície dos CFs, o que melhora a resistência da interface do material compósito.

3. Tratamento de oxidação

O tratamento de oxidação de fibra de carbono é um método de modificação simples que não apenas aumenta a distribuição e o tamanho dos poros na superfície do CF, mas também introduz diferentes concentrações de grupos funcionais contendo oxigênio, o que tem um impacto significativo na adesão da interface do material e na eficiência de imobilização ( Ou seja). Influência.

4. Tratamento de plasma

O tratamento por plasma é um método de tratamento proeminente e bem-sucedido para uma variedade de materiais, incluindo materiais de carbono. Plasma de energia alta o suficiente é usado para atingir a superfície do CF, fazendo com que as ligações químicas se quebrem e se reorganizem na superfície, melhorando assim a estrutura da superfície e o desempenho da fibra de carbono para obter uma boa adesão entre o CF e o material da matriz. O tratamento por plasma tem as vantagens de operação simples, alta eficiência, proteção ecológica e ambiental.

5. Modificação conjunta

Os métodos de modificação única mencionados acima apresentam mais ou menos defeitos. Por exemplo, o CF modificado com revestimento tem baixa adesão entre o revestimento e o CF, requer o uso de solventes durante o processo de fabricação, tem baixa eficiência de preparação e é difícil de produzir continuamente; o investimento em equipamentos de tratamento de plasma é caro; na oxidação química úmida e eletrólise Alguma contaminação líquida é inevitável durante o tratamento químico, e as condições de modificação devem ser controladas com precisão na oxidação em fase gasosa para evitar que a oxidação excessiva destrua a estrutura interna do CF, e o uso de nanomateriais ou polímeros enxertados para modificar a superfície das fibras de carbono é complexa.

Portanto, ao modificar a superfície da fibra de carbono, a modificação conjunta usando vários métodos de modificação pode evitar as deficiências de usá-los sozinhos e combinar as vantagens entre si. Esta é a direção principal do tratamento de modificação de superfície de fibra de carbono no futuro.