Aplicação de nitreto de alumínio na área de alta condutividade térmica

Atualmente, a aplicação de nitreto de alumínio na área de alta condutividade térmica concentra-se principalmente em dois aspectos: substrato de embalagem e enchimento termocondutor.

Material de substrato de embalagem eletrônica ideal

O substrato da embalagem utiliza principalmente a alta condutividade térmica do próprio material para conduzir o calor para longe do chip (fonte de calor) e obter troca de calor com o ambiente externo. Para dispositivos semicondutores de potência, o substrato da embalagem deve atender aos seguintes requisitos:

(1) Alta condutividade térmica;

(2) Combine o coeficiente de expansão térmica do material do chip;

(3) Possui boa resistência ao calor, atende aos requisitos de uso de alta temperatura de dispositivos de energia e possui boa estabilidade térmica;

(4) Bom isolamento, atendendo aos requisitos de interconexão elétrica e isolamento do dispositivo;

(5) Alta resistência mecânica, atendendo aos requisitos de resistência dos processos de processamento, embalagem e aplicação de dispositivos;

(6) O preço é adequado e adequado para produção e aplicação em larga escala.

Enchimento condutor térmico

Com a miniaturização e alta integração de produtos eletrônicos e seus dispositivos, as questões de dissipação de calor tornaram-se um gargalo importante que restringe o desenvolvimento da tecnologia eletrônica, e materiais compósitos termicamente condutores, como materiais de interface térmica, que determinam o efeito de dissipação de calor, atraíram mais e mais atenção.

Atualmente, os materiais compósitos termicamente condutivos comerciais são geralmente compostos de polímeros e cargas termicamente condutivas. Como a condutividade térmica dos polímeros é muito baixa, geralmente inferior a 0,5 W/m·K, a condutividade térmica dos materiais compósitos termicamente condutivos é determinada principalmente por cargas termicamente condutivas. Atualmente, as cargas mais utilizadas no mercado são as cargas de óxido representadas por Al2O3, etc. No entanto, a condutividade térmica intrínseca da alumina é de apenas 38~42W/m·K. Devido à sua limitação, será difícil preparar materiais de dissipação de calor que atendam aos requisitos do futuro. Materiais compósitos condutores térmicos exigidos pelo mercado.

Deve-se salientar que, embora o desempenho geral do nitreto de alumínio seja muito melhor do que o do óxido de alumínio, óxido de berílio e carboneto de silício, e seja considerado um material ideal para substratos semicondutores altamente integrados e embalagens de dispositivos eletrônicos, ele é propenso à hidrólise. absorvendo água do ar. A reação faz com que a superfície seja revestida com uma película de hidróxido de alumínio, que interrompe o caminho de condução térmica e afeta a transmissão dos fônons. Além disso, seu grande conteúdo de enchimento aumentará muito a viscosidade do polímero, o que não favorece o processamento de moldagem.

A fim de superar os problemas acima, a modificação da superfície das partículas termicamente condutoras de nitreto de alumínio deve ser realizada para melhorar o problema de ligação da interface entre os dois. Atualmente, existem dois métodos principais para modificar a superfície de partículas inorgânicas. Um é o método de reação química de superfície, que é a adsorção ou reação de pequenas substâncias moleculares, como agentes de acoplamento, na superfície de partículas inorgânicas. O outro é o método de enxerto de superfície, que é uma reação de enxerto entre monômeros poliméricos e grupos hidroxila na superfície de partículas inorgânicas.

Atualmente comumente usadas são modificações de superfície de agentes de acoplamento, tais como agentes de acoplamento de silano e titanato e outros tipos de agentes de tratamento de superfície. Comparado com o método de reação química de superfície, o método de enxerto de superfície tem maior flexibilidade. Pode selecionar monômeros e processos de reação de enxerto que atendam às condições de acordo com diferentes requisitos característicos.

Aplicações de zeólita em vários campos

Por muitos anos, o zeólito tem sido usado principalmente para purificação do sangue na área médica. Em países desenvolvidos como a Europa e os Estados Unidos, o zeólito micronizado tem sido aclamado como um "dispositivo médico natural" na área médica.

Como o próprio zeólito tem uma estrutura porosa regular e um tamanho de partícula pequeno, ele pode filtrar moléculas, trocar cátions e adsorver substâncias de metais pesados. Portanto, depois que o zeólito entra no corpo humano, ele pode adsorver e remover uma variedade de toxinas, elementos radioativos e outros metabólitos prejudiciais do corpo humano.

Nos últimos anos, o zeólito natural tem sido amplamente utilizado em materiais de construção verdes, indústria petroquímica, melhoria do solo, tratamento de esgoto, metalurgia, medicina, indústria de energia atômica e indústria leve, tornando-se um importante novo material natural e ecologicamente correto na economia nacional. Portanto, o desenvolvimento de zeólitas naturais e suas aplicações estão atraindo cada vez mais atenção.

1. Nas indústrias petrolífera e química: utilizado como craqueamento catalítico, hidrocraqueamento no refino de petróleo e alienação química, reforma, alquilação e desproporcionamento do petróleo; agentes de purificação, separação e armazenamento de gases e líquidos; amaciamento de água dura e dessalinização de água do mar. Agente; dessecante especial (ar seco, nitrogênio, hidrocarbonetos, etc.).

2. Na indústria leve: usado na fabricação de papel, borracha sintética, plásticos, resinas, enchimentos de tinta e cores de qualidade, etc. É usado como agente de separação por adsorção e dessecante na defesa nacional, tecnologia espacial, tecnologia de ultra-vácuo, desenvolvimento de energia, indústria eletrônica, etc.

3. Na área de materiais de construção verdes: Este é o maior campo de aplicação da zeólita. Segundo as estatísticas, dois quintos dos zeólitos mundiais são utilizados na indústria de materiais de construção, o que pode efetivamente melhorar o desempenho do concreto; ou usado em materiais de decoração de parede. Os zeólitos têm fortes capacidades de adsorção e podem absorver moléculas polares como H2O, NH3, H2S, CO2, etc. têm alta afinidade e ainda podem ser adsorvidos de forma eficaz mesmo sob condições de baixa umidade relativa, baixa concentração e alta temperatura. 4. Na agricultura: A zeólita pode ser usada como condicionador de solo para manter a umidade, a fertilidade e ajustar o pH. Na produção de fertilizantes químicos e pesticidas, a zeólita pode ser usada como enchimento e meio de dispersão de solidificação.

5. Em termos de proteção ambiental: O zeólito pode ser usado para tratar gases residuais e águas residuais, remover ou recuperar íons metálicos de águas residuais e líquidos e remover poluentes radioativos de águas residuais.

6. Na medicina: Zeólita é usada para medir a quantidade de nitrogênio no sangue e na urina. A Zeólita também foi desenvolvida como um produto de saúde para antienvelhecimento e remoção de metais pesados acumulados no corpo.

7. No fornecimento: A zeólita é frequentemente usada no refino de açúcar.

8. Matérias-primas para novos materiais de parede (blocos de concreto aerado): À medida que os tijolos maciços de argila são gradualmente retirados do palco, a proporção de aplicação de novos materiais de parede atingiu agora 80%. As empresas fornecedoras de material de parede usam ganga de carvão, cinzas volantes, ceramsita, escória, resíduos industriais leves, resíduos de construção pesada, zeólita, etc. são usados como materiais principais para desenvolver ativamente novos materiais de parede.

9. Em experimentos de destilação química ou aquecimento: frequentemente usado para evitar choques. Há um grande número de pequenos poros na estrutura da zeólita, que podem ser usados como núcleos de condensação de bolhas para fazer o líquido da reação ferver suavemente. Em vez disso, podem ser usados pedaços de porcelana cozidos em bisque, quebrados no tamanho de grãos de arroz.

10. Pode ser usado como aditivo alimentar para peixes e camarões na aquicultura e também pode ser usado como material de construção de viveiros de peixes para purificar a qualidade da água. Filtragem de amônia para incubatórios de peixes; meio filtrante biológico.

Controle e aplicação do tamanho das partículas de revestimento em pó

O revestimento em pó é composto por partículas micrométricas com tamanho de partícula entre 10 e 100 μm. Seu processo de preparação e desempenho de aplicação são afetados pelo tamanho das partículas, incluindo carga superficial, estabilidade de armazenamento, taxa de carregamento de pó durante a pulverização eletrostática e leito fluidizado. Estabilidade em uso, aplicação angular de pó e eficiência de revestimento, etc. partículas, é introduzida a correlação entre o tamanho das partículas e a carga superficial, que se estende ao impacto da distribuição das partículas nas características do produto. Também discute como obter uma distribuição específica de tamanho de partícula no processo mecânico de britagem e separação.

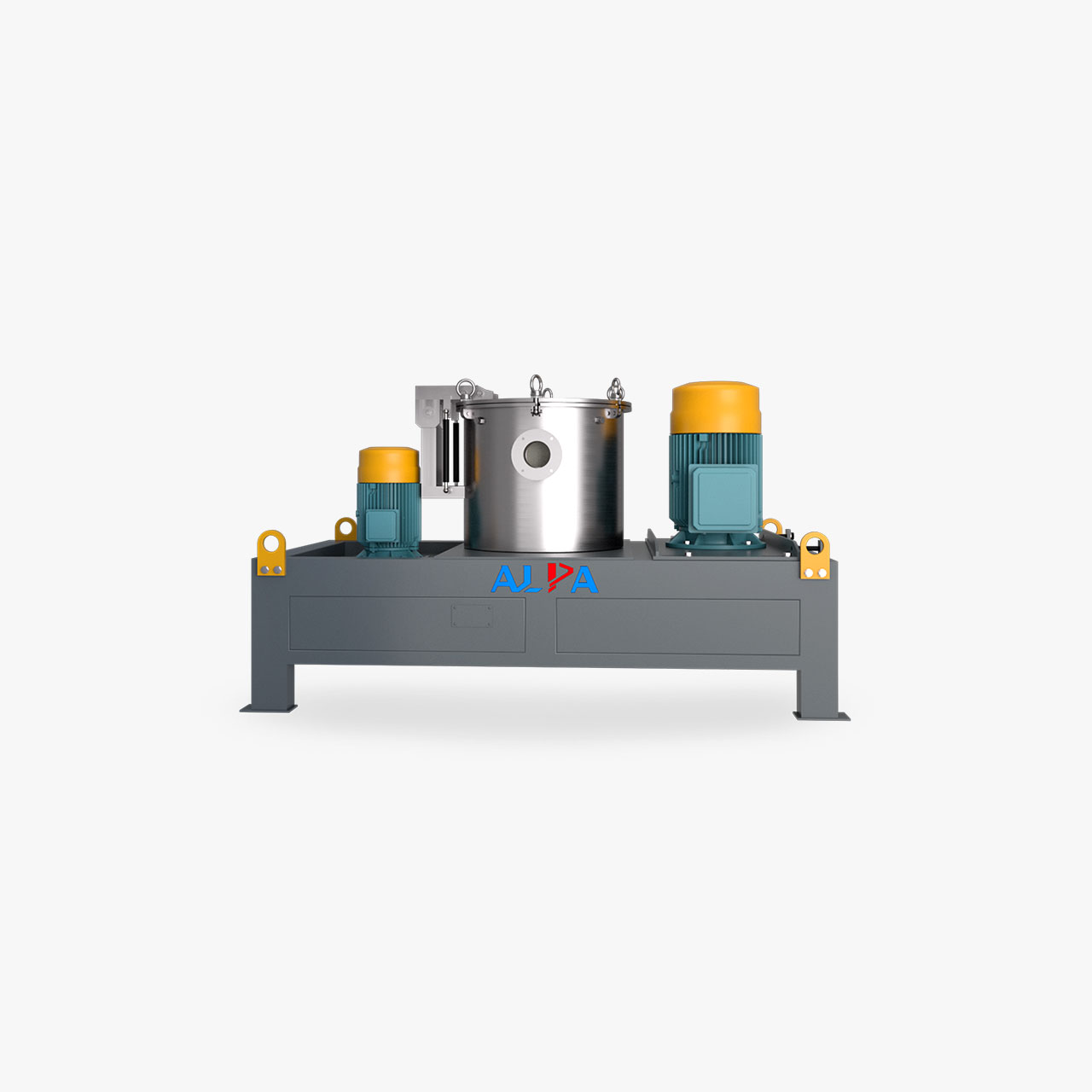

No processo de produção de revestimentos em pó, o tamanho das partículas é quebrado em um tamanho de partícula adequado para revestimento por meio de um moinho por décadas. No entanto, o espaçamento granulométrico obtido pela moagem tradicional é geralmente entre 1,8 e 2,0, o que reduz o diâmetro. O diâmetro requer ciclones duplos para remover o pó fino, reduzindo significativamente a eficiência da produção e o rendimento do produto. A moagem para obter uma distribuição estreita de tamanho de partícula e, ao mesmo tempo, alcançar alto rendimento sempre foi um grande desafio na produção industrial. Nos últimos anos, a unidade de moagem de otimização de tamanho de partícula desenvolvida por Jiecheng pode ajustar efetivamente o conteúdo de pó fino <10 μm, otimizando o processo de moagem e classificação, e garantir que nenhum pó fino seja produzido pela moagem repetida de partículas grandes até a faixa de tamanho de partícula definida . Produtos com partículas grandes são peneirados e removidos, controlando assim a distribuição do tamanho das partículas na faixa de diâmetro de 1,3 a 1,6. Ao mesmo tempo, obtêm-se produtos com concentração granulométrica muito elevada sem redução do rendimento.

Devido à aglomeração entre partículas, quanto menor o tamanho das partículas, maior a razão de vazios; quanto mais ampla a faixa de distribuição de tamanho de partícula, a densidade de empacotamento tende a se tornar maior devido ao efeito de preenchimento de partículas pequenas entre partículas grandes. O empacotamento próximo não pode ser alcançado com uma única partícula. Somente vários tamanhos de partículas podem atingir um empacotamento próximo. Além disso, quanto maior for a diferença no tamanho das partículas, maior será a densidade de compactação. Quando a lacuna entre partículas pequenas e partículas grandes é de 4 a 5 vezes, partículas mais finas podem ser preenchidas. Nas lacunas de partículas grandes, a forma e o método de enchimento das partículas também afetarão a densidade de empacotamento. Quando existem dois tamanhos de partículas com uma proporção de quantidade de 7:3, ou três tamanhos de partículas com uma proporção de quantidade de 7:1:2, todo o sistema tem a maior densidade de empacotamento. Maior densidade aparente pode melhorar a uniformidade do filme de revestimento, alcançando assim excelente efeito de nivelamento e brilho.

O equipamento de moagem que normalmente mói revestimentos em pó em tamanhos de partículas adequados é um moinho de classificação de ar (ACM). O princípio é que depois que os flocos entram no disco principal do moinho, eles são esmagados em partículas por meio da força centrífuga e da colisão com a coluna de moagem do moinho principal. Em seguida, a parede interna do corpo de moagem é transportada pelo fluxo de ar para o separador de ciclone para classificação do tamanho das partículas. O moedor consiste em um moinho principal, um moinho auxiliar (classificador), uma peneira e um separador de ciclone. O volume de ar e a seleção da tela determinam a proporção de partículas pequenas e grandes; ao mesmo tempo, as características do revestimento em pó, a velocidade de alimentação, a temperatura e umidade ambiente e a temperatura de fornecimento de ar também têm um impacto crucial no tamanho das partículas moídas.

O moinho de otimização de tamanho de partícula atualmente industrializado pode efetivamente reduzir a formação de pó fino, alterando o equilíbrio dos sistemas de entrada e saída de ar no sistema, e obter produtos com alta concentração de tamanho de partícula. Ao mesmo tempo, o tamanho médio de partícula pode estar entre 15 e 60. Ajustado dentro da faixa de μm, pode produzir produtos com tamanhos de partícula normais, bem como pós de revestimento fino com tamanho médio de partícula de 15 a 25 μm.

Aplicações de fibra de vidro moída

A fibra de vidro moída é produzida pela moagem de fios brutos de fibra de vidro usando equipamento de britagem, como um moinho de martelo ou um moinho de bolas. O comprimento médio da fibra é de 30 a 100 mícrons. Quando observada ao microscópio, sua área de seção transversal é cilíndrica. A fibra de vidro moída em meu país geralmente é calibrada pelo comprimento e diâmetro da fibra. Por exemplo, EMF-200 refere-se a fibras moídas com diâmetro médio de 7,5 mícrons e comprimento médio de 80 a 110 mícrons.

Atualmente, a fibra de vidro moída é usada principalmente como material de fricção de alto desempenho em meu país. O enchimento tradicional de materiais de fricção é o amianto. No entanto, foi relatado no exterior que o amianto é cancerígeno. O mercado internacional boicotou materiais de fricção contendo amianto nos últimos anos, proporcionando um amplo mercado para moagem de fibras de vidro.

A fibra de vidro moída usada como material de fricção passa por tratamento químico de superfície para acelerar a penetração da resina e atender aos requisitos especiais de desempenho de moldagem e desempenho do produto. Suas especificações incluem EMF-200, EMF-250 e EMF-300, e as faixas de flutuação de comprimento de fibra correspondentes são 110-80 mícrons, 80-50 mícrons e 50-30 mícrons.

O material de fricção adicionado com fibra de vidro moída não só possui alto coeficiente de fricção, mas também possui durabilidade e estabilidade térmica. Quando entra em contato friccional com as peças próximas (como o rotor), produz apenas um leve ruído e causa desgaste das peças atritadas. O volume é reduzido ao mínimo.

Este material de fricção de alto desempenho pode ser amplamente utilizado como pastilhas de freio e placas de embreagem para automóveis, sapatas de freio para veículos de passageiros e de carga, locomotivas ferroviárias e diversas plataformas de perfuração, blocos de fricção para equipamentos de estampagem e máquinas de engenharia e mineração, e cones para máquinas de elevação. . Anéis de freio moldados, etc.

A fibra de vidro moída também pode ser usada como enchimento funcional em plástico ABS para modificar o plástico ABS para atender aos requisitos de processamento de plástico e desempenho de aplicação do produto. Quando uma fábrica produzia peças como a placa inferior do controlador de programa e a placa de cobertura de uma máquina de lavar totalmente automática, por serem feitas de plástico ABS puro, a placa inferior e a placa de cobertura estavam seriamente empenadas e deformadas, as dimensões das peças eram instável e os orifícios dos parafusos escorregaram. dentes, fazendo com que muitos produtos acabados fossem descartados porque não podiam ser montados. Mais tarde, fibra de vidro moída foi usada para preencher o plástico ABS para modificar o plástico: a taxa de encolhimento foi reduzida do original 1% a 2% para 0,4% a 0,5%. Ao apertar os parafusos auto-roscantes, os dentes não escorregarão nem racharão e serão fabricados ao mesmo tempo. A superfície e as peças da placa são lisas, rígidas e não deformadas, e o desempenho do processamento de plástico é bom. Além disso, adicionar fibra de vidro moída ao laminado pode melhorar a resistência à trinca e ao desgaste do laminado, reduzir o encolhimento do laminado e melhorar a resistência lamelar. Ao mesmo tempo, também desempenha um certo papel na melhoria do módulo elástico de flexão de laminados e na compressão de moldes elásticos. Quando a mistura de resina com fibra de vidro moída é adicionada ao molde, ela pode suavizar os defeitos da superfície externa, arredondar as bordas e cantos da estrutura do molde, e também arredondar as nervuras de reforço cobertas com tecido de vidro que são pré-conectadas ao exterior da estrutura do molde.

Após a cura da resina reforçada com fibra de vidro moída, a dureza do produto é maior e seu desempenho de expansão térmica é semelhante ao do FRP de aplicação manual reforçado com tecido de vidro, de modo que o produto tem menos probabilidade de rachar.

O uso simultâneo de componentes tensoativos e fibras de vidro moídas no sistema de resina pode melhorar seu desempenho de resistência a úmido, reduzir a absorção de água e aumentar a taxa de retenção de resistência a úmido.

10 principais campos de aplicação de sílica em pó

O pó de microssílica é um pó de sílica feito de quartzo cristalino, quartzo fundido, etc., e processado por meio de moagem, classificação de precisão, remoção de impurezas e outros processos. É amplamente utilizado em laminados revestidos de cobre, selantes plásticos epóxi, materiais de isolamento elétrico, borracha, plásticos, revestimentos, adesivos, pedra artificial, cerâmica de favo de mel, cosméticos e outros campos.

1. Laminado revestido de cobre

Atualmente, o pó de sílica usado em laminados revestidos de cobre pode ser dividido em pó de sílica cristalina, pó de sílica fundida, pó de sílica esférico e pó de sílica composto. A proporção em peso de enchimento de resina no laminado revestido de cobre é de cerca de 50%, e a taxa de enchimento de pó de sílica na resina é geralmente de 30%, ou seja, a proporção em peso de enchimento de pó de sílica no laminado revestido de cobre é de cerca de 15% .

2. Composto de vedação de plástico epóxi

O pó de microsílica é o enchimento mais importante no composto de moldagem epóxi (EMC), representando cerca de 60% -90%. A melhoria do desempenho do composto para moldagem epóxi precisa ser alcançada melhorando o desempenho do pó de sílica. Portanto, o tamanho das partículas, a pureza e a esfericidade do pó de sílica são importantes. grau tem requisitos mais elevados.

3. Materiais de isolamento elétrico

O pó de microssílica é usado como enchimento isolante de resina epóxi para produtos de isolamento elétrico. Pode efetivamente reduzir o coeficiente de expansão linear do produto curado e a taxa de encolhimento durante o processo de cura, reduzir o estresse interno e melhorar a resistência mecânica do material isolante, melhorando e melhorando efetivamente o material isolante. propriedades mecânicas e elétricas.

4. Borracha

O pó de sílica tem as vantagens de pequeno tamanho de partícula, grande área de superfície específica, boa resistência ao calor e resistência ao desgaste, e pode melhorar a resistência ao desgaste, resistência à tração e módulo, alto rasgo e outras propriedades de materiais compósitos de borracha. No entanto, a superfície do pó de sílica contém uma grande quantidade de Se os grupos ácidos de silanol não forem modificados, o pó de sílica será disperso de forma desigual na borracha e os grupos ácidos reagirão facilmente com aceleradores alcalinos, prolongando o tempo de vulcanização da borracha. composto.

5. Plástico

O pó de microsílica pode ser usado como enchimento em polietileno (PE), cloreto de polivinila (PVC), polipropileno (PP), éter polifenileno (PPO) e outros materiais no processo de fabricação de plásticos. É amplamente utilizado na construção, automóveis, comunicações eletrônicas, materiais de isolamento, agricultura, necessidades diárias, defesa nacional e indústria militar e muitos outros campos.

6. Pintar

O pó de microssílica pode ser usado como enchimento na indústria de revestimentos. Pode não apenas reduzir o custo de preparação de revestimentos, mas também melhorar a resistência a altas temperaturas, resistência a ácidos e álcalis, resistência ao desgaste, resistência às intempéries e outras propriedades dos revestimentos. Pode ser amplamente utilizado em materiais de construção, automóveis, tubos, ferragens, etc. Eletrodomésticos e outros campos.

7. Adesivo

Como um material de enchimento funcional inorgânico, o pó de silicone pode efetivamente reduzir o coeficiente de expansão linear do produto curado e o encolhimento durante a cura quando preenchido com resina adesiva, melhorar a resistência mecânica do adesivo, melhorar a resistência ao calor, a permeabilidade e o desempenho de dissipação de calor, melhorando assim o efeito de nó de adesão e vedação.

A distribuição do tamanho das partículas do pó de sílica afetará a viscosidade e as propriedades de sedimentação do adesivo, afetando assim a processabilidade do adesivo e o coeficiente de expansão linear após a cura.

8. Pedra de quartzo artificial

Quando o pó de sílica é usado como enchimento em placas de quartzo artificiais, ele pode não apenas reduzir o consumo de resina insaturada, mas também melhorar a resistência ao desgaste, resistência a ácidos e álcalis, resistência mecânica e outras propriedades das placas de quartzo artificiais.

9. Cerâmica em favo de mel para automóveis

O filtro de exaustão automotivo DPF (filtro de partículas diesel) feito de suporte cerâmico em favo de mel para purificação de escapamento de automóveis e material de cordierita para purificação de escapamento de motor diesel é feito de alumina, pó de sílica e outros materiais por meio de mistura, moldagem por extrusão, secagem, sinterização, etc.

10. Cosméticos

O pó esférico de sílica possui boa fluidez e grande área de superfície específica, sendo utilizado em cosméticos como batom, bolo em pó e creme de base.

Diferentes campos de aplicação do pó de sílica têm diferentes requisitos de qualidade. A pesquisa de aplicação de pó de sílica se concentrará principalmente em campos de alta tecnologia, como laminados revestidos de cobre de alta qualidade, revestimentos de alta qualidade, adesivos de alto desempenho e materiais isolantes produzidos usando pó de sílica esférico como matéria-prima. Refinamento e funcionalidade A especialização será a direção principal da aplicação de pó de sílica no futuro.

Novos materiais de gerenciamento térmico continuam a ser desenvolvidos

O material condutor térmico é um material que melhora a distribuição de calor e a eficiência da condução de calor e é usado para garantir a confiabilidade e a vida útil dos sistemas de equipamentos eletrônicos. De acordo com seus cenários de aplicação e propriedades morfológicas, inclui principalmente filme de dissipação de calor de grafite, materiais de dissipação de calor condutores térmicos (tubos de calor, câmaras de vapor, etc.) e materiais de interface termocondutores (como graxa de silicone condutora térmica, gel condutor térmico, etc. .).

O desenvolvimento industrial de materiais termicamente condutivos remonta à década de 1950, quando os materiais termicamente condutivos eram principalmente alumínio e cobre; entre as décadas de 1960 e 1970, os materiais de silicone começaram a se desenvolver rapidamente e surgiram tubos de calor. Da década de 1970 ao início do século 21, os materiais de grafite desenvolveram-se rapidamente e foram amplamente utilizados. Desde então, com o desenvolvimento de novas indústrias, como 5G e baterias de energia, a procura por condutividade térmica aumentou e novos materiais de gestão térmica continuaram a desenvolver-se.

Filme espesso de grafite

O filme de grafite natural é o primeiro material de distribuição de calor à base de grafite e o primeiro material de distribuição de calor usado. A grafite em flocos com alto teor de carbono pode obter filme de grafite natural por meio de tratamento químico e laminação de expansão em alta temperatura. O processo de fabricação é simples e meu país possui abundantes reservas naturais de grafite e excelentes vantagens de custo. O problema do filme de grafite natural reside nos seguintes dois pontos: primeiro, por ser um produto natural, suas folhas são propensas a defeitos estruturais, o que afetará o desempenho da distribuição local de calor; em segundo lugar, embora a condutividade térmica lateral da grafite natural tenha excedido a da maioria dos materiais, no entanto, a sua condutividade térmica longitudinal não é suficientemente notável e é utilizada principalmente em campos de produtos de baixo custo.

Grafeno

O grafeno é um novo material distribuidor de calor, conhecido como “guerreiro hexagonal”, com forte condutividade térmica lateral e flexibilidade. O grafeno refere-se a uma única camada de átomos de carbono. A sua condutividade térmica teórica chega a 5300W/m·K, tornando-a uma das substâncias com a maior condutividade térmica até agora. Com a melhoria contínua do desempenho dos produtos eletrônicos, a crescente demanda por equalização de calor impulsionou o uso de membranas de grafeno. Além da alta condutividade térmica, a flexibilidade dos filmes de grafeno também é uma propriedade importante.

Tubo de calor ultrafino

O tubo de calor possui características de equalização rápida de temperatura e é composto por um tubo de metal oco externo e um líquido interno com fase variável. Seu princípio de funcionamento é equalizar rapidamente a temperatura da superfície do tubo através da circulação contínua de mudanças bifásicas de líquido e vapor na cavidade oca do tubo de metal. Os tubos de calor são comumente usados em vários trocadores de calor, resfriadores, etc., e são os principais responsáveis pela rápida condução de calor. Atualmente são o elemento condutor de calor mais comum e eficiente nos dispositivos de dissipação de calor de produtos eletrônicos.

Câmara de vapor ultrafina

As câmaras de vapor são dispositivos térmicos de última geração e são usadas principalmente em equipamentos sensíveis à espessura ou ao peso. A câmara de vapor é geralmente composta de cobre externo e condensado interno de fase variável. Sua estrutura e princípio de imersão térmica são semelhantes aos de um tubo de calor. A diferença é que a câmara de vapor assume um formato de placa bidimensional. Através das quatro etapas de condução, evaporação, convecção e solidificação, o calor liberado pela fonte pontual de calor é distribuído uniformemente por todo o plano. O efeito de equalização de calor excede o dos materiais à base de grafite.

Materiais de interface térmica preenchidos com híbridos

Os materiais de interface térmica geralmente consistem em duas partes: material de matriz e enchimento. O material de base é usado principalmente para garantir que o material de interface térmica possa cobrir todos os locais onde existem lacunas de ar e é feito principalmente de polímeros fluidos. Os enchimentos são feitos de vários materiais com alta condutividade térmica, como metais e óxidos metálicos, nitretos, carbonetos, etc., para melhorar a eficiência da transferência de calor.

Materiais compostos de mudança de fase termicamente condutivos

Os materiais de mudança de fase condutores térmicos são usados principalmente em dispositivos de alto desempenho que requerem pequena resistência térmica e alta eficiência de condutividade térmica, com alta confiabilidade e forte segurança. Seu princípio de funcionamento é utilizar o processo de mudança de fase para conduzir calor. Quando a temperatura atinge o ponto de mudança de fase, o material da fase condutora térmica sofrerá uma mudança de fase, passando do estado sólido para o estado fluido, e fluirá sob pressão para o espaço irregular entre o elemento de aquecimento e o radiador.

A importância dos pós para cerâmicas avançadas

A importância dos pós para a cerâmica avançada reflete-se diretamente na definição que as pessoas têm de cerâmica avançada.

A definição geral de cerâmica avançada é: usar compostos inorgânicos ultrafinos, sintetizados artificialmente ou selecionados de alta pureza como matérias-primas, ter composição química precisa, tecnologia precisa de fabricação e processamento e design estrutural, e ter excelentes características mecânicas, acústicas, ópticas e térmicas. propriedades. As cerâmicas com propriedades elétricas, biológicas e outras são óxidos ou não óxidos compostos por elementos metálicos (Al, Zr, Ca, etc.) e elementos não metálicos (O, C, Si, B, etc.). Eles são compostos de ligações iônicas e ligações covalentes. Materiais cerâmicos colados em conjunto.

Em termos de composição química, geralmente se buscam dois aspectos: alta pureza e proporção precisa.

Em termos de alta pureza. A presença de impurezas pode, por vezes, afectar seriamente o desempenho dos produtos. Por exemplo, impurezas como silício, cálcio, ferro, sódio e potássio existem frequentemente na alumina de alta pureza. A presença de impurezas de ferro tornará o material sinterizado preto e escuro; impurezas de sódio e potássio afetarão as propriedades elétricas do material, causando a deterioração de suas propriedades elétricas; e as duas impurezas restantes farão com que os grãos do material cresçam de forma anormal durante o processo de sinterização. Em termos de cerâmica transparente, o impacto das impurezas é ainda maior. A presença de impurezas no pó cerâmico declarará diretamente a “cegueira” da cerâmica transparente. Isso ocorre porque as impurezas, como a segunda fase, são muito diferentes das propriedades ópticas do material do corpo cerâmico, muitas vezes causando centros de dispersão e absorção que reduzirão bastante a transmitância de luz da cerâmica. Em cerâmicas de nitreto, como nitreto de silício e nitreto de alumínio, a presença de impurezas de oxigênio pode levar a uma diminuição na condutividade térmica.

Em termos de proporção. Nas fórmulas de produção de cerâmica, na maioria das vezes não há necessidade de um único componente extremamente "de alta pureza", mas alguns materiais auxiliares, como auxiliares de sinterização, são frequentemente adicionados. Neste caso, a dosagem precisa é o requisito mais básico, pois diferentes composições químicas e conteúdos terão um impacto decisivo no desempenho do produto.

Composição de fases

Geralmente, é necessário que o pó tenha a mesma fase física do produto cerâmico, tanto quanto possível, e não se espera que ocorra mudança de fase durante o processo de sinterização. Embora às vezes a mudança de fase possa de fato promover a densificação da cerâmica, na maioria dos casos, a ocorrência da mudança de fase não conduz à sinterização da cerâmica.

Tamanho e morfologia das partículas

De modo geral, quanto mais finas forem as partículas, melhor. Porque de acordo com a teoria de sinterização existente, a velocidade da densidade do corpo é inversamente proporcional ao tamanho do pó (ou ao seu tamanho até uma determinada potência). Quanto menores as partículas, mais propício à sinterização. Por exemplo, devido à sua alta área superficial específica, o pó ultrafino de nitreto de alumínio aumentará a força motriz de sinterização durante o processo de sinterização e acelerará o processo de sinterização.

A melhor fluidez do pó cerâmico com formato regular terá um impacto positivo na posterior moldagem e sinterização. O processo de granulação visa permitir que o pó forme uma forma esférica sob a ação do ligante, o que também mostra indiretamente que o pó cerâmico esférico desempenha um papel positivo na melhoria da densidade da cerâmica durante os processos de moldagem e sinterização.

Uniformidade

A uniformidade do pó é facilmente esquecida, mas na verdade a sua importância é mais importante que os aspectos anteriores. Ou seja, o desempenho dos aspectos anteriores é muito importante para ver a sua uniformidade.

O mesmo vale para o tamanho das partículas. O tamanho de partícula fino é importante, mas se o tamanho médio de partícula for apenas fino e a distribuição for irregular ou muito ampla, será extremamente prejudicial para a sinterização da cerâmica. Como partículas de tamanhos diferentes têm velocidades de sinterização diferentes, as áreas com partículas mais grossas provavelmente não serão densas. Ao mesmo tempo, partículas grossas também podem se tornar o núcleo do crescimento anormal dos grãos. Por fim, a cerâmica não só necessita ser densificada a uma temperatura mais elevada, mas também apresenta uma microestrutura irregular, afetando seriamente o seu desempenho.

Dificuldades de processo de cerâmica transparente

Por ser um material de alta tecnologia, a cerâmica transparente tem amplas perspectivas de aplicação nas áreas de óptica, eletrônica, aeroespacial e outras áreas. Porém, existem muitas dificuldades no processo de preparação de cerâmicas transparentes, que se refletem principalmente nos seguintes aspectos:

1. Fundição em alta temperatura: A preparação de cerâmica transparente requer que as matérias-primas sejam fundidas em uma fase de vidro transparente em altas temperaturas, geralmente tão altas quanto 1700°C ou acima. Neste processo, a temperatura e o tempo de fusão precisam ser controlados para evitar a geração de impurezas e cristalização, garantindo ao mesmo tempo a uniformidade e transparência da fase vítrea.

2. Remoção de bolhas: Durante o processo de preparação de cerâmicas transparentes, a geração de bolhas é um problema comum. Essas bolhas podem formar defeitos no interior da cerâmica, afetando suas propriedades ópticas e resistência mecânica. Para remover bolhas, são necessários processos e equipamentos especiais de desgaseificação, como desgaseificação a vácuo, proteção contra gases inertes, etc. No processo de preparação de cerâmicas transparentes, a remoção de bolhas de ar é uma etapa fundamental.

3. Controle com precisão a composição: A composição da cerâmica transparente tem um impacto importante nas suas propriedades ópticas e mecânicas. Para preparar cerâmicas transparentes de alta qualidade, a proporção dos ingredientes e a pureza das matérias-primas precisam ser controladas com precisão para garantir que permaneçam consistentes durante todo o processo de preparação.

4. Temperatura de sinterização: A temperatura de sinterização de cerâmicas transparentes é crucial para sua densificação e propriedades ópticas. Se a temperatura for muito alta, a cerâmica cristalizará ou produzirá outras impurezas. Se a temperatura for muito baixa, a sinterização será incompleta ou a densidade será insuficiente.

5. Precisão dimensional: As cerâmicas transparentes precisam manter alta precisão dimensional durante o processo de preparação para garantir suas propriedades ópticas e mecânicas. Isto requer um controle preciso do processo de preparação, como projeto e processamento do molde, pressão de moldagem, etc. Ao mesmo tempo, a taxa de encolhimento da cerâmica precisa ser controlada durante o processo de sinterização para garantir a precisão dimensional do produto final.

Tamanho das partículas das matérias-primas: O tamanho das partículas das matérias-primas para cerâmicas transparentes tem impacto direto na sua precisão dimensional. Se a distribuição do tamanho das partículas das matérias-primas for irregular, o tamanho dos produtos cerâmicos será instável. Portanto, matérias-primas com distribuição uniforme de tamanho de partícula e tamanho de partícula adequado devem ser selecionadas durante a produção e rigorosamente selecionadas.

Processo de moldagem: O processo de moldagem é um elo fundamental que afeta a precisão dimensional da cerâmica transparente. Diferentes métodos de moldagem (como fundição sob pressão, extrusão, rejuntamento, etc.) têm efeitos diferentes na precisão dimensional. Ao selecionar o processo de moldagem, uma seleção razoável deve ser feita com base no formato do produto, nos requisitos de precisão dimensional e no tamanho do lote de produção.

Sistema de queima: A queima é uma parte importante da produção de cerâmica transparente. Um sistema de queima adequado é crucial para melhorar a precisão dimensional das cerâmicas transparentes. A curva de temperatura, o tempo de queima, a atmosfera de queima e outros fatores afetarão a precisão dimensional da cerâmica transparente. Durante a produção, um sistema de disparo razoável deve ser formulado com base na situação real, e o processo de disparo deve ser monitorado em tempo real para garantir a execução estável do sistema de disparo.

Equipamentos e ferramentas: A precisão dos equipamentos e ferramentas de produção também afetará a precisão dimensional da cerâmica transparente. Por exemplo, a precisão dos moldes, ferramentas de corte, etc. afeta diretamente o tamanho dos produtos cerâmicos.

Inspeção e controle de qualidade: Para garantir a precisão dimensional das cerâmicas transparentes, um sistema completo de inspeção e controle de qualidade deve ser estabelecido durante o processo de produção.

6. Taxa de resfriamento: Durante o processo de preparação de cerâmicas transparentes, a taxa de resfriamento tem um impacto importante em sua estrutura interna. O resfriamento muito rápido pode causar tensão interna ou rachaduras, enquanto o resfriamento muito lento pode causar cristalização ou outras impurezas.

Existem muitas dificuldades no processo de preparação de cerâmicas transparentes, e vários aspectos como matérias-primas, processos, equipamentos e ambiente de preparação precisam ser considerados de forma abrangente. Somente através da inovação tecnológica contínua e do acúmulo de experiência prática é que podem ser preparados materiais cerâmicos transparentes de alta qualidade.

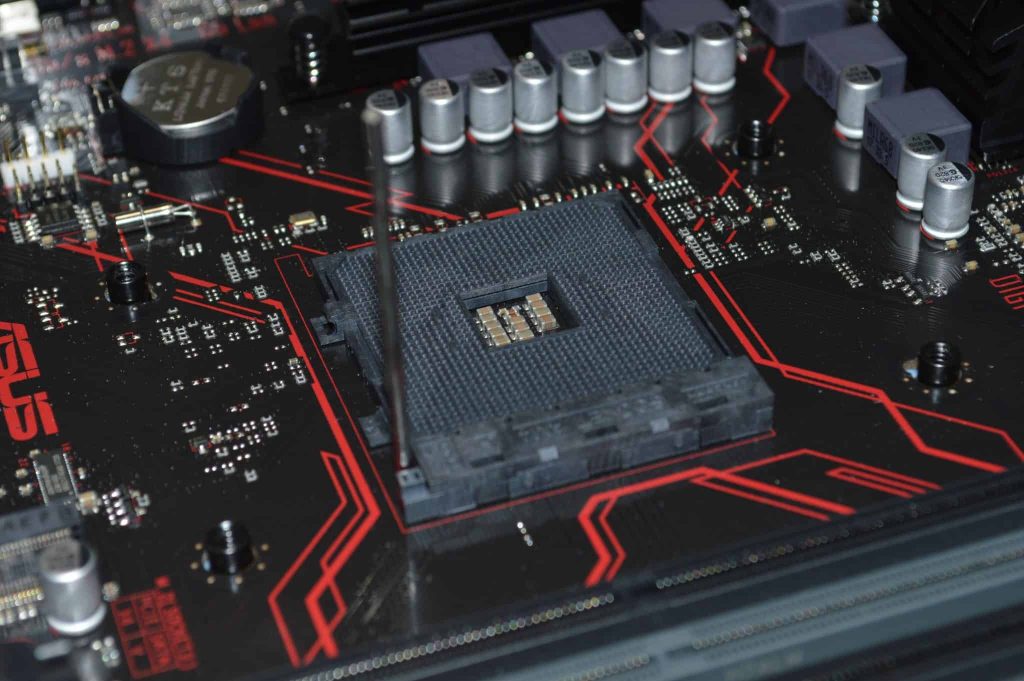

Aplicações inovadoras de cerâmica de carboneto de silício e tecnologia de impressão 3D

Componentes cerâmicos para equipamentos semicondutores possuem altos requisitos em termos de pureza de material, precisão dimensional, propriedades mecânicas, propriedades térmicas e propriedades elétricas. A cerâmica de carboneto de silício é um tipo de material comprovado pelo mercado e com excelente desempenho para componentes de equipamentos semicondutores. É amplamente utilizado em manipuladores cerâmicos (rigidez, resistência ao desgaste), barcos de cristal (pureza, propriedades mecânicas de alta temperatura) e placas frias (condutividade térmica, rigidez). ), bancada (precisão dimensional, estabilidade de execução) e outros componentes têm aplicações importantes.

No entanto, diante das demandas do mercado por tamanho grande, estrutura complexa, ciclo de fabricação curto, alta estabilidade e baixo custo, o processo tradicional de fabricação de cerâmica de carboneto de silício encontrou gargalos. Use a tecnologia de fabricação aditiva para alcançar um avanço na tecnologia de fabricação de componentes cerâmicos para equipamentos semicondutores cerâmicos de carboneto de silício.

Componentes cerâmicos de carboneto de silício para equipamentos semicondutores impressos em 3D, de acordo com diferentes requisitos de tamanho, forma e finalidade, são processados por meio de impressão 3D, sinterização de reação e acabamento para obter alta pureza, qualidade de alta temperatura, alta condutividade térmica, resistência a altas temperaturas, fricção e resistência ao desgaste propriedades Excelentes produtos que podem atender às necessidades de diversos cenários de aplicação para componentes cerâmicos em equipamentos semicondutores. Esta série de produtos tem um ciclo de produção curto, é padronizada e produzida em massa, podendo atingir um projeto estrutural diferenciado, mais adequado para uma produção eficiente e de alta qualidade na indústria de semicondutores.

Através da tecnologia de impressão 3D, podemos projetar e fabricar peças cerâmicas de carboneto de silício com alta pureza, estabilidade em altas temperaturas, alta condutividade térmica, resistência a altas temperaturas e excelente resistência ao desgaste de acordo com diferentes tamanhos, formas e requisitos funcionais. Esses componentes não apenas atendem às necessidades de diversas aplicações, mas também têm ciclos de produção curtos, são padronizados, podem ser produzidos em massa, podem realizar projetos estruturais diferenciados e são mais adequados para necessidades de produção eficientes e de alta qualidade de diversas indústrias.

Além disso, com base na tecnologia PEP (Powder Extrusion Printing), podemos fabricar produtos cerâmicos e metálicos com estruturas complexas através de “impressão 3D + metalurgia do pó”. Esses produtos têm desempenho consistente e excelente, o que pode efetivamente reduzir o ciclo de produção e o custo de produção.

O espelho espacial é um componente estrutural complexo cerâmico de carboneto de silício de formato grande, leve e integrado, de formato quase líquido, fabricado pela Sublimation 3D com base no processo PEP. A densidade pode chegar a 99% e as propriedades mecânicas são estáveis. Promoveu efectivamente o desenvolvimento de satélites de detecção remota e a construção de infra-estruturas espaciais, o que pode reduzir significativamente os custos e encurtar o ciclo de I&D e produção. Existe um enorme espaço de mercado para satélites de sensoriamento remoto, que são os que mais crescem no campo aeroespacial comercial.

Material cerâmico de carboneto de silício

![]()

Com o desenvolvimento da ciência e da tecnologia, especialmente o rápido desenvolvimento da tecnologia energética e espacial, muitas vezes é necessário que os materiais tenham propriedades superiores, como resistência a altas temperaturas, resistência à corrosão e resistência ao desgaste, para serem usados em ambientes de trabalho agressivos. Materiais cerâmicos especiais tornaram-se inovadores devido às suas excelentes propriedades, como forte resistência à oxidação, boa resistência ao desgaste, alta dureza, boa estabilidade térmica, alta resistência a altas temperaturas, pequeno coeficiente de expansão térmica, alta condutividade térmica e resistência ao choque térmico. e corrosão química. Uma parte importante da ciência que é universalmente valorizada.

A cerâmica de carboneto de silício é um material novo que só começou a se desenvolver nos últimos vinte anos. No entanto, devido à sua alta resistência, alta dureza, resistência à corrosão e resistência a altas temperaturas particularmente excelentes, foi rapidamente desenvolvido e utilizado nas indústrias petroquímica e metalúrgica. Máquinas, aeroespacial, microeletrônica, automóveis, siderurgia e outros campos apresentam cada vez mais vantagens que outras cerâmicas especiais não conseguem igualar.

O rápido desenvolvimento da defesa nacional moderna, da energia nuclear e da tecnologia espacial, bem como da indústria automobilística e da engenharia naval, tem colocado demandas cada vez mais altas em materiais como revestimentos de câmaras de combustão de foguetes, pás de motores de turbinas de aeronaves, componentes estruturais de reatores nucleares, alta- rolamentos pneumáticos de velocidade e peças de vedação mecânica. Uma variedade de novos materiais estruturais de alto desempenho precisam ser desenvolvidos.

A cerâmica de carboneto de silício (SiC) tem excelentes propriedades, como alta resistência a altas temperaturas, forte resistência à oxidação, boa resistência ao desgaste, boa estabilidade térmica, pequeno coeficiente de expansão térmica, alta condutividade térmica, alta dureza e resistência a choque térmico e corrosão química. Por isso, tem mostrado seus talentos em diversas áreas e é cada vez mais valorizado pelas pessoas.

Por exemplo,

A cerâmica SiC tem sido amplamente utilizada em vários recipientes e tubos resistentes à corrosão na indústria petroquímica;

Tem sido utilizado com sucesso como vários rolamentos, ferramentas de corte e componentes de vedação mecânica na indústria de máquinas;

É também considerado o material candidato mais promissor nas indústrias aeroespacial e automotiva para a futura fabricação de turbinas a gás, bicos de foguetes e componentes de motores.

Os materiais cerâmicos de carboneto de silício têm excelentes propriedades, como alta resistência a altas temperaturas, forte resistência à oxidação em altas temperaturas, boa resistência ao desgaste, boa estabilidade térmica, pequeno coeficiente de expansão térmica, alta condutividade térmica, alta dureza, resistência ao choque térmico e resistência à corrosão química. É cada vez mais utilizado em automóveis, indústria mecânica e química, proteção ambiental, tecnologia espacial, eletrônica de informação, energia e outros campos. Tornou-se uma cerâmica estrutural insubstituível com excelente desempenho em diversas áreas industriais.

Principais áreas de aplicação da cerâmica SiC

(1)Abrasivo (2) Materiais refratários (3)Desoxidante (4)Aspecto militar (5) Eletricistas e eletricistas (6) Peças resistentes ao desgaste e a altas temperaturas (7) Aplicação de cerâmica de carboneto de silício na preparação de novos materiais energéticos (8) O material preferido para componentes cerâmicos de precisão usados em máquinas de fotolitografia (9) Aplicação de filtração de cerâmicas de carboneto de silício