Aplicação de tecnologia de pó ultrafino para desenvolver recursos comestíveis

Com o desenvolvimento da tecnologia moderna, o processo apresentou requisitos cada vez mais elevados para o tamanho das partículas do pó. Muitos materiais precisam ser triturados até o nível submícron ou nano, o que não pode ser alcançado pela tecnologia e equipamentos de britagem tradicionais. A tecnologia de pó ultrafino é desenvolvida com base nisso e envolve a preparação e aplicação de pós ultrafinos e novas tecnologias relacionadas. Seu conteúdo de pesquisa inclui tecnologia de preparação de pó ultrafino, tecnologia de classificação, tecnologia de separação e tecnologia de secagem. , tecnologia de mistura e homogeneização de transporte, tecnologia de modificação de superfície, tecnologia de compostos de partículas, tecnologia de detecção e aplicação, etc.

Com a redução da terra, os alimentos tornar-se-ão um bem escasso no próximo século e o desenvolvimento de novas fontes alimentares é um problema grave que a humanidade enfrenta. A tecnologia de pó ultrafino pode quebrar as paredes celulares, melhorar o sabor e melhorar a digestão e a absorção, melhorando assim a biodisponibilidade dos recursos comestíveis e promovendo a absorção pelo corpo de partes não comestíveis de animais e plantas. Portanto, é amplamente utilizado na indústria alimentícia. Foi muito utilizado.

1 Processamento de grãos

Durante o processo de moagem ultrafina da farinha, as ligações glicosídicas podem ser quebradas e facilmente hidrolisadas pela α-amilase, o que é benéfico para a fermentação. À medida que as partículas de farinha ficam menores, sua área superficial aumenta, o que melhora a adsorção, a atividade química, a solubilidade e a dispersibilidade do material, causando alterações nas propriedades físicas e químicas macroscópicas da farinha. Wu Xuehui et al. propuseram que farinha com diferentes tamanhos de partículas pode ser usada para obter farinha com diferentes teores de proteína para atender às necessidades de diferentes produtos. O sabor, a absorção e a taxa de utilização da farinha processada em pó ultrafino são significativamente melhorados. Pó de farelo de trigo, mícron de soja em pó, etc. são adicionados à farinha para transformar farinha inferior em farinha rica em fibras ou proteínas.

2 Processamento profundo de produtos agrícolas e marginalizados

Nos últimos anos, os alimentos verdes à base de plantas tornaram-se um foco de preocupação em todo o mundo, e os alimentos comestíveis à base de plantas são recursos importantes para a sobrevivência humana. Esta situação pode ser melhorada com o uso da tecnologia de pó ultrafino. Por exemplo, o primeiro passo no processamento profundo de caules e frutos de plantas comestíveis é controlar a finura do esmagamento para atingir diferentes graus de quebra da parede celular e separação de componentes.

3 Alimentos funcionais saudáveis

De modo geral, os meios de alta tecnologia de trituração ultrafina são usados para triturar matérias-primas de alimentos saudáveis em produtos ultrafinos com tamanho de partícula inferior a 10 μm, que são chamados de alimentos saudáveis ultrafinos. Possui grande área superficial específica e porosidade, portanto possui forte adsorção e alta atividade. Após o processamento ultrafino dos alimentos, os nutrientes dos alimentos que são indispensáveis ao corpo humano, mas difíceis de consumir, podem ser totalmente absorvidos pelo corpo humano, maximizando assim a biodisponibilidade e a eficácia dos cuidados de saúde dos alimentos.

4 Processamento de produtos aquáticos

O pó ultrafino processado por esmagamento ultrafino de espirulina, algas, pérolas, tartarugas, cartilagem de tubarão, etc. tem algumas vantagens únicas. O método tradicional de processamento do pó de pérola é a moagem de bolas por mais de dez horas, e o tamanho das partículas atinge várias centenas de malhas. No entanto, se as pérolas forem esmagadas instantaneamente sob baixa temperatura de cerca de -67 ° C e condições estritas de fluxo de ar de purificação, pode-se obter pó de pérola ultrafino com tamanho médio de partícula de 1,0 μm e D97 inferior a 1,73 μm. Além disso, todo o processo de produção é livre de poluição. Em comparação com os métodos tradicionais de processamento de pó de pérola, os ingredientes ativos das pérolas são totalmente retidos e seu teor de cálcio chega a 42%. Pode ser usado como dieta medicinal ou aditivo alimentar para fazer alimentos nutritivos que complementam o cálcio.

A tecnologia de pó ultrafino é amplamente utilizada na indústria alimentícia e desempenha um papel muito importante no desenvolvimento de novos recursos comestíveis e na melhoria da qualidade do produto.

A diferença entre pó de quartzo, pó de sílica, pó de microssílica e negro de fumo branco

O pó de quartzo e o pó de sílica referem-se ao pó de SiO2 cristalino. Simplificando, eles quebram as pedras em pó. O pó de quartzo é relativamente grosso, enquanto o pó de sílica é relativamente fino. O pó de quartzo é um pó obtido pela trituração do minério bruto de quartzo por meio de diferentes equipamentos de processamento. O pó de microssílica é um pó ultrafino obtido pela moagem de minério de quartzo que atingiu certa pureza, ou um pó fino de sílica obtido por meios químicos, porém suas propriedades físicas, composição química e áreas de aplicação são diferentes.

A microssílica ativa é um subproduto industrial, também chamado de sílica ativa.Através da coleta da fumaça das usinas de fundição e incineração, é encontrado pó fino contendo alto teor de sílica.

Diferenças nas propriedades entre pó de sílica e pó de quartzo

1. Propriedades físicas do pó de sílica e do pó de quartzo

O pó de microssílica e o pó de quartzo são materiais em pó fino e seus tamanhos de partículas são muito pequenos, geralmente inferiores a 1 mícron. No entanto, suas propriedades físicas diferem. O pó de microssílica é geralmente leve, solto e de baixa densidade; o pó de quartzo é relativamente denso e alta densidade.

2. Composição química do pó de sílica e do pó de quartzo

A microssílica e o pó de quartzo também são quimicamente diferentes. O pó de sílica é um tipo de sílica (SiO2). Sua estrutura cristalina é semelhante à do quartzo, mas devido ao seu pequeno tamanho, geralmente é uma estrutura amorfa com muitos grupos ativos na superfície. Quartzo o pó é feito pela trituração e moagem fina de grandes minerais de cristal de quartzo, e sua composição química é SiO2.

3. Campos de aplicação de pó de sílica e pó de quartzo

Pó de microssílica e pó de quartzo são amplamente utilizados na indústria, mas seus campos de aplicação são diferentes. O pó de microssílica é geralmente usado em eletrônica, óptica, cerâmica, cosméticos, revestimentos, plásticos e outros campos. É usado principalmente para aumentar a estabilidade de materiais, reduzir custos de materiais e melhorar o desempenho de processamento de materiais. O pó de quartzo é usado principalmente em vidro, cerâmica, cimento, materiais de construção, pulverização de superfícies metálicas e outros campos. Sua alta dureza e estabilidade química o tornam um componente importante de muitos materiais funcionais.

O efeito de minerais comuns na modificação do enchimento plástico

A modificação do enchimento de plásticos refere-se a um tipo de tecnologia de compósitos que adiciona enchimentos de baixo custo à resina para reduzir o custo dos produtos poliméricos. Seu objetivo principal geralmente é reduzir custos. Mas por se tratar de modificação de enchimento, também é possível melhorar certas propriedades após o enchimento.

Em termoplásticos, o enchimento pode melhorar a resistência ao calor, rigidez, dureza, estabilidade dimensional, resistência à fluência, resistência ao desgaste, retardamento de chama, eliminação de fumaça e degradabilidade de produtos compostos e reduzir a taxa de encolhimento da moldagem para melhorar a precisão do produto; em plásticos termoendurecíveis, além das melhorias de desempenho mencionadas acima, algumas resinas são materiais de reforço essenciais no processamento, como resinas insaturadas, resinas fenólicas e resinas amino, que precisam ser preenchidas e reforçadas.

Propriedades comuns de modificação de enchimentos

① Melhorar a rigidez dos materiais compósitos: refletida especificamente em indicadores de desempenho como resistência à flexão, módulo de flexão e dureza. Quanto maior o teor de sílica no enchimento, mais óbvio será o efeito de modificação da rigidez. A ordem de modificação da rigidez de vários enchimentos é sílica (aumento de 120%) > mica (aumento de 100%) > volastonita (aumento de 80%) > sulfato de bário (aumento de 60%) > talco (aumento de 50%) > Carbonato de cálcio pesado (aumentado em 30%) > carbonato de cálcio leve (aumentado em 20%).

② Melhorar a estabilidade dimensional dos materiais compósitos: refletido especificamente na redução do encolhimento, redução do empenamento, redução do coeficiente de expansão linear, redução da fluência e aumento da isotropia. A ordem dos efeitos de estabilidade dimensional é cargas esféricas > cargas granulares > cargas escamosas > cargas fibrosas.

③Melhorar a resistência ao calor de materiais compósitos: O índice de desempenho específico é a temperatura de deformação térmica. Por exemplo, a temperatura de deformação térmica aumenta com o aumento do teor de pó de talco.

④ Melhorar a estabilidade térmica dos materiais compósitos: Os pós inorgânicos podem absorver e promover substâncias analíticas em vários graus, degradando assim o grau de decomposição térmica. Além disso, as cargas inorgânicas também podem melhorar a resistência ao desgaste e a dureza dos materiais compósitos.

Propriedades especiais modificadas de enchimentos

A razão pela qual são chamadas de propriedades modificadoras especiais dos enchimentos é que alguns enchimentos possuem e outros não possuem essas funções modificadoras. O mesmo enchimento pode ou não ter funções modificadoras sob diferentes condições.

① Melhorar as propriedades de tração e impacto dos materiais compósitos: O pó inorgânico nem sempre pode melhorar as propriedades de tração e impacto dos materiais compósitos. Só pode ser melhorado quando condições especiais forem atendidas e a melhoria não for grande. Depois que a carga inorgânica atinge uma certa finura, a resistência à tração e a resistência ao impacto do material compósito podem ser melhoradas se a superfície da carga for bem revestida e um compatibilizante for adicionado ao sistema compósito.

② Melhorar a fluidez dos materiais compósitos: A maioria dos pós inorgânicos pode melhorar a fluidez dos materiais compósitos, mas o pó de talco reduz a fluidez dos materiais compósitos.

③ Melhorar as propriedades ópticas dos materiais compósitos: O pó inorgânico pode melhorar a cobertura, o fosqueamento e o astigmatismo dos materiais compósitos. Por exemplo, o dióxido de titânio é um pigmento inorgânico típico com forte poder de cobertura.

④Melhorar o desempenho de combustão ecologicamente correto de materiais compósitos: Primeiro, os materiais em pó inorgânicos podem fazer com que os materiais compósitos queimem completamente, porque ocorrerão rachaduras durante a combustão e aumentarão a área de contato com o oxigênio; em segundo lugar, os materiais em pó inorgânicos podem absorver alguns gases tóxicos quando os materiais compósitos queimam. Reduzem as emissões de gases tóxicos; terceiro, o pó inorgânico melhora a condutividade térmica dos materiais compósitos, tornando a combustão mais rápida e encurtando o tempo de combustão.

⑤ Promova o retardamento de chama de materiais compósitos: Nem todos os pós inorgânicos são úteis para retardamento de chama. Somente pós inorgânicos contendo elementos de silício podem ajudar a melhorar o retardamento de chama e podem ser usados como sinergistas retardadores de chama. A razão específica é que quando materiais contendo silício são queimados, uma camada de barreira pode ser formada na superfície do material de combustão para reduzir a probabilidade de o oxigênio entrar em contato com a superfície do material.

⑥ Otimizar outras propriedades de materiais compósitos: função de agente nucleante. Quando o tamanho da partícula do pó de talco é inferior a 1 μm, ele pode atuar como um agente nucleante inorgânico no PP. Para bloquear os raios infravermelhos, os pós inorgânicos contendo silício, como talco, caulim e mica, têm boas propriedades de bloqueio de infravermelho e ultravioleta.

Visão geral do mercado de enchimento de alumina esférica

Como o pó esférico de alumina tem boa condutividade térmica e excelente desempenho de custo, é um enchimento termicamente condutor usado em grandes quantidades e com alta proporção de materiais de interface térmica no mercado.

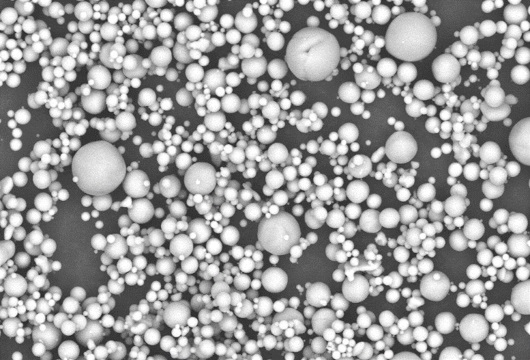

A morfologia da alumina esférica mostra uma estrutura esférica regular, e o tamanho das partículas está geralmente na faixa de alguns mícrons a dezenas de dimensões. É preparado principalmente por meio de precipitação em fase líquida, plasma de alta temperatura, pirólise por spray e outras rotas.

Quando alumina esférica é usada como carga, quanto maior a esfericidade das partículas, menor será a energia superficial e melhor será a fluidez superficial. Pode ser misturado de maneira mais uniforme com a matriz polimérica, e o sistema misto tem melhor fluidez. Após a formação do filme, o material compósito preparado apresenta melhor uniformidade.

Campos de alto consumo de energia, como veículos de novas energias e 5G, promovem a aplicação de alumina esférica na área de gerenciamento térmico. A demanda por alumina esférica aumenta e o mercado continua a se expandir. Além de ser um material condutor térmico, a alumina esférica também é amplamente utilizada em cerâmica avançada, catálise, retificação e polimento, materiais compósitos, etc., e tem amplas perspectivas de mercado.

De acordo com as estatísticas da QYResearch, o tamanho global do mercado de enchimento de alumina esférica será de aproximadamente US$ 398 milhões em 2023 e deverá atingir US$ 68,5 bilhões em 2029, com um CAGR de 9,5% nos próximos anos.

Globalmente, os principais fabricantes de cargas esféricas de alumina incluem Denka Co., Ltd., Baitu High-tech, Yaduma, Showa Denko, Nippon Steel & Sumitomo Metal, Sibelco, Tianjin Zexi Minerals, Lianrui New Materials, Daehan Ceramics, One Shitong, Kaisheng Technology , Dongkuk R&S, Tecnologia de Mineração Yixin e Novos Materiais Suzhou Jinyi, etc.

Atualmente, os principais fabricantes globais estão localizados principalmente no Japão, Coreia do Sul e China. Em termos de valor da produção, o Japão e a China representam mais de 80% da quota de mercado. De 2018 a 2021, o Japão é a principal área produtora, com uma participação média de 50%. Até 2023, a participação do valor da produção da China excederá 45%. Nos próximos anos, a China ocupará a principal quota de mercado.

Em termos de tipos de produtos, 30-80μm é atualmente o produto segmentado mais importante, representando aproximadamente 46% da participação de mercado.

Em termos de tipo de produto, os materiais de interface térmica TIM são atualmente a principal fonte de demanda, respondendo por aproximadamente 49%. Quando usados como materiais de interface térmica, os enchimentos esféricos de alumínio podem ser usados em almofadas térmicas, graxa térmica, cola térmica para envasamento, gel térmico, etc.

Atualmente, as aplicações terminais que impulsionam a demanda por alumina esférica são principalmente células fotovoltaicas, novas baterias de energia para veículos, comunicações 5G/produtos eletrônicos de última geração, embalagens de chips, etc. alta pureza e baixa radioatividade.

10 grandes mudanças após a britagem ultrafina de materiais em pó

As diversas alterações que ocorrem nos materiais triturados durante o processo de britagem são insignificantes em comparação com o processo de britagem grossa, mas para o processo de britagem ultrafina, devido a razões como alta intensidade de britagem, longo tempo de britagem e grandes mudanças nas propriedades do material , parece importante. Essa mudança na estrutura cristalina e nas propriedades físicas e químicas do material triturado causada pela britagem mecânica ultrafina é chamada de efeito mecanoquímico do processo de britagem.

1. Mudanças no tamanho das partículas

Após a moagem ultrafina, a mudança mais óbvia no material em pó é o tamanho das partículas mais finas. De acordo com os diferentes tamanhos de partícula, os pós ultrafinos são geralmente divididos em: nível mícron (tamanho de partícula 1 ~ 30 μm), nível submícron (tamanho de partícula 1 ~ 0,1 μm) e nível nano (tamanho de partícula 0,001 ~ 0,1 μm).

2. Mudanças na estrutura cristalina

Durante o processo de britagem ultrafina, devido à força mecânica forte e duradoura, o material em pó sofre distorção da rede em vários graus, o tamanho do grão torna-se menor, a estrutura fica desordenada, substâncias amorfas ou amorfas são formadas na superfície, e até mesmo conversão policristalina . Essas alterações podem ser detectadas por difração de raios X, espectroscopia infravermelha, ressonância magnética nuclear, ressonância paramagnética eletrônica e calorimetria diferencial.

3. Mudanças na composição química

Devido à forte ativação mecânica, os materiais sofrem reações químicas diretamente sob certas circunstâncias durante o processo de britagem ultrafina. Os tipos de reação incluem decomposição, reação gás-sólido, líquido-sólido, sólido-sólido, etc.

4. Mudanças na solubilidade

Tal como a dissolução de quartzo em pó, calcita, cassiterita, corindo, bauxita, cromita, magnetita, galena, magnetita de titânio, cinza vulcânica, caulim, etc. em ácidos inorgânicos após moagem fina ou moagem ultrafina. Tanto a velocidade quanto a solubilidade são aumentadas.

5. Mudanças nas propriedades de sinterização

Existem dois tipos principais de alterações nas propriedades térmicas dos materiais causadas pela retificação fina ou retificação ultrafina:

Primeiro, devido ao aumento da dispersão dos materiais, as reações em fase sólida tornam-se mais fáceis, a temperatura de sinterização dos produtos diminui e as propriedades mecânicas dos produtos também são melhoradas.

A segunda é que mudanças na estrutura cristalina e na amorfização levam a uma mudança na temperatura de transição da fase cristalina.

6. Mudanças na capacidade de troca catiônica

Alguns minerais de silicato, especialmente alguns minerais argilosos como a bentonita e o caulim, apresentam alterações significativas na capacidade de troca catiônica após moagem fina ou ultrafina.

7. Mudanças no desempenho e reatividade da hidratação

A moagem fina pode melhorar a reatividade dos materiais de hidróxido de cálcio, o que é muito importante na preparação de materiais de construção. Porque esses materiais são inertes ou não são ativos o suficiente para hidratação. Por exemplo, a atividade de hidratação das cinzas vulcânicas e sua reatividade com o hidróxido de cálcio são quase nulas no início, mas após moagem fina em moinho de bolas ou moinho vibratório, podem ser melhoradas até quase as da terra diatomácea.

8. Mudanças elétricas

A moagem fina ou ultrafina também afeta as propriedades elétricas e dielétricas da superfície dos minerais. Por exemplo, depois que a biotita é impactada, triturada e moída, seu ponto isoelétrico e seu potencial eletrocinético de superfície (potencial Zeta) mudarão.

9. Mudanças na densidade

Após a moagem de zeólita natural (composta principalmente de clinoptilolita, mordenita e quartzo) e zeólita sintética (principalmente mordenita) em um moinho de bolas planetário, descobriu-se que a densidade dessas duas zeólitas mudou de forma diferente.

10. Mudanças nas propriedades de suspensões de argila e hidrogéis

A moagem úmida melhora a plasticidade e a resistência à flexão a seco da argila. Pelo contrário, na retificação a seco, a plasticidade e a resistência à flexão a seco do material aumentam em um curto período de tempo, mas tendem a diminuir à medida que o tempo de retificação aumenta.

Em suma, além das propriedades das matérias-primas, tamanho das partículas de alimentação e tempo de britagem ou ativação, os fatores que afetam as mudanças mecanoquímicas dos materiais também incluem tipo de equipamento, método de britagem, ambiente ou atmosfera de britagem, auxiliares de britagem, etc. necessário atentar para a influência combinada desses fatores no estudo da mecanoquímica.

Cerâmica de nitreto de silício – a “líder” em quatro campos principais

![]()

O nitreto de silício (Si3N4) é um composto ligado covalentemente composto de silício e nitrogênio. Foi descoberto em 1857 e produzido em massa como material cerâmico em 1955. A cerâmica de nitreto de silício tem muitas vantagens que os materiais metálicos e poliméricos não possuem, como resistência a altas temperaturas (a resistência à flexão pode atingir mais de 350 MPa a 1200 ° C ), resistência à corrosão ácida e alcalina, autolubrificação, etc., e são amplamente utilizados nas indústrias aeroespacial, de defesa nacional e militar. , amplamente utilizado no campo mecânico.

Campo mecânico

As cerâmicas de nitreto de silício são utilizadas principalmente na indústria de máquinas como válvulas, tubos, rodas de classificação e ferramentas de corte de cerâmica. As esferas de rolamento de cerâmica de nitreto de silício mais amplamente utilizadas são as esferas de rolamento de cerâmica de nitreto de silício.

As esferas de rolamento de nitreto de silício podem girar até 600.000 rotações por minuto durante o uso. Eles são usados principalmente em fusos de máquinas-ferramenta de precisão, rolamentos de alta velocidade para fusos elétricos, motores aeroespaciais, rolamentos de motores de automóveis e outros rolamentos de equipamentos.

As esferas de rolamento de cerâmica de nitreto de silício têm excelentes vantagens em comparação com as esferas de aço: baixa densidade, resistência a altas temperaturas, autolubrificação e resistência à corrosão. Como um corpo giratório de alta velocidade, a bola de cerâmica gera tensão centrífuga e a baixa densidade do nitreto de silício reduz a tensão centrífuga no anel externo do corpo giratório de alta velocidade. A cerâmica Si3N4 densa também apresenta alta tenacidade à fratura, propriedades de alto módulo e propriedades autolubrificantes, e pode resistir excelentemente a uma variedade de desgaste e suportar ambientes agressivos que podem causar rachaduras, deformações ou colapso de outros materiais cerâmicos, incluindo temperaturas extremas, grandes diferenças de temperatura. , Ultra alto vácuo. Espera-se que os rolamentos de nitreto de silício encontrem ampla aplicação em vários setores.

Campo de materiais transparentes às ondas

As cerâmicas porosas de nitreto de silício apresentam resistência à flexão relativamente alta e menor densidade, o que é um dos fatores-chave para sua aplicação na indústria aeroespacial. Também é resistente à fluência (em comparação com os metais), o que melhora a estabilidade da estrutura em altas temperaturas. Este material possui uma variedade de propriedades adicionais, incluindo dureza, propriedades eletromagnéticas e resistência térmica, e é usado como material transparente às ondas para fazer radomes e janelas de antenas. Com o desenvolvimento da indústria de defesa nacional, os mísseis estão se desenvolvendo em direção a um alto número Mach, ampla banda de frequência, multimodo e orientação de precisão. A cerâmica de nitreto de silício e seus materiais compósitos têm excelentes propriedades, como proteção térmica, transmissão de ondas e suporte de carga, tornando-os uma da nova geração de materiais transparentes às ondas de alto desempenho estudados.

Campo semicondutor

Além de excelentes propriedades mecânicas, as cerâmicas de nitreto de silício também apresentam uma gama de excelentes propriedades de condutividade térmica, tornando-as adequadas para uso no exigente campo de semicondutores. A condutividade térmica é a capacidade inerente de um material de transferir ou conduzir calor. Devido à composição química e microestrutura únicas do nitreto de silício, ele possui excelentes propriedades abrangentes em comparação com a cerâmica de alumina e a cerâmica de nitreto de alumínio.

Campo de biocerâmica

Como uma nova geração de materiais biocerâmicos, a cerâmica de nitreto de silício não só possui as excelentes qualidades dos materiais cerâmicos, mas também possui boas propriedades radiográficas, propriedades anti-infecciosas, propriedades de biocompatibilidade e propriedades de osseointegração.

As excelentes propriedades da cerâmica de nitreto de silício mencionadas acima a tornam um biomaterial ideal, sendo utilizada em biossensores, coluna, ortopedia, odontologia e outros implantes.

Como escolher um processo de moagem ultrafino adequado para a produção de pigmentos?

Os pigmentos, como corantes, são amplamente utilizados em diversos campos: como tintas, tintas, plásticos, tecidos, cosméticos, alimentos, etc. Podemos dividir aproximadamente os corantes em dois tipos: pigmentos insolúveis e corantes solúveis. Devido à insolubilidade dos pigmentos, a sua força corante e cor serão diretamente afetadas pelo tamanho e morfologia das partículas do pigmento. Portanto, a escolha de um processo de moagem e pulverização ultrafina adequado e eficiente aumentará significativamente o desempenho de coloração do pigmento no material da matriz. Além disso, partículas de pigmento de determinado tamanho e formato podem alterar a absorção e dispersão da luz de diferentes espectros, alterando assim a cor e dando à superfície do material de base uma aparência específica.

Moagem de impacto

Moinhos de impacto mecânico podem ser usados para moagem fina de materiais macios a médios duros. As faixas de finura típicas para tamanho médio de partícula são de 20 a 500 μm. Uma escolha de tipos de rotor garante temperaturas estáveis durante a moagem. Estas características dos moinhos os tornam adequados para desaglomerar partículas de pigmentos após a secagem. Além disso, o design limpo e fácil de operar permite alternar rapidamente entre diferentes materiais. Ao mesmo tempo, a grande variedade de ferramentas de retificação que podem ser instaladas no moinho significa que elas podem ser usadas para processar uma variedade de produtos diferentes e atingir diferentes finuras de materiais.

Retificadora de impacto com classificador

Este tipo de moinho classificador oferece a possibilidade de realizar funções de moagem e classificação em um único sistema. O classificador CSM é uma combinação de um classificador de impacto fino e um classificador de roda guia. Usando dois acionamentos de motor independentes, um para o disco de moagem e outro para o rebolo de classificação, o CSM pode ajustar com precisão a velocidade do rebolo de classificação para obter uma ampla faixa de finura do produto final de d97=9μm a 200μm. Ao utilizar a geometria do impulsor do classificador e a vedação de ar entre a roda do classificador e a tampa superior da máquina, é garantido o controle preciso do limite superior do tamanho das partículas do material de moagem, alcançando assim uma classificação precisa.

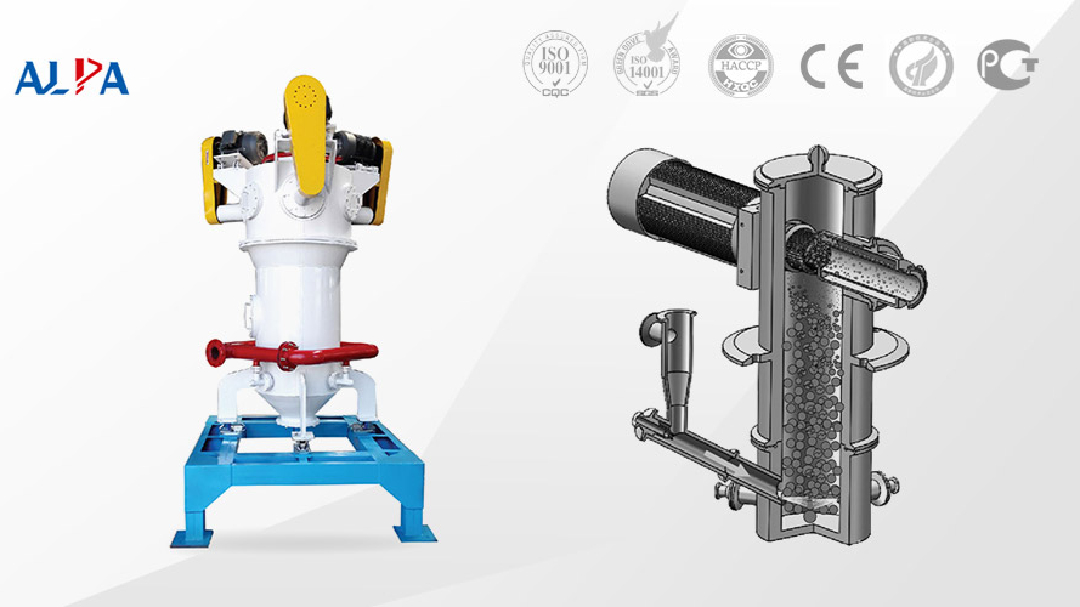

Moinho a jato de leito fluidizado

Este moinho a jato é adequado para britagem ultrafina de materiais de diversas durezas (macios a extremamente duros). Na área de moagem, as partículas são impulsionadas pelo fluxo de ar de alta velocidade para colidir e moer umas com as outras. Não há peças de retificação adicionais. O classificador dinâmico controla o tamanho máximo de partícula. A velocidade do fluxo de ar na saída do bocal na câmara de moagem pode atingir 500 a 600 m/s. Como alta energia de moagem e velocidade de impacto podem ser geradas no leito fluidizado, é possível atingir uma finura D50 de 1 a 5 μm.

Se os produtos a serem moídos forem pigmentos orgânicos, atenção especial deverá ser dada aos valores característicos que podem causar explosões de poeira. Isto envolve principalmente energia crítica, temperatura crítica e valor Kst. Com base nestes dados, deve ser fornecida proteção adequada quando os valores limite são excedidos. A primeira solução é construir na fábrica um dispositivo resistente a choques de pressão, incluindo elementos especiais como válvulas de proteção contra explosão e discos de ruptura. A segunda solução é operar sob gás inerte e controlar de forma confiável o teor de oxigênio da planta.

O uso de um processo de moagem ultrafino adequado pode produzir pigmentos de alta qualidade com características de fluxo especiais e atingir a finura e a qualidade exigidas para o produto final. Este processo otimizado de moagem e britagem ultrafina também aumenta o valor do produto e reduz o consumo de energia e outros custos de produção.

Os tamanhos das partículas das matérias-primas e materiais auxiliares são muito grandes? Experimente o moinho a jato

Comparado com outros tipos de pulverizadores, a principal vantagem de um pulverizador a jato é que ele pode pulverizar materiais cristalizados até um tamanho médio de partícula de 1 a 10 mícrons e ao mesmo tempo dentro de uma faixa de tamanho de partícula muito estreita.

Normalmente, um moinho a jato moerá materiais friáveis ou cristalinos até um tamanho médio de partícula de 1 a 10 mícrons. Certos produtos, como certos compostos de molibdênio, pigmentos de tintas e produtos similares, podem ser reduzidos a partículas de 200 nanômetros. Partículas maiores que 10 mícrons são normalmente polímeros difíceis de quebrar, como compostos de toner ou ceras duras, e alguns materiais orgânicos, mas se forem necessários tamanhos maiores, muitos podem ser reduzidos reduzindo a potência do moinho a jato ou aumentando a alimentação. avaliar.

O princípio de funcionamento do britador de fluxo de ar é: o ar comprimido é seco e, após a secagem, entra na câmara de britagem através do bico. Na câmara de britagem, os materiais podem ser triturados através de fluxo de ar de alta pressão. Posteriormente, os materiais grossos e finos podem ser separados sob a força centrífuga gerada pela turbina de classificação. As partículas que atendem aos requisitos de tamanho de partícula entram no separador de ciclone e no coletor de pó e são coletadas, enquanto as partículas que não atendem aos requisitos continuam a ser trituradas. As características de desempenho do pulverizador a jato incluem principalmente os seguintes pontos:

1. Existe um dispositivo de classificação vertical no interior, que pode ajustar o tamanho das partículas do produto. O tamanho das partículas de britagem é bom e a distribuição do tamanho das partículas é relativamente estreita. 2. Pode ser usado em série com um classificador de vários estágios para formar vários segmentos de granularidade ao mesmo tempo. 3. O equipamento é muito conveniente para desmontar e montar e fácil de limpar. Não há pontos mortos na parede interna, por isso pode ser bem limpa. 4. É operado de forma hermética, o que torna o ruído de operação baixo, reduz a geração de poeira e é ecologicamente correto. 5. O sistema de controle é simples de operar e o equipamento opera de forma segura e confiável.

Quais materiais podem ser moídos por moagem a jato?

Qualquer pó cristalino ou friável pode ser moído em um moinho a jato. Os materiais úmidos também podem ser rapidamente secos e moídos simultaneamente usando ar aquecido ou vapor superaquecido.

Quais são as características dos produtos de britagem a jato?

Uma das características mais importantes dos produtos de moinhos a jato é o aumento substancial da área superficial. Quando reduzido para 5 mícrons, o número de partículas em um produto de malha 30 aumenta 1.643.000 vezes e a área superficial aumenta 118 vezes. Isso encurta o tempo de reação dos produtos químicos. Aumenta a potência do medicamento aumentando a área de superfície, portanto, é necessária uma dose menor do medicamento para realizar o mesmo trabalho.

Como ajustar o tamanho das partículas em um moinho a jato?

O tamanho das partículas é ajustado principalmente por alterações na taxa de alimentação. Quando a taxa é reduzida, partículas mais finas são produzidas porque mais energia por partícula está disponível para acelerar as partículas. As colisões tornam-se mais violentas e o gradiente de pressão aumenta. Certos produtos requerem energia aplicada extremamente alta para serem triturados. Da mesma forma, para uma determinada velocidade, quanto menor for a partícula, menor será a energia de cada colisão. Para obter maior redução de tamanho, a velocidade das partículas deve ser aumentada.

O ar comprimido é o único gás que alimenta um pulverizador a jato?

Comercialmente, o ar comprimido é de longe o gás mais comumente usado, mas em equipamentos de grande porte é usado principalmente vapor superaquecido para moagem de pigmentos de dióxido de titânio (nenhuma umidade está presente no estado superaquecido).

Quanta contaminação um moinho a jato causa ao produto?

Um moinho a jato devidamente especificado não causará qualquer contaminação do produto, ou será tão pequeno que será indetectável e sem importância. Ao moer materiais como alumina, sílica, óxido de ferro, etc., o moinho a jato é revestido com carboneto de tungstênio ou cerâmica de carboneto de silício com dureza de 9,6 (o diamante é 10). Esses revestimentos foram desenvolvidos ao longo de 35 anos e são um dos primeiros usos desse tipo de revestimento cerâmico.

Um moinho a jato pode ser usado apenas para reduzir o tamanho das partículas?

Os moinhos a jato têm muitas aplicações além da redução de tamanho. Um dos usos secundários importantes de um moinho a jato é misturar pós. Dois ou mais fluxos de material podem ser alimentados no moinho a jato ao mesmo tempo, conseguindo assim uma mistura perfeita e uniforme na extremidade de saída. Um produto também pode ser revestido e misturado com outro produto. Em alguns casos, os aditivos líquidos são injetados sob pressão diretamente na câmara de moagem através de um ou mais bicos atomizadores. Outro uso da moagem a ar é polir as arestas vivas das partículas para que fluam ou comprimam melhor.

Aplicação da tecnologia de moagem ultrafina no processamento de produtos agrícolas

Os alimentos em pó desempenham um papel importante na vida diária das pessoas e no processamento de alimentos. Como o pó é frequentemente utilizado em alimentos, para atender às diversas necessidades das pessoas ao usar alimentos em pó, é necessário compreender os métodos de processamento do pó. e várias mudanças nas propriedades de processamento, a tecnologia de processamento de pó é continuamente pesquisada e desenvolvida por pesquisadores relevantes. Entre os muitos tipos de pó para processamento de alimentos e tecnologias de processamento de matérias-primas, a tecnologia de moagem ultrafina é uma tecnologia emergente de processamento de produtos agrícolas que pode preparar pó ultrafino com eficácia. Esta tecnologia pode aumentar a taxa de utilização de materiais processados e melhorar as características de processamento, melhorar a qualidade do produto e torná-la amplamente utilizada na indústria de processamento de alimentos. Ao resumir o princípio de funcionamento e as características de uso da tecnologia de equipamentos de moagem ultrafina, este artigo se concentra no uso real da tecnologia de equipamentos de moagem ultrafina em vários campos, apresenta perspectivas importantes para as perspectivas de desenvolvimento da tecnologia de moagem ultrafina e resume as aplicações atuais desta tecnologia . Problemas que precisam ser resolvidos com urgência.

1. Velocidade de britagem rápida e boa controlabilidade de temperatura

Basicamente não há superaquecimento durante todo o processo da tecnologia de moagem ultrafina e também pode funcionar em baixas temperaturas. É uma tecnologia de moagem de baixa temperatura. O processo de micronização dura pouco tempo e a maioria dos componentes químicos biologicamente ativos não serão eliminados pelo processo, o que conduz à produção de todos os produtos micronizados de alta qualidade necessários. A tecnologia de retificação ultrafina pode usar retificação em temperatura média, baixa ou ultrabaixa de acordo com as necessidades dos diferentes materiais, para que as propriedades e requisitos de processamento dos materiais possam alcançar os resultados desejados.

2.O tamanho das partículas do pó é pequeno e distribuído uniformemente, o que melhora as propriedades físicas e químicas do material e aumenta a velocidade de reação.

Como a força externa usada pela tecnologia de moagem ultrafina nas matérias-primas é muito uniforme, o pó resultante tem uma distribuição uniforme de tamanho de partícula. Após várias tecnologias de processamento de moagem ultrafina, a gravidade específica e a área superficial do material aumentam gradualmente. Quando várias reações biológicas e químicas são realizadas, a área de contato aumenta e a taxa de dissolução, taxa de reação, etc. A pesquisa descobriu que quando a fibra de aveia é pulverizada ultrafinamente e depois adicionada à massa de farinha de trigo, o grau de pulverização ultrafina é diretamente proporcional ao teor de umidade e à elasticidade da massa. A tecnologia de moagem ultrafina economiza tempo de produção e melhora a eficiência da produção. A pesquisa mostra que quando a palha da colheita é pulverizada ultrafinamente, as propriedades físicas e químicas são significativamente alteradas, os componentes estruturais da fibra vegetal podem ser utilizados racionalmente e a absorção da fibra vegetal no corpo animal é reduzida.

3. Economize processamento de matérias-primas e melhore a utilização de matérias-primas

Alguns materiais fibrosos não são adequados para métodos convencionais de britagem. A formação de partículas maiores causará muito desperdício de matéria-prima, e a maioria dos processos de produção exige processos intermediários para atender aos requisitos. Os produtos produzidos pela tecnologia de moagem ultrafina podem ser utilizados diretamente no processo de produção e são adequados para o uso de matérias-primas raras e preciosas.

4.Reduzir a poluição ambiental circundante e melhorar a qualidade dos materiais processados

Todo o processo de moagem ultrafina é realizado em ambiente fechado, o que evita contaminação externa durante esse processo e não causa poluição ao exterior. Esta tecnologia é adequada para uso em produtos alimentícios e médicos sob requisitos ambientais de alto padrão. A tecnologia de moagem ultrafina é um processo de processamento físico que não será adulterado ou misturado com outras substâncias. Principalmente durante o processamento da fitoterapia chinesa, a naturalidade estará garantida. Portanto, esta tecnologia garante a naturalidade e segurança das matérias-primas.

5. Melhore a digestão e absorção de nutrientes pelo corpo.

Segundo a pesquisa, depois que o material ultrafinamente pulverizado entra no sistema digestivo, seu tamanho de partícula é muito pequeno, 10-25 μm ou até menos. Os nutrientes não serão liberados após um caminho longo e complicado e, como as partículas são menores, são mais facilmente absorvidas pelo revestimento do intestino delgado, aumentando assim a taxa de excreção de nutrientes e dando às matérias-primas mais tempo para serem absorvido e utilizado.

8 dos pós cerâmicos mais populares atualmente

Cerâmicas avançadas têm excelentes propriedades mecânicas, acústicas, ópticas, térmicas, elétricas, biológicas e outras, e podem ser vistas em todos os lugares em campos de tecnologia de ponta, como aeroespacial, informação eletrônica, biomedicina e fabricação de equipamentos de ponta. Existem muitos tipos de cerâmicas, e cerâmicas com diferentes composições possuem características próprias, como a resistência à oxidação das cerâmicas de alumina, a alta resistência e resistência à corrosão elétrica das cerâmicas de nitreto de silício, a alta tenacidade e biocompatibilidade das cerâmicas de zircônia, etc.

Alumina de alta pureza

A alumina de alta pureza tem as vantagens de alta pureza, alta dureza, alta resistência, resistência a altas temperaturas, resistência ao desgaste, bom isolamento, propriedades químicas estáveis, desempenho moderado de encolhimento em alta temperatura, etc. pó. Com propriedades ópticas, elétricas, magnéticas, térmicas e mecânicas, é um dos materiais de alta qualidade e de maior valor agregado e o mais utilizado na química moderna. Como uma categoria representativa de produtos de alumina de alto desempenho, a alumina de alta pureza é amplamente utilizada em indústrias de alta tecnologia e de ponta, como materiais fluorescentes, cerâmica transparente, dispositivos eletrônicos, novas energias, materiais catalíticos e materiais aeroespaciais.

Boemita

Boehmite contém uma água cristalina com a fórmula química γ-Al2O3·H2O ou γ-AlOOH, que é um tipo de hidrato de óxido de alumínio.

Nitreto de alumínio

Com base no desenvolvimento atual de chips eletrônicos cujo desempenho abrangente está cada vez maior e cujo tamanho geral está cada vez menor, a densidade do fluxo de calor exibida durante o processo de trabalho dos chips eletrônicos também aumentou significativamente. Portanto, a seleção de materiais e processos de embalagem apropriados e a melhoria das capacidades de dissipação de calor dos dispositivos tornaram-se gargalos técnicos no desenvolvimento de dispositivos de energia. Os próprios materiais cerâmicos têm propriedades como alta condutividade térmica, boa resistência ao calor, alto isolamento, alta resistência e combinação térmica com materiais de chip, tornando-os muito adequados como substratos de embalagem de dispositivos de energia.

Nitreto de silício

Atualmente, o nitreto de silício é usado principalmente como material cerâmico, e a cerâmica de nitreto de silício é um material-chave indispensável na tecnologia industrial, especialmente na tecnologia de ponta.

Alumina esférica

Entre muitos materiais em pó termicamente condutores, a alumina esférica depende de sua alta condutividade térmica, alto coeficiente de enchimento, boa fluidez, tecnologia madura, especificações ricas e relativamente razoável. O preço se tornou a categoria de pó condutor térmico mais popular no campo de condutividade térmica de alta qualidade na indústria de pó condutor térmico.

Titanato de bário

O titanato de bário (BaTiO3) é uma estrutura de perovskita do tipo ABO3. Desde que as excelentes propriedades dielétricas da cerâmica de titanato de bário foram descobertas na primeira metade do século 20, ela tem sido usada como material dielétrico para capacitores. Atualmente é o material dielétrico mais comumente usado. Um dos pós cerâmicos eletrônicos mais comuns também é o material original para a fabricação de componentes eletrônicos, por isso é chamado de "espinha dorsal da indústria de cerâmica eletrônica".

Zircônia nanocomposta

A zircônia nanocomposta é um tipo de zircônia que pode manter a fase tetragonal ou cúbica à temperatura ambiente após a adição de estabilizadores. Os estabilizadores são principalmente óxidos de terras raras (Y2O3, CeO2, etc.) e óxidos de metais alcalino-terrosos (CaO, MgO, etc.)).

Carboneto de silício de alta pureza

Os materiais de carboneto de silício podem ser divididos principalmente em duas categorias: cerâmicos e monocristalinos. Por ser um material cerâmico, seus requisitos de pureza não são muito rígidos nos campos de aplicação geral.