Saiba mais sobre pós: termos e conceitos obrigatórios

Trituração/moagem/pulverização

O processo de redução do tamanho das partículas.

Moagem a seco

O processo de esmagamento no ar ou em outros meios gasosos.

moagem contínua

O processo de alimentação contínua e uniforme dos materiais a serem processados no dispositivo (ou sistema) de britagem e, ao mesmo tempo, os materiais triturados são descarregados a tempo.

moagem de superfície

Sob a ação de forças externas, como fricção e cisalhamento, o processo de retificação é baseado principalmente na retificação e descascamento da superfície.

moagem de impacto

O processo de britagem é realizado utilizando o impacto das peças móveis de alta velocidade do equipamento de britagem sobre o material ou o impacto do material em movimento de alta velocidade e a parede.

Pulverização a jato

O jato de alta velocidade formado pela expansão e aceleração do gás comprimido através do bico causa impacto, colisão e atrito entre as partículas e entre as partículas e a parede, realizando assim o processo de britagem.

Relação de britagem/relação de redução de tamanho

A relação entre os diâmetros característicos das partículas do material de alimentação e do material de descarga durante a operação de britagem indica o grau em que o tamanho das partículas do material é reduzido após a britagem.

eficiência de moagem

A taxa de produção de produtos qualificados por unidade de consumo de energia por unidade de tempo.

equilíbrio de moagem

Durante o processo de britagem, o tamanho das partículas do material em pó já não continua a diminuir e a área superficial específica já não continua a aumentar.

mecanoquímica

Alterações estruturais ou físicas e químicas induzidas por forças mecânicas durante o processo de britagem do material.

mídia de moagem

É um objeto que é carregado no moinho e utiliza os efeitos de impacto, colisão, cisalhamento, moagem e descascamento gerados durante seu movimento para esmagar o material.

Auxiliar de moagem

Aditivos adicionais para melhorar a eficiência de britagem e moagem.

Dispersante/agente dispersante

É um aditivo que adsorve direcionalmente na superfície das partículas tratadas para evitar que se agreguem entre si e manter a estabilidade das partículas dentro de um determinado período de tempo.

classificação

O processo de dividir um material em dois ou mais níveis de distribuição de tamanho de partícula.

Peneirar

O processo de classificação usando peneiras.

classificação de fluidos

O processo de classificação de meios líquidos ou gasosos.

Classificação seca/classificação do vento (classificação seca)

O processo de classificação no ar ou em outros meios gasosos.

classificação de gravidade

O processo de classificação de partículas com base na diferença em sua velocidade final de sedimentação em meio líquido ou gasoso.

classificação centrífuga

O processo de classificação baseado nas diferentes trajetórias das partículas no campo de força centrífuga.

Tamanho de corte

De acordo com o tamanho das partículas, o material é dividido em partículas grossas e finas e o limite de separação do tamanho das partículas do produto.

eficiência de classificação

O grau de separação de produtos grossos e finos durante o processo de classificação é geralmente expresso pela razão entre a massa do material de granulação fina após a classificação e a massa do material classificado menor que o tamanho da partícula de corte. É uma medida da qualidade da operação de classificação. um indicador importante.

tratamento da superfície

Um termo geral para processos como modelagem de partículas, modificação de superfície e revestimento de superfície.

design funcional de partículas

O processo de alteração da morfologia, estrutura e características das partículas para fins de funcionalização do material.

Modificação da forma da partícula

Um processo que altera a forma das partículas.

esfericidade

O processo de processamento de partículas de formato irregular em partículas esféricas ou aproximadamente esféricas.

Grau de esfericidade

A forma da partícula é próxima de uma esfera.

modificação de superfície

O processo de alteração das propriedades superficiais das partículas por meio da adsorção, reação, revestimento ou revestimento de modificadores de superfície na superfície da partícula.

modificação molhada

O processo de modificação da superfície de materiais em uma pasta com uma certa proporção sólido-líquido ou conteúdo sólido.

Modificação a seco

O processo de modificação da superfície de materiais em pó secos ou secos.

revestimento físico

O processo de modificação de superfície usando métodos físicos.

modificação mecanoquímica

O processo de modificação da superfície é conseguido com a ajuda de forte força mecânica no processo de britagem.

modificação de encapsulamento

O processo de modificação da superfície cobrindo a superfície das partículas com um filme homogêneo e de certa espessura.

modificação de superfície de alta energia

O processo de modificação de superfície usando irradiação ou radiação.

Agente modificador de superfície

Substâncias que modificam a superfície das partículas.

revestimento de superfície

O processo de formação de revestimentos inorgânicos na superfície das partículas.

Equipamento de esmagamento ultrafino de pigmento em pó

O tamanho das partículas é um dos indicadores importantes dos pigmentos. Geralmente, as partículas de pigmento devem ter forma física estável, tamanho de partícula uniforme e boa dispersão, sem aglomeração ou precipitação.

O pigmento de óxido de ferro é um pigmento com boa dispersão, excelente resistência à luz e às intempéries. Refere-se principalmente aos quatro tipos de pigmentos de coloração vermelho de óxido de ferro, amarelo de ferro, preto de ferro e marrom de ferro à base de óxidos de ferro. Dentre eles, o óxido de ferro vermelho é o principal.

Os pigmentos de óxido de ferro precipitados (úmidos) são muito finos, mas durante os processos de filtração e secagem, devido a fatores como forças de van der Waals, ligações de hidrogênio, cargas, etc., os microagregados agregam-se em grandes agregados e não podem ser usados diretamente. em revestimentos de alta qualidade. Para colorir é necessária uma trituração ultrafina. A moagem a jato utiliza a energia do fluxo de ar de alta velocidade ou vapor superaquecido para moer materiais sólidos de maneira ultrafina. É um dos métodos de moagem ultrafina mais comumente usados.

Atualmente, na indústria de produção de pigmentos, a faixa de aplicação da britagem por fluxo de ar está se tornando cada vez mais extensa, o que vem principalmente dos dois fatores a seguir:

Primeiro, a segurança da britagem mecânica é baixa, porque se o metal duro cair sobre os dentes mecânicos giratórios de alta velocidade, é fácil produzir uma chama aberta, o que é muito perigoso em uma oficina de produção de pigmentos empoeirados, mas a britagem por fluxo de ar não tem essa questão;

Em segundo lugar, a britagem por fluxo de ar pertence à britagem ultrafina. Na produção de alguns pigmentos especiais, a finura dos pigmentos deve ser maior.

1. Pigmento de óxido de ferro

Durante o processo de filtração e secagem dos pigmentos de óxido de ferro, devido às forças de van der Waals, ligações de hidrogênio, cargas e outros fatores, os microagregados agregam-se em grandes agregados, que não podem ser desagregados por ação mecânica geral. Utilizando leito fluidizado ou moinho a jato tipo disco para processar pigmentos de óxido de ferro, a finura Hagermann pode atingir: vermelho de óxido de ferro 5,5 a 7,0, quanto mais escura a cor, melhor a finura; óxido de ferro amarelo 7,5; óxido de ferro preto 7,0.

Após a britagem ultrafina, o pigmento de óxido de ferro é despolimerizado de agregados grandes em agregados pequenos. Ao produzir tinta, leva apenas um curto período de tempo no processo de agitação em alta velocidade para atingir a finura necessária, economizando assim custos e o pequeno tamanho do pigmento. Os agregados são difíceis de transformar em agregados grandes, garantindo assim a qualidade da tinta.

2. Pigmento preto de ferrite de manganês resistente a altas temperaturas

As partículas finas do pigmento de ferrita de manganês que foram revestidas na superfície, modificadas na superfície, secas e pulverizadas são floculadas novamente em partículas grosseiras de vários graus e não podem exercer efetivamente as propriedades do pigmento da ferrita de manganês.

Após processamento profundo e moagem usando leito fluidizado ou moinho a jato tipo disco, a finura Hagermann do pigmento de ferrita de manganês é de aproximadamente 7 a 7,5. Possui boa dispersão e pode dar pleno desempenho às suas propriedades ópticas e pigmentares.

3. Pigmento cerâmico marrom

O pigmento cerâmico marrom é pulverizado ultrafinamente usando um moinho de jato plano. Quando a pressão do ar é 7,5×105Pa e a velocidade de alimentação é 100kg/h, o produto d50 é 4,55μm e o tamanho máximo de partícula é 9,64μm.

Atualmente, os equipamentos comuns de moagem ultrafina incluem moinho a jato, moedor ultrafino de impacto mecânico, moinho de bolas agitadoras, moinho de areia, moinho vibratório, moinho coloidal, moedor a jato de alta pressão, moinho de bolas planetário, moinho de rolos de pressão e rolo de anel moinho. etc.

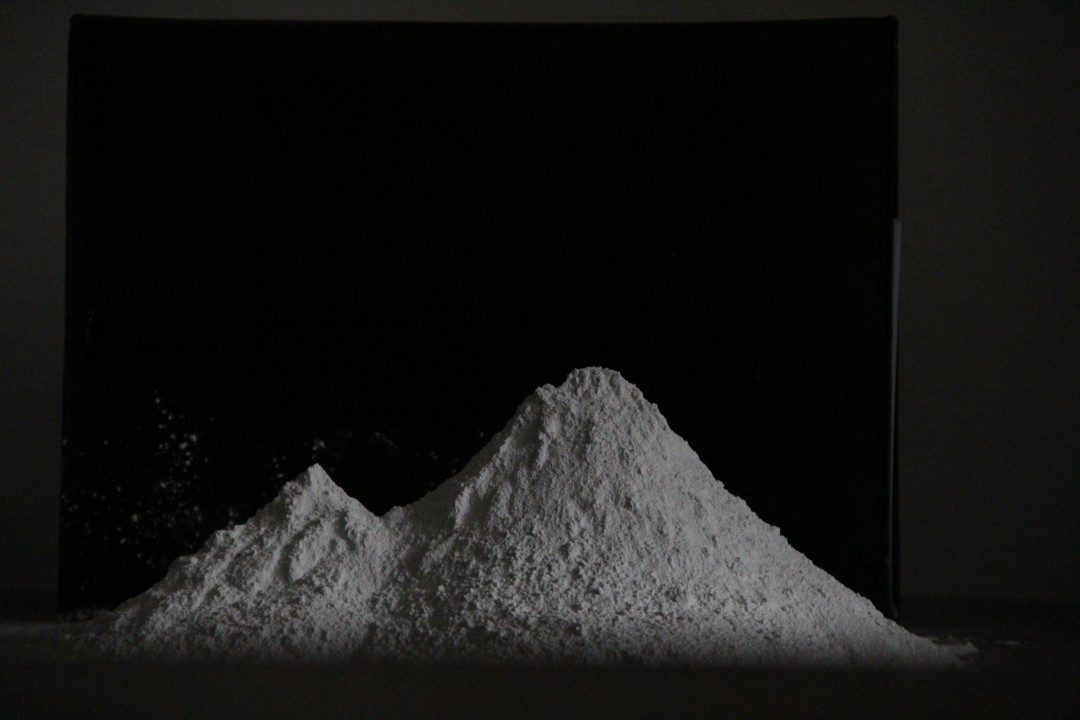

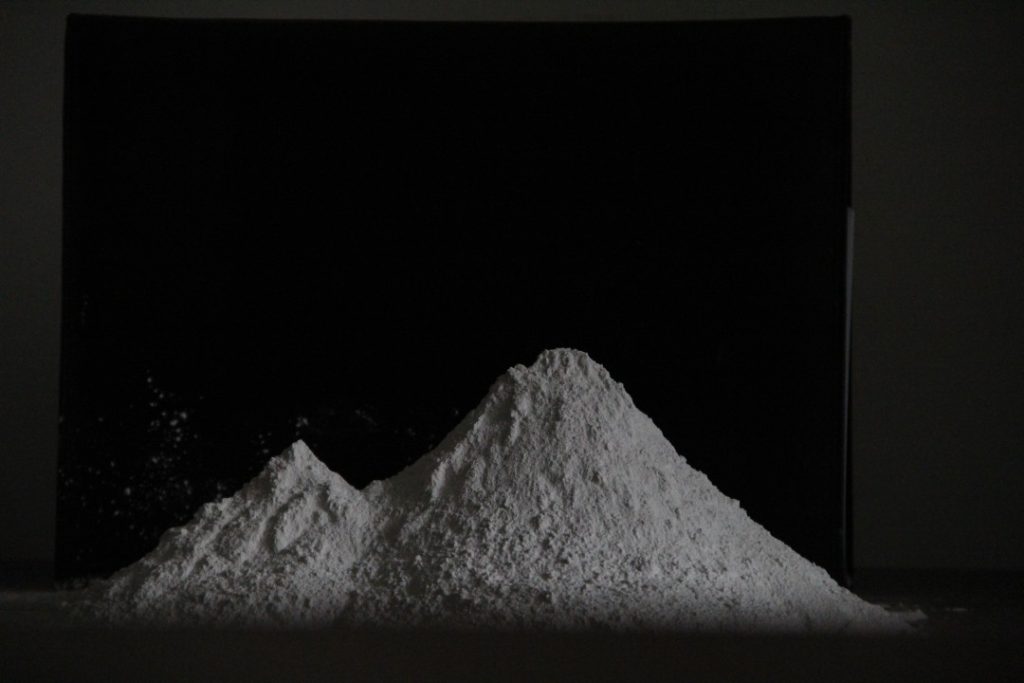

Tecnologia de produção de hidróxido de cálcio de alta qualidade

O hidróxido de cálcio, comumente conhecido como cal hidratada, tem fórmula química Ca(OH)2. Geralmente na forma de pó, perde água e se transforma em óxido de cálcio (cal viva) a 580°C sob pressão normal. O hidróxido de cálcio é ligeiramente solúvel em água e sua solubilidade diminui à medida que a temperatura aumenta. A solução incolor e transparente obtida pela dissolução em água é comumente conhecida como água de cal límpida. Uma suspensão leitosa composta de hidróxido de cálcio e água é chamada de leite de cal.

Processo de produção de hidróxido de cálcio seco: a cal virgem qualificada é triturada por um britador de mandíbula. Ele é enviado para o silo de cal por meio de elevador de canecas e transportador vibratório tipo silo. A cal no silo é adicionada quantitativamente ao pré-digestor de cal hidratada por meio de alimentação em forma de estrela, e é inicialmente digerida sob forte agitação pela haste agitadora e depois entra no digestor para completar o processo de digestão. A cal digerida é inserida no silo de cal apagada pelo elevador de cal apagada e pelo transportador helicoidal de entrada e, em seguida, a cal apagada refinada qualificada é obtida pelo separador de ar em espiral de adição de cinzas. A cal apagada refinada é descarregada no silo de cal apagada acabada e depois embalada de acordo com as necessidades do usuário. Durante a reação de digestão a seco, a estrutura organizacional muda, fazendo com que o Ca(OH)2 forme um pó solto, com o volume aumentando para 1,5 a 2,0 vezes o volume original. O produto e a matéria-prima apresentam melhor fluidez, podendo o processo de digestão a seco ser utilizado em água. A reação de alta taxa de conversão da cal viva pode ser alcançada sob a condição de baixa proporção de cinzas (relação em massa de água para cal).

Aplicações de hidróxido de cálcio

(1) Materiais retardadores de chama

O pó de hidróxido de cálcio é amplamente utilizado como enchimento em materiais poliméricos. Adicionar hidróxido de cálcio a materiais poliméricos pode melhorar a estabilidade térmica e as propriedades retardantes de chama dos materiais compósitos; o hidróxido de cálcio é alcalino e pode reagir com o cloreto de hidrogênio (HCl) liberado quando o PVC é decomposto termicamente, eliminando a degradação do PVC pelo cloreto de hidrogênio. O efeito autocatalítico do processo tem um certo efeito de estabilização térmica.

(2) Materiais poliméricos degradáveis

O hidróxido de cálcio pode ser utilizado como agente auxiliar na absorção ambiental de plásticos. Possui efeitos de decloração, rachaduras e degradação alcalina na decomposição de plásticos.

(3) Tratamento de águas residuais

O papel do hidróxido de cálcio nas águas residuais pode ser basicamente resumido em quatro aspectos: neutralização de ácidos livres nas águas residuais, neutralização de sais ácidos nas águas residuais, reação com íons metálicos para produzir precipitados insolúveis em água e ajuste do pH das águas residuais. valor.

(4) Dessulfurizador

No processo de dessulfurização úmida de hidróxido de cálcio-gesso, o gás de combustão entra em contato com o líquido de absorção de Ca(OH)2 em uma grande área, de modo que o SO2 no gás de combustão se dissolve em água e reage com a pasta de hidróxido de cálcio para formar sulfito de cálcio, que é então soprado Sob a condição de uma grande quantidade de ar, o sulfito de cálcio é oxidado para gerar CaS (V2H2O), atingindo assim o objetivo de reduzir o SO2 nos gases de combustão. No processo de dessulfurização do cálcio, os íons cálcio estão realmente envolvidos na fixação do enxofre. Carbonato de cálcio, óxido de cálcio e hidróxido de cálcio podem ser usados como agentes de dessulfurização.

(5) Assistência médica e de saúde

O hidróxido de cálcio é utilizado para desinfecção em diversos locais, como pesquisas científicas, laboratórios, medicamentos, fábricas, etc.

(6) Processamento de alimentos

Adicionar uma certa quantidade de hidróxido de cálcio de qualidade alimentar ao leite em pó pode não apenas ajustar o valor do pH do leite em pó e promover a rápida dissolução do leite em pó na água, mas também complementar o cálcio.

4 pontos-chave para escolher modificadores de superfície em pó

Existem muitos tipos de modificadores de superfície em pó no mercado com diversas funções e, claro, preços diferentes. Como escolher o modificador mais adequado?

A prática tem mostrado que ao selecionar variedades de modificadores de superfície, as principais considerações incluem: as propriedades das matérias-primas em pó, o uso ou campo de aplicação do produto, bem como a tecnologia, o preço e a proteção ambiental.

1. Propriedades das matérias-primas em pó

As propriedades das matérias-primas em pó são principalmente ácido, alcalinidade, estrutura de superfície e grupos funcionais, características de adsorção e reação química, etc. Os modificadores de superfície que podem reagir quimicamente ou adsorver quimicamente com a superfície das partículas de pó devem ser selecionados tanto quanto possível, porque adsorção física em É fácil dessorver sob forte agitação ou extrusão durante aplicações subsequentes.

Por exemplo, as superfícies de minerais de silicato ácidos, como quartzo, feldspato, mica e caulim, podem se ligar a agentes de acoplamento de silano para formar uma adsorção química mais forte; entretanto, os agentes de acoplamento de silano geralmente não podem se ligar a carbonatos alcalinos. Os minerais sofrem reações químicas ou adsorção química, enquanto os agentes de acoplamento de titanato e aluminato podem adsorver quimicamente com minerais alcalinos carbonáticos sob certas condições e até certo ponto.

2. Uso do produto

A finalidade do produto é a consideração mais importante na seleção de um modificador de superfície. Diferentes campos de aplicação têm diferentes requisitos técnicos para desempenho de aplicação de pó, como molhabilidade superficial, dispersão, valor de pH, poder de cobertura, resistência às intempéries, brilho, propriedades antibacterianas, proteção UV, etc. . Uma das razões para a variedade de agentes sexuais.

Por exemplo, pós inorgânicos (cargas ou pigmentos) utilizados em vários plásticos, borrachas, adesivos, revestimentos à base de óleo ou solvente requerem boa lipofilicidade superficial, isto é, boa afinidade ou compatibilidade com o material de base polimérica orgânica. , que requer a seleção de modificadores de superfície que possam tornar a superfície dos pós inorgânicos hidrofóbica e oleofílica; para pigmentos inorgânicos utilizados em blanks cerâmicos, eles não só precisam ter boa dispersão no estado seco, mas também requerem afinidade com os blanks inorgânicos. Boa compatibilidade e pode ser dispersado uniformemente no branco; para modificadores de superfície de pós inorgânicos (cargas ou pigmentos) utilizados em tintas ou revestimentos à base de água, são necessárias a dispersão e a estabilidade de sedimentação do pó modificado na fase aquosa. Boa compatibilidade.

Para modificadores de superfície inorgânicos, eles são selecionados principalmente com base nos requisitos funcionais dos materiais em pó no campo de aplicação. Por exemplo, para fazer com que o dióxido de titânio tenha boa resistência às intempéries e estabilidade química, SiO2 e Al2O3 devem ser usados para revestimento superficial (filme), para fazer com que o pigmento muscovita tenha um bom efeito perolado, é necessário usar TiO2 para revestimento superficial (filme).

Ao mesmo tempo, diferentes sistemas aplicativos possuem componentes diferentes. Ao selecionar um modificador de superfície, você também deve considerar a compatibilidade e compatibilidade com os componentes do sistema de aplicação para evitar a falha funcional de outros componentes do sistema devido ao modificador de superfície.

3. Processo de modificação

O processo de modificação também é uma das considerações importantes na seleção de modificadores de superfície, como temperatura, pressão e fatores ambientais. Todos os modificadores orgânicos de superfície se decomporão a uma determinada temperatura. Por exemplo, o ponto de ebulição dos agentes de acoplamento de silano varia entre 100 e 310°C dependendo do tipo. Portanto, é melhor selecionar um modificador de superfície com temperatura de decomposição ou ponto de ebulição superior à temperatura de processamento da aplicação.

O atual processo de modificação de superfície adota principalmente o método seco e o método úmido. Não há necessidade de considerar a solubilidade em água do processo seco, mas a solubilidade em água do modificador de superfície deve ser considerada para o processo úmido, porque somente se for solúvel em água poderá entrar em contato total e reagir com as partículas de pó em um ambiente úmido.

Portanto, para modificadores de superfície que não são diretamente solúveis em água e devem ser utilizados em ambiente úmido, devem ser previamente saponificados, amonizados ou emulsificados para que possam ser dissolvidos e dispersos em soluções aquosas.

4. Preço e fatores ambientais

Finalmente, ao selecionar modificadores de superfície, o preço e os fatores ambientais também devem ser considerados. Com a premissa de atender aos requisitos de desempenho do aplicativo ou otimizar o desempenho do aplicativo, tente escolher modificadores de superfície mais baratos para reduzir o custo da modificação de superfície. Ao mesmo tempo, deve-se prestar atenção à seleção de modificadores de superfície que não poluem o meio ambiente.

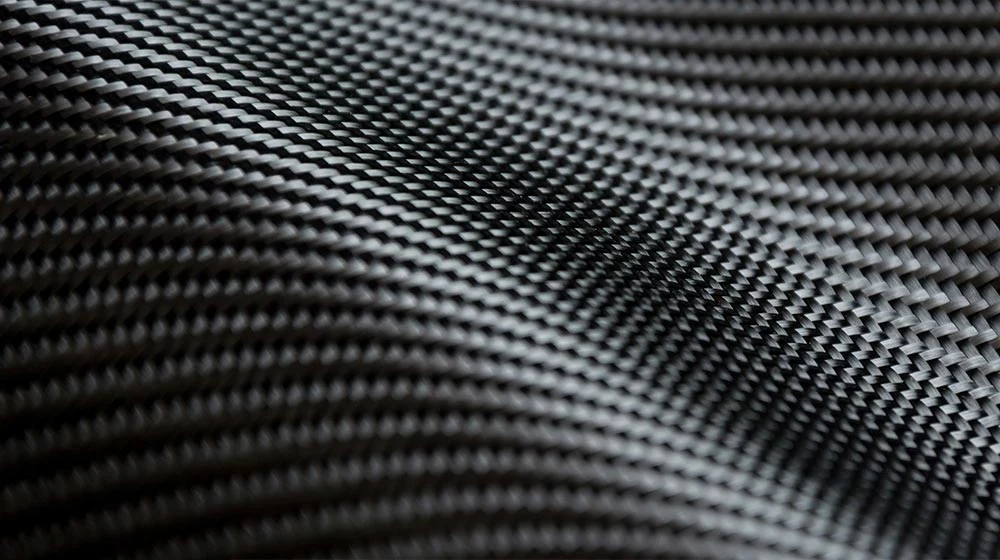

5 tipos principais de métodos de modificação de superfície para fibra de carbono

A fibra de carbono (CF), como um novo tipo de material compósito reforçado, tem sido amplamente utilizada em diversas indústrias e tem atraído muita atenção. No entanto, a superfície do CF é relativamente lisa e não possui grupos ativos. A superfície da fibra é quimicamente inerte, portanto a fibra tem baixa hidrofilicidade e baixa adesão à matriz e é fácil de cair. Portanto, é necessário melhorar a interface entre o CF e o reforço matricial.

Até agora, os métodos comuns de modificação de superfície de fibra de carbono incluem principalmente modificação de revestimento, modificação de enxerto de superfície, modificação de oxidação, modificação de plasma e modificação de junta, entre os quais o tratamento de oxidação e o tratamento de enxerto de superfície são mais populares. Métodos. Esses métodos de modificação melhoram a molhabilidade da fibra, a ligação química e o intertravamento mecânico com a matriz para formar uma camada de transição, promover a transmissão uniforme de tensão e reduzir a concentração de tensão.

A superfície da fibra de carbono é lisa, possui poucos grupos ativos e não adere firmemente à matriz. Em aplicações normais é necessário melhorar a taxa de adesão. Um método é tornar áspera a superfície lisa da fibra de carbono através de efeitos físicos, criando ranhuras ou pequenos furos para aumentar a área de contato com o material da matriz. Polímeros ou nanopartículas podem ser preenchidos na fibra. Nas ranhuras na superfície, a fibra e o polímero podem ser travados mecanicamente através da forma áspera da superfície da fibra após a cura, resultando em um efeito de interligação mecânico óbvio entre a fibra e a matriz, o que é benéfico para melhorar a resistência da interface.

1. Modificação do revestimento

A modificação do revestimento de fibra de carbono pode abranger uma variedade de materiais, como sais metálicos, ligas metálicas, nanomateriais de carbono, etc., por meio de pulverização, deposição física ou química, polímeros, métodos sol-gel e processos de revestimento. Após o revestimento, a superfície dos CFs apresenta propriedades diferentes.

2. Enxerto de superfície

O enxerto de superfície de fibra de carbono é um método de modificação de CF de baixo para cima e extensivamente estudado. Em comparação com os métodos de oxidação e revestimento de superfície, o enxerto de superfície pode proporcionar ao polímero enxertado uma melhor adesão à superfície do CF. Por meio de radiação ou reação química, a reação de enxerto é desencadeada na superfície dos CFs, e polímeros com grupos funcionais são introduzidos na superfície dos CFs, o que melhora a resistência da interface do material compósito.

3. Tratamento de oxidação

O tratamento de oxidação de fibra de carbono é um método de modificação simples que não apenas aumenta a distribuição e o tamanho dos poros na superfície do CF, mas também introduz diferentes concentrações de grupos funcionais contendo oxigênio, o que tem um impacto significativo na adesão da interface do material e na eficiência de imobilização ( Ou seja). Influência.

4. Tratamento de plasma

O tratamento por plasma é um método de tratamento proeminente e bem-sucedido para uma variedade de materiais, incluindo materiais de carbono. Plasma de energia alta o suficiente é usado para atingir a superfície do CF, fazendo com que as ligações químicas se quebrem e se reorganizem na superfície, melhorando assim a estrutura da superfície e o desempenho da fibra de carbono para obter uma boa adesão entre o CF e o material da matriz. O tratamento por plasma tem as vantagens de operação simples, alta eficiência, proteção ecológica e ambiental.

5. Modificação conjunta

Os métodos de modificação única mencionados acima apresentam mais ou menos defeitos. Por exemplo, o CF modificado com revestimento tem baixa adesão entre o revestimento e o CF, requer o uso de solventes durante o processo de fabricação, tem baixa eficiência de preparação e é difícil de produzir continuamente; o investimento em equipamentos de tratamento de plasma é caro; na oxidação química úmida e eletrólise Alguma contaminação líquida é inevitável durante o tratamento químico, e as condições de modificação devem ser controladas com precisão na oxidação em fase gasosa para evitar que a oxidação excessiva destrua a estrutura interna do CF, e o uso de nanomateriais ou polímeros enxertados para modificar a superfície das fibras de carbono é complexa.

Portanto, ao modificar a superfície da fibra de carbono, a modificação conjunta usando vários métodos de modificação pode evitar as deficiências de usá-los sozinhos e combinar as vantagens entre si. Esta é a direção principal do tratamento de modificação de superfície de fibra de carbono no futuro.

Quais são as diferenças entre talco branco, talco preto e hidrotalcita?

Actualmente, os produtos relacionados com o "talco" no mercado incluem principalmente talco branco, talco preto, hidrotalcite, etc. Embora sejam todos chamados talco, os seus ingredientes, utilizações, preços, etc.

1. Talco branco

O talco é um mineral de silicato de magnésio hidratado, mais comumente encontrado no branco, que é o talco branco. Veja a China em busca do talco do mundo. O talco branco fornecido no mercado internacional provém principalmente da China. As vantagens do talco chinês não se refletem apenas nas reservas e na produção, mas, mais importante ainda, na extraordinária qualidade do talco branco, especialmente do talco branco de alta pureza.

O talco branco possui alto isolamento elétrico, isolamento térmico, alto ponto de fusão e forte adsorção de óleo. É amplamente utilizado na fabricação de papel, indústria química, medicina, borracha, cerâmica, tintas, cosméticos e outras indústrias.

2. Talco preto

O talco preto é um mineral de argila de silicato rico em magnésio do tipo 2:1 (T-O-T). É macio, tem estrutura escamosa e toque escorregadio. Não contém água entre as camadas, é inodoro e insípido, possui propriedades químicas estáveis, pequenas partículas e grande área superficial específica. O talco preto varia de cinza a preto porque contém carbono orgânico. Sua composição química, composição mineral e origem do depósito mineral são semelhantes ao talco branco. Os principais componentes do minério são geralmente compostos por talco, quartzo, carbono orgânico, etc.

Atualmente, a maior parte do talco preto é processado em talco branco por meio da tecnologia de branqueamento e depois usado na indústria cerâmica tradicional e em enchimentos básicos. As direções de pesquisa são principalmente clareamento de alta eficiência e tecnologia de processamento ultrafino.

3. Hidrotalcita

A hidrotalcita é dividida em hidrotalcita natural e hidrotalcita sintética. Como a hidrotalcita natural é difícil de extrair e sua pureza não é alta, a oferta de hidrotalcita no mercado é dominada pela hidrotalcita sintética.

Hidrotalcitas sintéticas (LDHs) são uma classe de compostos aniônicos em camadas com amplas perspectivas de aplicação, compostas principalmente de hidrotalcita (HT), semelhante à hidrotalcita (HTLC para abreviar) e seus produtos químicos de intercalação hidrotalcita pilarizada (LDH pilarizada) constituem.

A hidrotalcita sintética é um composto di-hidroxi não tóxico com uma estrutura especial em camadas. Possui propriedades físicas e químicas, como propriedades de carga, permutabilidade aniônica, propriedades de adsorção, propriedades catalíticas, etc. Possui uma ampla gama de aplicações no campo de materiais de resina polimérica. Usado principalmente como estabilizador de calor para produção de cloreto de polivinila (PVC) e absorvedor de halogênio para produção de resina de poliolefina.

As principais categorias de produtos acabados de hidrotalcita sintética incluem hidrotalcita sintética geral, hidrotalcita sintética altamente transparente e hidrotalcita sintética retardante de chama.

6 tipos de métodos de modificação para ganga de carvão

A fim de resolver o problema da acumulação de ganga de carvão, encontrar maneiras de extrair o valor de utilização adicional da ganga de carvão e "transformar resíduos em tesouro" ao máximo, muitos pesquisadores modificaram a ganga de carvão para aumentar sua atividade, tornando-a um material com vários materiais ecológicos de alto valor agregado, resolvem o problema da poluição da ganga de carvão pela causa raiz e atingem o objetivo de reciclagem de recursos residuais e proteção ambiental.

Atualmente, os métodos de modificação da ganga de carvão incluem principalmente tratamento ácido ou alcalino tradicional, método mecanoquímico, método de modificação orgânica de superfície, método de modificação de calcinação, método de modificação hidrotérmica e método de modificação composta.

1. Método de modificação mecânica

A retificação mecânica é um método físico comum para modificar materiais. A moagem da ganga de carvão aumentará sua área superficial específica e, assim, melhorará a atividade de adsorção de partículas sólidas. Também mudará a estrutura cristalina e o tamanho das partículas cristalinas da ganga de carvão, e as matérias-primas estarão em. Quando as partículas são refinadas, a micro-homogeneização é obtida e a reatividade será bastante melhorada.

2. Método de modificação ácida ou alcalina

A modificação ácida consiste em dissolver íons metálicos solúveis em ácido, como Al, Fe e Ca na ganga de carvão por meio de lixiviação ácida, melhorar a distribuição do tamanho dos poros, o número de furos e a área de superfície específica dentro da ganga de carvão e alterar a estrutura cristalina e propriedades superficiais da ganga de carvão; além disso, a modificação do ácido também pode aumentar os sítios ativos da ganga do carvão para tornar seu desempenho de adsorção mais forte.

3. Método de modificação orgânica de superfície

A modificação superficial da ganga de carvão refere-se ao enxerto de uma camada de modificadores orgânicos na superfície da ganga de carvão por meio de métodos químicos ou físicos para alterar a carga superficial, hidrofilicidade, dispersão e outras propriedades da ganga de carvão, e realizar modificação e ativação para dar à ganga de carvão sua propriedades únicas. As características de adsorção aumentam a capacidade de reparo e ativação da ganga de carvão e ampliam o escopo de aplicação da ganga de carvão.

4. Método de modificação de calcinação

A modificação da calcinação refere-se ao processo de transformação da caulinita de baixa atividade superficial na ganga de carvão em metacaulinita altamente ativa por meio de torrefação em alta temperatura. A porosidade e a estrutura cristalina da ganga do carvão podem ser alteradas por meio da calcinação. O grau de modificação da calcinação da ganga de carvão é afetado principalmente pela temperatura e pelo tempo de calcinação. A diferença entre esses dois fatores principais causará diferentes fases de caulim na ganga do carvão. As mudanças levarão a diferenças de desempenho na ganga de carvão modificado calcinado.

5. Método de modificação hidrotérmica

A ganga de carvão modificada hidrotérmica refere-se a um certo grau de modificação física ou química da ganga de carvão sob uma certa temperatura e pressão para obter um material mais completo. Em particular, o método hidrotérmico supercrítico possui muitas propriedades únicas. Pode não apenas melhorar a reatividade da ganga do carvão, mas também alterar a estrutura interna da ganga do carvão até certo ponto. Quando usado para preparar peneiras moleculares de zeólita, pode obter alta limpeza e forma cristalina completa. Novos materiais.

6. Método de modificação de compostos

A modificação do compósito é geralmente baseada na modificação térmica, usando modificação mecânica ou modificação química para estimular a atividade da ganga de carvão. A modificação composta pode integrar as vantagens de um único método de modificação até certo ponto, compensar seus defeitos inerentes e produzir efeitos sinérgicos. O desempenho abrangente da ganga de carvão modificada composta é obviamente melhor do que o da ganga de carvão modificada por um único processo e também pode atender a várias necessidades. Necessidades industriais. Além disso, o processo compósito pode melhorar muito a eficiência de ativação da ganga de carvão, obter materiais compósitos de ganga de carvão com melhor desempenho e promover a utilização eficiente de recursos minerais na ganga de carvão, por isso é amplamente utilizado.

Moinho agitador, moinho a jato, moinho de areia, como escolher?

O equipamento de moagem ultrafino usa força mecânica para moer materiais até o nível de mícron e classificá-los. Devido ao seu bom desempenho de processamento, é amplamente utilizado em revestimentos de alta qualidade, alimentos, medicamentos, produtos químicos, materiais de construção, materiais medicinais, mineração e outras indústrias. Com o rápido desenvolvimento da economia global, a indústria de pólvora do meu país está crescendo, e os equipamentos de pólvora, especialmente os equipamentos de britagem ultrafina, desempenham um papel fundamental nisso.

Moinho de mistura

Um moedor agitador (moinho agitador) refere-se a um tipo de equipamento de moagem ultrafino que consiste em um cilindro estacionário preenchido com meio de moagem e um agitador rotativo. O cilindro do moedor misturador geralmente é feito com uma camisa de resfriamento. Ao moer materiais, água de resfriamento ou outro meio de resfriamento pode ser passado para a camisa de resfriamento para controlar o aumento de temperatura durante a moagem. A parede interna do cilindro de moagem pode ser revestida com diferentes materiais de acordo com os diferentes requisitos de moagem, ou um eixo curto fixo (haste) pode ser instalado e feito em diferentes formatos para aumentar o efeito de moagem. O agitador é a parte mais importante do moinho misturador, e existem tipos como tipo eixo-haste, tipo disco, tipo disco perfurado, tipo cilíndrico, tipo anel, tipo espiral, etc. principalmente vertical, enquanto os moinhos agitadores de disco vêm em dois tipos: vertical e horizontal.

Moinho a jato

O tamanho da partícula do produto acabado do moinho de fluxo de ar está na faixa de 1 ~ 30 μm, e o tamanho da partícula da alimentação de processamento é estritamente controlado abaixo de 1 mm em circunstâncias normais. Pode ser amplamente utilizado em materiais como terras raras, vários mármores duros, caulim, talco e outros minerais não metálicos de dureza média. de processamento ultrafino.

Pulverizador de fluxo de ar plano: O pulverizador de fluxo de ar plano também é chamado de moinho de fluxo de ar de disco horizontal. Quando o equipamento está funcionando, o fluxo de ar de alta pressão é ejetado do bico em velocidade ultra-alta, e o material é acelerado pelo bico Manchuri e depois enviado para a câmara de britagem para movimento circular de alta velocidade, onde é triturado por impacto , colisão e atrito. Sob a ação da força centrífuga, as partículas grossas são lançadas em direção à parede da câmara de britagem para britagem circular, e as partículas finas transbordam com o fluxo de ar e são coletadas. As vantagens deste equipamento são estrutura simples e fácil operação.

Moinho a jato de ar de leito fluidizado: comumente usado para britagem ultrafina, quebra e modelagem de materiais em cerâmica, matérias-primas químicas, materiais refratários, materiais de bateria, produtos farmacêuticos e outras indústrias. Quando o equipamento está funcionando, ar de alta pressão é pulverizado na câmara de britagem em alta velocidade através de vários bicos. Os materiais alimentados são acelerados pelo fluxo de ar de alta pressão na câmara de britagem. Eles são esmagados por colisão e fricção na interseção de cada bico e, em seguida, entram na câmara de classificação com o fluxo de ar para completar a classificação. O material grosso retorna à área de britagem para continuar a britagem, e o excesso de produtos qualificados é coletado pelo separador de ciclone.

Pulverizador de fluxo de ar contra-jato: O pulverizador de fluxo de ar contra-jato também é chamado de moinho de fluxo de ar de colisão e moinho de jato reverso. Quando o equipamento está funcionando, dois materiais acelerados e fluxo de ar de alta velocidade se encontram em determinado ponto da linha reta horizontal e colidem para completar a britagem. As partículas sólidas que entram na câmara de classificação com o fluxo de ar ficam sob a ação do rotor de classificação, e as partículas grossas permanecem na borda externa e são trituradas. Retorne à câmara de britagem para nova britagem e as partículas finas que atendem aos requisitos de tamanho de partícula continuam a aumentar e, após fluir, tornam-se produtos por meio da separação gás-sólido.

Moinho de areia

Um moinho de areia é outra forma de agitador ou moinho de esferas, assim chamado porque originalmente usava areia natural como meio de moagem. Os moinhos de areia dependem principalmente da rotação em alta velocidade entre os meios de moagem e os materiais para realizar o trabalho de moagem. Eles podem ser divididos em tipos abertos e fechados, e cada um pode ser dividido em tipos verticais e horizontais.

De modo geral, a diferença entre um moinho de areia horizontal e um moinho de areia vertical é que o moinho de areia horizontal tem maior capacidade de areia, maior eficiência de moagem e é relativamente fácil de desmontar e limpar. Em termos de aplicação, os moinhos de areia são amplamente utilizados em revestimentos, corantes, tintas, tintas, medicamentos, nanocargas, pó magnético, ferrita, filme fotossensível, pesticidas, fabricação de papel, cosméticos e outros campos para moagem eficiente de nanopós.

Não importa o desenvolvimento da indústria de pós, a moagem por impacto ultrafino sempre foi um dos principais meios de obtenção de pó ultrafino.

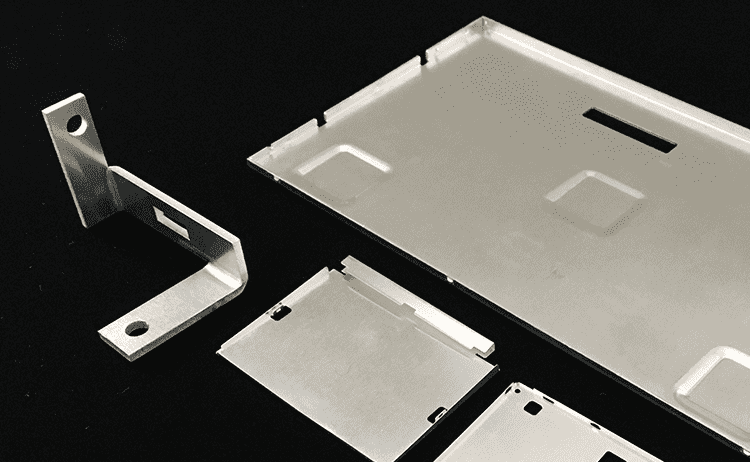

Usando metalurgia do pó para preparar materiais compósitos de cobre e diamante de alta condutividade térmica

Em áreas como embalagens eletrônicas e aeroespacial, dispositivos de dissipação de calor à base de metal têm sido desenvolvidos há décadas. À medida que a densidade de potência dos dispositivos continua a aumentar, são impostos requisitos mais elevados à condutividade térmica dos materiais de embalagem eletrónica. Ao combinar diamante com alta condutividade térmica (2.200 W/(m·K)) e baixo coeficiente de expansão térmica ((8,6±1)×10-7/K) com metais como cobre e alumínio, alta condutividade térmica pode ser integrada , um material compósito "metal + diamante" com coeficiente de expansão térmica ajustável e altas propriedades mecânicas e de processamento, atendendo assim aos rigorosos requisitos de diferentes embalagens eletrônicas, e é considerado a quarta geração de materiais de embalagem eletrônica.

Entre vários materiais metálicos, em comparação com outros metais como o alumínio, o cobre tem uma condutividade térmica mais alta (385~400 W/(m·K)) e um coeficiente de expansão térmica relativamente baixo (17×10-6/K). Simplesmente adicionando uma quantidade menor de reforço de diamante, o coeficiente de expansão térmica pode corresponder ao dos semicondutores e é fácil obter maior condutividade térmica. Ele não apenas atende aos rigorosos requisitos das embalagens eletrônicas atuais, mas também possui boa resistência ao calor, resistência à corrosão e estabilidade química. Ele pode atender em maior medida aos requisitos de condições de serviço extremas, como alta temperatura e ambiente corrosivo, como projetos de energia nuclear, ambientes ácido-base e ambientes atmosféricos secos, úmidos, frios e quentes.

Como preparar?

Atualmente, existem muitos métodos para preparar materiais compósitos de diamante/cobre, como metalurgia do pó, deposição química, liga mecânica, deposição por pulverização, fundição, etc. processo de preparação e excelente desempenho dos materiais compósitos preparados. Desta forma, o pó de Cu e as partículas de diamante podem ser misturados uniformemente por meio de moagem de bolas, etc., e então a sinterização e a moldagem podem ser usadas para preparar um material compósito com uma microestrutura uniforme. Sendo a etapa mais crítica na metalurgia do pó, a moldagem por sinterização está relacionada à qualidade final do produto acabado. Os processos de sinterização comumente usados atualmente na preparação de materiais compósitos de Cu/diamante incluem: sinterização por prensa a quente, sinterização de alta temperatura e alta pressão e sinterização por plasma de descarga.

Sinterização por prensagem a quente

O método de sinterização por prensagem a quente é um método de formação por soldagem por difusão. Como método tradicional de preparação de materiais compósitos, o processo principal é misturar uniformemente o reforço e o pó de cobre, colocá-los em um molde de formato específico e colocá-los na atmosfera, vácuo ou ambiente protegido. Na atmosfera, a pressão é aplicada na direção uniaxial durante o aquecimento, de modo que a formação e a sinterização ocorrem simultaneamente. Como o pó é sinterizado sob pressão, o pó tem boa fluidez e o material tem alta densidade, o que pode descarregar o gás residual do pó, formando assim uma interface estável e forte entre o diamante e o cobre. , melhorar a resistência de ligação e as propriedades termofísicas de materiais compósitos

Sinterização em temperatura ultra-alta e alta pressão

O método de ultra-alta pressão e alta temperatura é semelhante em mecanismo ao método de sinterização por prensagem a quente, exceto que a pressão aplicada é maior, geralmente 1-10 GPa. Através de temperaturas e pressões mais altas, o pó misturado é rapidamente sinterizado e formado em pouco tempo.

Sinterização por plasma de faísca

A sinterização por plasma spark (SPS) aplica corrente de pulso de alta energia ao pó e aplica uma certa pressão para causar descarga entre as partículas para excitar o plasma. As partículas de alta energia geradas pela descarga colidem com as superfícies de contato entre as partículas, o que pode ativar a superfície das partículas. Obtenha sinterização de densificação ultrarrápida.

A metalurgia do pó tornou-se um dos métodos de preparação mais comumente utilizados devido ao seu processo de preparação simples e excelente desempenho dos materiais compósitos preparados.

Os 8 pós cerâmicos mais populares atualmente

Cerâmicas avançadas têm excelentes propriedades mecânicas, acústicas, ópticas, térmicas, elétricas, biológicas e outras, e podem ser vistas em todos os lugares em campos de tecnologia de ponta, como aeroespacial, informação eletrônica, biomedicina e fabricação de equipamentos de ponta. Existem muitos tipos de cerâmicas, e cerâmicas com diferentes composições possuem características próprias, como a resistência à oxidação das cerâmicas de alumina, a alta resistência e resistência à corrosão elétrica das cerâmicas de nitreto de silício, a alta tenacidade e biocompatibilidade das cerâmicas de zircônia, etc.

Alumina de alta pureza

A alumina de alta pureza (4N e superior) tem as vantagens de alta pureza, alta dureza, alta resistência, resistência a altas temperaturas, resistência ao desgaste, bom isolamento, propriedades químicas estáveis, desempenho moderado de encolhimento em alta temperatura, etc., e tem boas propriedades de sinterização assim como a alumina comum Com propriedades ópticas, elétricas, magnéticas, térmicas e mecânicas incomparáveis, o pó é um dos materiais de alta qualidade com maior valor agregado e o mais utilizado na química moderna. Como uma categoria representativa de produtos de alumina de alto desempenho, a alumina de alta pureza é amplamente utilizada em indústrias de alta tecnologia e de ponta, como materiais fluorescentes, cerâmica transparente, dispositivos eletrônicos, novas energias, materiais catalíticos e materiais aeroespaciais.

Boemita

Boehmite contém uma água cristalina com a fórmula química γ-Al2O3·H2O ou γ-AlOOH, que é um tipo de hidrato de óxido de alumínio.

Nitreto de Alumínio

Com base no desenvolvimento atual de chips eletrônicos cujo desempenho abrangente está cada vez maior e cujo tamanho geral está cada vez menor, a densidade do fluxo de calor exibida durante o processo de trabalho dos chips eletrônicos também aumentou significativamente. Portanto, a seleção de materiais e processos de embalagem apropriados e a melhoria das capacidades de dissipação de calor dos dispositivos tornaram-se gargalos técnicos no desenvolvimento de dispositivos de energia. Os próprios materiais cerâmicos têm propriedades como alta condutividade térmica, boa resistência ao calor, alto isolamento, alta resistência e combinação térmica com materiais de chip, tornando-os muito adequados como substratos de embalagem de dispositivos de energia.

Nitreto de silício

Atualmente, o nitreto de silício é usado principalmente como material cerâmico, e a cerâmica de nitreto de silício é um material-chave indispensável na tecnologia industrial, especialmente na tecnologia de ponta.

Alumina esférica

Entre muitos materiais em pó termicamente condutores, a alumina esférica depende de sua alta condutividade térmica, alto coeficiente de enchimento, boa fluidez, tecnologia madura, especificações ricas e relativamente razoável. O preço se tornou a categoria de pó condutor térmico mais popular no campo de condutividade térmica de alta qualidade na indústria de pó condutor térmico.

Titanato de bário

O titanato de bário (BaTiO3) é uma estrutura de perovskita do tipo ABO3. Desde que as excelentes propriedades dielétricas da cerâmica de titanato de bário foram descobertas na primeira metade do século 20, ela tem sido usada como material dielétrico para capacitores. Atualmente é o material dielétrico mais comumente usado. Um dos pós cerâmicos eletrônicos mais comuns também é o material original para a fabricação de componentes eletrônicos, por isso é chamado de "espinha dorsal da indústria de cerâmica eletrônica".

Zircônia nanocomposta

A zircônia nanocomposta é um tipo de zircônia que pode manter a fase tetragonal ou cúbica à temperatura ambiente após a adição de estabilizadores. Os estabilizadores são principalmente óxidos de terras raras (Y2O3, CeO2, etc.) e óxidos de metais alcalino-terrosos (CaO, MgO, etc.)).

Carboneto de silício de alta pureza

Os materiais de carboneto de silício podem ser divididos principalmente em duas categorias: cerâmicos e monocristalinos. Por ser um material cerâmico, seus requisitos de pureza não são muito rígidos nos campos de aplicação geral. No entanto, em alguns ambientes especiais, como máquinas de fotolitografia e outros equipamentos semicondutores, quando utilizados como componentes de precisão, sua pureza precisa ser rigorosamente controlada para evitar afetar a qualidade das pastilhas de silício.