Introdução e aplicação de pó não metálico - pó de mica

Mica é um termo geral para minerais do grupo mica. É um aluminossilicato de metais como potássio, magnésio, ferro e lítio. A estrutura é toda em camadas. Do ponto de vista da formação, pode ser dividida em dois tipos: mica natural e mica artificial. As minas naturais de mica incluem principalmente biotita, flogopita, moscovita, lepidolita, sericita, mica verde, ferrolepidolita, etc. Muscovita, sericita, flogopita e lepidolita são as mais utilizadas na indústria. A mica sintética é um componente que as pessoas imitam a mica. Os óxidos metálicos são misturados de acordo com uma certa proporção e depois fundidos a alta temperatura. Durante o processo de resfriamento, eles recristalizam para formar cristais de mica puros.

1. Moscovita

A moscovita é a mais utilizada na indústria. O pó de mica ultrafino pode ser usado como cargas funcionais em plásticos, tintas, tintas, borrachas, etc., que podem melhorar sua resistência mecânica, aumentar a tenacidade, adesão, antienvelhecimento e resistência à corrosão. Na indústria, é usado principalmente por seu isolamento e resistência ao calor, bem como resistência a ácidos, resistência a álcalis, resistência à compressão e propriedades de descamação, e é usado como material isolante para equipamentos elétricos e equipamentos elétricos; em segundo lugar, é usado para fabricar caldeiras a vapor e fornos para fundição de janelas e peças mecânicas. Lascas de mica e pó de mica podem ser processados em papel de mica e também podem substituir folhas de mica para produzir vários materiais isolantes com baixo custo e espessura uniforme.

2. Sericita

Os agregados minerais de sericita são rosa, polpa vermelha, verde acinzentado, roxo acinzentado claro, cinza acinzentado escuro e assim por diante. Mas o pó é todo branco. Quando o ferro entra na treliça, o pó é branco com cinza e a brancura diminui de acordo. A sericita está na forma de escamas finas (geralmente <0,01 mm) e tem uma sensação escorregadia distinta. A sericita tem um forte brilho sedoso, de transparente a translúcido. Tem transmissão de luz moderada e taxa de cobertura, e tem a capacidade de refletir os raios ultravioleta. As propriedades acima determinam a singularidade da aplicação da sericita. Como a sericita geralmente tem a forma de pequenas escamas, é amplamente utilizada na indústria de revestimentos, papel, química diária e borracha e plástico.

3. Flogopita

A flogopita natural tem flogopita escura e flogopita clara. A flogopita é caracterizada pela clivagem completa da mica, uma cor amarelo-acastanhada e reflexos dourados. É amplamente utilizado na indústria de materiais de construção, indústria de proteção contra incêndio, agente extintor de incêndio, vareta de solda, plástico, isolamento elétrico, fabricação de papel, papel asfáltico, borracha, pigmento perolado e outras indústrias químicas.

4. Mica sintética

A mica sintética, também conhecida como flogopita de flúor, é feita imitando a composição e estrutura da mica natural e usando quartzo e outras matérias-primas por meio de fusão em alta temperatura e cristalização em temperatura constante. Em comparação com a mica natural, a mica sintética é menos restrita pelas condições dos recursos naturais, sua estrutura é semelhante à mica natural e sua pureza, transparência, isolamento e resistência a altas temperaturas são melhores que a mica natural, portanto pode ser totalmente usada em algumas aplicações industriais . Substituindo ou mesmo superando a mica natural, tem forte vitalidade e perspectivas de desenvolvimento. É um novo material de cristais não metálicos escamosos sintetizados artificialmente com significado estratégico. O principal objetivo atual da mica sintética é triturar a mica em pó de mica de vários tamanhos de partícula. Suas indústrias de aplicação incluem revestimentos, borracha, plásticos, papel de mica, cerâmica de mica, materiais sintéticos especiais de absorção de onda, placas de aquecimento elétrico de mica sintética, cerâmica usinável e pigmentos perolados de mica sintética e outras aplicações.

Vantagens da moagem a seco

1. O processo de produção é simples, sem equipamentos excessivos e longas linhas de produção;

2. Não há necessidade de água e energia térmica, menos demanda de energia;

3. Comparado com o método úmido, o preço do produto final é baixo, e o desempenho de custo é maior para alguns produtos de grau de enchimento menos exigentes;

4. A eficiência da produção é relativamente maior do que a do método úmido.

Por que você precisa de um pulverizador superfino para o processo de pré-processamento de pulverização?

Atualmente, muitos materiais precisam ser apresentados de formas diferentes de acordo com a forma como as pessoas os utilizam. Por exemplo, materiais medicinais chineses, os usuários precisam transformá-los em pellets, esmagá-los em pó e assim por diante. A premissa de concluir essas etapas requer pulverizadores de aço inoxidável como base para seus procedimentos de pré-processamento. O pulverizador de aço inoxidável precisa primeiro triturar esses grandes pedaços de materiais em pedaços pequenos e, em seguida, triturá-los em pó ou fazer comprimidos de acordo com a demanda. Por que não pode simplesmente ser moído em pó com um moedor? Você precisa comprar outro pulverizador ultrafino?

A importância do pulverizador ultrafino reside em:

Primeiro, deixe o material ser moído em pó de forma mais rápida e eficaz. Primeiro, use um triturador grosso para esmagar esses materiais volumosos e de formato estranho em pedaços pequenos. Para trituração secundária, o pulverizador ultrafino é muito mais fácil e conveniente, e o pó produzido é mais delicado e a produção é aumentada ao mesmo tempo.

Em segundo lugar, mantenha o uso do pulverizador. Impedir que o pulverizador pulverize diretamente aqueles materiais com grande dureza, grande diâmetro e alta viscosidade protege o pulverizador até certo ponto.

Em terceiro lugar, despoeirar o material. O moedor ultrafino é equipado com um dispositivo de remoção de poeira, que pode remover a poeira dos materiais no processo de trituração dentro de uma determinada faixa, melhorando efetivamente o ambiente de trabalho.

Quais materiais a moagem a jato pode moer?

Qualquer pó cristalino ou quebradiço pode ser moído em um moinho a jato. Os materiais úmidos também podem ser rapidamente secos e moídos simultaneamente usando ar aquecido ou vapor superaquecido.

Quais são as características dos produtos de moagem a jato?

Uma das características mais importantes dos produtos moídos a jato é o aumento dramático na área de superfície. Quando reduzido para 5 mícrons, um produto de 30 mesh tem um aumento de 1.643.000 vezes na contagem de partículas e um aumento de 118 vezes na área de superfície. Isso reduz o tempo de reação dos produtos químicos. A potência do fármaco aumenta com o aumento da área de superfície, de modo que uma dose menor do fármaco é necessária para fazer o mesmo trabalho. Medicamentos para pessoas com asma precisam penetrar profundamente nos pulmões, e as partículas do medicamento, que são feitas de partículas muito finas, viajam ainda mais fundo. Um moinho a jato mói um pó de droga fino o suficiente para passar por uma agulha hipodérmica. Enchimentos e extensores, como produtos de argila e sílica, são moídos com precisão para uso em papel fino e produtos plásticos. Pesticidas, herbicidas e outros produtos relacionados a plantas usarão menos ingredientes ativos para cobrir uma área de superfície maior, reduzindo custos.

Equipamento médico de moagem ultrafina - moinho a jato

A micronização de matérias-primas pode melhorar significativamente a solubilidade de drogas pouco solúveis, e a taxa de dissolução de preparações sólidas preparadas a partir de drogas pouco solúveis em pó ultrafino pode atender aos requisitos de avaliação de consistência doméstica. O moinho a jato é um dos componentes mais importantes no equipamento de pulverização ultrafina, que pode pulverizar o material em pó de alguns mícrons. Moinho a jato, também conhecido como moinho a jato ou moinho de energia de fluxo, usa fluxo de ar de alta velocidade ou vapor superaquecido para colidir, moer e cisalhar materiais para esmagá-los.

O princípio de funcionamento do moinho a jato no processo de preparação do pó

Depois que o ar comprimido ou o gás inerte é pressurizado no bocal, a força de injeção do fluido elástico de alta velocidade é usada para causar forte impacto, cisalhamento, colisão e fricção entre partículas, gás e partículas, partículas e paredes e outros componentes. E assim por diante. Ao mesmo tempo, sob a ação da força centrífuga da rotação do fluxo de ar, ou combinada com um classificador, as partículas grossas e finas são classificadas para alcançar a pulverização ultrafina.

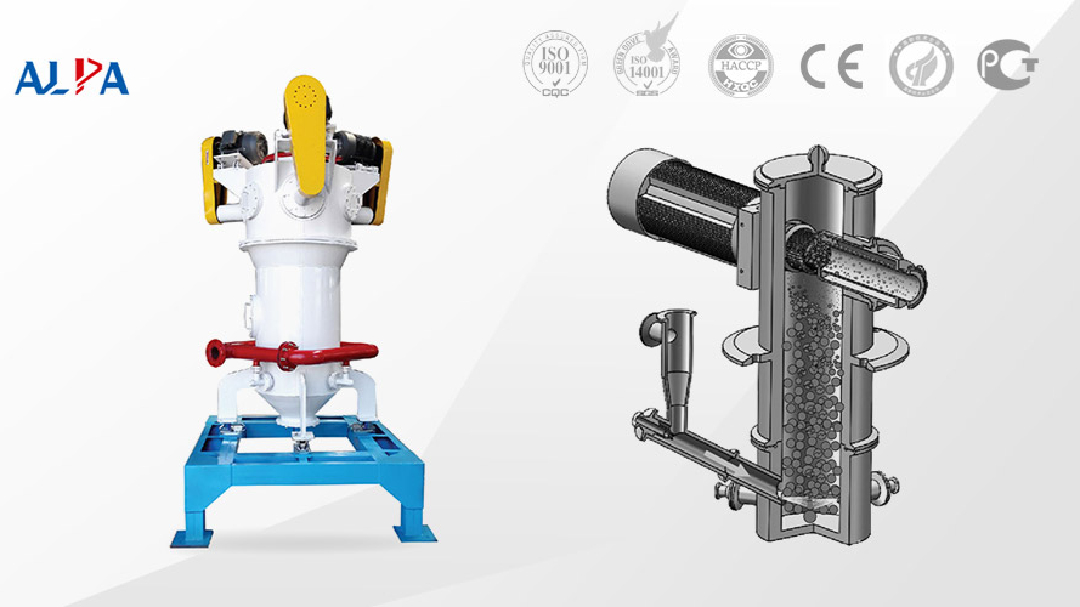

(1) Moinho de jato plano

O moinho de jato plano também é chamado de moinho de jato de disco. O princípio de funcionamento deste tipo de equipamento é que o ar comprimido entra na câmara de distribuição de ar através da entrada, o que gerará pressão negativa, e o material entra na câmara de mistura e, em seguida, é pulverizado na câmara de trituração pelo fluxo de ar de alta velocidade ejetado do bocal. sala. A direção radial do bocal e da câmara de trituração tem um certo ângulo, de modo que o material gira a uma velocidade muito alta sob o fluxo de ar de alta velocidade ejetado do bocal e executa um movimento circular. Os materiais colidem uns com os outros e a parede interna da câmara de trituração colide, tritura, etc., de modo que os materiais são triturados. Os materiais grosseiros que não atendem aos requisitos são jogados na parede para continuar a trituração sob a ação da força centrífuga, e o pó fino entra no sistema de coleta do moinho a jato pelo tubo de saída do britador para coletar os produtos triturados.

(2) Moinho de jato de leito fluidizado (contra-pulverização)

O moinho a jato de leito fluidizado (jato oposto) é um moinho a jato mais recente. O princípio de funcionamento do moinho de contrajato de leito fluidizado é que o fluxo de ar passa por um grupo de bicos (número > 2) para formar um campo de fluxo de contrajato no moinho e o material é fluidizado. Os materiais no moinho de jato terão forte colisão, fricção e impacto entre as partículas no ponto de interseção do jato do bico e, em seguida, serão triturados. O pó pulverizado passa pelo classificador sob ação de pressão negativa, e os produtos que atendem às exigências são recolhidos pelo ciclone separador e coletor de pó, enquanto as partículas mais grossas que não atendem às exigências são devolvidas à área de britagem para pulverização sob a influência da gravidade.

As características do moinho de jato para moagem de medicamentos

1. A faixa de distribuição do tamanho da partícula é estreita e o tamanho médio da partícula é fino

Através do processo de pulverização de fluxo de ar de alta pressão e da força centrífuga da rotação do fluxo de ar do classificador de precisão, é realizada a classificação automática de diferentes tamanhos de partícula. A distribuição de tamanho de partícula dos produtos obtidos é estreita, o tamanho médio de partícula é fino e o tamanho de partícula D50 está entre 5 e 10 μm.

2. A forma do pó é boa, a pureza do produto é alta

A aparência do pó produzido pelo moinho a jato é esférica, a superfície das partículas é lisa, a forma é regular, a dispersão é boa, o desgaste mecânico é pequeno durante o processo de trituração e a pureza do produto é alta.

3. Adequado para baixo ponto de fusão e drogas termossensíveis

O pulverizador a jato é alimentado por ar comprimido e o jato de alta velocidade produz pneumaticamente o efeito Joule Thomson. A colisão pneumaticamente adiabática no bocal reduz a temperatura do sistema de trituração e compensa o calor gerado pela colisão e fricção da droga.

4. Boa vedação, sem poluição

Devido ao bom desempenho de vedação do moinho a jato, o rendimento do produto é alto; todo o processo de britagem é realizado sob pressão negativa, sem vazamento, sem poluição ao meio ambiente e pode ser operado assepticamente.

5. Operação on-line de esmagamento-mistura-secagem

O moinho a jato pode realizar operações on-line, como trituração, mistura e secagem, e também pode modificar simultaneamente o pó da droga. Por exemplo, algumas drogas são pulverizadas em um líquido durante a pulverização, cobrindo e modificando as partículas.

O moinho a jato tornou-se a primeira escolha para o desenvolvimento de vários materiais micropó de alto desempenho.

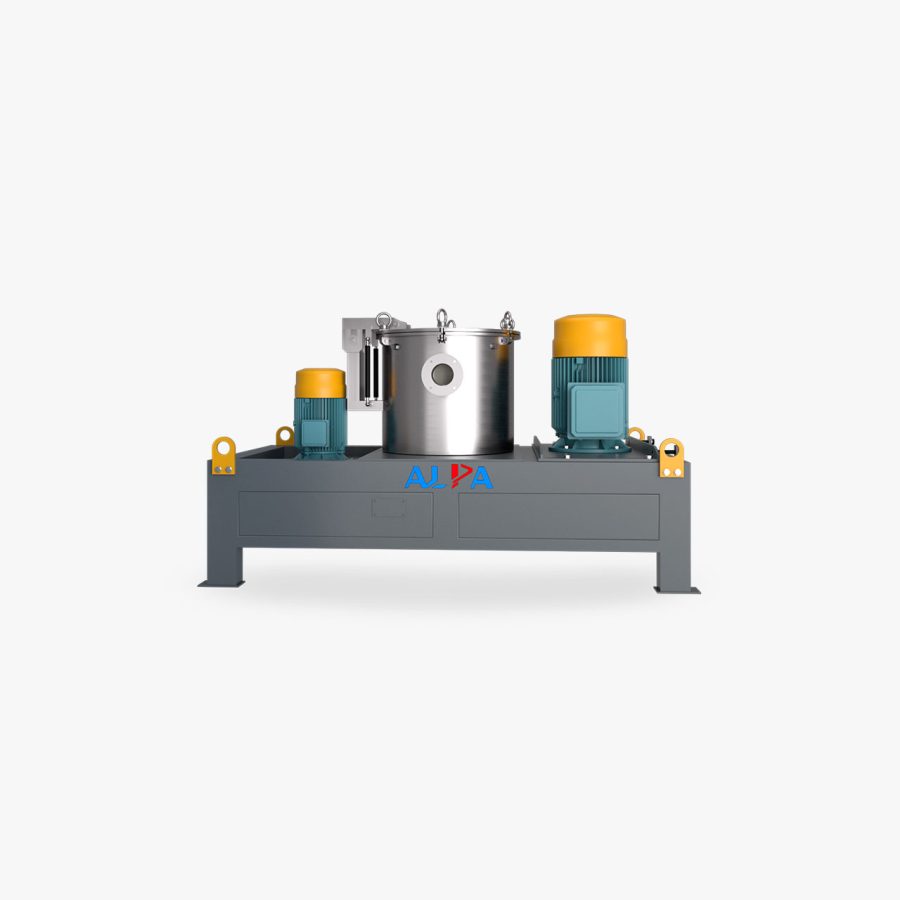

Pulverizador de impacto cerâmico, produção livre de poluição de pó ultrafino

Para britagem mecânica tradicional, geralmente é um processo de trituração de materiais pela aplicação mecânica de forças como cisalhamento, extrusão, impacto e retificação. Os materiais triturados precisam estar em contato direto com os corpos de moagem ou meios de moagem, enquanto os corpos de moagem tradicionais são feitos principalmente de vários materiais metálicos e é inevitável a introdução de impurezas de metal devido à abrasão. Portanto, a aplicação de pulverizadores mecânicos é muito limitada em áreas como baterias de lítio, medicamentos, produtos de saúde e alimentos que requerem pulverização livre de poluição.

Se você deseja usar o moinho mecânico em uma indústria sem poluição magnética, é necessário no projeto da máquina de britagem. A parte em contato com o material durante o processo de britagem deve ser uma peça estrutural cerâmica. Shenfei Powder (Hangsheng Industry) desenvolveu e produziu um pulverizador ultrafino mecânico de cerâmica de acordo com as necessidades dos clientes durante a pesquisa sobre o processo de pulverização de materiais de bateria de lítio. O tamanho da partícula de alimentação deste tipo de equipamento é < 3 mm, e o tamanho da partícula do produto pode ser ajustado de 5-100 μm. Todo o conjunto de equipamentos possui alta integração do sistema, baixa taxa de pó fino, alto rendimento, boa forma de partícula e controle rigoroso de partículas grandes. É profundamente amado por usuários de bateria de lítio.

O princípio de funcionamento do pulverizador ultrafino mecânico de cerâmica é que o material é enviado uniformemente para a câmara de pulverização pelo sistema de alimentação e é submetido à força centrífuga sob o impacto do disco de pulverização, colide com a engrenagem do anel de pulverização e é pulverizado por várias forças, como cisalhamento, fricção e colisão; o produto se move para a área de classificação com o fluxo de ar e é separado pela roda de classificação controlada pela conversão de frequência.

Atualmente, o pulverizador ultrafino mecânico de cerâmica desenvolvido e produzido pela alpa powder tem 20 anos de experiência em aplicações na indústria de baterias de lítio. Este equipamento é especialmente adequado para pulverizar materiais com tamanho de partícula superior a 5 mícrons e possui características de alta eficiência e economia de energia. Com o crescimento explosivo da indústria de novas energias de baterias de lítio nos últimos anos, este equipamento se tornará um complemento poderoso para a aplicação de equipamentos de moagem a jato e moinhos de areia em materiais de baterias de lítio. Os clientes podem escolher processos e equipamentos de britagem mais econômicos e práticos de acordo com seus próprios requisitos para britagem e processamento de materiais com tamanhos de partículas diversificados.

Claro, no processamento de trituração de remédios, produtos de saúde, alimentos, indústria química, etc. que não requerem poluição magnética, o moedor ultrafino mecânico de cerâmica também é uma escolha muito boa.

Seleção de aplicação e equipamento de moinho de jato

Nos últimos anos, como o desempenho superior das partículas ultrafinas tem sido continuamente afirmado, mais e mais pesquisadores começaram a prestar atenção ao trabalho de pesquisa da fabricação de pó fino. Como um importante método de preparação de pó ultrafino, a tecnologia de moagem a jato tornou-se um dos métodos preferidos para o desenvolvimento de vários materiais de micropó de alto desempenho.

O moinho a jato, também conhecido como moinho a jato ou moinho de energia de fluxo, usa fluxo de ar de alta velocidade para fazer o material colidir com as peças de impacto, impacto, cisalhamento e outros efeitos para pulverizar. O produto obtido pela pulverização do material com um moinho de jato tem finura uniforme, distribuição de tamanho de partícula estreita, alta pureza, superfície de partícula lisa, formato regular e boa dispersibilidade. Durante o processo de trituração, o material é menos poluído e até mesmo um ambiente livre de poluição e estéril pode ser alcançado, de modo que pode ser aplicado à trituração ultrafina em campos como alimentos e remédios que não podem ser contaminados por objetos estranhos. O moinho a jato não libera muito calor durante o processo de britagem, por isso é mais adequado para britagem de materiais com baixo ponto de fusão ou sensibilidade ao calor do que outros equipamentos de britagem. O grau de automação no processo de produção é alto e pode ser usado para produção industrial em larga escala. A moagem a jato também pode realizar a operação conjunta de britagem e etapas de produção subsequentes. Por exemplo, a trituração e a secagem de materiais podem ser realizadas ao mesmo tempo, e a solução também pode ser pulverizada durante a trituração para revestir ou modificar a superfície do pó. Mas há desvantagens, como grande consumo de energia.

Tipos de moinhos de jato

moinho de jato espiral

Spiral Jet Mill, também conhecido como moinho de jato de disco horizontal, é o moinho de jato mais antigo e mais amplamente utilizado na indústria. Tem as vantagens de estrutura simples, operação conveniente, autoclassificação, etc., mas a energia cinética de impacto do equipamento não é grande e a resistência ao esmagamento é baixa. Ao processar materiais com alta dureza, a parede interna do corpo colidirá e esfregará violentamente com a parede interna da câmara de moagem devido à ação do material com o fluxo de ar de alta velocidade, o que agravará a poluição da câmara de moagem e causará certa poluição ao produto. É adequado para uma ampla gama de materiais, especialmente materiais compostos por vários agregados ou agregados.

moinho de jato de contra-jato

Moinho de contra-jato, também conhecido como moinho de contra-jato e moinho de jato reverso, é um tipo de equipamento com alta taxa de utilização de energia. Uma vez que o processo de britagem depende principalmente da colisão de alta velocidade entre as partículas, ele pode efetivamente evitar o desgaste das peças de impacto pelo fluxo de ar de alta velocidade e, ao mesmo tempo, melhorar o problema de contaminação do material, e o tamanho da partícula do produto é mais fino; mas o equipamento ocupa uma grande área, alto consumo de energia e ampla distribuição de tamanho de partícula. É freqüentemente usado para esmagar materiais duros, quebradiços e viscosos.

Moinho de jato de leito fluidizado

Moinho a jato de leito fluidizado é um novo tipo de moinho a jato, que tem as vantagens de distribuição de tamanho de partícula estreita, alta eficiência de trituração, baixo consumo de energia, menos poluição do produto e menos desgaste dos acessórios, mas o custo do equipamento é relativamente alto. Uma vez que o material precisa ser tratado em um estado fluidizado antes que possa ser colidido e triturado pela corrente de ar, o moinho a jato de leito fluidizado geralmente requer que o material triturado tenha finura suficiente, e a exigência de materiais de alta densidade é mais óbvia. É frequentemente usado para trituração superfina, dispersão e modelagem de materiais em resina sintética, resina fenólica, medicina, cosméticos, cerâmica avançada, pó magnético, materiais de bateria e outras indústrias.

No futuro, a tendência principal de desenvolvimento do equipamento de moagem a jato ultrafino se manifestará principalmente no aumento da produção de uma única máquina e na redução do consumo de energia por unidade de produto; melhorando a finura do produto e reforçando o limite de trituração dos equipamentos; regulação on-line de finura do produto e distribuição de tamanho de partícula, etc.

14 métodos de tratamento de revestimento de superfície de pó ultrafino

Pó ultrafino geralmente se refere a partículas com tamanho de partícula de mícron ou nanômetro. Comparado com materiais convencionais a granel, possui maior área de superfície específica, atividade de superfície e maior energia de superfície, exibindo excelentes propriedades ópticas, térmicas, elétricas, magnéticas, catalíticas e outras. Como material funcional, o pó ultrafino tem sido extensivamente estudado nos últimos anos e tem sido cada vez mais amplamente utilizado em vários campos do desenvolvimento econômico nacional.

1. Método de mistura mecânica. Usando extrusão, impacto, cisalhamento, fricção e outras forças mecânicas, o modificador é distribuído uniformemente na superfície externa das partículas de pó, de modo que vários componentes possam penetrar e se difundir para formar um revestimento.

2. Método de reação em fase sólida. Misture e moa totalmente vários sais metálicos ou óxidos metálicos de acordo com a fórmula, depois calcine e obtenha diretamente pó de revestimento superfino por meio de reação no estado sólido.

3. Método hidrotérmico. Em um sistema fechado de alta temperatura e alta pressão, a água é usada como meio para obter um ambiente físico e químico especial que não pode ser obtido em condições normais de pressão, de modo que o precursor da reação seja totalmente dissolvido e atinja um certo grau de supersaturação, formando assim elementos de crescimento e, em seguida, Nucleação e cristalização fazem pó composto.

4. Método sol-gel. Primeiro, o precursor modificador é dissolvido em água (ou solvente orgânico) para formar uma solução uniforme, e o soluto e o solvente sofrem hidrólise ou alcoólise para obter o modificador (ou seu precursor) sol; então as partículas revestidas pré-tratadas uniformemente misturadas com o sol, de modo que as partículas sejam uniformemente dispersas no sol, o sol é transformado em um gel após o tratamento e calcinado em alta temperatura para obter um pó revestido com um modificador na superfície externa , realizando assim a modificação da superfície do pó.

5. Método de precipitação. Adicione um precipitante à solução contendo partículas de pó, ou adicione uma substância que possa desencadear a formação de um precipitante no sistema de reação, para que os íons modificados sofram uma reação de precipitação e precipitem na superfície das partículas, revestindo assim as partículas.

6. Método de coagulação heterogênea (também conhecido como "método de floculação miscelânea"). Um método baseado no princípio de que partículas com cargas opostas na superfície podem se atrair e se aglomerar. Se o diâmetro de um tipo de partícula for muito menor que o diâmetro de outra partícula carregada, então, durante o processo de aglomeração, a partícula pequena irá adsorver na superfície externa da partícula grande para formar um revestimento.

7. Método de revestimento por microemulsão. Primeiro, o núcleo de microágua fornecido pela microemulsão W/O (água em óleo) é usado para preparar o pó ultrafino a ser revestido e, em seguida, o pó é revestido e modificado por polimerização em microemulsão.

8. Método de nucleação não uniforme. De acordo com a teoria do processo de cristalização LAMER, a camada de revestimento é formada usando a nucleação heterogênea e o crescimento de partículas modificadoras na matriz de partículas revestidas.

9. Método de galvanoplastia. Refere-se ao processo de precipitação de metal por método químico sem corrente externa, incluindo método de deslocamento, método de galvanização por contato e método de redução.

10. Método do fluido supercrítico. É uma nova tecnologia ainda em estudo. Em condições supercríticas, a redução da pressão pode levar à supersaturação, e altas taxas de supersaturação podem ser alcançadas, permitindo que solutos sólidos cristalizem a partir de soluções supercríticas.

11. Método de deposição de vapor químico. A uma temperatura relativamente alta, o gás misturado interage com a superfície do substrato, decompondo alguns componentes no gás misturado e formando um revestimento de metal ou composto no substrato.

12. Método de alta energia. O método de revestimento de nanopartículas usando raios infravermelhos, raios ultravioleta, raios γ, descarga corona, plasma, etc., é referido coletivamente como métodos de alta energia. O método de alta energia geralmente usa algumas substâncias com grupos funcionais ativos para obter revestimento na superfície de nanopartículas sob a ação de partículas de alta energia.

13. Método de pirólise por spray. O princípio do processo é pulverizar a solução mista de vários sais contendo os íons positivos necessários na névoa e enviá-la para a câmara de reação aquecida à temperatura definida e gerar partículas finas de pó composto através da reação.

Quais são as técnicas de classificação para pós ultrafinos?

O pó ultrafino não é apenas a base para a preparação de materiais estruturais, mas também um material com funções especiais. campo é obrigatório. Com a aplicação de pó ultrafino na indústria moderna cada vez mais amplamente, a posição da tecnologia de classificação de pó no processamento de pó torna-se cada vez mais importante.

1. O significado da classificação

No processo de pulverização, apenas uma parte do pó geralmente atende aos requisitos de tamanho de partícula. Se os produtos que atingiram os requisitos não forem separados no tempo e depois pulverizados junto com os produtos que não atendem aos requisitos de tamanho de partícula, isso causará desperdício de energia e esmagamento excessivo de alguns produtos.

Além disso, depois que as partículas são refinadas até certo ponto, o fenômeno de esmagamento e aglomeração aparecerá, e até mesmo o processo de esmagamento se deteriorará devido à maior aglomeração de partículas. Por isso, no processo de preparação do pó ultrafino, é necessário classificar o produto. Por um lado, o tamanho de partícula do produto é controlado para estar dentro da faixa de distribuição necessária; Em seguida, esmague para melhorar a eficiência de trituração e reduzir o consumo de energia.

Com a melhoria da finura do pó necessária e o aumento da produção, a dificuldade da tecnologia de classificação está ficando cada vez maior. O problema da classificação do pó tornou-se a chave para restringir o desenvolvimento da tecnologia do pó e é uma das tecnologias básicas mais importantes na tecnologia do pó. um. Portanto, a pesquisa em tecnologia e equipamentos de classificação de pó ultrafino é muito necessária.

2. O princípio da classificação

A classificação em um sentido amplo é dividir as partículas em várias partes diferentes, usando as diferentes características de tamanho de partícula, densidade, cor, forma, composição química, magnetismo e radioatividade. A classificação em sentido estrito é baseada no fato de que partículas de diferentes tamanhos de partícula são submetidas à força centrífuga, gravidade, força inercial, etc. no meio (geralmente ar e água), resultando em diferentes trajetórias de movimento, de modo a realizar o classificação de partículas de diferentes tamanhos de partícula.

3. Classificação dos classificadores

De acordo com o meio utilizado, pode ser dividido em classificação seca (o meio é ar) e classificação úmida (o meio é água ou outros líquidos). A característica da classificação seca é que o ar é usado como fluido, o que é relativamente barato e conveniente, mas tem duas desvantagens. Uma é que é fácil causar poluição do ar e a outra é que a precisão da classificação não é alta. A classificação úmida usa líquido como meio de classificação e há muitos problemas de pós-processamento, ou seja, o pó classificado precisa ser desidratado, seco, disperso e tratamento de águas residuais, etc., mas possui as características de alta precisão de classificação e nenhuma poeira explosiva.

De acordo com o fato de ter partes móveis, pode ser dividido em duas categorias:

(1) Classificador estático: Não há partes móveis no classificador, como classificador de gravidade, classificador de inércia, separador de ciclone, classificador de fluxo de ar espiral e classificador de jato, etc. Este tipo de classificador tem uma estrutura simples, não requer energia e tem baixo custo operacional. A operação e a manutenção são mais convenientes, mas a precisão da classificação não é alta, portanto, não é adequada para classificação de precisão.

(2) Classificador dinâmico: Existem partes móveis no classificador, principalmente referentes a vários classificadores de turbina. Esse tipo de classificador tem estrutura complexa, requer energia e consome muita energia, mas possui alta precisão de classificação e é fácil de ajustar o tamanho de partícula do classificador. Desde que a velocidade de rotação do impulsor seja ajustada, o tamanho da partícula de corte do classificador pode ser alterado, o que é adequado para classificação de precisão.

Aplicação de pó de talco em plásticos de engenharia

O pó de talco é um mineral natural branco, escamoso, de alta proporção, inorgânico e inerte. É amplamente utilizado em PP, PA, liga PC/ABS, PBT, LCP e outros plásticos de engenharia. Tem redução de custo de enchimento de carbonato de cálcio semelhante e função dupla reforçada com fibra de vidro. O pó de talco tem a capacidade de aumentar a temperatura HDT dos produtos, o módulo de flexão dos produtos de paredes finas e reduzir o coeficiente de expansão linear CLTE, etc. É amplamente utilizado em indústrias como automóveis, eletrodomésticos e embalagens de alimentos.

A estrutura cristalina do talco é em camadas, que tende a ser facilmente dividida em escamas e possui propriedades especiais como lubricidade, antiaderente, auxiliar de fluxo, não absorvente e inércia química. O pó de talco ultrafino é processado a partir de minerais naturais por meio de vários processos, como mineração, seleção grosseira, seleção fina, trituração, moagem grossa, moagem por fluxo de ar, etc. pó de talco ao mais alto grau.

1) Os produtos preenchidos com pó de talco ultrafino têm alto módulo de flexão e são adequados para peças de alta rigidez.

2) A modificação de preenchimento tem melhor estabilidade dimensional, melhor capacidade de controle de relação de aspecto e desempenho antiempenamento é obviamente melhor do que a fibra de vidro.

3) O micropó de talco pode ser usado como um agente de nucleação inorgânico, auxiliando com um agente de nucleação orgânico para obter um efeito de nucleação e aumentar a temperatura de HDT.

4) Cumpra os requisitos da FDA, ROHS e outros regulamentos e atenda ao limite de que o pó de talco não contém amianto (o Centro Internacional de Pesquisa do Câncer IARC lista "talco contendo amianto" como cancerígeno)

Aplicação de pó de talco em TPO

Nas mesmas condições experimentais, altere o tipo de EPDM/POE, o conteúdo do agente de endurecimento e selecione produtos de pó de talco de diferentes espessuras para avaliar a resistência completa do TPO modificado, a resistência ao impacto entalhado à temperatura ambiente e baixa temperatura, e temperatura HDT e O desempenho do encolhimento linear do material. A seguir está o índice de tamanho de partícula dos produtos em pó de talco Yimifabi que são usados rotineiramente no mercado.

O pó de talco ultrafino tem uma estrutura mais escamosa, que pode fortalecer melhor os plásticos TPO, dotar os produtos TPO com baixa taxa de encolhimento, melhorar a estabilidade dimensional dos produtos e ser usado para produzir produtos de "paredes finas", para que os produtos possam ser projetados Dimensões mais finas e precisas.

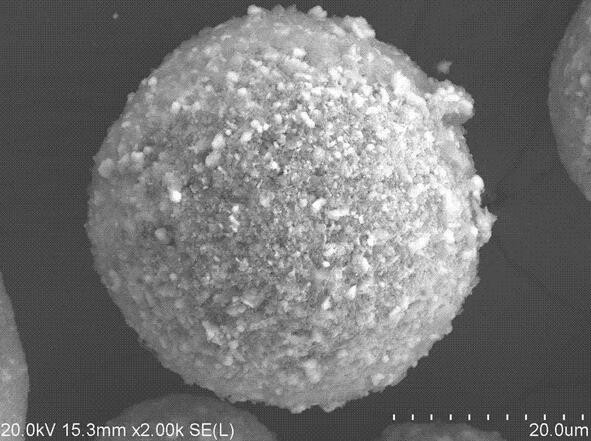

Efeito do pó na condutividade térmica da cerâmica de alumina

No processo de preparação de materiais cerâmicos, a preparação do pó é um elo muito importante, e o desempenho do pó determina diretamente o desempenho do produto cerâmico acabado. O desempenho do pó depende principalmente da distribuição do tamanho das partículas e da morfologia microscópica do pó.

A distribuição do tamanho de partícula do pó afeta principalmente o tamanho do grão e o desempenho de sinterização dos materiais cerâmicos. Os pesquisadores estudaram o efeito da distribuição do tamanho de partícula do pó na densidade do material cerâmico de alumina, e os resultados mostraram que a cerâmica de alumina com uma densidade de quase 99% pode ser preparada independentemente do uso de partículas largas ou estreitas pó de distribuição de tamanho e seu tamanho de grão pode ser mantido. Em cerca de 1 μm, no entanto, uma distribuição de tamanho de partícula mais ampla pode aumentar a densidade do corpo verde compactado em pó, permitindo que o material sofra um processo de densificação com uma taxa de encolhimento menor. A principal razão é que as partículas grandes no pó com uma ampla distribuição de tamanho de partícula irão formar mais vazios, que são preenchidos com partículas finas durante o processo de moldagem.

Os pesquisadores conduziram um estudo mais aprofundado sobre isso. Eles dividiram a sinterização em três estágios: inicial, intermediário e final. O pó com uma distribuição de tamanho de partícula mais ampla aumenta a densidade do corpo verde e acelera a taxa de densificação da cerâmica no estágio inicial de sinterização. Além disso, no estágio intermediário da sinterização, o pó com ampla distribuição de tamanho de partícula aumenta a taxa de crescimento do grão, e os poros de isolamento fechados no material são incorporados na matriz granular maior, por isso tem melhor sinterabilidade e ajuda a manter um alta velocidade de sinterização no estágio posterior da sinterização. No entanto, uma distribuição de tamanho de partícula mais ampla levará a uma diferença na densificação devido ao acúmulo de partículas locais do material. Mesmo quando a distribuição de tamanho de partícula excede um certo tamanho, o tamanho de grão do corpo sinterizado será muito grande e a estrutura de poros ficará mais grosseira. A fim de obter cerâmicas de alumina altamente densificadas, a seleção dos métodos de moldagem e sinterização desempenha um papel fundamental na seleção da distribuição do tamanho das partículas do pó. Portanto, a distribuição granulométrica do pó tem grande influência na densidade do material cerâmico, que por sua vez determina a condutividade térmica da cerâmica.

O pó de alumina com forma regular terá um grande impacto no desempenho dos materiais cerâmicos durante o processo de sinterização. Os pesquisadores acreditam que o pó com tamanho de partícula razoável e gradação de partícula pode ser granulado adicionando um aglutinante ao pó. Torná-lo mais fluido terá um impacto positivo na moldagem e sinterização subsequentes. Entre eles, o processo de granulação é fazer com que o pó adquira uma forma esférica sob a ação do aglutinante, o que também mostra indiretamente que a alumina esférica desempenha um papel positivo na melhoria da densidade da cerâmica durante o processo de moldagem e sinterização.

Portanto, pode-se constatar que o desempenho (morfologia e tamanho de partícula) do pó afeta o desempenho da sinterização da cerâmica, o que também significa que a condutividade térmica da cerâmica é inseparável dela. Após a moldagem e sinterização, o pó em flocos apresenta menor densidade e maior porosidade. , os pesquisadores especularam preliminarmente que sua condutividade térmica não é alta; e o pó esférico de alumina pode produzir cerâmica transparente de alta densidade, portanto, pode-se julgar que o uso de pó esférico para preparar cerâmica termicamente condutora é uma escolha adequada.

Processo de Classificação de Pó Superfino

As matérias-primas em pó ultrafino não são apenas a base para a preparação de materiais estruturais. Com a aplicação de pó ultrafino na indústria moderna cada vez mais amplamente, a posição da tecnologia de classificação de pó ultrafino no processamento de pó torna-se cada vez mais importante.

Atualmente, é difícil para o pó ultrafino produzido por métodos mecânicos atingir o tamanho de partícula necessário por meio de trituração mecânica de uma só vez, e o produto geralmente está em uma grande faixa de distribuição de tamanho de partícula. No uso de vários campos industriais modernos, muitas vezes é necessário que os produtos em pó ultrafino estejam em uma determinada faixa de distribuição de tamanho de partícula.

Atualmente, o método de classificação mais comum é baseado no campo gravitacional e no campo de força centrífuga.

O princípio de graduação do campo gravitacional é a teoria mais antiga, clássica e relativamente perfeita, e sua base teórica é baseada na lei de Stokes em estado de fluxo laminar. No processo de classificação, assume-se que o campo de fluxo é realizado em um estado de fluxo laminar, e as partículas sólidas ultrafinas são assumidas como esféricas e livres para se estabelecer no meio. Estes são bastante diferentes da situação real. No campo de força centrífuga, as partículas podem obter uma aceleração centrífuga muito maior do que a aceleração da gravidade, então a velocidade de sedimentação da mesma partícula no campo centrífugo é muito maior do que no campo gravitacional, ou seja, mesmo partículas menores podem obter maior velocidade de sedimentação.

Além disso, a classificação de pó ultrafino pode ser dividida em classificação seca e classificação úmida de acordo com o meio utilizado. A característica da classificação seca é que o ar é usado como fluido, o que é barato e conveniente, mas tem duas desvantagens. Uma é que é fácil causar poluição do ar e a outra é que a precisão da classificação não é alta. A classificação úmida usa líquido como meio de classificação e há muitos problemas de pós-processamento, ou seja, o pó classificado precisa ser desidratado, seco e disperso para tratamento de águas residuais, etc., mas possui as características de alta precisão de classificação e nenhuma poeira explosiva.

De acordo com diferentes meios de fluido, pode ser dividido em classificação seca e classificação úmida. Na classificação seca, pode ser dividido em tipo de gravidade, tipo centrífugo e tipo inercial de acordo com diferentes princípios de classificação.

1. Classificador superfino de gravidade

O classificador ultrafino de gravidade é usado para classificar partículas com diferentes tamanhos de partícula no campo gravitacional em diferentes velocidades de sedimentação. Existem dois tipos de classificadores de gravidade: tipo de fluxo horizontal e tipo de fluxo vertical.

2. Classificador de inércia

As partículas têm uma certa quantidade de energia cinética quando se movem e, quando a velocidade de movimento é a mesma, quanto maior a massa, maior a energia cinética, ou seja, maior a inércia do movimento. Quando eles são submetidos à ação de mudar sua direção de movimento, diferentes trajetórias de movimento serão formadas devido à diferença de inércia, de modo a realizar a classificação de partículas grandes e pequenas. Atualmente, o tamanho de partícula de classificação deste classificador pode chegar a 1 μm. Se a aglomeração de partículas e a existência de correntes parasitas na câmara de classificação puderem ser efetivamente evitadas, espera-se que o tamanho da partícula de classificação atinja o nível submicrométrico, e a precisão e a eficiência da classificação serão significativamente melhoradas.

3. Classificador centrífugo

Os classificadores centrífugos são um tipo de classificadores ultrafinos que foram desenvolvidos até agora porque são fáceis de gerar um campo de força centrífuga muito mais forte que o campo gravitacional. De acordo com os diferentes padrões de fluxo no campo de força centrífuga, ele pode ser dividido em dois tipos: tipo de vórtice livre e tipo de vórtice forçado.

4. Classificador a jato

Comparado com outros classificadores, o classificador a jato possui as seguintes características:

(1) Não há partes móveis na parte de nivelamento, a carga de trabalho de manutenção é pequena e o trabalho é confiável.

(2) O jato de jato pode fazer com que o pó obtenha uma boa pré-dispersão.

(3) Uma vez dispersas as partículas, elas entram imediatamente no classificador para classificação rápida, evitando ao máximo a aglomeração secundária das partículas.

(4) Produtos de vários níveis podem ser obtidos, e o tamanho de partícula de cada nível pode ser ajustado de forma flexível através do ângulo da lâmina de classificação e da pressão de saída.

(5) Alta eficiência de classificação e granularidade de classificação.