8 dos pós cerâmicos mais populares atualmente

Cerâmicas avançadas têm excelentes propriedades mecânicas, acústicas, ópticas, térmicas, elétricas, biológicas e outras, e podem ser vistas em todos os lugares em campos de tecnologia de ponta, como aeroespacial, informação eletrônica, biomedicina e fabricação de equipamentos de ponta. Existem muitos tipos de cerâmicas, e cerâmicas com diferentes composições possuem características próprias, como a resistência à oxidação das cerâmicas de alumina, a alta resistência e resistência à corrosão elétrica das cerâmicas de nitreto de silício, a alta tenacidade e biocompatibilidade das cerâmicas de zircônia, etc.

Alumina de alta pureza

A alumina de alta pureza tem as vantagens de alta pureza, alta dureza, alta resistência, resistência a altas temperaturas, resistência ao desgaste, bom isolamento, propriedades químicas estáveis, desempenho moderado de encolhimento em alta temperatura, etc. pó. Com propriedades ópticas, elétricas, magnéticas, térmicas e mecânicas, é um dos materiais de alta qualidade e de maior valor agregado e o mais utilizado na química moderna. Como uma categoria representativa de produtos de alumina de alto desempenho, a alumina de alta pureza é amplamente utilizada em indústrias de alta tecnologia e de ponta, como materiais fluorescentes, cerâmica transparente, dispositivos eletrônicos, novas energias, materiais catalíticos e materiais aeroespaciais.

Boemita

Boehmite contém uma água cristalina com a fórmula química γ-Al2O3·H2O ou γ-AlOOH, que é um tipo de hidrato de óxido de alumínio.

Nitreto de alumínio

Com base no desenvolvimento atual de chips eletrônicos cujo desempenho abrangente está cada vez maior e cujo tamanho geral está cada vez menor, a densidade do fluxo de calor exibida durante o processo de trabalho dos chips eletrônicos também aumentou significativamente. Portanto, a seleção de materiais e processos de embalagem apropriados e a melhoria das capacidades de dissipação de calor dos dispositivos tornaram-se gargalos técnicos no desenvolvimento de dispositivos de energia. Os próprios materiais cerâmicos têm propriedades como alta condutividade térmica, boa resistência ao calor, alto isolamento, alta resistência e combinação térmica com materiais de chip, tornando-os muito adequados como substratos de embalagem de dispositivos de energia.

Nitreto de silício

Atualmente, o nitreto de silício é usado principalmente como material cerâmico, e a cerâmica de nitreto de silício é um material-chave indispensável na tecnologia industrial, especialmente na tecnologia de ponta.

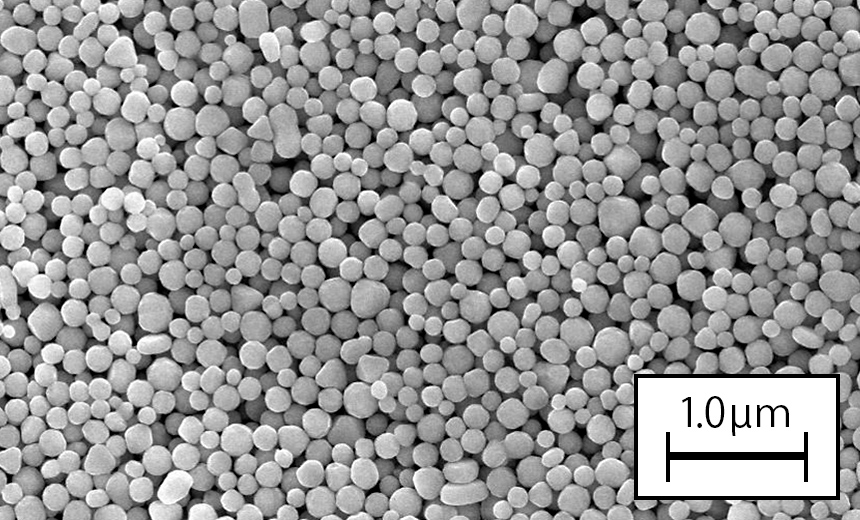

Alumina esférica

Entre muitos materiais em pó termicamente condutores, a alumina esférica depende de sua alta condutividade térmica, alto coeficiente de enchimento, boa fluidez, tecnologia madura, especificações ricas e relativamente razoável. O preço se tornou a categoria de pó condutor térmico mais popular no campo de condutividade térmica de alta qualidade na indústria de pó condutor térmico.

Titanato de bário

O titanato de bário (BaTiO3) é uma estrutura de perovskita do tipo ABO3. Desde que as excelentes propriedades dielétricas da cerâmica de titanato de bário foram descobertas na primeira metade do século 20, ela tem sido usada como material dielétrico para capacitores. Atualmente é o material dielétrico mais comumente usado. Um dos pós cerâmicos eletrônicos mais comuns também é o material original para a fabricação de componentes eletrônicos, por isso é chamado de "espinha dorsal da indústria de cerâmica eletrônica".

Zircônia nanocomposta

A zircônia nanocomposta é um tipo de zircônia que pode manter a fase tetragonal ou cúbica à temperatura ambiente após a adição de estabilizadores. Os estabilizadores são principalmente óxidos de terras raras (Y2O3, CeO2, etc.) e óxidos de metais alcalino-terrosos (CaO, MgO, etc.)).

Carboneto de silício de alta pureza

Os materiais de carboneto de silício podem ser divididos principalmente em duas categorias: cerâmicos e monocristalinos. Por ser um material cerâmico, seus requisitos de pureza não são muito rígidos nos campos de aplicação geral.

Processo de modificação da superfície do pó

A modificação da superfície do pó também é chamada de modificação da superfície do pó. Com o desenvolvimento de novas tecnologias modernas, novos processos e novos materiais, os materiais compósitos funcionais têm um impacto vital. A modificação de superfície é a mudança proposital das propriedades físicas e químicas de uma determinada superfície de material por meio de métodos físicos, químicos, mecânicos e outros, como estrutura de superfície e grupos funcionais, energia superficial, propriedades elétricas, propriedades ópticas, propriedades de adsorção e reatividade, etc. • Alcançar compatibilidade, dispersão e melhoria abrangente de desempenho entre diferentes materiais. Este artigo discute brevemente o processo de engenharia de modificação superficial de pós inorgânicos.

Os processos de modificação de superfície são divididos principalmente em três categorias: processo seco, processo úmido e processo composto. Aqui nos concentramos nos dois primeiros processos.

Modificação a seco

O processo de modificação a seco significa que o pó é sempre mantido seco e é disperso, revestido, acoplado, etc. Existem processos de produção contínuos e processos de produção intermitentes, e o processo é simples e flexível.

O efeito de modificação do processo de modificação a seco está relacionado principalmente ao formato do impulsor, velocidade de rotação, temperatura, taxa de enchimento, tempo de mistura, método de adição e quantidade de modificador, etc. conseguir uma mistura uniforme. A taxa de enchimento afeta diretamente o funcionamento de todo o material do equipamento. Se houver muita taxa de enchimento, não haverá espaço para movimento no interior. Se a taxa de enchimento for muito baixa, as lâminas não poderão entrar em contato total com o material e o material não poderá atingir a energia cinética necessária. Geralmente, a superfície do pó inorgânico requer uma certa temperatura para adsorver ou reagir com o modificador para obter o efeito de modificação.

O processo de produção contínua a seco refere-se ao processo de produção de adição contínua de materiais e adição contínua de modificadores.

O hospedeiro de modificação deste processo geralmente alimenta materiais por meio de medição, incluindo um dispositivo de alimentação modificador, principalmente por meio de medição de perda de peso, medição de vazão, medição de pressão, etc. O modificador não precisa ser diluído, o pó e o modificador são bem dispersos, e o tempo de modificação relativo é curto. Devido ao processo automático ou semiautomático contínuo, a intensidade de trabalho é baixa, a eficiência da produção é alta e é adequada para produção industrial em larga escala. Devido à alimentação contínua, a troca de materiais é inflexível e não é adequada para produção de pequenos volumes e trocas frequentes de materiais.

O efeito de modificação da superfície do pó não está apenas relacionado ao tamanho das partículas, mas também é afetado por muitos fatores. Diferentes modificadores devem ser selecionados para diferentes sistemas.

Efeito da tecnologia de moagem ultrafina em pós biológicos

Os campos de aplicação da tecnologia de moagem ultrafina e equipamentos para pós estão se tornando cada vez mais extensos. Devido ao rápido desenvolvimento de várias indústrias, os requisitos para as propriedades físicas e químicas dos pós, como o tamanho das partículas, estão cada vez mais elevados. Pós que atendem às propriedades físicas exigidas muitas vezes podem trazer melhor experiência e valor agregado ao produto. A tecnologia de moagem ultrafina foi desenvolvida para se adaptar ao desenvolvimento da alta tecnologia moderna e é amplamente utilizada em alimentos, medicina tradicional chinesa e outros campos de processamento.

Tecnologia de moagem ultrafina

A tecnologia de moagem ultrafina teve origem na década de 1970. Refere-se a uma nova tecnologia de processamento que utiliza métodos de processamento mecânico, como impacto, colisão, cisalhamento, moagem, dispersão, classificação e revestimento de superfície para esmagar materiais até o nível de mícron; especificamente, refere-se ao uso de máquinas ou à tecnologia operacional de uso de energia fluida para superar a coesão interna de sólidos e esmagar materiais de 0,5-5 mm em pós ultrafinos com um diâmetro inferior a 10 μm.

Tipos de tecnologia de moagem ultrafina

Atualmente, existem dois tipos de tecnologias de micronização: método de britagem física e método de síntese química. Os métodos de pulverização física incluem o método da fase sólida, o método da fase líquida e o método da fase gasosa. Eles dependem principalmente da ação mecânica de equipamentos comumente usados, como moinhos de bolas, pulverizadores de impacto, pulverizadores a jato e pulverizadores ultrafinos de vibração de alta frequência, ou usam alta pressão e alta velocidade. impacto violento, colisão e forças de fricção entre si, esmagando assim o material. Esse método tem baixo custo e alto rendimento, sendo o principal meio de preparação de pó ultrafino. O método de síntese química usa moléculas, íons e átomos para sintetizar ainda mais pós de tamanho mícron, submícron ou mesmo nano. No entanto, o rendimento é baixo, o custo de processamento é alto e a faixa de aplicação é estreita.

O princípio da moagem ultrafina

Para a moagem ultrafina de materiais medicinais chineses e alimentos saudáveis, refere-se principalmente à moagem ultrafina no nível da célula (conhecida como quebra da parede celular). A quebra celular refere-se à operação de esmagamento com a finalidade de quebrar as paredes celulares dos materiais vegetais.

A moagem ultrafina é baseada no princípio da tecnologia micron. Com a ultramicronização das substâncias, seu arranjo molecular de superfície, estrutura de distribuição de elétrons e estrutura cristalina mudam, resultando em efeitos de superfície, efeitos de tamanho pequeno, efeitos quânticos e efeitos de tunelamento quântico macroscópico que os materiais a granel (granulares) não possuem, tornando assim Comparados com partículas macroscópicas, os produtos ultrafinos possuem uma série de excelentes propriedades físicas, químicas e de interface de superfície.

Efeito da tecnologia de moagem ultrafina em pós biológicos

A tecnologia de pulverização ultrafina processa matérias-primas em pós ultrafinos por meio de impacto, colisão, moagem e outros meios de materiais, de modo que suas propriedades físicas e químicas e funções estruturais sofrem certas alterações, incluindo o alto tamanho de partícula das matérias-primas em pó. Classificação de precisão e alterações na atividade de superfície.

(1) O impacto da moagem ultrafina na extração de ingredientes ativos do pó: melhorando a taxa de dissolução de ingredientes ativos, nutrientes, oligoelementos e outros ingredientes de matérias-primas. Ao comparar as taxas de dissolução do pó fino e do pó ultrafino de Astragalus pelo método de dissolução in vitro, descobriu-se que a dissolução do polissacarídeo de Astragalus está intimamente relacionada ao tamanho das partículas do pó; também foi estudado o impacto da tecnologia de moagem ultrafina nos ingredientes ativos de Rhodiola rosea, Ganoderma lucidum e outras matérias-primas.

(2) O efeito da moagem ultrafina na biodisponibilidade do pó: aumentando a digestão e absorção no corpo, melhorando a biodisponibilidade e melhorando a utilização do produto. A tecnologia de pulverização ultrafina pode reter os componentes bioativos das partículas de pó.

(3) O impacto da moagem ultrafina nas características de processamento do pó: melhora as características de processamento das matérias-primas, aumenta a utilização do material e economiza recursos. A pesquisa mostra que a moagem ultrafina pode melhorar significativamente sua capacidade de retenção de água em altas temperaturas, transparência e desempenho de sedimentação, ao mesmo tempo que reduz o tamanho das partículas.

A tecnologia de moagem ultrafina é amplamente utilizada em muitos campos

A tecnologia de moagem ultrafina é uma tecnologia de moagem que mói matérias-primas em nível mícron ou submícron e tem sido amplamente utilizada em muitos campos.

Atualmente, a tecnologia de moagem ultrafina inclui principalmente os seguintes métodos comuns.

Tecnologia de moagem ultrafina

Método de moagem: Use o meio de moagem no moinho de areia para girar e colidir com as matérias-primas em alta velocidade para esmagar as matérias-primas em níveis nanométricos. Especialmente para necessidades de britagem que exigem alta precisão e uniformidade, os moinhos de areia são mais comumente usados.

Peletizadora de alta pressão: usa alta pressão para pressionar as matérias-primas através de um molde com poros finos para obter a trituração. Este método é adequado para materiais que possuem requisitos especiais quanto ao formato e distribuição das partículas.

Método de energia de fluido de ar: As matérias-primas são quebradas pelo impacto e colisão do fluxo de ar de alta velocidade e, em seguida, classificadas e separadas por meio do classificador. Este método é adequado para ocasiões em que o tamanho das partículas e a precisão da classificação da britagem do material são altos.

O histórico da tecnologia de moagem ultrafina remonta ao desenvolvimento da moderna ciência química e de materiais.

Com o avanço da ciência e da tecnologia e o desenvolvimento da industrialização, as pessoas têm uma demanda crescente pela preparação de partículas finas. O escopo de aplicação da tecnologia de moagem ultrafina inclui novos materiais eletrônicos de energia, revestimentos, alimentos, cerâmica, medicamentos, cosméticos e muitos outros campos.

Campo de aplicação

No campo de novos materiais eletrônicos energéticos, a tecnologia de moagem ultrafina pode moer materiais eletrônicos até o nível nanométrico, aumentar a área de superfície e a reatividade dos materiais eletrônicos e melhorar o desempenho e a confiabilidade dos materiais.

A tecnologia de moagem ultrafina pode ser usada na preparação de materiais de baterias, materiais semicondutores, etc., e é de grande importância na promoção do desenvolvimento e inovação da indústria eletrônica.

Na área de alimentos, a tecnologia de moagem ultrafina pode moer matérias-primas alimentares até o nível de mícron, aumentar a uniformidade e o sabor do produto e melhorar a qualidade e o sabor dos alimentos.

A tecnologia de moagem ultrafina pode ser utilizada no preparo de café, condimentos, cacau em pó, especiarias, aditivos para bebidas de chá, cereais e outros alimentos, e desempenha um papel importante na melhoria da competitividade dos produtos no mercado e na satisfação do cliente.

No campo de revestimentos e cerâmicas, a tecnologia de pulverização ultrafina pode esmagar pigmentos e cargas até o nível de mícron, aumentar a saturação da cor e a textura dos revestimentos e cerâmicas e melhorar o antienvelhecimento e a durabilidade dos produtos. A tecnologia de moagem ultrafina pode ser aplicada à preparação de revestimentos, cerâmicas e outros produtos e desempenha um papel importante na melhoria da qualidade do produto e dos efeitos de cor.

No campo da medicina, a tecnologia de moagem ultrafina pode moer matérias-primas de medicamentos até o nível nanométrico, aumentando assim a solubilidade do medicamento, melhorando a biodisponibilidade e alcançando uma liberação controlada e direcionada.

A tecnologia de moagem ultrafina pode ser aplicada a preparações sólidas orais, injeções, preparações de cápsulas, etc., desempenhando um papel fundamental no desenvolvimento e produção de medicamentos.

No campo dos cosméticos, a tecnologia de moagem ultrafina pode moer ingredientes ativos e pigmentos até o nível de mícron, aumentar a estabilidade e adsorção do produto e melhorar a permeabilidade e eficácia da pele.

A tecnologia de moagem ultrafina pode ser usada na preparação de produtos para a pele, cosméticos, batons, sombras e outros produtos, o que é de grande importância para melhorar a qualidade e o efeito do produto.

Atualmente, a tecnologia de moagem ultrafina no mercado atingiu um nível muito elevado. Ao otimizar a estrutura do equipamento e os parâmetros do processo, os modernos moedores ultrafinos podem alcançar maior eficiência de moagem, melhor controle do tamanho das partículas de moagem e menor consumo de energia.

Alguns moedores ultrafinos avançados também são equipados com sistemas de controle inteligentes para realizar operação e monitoramento automatizados, melhorando a eficiência e a estabilidade da produção.

A tecnologia de retificação ultrafina tem amplas perspectivas de aplicação. As tendências futuras de desenvolvimento se concentrarão principalmente na melhoria da eficiência da moagem e na precisão do controle do tamanho das partículas, no desenvolvimento de tecnologias de moagem mais ultrafinas com propriedades específicas e na pesquisa de métodos de preparação para produtos mais funcionais.

7 fluxos básicos de processo de moagem ultrafina

O processo mecânico de moagem ultrafina geralmente se refere ao processo de moagem e classificação para preparar a distribuição de tamanho de partícula d97≤10μm, que é dividido em método seco e método úmido. A operação da unidade de moagem ultrafina (ou seja, moagem ultrafina de um estágio) atualmente usada na indústria tem os seguintes fluxos de processo:

Processo de abertura

Geralmente, moinhos de fluxo de ar, como tipo plano ou de disco, tipo tubo circulante, etc. costumam usar esse processo de circuito aberto porque têm função de autoclassificação. Além disso, este processo é frequentemente usado para retificação ultrafina intermitente.

A vantagem desse fluxo de processo é que o processo é simples. Porém, para moedores ultrafinos que não possuem a função de autoclassificação, por não haver classificador neste processo, os produtos em pó ultrafinos qualificados não podem ser separados no tempo. Portanto, a faixa de distribuição de tamanho de partícula de produtos em geral é ampla.

Processo de circuito fechado

Este processo consiste em um classificador e um moedor ultrafino formando um sistema de circuito fechado de classificação ultrafina de britagem fina. Este processo é frequentemente usado em operações de britagem contínua de moinhos de bolas, moinhos agitadores, moinhos de impacto mecânico de alta velocidade, moinhos vibratórios, etc.

Sua vantagem é que ele pode separar produtos em pó ultrafinos qualificados em tempo hábil, reduzindo assim a aglomeração de partículas finas e melhorando a eficiência das operações de britagem ultrafina.

Processo de abertura com pré-classificação

Nesse processo, os materiais são classificados antes de entrar no moedor ultrafino, e os materiais de granulação fina são usados diretamente como produtos em pó ultrafino. Os materiais de granulação grossa entram então no moedor ultrafino para trituração.

Quando a alimentação contém uma grande quantidade de pó ultrafino qualificado, o uso deste processo pode reduzir a carga no britador, reduzir o consumo de energia por unidade de produto em pó ultrafino e melhorar a eficiência operacional.

Processo de circuito fechado com pré-classificação

Essa operação combinada não apenas ajuda a melhorar a eficiência da britagem e reduzir o consumo de energia por unidade de produto, mas também controla a distribuição do tamanho das partículas do produto.

Este fluxo de processo também pode ser simplificado para apenas uma niveladora, ou seja, a mesma niveladora é utilizada para pré-classificação e inspeção e classificação.

Processo de abertura com classificação final

A característica desse processo de britagem é que um ou mais classificadores podem ser instalados após o britador para obter dois ou mais produtos com diferentes finuras e distribuição granulométrica.

Processo de abertura com pré-classificação e classificação final

A essência deste fluxo de processo pode não apenas pré-separar alguns produtos qualificados de granulação fina para reduzir a carga do britador, mas também o equipamento de classificação final pode obter dois ou mais produtos com diferentes finuras e distribuição de tamanho de partícula.

O número de etapas de britagem depende principalmente do tamanho das partículas das matérias-primas e da finura necessária do produto. Para matérias-primas com tamanhos de partículas relativamente grossos, pode-se usar um processo de britagem fina ou moagem fina e, em seguida, britagem ultrafina. Geralmente, as matérias-primas podem ser trituradas até 74 μm ou 43 μm e então um processo de britagem ultrafino pode ser usado.

Para materiais que exigem tamanho de partícula muito fino e são fáceis de aglomerar, um processo de britagem ultrafina de vários estágios em série pode ser usado para melhorar a eficiência operacional. Porém, de modo geral, quanto mais etapas de britagem, mais complexo será o processo.

O papel do pó ultrafino em concretos refratários

A principal função do pó ultrafino em concretos refratários é melhorar as propriedades de enchimento e melhorar as propriedades de construção. Além disso, à medida que o desempenho de fluxo do concreto aumenta, a densidade aparente também aumentará.

Depois de adicionar pó ultrafino aos concretos refratários, a porosidade aparente diminui enquanto a resistência aumenta significativamente. Outras propriedades de alta temperatura também serão melhoradas em conformidade. O papel do pó ultrafino é inseparável dos aditivos. Somente escolhendo o tipo certo de pó ultrafino e aditivos e usando a quantidade certa eles poderão desempenhar seu papel máximo.

O mecanismo de ação do pó ultrafino é complexo, porque diferentes variedades de pó ultrafino possuem diferentes mecanismos de ação. Porém, a quantidade de pó ultrafino não pode ultrapassar 7%. Se ultrapassar 7%, haverá mais do que suficiente para preencher as lacunas. O pó ultrafino restante exigirá grande quantidade de água e não será denso, mas não haverá alteração nos poros. Se a dosagem for controlada para menos de 5%, as lacunas do concreto serão preenchidas, o consumo de água será grande, a densidade de volume será pequena e os poros aparentes serão elevados. Portanto, a melhor faixa de utilização está entre 5-7%.

Na verdade, a função do pó ultrafino é preencher. A densidade aparente dos concretos refratários tradicionais é relativamente grande e muitos poros serão preenchidos pelo excesso de água. Depois que a água for removida, os poros permanecerão. Quando o pó ultrafino é adicionado, os poros serão preenchidos com pó ultrafino. Preenchimento, uma quantidade muito pequena de microporos é preenchida com água. Desta forma, quando o concreto refratário é misturado, a quantidade de água é reduzida. Após a moldagem e desmoldagem, a água será descarregada e os poros restantes serão muito menores. Em outras palavras, a adição de pó ultrafino reduzirá a quantidade de água adicionada, aumentará a densidade aparente do concreto e reduzirá a porosidade.

Resumindo, o efeito de enchimento do pó ultrafino é melhor do que o do pó de sílica em concretos refratários, e a dosagem também é menor. A atividade de distribuição de tamanho de partícula do pó ultrafino a-Al2O3 é melhor que a do Sio2, porque a proporção de pó ultrafino inferior a 1 μm é responsável por 96,5%, enquanto o Sio2 ativo é de apenas 69%. A finura, forma e atividade do pó ultrafino são mais fortes do que a sílica ativa Sio2. .

Qual equipamento é mais adequado para moagem ultrafina de volastonita em forma de agulha?

Wollastonita é um mineral metassilicato de cálcio. Pó de agulha de wollastonita ultrafino com alta proporção tem valor de aplicação extremamente alto na indústria. A chave para melhorar a proporção de aspecto dos produtos de volastonita No processo de pulverização, a estrutura cristalina original dos minerais é mantida através da adoção de um método de pulverização adequado.

Atualmente, o equipamento usado para moagem ultrafina de pó de agulha de wollastonita inclui principalmente moinhos de impacto mecânico, moinhos a jato (planos, circulantes, de impacto, leito fluidizado, contra-jato), moinhos de agitação, moinhos Raymond, etc. , etc.

1. Moinho de agitação

No moinho agitador, o braço agitador funciona a uma certa velocidade para impulsionar o movimento do meio de moagem no cilindro, e o material é esmagado por fricção e impacto no meio de moagem. É difícil preparar pó de volastonita ultrafino em forma de agulha com um moinho agitador de mídia. A finura do produto triturado é inferior a 4 µm (ou mais fino) e a relação comprimento/diâmetro é pequena, mas a eficiência de britagem é alta.

2. Moagem vibratória

O moinho vibratório depende da vibração de alta frequência do cilindro para fazer com que o meio de moagem no cilindro colida violentamente e triture os materiais, fazendo com que os materiais desenvolvam gradualmente rachaduras por fadiga ou até mesmo quebras. 90% da finura do produto é inferior a 10 µm e sua relação comprimento/diâmetro é pequena.

3. Moinho Raymond

Quando o moinho Raymond está pulverizando, o material é submetido às principais forças de extrusão e atrito entre o rolo e o anel de moagem. O material de granulação fina é separado pelo analisador, e o material de granulação grossa retorna para ser triturado novamente. A finura do produto é de 30~50µm e a proporção de aspecto é de 5~10. O moinho Raymond aprimorado só pode tornar o produto de wollastonita mais fino e não é adequado para preparar pó de wollastonita com alta proporção de aspecto.

4. Triturador de impacto mecânico

A britagem por impacto mecânico utiliza um rotor de alta velocidade para dispersar os materiais na periferia da câmara de britagem. Eles são impactados ao mesmo tempo e são comprimidos, cisalhados e esmagados pela força inercial centrífuga e pelo atrito no espaço entre o estator e o rotor. O pó fino é transportado pelo fluxo de ar. Após sair da área de britagem, torna-se produto após ser classificado. A finura dos produtos triturados é geralmente de 10 a 30 µm e a proporção de aspecto é de cerca de 5 a 10.

5. Moinho a jato de ar

A britagem a jato de ar utiliza a pressão do ar comprimido para formar uma trajetória de fluxo de ar de alta velocidade na câmara de britagem, principalmente cisalhamento. Sua característica é fazer com que os materiais de wollastonita colidam e esfreguem uns contra os outros em alta velocidade para esmagar e proteger a morfologia do cristal de wollastonita. . A finura dos produtos triturados é geralmente de 5 a 15 µm e a proporção de aspecto é de cerca de 8 a 12. Surfactantes podem ser adicionados ao mesmo tempo para auxiliar na moagem, aumentando o rendimento do sistema de moagem por fluxo de ar em mais de 1,5 vezes.

Portanto, o moinho a jato de leito fluidizado é atualmente o equipamento de moagem ultrafino mais adequado para a preparação de produtos de wollastonita de alta proporção e é adequado para a produção de pó de wollastonita ultrafino em forma de agulha de malha 1250 (d97 ≤ 10 μm).

Moagem fina de pós de alto valor agregado

No ambiente de alta tecnologia atual, quase todos os produtos enfrentam padrões e requisitos mais elevados. A maioria dos produtos está em alguma forma de pó, como pó e líquido (pasta ou pasta), pó e gás (aerossol), pó e pó (pó misturado ou polímero preenchido). Como resultado, a tecnologia de manuseio de pó tornou-se um item essencial para muitos produtores de materiais.

Os métodos para produzir partículas finas podem ser alcançados através de reações químicas, mudanças de fase ou forças mecânicas, como moagem.

Matérias-primas cerâmicas avançadas, matérias-primas cerâmicas eletrônicas, materiais de células fotovoltaicas, minerais de quartzo e outros materiais minerais de dureza média e alta têm alta dureza, altos requisitos antipoluição, alta finura de pó e distribuição concentrada de tamanho de partícula, o que é um grande problema em o processo de moagem e classificação.

Os métodos seco e úmido são os dois métodos de trituração mais comuns e eficazes. Tradicionalmente, os moinhos de fluxo de ar são geralmente usados para moagem e classificação a seco, ou os moinhos de areia úmida são usados para moagem e depois desidratação, secagem e despolimerização. O primeiro processo consome muita energia, enquanto o último processo é complexo.

Atualmente, os equipamentos de pulverização ultrafina podem ser divididos em duas categorias: tipo mecânico e tipo fluxo de ar de acordo com seu princípio de funcionamento. O tipo mecânico é dividido em moinho de bolas, micropulverizador de impacto, moinho coloidal e pulverizador ultrassônico. Em comparação com a pulverização superfina mecânica comum, a pulverização a jato pode pulverizar materiais muito finamente e o tamanho das partículas é mais uniforme. Como o gás se expande no bico para esfriar, o processo de pulverização não gera calor, portanto o aumento da temperatura de pulverização é muito baixo. Esta característica é especialmente importante para pulverização ultrafina de materiais de baixo ponto de fusão e sensíveis ao calor. Sua desvantagem é que consome muita energia, geralmente considerada várias vezes maior do que outros métodos de britagem.

A tecnologia de pulverização ultrafina é amplamente utilizada na indústria alimentícia. Por exemplo, os subprodutos após o processamento de produtos agrícolas (como farelo de trigo, cascas de aveia, cascas de maçã, etc.) são ricos em vitaminas e oligoelementos. Como a finura das fibras trituradas convencionalmente afeta o sabor dos alimentos, é difícil para os consumidores aceitá-las. O uso da tecnologia de moagem ultrafina pode melhorar significativamente o sabor e a capacidade de absorção dos alimentos fibrosos por meio da micronização da fibra, aproveitando ao máximo os recursos alimentares e aumentando a nutrição dos alimentos. Depois que os vegetais são pulverizados ultrafinamente em baixa temperatura, todos os nutrientes são preservados, e a celulose é micronizada e aumenta a solubilidade em água, resultando em melhor sabor. Depois que as folhas do chá são pulverizadas, é mais benéfico para as proteínas, carboidratos, caroteno e parte das folhas do chá. Absorção mineral.

Equipamento de moagem ultrafina - Jet Mill

A tecnologia de moagem a jato é uma tecnologia de pulverização superfina que se desenvolveu rapidamente nos últimos anos. Devido às suas vantagens, como alta resistência ao esmagamento, tamanho de partícula fina, distribuição estreita, baixa poluição do produto e uso de gás inerte, é amplamente utilizado na medicina, matérias-primas químicas e tem sido amplamente utilizado na preparação de pós especiais. .

O moinho a jato deve acelerar o ar comprimido ou gás inerte através do bico e usar a energia do fluido elástico de alta velocidade (300 ~ 500 m / s) ou vapor superaquecido (300 ~ 400 ℃) para produzir partículas, gases e partículas, Existem fortes impactos, cisalhamentos, colisões, fricções, etc. entre as partículas e a parede e outros componentes. Ao mesmo tempo, sob a ação da força centrífuga da rotação do fluxo de ar ou combinada com o classificador, as partículas grossas e finas são classificadas para obter uma britagem ultrafina. equipamento. Como método comum de preparação de pós farmacêuticos, o moinho a jato é adequado para triturar antibióticos, enzimas, baixo ponto de fusão e outros medicamentos sensíveis ao calor.

Os tipos de pulverizadores a jato usados para preparação de pó farmacêutico incluem principalmente: pulverizador a jato de disco, pulverizador a jato de tubo circulante, pulverizador a jato alvo, pulverizador a jato de anel, pulverizador a jato de colisão, pulverizador a jato fluidizado Pulverizador de ar de colisão de leito.

Como o moinho a jato utiliza gás como energia cinética para obter a britagem, seu mecanismo de britagem é diferente de outros equipamentos mecânicos. Especificamente em:

01 Faixa estreita de distribuição de tamanho de partícula, tamanho médio de partícula fino

Durante o processo de pulverização, devido à força centrífuga do fluxo de ar do classificador de alta precisão, as partículas grossas e finas são automaticamente classificadas, de modo que o produto obtido possui uma faixa estreita de distribuição granulométrica e um tamanho médio de partícula fina. O D50 geralmente está entre 5 e 10 μm.

02 Boa forma de pó, alta pureza do produto

O pó produzido pelo moinho a jato tende a ser "esférico", a superfície da partícula é lisa, o formato é regular, a dispersibilidade é boa, o desgaste mecânico é pequeno durante o processo de pulverização e o produto obtido é de alta pureza.

03 Adequado para medicamentos sensíveis ao calor e de baixo ponto de fusão

O moinho a jato é acionado por ar comprimido. O fluxo de ar do jato de alta velocidade produz o efeito Joule-Thomson. O fluxo de ar colide adiabaticamente no bico, reduzindo assim a temperatura do sistema de pulverização e compensando o calor gerado pela colisão e fricção do medicamento. A temperatura ambiente na câmara de pulverização pode atingir dezenas de graus Celsius abaixo de zero, por isso é adequada para preparar medicamentos de baixo ponto de fusão e sensíveis ao calor.

04 Boa estanqueidade, sem poluição

Devido à boa estanqueidade do moinho a jato, o rendimento do produto é alto; todo o processo de britagem é realizado sob pressão negativa, e a britagem não vaza, portanto não polui o meio ambiente e pode ser operada em estado estéril.

05 Fácil de operar

O processo de britagem é contínuo, utilizando tecnologia de sistema de circulação fechada e tecnologia de controle automático, e é fácil de operar.

06 Operação on-line de britagem, mistura e secagem

O pulverizador a jato pode realizar operação on-line de pulverização, mistura e secagem, e também pode modificar simultaneamente o pó do medicamento, por exemplo, alguns medicamentos são pulverizados em líquido durante a pulverização, para revestimento de partículas e modificação de superfície.

No processo farmacêutico, os medicamentos em pó ultrafinos são geralmente obtidos por meio de cristalização de pó de mícron e esmagamento ultrafino. Tendo em vista as características dos medicamentos ultrafinos, como tamanho de partícula miniaturizado e purificação de alta qualidade, as principais máquinas adequadas para a britagem ultrafina de medicamentos incluem: triturador de impacto mecânico, moinho de bolas, moinho vibratório, moinho de agitação, moinho de bolas rotativo bidirecional, pulverizador de fluxo de ar, etc.

10 grandes mudanças após a moagem ultrafina de materiais em pó!

As diversas alterações que ocorrem nos materiais triturados durante o processo de britagem são insignificantes em comparação com o processo de britagem grossa, mas para o processo de britagem ultrafina, devido a razões como alta intensidade de britagem, longo tempo de britagem e grandes mudanças nas propriedades do material , parece importante. Essa mudança na estrutura cristalina e nas propriedades físicas e químicas do material triturado causada pela britagem mecânica ultrafina é chamada de efeito mecanoquímico do processo de britagem.

1. Mudanças no tamanho das partículas

Após a moagem ultrafina, a mudança mais óbvia no material em pó é o tamanho das partículas mais finas. De acordo com os diferentes tamanhos de partícula, os pós ultrafinos são geralmente divididos em: nível mícron (tamanho de partícula 1 ~ 30 μm), nível submícron (tamanho de partícula 1 ~ 0,1 μm) e nível nano (tamanho de partícula 0,001 ~ 0,1 μm).

2. Mudanças na estrutura cristalina

Durante o processo de britagem ultrafina, devido à força mecânica forte e duradoura, o material em pó sofre distorção da rede em vários graus, o tamanho do grão torna-se menor, a estrutura fica desordenada, substâncias amorfas ou amorfas são formadas na superfície, e até mesmo conversão policristalina . Essas alterações podem ser detectadas por difração de raios X, espectroscopia infravermelha, ressonância magnética nuclear, ressonância paramagnética eletrônica e calorimetria diferencial.

3. Mudanças na composição química

Devido à forte ativação mecânica, os materiais sofrem reações químicas diretamente sob certas circunstâncias durante o processo de britagem ultrafina. Os tipos de reação incluem decomposição, reação gás-sólido, líquido-sólido, sólido-sólido, etc.

4. Mudanças na solubilidade

Dissolução de quartzo em pó, calcita, cassiterita, corindo, bauxita, cromita, magnetita, galena, titanomagnetita, cinza vulcânica, caulim, etc. em ácido inorgânico após moagem fina ou moagem ultrafina. Tanto a velocidade quanto a solubilidade são aumentadas.

5. Mudanças nas propriedades de sinterização

6. Mudanças na capacidade de troca catiônica

Alguns minerais de silicato, especialmente alguns minerais de argila, como bentonita e caulim, apresentam mudanças óbvias na capacidade de troca catiônica após moagem fina ou moagem ultrafina.

7. Mudanças no desempenho e reatividade da hidratação

A moagem fina pode melhorar a reatividade dos materiais de hidróxido de cálcio, o que é muito importante na preparação de materiais de construção. Porque esses materiais são inertes ou não são ativos o suficiente para hidratação.

8. Mudanças elétricas

A moagem fina ou ultrafina também afeta as propriedades elétricas e dielétricas da superfície dos minerais. Por exemplo, depois que a biotita é impactada, triturada e moída, seu ponto isoelétrico e seu potencial eletrocinético de superfície (potencial Zeta) mudarão.

9. Mudanças na densidade

Após a moagem de zeólita natural (composta principalmente de clinoptilolita, mordenita e quartzo) e zeólita sintética (principalmente mordenita) em um moinho de bolas planetário, descobriu-se que a densidade dessas duas zeólitas mudou de forma diferente.

10. Mudanças nas propriedades de suspensões de argila e hidrogéis

A moagem úmida melhora a plasticidade e a resistência à flexão a seco da argila.

Em suma, além das propriedades das matérias-primas, tamanho das partículas de alimentação e tempo de britagem ou ativação, os fatores que afetam as alterações mecanoquímicas dos materiais também incluem tipo de equipamento, método de britagem, ambiente ou atmosfera de britagem, auxiliares de britagem, etc.