10 grandes mudanças após a moagem ultrafina de materiais em pó!

As diversas alterações que ocorrem nos materiais triturados durante o processo de britagem são insignificantes em comparação com o processo de britagem grossa, mas para o processo de britagem ultrafina, devido a razões como alta intensidade de britagem, longo tempo de britagem e grandes mudanças nas propriedades do material , parece importante. Essa mudança na estrutura cristalina e nas propriedades físicas e químicas do material triturado causada pela britagem mecânica ultrafina é chamada de efeito mecanoquímico do processo de britagem.

1. Mudanças no tamanho das partículas

Após a moagem ultrafina, a mudança mais óbvia no material em pó é o tamanho das partículas mais finas. De acordo com os diferentes tamanhos de partícula, os pós ultrafinos são geralmente divididos em: nível mícron (tamanho de partícula 1 ~ 30 μm), nível submícron (tamanho de partícula 1 ~ 0,1 μm) e nível nano (tamanho de partícula 0,001 ~ 0,1 μm).

2. Mudanças na estrutura cristalina

Durante o processo de britagem ultrafina, devido à força mecânica forte e duradoura, o material em pó sofre distorção da rede em vários graus, o tamanho do grão torna-se menor, a estrutura fica desordenada, substâncias amorfas ou amorfas são formadas na superfície, e até mesmo conversão policristalina . Essas alterações podem ser detectadas por difração de raios X, espectroscopia infravermelha, ressonância magnética nuclear, ressonância paramagnética eletrônica e calorimetria diferencial.

3. Mudanças na composição química

Devido à forte ativação mecânica, os materiais sofrem reações químicas diretamente sob certas circunstâncias durante o processo de britagem ultrafina. Os tipos de reação incluem decomposição, reação gás-sólido, líquido-sólido, sólido-sólido, etc.

4. Mudanças na solubilidade

Dissolução de quartzo em pó, calcita, cassiterita, corindo, bauxita, cromita, magnetita, galena, titanomagnetita, cinza vulcânica, caulim, etc. em ácido inorgânico após moagem fina ou moagem ultrafina. Tanto a velocidade quanto a solubilidade são aumentadas.

5. Mudanças nas propriedades de sinterização

6. Mudanças na capacidade de troca catiônica

Alguns minerais de silicato, especialmente alguns minerais de argila, como bentonita e caulim, apresentam mudanças óbvias na capacidade de troca catiônica após moagem fina ou moagem ultrafina.

7. Mudanças no desempenho e reatividade da hidratação

A moagem fina pode melhorar a reatividade dos materiais de hidróxido de cálcio, o que é muito importante na preparação de materiais de construção. Porque esses materiais são inertes ou não são ativos o suficiente para hidratação.

8. Mudanças elétricas

A moagem fina ou ultrafina também afeta as propriedades elétricas e dielétricas da superfície dos minerais. Por exemplo, depois que a biotita é impactada, triturada e moída, seu ponto isoelétrico e seu potencial eletrocinético de superfície (potencial Zeta) mudarão.

9. Mudanças na densidade

Após a moagem de zeólita natural (composta principalmente de clinoptilolita, mordenita e quartzo) e zeólita sintética (principalmente mordenita) em um moinho de bolas planetário, descobriu-se que a densidade dessas duas zeólitas mudou de forma diferente.

10. Mudanças nas propriedades de suspensões de argila e hidrogéis

A moagem úmida melhora a plasticidade e a resistência à flexão a seco da argila.

Em suma, além das propriedades das matérias-primas, tamanho das partículas de alimentação e tempo de britagem ou ativação, os fatores que afetam as alterações mecanoquímicas dos materiais também incluem tipo de equipamento, método de britagem, ambiente ou atmosfera de britagem, auxiliares de britagem, etc.

Aplicação de tecnologia de pó superfino para desenvolver recursos comestíveis

Com o desenvolvimento da tecnologia moderna, o processo apresenta requisitos cada vez mais elevados quanto ao tamanho das partículas do pó, e muitos materiais precisam ser triturados até o nível submícron ou nanômetro, o que não pode ser realizado pela tecnologia e equipamentos de britagem tradicionais. A tecnologia de pó ultrafino é desenvolvida com base nisso e envolve a preparação e aplicação de pó ultrafino e uma nova tecnologia relacionada a ele. Seu conteúdo de pesquisa inclui tecnologia de preparação de pó ultrafino, tecnologia de classificação, tecnologia de separação, tecnologia de secagem, tecnologia de mistura e homogeneização de transporte, tecnologia de modificação de superfície, tecnologia de compostos de partículas, tecnologia de detecção e aplicação, etc. e poucos defeitos, o pó ultrafino tem grande área de superfície específica, alta atividade superficial, rápida velocidade de reação química, alta solubilidade, baixa temperatura de sinterização, alta resistência do corpo sinterizado e bom desempenho de enchimento e reforço. E outras características e propriedades elétricas, magnéticas, ópticas exclusivas, etc., são amplamente utilizadas em cerâmicas de alto desempenho, esmaltes cerâmicos, microeletrônica e materiais de informação, plásticos, borracha e enchimentos compostos, lubrificantes e materiais lubrificantes de alta temperatura, abrasivos finos e moagem Indústrias de alta tecnologia e novos materiais, como agentes de polimento, enchimentos e revestimentos para fabricação de papel, materiais refratários avançados e materiais de isolamento térmico.

Aplicação de tecnologia de pó superfino para desenvolver recursos comestíveis

1 Processamento de grãos

A ligação glicosídica da farinha pode ser quebrada durante o processo superfino e é fácil de ser hidrolisada pela α-amilase, o que é benéfico para a fermentação. À medida que as partículas de farinha ficam menores, a área superficial torna-se maior, o que melhora a adsorção, atividade química, solubilidade e dispersibilidade do material, o que altera as propriedades físicas e químicas da farinha macroscópica. Wu Xuehui propôs que farinha com diferentes tamanhos de partículas pode ser usada para obter farinha com diferentes teores de proteína para atender às necessidades de diferentes produtos. A farinha processada em pó ultrafino melhorou significativamente o sabor e a absorção e utilização humana. Adicione pó de farelo de trigo, micropó de soja, etc. à farinha para transformar farinha de baixa qualidade em farinha rica em fibras ou proteínas.

2. Processamento profundo de produtos agrícolas e marginalizados

Nos últimos anos, os alimentos verdes à base de plantas tornaram-se o foco da atenção de países de todo o mundo, e os alimentos comestíveis à base de plantas são um recurso importante para a sobrevivência humana. Esta situação pode ser melhorada se for utilizada a tecnologia de pó ultrafino. Por exemplo, o primeiro passo no processamento profundo de caules e frutos de plantas comestíveis é atingir o objetivo de quebrar a parede celular e separar os componentes em vários graus, controlando a finura do esmagamento.

3. Alimentação funcional e saudável

A tecnologia de pó ultrafino pode ser amplamente utilizada em vários campos da indústria de alimentos saudáveis. De modo geral, o uso de meios de alta tecnologia de britagem ultrafina para esmagar matérias-primas de alimentos saudáveis em produtos ultrafinos com um tamanho de partícula inferior a 10 μm é chamado de alimento saudável ultrafino. Possui grande área superficial específica e porosidade, portanto possui forte adsorção e alta atividade.

4. Processamento de produtos aquáticos

Spirulina, algas, pérolas, tartarugas, cartilagem de tubarão e outros pós ultrafinos processados através de moagem ultrafina têm algumas vantagens únicas. O método tradicional de processamento do pó de pérola é a moagem de bolas por mais de dez horas, e o tamanho das partículas atinge várias centenas de malhas. No entanto, se as pérolas forem esmagadas instantaneamente a uma temperatura baixa de cerca de -67 ° C e sob condições estritas de fluxo de ar de purificação, pode ser obtido pó de pérola ultrafino com tamanho médio de partícula de 1,0 μm e D97 abaixo de 1,73 μm. Além disso, todo o processo de produção é livre de poluição. Em comparação com os métodos tradicionais de processamento de pó de pérola, os ingredientes ativos das pérolas são totalmente preservados e seu teor de cálcio chega a 42%. Pode ser usado como dieta medicinal ou aditivo alimentar para fazer alimentos nutritivos que complementam o cálcio.

Em resumo, a aplicação da tecnologia de pó ultrafino no processamento de alimentos tem o seguinte significado importante: (1) pode expandir a gama de utilização de recursos comestíveis e melhorar a qualidade dos alimentos; (2) pode melhorar a atividade biológica dos materiais; (4) Pode garantir a integridade da composição da matéria-prima; (5) Simplifique o processo de produção do produto e reduza o custo de produção.

A tecnologia de pó ultrafino tem uma ampla gama de utilizações na indústria alimentícia e desempenha um papel muito importante no desenvolvimento de novos recursos comestíveis e na melhoria da qualidade do produto.

Aplicação da Tecnologia de Pulverização Superfina no Processamento de Alimentos

A tecnologia Superfine Grinding (SG), como uma nova tecnologia que se desenvolveu rapidamente nos últimos 20 anos, é uma tecnologia de processamento profundo que combina mecânica mecânica e mecânica de fluidos para superar a coesão interna de objetos e triturar materiais em mícrons ou mesmo pós nanométricos. O tratamento de pulverização ultrafina pode fazer com que o tamanho da partícula do material atinja 10 μm ou mesmo o nível nanométrico. Como a estrutura do pó e a área de superfície específica são bastante alteradas em comparação com as partículas comuns, as partículas de pulverização ultrafina têm propriedades especiais que as partículas comuns não possuem e, com o equipamento moderno Com o desenvolvimento da ciência, a tecnologia de pulverização superfina fez grandes avanços em muitos campos como alimentos e produtos farmacêuticos, especialmente na extração de ervas medicinais chinesas, no desenvolvimento de alimentos funcionais e na utilização de recursos residuais.

De acordo com o tamanho da partícula do pó acabado processado, a tecnologia de pulverização ultrafina pode ser dividida principalmente em: pulverização micron (1 μm ~ 100 μm), pulverização submicron (0,1 μm ~ 1,0 μm) e nano pulverização (1 nm ~ 100 μm). A preparação de pó de mícron geralmente adota o método de pulverização física; a preparação de pó submicron e abaixo do tamanho de partícula adota o método de síntese química. O método de síntese química tem as desvantagens de baixo rendimento e altos requisitos de operação, o que torna o método de pulverização física mais popular na indústria de processamento moderna.

De acordo com o estado dos materiais triturados, a moagem ultrafina é dividida principalmente em dois métodos: método seco e método úmido. A pulverização a seco inclui pulverização de moinho de bolas rotativa, pulverização de fluxo de ar, pulverização de vibração de alta frequência, etc.; a pulverização úmida inclui moinho coloidal, homogeneizador e moinho agitador.

Aplicação da Tecnologia de Pulverização Superfina no Processamento de Alimentos Moderno

1. Extração de ingredientes ativos naturais de ervas medicinais chinesas preciosas

Os pesquisadores geralmente usam métodos como identificação microscópica e teste de propriedade física para realizar a caracterização e teste de propriedade física de pó de fitoterapia chinesa comum e pó ultrafino. Verificou-se que a tecnologia de pulverização ultrafina pode efetivamente destruir as paredes celulares de um grande número de células em materiais medicinais, aumentando os fragmentos celulares, e sua solubilidade em água, poder de inchaço e densidade aparente também são melhorados em vários graus em comparação com o pó comum. Ao mesmo tempo, a taxa de dissolução de ingredientes ativos no processo de pulverização ultrafina é melhorada.

2. Reutilização de recursos de resíduos de processamento de alimentos e medicamentos

Os resíduos do processamento de alimentos e medicamentos geralmente ainda contêm certos ingredientes ativos naturais, e descartá-los não apenas causará muito desperdício, mas também poluirá o meio ambiente. O surgimento da tecnologia de pulverização ultrafina oferece mais possibilidades para a reutilização de recursos de resíduos de processamento de alimentos e medicamentos.

3. Desenvolvimento e utilização de processamento funcional de alimentos

Como a estrutura celular de algumas matérias-primas ricas em ingredientes ativos naturais é resistente e difícil de ser destruída, a taxa de liberação dos nutrientes e ingredientes funcionais contidos nelas geralmente é baixa, o que não pode ser totalmente desenvolvido e usado. A tecnologia de pulverização ultrafina traz a possibilidade de destruir a estrutura celular e melhorar sua eficiência de liberação de nutrientes.

4. Outros aspectos

A pesquisa sobre a tecnologia de pulverização ultrafina também se concentra nos componentes do sabor das especiarias, geralmente usando tecnologia de pulverização ultrafina de baixa temperatura. Os resultados da pesquisa mostram que o tamanho de partícula apropriado aumentará o aroma das matérias-primas e o aroma não será perdido no processo de armazenamento posterior; tamanho de partícula muito pequeno fará com que o aroma se perca mais rapidamente com o prolongamento do tempo de armazenamento.

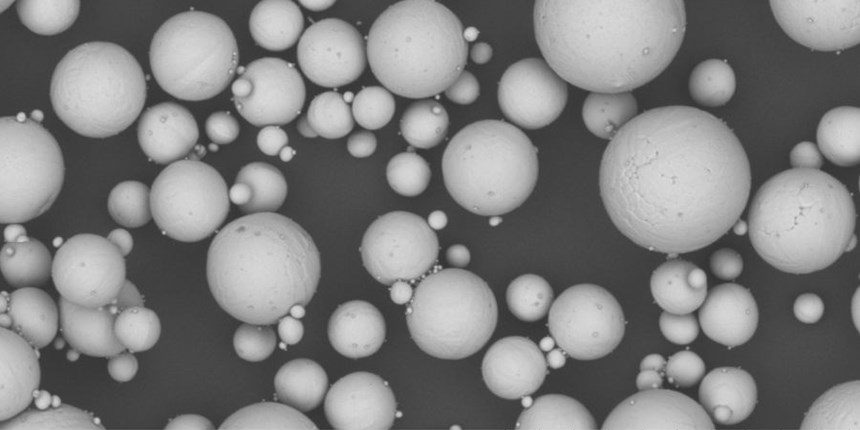

Nova tecnologia de preparação de material de bateria de energia - Moagem/Secagem/Esferoidização

Em novas baterias de energia, muitos materiais são substâncias em pó típicas, incluindo fosfato de ferro e lítio (LiFePO4), cobaltato de lítio (LiCoO2), niquelato de lítio (LiNiO2), manganato de lítio (LiMn2O4) em baterias de íons de lítio; Titanato de sódio (NaTi2(PO4)3), enxofre de sódio (Na2S), óxido de sódio (Na2O), materiais de azul da Prússia em baterias de íon; pó de enxofre, grafite (usado como transportador de enxofre) em baterias de lítio-enxofre; baterias de estado sólido Eletrólitos sólidos, materiais ativos positivos e negativos, etc.

No processo desses materiais de bateria, o processo de moagem/secagem/esferoidização é essencial, os principais motivos são:

① "Moagem" pode tornar as partículas de materiais em pó menores e aumentar a área de superfície, aumentando assim a interface de reação da bateria, aumentando a área de contato entre o material e o eletrólito e acelerando a velocidade de transmissão de íons e elétrons;

② A "secagem" pode remover a umidade ou solvente orgânico introduzido pela reação envolvendo fase líquida e fase sólida no processo de fabricação da bateria, de modo a garantir a estabilidade e o desempenho do material.

③ A "esferoidização" do grafite pode melhorar a estrutura e o desempenho das partículas de grafite, para que tenham melhor condutividade elétrica e resistência mecânica.

Através das medidas acima, o desempenho da bateria pode ser significativamente melhorado, incluindo a melhoria da uniformidade e consistência do material da bateria, garantindo que o material da bateria seja distribuído uniformemente e melhorando a densidade de energia da bateria, taxa de carregamento e ciclo de vida. Além disso, o problema de falha da bateria causado pela reação local desigual da bateria também pode ser evitado.

Embora a pulverização, secagem e esferoidização já sejam processos bastante maduros, ainda existem vários problemas existentes e novos requisitos a serem atendidos no processo de fabricação de materiais para baterias. Por exemplo, em termos de controle de tamanho de partícula, é necessário garantir o máximo possível durante o processo de pulverização. O tamanho da partícula do pó é uniforme - partículas muito grandes podem levar a uma reação incompleta, partículas muito pequenas podem aumentar a energia da superfície, causando problemas de acúmulo e aglomeração do pó. Portanto, o controle preciso do tamanho da partícula triturada é, na verdade, um desafio de longa data.

Em suma, para melhorar o desempenho geral da bateria e resolver as dificuldades e dificuldades no processo de trituração, secagem, esferoidização, etc., pesquisadores e engenheiros continuam realizando inovações e melhorias tecnológicas.

Características e mercado do produto de calcário

A cal é um material gelificante inorgânico endurecido ao ar com óxido de cálcio como componente principal. É feito de minerais com alto teor de carbonato de cálcio, como calcário, dolomita, giz e conchas, e é calcinado a 900-1100 ° C.

1. Características do produto de cal

Como as matérias-primas de produção geralmente contêm carbonato de magnésio (MgCO3), a cal virgem também contém o componente secundário óxido de magnésio (MgO). De acordo com o teor de óxido de magnésio, a cal viva é dividida em cal calcária (MgO≤5%) e cal de magnésia (MgO >5%).

Quicklime é branco ou cinza irregular. Para facilidade de uso, a cal virgem granulosa geralmente precisa ser processada em pó de cal virgem, pó de cal apagada ou pasta de cal. O pó de cal virgem é um pó fino obtido pela moagem de cal virgem maciça, cujo principal componente é o CaO; pó de cal apagada é o pó obtido pela hidratação de cal virgem grumosa com quantidade adequada de água, também conhecida como cal apagada, cujo principal componente é o Ca(OH)2; A pasta de cal é uma pasta obtida pela hidratação dos blocos de cal viva com mais água (cerca de 3 a 4 vezes o volume da cal viva). Também é chamado de pasta de cal, e seu principal componente também é o Ca(OH)2.

2. Visão geral do mercado de produtos de cal

Atualmente, a grande maioria da cal ainda é usada na metalurgia, na indústria química e na indústria de materiais de construção. Por exemplo, cal apagada é formulada em pasta de cal, reboco de cal, argamassa de cal, etc., que são usados como materiais de revestimento e adesivos para tijolos.

A cal é uma matéria-prima auxiliar indispensável no processo de produção do aço. Além disso, o uso de cal em outros campos ainda está em fase de desenvolvimento e crescimento, como tratamento de esgoto, remoção de poeira, dessulfuração seca, dessulfuração semi-seca e desnitrificação na indústria de proteção ambiental. Como melhorador de solo na agricultura, como dessecante na indústria alimentícia, etc., com o desenvolvimento da indústria na direção do refinamento, diversificação e especialização, os campos de aplicação de produtos de cal serão mais amplos, o que ajudará a estimular a demanda da indústria . Especialmente com o aumento da conscientização das pessoas sobre a proteção ambiental, a perspectiva de mercado de aplicação de cal na indústria de proteção ambiental é ampla.

Tecnologia de processamento de moagem e classificação

Após a moagem ultrafina e classificação de produtos de processamento profundo de minerais não metálicos, pode gerar lucros, mas também melhorar a qualidade dos produtos relacionados; Com a exploração contínua de recursos minerais, o grau de pedra lavrável está diminuindo constantemente e a qualidade da maioria dos minerais não atende aos requisitos de uso. Ele precisa ser processado por britagem e outras tecnologias de processamento antes de atender ao padrão de uso. Portanto, o processo de pulverização é cada vez mais importante no processo industrial de processamento de quartzo.

Aplicação da Tecnologia Jet Milling no API

A aplicação da tecnologia de moagem a jato em API pode melhorar significativamente a aparência e as propriedades de preparações sólidas, bem como vários parâmetros farmacêuticos, como solubilidade, taxa de dissolução, taxa de absorção, adesão e biodisponibilidade.

Tecnologia de moagem a jato e suas características

1. A temperatura de esmagamento é baixa e o efeito Joule-Thomson do fluxo de jato de alta velocidade, quando o jato de gás se expande, ele absorve o calor por si só, compensando assim o calor gerado pela colisão e fricção do material.

2. Esmagado em um espaço confinado, sem vazamento de poeira do material.

3. A umidade do API geralmente afeta o efeito de esmagamento. Geralmente, quanto menos umidade, mais fácil é triturar, e o teor de umidade deve ser inferior a 4%.

4. Parâmetros de moagem a jato: diâmetro da câmara de moagem (mm), pressão de moagem (Mpa), consumo de ar (m3/min), quantidade de alimentação (g/min), capacidade de processamento (kg/h), tamanho da partícula de alimentação, etc.

5. Parâmetros de controle de tamanho de partícula de classificação: a velocidade de rotação da roda de classificação de ar centrífugo e o volume de ar secundário.

A estrutura do moinho de jato de leito fluidizado

(1) O material é enviado para a câmara de britagem através do alimentador;

(2) O ar comprimido passa pelo bocal para gerar um fluxo de jato supersônico para formar um campo de fluxo de jato reverso centrípeto na câmara de britagem, que é misturado e fluidizado com o material no fundo da câmara de britagem, e os materiais acelerados se encontram no ponto de interseção do bocal, resultando em impacto violento e corte de cisalhamento, fricção e esmagamento;

(3) O material se move com o fluxo de ar para o campo de fluxo gerado pela turbina de alta velocidade (conversão de frequência ajustável) na parte superior da câmara de britagem, e o pó fino se move com o fluxo de ar para o classificador da turbina superior; as partículas grossas são jogadas para o cilindro sob a ação da força centrífuga perto da parede, e caem de volta para a parte inferior da câmara do moinho junto com o pó grosso para trituração.

(4) O pó fino que atende aos requisitos de finura é enviado para o separador de ciclone para coleta através do canal de fluxo da folha de classificação, e uma pequena quantidade de pó fino residual é separada do gás e sólido pelo filtro de manga, e o o ar é descarregado para fora da máquina pelo ventilador de tiragem induzida.

(5) Controle de nível de material na câmara de britagem, a velocidade de alimentação do alimentador é controlada automaticamente pelo transmissor de corrente dinâmico no classificador, para que a britagem esteja sempre no melhor estado de relação gás-material.

A parte do moinho de jato que é fácil de aderir ao material

A roda de classificação de fluxo de ar (a velocidade pode ser ajustada arbitrariamente) forma uma força centrífuga no classificador, e a mistura de ar em pó que entra na roda de classificação é afetada pela força centrífuga, que pode ajustar a força centrífuga no classificador para atingir o objetivo de separação de materiais com tamanhos de partícula especificados.

A roda de classificação de fluxo de ar é a parte principal para controlar o tamanho das partículas do pó, e as partículas produzidas em alta velocidade são finas em diâmetro. O API triturado se move para a roda de classificação com o fluxo de ar, e as partículas finas passam pelo classificador de fluxo de ar e entram no separador de ciclone e no coletor de pó com o fluxo de ar, mas algumas partículas ficam presas no espaço da roda de classificação devido à viscosidade do a API e a estrutura do impulsor. , Após um período de tempo, ele grudará cada vez mais na roda de classificação e, finalmente, causará bloqueio.

Através da compreensão do princípio de funcionamento e das características do moinho de jato de leito fluidizado, a dificuldade de limpeza do moinho de jato de leito fluidizado com impulsor de classificação será relativamente alta e o material pegajoso causará alguma perda de material é inevitável, mas o tamanho de partícula D valor da saída relativamente alto. Se um moinho de fluxo de ar do tipo disco for usado sem uma roda classificadora, a situação do material pegajoso será muito melhor

Quais campos industriais e fábricas de jatos são os "melhores parceiros"?

O moinho a jato é principalmente um equipamento de britagem que depende da colisão de partículas para operações de britagem. Seu princípio básico de funcionamento é acelerar o ar comprimido em um fluxo de ar subsônico ou supersônico através do bico Laval, e o jato ejetado impulsiona o material a se mover em alta velocidade, de modo que o material colide, fricciona, cisalha e esmaga. Esses materiais pulverizados serão transferidos para a área de classificação com o fluxo de ar para classificação. Os materiais que atendem aos requisitos de tamanho de partícula são coletados pelo coletor, e os materiais que não atendem aos requisitos de tamanho de partícula são devolvidos à câmara de britagem para continuar a trituração até atingirem o tamanho de partícula necessário e serem capturados.

Com o avanço contínuo da tecnologia. Novos moinhos de jato estão sendo constantemente desenvolvidos, tornando-os mais fáceis de limpar, mais simples na estrutura e mais fáceis de instalar. Atualmente, os moinhos de jato são amplamente utilizados em muitas indústrias. Até desempenha um papel insubstituível em algumas linhas de produção.

1. Matérias-primas farmacêuticas

É indispensável tomar remédios quando estiver doente. A fim de permitir que o medicamento seja totalmente absorvido pelo sistema do corpo humano para exercer sua eficácia, a indústria farmacêutica geralmente tem certos requisitos de tamanho de partícula para a maioria das matérias-primas. Pesquisas médicas mostram que em preparações farmacêuticas sólidas, o tamanho da partícula do medicamento afeta a taxa de dissolução e liberação do medicamento da máquina, o que, por sua vez, afeta a eficácia, biodisponibilidade e disponibilidade do medicamento. Especialmente para drogas sólidas pouco solúveis, quanto menor o tamanho da partícula, mais rápida a taxa de dissolução e maior a absorção da droga.

2. Pó de medicina chinesa

Não há calor acompanhante no processo de pulverização do moinho a jato, e a temperatura de pulverização é baixa, porque também é adequada para a pulverização da medicina tradicional chinesa, especialmente materiais medicinais sensíveis ao calor. O pulverizador tradicional tem certas limitações na preservação dos ingredientes ativos da medicina tradicional chinesa, mas o uso de pulverizadores a jato pode micronizar materiais medicinais chineses, acelerar a dissolução de ingredientes ativos da medicina tradicional chinesa, aumentar a taxa de dissolução e aumentar o velocidade e grau de absorção.

3. Pesticida em pó

As matérias-primas de pesticidas devem passar por um determinado processo para formar uma certa forma de preparação antes de poderem ser usadas. Se for para ser transformado em pó e granulado, a etapa indispensável é a trituração das matérias-primas dos pesticidas. Se for usado um moinho a jato, o tamanho da partícula de pó da matéria-prima pesticida pode ser esmagado para 5-10 μm após o esmagamento ultrafino, e sua uniformidade, dispersibilidade e área de contato com a droga são significativamente melhoradas. Não apenas os efeitos bactericidas, inseticidas e herbicidas são significativamente aumentados, mas também a quantidade de pesticidas usados pode ser bastante reduzida.

4. Produtos químicos, óxidos, minerais não metálicos e outros novos materiais

Finalmente, existem inúmeros produtos químicos, óxidos e minerais não metálicos. A essência do moinho a jato é um tipo de equipamento que tritura partículas grandes em partículas pequenas, portanto, desde que haja essa demanda, o moinho a jato pode ser selecionado para produção.

A configuração do moinho de jato pode ser personalizada de acordo com as necessidades dos clientes. Algumas peças podem ser feitas de cerâmica (óxido de silício, zircônia, carboneto de silício, etc.), ligas de alta dureza, etc., para lidar com vários problemas no processo de britagem. Por exemplo, o sistema de equipamento de britagem de fluxo de ar dedicado a materiais de bateria será protegido com remendos cerâmicos, revestimentos cerâmicos, revestimentos cerâmicos, etc. para evitar poluição de ferro durante o processo de britagem e garantir a pureza dos materiais triturados. Atualmente, na produção real, bons resultados foram alcançados na trituração de óxido de silício, fosfato de ferro e lítio, carbonato de lítio e outros materiais.

Os materiais pulverizados pelo fluxo de ar têm as características de ultrafino ultrapuro, superfície de partícula lisa, tamanho de partícula regular, alta atividade, etc. As indústrias são boas escolhas.

Quais são as tecnologias de esferoidização do pó?

Com o desenvolvimento da indústria, a tecnologia do pó, especialmente a tecnologia e equipamentos de esferoidização de partículas, tem atraído cada vez mais a atenção da indústria. O pó esférico tem vantagens que os pós comuns não possuem, como alta área de superfície específica, alta densidade de compactação e boa fluidez. É amplamente utilizado em baterias de íon-lítio, alimentos, remédios, indústria química, materiais de construção, mineração, microeletrônica, impressão 3D e outras indústrias, e gradualmente se tornou um novo material insubstituível. A preparação de partículas esféricas de alta qualidade sempre foi o foco e a dificuldade da indústria.

Método de esferoidização de impacto de fluxo de ar de alta velocidade

Atualmente, o método de esferoidização de impacto de fluxo de ar de alta velocidade tem as vantagens de alta precisão de classificação, precisão de classificação ajustável e grande capacidade de produção, por isso é amplamente utilizado no campo de grafite natural, grafite artificial e tratamento de esferoidização de partículas de cimento.

O princípio deste método é o seguinte: o moinho de impacto de fluxo de ar de alta velocidade usa um rotor que gira em alta velocidade em torno de um eixo horizontal ou vertical para submeter o material a uma série de ações de fluxo de ar de alta velocidade, colisão de martelo, fricção, e cisalhamento para obtenção de pó ultrafino. Materiais qualificados são obtidos por meio de coleta de classificação. A chave é melhorar os indicadores do produto, como esfericidade das partículas, densidade compactada, rendimento da esferoidização, distribuição do tamanho das partículas, etc.

Tomando o processo de esferoidização do grafite em flocos natural como exemplo, ele pode ser dividido em quatro etapas, a saber, dobramento-bolagem-adsorção-compactação.

Aplicações comuns de pó esferoidizante

1. Pó do material do ânodo da bateria de íon-lítio

O grafite natural tem as características de fácil aquisição e excelente desempenho eletroquímico, e é amplamente utilizado em materiais de ânodo de bateria de íon-lítio. O grafite artificial tem as vantagens de bom desempenho de ciclo, baixo custo e estrutura estável, por isso tornou-se gradualmente o foco da pesquisa. O grafite esférico tem as vantagens de alta capacidade de taxa, alta eficiência coulômbica, baixa capacidade irreversível, distribuição de tamanho de partícula concentrada, pequena área de superfície específica e alta densidade de toque. Atualmente, o grafite em flocos natural e o grafite artificial obtêm principalmente grafite esférico por meio do impacto do fluxo de ar em alta velocidade. Melhorar o desempenho eletroquímico.

2. Pó de sílica esférica

O pó de microssílica esférica tem boa forma, alta pureza química e baixo teor de elementos radioativos. Sua aplicação pode reduzir muito o coeficiente de expansão térmica dos compostos de embalagens plásticas e melhorar a estabilidade térmica dos compostos de embalagens plásticas. Portanto, é amplamente utilizado na produção de circuitos integrados. O material de enchimento de embalagens mais importante em circuitos integrados.

3. Pó de cimento esférico

O cimento comum tem características porosas e estrutura de poros complexa, que reduz a fluidez e endurece gradualmente durante a reação de hidratação. Esferoidizar cimento comum para obter cimento esférico pode melhorar as propriedades físicas do material nos seguintes aspectos: redução da demanda de água, redução da porosidade, melhoria da fluidez e aumento da resistência do cimento.

Tecnologia de Utilização Abrangente de Resíduos de Resíduos Contendo Cálcio e Magnésio

De um modo geral, os resíduos do tipo cálcio-magnésio referem-se aos resíduos industriais em que o teor de composto de cálcio ou composto de magnésio ocupa o primeiro lugar entre todos os componentes em resíduos de resíduos, ou a soma do teor de composto de cálcio e composto de magnésio representa mais de 50% do resíduos totais (base seca). Os resíduos comuns de cálcio-magnésio incluem escória de carboneto de cálcio, escória alcalina, rejeitos de fósforo, resíduo de resíduo de saponificação de leite de cal, etc.

1. Resíduos do tipo Ca(OH)2

Tomando como exemplo o pó de escória de carboneto de cálcio de processo seco, produtos de carbonato de cálcio leve de alta pureza e resíduos neutros insolúveis são obtidos respectivamente através de etapas sucessivas, como digestão e lixiviação, filtração e lavagem, carbonização de CO2 filtrado e secagem e moagem. Yan Xin et ai. propôs usar calcário para produzir carboneto de cálcio como líder, usar escória de carboneto de cálcio e CO2 industrialmente excedente como matéria-prima e realizar a produção conjunta de acetileno, carbonato de cálcio leve de qualidade alimentar e cimento. O processo atinge o objetivo de "comer seco e espremer" o elemento cálcio no calcário.

2. Resíduos do tipo Ca(OH)2 com alto teor de magnésio

Resíduos de resíduos de saponificação contêm CaCO3 e Ca(OH)2 e são ricos em Mg(OH)2, que podem ser classificados como resíduos de resíduos de Ca(OH)2 com alto teor de magnésio, e seu processo de utilização completo e abrangente é relativamente complicado. Transfira o resíduo de resíduo de saponificação para o dispositivo de digestão e extração e realize agitação suficiente, reação de digestão, reação de lixiviação de NH4Cl e separação por filtração a uma determinada temperatura; a solução de lixiviação obtida é transferida para o dispositivo de carbonização para a reação de carbonização de CO2 I, e a temperatura e o pH da reação são controlados, após filtração, lavagem e secagem, obtém-se carbonato de cálcio leve e o filtrado é circulado para a reação de lixiviação. Adicione a quantidade apropriada de água ao resíduo do filtro após a lixiviação e mexa completamente, depois passe o CO2 para realizar a reação de carbonização II, filtre e separe após a reação de carbonização II, o filtrado obtido é uma solução de bicarbonato de magnésio, a solução de bicarbonato de magnésio pode ser diretamente evaporada e decomposta para obter o produto MgCO3, o resíduo do filtro obtido é um resíduo neutro insolúvel.

O resíduo residual da saponificação pode ser separado e recuperado em carbonato de cálcio leve de alta pureza através da digestão e lixiviação, reação de carbonização de CO2 I, reação de carbonização de CO2 II, decomposição térmica, separação de filtração múltipla e outras reações químicas e separação de filtração e outras operações unitárias. , MgCO3 dois novos materiais químicos e resíduo neutro insolúvel, de modo que o resíduo de resíduo de saponificação possa ser totalmente utilizado de forma abrangente, enquanto consome uma grande quantidade de CO2, para alcançar a descarga zero de três resíduos, é uma nova tecnologia e um avanço completamente diferente do utilização abrangente existente de resíduo de resíduos de saponificação, seu benefício social, benefício ambiental e benefício econômico são muito óbvios.

3. Resíduos de CaCO3 com alto teor de magnésio

O pó de rejeitos de fósforo passa por reações de cinco etapas, incluindo reação de calcinação, digestão e reação de lixiviação, reação de carbonização líquida de lixiviação I, reação de carbonização de escória de lixiviação II, reação de carbonatação II, reação de amonificação de filtrado, etc. Após a operação da unidade, três produtos, incluindo carbonato de cálcio leve de qualidade alimentar, Mg(OH)2 e concentrado de fósforo podem ser obtidos, respectivamente.

Depois que uma grande quantidade de CaCO3 e MgCO3 nos rejeitos de fósforo são separados, eles se tornam carbonato de cálcio leve de qualidade alimentar e produtos de Mg(OH)2, respectivamente. O resíduo é um concentrado de fósforo com uma fração mássica de P2O5 superior a 30%. Todo o processo de separação obteve um produto 3A de alto valor agregado, de forma que o rejeito de fósforo foi aproveitado de forma completa e completa.

4. Análise de benefícios da utilização abrangente de resíduos de resíduos

Experimentos provaram que a fração de massa de CaCO3 no produto pode chegar a 99,9%, e o conteúdo de elementos nocivos como cádmio, arsênico, chumbo e mercúrio está muito abaixo do padrão nacional para carbonato de cálcio leve de qualidade alimentar ou não pode ser detectado . Pode-se ver que este carbonato de cálcio leve de alta pureza e alta brancura pode ser completamente usado como carbonato de cálcio de grau eletrônico e carbonato de cálcio de grau alimentício, seu valor será de 2 a 3 vezes o preço do carbonato de cálcio leve comum e seus benefícios econômicos , pode-se esperar que os benefícios ambientais e os benefícios sociais sejam bastante consideráveis.

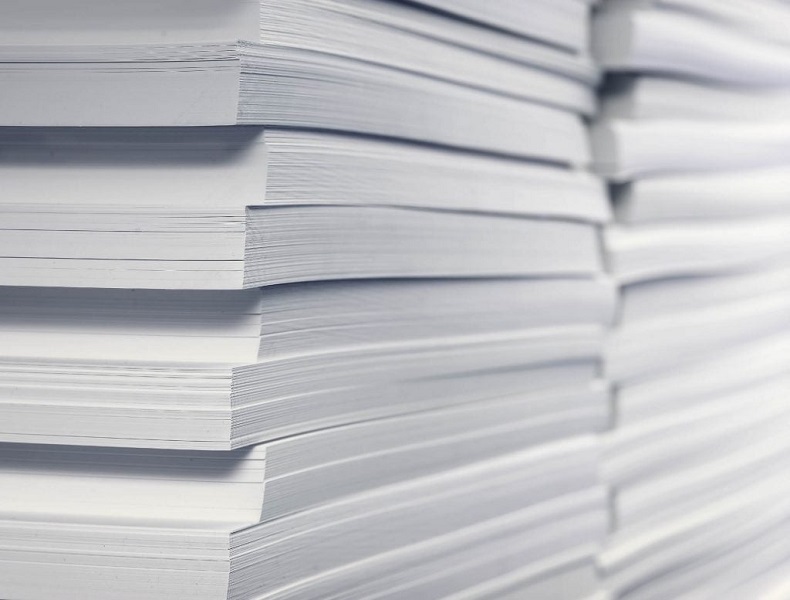

7 tipos de carbonato de cálcio comumente usados na indústria de papel

A indústria de papel é um dos maiores mercados de carbonato de cálcio. Como uma importante carga de papel e pigmento de revestimento, o carbonato de cálcio é rico em fontes e barato em preço; partículas finas e alta brancura podem melhorar significativamente a opacidade do papel; velocidade rápida de absorção de tinta pode aumentar a absorção de tinta do papel; pode tornar o papel mais macio, firme e brilhante; tem pouco efeito na resistência física do papel.

Atualmente, os tipos de carbonato de cálcio comumente usados na indústria de papel incluem principalmente carbonato de cálcio pesado, carbonato de cálcio leve, nano carbonato de cálcio, carbonato de cálcio misto, carbonato de cálcio modificado, whiskers de carbonato de cálcio e carbonato de cálcio em suspensão.

1. Carbonato de cálcio pesado

O carbonato de cálcio moído é usado como enchimento de papel, e a quantidade de adição é relativamente alta, o que tem pouco efeito na resistência do papel e no efeito de colagem, e tem bom desempenho na fabricação de papel. A desvantagem é que a brancura e a opacidade do papel são um pouco ruins e é necessário adicionar um dispersante.

O carbonato de cálcio moído é usado principalmente como carga em papel de impressão, papel de escrita, papel de escritório e papel de publicidade, exceto papel de cigarro, papel de filtro e papel informativo especial de baixa quantidade.

2. Carbonato de cálcio leve

Como enchimento de papel, o carbonato de cálcio leve pode fazer com que o papel tenha alta opacidade, baixo desgaste na máquina de papel e não seja necessário adicionar dispersante. A desvantagem é que a área de superfície específica é grande, o que prejudicará o efeito de colagem; a retenção de água é forte, o que não favorece o aumento da velocidade da máquina de papel.

3. Nano carbonato de cálcio

Depois de adicionar cargas de carbonato de cálcio nano no processo de fabricação de papel, o papel tem as seguintes características: pode retardar o envelhecimento do papel, para que o papel possa ser armazenado por mais tempo; pode fazer com que o papel absorva certa quantidade de raios ultravioleta; torna o papel difícil de amarelar ou desbotar Frágil e tem boas propriedades de isolamento, etc.

Como carga para fabricação de papel, o carbonato de nanocálcio é geralmente usado na produção de produtos de papel especial, como fraldas, absorventes higiênicos, papel para impressão a jato de cores, toalhas de papel e filmes respiráveis.

4. Carbonato de cálcio misto

Carbonato de cálcio misto (HCC) é usar polímero iônico para preparar a mistura de carbonato de cálcio moído e óxido de cálcio em pré-aglomerados e, em seguida, tratar os pré-aglomerados com dióxido de carbono para formar novo carbonato de cálcio entre GCC e finalmente formar ácido carbônico cálcio produtos. O processo de preparação de carbonato de cálcio pós-misturado é aproximadamente o mesmo que o processo de preparação de HCC, exceto que o primeiro agregado é formado apenas a partir de carbonato de cálcio moído e, após a preparação do pré-aglomerado de carbonato de cálcio moído, a mesma quantidade de óxido de cálcio que o processo HCC é adicionado e, em seguida, o dióxido de carbono é injetado. Novo carbonato de cálcio é formado na parte externa do primeiro agregado de GCC, e o produto final de carbonato de cálcio é carbonato de cálcio pós-misturado (PostHCC ou pHCC).

5. Carbonato de cálcio modificado

A modificação da superfície do carbonato de cálcio pode dotar o carbonato de cálcio com excelentes propriedades físicas e químicas. Por exemplo, a quitosana foi usada para modificar o revestimento orgânico de carbonato de cálcio precipitado (PCC) pelo método de precipitação alcalina. Após a modificação, o desempenho da filtragem de água da pasta preenchida foi ligeiramente melhorado e a solubilidade também alterada. O índice de tração do papel é significativamente melhorado.

6. Bigodes de carbonato de cálcio

Os bigodes de carbonato de cálcio pertencem à estrutura cristalina de carbonato de cálcio de aragonita, têm alto módulo de elasticidade, resistência ao calor, resistência ao desgaste e isolamento térmico e outras boas propriedades, e têm o material do bigode com grande proporção, fibra curta e diâmetro pequeno (nível de mícron) e características de alta resistência.

7. Pasta de carbonato de cálcio

A prática provou que o uso de carbonato de cálcio em pasta tem vantagens mais poderosas do que o cálcio sólido. Por um lado, o cálcio da pasta não passou pelo processo de secagem, ou seja, sem atrito mecânico e colisão, e retém totalmente a forma cristalina formada naturalmente, e a forma e o tamanho tendem a ser mais consistentes. Por outro lado, a pasta de cálcio não sofreu atrito mecânico e colisão, e os detritos de cristal são menores, e o final da forma de cristal retém o estado original sem corte e quase não há danos.

Carbonato de cálcio pesado, carbonato de cálcio leve, carbonato de nanocálcio, carbonato de cálcio misto, carbonato de cálcio ativo, bigodes de carbonato de cálcio, etc. têm suas próprias vantagens como enchimentos para fabricação de papel. Portanto, a escolha do carbonato de cálcio deve ser determinada de acordo com os requisitos reais do processo de produção de papel. Certamente.