Vantagens do moinho a jato de leito fluidizado

Desde o advento do equipamento de moagem e classificação a jato na década de 1930, os tipos foram continuamente atualizados e a estrutura foi continuamente aprimorada. Moinho de jato de cama (em spray), etc.

O moinho de jato de leito fluidizado é um novo modelo que foi colocado em uso no final dos anos 1970 e início dos anos 1980. Tem as características de baixo consumo de energia, desgaste leve, baixa poluição, baixo ruído, tamanho de partícula fina e distribuição uniforme, etc. É usado em resina sintética, produção fenólica de resinas, PVC, pigmentos e corantes, revestimentos em pó, acopladores, produtos farmacêuticos, cosméticos, cerâmica avançada, pós magnéticos, abrasivos, pós metálicos, alimentos, especiarias, ácido esteárico, gorduras, ceras, pós minerais, pesticidas e pós molháveis são amplamente utilizados em.

O moinho de jato de leito fluidizado sobrepõe o fluxo de jato unidirecional e o fluxo de jato contrário reverso, e o fluxo de jato unidirecional entra na câmara de moagem através do bocal. , um campo de fluxo de jato reverso concêntrico é formado na área de britagem e os materiais triturados são fluidizados sob a ação da diferença de pressão. A fluidização refere-se à expansão do leito de partículas na velocidade crítica de fluidização no campo de fluxo, e as partículas sólidas no leito têm as características de fluxo do fluido.

Os materiais triturados na área de britagem são acelerados no campo de fluxo de contra-jato de alta velocidade, e impacto violento, colisão, fricção e cisalhamento são gerados na interseção dos jatos de cada bocal, resultando na trituração dos materiais. Os materiais pulverizados formam um fluxo de ar ascendente em torno do ponto de interseção e os materiais são levados para o classificador de turbina horizontal superior para classificação automática. As partículas de pó que atendem aos requisitos são selecionadas pelo classificador e depois coletadas pelo ciclone. Partículas grossas deslizam de volta para a câmara de moagem ao longo da parede e continuam a moer até serem separadas. Portanto, o pó com boa dispersibilidade e distribuição de tamanho de partícula estreita pode ser obtido através da pulverização e tratamento de classificação do moinho de jato de leito fluidizado.

(1) Altere a britagem de impacto de linha e superfície do moinho a jato tradicional para a trituração de impacto tridimensional do espaço e faça pleno uso do fluxo de ar de alta velocidade gerado pelo impacto do jato no fluxo de materiais na câmara de trituração , de modo que a área de britagem seja semelhante a um estado fluidizado Excelente britagem gás-sólido e efeito de fluxo de circulação graduada, o que melhora a eficiência da britagem de impacto e a utilização abrangente de energia. Em comparação com outros métodos tradicionais, o consumo de energia é reduzido em média 30-40%;

(2) Uma vez que a área de britagem de impacto e a correia de fluxo gás-sólido são colocadas no espaço intermediário da câmara de britagem, o impacto e a abrasão dos materiais impulsionados pelo fluxo de ar de alta velocidade na parede da câmara de britagem são evitados, e o problema de desgaste mais sério na britagem por impacto de jato é melhorado e bastante reduzido. o potencial de contaminação do material;

(3) Gases de proteção, como nitrogênio de alta pureza ou argônio, são usados como meio de trabalho para evitar a oxidação, e a operação em circuito fechado tem baixo consumo de gás e reduz custos;

(4) Não há poeira voando durante a operação de circuito fechado completo, nenhuma poluição ao meio ambiente e nenhum dano ao corpo humano;

(5) Após a moagem a jato, a atividade do pó aumenta. A energia do fluxo de jato de alta velocidade no processo de trituração e classificação do moinho de jato pode não apenas fazer com que as partículas sejam impactadas e trituradas, mas também alterar a estrutura interna das partículas, especialmente o estado da superfície, até certo ponto. A energia do fluxo de gás remove átomos ou íons da rede da partícula, causando uma perda mecânica da estrutura cristalina. Desta forma, enquanto o material em pó é pulverizado ultrafinamente, a energia superficial ou energia interna das partículas aumenta e a atividade das partículas aumenta. O aumento da atividade das partículas não é apenas benéfico para a reação química, mas também benéfico para a adsorção e revestimento das partículas.

(6) O tamanho da partícula do produto é bom, a saída é grande e é adequado para produção em larga escala; a precisão da classificação do tamanho da partícula é alta, então a distribuição do tamanho da partícula do produto é estreita e o tamanho da partícula do produto também é fácil de ajustar.

Tecnologia de moagem fina a seco aplicada no campo da química agrícola

Processo de produção

A razão pela qual os fabricantes de pesticidas desenvolvem componentes e formas farmacêuticas específicas é tornar os ingredientes ativos eficazes na redução dos fatores desfavoráveis ao crescimento das culturas (como pragas, ervas daninhas ou fungos...). Portanto, pode-se dizer que os agentes fitofarmacêuticos são essencialmente uma mistura de diferentes ingredientes. Esses ingredientes podem ser basicamente resumidos em três categorias:

ingrediente ativo na formulação.

Cargas para diluição de substâncias ativas, como argila, talco, caulim ou sílica.

Auxiliares e aditivos para melhorar a qualidade da formulação (por exemplo, estabilizantes, agentes umectantes, agentes protetores, antiespumantes, etc.)

No processo de produção de agrotóxicos, a primeira etapa é a alimentação e mistura; a segunda etapa é a moagem. Por meio de diferentes tipos de equipamentos de moagem, conforme mostrado abaixo, as partículas de material misturado são moídas e dispersas até a finura desejada para atender aos requisitos da aplicação. Após a moagem, passa por um processo de peneiramento para evitar possíveis partículas superdimensionadas. Finalmente, adicionam-se os aditivos ou cargas que não precisam ser moídos e a mistura dispersiva é realizada novamente.

Razões pelas quais as partículas de pesticidas devem ser partículas ultrafinas e distribuição de tamanho de partícula estreita:

Quanto mais finas as partículas do ingrediente ativo, mais potente é a ação, o que significa que uma quantidade menor pode ser usada para obter o mesmo efeito medicinal. Aqui estão os fatores de segurança, ambientais e econômicos:

Reduza os efeitos tóxicos nas pessoas na área de pulverização.

Reduzir a poluição ao meio ambiente.

Reduza os custos de produção de pesticidas e aumente os lucros ao reduzir a quantidade do ingrediente ativo mais caro usado na formulação.

A distribuição estreita do tamanho das partículas facilita a simplificação das etapas de aplicação de pesticidas:

O pó é disperso em água antes da aplicação nas plantações. Quanto mais finas as partículas, mais estável é a suspensão e não ocorre sedimentação durante o manuseio.

No processo de pulverização de pesticidas, reduz efetivamente o problema de grandes partículas entupindo o bico do sistema de pulverização.

Os moinhos mecânicos de impacto podem ser usados para moagem fina de materiais macios a semiduros. Faixas de finura típicas para o tamanho médio de partícula são de 20 a 500 μm. A velocidade periférica é de 25 a 150 m/s. A NETZSCH também pode fornecer outro modelo com método de contra-rotação e velocidade de até 250 m/s. O fluxo de ar depende do tipo de rotor, garantindo assim uma retificação com temperatura estabilizada. O rotor é montado horizontalmente e a vedação do eixo é do tipo labirinto sem contato devido à alta velocidade do eixo.

Moinho mecânico CSM com função de classificação

Este tipo de moinho de classificação oferece a possibilidade de realizar simultaneamente as funções de moagem e classificação em um sistema. O classificador CSM é uma combinação de classificador de impacto fino e classificador de roda guia. Acionado por dois motores independentes, um para o disco de moagem e outro para o rebolo classificador, o CSM pode ajustar com precisão a velocidade do rebolo classificador para obter uma ampla faixa de finura do produto final de d97=9μm a 200μm. Ao utilizar a forma geométrica do impulsor do classificador e a vedação de ar entre a roda do classificador e a tampa superior da máquina, o controle preciso do limite superior do tamanho de partícula do material de moagem é garantido, obtendo assim uma classificação fina .

O moinho de jato de leito fluidizado é adequado para moagem ultrafina de materiais de várias durezas (macios a extremamente duros). Na área de moagem, as partículas são impulsionadas pelo fluxo de ar de alta velocidade para colidir e moer umas às outras, sem peças de moagem adicionais, e o classificador dinâmico controla o tamanho máximo de partícula. A velocidade do ar na saída do bocal na câmara de moagem pode atingir 500 a 600 m/s. Devido à alta energia de moagem e velocidade de impacto que pode ser gerada no leito fluidizado, é possível atingir uma finura D50 de 1 a 5 μm.

Devido a esta característica estrutural, o moinho a jato possui uma característica muito atrativa: não há aumento de temperatura na câmara de moagem durante o processo de moagem. A razão é que o calor gerado quando as partículas colidem umas com as outras é compensado pelo fenômeno de resfriamento do gás comprimido expandido, de modo que a temperatura na câmara de moagem permaneça constante e as moléculas da substância ativa não sejam destruídas.

Como fabricante de máquinas, a ALPA tem se dedicado a projetar equipamentos e sistemas de moagem, e as máquinas têm muitos projetos que são convenientes para a manutenção do cliente. O design da tampa superior com o conjunto da roda de nivelamento pode ser totalmente aberto, o formato da cavidade rotativa e a porta de manutenção devidamente selecionada facilitam muito o acesso dos usuários aos componentes internos. É construído em aço inoxidável, finamente polido e possui uma válvula de drenagem na parte inferior do moedor para que possa ser limpo com água para facilitar a limpeza.

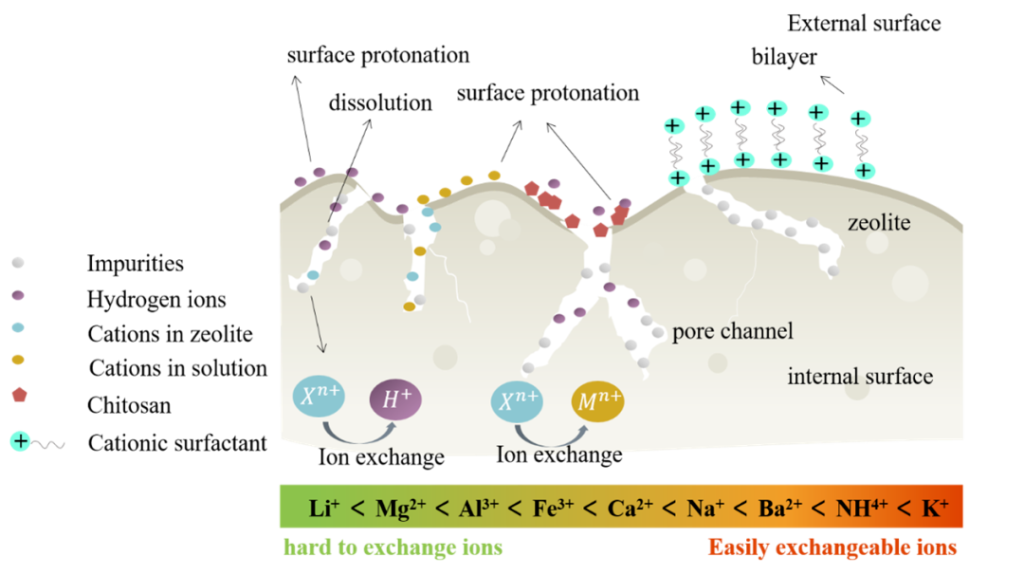

Tecnologia de modificação de zeólita natural e sua aplicação no tratamento de águas residuais

Entre muitas tecnologias de tratamento de água, o método de adsorção tornou-se uma tecnologia de tratamento de águas residuais ideal devido às suas vantagens de operação simples, baixo consumo de energia, bom efeito de remoção e alta seletividade. O desenvolvimento de adsorventes de baixo custo e alta eficiência é o núcleo dos métodos de adsorção. Em comparação com outros adsorventes sintéticos de alta eficiência, os adsorventes naturais de baixo custo apresentam maiores benefícios econômicos e valor de proteção ambiental.

Os poros e canais abundantes nas zeólitas naturais e a carga negativa na superfície fazem com que tenham boa capacidade de adsorção de cátions e pouca capacidade de adsorção de ânions. Isso limita muito a aplicação de zeólitas naturais na remoção de poluentes aniônicos na água. Por esta razão, muitos estudos têm sido realizados sobre a modificação de zeólitas naturais para aumentar a afinidade por ânions. A modificação da superfície é uma maneira eficaz de aumentar a afinidade das zeólitas naturais por poluentes aniônicos.

Diferentes métodos de modificação terão diferentes efeitos nas propriedades físicas e químicas da zeólita, como alterar a estrutura interna dos poros e o tamanho da zeólita, bem como grupos hidrofílicos e hidrofóbicos e funcionais de superfície. O principal objetivo da modificação física é remover algumas impurezas na superfície do zeólito e aumentar a área de superfície específica. O objetivo da modificação química é: (1) remover impurezas e dragar canais de poros para facilitar o processo de entrada e transferência de substâncias alvo, (2) introduzir novos grupos funcionais para alterar as propriedades de superfície do zeólito, como hidrofobicidade, proporcionando assim Novos locais de ligação para poluentes alvo.

A modificação composta pode atingir o objetivo da modificação sinérgica combinando vários métodos de modificação. A fim de equilibrar melhor o custo da preparação e o efeito de remoção, é uma escolha melhor melhorar a capacidade de adsorção do zeólito natural aos poluentes aniônicos na água por meio da modificação do composto.

Ainda existem muitos desafios no tratamento prático de águas residuais de zeólitas. Por exemplo, o tamanho dos poros das zeólitas naturais geralmente pertence à categoria de microporos, que são menores que o raio dos ânions, o que dificultará sua migração e difusão no interior da zeólita, o que não favorece o processo de adsorção. Além disso, os componentes das águas residuais reais são complexos e mutáveis, e os zeólitos são facilmente afetados por íons coexistentes e valores de pH, resultando em efeitos de adsorção ruins e até danos estruturais. Além disso, a zeólita saturada pode se transformar em uma nova fonte poluidora se não for devidamente descartada.

(1) O método de modificação da superfície afetará as propriedades físicas e químicas do zeólito natural. A modificação composta é uma maneira eficaz de melhorar o desempenho de adsorção de ânions do zeólito natural. Por exemplo, introduzindo materiais mesoporosos para expandir o tamanho dos poros da zeólita e melhorar a eficiência de difusão de ânions na estrutura interna da zeólita. Ao introduzir grupos funcionais com afinidade para os poluentes alvo, os sítios de adsorção das zeólitas podem ser enriquecidos e a seletividade de adsorção pode ser melhorada.

(2) A combinação de zeólita natural com outros processos ou materiais de tratamento de água pode efetivamente melhorar seu potencial de aplicação no tratamento de águas residuais. Os componentes da poluição nas águas residuais reais são complexos e mutáveis, e o uso combinado de vários materiais/processos tornou-se a maneira principal de melhorar o efeito do tratamento de águas residuais. Materiais ou processos combinados contendo zeólitos naturais/modificados têm sido amplamente utilizados no tratamento de águas residuais, esgotos domésticos, rios e lagos, etc. Os zeólitos naturais e suas formas modificadas têm boas perspectivas de aplicação no tratamento prático de águas residuais.

(3) O processo de modificação e regeneração da zeólita pode envolver solventes tóxicos, causando grandes danos ao meio ambiente e à saúde humana. Deve-se buscar um esquema de preparação e regeneração seguro e livre de poluição, ou um método de encapsulamento estável desenvolvido como uma solução prática para o descarte final e seguro de zeólitas.

Quais são os métodos e equipamentos comuns para classificação de pó?

Em termos de preparação de pó, a classificação é de grande importância e é uma das principais tecnologias de processamento profundo de pó no campo de materiais inorgânicos não metálicos. Com base nos requisitos de tamanho de partícula da indústria moderna para pós finos, a tecnologia de classificação tem mostrado status cada vez mais importante.Não é difícil fabricar pós de tamanho mícron, mas como reduzir o consumo de energia e produzir pós com tamanho de partícula muito fino e distribuição de tamanho de partícula estreita é um desafio encontrado nos últimos anos.

A chave da tecnologia de nivelamento está no equipamento de nivelamento e no processo de nivelamento. Para atender à classificação de alta precisão, é necessário otimizar a combinação de várias classificações. Portanto, é particularmente importante entender e dominar os principais tipos e princípios estruturais de equipamentos de classificação para a otimização do processo de classificação. Neste campo, envolve principalmente a classificação de partículas finas, que são classificadas de acordo com a natureza do meio. Existem dois tipos de classificação fina: classificação seca (o meio é o ar) e classificação úmida (o meio é água ou outros líquidos).

O meio fluido de classificação seca é geralmente gás, que pode ser dividido em classificação de gravidade, classificação de força inercial e classificação de força centrífuga de acordo com a força. Em seguida, apresentarei o princípio de classificação, escopo de aplicação e características do equipamento de classificação representativo na classificação a seco .

Classificação de gravidade e classificação de força inercial

O princípio da classificação gravitacional consiste em classificar partículas de diferentes tamanhos no campo gravitacional com diferentes velocidades finais de assentamento. Num meio gasoso adequado, sob uma certa temperatura, para uma partícula com uma certa densidade, a velocidade final de sedimentação está relacionada apenas diâmetro da partícula. Desta forma, a classificação de acordo com o tamanho da partícula pode ser realizada de acordo com a diferença na velocidade final da sedimentação da partícula. De acordo com a direção do fluxo de ar, pode ser dividido em tipo de fluxo horizontal, tipo de fluxo vertical e fluxo em zigue-zague tipo.

A classificação de força inercial é a operação de dispersão e suspensão de grupos de partículas sólidas no fluxo de ar e mudança brusca da direção do movimento do fluxo de ar, usando a diferença na força de inércia entre partículas leves e pesadas para classificar o grupo de partículas. classificador, classificador inercial de jato de cotovelo e classificador do tipo K.

Classificação de força centrífuga

Princípio: Como a força nas partículas finas no campo gravitacional é muito pequena, é difícil classificar as partículas finas, então o campo de força centrífuga é usado em vez do campo gravitacional para atingir o objetivo de fortalecer a classificação. através do rotor , e as partículas finas fluem junto com o fluxo de gás devido à força de arrasto do fluxo de gás. Ao entrar no interior do rotor, as partículas estão sujeitas à força centrífuga externa. Quando a força de arrasto do ar é maior que a força centrífuga, as partículas passam pelo rotor junto com o ar e se tornam produtos finos; caso contrário, as partículas não podem passar pelo rotor e se tornar produtos grosseiros.

classificador de ar

Âmbito de aplicação: É adequado para classificação fina de produtos de tamanho mícron em processo seco. Pode classificar partículas esféricas, em flocos e irregulares, e também pode classificar partículas de diferentes densidades. O tamanho de partícula do produto classificado pode atingir D97: 3 -150 mícrons, o tamanho da partícula do produto pode ser ajustado continuamente e a substituição da variedade é extremamente conveniente.

Eficiência de classificação: 60% a 90%. A eficiência de classificação está relacionada às propriedades do material e ao teor de partículas que atendem ao tamanho de partícula. Se o material tiver boa fluidez e o teor de partículas que atendem aos requisitos de tamanho de partícula for alto , a eficiência será alta e vice-versa.

Características do equipamento: Possui as vantagens de tamanho de produto ajustável continuamente, alta eficiência de classificação e ponto de corte preciso.

Indústria de aplicação: Amplamente utilizado na indústria química, minerais (especialmente adequados para a classificação de produtos não minerais, como carbonato de cálcio, caulim, quartzo, talco, mica), metalurgia, abrasivos, cerâmica, materiais refratários, remédios, alimentos, pesticidas, produtos de saúde, novos materiais, etc. indústria.

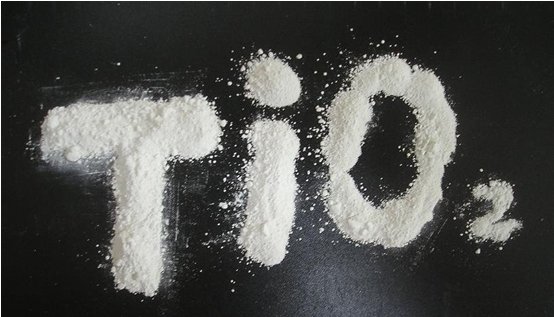

Tecnologia de modificação de revestimento orgânico e inorgânico de dióxido de titânio

O dióxido de titânio rutílico é um semicondutor com uma largura de bandgap de cerca de 3,0eV. Possui forte atividade fotocatalítica sem modificação de superfície, de modo que pode produzir radicais livres de oxigênio altamente ativos sob a radiação dos raios ultravioleta solares. , este radical livre de oxigênio pode exercer uma forte capacidade de oxidação, o que danificará o meio em torno do dióxido de titânio e afetará a vida útil do produto. Portanto, a modificação da superfície é uma tarefa extremamente importante na produção e processamento do dióxido de titânio.

A modificação da superfície é o uso de aditivos modificadores para reagir com a superfície do dióxido de titânio, alterando assim as características da superfície e melhorando o desempenho do produto. Atualmente, a modificação da superfície do dióxido de titânio é dividida em dois métodos: revestimento inorgânico e revestimento orgânico.

1. Revestimento inorgânico de dióxido de titânio

O revestimento inorgânico é revestir a superfície das partículas de dióxido de titânio com uma película fina inorgânica de camada única ou multicamada por meio de reação de sedimentação, formando uma barreira entre as partículas e o meio, de modo a melhorar o desempenho do dióxido de titânio. A modificação inorgânica da superfície do dióxido de titânio é geralmente realizada por revestimento de alumínio, revestimento de silício, revestimento de zircônio e vários métodos de revestimento misto.

Para revestimento de silicone, o filme formado em condições neutras e levemente ácidas é relativamente "fofo", enquanto o filme formado em condições alcalinas é relativamente denso, geralmente através da hidrólise de silicato de sódio para gerar silício As micelas são então fixadas na superfície do titânio dióxido através de ligações Ti-O-Si e, ao mesmo tempo, a formação de ligações Si-O-Si também pode ser usada para garantir que o filme seja contínuo e uniforme.

Para revestimento de alumínio, a ligação Ti-O-Al é formada através da reação de OH-Al e o grupo -OH na superfície do dióxido de titânio. O aumento do número de aglomerados facilita o revestimento. Ao mesmo tempo, sob condições de pH alto, a taxa de crescimento direcional de OH-Al ocupa uma posição dominante em relação à taxa de sedimentação quando a temperatura é elevada, e a morfologia do filme muda de camadas uniformes e contínuas em forma de folha para flocos relativamente soltos .

O revestimento inorgânico é especificamente dividido em dois métodos: revestimento seco e revestimento úmido de acordo com diferentes métodos de processamento.

(1) Revestimento seco de dióxido de titânio

No revestimento seco, os haletos metálicos são geralmente ligados à superfície do dióxido de titânio por pulverização de ar e, após a torrefação e oxidação, é introduzido vapor quente para promover sua hidrólise para formar um revestimento de película fina na superfície da partícula.

(2) Revestimento úmido de dióxido de titânio

O revestimento úmido é realizado principalmente em meio aquoso, que também é subdividido em três tipos: método de ebulição, método de neutralização e método de carbonização.

2. Revestimento orgânico de dióxido de titânio

O histórico de desenvolvimento do revestimento orgânico é mais curto que o do revestimento inorgânico, mas se desenvolve muito rapidamente devido às características de dosagem pequena (geralmente apenas 0,1% a 1% do peso do pigmento) e grande efeito. Existem três métodos principais de revestimento orgânico no laboratório, ou seja, método úmido de dispersão de alta velocidade, método de dispersão por vibração e método de pulverização de máquina de pó de gás. No processo de experimento diário, adotamos principalmente o método úmido de dispersão de alta velocidade para processamento.

Geralmente, no processo de revestimento orgânico, uma parte do agente de tratamento orgânico é conectada à superfície do dióxido de titânio por adsorção física, e a outra parte reage com os grupos hidroxila na superfície das partículas e então se combina intimamente com o superfície do dióxido de titânio. Dispersantes, agentes de acoplamento, surfactantes, etc. são usados.

3. Revestimento composto com dióxido de titânio

Uma vez que o revestimento inorgânico e o revestimento orgânico têm sua própria ênfase. De um modo geral, o principal objetivo do revestimento inorgânico é reduzir a atividade fotocatalítica do dióxido de titânio, melhorar sua resistência às intempéries, aumentando assim a vida útil do produto, enquanto o principal objetivo do revestimento orgânico é melhorar a capacidade de dispersão do produto em vários meios de comunicação e estabilidade de dispersão.

Os dois métodos não podem substituir um ao outro, portanto, em operações de aplicação prática, o modo de operação do primeiro revestimento inorgânico e depois a modificação orgânica é usado principalmente para modificar a superfície das partículas de dióxido de titânio para atingir o objetivo, ou seja, usar silício, inorgânico solúvel fontes como alumínio e zircônio (como dióxido de silício, óxido de alumínio, etc.) completam uma ou até várias camadas de revestimentos inorgânicos sob suas respectivas condições apropriadas de temperatura e pH para aumentar sua resistência às intempéries. Em seguida, selecione uma estrutura de ponte adequada para conectar ácidos graxos ou grupos de ácidos aromáticos com forte hidrofilicidade para aumentar sua dispersibilidade em água e estabilidade de dispersão.

Moagem de matérias-primas refratárias

A britagem é um processo essencial na indústria de refratários. As matérias-primas entregues à fábrica vão desde o pó até cerca de 350mm, sendo a maioria blocos com mais de 25mm. O processo de trituração e a seleção da matéria-prima na fábrica são a chave para a produção de produtos de alta qualidade, que têm impacto direto nas propriedades do produto. Além disso, do ponto de vista da contabilidade de custos, a energia consumida pela britagem e equipamentos de britagem é responsável por uma grande proporção. Para economizar energia e reduzir custos, deve-se atentar para o processo de britagem.

A essência do processo de britagem está relacionada aos seguintes fatores, ou seja, vencer a tensão superficial das partículas da superfície do material e vencer a atração de Coulomb entre as partículas internas do material. Partindo do conceito básico do sistema de dispersão física e química do silicato, não é difícil ver que as partículas do material triturado ainda são muito grandes quando são trituradas pela primeira vez, portanto a superfície e a energia superficial das partículas são pequenas. , É difícil esmagar o material abaixo de 1μm (mícron), quanto menor a partícula, maior a energia da superfície; portanto, ao triturar finamente, mais energia será consumida para superar a energia da superfície. Além disso, durante a moagem fina, devido ao movimento térmico acelerado das partículas, a probabilidade de colisão das partículas aumenta, podendo ocorrer coalescência e coagulação. Portanto, o processo de britagem deve ser organizado corretamente, e o método e o equipamento de britagem devem ser selecionados de acordo com o grau de dispersão do produto final.

O objetivo do esmagamento:

(1) A britagem é um importante elo de operação no processo de beneficiamento. Ao separar e enriquecer partículas do mesmo componente de minério bruto agregado por dois ou mais minerais diferentes, o minério bruto deve ser triturado primeiro para distinguir por tipo.

(2) A fim de promover a interação entre as várias fases, ou dispersar uniformemente as partículas sólidas no líquido, por exemplo, prepare a lama.

(3) Prepare vários tamanhos de partícula de acordo com os requisitos do processo. Aumente os defeitos de rede e superfície específica do material, acelere as reações físicas e químicas e promova a sinterização.

Os métodos de britagem podem ser divididos em quatro tipos: extrusão, impacto, moagem e separação. A função de várias máquinas de trituração é uma combinação dos métodos acima.

A britagem é dividida em britagem a seco e britagem úmida. A britagem úmida é usada principalmente na produção de cerâmica ou materiais refratários especiais. Em comparação com a britagem a seco, apresenta as seguintes vantagens:

(1) A taxa de esmagamento é grande e o tamanho das partículas do material triturado é pequeno;

(2) A eficiência de trituração é alta e o fenômeno de "parede de pó" durante a trituração a seco não é fácil de ocorrer (mas quando o tamanho da partícula do produto triturado é inferior a 0,01 mm, a agregação do pó também ocorrerá);

(3) A perda de fricção do equipamento e do corpo de moagem é pequena;

(4) Boa prevenção de poeira, que é propícia à produção civilizada e automação de processos.

Além disso, há britagem a baixa temperatura, britagem a seco e britagem autogerada com base no impacto e fricção dos materiais triturados, que são classificados de acordo com o meio de britagem.

Ao triturar matérias-primas, a densidade volumétrica e o índice de resistência do material são de grande importância para a seleção do equipamento de trituração e a análise da eficiência da trituração.

As características e aplicação do pó de zircônia

A cerâmica de zircônia é um novo tipo de cerâmica de alta tecnologia. Além de sua alta resistência, dureza, resistência a altas temperaturas, resistência à corrosão ácida e alcalina e alta estabilidade química, também possui características de resistência a arranhões, sem proteção de sinal e excelente desempenho de dissipação de calor. , Ao mesmo tempo, tem forte usinabilidade e bom efeito de aparência e é adequado para produção em massa.

1 Alto ponto de fusão

O ponto de fusão da zircônia é 2715°C. O ponto de fusão mais alto e a inércia química tornam a zircônia um bom material refratário.

2 Alta dureza e boa resistência ao desgaste

As cerâmicas de zircônia têm maior dureza e melhor resistência ao desgaste. A partir dos dados específicos, a dureza de Mohs da cerâmica de zircônia é de cerca de 8,5, muito próxima da dureza de Mohs da safira 9, enquanto a dureza de Mohs do policarbonato é de apenas 3,0, a dureza de Mohs do vidro temperado é de 5,5 e a dureza de Mohs da liga de alumínio-magnésio A dureza Mohs do vidro Corning é 6,0 e a dureza Mohs do vidro Corning é 7.

3 Relativamente alta resistência e tenacidade

A cerâmica de zircônia tem alta resistência (até 1500MPa). Embora haja uma grande lacuna na tenacidade em comparação com alguns metais, em comparação com outros materiais cerâmicos, as cerâmicas de zircônia são consideradas as melhores no "círculo cerâmico" (1-35MPa .m1/2).

4 Baixa condutividade térmica, baixo coeficiente de expansão

A condutividade térmica da zircônia é a mais baixa entre os materiais cerâmicos comuns (1,6-2,03W/(m.k)) e seu coeficiente de expansão térmica é próximo ao do metal. Portanto, a cerâmica de zircônia é adequada para materiais cerâmicos estruturais, como peças estruturais de aparência de telefone celular de cerâmica de zircônia.

5 Bom desempenho elétrico

A constante dielétrica da zircônia é 3 vezes maior que a da safira, o sinal é mais sensível e é mais adequado para patches de reconhecimento de impressões digitais, etc. Do ponto de vista da eficácia da blindagem, a cerâmica de zircônia, como material não metálico, não possui blindagem efeito em sinais eletromagnéticos e não afetará o layout da antena interna e pode ser facilmente integrado para se adaptar à era 5G.

A cerâmica de zircônia é amplamente utilizada na indústria e na vida moderna. Vamos apresentar brevemente suas principais aplicações.

1 Telefones celulares e outros campos eletrônicos 3C

A cerâmica de zircônia não possui proteção de sinal, é resistente a quedas, desgaste e dobras e, ao mesmo tempo, tem uma aparência quente e semelhante a jade e uma boa sensação ao toque. Eles são amplamente utilizados em eletrônicos 3C, como telefones celulares. Usado principalmente como backplane do telefone móvel e outras partes estruturais do telefone móvel.

2 Campo de desgaste inteligente

Em comparação com o metal, a cerâmica de zircônia tem melhor resistência ao desgaste, superfície lisa, boa textura e sem oxidação. Marcas conhecidas, como a famosa marca suíça "Radar", Apple e Chanel, lançaram relógios de cerâmica de alta qualidade.

3 Campo de comunicação óptica

Atualmente, as virolas e mangas de cerâmica são amplamente utilizadas em conectores de fibra óptica. A ponteira de cerâmica feita de cerâmica de alta resistência e alta tenacidade pode não apenas atender aos requisitos de alta precisão, mas também ter uma longa vida útil e perda de inserção e perda de retorno muito baixas.

4 campo biomédico

Devido à alta resistência, alta tenacidade, resistência à corrosão, resistência ao desgaste e boa biocompatibilidade, os materiais cerâmicos de zircônia são mais comumente usados no campo da biomedicina como materiais de restauração dentária e facas cirúrgicas.

5 Campo automotivo

A condutividade térmica da cerâmica de zircônia é pequena e o coeficiente de expansão térmica é relativamente grande; portanto, os componentes usados para fazer a câmara de combustão do motor têm um bom isolamento térmico e, ao mesmo tempo, estão mais próximos dos materiais metálicos em termos de expansão térmica . Pode ser usado como placa inferior do cabeçote, camisa do cilindro, coroa do pistão, anel da sede da válvula, etc. No entanto, devido às duras condições de trabalho do motor, a resistência dos componentes cerâmicos muda muito em altas temperaturas, portanto ainda há longo caminho a percorrer antes da aplicação comercial.

6 campo de joias

Cerâmica de alta precisão e pó de liga de metal precioso são misturados e queimados e, finalmente, integrados ao design de joias após vários procedimentos precisos e rigorosos e polimento múltiplo de máquinas. Esta cerâmica não é apenas leve e resistente ao desgaste, mas também possui propriedades anti-sensibilidade e é confortável de usar.

7 vida diária

A cerâmica tem as características de resistência a altas temperaturas, resistência à corrosão, resistência à oxidação, alta resistência, resistência ao desgaste e propriedades antibacterianas naturais, e pode ser usada como tigelas e colheres de porcelana, vasos, facas de cerâmica, etc.

8 Outros campos

A cerâmica de zircônia tem boas propriedades mecânicas e é resistente ao desgaste e à corrosão. Eles podem ser usados como rolamentos de cerâmica e também podem ser transformados em facas de cerâmica.

Preparação e Situação Atual do Pó Mineral Não Metálico Ultrafino

Com a aplicação de recursos minerais não metálicos em vários campos da economia e da sociedade, o desenvolvimento de recursos minerais não metálicos foi significativamente fortalecido. Como esses minerais não metálicos são usados em muitos campos, existe uma forma de utilização do pó, que produz pó mineral não metálico na indústria. A tecnologia de processamento apresenta requisitos mais elevados, como ultrafino.

O pó ultrafino refere-se a uma série de materiais ultrafinos com tamanhos de partícula que variam de micrômetros a nanômetros. Atualmente, a ampla aplicação de pós minerais não metálicos em novos materiais modernos de alta tecnologia é baseada em suas funções únicas. A função da maioria dos minerais não metálicos depende do tamanho, distribuição e formato das partículas. Tais como reforço ou reforço em materiais compósitos à base de polímeros, resistência e tenacidade de materiais cerâmicos, taxa de cobertura, poder de coloração como pigmentos para fabricação de papel e revestimentos e propriedades elétricas, magnéticas, ópticas, de absorção de ondas e proteção de pós, catálise, adsorção , reologia, antibacteriano, descoloração, ligação, etc. estão todos relacionados ao seu tamanho de partícula, distribuição de tamanho de partícula e forma de partícula.

Devido ao pó ultrafino, possui excelentes propriedades físicas e químicas, como grande área superficial específica, alta atividade superficial, rápida velocidade de reação química, baixa temperatura de sinterização, alta resistência do corpo sinterizado, bom desempenho de enchimento e reforço e alta taxa de cobertura. Muitos campos de aplicação exigem tamanho de partícula fino (mícron ou submícron) de matérias-primas minerais não metálicas (materiais).

Atualmente, no processamento de pó de minério não metálico ultrafino, o método físico é o principal método de preparação. E de um modo geral, o processo de transformação de matérias-primas em pó ultrafino é dividido principalmente em duas etapas: trituração e classificação. O material primeiro entra no equipamento de britagem ultrafina para trituração. Como a estrutura de cada partícula é diferente, a energia necessária para triturar é diferente e a força recebida no equipamento de trituração não é igual; portanto, a forma e o tamanho das partículas finas após a trituração não são os mesmos. , apenas parte das partículas atende aos requisitos de tamanho de partícula. No processo de produção real, as partículas geralmente são totalmente trituradas, prolongando o tempo de trituração para atender ao padrão de tamanho de partícula, o que não apenas aumenta o consumo de energia, mas também pode levar a trituração excessiva. Portanto, é necessário separar as partículas com o tamanho de partícula necessário no tempo, de modo que a tecnologia de classificação ultrafina também desempenha um papel importante no processo de preparação do pó ultrafino.

Atualmente, o equipamento de moagem ultrafina comumente usado inclui principalmente moinho de impacto, moinho de agitação, moinho de jato e moinho vibratório. Independentemente do desenvolvimento da indústria de pós, o principal meio de obtenção de pós minerais não metálicos ultrafinos ainda é a pulverização mecânica.

A classificação do pó ultrafino é baseada no fato de que partículas de diferentes tamanhos de partícula são submetidas à força centrífuga, gravidade, força inercial, etc. no meio, resultando em diferentes trajetórias de movimento, de modo a realizar a separação de partículas de diferentes partículas tamanhos e insira seus respectivos dispositivos de coleta.

De acordo com os diferentes meios utilizados, o grau ultrafino é geralmente dividido em dois tipos: tipo seco e tipo úmido. A classificação úmida usa líquido como meio de dispersão, com alta precisão de classificação e boa uniformidade. No entanto, existe uma série de problemas operacionais subsequentes, como secagem e tratamento de efluentes na classificação úmida, o que limita seu desenvolvimento.

Atualmente, o equipamento de classificação amplamente utilizado na produção industrial é o classificador de turbina a ar, que pode ser dividido em tipo de roda vertical e tipo de roda horizontal de acordo com a forma de instalação da roda classificadora.

Ao longo de anos de exploração e prática, a tecnologia de processamento ultrafino de pó de minério não metálico está se tornando cada vez mais madura, e há cada vez mais processos e equipamentos técnicos no mercado. A fim de melhorar a capacidade de produção e eficiência, as empresas relevantes estão realizando o processamento de pó de minério não metálico. No processo, combinado com sua própria realidade e necessidades de produção, faça uma seleção abrangente de tecnologias, processos e equipamentos e fortaleça o controle de parâmetros relevantes e ajustes de processo no processo de processamento.

Aplicação de minerais de lítio na produção de vidro e cerâmica de alta qualidade

Com o advento de novos veículos movidos a energia, as baterias de lítio tornaram-se foco de atenção e objeto de pesquisas científicas. Minerais contendo lítio não só têm grande potencial no campo de novas energias, mas também têm funções importantes e desempenham um papel especial na indústria de vidro de alta qualidade. Tanto o espodumênio quanto a petalita são minerais que contêm lítio e são matérias-primas para a extração de lítio. Os dois são frequentemente produzidos em pegmatitos graníticos e tornam-se minerais paragenéticos. Devido às suas propriedades físicas e químicas especiais, é amplamente utilizado na produção de vidro e cerâmica de alta qualidade.

1. Vidros

Na produção de vidraria, embora o óxido de lítio não seja uma parte importante da composição do vidro, ele possui excelente capacidade de fusão, o que pode reduzir a temperatura de fusão, prolongar a vida útil do forno, melhorar a eficiência de fusão e, assim, melhorar a qualidade do produto . A adição de concentrado de espodumênio pode ser usada para produzir vidraria de alta qualidade para embalagens de cosméticos. O espodumênio de grau vítreo de baixa qualidade também foi gradativamente aceito pelo mercado.

2. Talheres

Na produção de embalagens, o teor de Fe2O3 dos talheres é significativamente menor do que em produtos similares. O uso de espodumênio com alto teor de óxido de lítio e baixo teor de ferro pode garantir que o produto atenda aos requisitos de cor especificados. Além disso, o espodumênio de alta qualidade pode não apenas diminuir o ponto de fusão, mas também reduzir a viscosidade do fundido. Portanto, a conformabilidade é boa e a eficiência da produção será significativamente melhorada.

3. Fibra de vidro

O uso de óxido de lítio na produção de fibra de vidro pode não apenas reduzir os danos do flúor ao meio ambiente, mas também ter o mesmo efeito que na produção de artigos de vidro, como diminuir o ponto de fusão e melhorar o efeito de fusão, melhorando assim a qualidade da produção . A viscosidade do fundido é baixa, fácil de operar, baixa temperatura de trabalho e longa vida útil do equipamento.

4. Tela de exibição da TV

O óxido de lítio extraído do concentrado de espodumênio ou petalita é o principal componente das televisões monocromáticas. A combinação de óxido de lítio e bário reduz a radiação transmitida através do painel, melhorando as características de moldagem e acabamento superficial do display. Na aplicação da TV em cores, como o uso do chumbo é gradativamente banido, ele é substituído pelo óxido de lítio. A zircônia e o bário são cada vez mais usados em formulações, enquanto o óxido de lítio é usado como fundente.

5. Produtos cerâmicos de alta temperatura

Na indústria cerâmica estabelecida, o lítio é uma parte importante da formulação. O espodumênio como carga de baixa taxa de expansão contribui para a formação da fase de aluminossilicato de lítio de baixa taxa de expansão. Adicione uma grande quantidade de espodumênio e escolha uma temperatura de calcinação apropriada, as seguintes reações ocorrem:

Li2O.Al2O3.aSiO2+SiO2= Li2O.Al2O3.8SiO2

(espodumênio) + (óxido de silício) = (solução sólida de β-espodumênio)

A sílica livre é assimilada em solução sólida de β-espodumênio, exibindo expansão térmica quase desprezível. Portanto, o produto possui resistência a choques térmicos.

6. Esmalte

O óxido de lítio pode ser usado para reduzir a viscosidade do fundido e melhorar a fluidez do revestimento. Também pode reduzir o tempo de queima e a temperatura de queima.

7. Cerâmica totalmente vitrificada

Spodumene mais fluxo de feldspato pode reduzir a temperatura de queima de louças sanitárias em geral em 30-40°C. Os italianos adicionaram espodumênio ao corpo de cerâmica ultrabranca para reduzir o efeito de encolhimento e, assim, melhorar a eficiência da produção. O corpo verde de baixa porosidade com espodumênio adicionado garante absorção mínima de poeira enquanto aumenta a eficiência da combustão.

Com a ampla aplicação de óxido de lítio em cerâmica, fibra de vidro, vidro plano e TV em cores, etc., expandiu-se gradualmente para a indústria metalúrgica. O óxido de lítio pode ser usado para alterar a viscosidade da escória, melhorar a recuperação do metal e reduzir a possibilidade de escória no metal.

Efeito de modificação de superfície de carbonato de cálcio nano

A avaliação do efeito da modificação é um elo essencial no processo de modificação. Algumas conjecturas podem ser verificadas por alguns métodos de detecção, e o processo de modificação pode ser ajustado e otimizado analisando seus fatores de influência para melhorar o desempenho do nanocarbonato de cálcio.

Existem principalmente dois métodos de avaliação tradicionais, um é detectar e avaliar diretamente a amostra modificada e o outro é transformar a amostra modificada em um material compósito para investigar o efeito de melhoria de desempenho do material compósito devido à modificação. Em comparação, a avaliação direta é rápida e eficiente.

1. Índice de ativação e valor de absorção de óleo

O índice de ativação e o valor de absorção de óleo são indicadores de avaliação comumente usados para o efeito de modificação do carbonato de nanocálcio. O índice de ativação pode ser usado para avaliar o efeito hidrofóbico do nanocarbonato de cálcio após a modificação da superfície, e o valor de absorção de óleo refere-se ao consumo de óleo do nanocarbonato de cálcio na aplicação. De um modo geral, quanto maior o índice de ativação e menor o valor de absorção de óleo, melhor o efeito da modificação.

2. Hidrofobicidade

A hidrofobicidade é um importante índice de avaliação do nanocarbonato de cálcio e também é um ponto de pesquisa na modificação do nanocarbonato de cálcio. O ângulo de contato estático pode ser usado para caracterizar a hidrofobicidade do nanocarbonato de cálcio. O tipo de modificador tem um impacto significativo na hidrofobicidade do nanocarbonato de cálcio modificado. Ácido esteárico, agente de acoplamento de silano, ácido oleico, agente de acoplamento de titanato, etc. são modificadores hidrofóbicos comumente usados. Durante o processo de modificação da superfície, esses modificadores são gradualmente ligados à superfície das partículas, reduzindo assim a energia superficial das partículas de nanocarbonato de cálcio.

3. Quantidade de revestimento e taxa de revestimento

Ao detectar a quantidade de revestimento e a taxa de revestimento, a situação do revestimento de nanocarbonato de cálcio pode ser entendida, o que é de grande ajuda para o estudo do mecanismo de modificação e a avaliação do efeito da modificação. Normalmente, de acordo com a temperatura de decomposição ou temperatura de volatilização de diferentes substâncias, o nanocarbonato de cálcio modificado pode ser submetido à análise termogravimétrica para obter a quantidade de revestimento do modificador e, em seguida, a taxa de revestimento pode ser obtida.

Além disso, alguns pesquisadores construíram um modelo de revestimento correspondente por meio do estudo do mecanismo modificador, calculando assim a quantidade teórica de revestimento ou taxa de revestimento e compreendendo a situação do revestimento comparando-a com a quantidade real de revestimento ou taxa de revestimento. , e também fornece uma base prática para o estudo do mecanismo de modificação.

4. Tamanho e forma das partículas

O tamanho das partículas e a morfologia do nanocarbonato de cálcio dependem principalmente do seu processo de preparação. Portanto, no processo de modificação in situ, as condições do processo, como concentração da fase líquida, taxa de agitação, temperatura e o tipo e concentração de modificadores afetarão o nanocarbonato de cálcio. Ao controlar a nucleação, cristalização e crescimento desses fatores, nanocarbonato de cálcio com diferentes formas e tamanhos pode ser preparado.

5. Brancura

Para revestimentos, fabricação de papel, borracha, plásticos e outras indústrias, a brancura é um indicador importante para avaliar o nanocarbonato de cálcio. A brancura do nanocarbonato de cálcio modificado não está apenas relacionada à escolha do modificador, mas também à umidade, temperatura de secagem e tempo de secagem. Geralmente, quanto maior o tempo de secagem, maior a temperatura e menos umidade, maior a brancura.

6. Dispersão

Nano-carbonato de cálcio pode ser amplamente utilizado como enchimento em borracha, plástico, papel e outras indústrias. Portanto, a dispersão do nanocarbonato de cálcio no organismo também é um importante índice de avaliação. Ao escanear o organismo preenchido com um microscópio eletrônico, pode-se observar visualmente a distribuição do nano carbonato de cálcio. Além do desempenho e efeito de modificação do próprio carbonato de nanocálcio, sua quantidade de preenchimento também é um fator importante que afeta a dispersão.