Sem calcinação e lixiviação com ácido nítrico para remover as impurezas da areia de quartzo

A decapagem é um meio importante para remover impurezas no quartzo, comumente usados são ácido fluorídrico, ácido nítrico, ácido clorídrico, ácido sulfúrico, ácido acético e ácido oxálico. Ao usar ácidos inorgânicos para lixiviação ácida, devido à dureza da areia de quartzo, a concentração desses ácidos fortes inorgânicos deve ser muito alta. Em muitos casos, a concentração do ácido está entre 20-30%, e a alta concentração de ácido irá corroer o equipamento de lixiviação. Muito forte.

O ácido orgânico fraco comumente usado é o ácido oxálico, ou uma combinação de alguns ácidos fracos é usada para melhorar a eficiência da lixiviação. O ácido acético também é outro agente de lixiviação de ácido orgânico, que é completamente atóxico para o meio ambiente e basicamente não tem perda para o produto alvo SiO2. Ao adicionar ácido oxálico e ácido acético, os elementos de impureza na areia de quartzo podem ser efetivamente removidos. Em contraste, o ácido oxálico apresentou maiores taxas de lixiviação e remoção de Fe, Al e Mg, enquanto o ácido acético foi mais eficiente na remoção dos elementos impuros Ca, K e Na.

Após a calcinação do minério de silício de quartzo em um determinado local, ácido oxálico, ácido acético e ácido sulfúrico, que é fácil de tratar o líquido residual no estágio posterior, foram usados como lixiviados para remover as impurezas da areia de quartzo. Os resultados mostraram que:

(1) A quantidade total de impurezas no minério de quartzo selecionado para o teste é de 514,82 ppm, das quais os principais elementos de impureza são Al, Fe, Ca, Na, e os minerais de impureza são mica, nefelina e óxidos de ferro.

(2) Quando o minério de sílica de quartzo é calcinado a 900°C por 5 horas, a taxa de remoção de impurezas de decapagem é a mais alta. Comparado com o minério de quartzo não calcinado, a superfície do minério de quartzo temperado com água calcinado tem mais rachaduras com maior largura e profundidade, e alguns furos de tamanhos diferentes são distribuídos na superfície. Isso ocorre porque, quando calcinado a 573°C, o quartzo passará por uma transição de fase da rede α para a rede β, e a matriz de quartzo se expandirá devido à mudança da rede, e a taxa de expansão é de cerca de 4,5%, e a expansão do volume será ser levado a rachaduras. As trincas ocorrem principalmente na interface entre a matriz de quartzo e as inclusões de impurezas, onde há muitas impurezas. Pode-se inferir que o minério de quartzo pode produzir rachaduras após a calcinação e têmpera com água, e as rachaduras irão expor as impurezas dentro da areia de quartzo. , pode promover o efeito de remoção de impurezas por lixiviação ácida.

(3) A areia de quartzo calcinada é lixiviada com ácido com 0,6mol/L de ácido oxálico, 08mol/L de ácido acético e 0,6mol/L de ácido sulfúrico a 80°C, com uma relação sólido-líquido de 1:5 e uma velocidade de agitação de 300r/min. O tempo 4h é a melhor condição para a lixiviação da areia de quartzo. Nas condições ótimas, as melhores taxas de remoção de Al, Fe, Ca e Na são 68,18%, 85,44%, 52,62% e 47,80%, respectivamente.

Pó de sílica, por que o preço do pó esférico é tão caro?

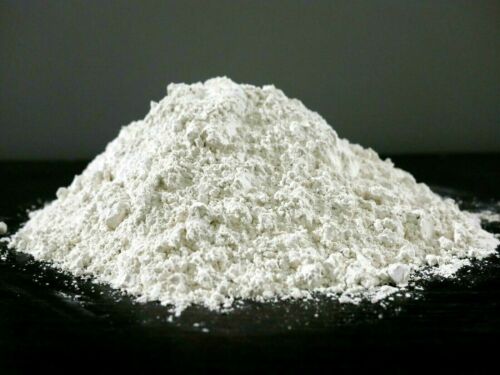

O pó de sílica pode ser dividido em pó de sílica angular e pó de sílica esférica de acordo com a forma da partícula, e o pó de sílica angular pode ser dividido em pó de sílica cristalina e pó de sílica fundida de acordo com diferentes tipos de matérias-primas.

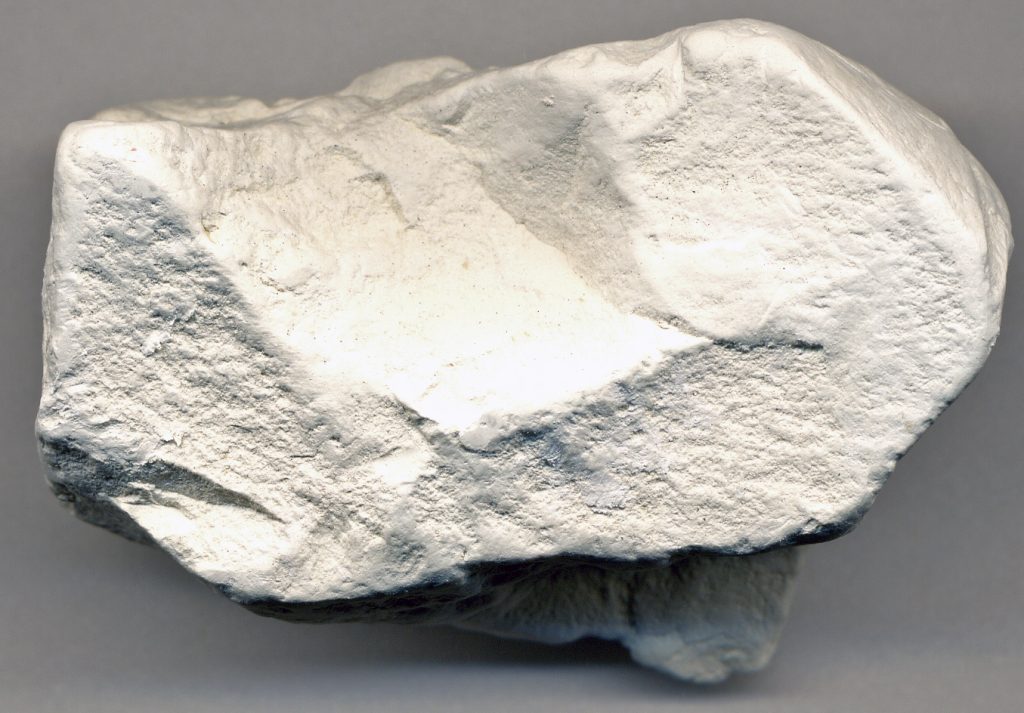

O pó de sílica cristalina é um material de pó de sílica feito de bloco de quartzo, areia de quartzo, etc., após moagem, classificação de precisão, remoção de impurezas e outros processos. Propriedades físicas como coeficiente de expansão linear e propriedades elétricas do produto.

O pó de sílica fundida é feito de sílica fundida, vidro e outros materiais como principais matérias-primas e é produzido por processos de moagem, classificação de precisão e remoção de impurezas, e seu desempenho é significativamente melhor do que o pó de sílica cristalina.

O pó de sílica esférica é feito de pó de sílica angular selecionado como matéria-prima e processado em material de pó de sílica esférica pelo método de chama. Possui excelentes características, como boa fluidez, baixa tensão, pequena área superficial específica e alta densidade aparente. É um produto downstream high-end. s Escolha.

Como material de enchimento, o pó de sílica esférica tem melhor desempenho e melhor efeito do que o pó de sílica cristalina e o pó de sílica fundida; a taxa de enchimento mais alta pode reduzir significativamente o coeficiente de expansão linear de laminados revestidos de cobre e compostos de moldagem de epóxi, e o desempenho da expansão é próximo ao do silício cristalino único, melhorando assim a confiabilidade dos produtos eletrônicos; o composto de moldagem de epóxi usando micropó de silício esférico tem baixa concentração de tensão e alta resistência, e é mais adequado para embalagem de chips semicondutores; tem melhor fluidez e pode reduzir significativamente o desgaste de equipamentos e moldes. Portanto, o pó de sílica esférica é amplamente utilizado em placas PCB de alta qualidade, compostos de moldagem epóxi para circuitos integrados de grande escala, revestimentos de alta qualidade e cerâmicas especiais.

O preço dos produtos fáceis de usar é naturalmente alto. O preço unitário e a margem de lucro bruto do pó de sílica esférica no mercado são maiores do que os do pó de sílica cristalina e fundida.

Propriedades catalíticas e transportadoras de minerais não metálicos e economia de energia e redução de carbono

Minerais não metálicos (materiais) são usados como materiais catalíticos em processos de produção industrial, incluindo catálise química e catalisadores ou transportadores fotoquímicos, para acelerar o processo de reação devido às suas propriedades, como troca catiônica, porosidade, grande área superficial e superfície insaturada ligações químicas, melhorar a pureza do produto ou eficiência de saída, etc., e atingir o objetivo de economizar energia, reduzir o consumo e reduzir o carbono.

Por exemplo, caulim, zeólita, argila ativada, etc. são usados como catalisadores e veículos; alguns minerais com propriedades semicondutoras têm excelentes propriedades fotocatalíticas, não só têm degradação fotocatalítica de resíduos orgânicos e efeitos antibacterianos, mas também podem fotocatalisar a água sob a ação da energia solar. , CO2 em hidrogênio, metano e outros combustíveis.

A catálise química usa catalisadores que alteram a velocidade de uma reação química durante a ação de reagentes sem aparecer nos próprios produtos. O componente ativo pode ser uma única substância ou uma pluralidade de substâncias.

Catalisadores minerais são substâncias que são inerentemente adsortivas e possuem certa atividade catalítica. Eles podem ser usados em ambientes de alta temperatura e alto ácido-base, e geralmente são usados como transportadores de catalisadores. Os mais comuns são caulim, bentonita, diatomita, zeólita, atapulgita, sepiolita, etc. e seus produtos de ativação modificados, como caulim ativado por ácido, argila ativada, zeólita 4A ou 5A, etc.

A tecnologia fotocatalítica é uma nova tecnologia que pode usar energia solar para produção de energia limpa, controle de poluição ambiental e conversão de dióxido de carbono. Muitos campos têm amplas perspectivas. Por exemplo, na produção de hidrogênio fotocatalítico, a energia solar pode ser usada para converter água em hidrogênio e oxigênio; na síntese fotocatalítica, o dióxido de carbono pode ser convertido em combustíveis como metano e metanol; a aplicação industrial dessas duas tecnologias pode reduzir muito o consumo de energia e minerais. A utilização, reduzindo assim as emissões de dióxido de carbono, tem amplas perspectivas de aplicação na solução de grandes problemas, como escassez global de energia e reduções de emissões de dióxido de carbono.

Anatase, rutilo, birnessita, hematita, goethita, etc. produzidos naturalmente, todos têm uma certa capacidade fotocatalítica, enquanto montmorilonita, diatomita, caulinita, pó de mica, pedra-pomes natural e perlita expansiva têm excelentes propriedades, como grande área de superfície, forte adsorção, solto e poroso, resistência a altas temperaturas, resistência a ácidos e álcalis, etc., e é freqüentemente usado como transportador para fotocatalisadores.

O uso de rutilo como material fotocatalítico para tratar águas residuais contendo corantes azo tem efeitos de degradação fotocatalítica e de adsorção, e partículas ativas nanofotocatalíticas, como anatase TiO2, C3N4 e perovskita, são carregadas em montmorilonita e diatomita, pó de mica, etc., não apenas aumenta a dispersão e a área superficial específica dos componentes ativos, melhorando assim a eficiência fotocatalítica, mas também facilita a recuperação e reutilização de fotocatalisadores compostos no processo de tratamento de efluentes industriais.

O "filme mineral" amplamente distribuído na camada superior da terra é considerado o quarto maior círculo da terra e é um sistema de conversão fotoelétrica natural. Rico em birnessita, hematita, goethita, anatase, rutilo e outros minerais semicondutores, possui boa capacidade de resposta à luz solar, desempenho de conversão fotoelétrica estável, sensível e de longo prazo e converte energia solar em fotoelétrons minerais sob radiação solar A energia não pode apenas produzir oxigênio e hidrogênio pela separação fotocatalítica da água, mas também promovem a conversão do dióxido de carbono na atmosfera e na água em minerais de carbonato.

Pode-se ver que os minerais com propriedades semicondutoras existem amplamente na natureza e sempre desempenharam o papel de fotocatalisadores. Isso não apenas mostra o papel dos minerais não metálicos amplamente distribuídos na superfície da Terra para armazenamento e redução de carbono, mas também fornece uma direção para o desenvolvimento de novos materiais minerais fotocatalíticos.

Pó de talco - o agente nucleante inorgânico mais comumente usado para ácido polilático

O ácido polilático é um polímero de alto peso molecular obtido de recursos renováveis por meio de extração, polimerização química e outros processos. Possui biodegradabilidade e biocompatibilidade. Completamente decomposto em dióxido de carbono e água. O uso e a promoção do ácido polilático podem reduzir o consumo de recursos petrolíferos e desempenhar um papel na economia de energia e na redução de emissões, o que é de grande importância para a proteção ambiental.

O ácido polilático tem alta resistência, alto módulo e boa transparência e permeabilidade ao ar, mas sua taxa de cristalização é muito lenta durante o processamento, resultando em um ciclo de processamento prolongado e baixa resistência ao calor, o que limita muito os campos de aplicação dos produtos de ácido polilático.

Atualmente, a forma mais comum de melhorar o desempenho do ácido polilático é adicionar um agente nucleante. Em aplicações reais de processamento empresarial, o pó de talco é o agente nucleante inorgânico mais comumente usado para o ácido poliláctico, que pode melhorar o alongamento, dobra, etc. do ácido poliláctico. Propriedades mecânicas, melhoram sua resistência ao calor.

Ao estudar os efeitos de diferentes conteúdos de pó de talco nas propriedades de cristalização e propriedades mecânicas abrangentes do ácido polilático puro de alto brilho, os resultados mostram que a temperatura de pico de cristalização do ácido polilático aumenta com o aumento do teor de pó de talco e a temperatura de cristalização zona continua a se mover para a direção de alta temperatura, e a taxa de cristalização também acelerou.

Comparado com o ácido polilático puro, quando a fração de massa do pó de talco é de 10%, as propriedades mecânicas abrangentes do ácido polilático atingem o máximo, sua temperatura de pico de cristalização aumenta em 13,7 K, a resistência à tração aumenta de 58,6 MPa para 72,0 MPa e a resistência à tração na ruptura A deformação aumentou de 2,7% para 4,6%, a resistência à flexão aumentou de 88,9MPa para 104,0MPa e o módulo de flexão aumentou de 3589MPa para 4837MPa. Ao mesmo tempo, a adição de pó de talco não alterará a forma do cristal de ácido polilático, mas tornará o tamanho dos esferulitos de ácido polilático significativamente menor e a densidade do núcleo do cristal aumentará significativamente.

Caracterização de Desempenho do Pó - Tamanho e Distribuição das Partículas

A caracterização do pó inclui principalmente tamanho e distribuição de partículas, área de superfície específica, caracterização de agregados, análise de estrutura de microscópio, análise de componentes, análise de superfície, caracterização estática, caracterização de molhabilidade de superfície e tipo de adsorção de superfície, quantidade de revestimento e representação de revestimento de cobertura, etc. A edição apresenta brevemente o tamanho da partícula e a distribuição do pó.

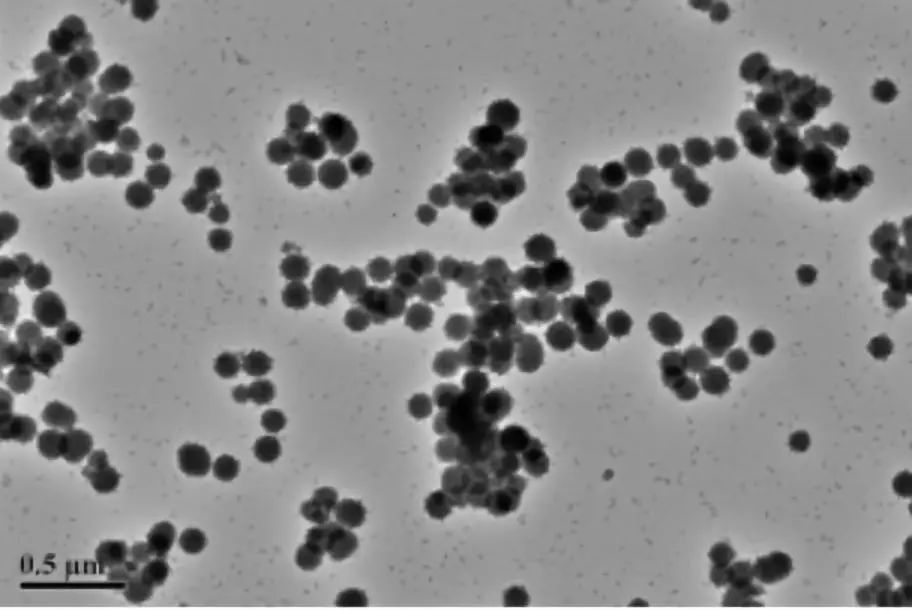

O pó é um agregado de um grande número de partículas sólidas, que representa um estado de existência da matéria, que não é diferente do gás, do líquido, nem completamente diferente do sólido. Micropó ou pó ultrafino é geralmente um agregado de múltiplas partículas com um tamanho de partícula na faixa de 100nm-10μm.

Características de composição do pó ultrafino:

1) Partículas primárias: Sob o microscópio eletrônico comum, a ampliação é aumentada e apenas uma única partícula com um contorno claro pode ser vista.

2) Partículas secundárias ou de alta ordem: partículas primárias múltiplas (sólidas ou soltas) agregados (agregados)

Distribuição de Tamanho de Partícula (Tamanho de Partícula) e Tamanho de Partícula (Tamanho de Partícula)

Diâmetro da partícula: Diâmetro ou tamanho da partícula—expresso em mm, μm, nm.

Partículas esféricas: o diâmetro da partícula é o diâmetro da partícula

Partículas não esféricas: o diâmetro equivalente é o tamanho da partícula (o tamanho da partícula é quando uma certa característica física ou comportamento físico da partícula medida é o mais próximo de uma esfera homogênea (ou combinação) de um certo diâmetro, o diâmetro da esfera (ou combinação)) como o tamanho de partícula equivalente (ou distribuição de tamanho de partícula) das partículas medidas)

Tecnologia de preparação de material bactericida composto de argila mineral-metal

Nos novos materiais bactericidas preparados com base em minerais argilosos, os próprios minerais argilosos são usados principalmente como portadores de substâncias bactericidas (como metais, óxidos metálicos, substâncias orgânicas), e sua capacidade bactericida ainda é limitada. Argilominerais modificados preparados por vários métodos e compostos feitos de argilominerais e outros materiais podem ser usados como novos materiais bactericidas para produzir efeitos bactericidas em várias bactérias.

Os minerais argilosos podem aumentar a capacidade bactericida através de vários métodos de modificação (incluindo modificação térmica, modificação ácida, modificação inorgânica de metais ou óxidos metálicos, modificação orgânica e modificação composta, etc.). A área de superfície aumenta, a porosidade e a dispersão de minerais aumentam e a estabilidade térmica geral e a resistência mecânica do material são melhoradas. Os minerais argilosos usados para modificar e preparar materiais bactericidas são principalmente montmorilonita, caulinita, haloisita e vermiculita, entre os quais a montmorilonita possui excelente capacidade de troca catiônica, grande domínio interlamelar, área superficial específica e forte É amplamente utilizado devido à sua capacidade de adsorção.

Os íons metálicos tóxicos e os óxidos metálicos podem ser inseridos na camada mineral argilosa ou adsorvidos em sua superfície para preparar um material bactericida composto. Os íons metálicos usados na pesquisa incluem principalmente zinco, cobre e prata (entre os quais a prata é amplamente utilizada), e os óxidos metálicos incluem óxido de titânio, óxido de zinco, óxido de cobre e óxido ferroso. Argilominerais e metais ou óxidos metálicos são modificados principalmente por meio de troca catiônica interlamelar ou adsorção na superfície mineral. O mecanismo bactericida desse tipo de material bactericida composto está relacionado à toxicidade dos metais às células ou aos radicais livres gerados.

Os minerais de argila carregados com íons metálicos têm as vantagens de liberação lenta de metais, prolongando o tempo de esterilização e melhorando a estabilidade dos materiais de esterilização. A liberação lenta de metais está relacionada à capacidade de ligação entre grupos hidroxila na superfície de minerais de argila e metais. O aumento da área de superfície específica e a porosidade dos minerais de argila ajudam a dispersar as partículas de nanometais, melhoram a eficiência do contato entre nanometais e bactérias e melhoram o efeito bactericida. No entanto, considerando a toxicidade das nanopartículas metálicas, sua toxicidade biológica precisa ser considerada em aplicações específicas. No entanto, devido à liberação lenta de íons metálicos em minerais de argila, os metais podem continuar a se acumular no corpo e apresentar toxicidade ao longo do tempo.

Utilização de alto valor agregado de fumaça de microssílica

A microssílica ativa é o pó formado pelos gases Si e SiO gerados durante a produção da liga de ferrossilício e silício metálico no forno de arco submerso, que é oxidado com o ar na chaminé e condensado rapidamente, também conhecido como sílica ativa (ou sílica condensada fumaça). Com o fortalecimento da proteção ambiental, a produção de fumaça de microsilício está aumentando ano a ano. Se for diretamente descarregado ou despejado, causará poluição ambiental e desperdício de recursos. Portanto, como obter e utilizar essas enormes quantidades de fumaça de microsilício tornou-se um problema urgente para as empresas de fundição de ferrosilício. O problema.

A fumaça de microssílica é um subproduto da fundição de ferrossilício e silício metálico. É amplamente utilizado em pellets metalúrgicos, concreto especial, cimento especial, materiais refratários, produtos químicos e outros campos devido às suas propriedades excelentes e mágicas.

1. Características da sílica ativa

A principal composição química da fumaça de microssílica é SiO2, na qual SiO2 existe principalmente na fase não cristalina (ou SiO2 amorfo), com um teor de ≥80%, menos componentes de impurezas, uma área de superfície específica de 20-28㎡/ g, e um tamanho de partícula inferior a 10μm Representando mais de 80%, possui alta atividade química, é fácil de reagir com álcalis e possui características de peso leve, alta refratariedade e forte atividade. É amplamente utilizado na construção, materiais refratários, metalurgia, cerâmica, indústria química e outros campos.

2. Os perigos da sílica ativa

O pó de microssílica é um tipo de partículas inaláveis finas, leves e facilmente flutuantes. Se for descarregado diretamente, fará com que a poeira seja difícil de assentar.

Flutuando no ar, afetando seriamente a saúde humana e o meio ambiente. As partículas de poeira de microssílica podem entrar diretamente nos pulmões após serem inaladas pelo corpo humano, causando câncer de pulmão e outras doenças causadas pela poeira.

3. Utilização de alto valor agregado de fumaça de microssílica

De um modo geral, quanto maior o teor de SiO2 na sílica ativa, maior o seu valor agregado.

(1) Usado na indústria de concreto

Concreto misturado com sílica ativa tem características de alta resistência, boa aderência e desempenho de coesão e pode aumentar a espessura de moldagem. Em projetos de conservação de água e hidrelétricas, como pontes de longo alcance e plataformas de perfuração de petróleo offshore, o concreto dopado com microssílica pode melhorar sua anti-infiltração, resistência à corrosão e resistência à abrasão. No processo de construção de estradas, a fumaça de microssílica pode melhorar muito a resistência inicial e a resistência ao desgaste do concreto.

(2) Como uma mistura de cimento

A microssílica ativa é usada como material de mistura para a produção de cimento especial. O cimento especial misturado com sílica ativa pode ser transformado em concreto denso cuja resistência é de 2 a 3 vezes a do concreto comum. Possui boa resistência ao desgaste, resistência à corrosão, impermeabilidade, isolamento, resistência ao gelo e resistência a íons de cloreto. desempenho de bloqueio, etc.

(3) Usado na indústria de refratários

O pó de microssílica possui excelentes propriedades, como alta refratariedade, e é amplamente utilizado na indústria de refratários. É usado principalmente para preparar cerâmica de alta temperatura, materiais de concha, materiais resistentes ao desgaste de alta temperatura, tijolos respiráveis e concretos refratários.

(4) Pelotas metalúrgicas

Na indústria metalúrgica, a maioria das empresas usa fumaça de microsilício como material de retorno. O uso de pelotas mistas de sílica e micro-sílica como matéria-prima para redução de forno elétrico e fundição de silício pode atingir uma taxa normal de recuperação de silício e consumo de energia constante por unidade de produto. Molhe a sílica ativa com água e faça uma pelota para formar uma pelota de cerca de 4 cm, que pode ser reduzida diretamente e fundida em forno elétrico sem torrefação ou secagem. As pelotas também podem ser sinterizadas em alta temperatura, não há problemas como ruptura durante o processo de sinterização, e o minério sinterizado do produto tem alta resistência.

(5) Preparação de nano-sílica (nano-SiO2)

(6) Preparação de silício metálico

(7) Preparação de adsorvente de alto desempenho

(8) Preparação de material de gel

Uma vez que a fumaça de microssílica pode ser calcinada em alta temperatura ou dissolvida em álcali para preparar vidro de água, não importa se a fumaça de microssílica ou vidro de água é usada como fonte de silício para preparar aerogel de sílica, utilização de alto valor agregado de microssílica fumaça pode ser realizada. O aerogel de sílica preparado a partir de fumaça de silício possui alta porosidade, alta resistência, baixa densidade, bom desempenho de isolamento térmico e características não tóxicas. Espera-se que seja amplamente utilizado na indústria aeroespacial, construção, medicina e outras indústrias.

Pontos técnicos de modificação do pigmento composto de carbonato de cálcio na fabricação de papel

O produto composto de carbonato de cálcio para fabricação de papel geralmente se refere ao produto especial para fabricação de papel que é feito principalmente de componente de carbonato de cálcio (> 50%) e misturado com outros pós minerais sintéticos ou naturais em certa proporção, incluindo produtos processados mistos PCC e GCC .

Em termos de tecnologia de processamento e tecnologia de aplicação, qualquer pó mineral natural ou sintético e pigmento sintético orgânico com alta brancura, baixo custo de processamento e sem impacto negativo no processo de produção de papel e na qualidade do produto de papel, em princípio pode ser usado como matéria-prima para produtos compostos de carbonato de cálcio.

Atualmente, existem mais de 20 tipos de modificadores comumente usados para a composição de pigmentos de carbonato de cálcio na fabricação de papel. A escolha errada terá um grande efeito negativo na aplicação da fábrica de papel, ou até mesmo inutilizável.

A modificação do carbonato de cálcio e seus produtos compostos pode ser dividida em modificação a seco e modificação a úmido de acordo com diferentes processos. A modificação úmida é mais adequada para carbonato de cálcio e seus produtos de pasta composta. A modificação do PCC pode ser realizada antes que o processo de produção não seja seco, e também pode ser realizada simultaneamente com o processo de carbonização. A modificação com GCC pode ser realizada no processo de moagem ultrafina úmida ou no tanque de armazenamento do produto slurry, ou no misturador de minério.

Com base na fácil solubilidade do carbonato de cálcio em condições de fabricação de papel fracamente alcalinas e ácidas, sais de ácidos fracos ou polímeros orgânicos são utilizados para modificar o carbonato de cálcio e seus produtos compostos, visando solucionar a operação de produção sob condições de colagem ácidas na fabricação de papel. A dificuldade e o uso único do carbonato de cálcio são propensos ao efeito de "escurecimento alcalino da fibra" no papel contendo pasta mecânica em condições alcalinas.

A escolha correta do modificador deve considerar não apenas a afinidade e miscibilidade do ativador com carbonato de cálcio e seu pó de pigmento correspondente, mas também considerar a miscibilidade dos auxiliares e outros auxiliares químicos adicionados na fabricação de celulose, especialmente para revestimentos. Efeito de compatibilidade do produto de cálcio modificado do sistema com os materiais de colagem e materiais auxiliares dos revestimentos comumente usados.

Modificação a seco de caulim de medida de carvão e seu efeito nas propriedades da borracha

Com o rápido desenvolvimento da indústria da borracha, as tradicionais cargas de reforço negro de fumo e sílica não conseguiram atender à demanda, e encontrar cargas de reforço baratas tornou-se um importante tópico de pesquisa na indústria. Entre eles, o caulim tornou-se um reforço de borracha com amplas perspectivas de aplicação devido às suas reservas abundantes, baixo preço e excelente efeito de reforço.

O caulim de medida de carvão refere-se à rocha argilosa de caulinita com caulinita como o principal componente mineral nos estratos de medida de carvão. A pontuação pode chegar acima de 0,97.

Para que o caulim apresente um bom efeito de reforço na matriz de borracha, é muito importante modificar sua superfície. Zhang Qingbin et al. modificou a superfície do caulim por cisalhamento de alta velocidade, esmagamento e agitação, a fim de alcançar a organicização da superfície e boa combinação com a matriz de borracha. Ao mesmo tempo, avaliaram o efeito de modificação do caulim. SBR) propriedades físicas e ligação de interface, os resultados mostram que:

(1) No pulverizador de cisalhamento de alta velocidade, as condições ideais de modificação do caulim são: a fração de massa do modificador (agente de acoplamento KH-550) é 0,04 e o tempo de modificação é 1 min.

(2) Sob as condições ideais de modificação, em comparação com o composto de caulim não modificado, as propriedades físicas do composto de caulim modificado são significativamente melhoradas, a resistência à tração é aumentada em 89%, a resistência ao rasgo é aumentada em 21% e o desgaste DIN quantidade é reduzida. 18% menor.

(3) Em comparação com o caulim não modificado, a compatibilidade do caulim modificado com a borracha é melhorada e combina bem com a matriz de borracha, o que é benéfico para transferir o estresse e fazer com que o composto de borracha exiba excelentes propriedades físicas.

O método de preparação de carbonato de cálcio vaterita

Existem três formas cristalinas comuns de carbonato de cálcio: aragonita, vaterita e calcita. Do ponto de vista da estabilidade termodinâmica, o tipo calcita é a forma cristalina mais termodinamicamente estável e existe amplamente na natureza; enquanto o tipo vaterita é o mais instável, em estado metaestável, e só existe em alguns peixes na natureza. Órgãos otólitos, espículas de ascídias, tecidos de crustáceos.

Existem duas maneiras principais de gerar carbonato de cálcio vaterita, ou seja, recristalização por dissolução e transformação direta de fase sólido-sólida. Atualmente, acredita-se que a rota de dissolução e recristalização seja a principal forma de geração de carbonato de cálcio tipo vaterita, ou seja, o carbonato de cálcio amorfo é gerado como fase inicial na solução. No entanto, a solubilidade do carbonato de cálcio do tipo vaterita é relativamente alta, e ocorre a dissolução e subsequente nucleação e crescimento do carbonato de cálcio do tipo calcita. Tal processo ocorre continuamente, fazendo com que o carbonato de cálcio do tipo vaterita se transforme gradualmente em carbonato de cálcio do tipo calcita.

A partir da rota e mecanismo de formação, o carbonato de cálcio do tipo vaterita de alta pureza é preparado principalmente pela inibição do processo de dissolução e recristalização. Atualmente, os métodos comuns de preparação podem ser divididos em três tipos: método de carbonização, método de metátese e método de decomposição térmica de acordo com os princípios envolvidos no processo de síntese.

1. Carbonização

O método de carbonização utiliza uma solução alcalina contendo sais de cálcio solúveis como fonte de cálcio e prepara carbonato de cálcio tipo vaterita introduzindo gás CO2 na solução e controlando as condições do processo. A fonte de cálcio é dividida principalmente em dois tipos de solução aquosa de hidróxido de cálcio e solução alcalina de cloreto de cálcio. Portanto, dois sistemas principais preparados pelo método de carbonização também são determinados: sistema de reação Ca(OH)2-H2O-CO2 e sistema de reação CaCl2-NH3·H2O-CO2. Um grande número de estudos mostrou que ambos os sistemas podem produzir bem carbonato de cálcio vaterita.

No entanto, o método de carbonização tem as vantagens de baixo custo e equipamentos de processo simples, e atualmente é o principal método de produção industrial para a preparação de vários tipos de produtos de carbonato de cálcio no país e no exterior. Ao mesmo tempo, pesquisadores nacionais e estrangeiros aumentaram a taxa de transferência de massa e a dispersão do gás CO2 na solução usando dispositivos como dispersores de gás e melhoraram a eficiência e o rendimento do carbonato de cálcio do tipo vaterita. Portanto, o ácido carbônico do tipo vaterita é preparado por carbonização. O cálcio tem grandes perspectivas de aplicação.

2. Método de decomposição dupla

O método de dupla decomposição refere-se a misturar a solução de sal de cálcio e a solução de carbonato sob certas condições para gerar uma reação de dupla decomposição e, ao mesmo tempo, adicionar um regulador de forma cristalina e controlar a temperatura da reação, concentração e outros fatores para controlar a preparação de carbonato de cálcio vaterita. Em geral, durante a preparação, uma solução pode ser rapidamente misturada em outra solução para a reação, ou uma solução pode ser introduzida na outra solução controlando a taxa de adição para a reação, e a agitação é necessária ao mesmo tempo. Promova a reação de metátese.

3. Método de decomposição térmica

O método de decomposição térmica é um novo método para a preparação de carbonato de cálcio vaterita, principalmente se refere à preparação de carbonato de cálcio vaterita por decomposição térmica de bicarbonato de cálcio e condições de controle. Normalmente, o objetivo de preparar carbonato de cálcio do tipo vaterita é alcançado controlando a temperatura de decomposição, o tempo de decomposição, o modo de agitação e os aditivos usando uma solução aquosa saturada de bicarbonato de cálcio.

O princípio de preparação do método de decomposição térmica é simples, o processo é curto e os requisitos de equipamento são baixos, mas a pureza do produto carbonato de cálcio vaterita é baixa, o tempo de decomposição é longo e a reação de decomposição é difícil de controlar; ao mesmo tempo, a temperatura necessária no processo de produção é alta e o consumo de energia é alto. grande e difícil de aplicar na prática. Existem poucos estudos nacionais e estrangeiros sobre esse método, e muito trabalho ainda precisa ser feito na teoria e na prática.