Produção esférica de pó de sílica

![]()

O pó esférico de silício tem uma pureza relativamente elevada, partículas muito finas, boas propriedades dielétricas e condutividade térmica e tem as vantagens de um baixo coeficiente de expansão. É amplamente utilizado em embalagens de circuitos integrados de grande escala, aeroespacial, revestimentos, medicamentos e cosméticos diários, e é um enchimento importante e insubstituível.

Existem dois métodos para preparar micropó de silício esférico: método físico e químico e método químico. Os métodos físicos e químicos incluem principalmente o método de chama, o método de deflagração, o método de pulverização de fusão a alta temperatura, o método de plasma e o método de combustão autopropagável a baixa temperatura. O método químico inclui principalmente método de fase gasosa, método de fase líquida (método sol-gel, método de precipitação, método de microemulsão), método de síntese química, etc.

No processo de produção do micropó de silício esférico, o controlo rigoroso de cada elo de produção é a chave para garantir que a qualidade do produto cumpre as normas.

A principal matéria-prima do micropó de silício esférico é o micropó de silício angular fundido ou cristalino.

Estabilidade das matérias-primas

As matérias-primas utilizadas para produzir micropó de silício esférico são preferencialmente micropó de silício angular processado a partir do mesmo filão de minério e do mesmo processo de produção, de modo a maximizar a uniformidade das matérias-primas e a garantir que os produtos com elevada taxa de esferoidização sejam produzidos sob a condição de que a temperatura de esferoidização, o fornecimento de gás, a quantidade de alimentação, a pressão, o caudal e outros fatores se mantenham inalterados.

Os indicadores físicos e químicos das matérias-primas devem ser controlados dentro de um determinado intervalo

Os indicadores físicos e químicos das matérias-primas flutuam muito, o que não só afetará a temperatura de esferoidização, como também afetará a dispersão das esferas.

Tamanho das partículas da matéria-prima e distribuição do tamanho das partículas

Diferentes tamanhos de partículas têm diferentes áreas de aquecimento e os seus pontos de temperatura de passivação após o aquecimento também são diferentes.

Dispersibilidade das partículas de matéria-prima

Durante o processamento do micropó de silício angular, especialmente do micropó de silício angular ultrafino, a aglomeração secundária do pó ocorre frequentemente devido ao aumento da energia superficial.

Teor de humidade das matérias-primas

Se o micropó de silício angular utilizado como matéria-prima do micropó de silício esférico for afetado por fatores como a proteção inadequada, o tempo de armazenamento demasiado longo e a humidade ambiental excessiva, isto fará com que o pó absorva humidade, tenha um elevado teor de humidade e se aglomere, o que também afetará o efeito de esferoidização do micropó de silício esférico.

Os elementos radioativos nas matérias-primas devem ser baixos

Para as matérias-primas para a produção de micropó de silício esférico de baixa radiação, só quando os próprios elementos de radiação (como o urânio U, o tório Th, etc.) são muito baixos é que os produtos produzidos podem satisfazer os requisitos do micropó de silício esférico de baixa radiação.

Existem dois elos na modificação da superfície do micropó de silício esférico. Uma delas é dispersar as partículas aglomeradas secundárias de matérias-primas de micropó de silício esférico - micropó de silício angular, especialmente micropó de silício angular ultrafino, e primeiro realizar o tratamento de ativação de superfície para dispersar as partículas antes da esfericalização. Isto exige que o dispersante de superfície utilizado seja completamente volatilizado a alta temperatura, caso contrário irá provocar depósitos de carbono no micropó de silício esférico, afetando a qualidade do produto.

A segunda é a modificação tardia do micropó de silício esférico. Quando o micropó de silício é utilizado como carga inorgânica e misturado com resina orgânica, existem problemas de baixa compatibilidade e dificuldade de dispersão, o que leva a uma baixa resistência ao calor e à humidade de materiais como embalagens de circuitos integrados e substratos, afetando assim a fiabilidade e estabilidade do produto. De forma a melhorar o problema da ligação da interface entre o micropó de silício e os materiais poliméricos orgânicos e melhorar o desempenho da sua aplicação, é geralmente necessário modificar a superfície do micropó de silício.

A chave para uma modificação eficiente do pó

A modificação da superfície do pó, também conhecida como modificação da superfície, tratamento de superfície, etc., refere-se à utilização de determinados métodos (físicos, químicos ou mecânicos, etc.) para tratar, modificar e processar a superfície das partículas, e alterar propositadamente as características físicas e as propriedades químicas da superfície do pó para satisfazer os requisitos de processamento e aplicação do pó. Portanto, compreender as propriedades físicas e químicas dos pós é crucial para alterar eficazmente estas propriedades da superfície do pó para obter uma modificação eficiente do pó.

Área de superfície específica

A área superficial específica dos materiais em pó está relacionada com o tamanho das partículas, a distribuição do tamanho das partículas e a porosidade. Para materiais em pó, a área superficial específica está relacionada com o tamanho da partícula. Quanto mais fina for a partícula, maior será a área superficial específica; está relacionado com a rugosidade da superfície da partícula. Quanto mais rugosa for a superfície, maior será a área superficial específica; está muito relacionado com os poros da superfície da partícula. A área superficial específica do pó poroso aumenta acentuadamente. A área superficial específica dos materiais em pó com microporos desenvolvidos pode atingir vários milhares de metros quadrados por grama.

A área superficial específica é uma das propriedades superficiais mais importantes dos materiais em pó e uma das principais bases para determinar a quantidade de modificador de superfície. A quantidade de modificador de superfície está relacionada com a área superficial específica do pó. Quanto maior for a área superficial específica, mais modificador de superfície será necessário para atingir a mesma taxa de cobertura.

Energia superficial

A energia superficial do pó está relacionada com a sua estrutura, com o tipo de ligação e com a força de ligação entre os átomos, com o número de átomos da superfície e com os grupos funcionais da superfície. Após o material ser triturado, é gerada uma nova superfície e parte da energia mecânica é convertida na energia superficial da nova superfície. De um modo geral, quanto maior for a energia superficial do pó, mais este tende a aglomerar-se e mais forte será a absorção e adesão de água.

Molhabilidade da superfície

A molhabilidade ou hidrofobicidade da superfície do pó inorgânico é uma das propriedades superficiais importantes das cargas para materiais compósitos à base de polímeros, como plásticos, borrachas, adesivos e cargas ou pigmentos para revestimentos oleosos.

Características de adsorção superficial

Quando moléculas (ou átomos) da fase gasosa ou da fase líquida colidem com a superfície do pó, a interação entre elas faz com que algumas moléculas (átomos, iões) permaneçam na superfície do pó, fazendo com que a concentração dessas moléculas (ou átomos , iões) na superfície do pó seja maior do que na fase gasosa ou na fase líquida. Este fenómeno é chamado de adsorção. Os pós são geralmente designados por adsorventes e as substâncias adsorvidas são designadas por adsorbatos. Quanto maior for a área superficial específica do pó, mais significativo será o fenómeno de adsorção.

Propriedades elétricas de superfície

As propriedades elétricas da superfície do pó são determinadas pelos iões carregados na superfície do pó, tais como H+, 0H-, etc. As propriedades elétricas dos materiais em pó em solução estão também relacionadas com o valor do pH da solução e com o tipo de iões na solução . A carga e o tamanho da superfície do pó afetam as forças eletrostáticas entre as partículas, entre as partículas e as moléculas de tensioativo e outras substâncias químicas, afetando assim as características de coesão e dispersão entre as partículas e a adsorção de modificadores de superfície na superfície das partículas.

Propriedades químicas de superfície

As propriedades químicas da superfície do pó estão relacionadas com a estrutura cristalina, composição química, adsorventes de superfície, etc. Determina a atividade de adsorção e reação química do pó sob certas condições, bem como as propriedades elétricas de superfície e molhabilidade, etc. As propriedades químicas da superfície do pó na solução estão também relacionadas com o valor do pH da solução.

Cerâmica de carboneto de silício: aplicações na indústria fotovoltaica

![]()

A cerâmica de carboneto de silício tem boa resistência mecânica, estabilidade térmica, resistência a altas temperaturas, resistência à oxidação, resistência ao choque térmico e resistência à corrosão química, e é amplamente utilizada em áreas quentes, como metalurgia, máquinas, novas energias, materiais de construção e produtos químicos. O seu desempenho é também suficiente para a difusão de células TOPcon no fabrico fotovoltaico, LPCVD (deposição química de vapor a baixa pressão), PECVD (deposição química de vapor plasmático) e outros elos de processos térmicos.

Em comparação com os materiais tradicionais de quartzo, os suportes para barcos, barcos e acessórios para tubos feitos de materiais cerâmicos de carboneto de silício têm maior resistência, melhor estabilidade térmica, nenhuma deformação a altas temperaturas e uma vida útil de mais de 5 vezes a dos materiais de quartzo. Podem reduzir significativamente o custo de utilização e a perda de energia causada pela manutenção e pelo tempo de inatividade. Têm vantagens óbvias de custo e uma grande variedade de matérias-primas.

Entre eles, o carboneto de silício ligado por reação (RBSC) apresenta uma baixa temperatura de sinterização, um baixo custo de produção e uma elevada densificação do material. Em particular, quase não há contracção de volume durante o processo de sinterização por reacção. É particularmente adequado para a preparação de peças estruturais de grandes dimensões e formatos complexos. Por conseguinte, é mais adequado para a produção de produtos complexos e de grande porte, tais como suportes para barcos, barcos, remos cantilever, tubos de forno, etc.

Os barcos de carboneto de silício também têm grandes perspetivas de desenvolvimento no futuro. Independentemente do processo LPCVD ou do processo de difusão de boro, a vida útil do barco de quartzo é relativamente baixa e o coeficiente de expansão térmica do material de quartzo é inconsistente com o do material de carboneto de silício. Por isso, é fácil haver desvios no processo de combinação com o porta-barcos de carboneto de silício a alta temperatura, o que pode fazer com que o barco trema ou até se parta. O barco de carboneto de silício adota uma rota integrada de moldagem e processo de processamento geral. Os seus requisitos de tolerância de forma e posição são elevados e coopera melhor com o suporte para barcos de carboneto de silício. Além disso, o carboneto de silício tem uma elevada resistência e a quebra do barco provocada pela colisão humana é muito menor do que a dos barcos de quartzo.

O tubo do forno é o principal componente de transferência de calor do forno, que desempenha um papel na selagem e na transferência uniforme de calor. Comparativamente aos tubos de forno de quartzo, os tubos de forno de carboneto de silício têm uma boa condutividade térmica, aquecimento uniforme e boa estabilidade térmica. A vida útil é mais de 5 vezes superior à dos tubos de quartzo. No entanto, a dificuldade de fabrico dos tubos de forno de carboneto de silício é muito elevada e a taxa de rendimento também é muito baixa. Ainda está em fase de investigação e desenvolvimento e ainda não foi produzido em massa.

Numa comparação abrangente, quer em termos de desempenho do produto, quer em termos de custo de utilização, os materiais cerâmicos de carboneto de silício têm mais vantagens do que os materiais de quartzo em certos aspetos do campo das células solares. A aplicação de materiais cerâmicos de carboneto de silício na indústria fotovoltaica ajudou muito as empresas fotovoltaicas a reduzir o custo de investimento dos materiais auxiliares e a melhorar a qualidade e a competitividade dos produtos. No futuro, com a aplicação em larga escala de tubos de forno de carboneto de silício de grande porte, barcos de carboneto de silício de alta pureza e suportes para barcos, e a redução contínua de custos, a aplicação de materiais cerâmicos de carboneto de silício no campo das células fotovoltaicas tornar-se-á um fator chave na melhoria da eficiência da conversão de energia luminosa e na redução dos custos da indústria no campo da geração de energia fotovoltaica, e terá um impacto importante no desenvolvimento de novas energias fotovoltaicas.

Aplicação do carboneto de silício na indústria fotovoltaica

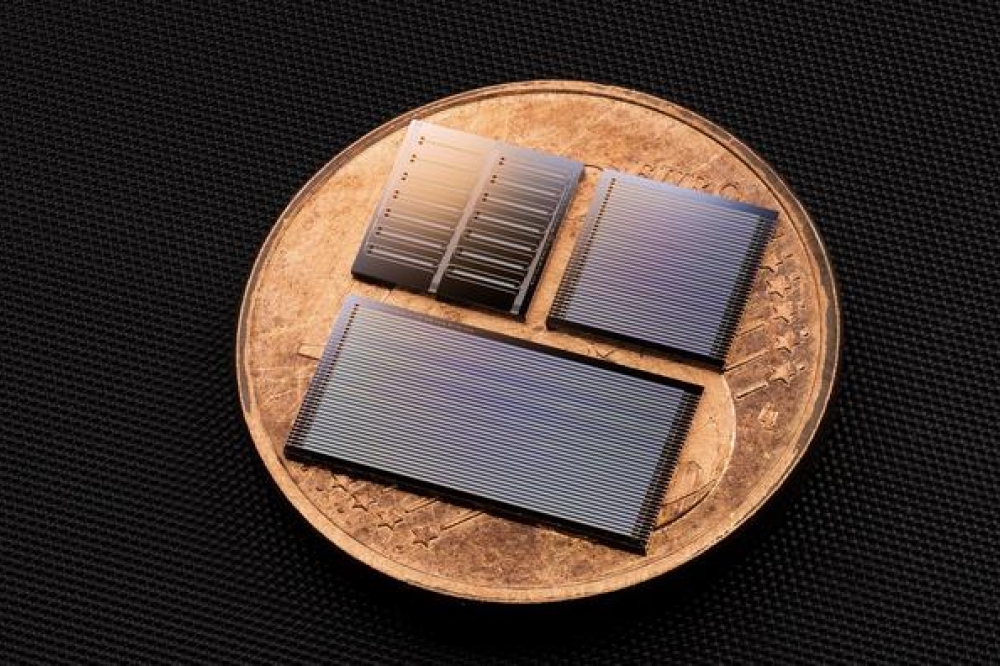

![]()

Com a crescente procura global de energia, a energia fóssil, principalmente o petróleo, o carvão e o gás natural, acabará por se esgotar. Além disso, a energia fóssil também causará uma grave poluição ambiental durante a utilização. Para resolver os problemas acima referidos, as energias renováveis, como a energia solar, a energia eólica, a energia hidroelétrica e a energia nuclear, têm atraído a atenção das pessoas.

A principal forma de utilização da energia solar é a geração de energia fotovoltaica. Em comparação com outras tecnologias de geração de energia, a geração de energia fotovoltaica tem as vantagens de ser verde e amiga do ambiente, ter recursos de energia solar suficientes, ser segura e fiável no processo de geração de energia e ser fácil de instalar e transportar equipamentos de geração de energia. É previsível que a promoção em grande escala da geração de energia fotovoltaica tenha um impacto positivo na governação das crises energéticas e ambientais.

De acordo com o princípio da geração de energia fotovoltaica, quando a luz solar incide sobre componentes fotovoltaicos (como os painéis solares), os fotões interagem com os eletrões dos materiais fotovoltaicos, fazendo com que os eletrões escapem dos materiais e formem fotocorrente, que é corrente contínua. Como a maioria dos equipamentos elétricos é alimentada por CA, a corrente contínua gerada pelo conjunto fotovoltaico não pode ser utilizada diretamente e é necessário converter a corrente contínua em corrente alternada para obter a geração de energia fotovoltaica ligada à rede.

O dispositivo chave para atingir o objetivo acima é o inversor, pelo que o inversor fotovoltaico ligado à rede é o núcleo da tecnologia de geração de energia fotovoltaica, e a eficiência de funcionamento do inversor determina em grande parte a eficiência de utilização da energia solar.

Os dispositivos de energia são os principais componentes dos inversores fotovoltaicos ligados à rede. Hoje em dia, vários dispositivos semicondutores utilizados na indústria elétrica baseiam-se principalmente em materiais de silício (Si) e desenvolveram-se de forma bastante madura. O Si é um material semicondutor amplamente utilizado em vários tubos eletrónicos e circuitos integrados. À medida que a utilização de dispositivos semicondutores de potência se torna cada vez mais diversificada, a utilização de dispositivos de silício é restrita em algumas aplicações com requisitos de alto desempenho e ambientes de trabalho adversos. Isto exige que as pessoas desenvolvam dispositivos semicondutores com melhor desempenho. Como resultado, surgiram dispositivos semicondutores de banda larga, como o carboneto de silício (SiC).

Comparados com os dispositivos à base de silício, os dispositivos de carboneto de silício exibem uma série de excelentes propriedades notáveis:

(1) Alta intensidade do campo elétrico de rutura: A intensidade do campo elétrico de rutura do SiC é cerca de 10 vezes maior que a do Si, o que faz com que os dispositivos de SiC tenham uma maior tensão de bloqueio e possam funcionar em condições de campo elétrico mais elevadas, o que ajuda a melhorar a densidade de potência.

(2) Amplo bandgap: o SiC tem uma concentração intrínseca de portadores mais baixa à temperatura ambiente, o que levará a uma menor resistência no estado ligado.

(3) Alta velocidade de deriva de saturação: o SiC tem uma velocidade de deriva de saturação de eletrões mais elevada, o que o ajuda a atingir um estado estacionário mais rapidamente durante o processo de comutação e reduz a perda de energia durante o processo de comutação.

(4) Alta condutividade térmica: o SiC tem uma condutividade térmica mais elevada, o que melhorará significativamente a densidade de potência, simplificará ainda mais o design do sistema de dissipação de calor e prolongará eficazmente a vida útil do dispositivo.

Em suma, os dispositivos de potência de carboneto de silício proporcionam a baixa recuperação inversa necessária e as características de comutação rápida para alcançar a "alta eficiência de conversão" e o "baixo consumo de energia" dos inversores fotovoltaicos, o que é crucial para melhorar a densidade de potência dos inversores fotovoltaicos e reduzir ainda mais o custo por quilowatt-hora.

Aplicação de equipamento de moagem ultrafina no campo da medicina tradicional chinesa

A tecnologia de moagem ultrafina pode melhorar a taxa de extração e a biodisponibilidade da medicina tradicional chinesa, melhorar a qualidade das preparações da medicina tradicional chinesa e poupar recursos. A medicina tradicional chinesa pode ser transformada em várias formas farmacêuticas após moagem ultrafina e tem amplas perspetivas de desenvolvimento.

A tecnologia de moagem ultrafina é uma tecnologia avançada que utiliza dinâmica mecânica ou de fluidos para desaglomerar materiais de 0,5 a 5,0 mm a níveis micrométricos ou mesmo nanómetros. Comparado com a moagem tradicional, tem as vantagens de poupar materiais, velocidade de moagem rápida e tamanho de partícula de pó fino e uniforme.

Dependendo do meio de moagem, a tecnologia de moagem ultrafina é dividida em moagem a seco e húmida. A moagem a seco consiste na moagem de materiais em condições secas, o que pode produzir pós ultrafinos com boa adsorção, expansão e solubilidade em água; a moagem húmida serve para moer materiais (semi) fluidos. Em comparação com a moagem a seco, tem as vantagens de menos risco de poeira e menor geração de calor, e ao mesmo tempo tem efeitos de homogeneização e emulsificação, tornando o sabor do produto mais delicado.

Com base nas propriedades inerentes dos materiais medicinais chineses, o pó ultrafino medicinal chinês é preparado principalmente pela adição de força mecânica. Existem três equipamentos mecânicos comuns.

Moinho a jato

O moinho a jato é também chamado de moinho de energia fluida. Os componentes principais são o bocal e a câmara de britagem. O princípio de funcionamento é utilizar o fluxo de ar de alta velocidade ou vapor sobreaquecido como transportador de impacto, pulverizá-lo a partir do bocal, fornecer energia para o comportamento de fratura do material, fazer com que a fissura do material se torne instável e abrir e expandir sob a ação de força externa, e a manifestação macroscópica é a alteração do tamanho das partículas do material. Moinho a jato com fluxo de ar de alta velocidade como transportador de impacto é frequentemente utilizado para britagem de medicina chinesa, que pode ser dividido nos seguintes 5 tipos: tipo de disco horizontal, tipo de tubo circulante, tipo de pulverização oposto, tipo de alvo de placa de impacto, tipo de leito fluidizado.

O moinho a jato é adequado para a medicina chinesa com uma textura crocante, sensibilidade ao calor e baixo ponto de fusão, mas não para materiais medicinais que contenham componentes voláteis. O produto após britagem tem uma distribuição uniforme do tamanho das partículas, alta precisão de classificação, forte afinidade e mantém as propriedades inerentes das partículas. Por conseguinte, esta tecnologia tornou-se o método preferido para o desenvolvimento de vários materiais em micropó de alto desempenho.

Moinho de impacto mecânico de alta velocidade

O moinho de impacto mecânico de alta velocidade utiliza um rotor que gira a alta velocidade em torno do eixo para transferir impulso para o material, fazendo com que o material colida violentamente com o revestimento para obter pó ultrafino. Os efeitos de moagem, cisalhamento e correntes parasitas gerados neste processo podem promover a formação de novas superfícies de pó.

Este equipamento é conveniente para a alimentação, ocupa uma pequena área, tem uma elevada eficiência de britagem e tem um tamanho de partícula de britagem ajustável. É muito utilizado na trituração de medicamentos chineses de média e baixa dureza; mas tem um efeito térmico durante o processo de trituração e não é adequado para medicamentos chineses sensíveis ao calor e de baixo ponto de fusão. Este equipamento depende principalmente do funcionamento a alta velocidade de peças para trituração, o que provocará um grave desgaste das peças e a poluição dos medicamentos chineses é inevitável. Assim sendo, o desenvolvimento de materiais de elevada resistência ao desgaste é uma forma importante de promover o desenvolvimento de tais equipamentos.

Moinho vibratório

O moinho vibratório inclui meios de moagem, taça de moagem e dispositivo de excitação excêntrico. O seu princípio de funcionamento é complexo e multiescalar. O mecanismo excêntrico faz com que a tigela vibre periodicamente a uma frequência elevada. O meio de moagem move-se em conformidade e produz múltiplas forças sobre o material, agravando a extensão das fissuras no material, quebrando assim a estrutura exterior.

O moinho vibratório é adequado para triturar medicamentos chineses de diferentes durezas, e a distribuição do tamanho das partículas obtidas é estreita. Se o moinho vibratório estiver equipado com um dispositivo de arrefecimento, também poderá obter britagem a baixa temperatura de materiais medicinais chineses sensíveis ao calor, de baixo ponto de fusão e voláteis.

A tecnologia de moagem ultrafina trouxe novas oportunidades para o campo da medicina tradicional chinesa, mas também apresenta alguns desafios, como o consumo de energia dos moinhos a jato de ar e o ruído dos moinhos vibratórios.

Aplicação de materiais de elétrodo negativo à base de silício em baterias de iões de lítio

![]()

Com o desenvolvimento vigoroso de novos veículos energéticos, armazenamento de energia e outros mercados, o tamanho do mercado e o nível técnico das baterias de lítio e dos materiais de elétrodos negativos continuam a melhorar. Atualmente, a capacidade específica dos materiais comerciais de elétrodos negativos de grafite está próxima da capacidade específica teórica dos materiais de grafite, e a aplicação comercial de materiais de elétrodos negativos à base de silício foi ainda mais acelerada.

Os materiais de elétrodos negativos à base de silício tornaram-se um ponto importante na investigação de materiais de elétrodos negativos de baterias de iões de lítio devido à sua capacidade específica teórica extremamente elevada. A capacidade específica teórica dos materiais de elétrodo negativo de silício é muito maior do que a dos materiais de elétrodo negativo de grafite comercial, e a tensão de trabalho é moderada, o que faz com que os materiais de elétrodo negativo à base de silício tenham vantagens significativas na melhoria da densidade de energia da bateria. No entanto, a expansão e contração do volume do silício durante a carga e descarga é muito grande, resultando em fissuras e fragmentação do material, bem como no espessamento contínuo do filme SEI, o que afeta seriamente a estabilidade do ciclo e o desempenho da taxa da bateria.

A fim de resolver os defeitos dos materiais de elétrodos negativos à base de silício em aplicações de baterias de iões de lítio, os investigadores propuseram uma variedade de rotas técnicas, incluindo nanotecnologia, tecnologia de materiais compósitos, design estrutural, modificação de superfícies, otimização de eletrólitos, pré-litiação, porosidade silício e liga de silício, etc.

These technical routes cover all stages from laboratory research to industrial application, alleviating the volume expansion problem through nano-sizing and composite materials technology, improving conductivity and stability through structural design and surface modification, and enhancing the overall performance of the battery by optimizing the electrolyte sistema. A tecnologia de pré-litiação pode melhorar a eficiência coulombiana inicial, a estrutura porosa do silício ajuda a aliviar as alterações de volume e a liga de silício pode proporcionar maior capacidade e estabilidade. Espera-se que a aplicação abrangente destas rotas técnicas alcance materiais de elétrodo negativo à base de silício de alto desempenho, longa vida e baixo custo, e promova a sua ampla popularidade em aplicações práticas.

Atualmente, os materiais de silício-carbono e os materiais de silício-oxigénio são as duas principais rotas técnicas para os elétrodos negativos à base de silício.

Entre eles, os materiais de elétrodo negativo de silício-carbono são conhecidos pela sua elevada eficiência coulombiana, mas o seu ciclo de vida precisa de ser melhorado. Ao realizar o nanodimensionamento de materiais de silício, os problemas de expansão e quebra gerados durante o processo de carga e descarga podem ser reduzidos, aumentando assim ainda mais o seu ciclo de vida. Relativamente falando, a principal vantagem dos materiais de elétrodo negativo de silício-oxigénio é a sua excelente estabilidade de ciclo, embora a primeira eficiência seja baixa. No entanto, ao adoptar meios técnicos como a pré-litiação, a sua primeira eficiência pode ser efectivamente melhorada.

Em termos de aplicações comerciais, atualmente, as principais aplicações comerciais dos materiais de elétrodos negativos à base de silício incluem o óxido de silício revestido de carbono, o carbono nano-silício, os nanofios de silício e as ligas de silício amorfo. Entre eles, o óxido de silício revestido de carbono e o carbono nano-silício têm o mais alto grau de comercialização e são geralmente misturados com grafite na proporção de 5% a 10%. Nos últimos anos, os materiais de elétrodos negativos à base de silício estão a ser gradualmente industrializados.

In the field of solid-state batteries, silicon-based negative electrode materials are considered to be one of the key development directions of solid-state battery negative electrode materials due to their high theoretical energy density, excellent fast charge and discharge performance and excellent safety desempenho.

Material central de comunicação de última geração: tantalato de lítio

Com o rápido desenvolvimento da Internet das Coisas, da inteligência artificial e da tecnologia de big data, o tantalato de lítio (LiTaO3) tem sido amplamente utilizado no processamento de sinais digitais, comunicações 5G, orientação, detetores de infravermelhos e outros campos devido às suas excelentes propriedades, como a piezoeletricidade , a ótica acústica e a eletro-óptica. O seu filme monocristalino é considerado um novo material urgentemente necessário para o desenvolvimento de novos dispositivos na era pós-Moore.

O tantalato de lítio é um material cristalino multifuncional com um excelente desempenho. Possui uma estrutura ilmenite e é incolor ou amarelo claro. As suas matérias-primas cristalinas são abundantes, o seu desempenho é estável e fácil de processar. Pode produzir cristais únicos de tamanho grande e de alta qualidade. Os cristais de tantalato de lítio polidos podem ser amplamente utilizados no fabrico de dispositivos de comunicação eletrónica, tais como ressonadores, filtros de superfície e transdutores. É um material funcional indispensável em muitos campos de comunicação de ponta, como telemóveis, comunicações por satélite e aeroespacial.

Principais aplicações

Filtro de onda acústica de superfície (SAW)

O filtro de ondas acústicas de superfície é um dispositivo de filtragem especial feito usando o efeito piezoelétrico de materiais osciladores de cristal piezoelétricos e as características físicas da propagação de ondas acústicas de superfície. Possui as vantagens de baixa perda de transmissão, alta fiabilidade, grande flexibilidade de fabrico, compatibilidade analógica/digital e excelentes características de seleção de frequência. Os seus principais componentes incluem linha de transmissão, cristal piezoelétrico e atenuador. Quando o sinal atinge a superfície do cristal piezoelétrico através da linha de transmissão, serão geradas ondas acústicas superficiais. A velocidade das ondas acústicas superficiais de diferentes frequências é diferente durante a propagação. Ao projetar razoavelmente a forma geométrica e os parâmetros de transmissão do cristal piezoelétrico e do transdutor interdigital e a existência do refletor, podem ser alcançados efeitos de filtragem de diferentes frequências.

Oscilador de Cristal

Um oscilador de cristal é um dispositivo de conversão de energia que converte corrente contínua em corrente alternada com uma determinada frequência. Utiliza principalmente o efeito piezoelétrico de cristais piezoelétricos para gerar oscilações elétricas estáveis. Quando a tensão é aplicada aos dois pólos do chip, o cristal deforma-se, gerando assim tensão na chapa metálica. Os osciladores de cristal são amplamente utilizados em estações de rádio de comunicação, GPS, comunicações por satélite, dispositivos móveis de controlo remoto, transmissores de telemóveis e contadores de frequência de ponta devido aos seus sinais CA de frequência altamente estáveis. Geralmente utiliza cristais que podem converter energia elétrica e energia mecânica para fornecer oscilações de frequência única estáveis e precisas. Atualmente, os materiais cristalinos normalmente utilizados incluem materiais semicondutores de quartzo e chips de tantalato de lítio.

Detetor piroelétrico

Um detetor piroelétrico é um sensor que utiliza o efeito piroelétrico para detetar alterações de temperatura ou radiação infravermelha. Pode detetar as mudanças de energia do alvo sem contacto, gerando assim um sinal elétrico mensurável. O seu componente central é um chip piroelétrico, um material monocristalino com propriedades especiais, geralmente composto por unidades com cargas opostas, com eixos cristalinos e polarização espontânea. Os materiais piroelétricos necessitam de ser preparados muito finos e os elétrodos são revestidos na superfície perpendicularmente ao eixo do cristal. O elétrodo da superfície superior necessita de ser revestido com uma camada de absorção antes de poder ser utilizado. Quando a radiação infravermelha atinge a camada de absorção, o chip piroelétrico será aquecido e será gerado um elétrodo de superfície; se a radiação for interrompida, será gerada uma carga de polarização inversa.

O tantalato de lítio tem amplas perspetivas de aplicação em comunicações 5G, chips fotónicos, informação quântica e outros campos devido ao seu grande coeficiente piroelétrico, alta temperatura Curie, pequeno fator de perda dielétrica, baixo ponto de fusão térmica por unidade de volume, pequena constante dielétrica relativa e desempenho estável.

Materiais cerâmicos usados em restaurações dentárias

Os materiais de restauração dentária devem passar por rigorosos testes biológicos para garantir que não só possuem as propriedades mecânicas, físicas e químicas exigidas para uso clínico, mas também têm uma boa biocompatibilidade. Nos últimos anos, com o desenvolvimento contínuo da ciência e tecnologia dos materiais e a melhoria contínua dos padrões de vida das pessoas, os materiais cerâmicos, os materiais compósitos à base de resina, os materiais metálicos, as nano-resinas 3M, as vitrocerâmicas e outros materiais têm vindo gradualmente a amplamente utilizados .

(1) Cerâmica de alumina

As cerâmicas de alumina são sólidos ou pós cristalinos brancos com uma notável estabilidade química e propriedades mecânicas. Como material de restauração dentária, a alumina tem cor e transmitância de luz que correspondem aos dentes reais, cumpre os requisitos estéticos e tem as vantagens de fraca toxicidade para o tecido fibroso in vitro.

(2) Cerâmica de zircónia

No final do século XX, a zircónia foi desenvolvida como material de restauração dentária. A cerâmica de zircónia tem uma significativa resistência ao desgaste, resistência à corrosão e resistência a altas temperaturas, bons efeitos óticos, é adequada para a restauração dentária e tem uma elevada resistência. A zircónia possui uma forte estabilidade e uma boa biocompatibilidade. Comparativamente com a alumina, apresenta uma maior resistência ao desgaste e tenacidade. É adequado para a produção de válvulas, ossos artificiais de cerâmica composta, articulações da anca, ossos e raízes dentárias.

(3) Vidro bioativo

O vidro bioativo é um biomaterial artificial que se pode ligar ao tecido ósseo e, ao mesmo tempo, ligar-se aos tecidos moles. Possui excelentes propriedades como biocompatibilidade, baixa toxicidade, orientação óssea e formação óssea, bem como boa hemostasia e efeitos antibacterianos. Pode atingir funções biológicas e fisiológicas específicas quando implantado no organismo. O vidro bioativo pode ser utilizado como transplante ósseo, material de preenchimento ósseo, material de manutenção e reconstrução do rebordo alveolar e material de revestimento de implantes orais.

(4) Cerâmica de hidroxiapatite

A hidroxiapatite pertence ao sistema cristalino hexagonal e é uma cerâmica bioativa típica. A sua composição aproxima-se dos componentes inorgânicos do tecido ósseo natural e apresenta uma boa biocompatibilidade. Não só é seguro e não tóxico quando implantado no corpo, como também pode conduzir o crescimento ósseo. É um excelente material bioativo. É frequentemente utilizado no campo da medicina oral para reparação de defeitos ósseos periodontais e implantes artificiais de raízes dentárias.

(5) Cerâmica de fosfato tricálcico

O fosfato tricálcico é uma importante cerâmica de fosfato de cálcio com boa biocompatibilidade e biotoxicidade. O fosfato tricálcico pode ser transformado em componentes estruturais ocos de um determinado tamanho e forma de acordo com os requisitos de taxa de degradação de diferentes partes e diferentes propriedades ósseas, e pode ser utilizado para tratar várias doenças ortopédicas. Além disso, o fosfato tricálcico possui características biológicas de induzir a regeneração óssea periapical e a formação de pontes de cálcio pulpar, sendo amplamente utilizado e valorizado na área da medicina oral.

(6) Porcelana feldspato

A porcelana de feldspato é um vidro de feldspato borossilicato com uma estrutura de grão irregular distribuída na matriz do vidro. É utilizado em facetas de dentes anteriores, coroas totais e incrustações de dentes posteriores. Tem bons efeitos estéticos e abrasão junto aos dentes naturais. Após lixagem e polimento, pode ser utilizado na boca.

(7) Cerâmica de vidro

As cerâmicas vítreas são sólidos policristalinos com uma distribuição uniforme e densa da fase vítrea e da fase cristalina numa matriz vítrea obtida através de uma série de procedimentos de tratamento térmico. São também chamados de vidro microcristalino. A cerâmica vítrea tornou-se o material preferido para a restauração estética dos dentes anteriores devido à sua transmitância e saturação junto aos dentes naturais. A cerâmica de vidro não só tem uma excelente resistência à corrosão e resistência ao desgaste, como também a sua resistência à flexão e tenacidade à fratura podem ser controladas através do ajuste do processo de tratamento térmico do processo de cristalização. Portanto, produtos adequados para diferentes utilizações foram desenvolvidos um após o outro.

(8) Cerâmica composta

A cerâmica composta é um novo tipo de material compósito resina-cerâmica que combina as características da cerâmica tradicional com novos materiais de processo de resina. A sua vantagem é que pode ser realizado com recurso à tecnologia CAD/CAM. Além disso, como a cerâmica composta contém uma grande quantidade de componentes resinosos, uma vez danificada a restauração é fácil repará-la com resina.

A chave para melhorar a eficiência do moinho de bolas

Fatores que afetam a eficiência da moagem

A eficiência da moagem é um indicador importante do desempenho do moinho de bolas, crucial para melhorar a eficiência do processamento mineral e reduzir o consumo de energia.

As propriedades do material são fatores básicos, e as características de dureza, tenacidade, densidade e fratura afetam a dificuldade de retificação.

Os parâmetros de funcionamento do moinho têm um impacto significativo na eficiência, como a velocidade, a taxa de enchimento, o tamanho e o tipo de meio. A otimização da velocidade pode maximizar o impacto e o atrito, e a taxa de enchimento adequada garante um contacto eficaz entre o material e o meio. O tipo e tamanho do meio de moagem também são importantes. Meios de diferentes materiais e tamanhos afetarão a eficiência da moagem. Escolher o meio certo pode melhorar o efeito de moagem.

A escolha do processo de moagem também afeta a eficiência. A moagem húmida é adequada para requisitos de partículas finas e a moagem a seco é adequada para materiais com baixo teor de água.

O design e a manutenção da fábrica também são críticos. O projeto estrutural afeta a eficiência da retificação e a manutenção inadequada reduzirá a eficiência.

Velocidade do moinho de bolas

De acordo com o teorema da energia cinética, quando a massa de um objeto é constante, quanto maior for a velocidade do objeto, maior será a energia que transporta. Da mesma forma, quanto maior for a velocidade do moinho de bolas, maior será a energia de britagem e moagem transportada pelas partículas do meio particulado e melhor será o efeito de britagem e moagem, mas poderão existir problemas como o aumento do consumo de energia, o aumento da perda de o próprio meio particulado e forte aquecimento no recipiente de moagem; se a velocidade do jarro de moagem for demasiado baixa, a energia transportada pelo meio particulado pode não ser suficiente para atingir a trituração e moagem do material, e não desempenhará um papel de moagem.

Taxa de enchimento do meio particulado

A taxa de enchimento refere-se à relação entre o volume interno do jarro de moagem ocupado pelo meio particulado em estado solto e o volume real do jarro de moagem. A taxa de enchimento do meio particulado no frasco de moagem é um dos principais fatores que afetam a eficiência da moagem.

Tamanho de partícula do meio particulado

De acordo com a equação de impulso do objeto, objetos de massas diferentes transportam energias cinéticas diferentes à mesma velocidade. No meio particulado do mesmo material, o tamanho da partícula determina a massa de uma única partícula. Portanto, a escolha do tamanho de partícula apropriado do meio particulado pode efetivamente melhorar a eficiência da moagem.

Proporção de bola

A relação das esferas é a relação entre o material e o meio de moagem, o que também tem um impacto significativo na eficiência da moagem. Uma proporção de esferas apropriada pode garantir que o meio de moagem transfira eficazmente energia para o material. A determinação da relação de esferas necessita de considerar as características do material, o tipo de moinho e a finura de moagem esperada.

Volume de água de moagem

Durante o processo de moagem húmida, o volume de água de moagem tem um impacto direto na eficiência da moagem e na concentração de lama. A fluidez da pasta necessita de ser controlada através do ajuste do volume de água para garantir uma boa interação entre o meio e o material, evitando sobrecarregar o moinho e reduzir a eficiência da moagem.

Tamanho e proporção da bola de aço

Na operação do moinho de bolas, a bola de aço é o meio de moagem, e o seu tamanho e proporção influenciam decisivamente a eficiência da moagem. O tamanho e a proporção adequados da esfera de aço podem melhorar eficazmente a eficiência de moagem do material, reduzir o consumo de energia e prolongar a vida útil do moinho.

Melhoria de processos e equipamentos

Outro meio importante para melhorar a taxa de funcionamento do moinho de bolas é a melhoria dos processos e dos equipamentos. Com o desenvolvimento contínuo da tecnologia moderna e o progresso da ciência dos materiais, os processos e equipamentos tradicionais de moagem de bolas enfrentam a necessidade de atualização e transformação.

Análise e prevenção de avarias

A eficiência operacional e a estabilidade do moinho de bolas afetam diretamente a qualidade e a eficiência de todo o processo produtivo. No entanto, no processo de operação a longo prazo, devido à influência de vários fatores internos e externos, o moinho de bolas apresenta frequentemente várias falhas, tais como temperatura elevada do rolamento principal, som de funcionamento anormal, barriga saliente e outros problemas, que não apenas afetam a eficiência da produção, mas também podem causar danos no equipamento e aumentar os custos de produção.

Como é que o sulfato de bário desempenha um papel importante na produção de baterias?

O principal componente da barita é o sulfato de bário (BaSO4), e as suas utilizações mais conhecidas são os agentes de ponderação de lamas de perfuração de petróleo, os produtos químicos de bário e as matérias-primas para proteção contra a radiação nuclear.

O sulfato de bário tem as vantagens de uma forte inércia química, boa estabilidade, resistência a ácidos e álcalis, dureza moderada, elevada gravidade específica, elevada brancura e capacidade de absorver raios nocivos. É um material ecológico. O nanosulfato de bário de alta pureza não só tem as utilizações do sulfato de bário comum, como também tem outras utilizações especiais. Por exemplo, é amplamente utilizado em setores industriais como revestimentos, fabrico de papel, borracha, tintas e plásticos.

O sulfato de bário também tem uma utilização importante - o expansor inorgânico mais utilizado no fabrico de baterias. Sendo uma nova energia básica, renovável e reciclável, as baterias são amplamente utilizadas em vários campos, como os transportes, as comunicações, a eletricidade, os caminhos-de-ferro, a defesa nacional, os computadores e a investigação científica.

Como novo mineral energético, o sulfato de bário desempenha um papel muito importante na produção de baterias. A principal razão para a redução da vida útil da bateria é: sulfatação da placa negativa da bateria. Portanto, nas baterias de chumbo-ácido, o papel principal do sulfato de bário é aumentar a atividade negativa da placa, evitar o endurecimento da placa e prolongar a vida útil da bateria.

Na pasta de chumbo negativo da bateria, o sulfato de bário precipitado com excelentes propriedades de enchimento e propriedades estáveis é geralmente utilizado para reduzir o grau de sulfatação do elétrodo negativo da bateria. As razões são as seguintes:

1. O sulfato de bário e o sulfato de chumbo têm a mesma estrutura de rede, o que contribui para que o sulfato de chumbo (PbSO_4) produzido pelo elétrodo negativo da bateria com a ajuda do sulfato de bário (BaSO4) seja distribuído uniformemente em várias posições da placa , inibindo assim a sulfatação irreversível e prolongando a vida útil da bateria.

2.º O sulfato de bário precipitado tem um tamanho de partícula pequeno e uma boa dispersibilidade. As experiências demonstraram que, na ausência de aglomeração, quanto menor for o tamanho das partículas de sulfato de bário, menor será o grau de sulfatação do elétrodo negativo da bateria.

3.º O sulfato de bário precipitado é de elevada pureza, quase não contém ferro e não é fácil de descarregar. Quando a bateria está descarregada, o PbSO4 pode ter mais centros de cristal, evitar melhor o encolhimento da área de superfície específica do chumbo, aumentar a atividade da placa do elétrodo negativo, evitar o endurecimento da placa e prolongar a vida útil da bateria.

4. O sulfato de bário é extremamente inerte e não participa no processo redox do elétrodo. Separa mecanicamente o chumbo do chumbo ou sulfato de chumbo, mantendo assim uma área superficial específica bem desenvolvida do material do elétrodo.