Quanta finura é adequada para pó de talco para reforço e modificação de plástico?

A modificação do reforço de plástico é um importante campo de aplicação do talco, especialmente para modificação de polipropileno nas indústrias automotiva e de eletrodomésticos. A micronização é a tendência de desenvolvimento de produtos de talco. A tendência de mudança da finura do pó de talco (d50) usada para aprimoramento e modificação é a seguinte: na década de 1980, era principalmente 10-15µm, na década de 1990, era principalmente 8-10µm e, em 2000, era principalmente 5- 10µm. , atualmente na faixa de 3,5 a 7 µm.

De um modo geral, quanto mais fino o produto, melhor o efeito de realce, mas o custo aumenta e, ao mesmo tempo, é fácil de aglomerar e difícil de processar e usar. É necessário escolher um produto com finura adequada de acordo com seu próprio nível de tecnologia de dispersão e o desempenho esperado do produto, e não necessariamente quanto mais fino melhor.

A avaliação do tamanho de partícula de um produto de talco não pode ser baseada apenas no tamanho médio de partícula d50. O tamanho médio de partícula não caracteriza a distribuição de tamanho de partícula do produto, nem caracteriza o tamanho máximo de partícula. A avaliação requer pelo menos dois indicadores, o tamanho médio de partícula d50 e o tamanho máximo de partícula d98 (ou d100). O tamanho e a quantidade de partículas grossas têm um efeito adverso significativo nas propriedades mecânicas do produto e precisam ser rigorosamente controlados.

Nos últimos anos, com a aplicação de veículos elétricos, as peças plásticas automotivas de paredes finas e de baixa densidade passaram a ter maiores exigências quanto à rigidez dos plásticos modificados e à quantidade de enchimento de talco. O pó de talco ultrafino de malha 3000-5000 é cada vez mais usado em produtos plásticos modificados de paredes finas e de alta rigidez, especialmente pára-choques automotivos com espessura de 2 mm. Os principais produtos neste campo incluem o Jetfine da Imerys, o HTPultra5L da Liaoning Aihai e outros produtos. Baseando-se em matérias-primas de alta pureza e processo de moagem em redemoinho, o pó ultrafino retém melhor a estrutura do floco de talco, o que pode aumentar o módulo de flexão em 10% a 15% e reduzir a quantidade de enchimento de talco em 5% a 6%.

Uma desvantagem do talco de malha fina é sua pequena densidade aparente, dificuldade na mistura direta, baixo rendimento e poluição por poeira. Nos últimos anos, a nova tecnologia de compressão de exaustão foi adotada para melhorar a densidade aparente. A densidade do pó de malha 1250-5000 antes da compressão é 0,25-0,15, e pode chegar a 0,70-0,45 após a compressão, e a dispersão basicamente não é afetada. A compressão de exaustão também pode reduzir significativamente a quantidade de ar trazida para a extrusora pelo pó de talco, reduzir o tempo de residência do material na extrusora e ajudar a melhorar o desempenho antienvelhecimento, e o rendimento pode ser aumentado em 15% para 25%.

PLA: o plástico biodegradável mais promissor

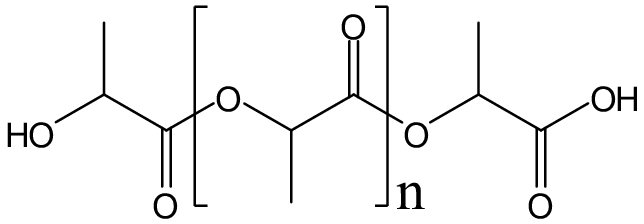

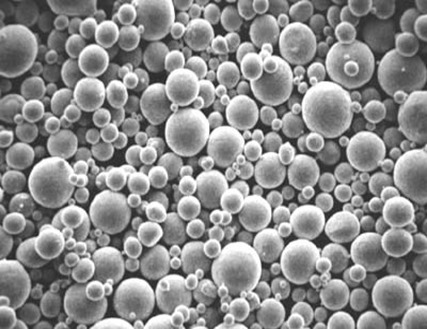

PLA (ácido polilático) é um novo tipo de material degradável, que pode ser obtido pela extração de amido de plantas renováveis, depois fermentado biologicamente para obter ácido lático e finalmente preparado por síntese química. O PLA tem boa degradabilidade e pode ser completamente degradado por microorganismos. Os produtos feitos de PLA podem ser completamente degradados em CO2 e água após o uso e não são tóxicos nem irritantes.

O PLA possui propriedades mecânicas semelhantes ao polipropileno, enquanto seu brilho, claridade e processabilidade são semelhantes ao poliestireno, e sua temperatura de processamento é inferior à da poliolefina. O método de processamento de plástico é processado em vários materiais de embalagem, fibras e não tecidos, etc., que são amplamente utilizados nas áreas industrial, agrícola, médica e civil.

O método de preparação do PLA pode ser geralmente dividido em método de policondensação direta e método de polimerização por abertura de anel (método de lactídeo). O método de policondensação direta, também conhecido como método PC ou método de uma etapa, utiliza a atividade do ácido lático para remover grupos carboxila e hidroxila na presença de grupos de desidratação, de modo que as moléculas de ácido lático são policondensadas para formar polímeros, e então as moléculas são desidratadas diretamente pela alta temperatura. Um dos processos para condensar PLA em PLA é geralmente a polimerização por fusão, polimerização em solução e polimerização em fase sólida e fundida, entre as quais a polimerização por fusão é a mais utilizada.

O método de polimerização por abertura de anel também é chamado de método ROP, ou seja, o monômero de ácido lático é primeiro desidratado e ciclizado para sintetizar o lactídeo e, em seguida, o lactídeo recristalizado é polimerizado para obter PLA. Este método pode obter PLA com peso molecular extremamente alto. É cerca de 700.000 a 1 milhão (o PLA de baixo peso molecular pode ser rapidamente degradado, o que é propício à liberação de medicamentos e é adequado para a área médica; PLA de alto peso molecular tem importante valor comercial nas indústrias de fibras, têxteis, plásticos e embalagens) , por isso é o atual industrial O processo de síntese de ácido polilático usado principalmente no acima.

O ácido polilático tem alta resistência, alto módulo e boa transparência e permeabilidade ao ar, mas sua taxa de cristalização é muito lenta durante o processamento, o que leva a um ciclo de processamento prolongado e baixa resistência ao calor, o que limita muito o campo de aplicação dos produtos de ácido polilático. . Atualmente, a maneira mais comum de melhorar o desempenho do ácido polilático é adicionar um agente de nucleação e, em aplicações reais de processamento empresarial, o talco é o agente de nucleação inorgânico mais comumente usado para o ácido polilático, o que pode melhorar o alongamento e a flexão do polilático ácido, etc. Propriedades mecânicas, melhoram sua resistência ao calor.

Atualmente, a capacidade global de produção de PLA é de cerca de 653.500 toneladas, e os principais fabricantes de PLA estão concentrados principalmente nos Estados Unidos, China, Tailândia, Japão e outros países. A American Nature Works é a maior fabricante de PLA do mundo, com capacidade de produção anual de 180.000 toneladas, representando cerca de 30% da capacidade global de produção de PLA. A produção de PLA no meu país começou relativamente tarde e as principais matérias-primas de lactídeo dependem principalmente de importações. Devido a razões técnicas ou falta de matéria-prima lactida, algumas plantas de PLA não podem operar de forma estável ou estão em estado de desligamento. A capacidade de produção efetiva real é de cerca de 48.000 toneladas/ano, e a produção é de cerca de 18.000 toneladas/ano.

O PLA tem uma ampla gama de aplicações e tem sido usado com sucesso em embalagens plásticas, biomedicina e fibras têxteis. As propriedades inofensivas do PLA fazem com que ele tenha amplas perspectivas de aplicação no campo de embalagens, usado principalmente como embalagens de alimentos, embalagens de produtos e filmes agrícolas. O PLA tem uma superfície lisa, boa transparência e excelentes propriedades de barreira, podendo substituir completamente o PS (poliestireno) e o PET (polietileno tereftalato) em muitos lugares, reduzindo assim o problema da poluição plástica. A fibra degradável PLA integra degradabilidade, condutividade de umidade e retardamento de chama, bem como moldagem, aplicação e degradabilidade, e é amplamente utilizada no campo de fibras têxteis. Ao mesmo tempo, o PLA possui excelente biocompatibilidade e boas propriedades físicas. Após sua degradação, gera dióxido de carbono e água, que é inofensivo ao corpo humano e pode ser degradado naturalmente. Portanto, o PLA é cada vez mais usado no campo da biomedicina, como consolidação de tecidos (como parafusos ósseos, placas de fixação e tampões), curativos (por exemplo, pele artificial), administração de drogas (por exemplo, controle de difusão) e fechamento de feridas (por exemplo, aplicação de suturas).

Escolha o modificador de superfície, observe principalmente esses 3 aspectos!

Os modificadores são a chave para atingir o objetivo pretendido de modificação da superfície do pó, mas existem muitos tipos e forte pertinência. Do ponto de vista da interação entre as moléculas modificadoras de superfície e a superfície do pó inorgânico, o modificador de superfície que pode reagir quimicamente ou adsorver quimicamente com a superfície das partículas de pó deve ser selecionado tanto quanto possível, pois a adsorção física é forte no processo de aplicação subsequente. Fácil de dessorver sob agitação ou espremendo.

No entanto, outros fatores também devem ser considerados na seleção real, como uso do produto, padrões ou requisitos de qualidade do produto, processo de modificação, custo, proteção ambiental, etc.

Fator de seleção 1: O objetivo do produto

Esta é a consideração mais importante na seleção da variedade de modificadores de superfície, porque diferentes campos de aplicação têm diferentes requisitos técnicos para propriedades de aplicação de pó, como molhabilidade da superfície, dispersão, valor de pH, propriedades elétricas, resistência às intempéries, brilho, propriedades antibacterianas. das razões para selecionar a variedade de modificadores de superfície de acordo com a aplicação.

Fator de seleção 2: Processo de modificação

O processo de modificação também é uma das considerações importantes na seleção da variedade de modificadores de superfície. O processo de modificação de superfície atual adota principalmente o método seco e o método úmido.

Para o processo a seco, não é necessário considerar sua solubilidade em água; mas para o processo úmido, a solubilidade em água do modificador de superfície deve ser considerada, porque apenas solúvel em água pode entrar em contato e reagir totalmente com partículas de pó em um ambiente úmido.

Fator de seleção 3: preço e fatores ambientais

Finalmente, a seleção de modificadores de superfície também deve considerar fatores ambientais e de preço. Com a premissa de atender aos requisitos de desempenho do aplicativo ou à otimização do desempenho do aplicativo, tente usar modificadores de superfície mais baratos para reduzir o custo da modificação de superfície. Ao mesmo tempo, deve-se atentar para a seleção de modificadores de superfície que não poluem o meio ambiente.

Tipos e processos de revestimento inorgânico de dióxido de titânio

A fim de atender aos requisitos para o desempenho de aplicação de dióxido de titânio na indústria atual, estudiosos nacionais e estrangeiros realizaram um grande número de estudos experimentais sobre o revestimento inorgânico de dióxido de titânio. Entre eles, a camada de revestimento de dióxido de titânio é principalmente Al3+, Si4+, Zr4+, Be2+, Ti4+, Mg2+, Mn2+, Cr3+, Ce4+ e outros óxidos ou hidróxidos hidratados. Na produção industrial atual, Al3+, Si4+, Zr4+ são os mais utilizados.

Estudos mostraram que o desempenho de aplicação do dióxido de titânio depende do tipo de revestimento inorgânico em sua superfície. A alumina revestida na superfície pode ser usada para melhorar a estabilidade da dispersão no sistema aquoso do produto, e a sílica revestida pode ser usada para aumentar a resistência às intempéries dos produtos de dióxido de titânio. desempenho, a camada de dióxido de zircônio revestida pode ser usada para melhorar a resistência à luz do dióxido de titânio. Revestir um único tipo ou vários tipos de camadas de filme inorgânico na superfície de dióxido de titânio pode atender aos requisitos de desempenho de aplicação do dióxido de titânio em diferentes campos de aplicação. De acordo com a diferença da composição do revestimento, o revestimento inorgânico pode ser dividido em revestimento inorgânico unitário e revestimento inorgânico multicomponente.

1. Revestimento de alumina

Princípio do revestimento: Quando a superfície do dióxido de titânio é revestida com alumina, a alumina hidratada (Al2O3·nH2O) forma lentamente um filme na superfície das partículas de dióxido de titânio para formar uma camada de revestimento.

2. Revestimento de sílica

Princípio do revestimento: Quando a sílica hidratada amorfa é formada, o silicato de sódio acidifica e precipita o ácido ortossilícico na forma de Si(OH)4. A solução contém apenas produtos de hidrólise de ácido ortossilícico H3SiO4- e H3SiO42-, e não há metassilício. íons ácidos. No entanto, os monômeros H3SiO4 e H3SiO42 são extremamente instáveis, e as reações de condensação e polimerização prosseguem rapidamente para gerar ácido silícico condensado com ligações silício-oxigênio.

3. Revestimento de dióxido de zircônio

Quando a unidade de dióxido de titânio é revestida com dióxido de zircônio, os agentes de revestimento são principalmente sulfato de zircônio, tetracloreto de zircônio, oxicloreto de zircônio e nitrato de zircônio. Dentre eles, o sulfato de zircônio e o oxicloreto de zircônio apresentam as vantagens de baixo custo e menor poluição ambiental durante o uso. , tem sido amplamente utilizado na indústria.

4. Revestimento composto de sílica-alumina

5. Revestimento composto de zircônia-alumina

6. Revestimento inorgânico ternário

Quer promover a aplicação de produtos plásticos degradáveis em larga escala? A modificação do preenchimento é a chave!

Atualmente, existem dezenas de plásticos degradáveis desenvolvidos em todo o mundo, dos quais os produzidos industrialmente incluem principalmente PBAT, PLA e PBS sintetizados quimicamente; Misturas como amido/PVA, amido/PBS, amido/PLA, etc.

Devido à variedade relativamente pequena de plásticos degradáveis, é difícil garantir que resinas plásticas degradáveis adequadas possam ser encontradas para cada produto. Por exemplo, PBS e PBAT têm boa tenacidade, mas baixa resistência; PLA tem alta resistência, boa transparência, mas baixa tenacidade; O PHB possui excelentes propriedades de barreira ao gás, mas propriedades gerais de processamento. Portanto, como capturar as vantagens de vários plásticos degradáveis e aprender uns com os outros para atender às necessidades específicas dos produtos é uma tecnologia importante para a aplicação de plásticos degradáveis.

Atualmente, o preço da resina plástica degradável é relativamente alto, e a maioria dos produtos plásticos degradáveis são necessidades diárias comuns, o que dificultará seriamente a promoção e aplicação em larga escala de produtos plásticos degradáveis. O desenvolvimento de produtos plásticos degradáveis baratos é um dos conteúdos centrais da aplicação de plásticos degradáveis. Portanto, amido, carbonato de cálcio, talco, etc., que não afetam o desempenho de degradação dos produtos e podem ser absorvidos pelo meio ambiente, são utilizados no sistema de modificação de plásticos degradáveis. Em particular, a alta proporção de tecnologia de enchimento tornou-se uma das tecnologias importantes no desenvolvimento de produtos plásticos degradáveis.

As técnicas comuns de modificação no processo de aplicação de plásticos degradáveis incluem modificação de enchimento, modificação de liga e modificação de copolimerização. Entre eles, a modificação do enchimento é adicionar aditivos em pó não fundíveis à resina plástica degradável, incluindo principalmente amido e pó inorgânico. Seu principal objetivo é preparar materiais especiais baratos e, às vezes, também pode melhorar as propriedades mecânicas, como a resistência de materiais especiais.

Um auxiliar de enchimento comumente usado é o amido. É um polímero natural degradável comum com uma ampla gama de fontes e baixo preço. Os produtos da degradação são o dióxido de carbono e a água, que não poluem o meio ambiente, sendo um recurso renovável de biomassa. O mais importante a se atentar nesta tecnologia de envase é o tratamento do amido, pois a compatibilidade do amido com os plásticos degradados é baixa, sendo necessário plastificar o amido para que o amido possa ser melhor combinado com a matriz plástica.

Outro auxiliar de enchimento são pós inorgânicos, como carbonato de cálcio e talco. Eles são todos pós minerais naturais, que podem ser absorvidos pela natureza após o retorno à natureza, de modo que não afetarão o desempenho de degradação de todo o sistema plástico degradável, mas podem efetivamente reduzir o custo dos materiais modificados e melhorar a resistência dos materiais a um certo ponto. Portanto, é muito comum o uso de carbonato de cálcio e outras cargas em produtos que não requerem altas propriedades mecânicas. A tecnologia de envase deve atentar para o tratamento de acoplamento da superfície do pó, o que afetará diretamente o desempenho do produto e a quantidade de pó inorgânico que pode ser adicionado.

Com a introdução de políticas nacionais relacionadas à proibição de plásticos, os plásticos degradáveis inauguraram o melhor período de desenvolvimento. Nos últimos dois anos, um grande número de empresas em meu país entrou no campo de plásticos degradáveis, e a capacidade de produção de plásticos degradáveis está aumentando rapidamente, mas a capacidade de produção atual não pode atender à enorme demanda do mercado causada pela proibição nacional de plásticos A curto prazo. Espera-se que os próximos dez anos sejam a década de ouro para o desenvolvimento de plásticos degradáveis no meu país.

Por que a sílica deve ser modificada? Que métodos existem?

A camada superficial de sílica possui um grande número de grupos hidroxila, que interagem entre si, afetando assim o desempenho geral do material. Por exemplo, aglomerados de sílica devido à natureza hidrofílica dos grupos hidroxila de superfície. Devido a este fenômeno, quando o material compósito de borracha é submetido a uma determinada carga, a força de atrito relativa dentro do material aumentará, afetando as propriedades mecânicas do material compósito.

Por causa de um grande número de grupos hidroxila, que são alcalinos, a sílica também será fracamente alcalina. Ao encontrar alguns aceleradores alcalinos, ele reagirá com eles, o que causará alguns problemas no processo de vulcanização dos compósitos de borracha. Influência, levará a um tempo maior para a vulcanização da borracha, o que produzirá uma série de reações em cadeia, como aumentar o atrito interno, reduzir a densidade de reticulação e assim por diante.

Em aplicações industriais e práticas tradicionais, é dividido em dois tipos de acordo com as propriedades dos modificadores, ou seja, modificação orgânica e inorgânica. Dentre eles, o método de modificação da matéria orgânica é amplamente aceito, que pode ser dividido em três tipos de acordo com o método de processo, método seco, método úmido e método autoclave.

Para os modificadores que foram determinados, diferentes métodos de modificação podem ser combinados para obter diferentes efeitos de modificação. Existem muitas técnicas de modificação, cada uma com suas próprias vantagens e desvantagens.

Uma é enxertar a superfície das partículas de sílica no polímero com propriedades semelhantes, que é comumente conhecido como método de modificação de enxerto de superfície, que é adequado para enxertar polímeros com pesos moleculares menores, mas as condições para enxertia também são muito restritas;

O segundo é o método de modificação do agente de acoplamento de silano. No processo de preparação, o grupo funcional do agente de acoplamento reage com o grupo hidrofílico da partícula e, com base nisso, o material é modificado;

O terceiro é o método de modificação do líquido iônico. A sílica é colocada na partícula líquida para reagir com ela e melhorar a dispersibilidade da sílica. Embora este método tenha baixa poluição e seja fácil de operar, o efeito de modificação é fraco;

A quarta é a modificação da interface macromolecular. Este método de modificação tem pouco efeito quando usado sozinho, mas pode cooperar com o agente de acoplamento em um ambiente específico;

A quinta é usar o método de modificação em combinação, ou seja, combinar uma variedade de métodos de modificação, aproveitar seus pontos fortes e evitar suas fraquezas e integrar suas respectivas vantagens para melhorar a qualidade da modificação. Por exemplo, o método de modificação in-situ desenvolvido pela Michelin, realiza aproximadamente o processo de adição de agente de acoplamento de silano e sílica e outras substâncias à borracha durante a mistura, e os dois reagem sob certas condições do sistema. Existe alguma força entre o agente de acoplamento e a mistura de borracha, que pode não apenas destruir os agregados de sílica, mas também modificar hidrofobicamente a sílica. No entanto, este método requer muita energia e é difícil de controlar com eficiência, portanto, melhorias apropriadas devem ser feitas para evitar esses defeitos. Além disso, é provável que o agente de acoplamento restante permaneça nele, o que afeta as propriedades do material compósito.

Existe também uma tecnologia de modificação a seco semelhante à modificação in situ. O objetivo é obter sílica altamente hidrofóbica através da reação do agente de acoplamento silano e sílica sob condições de alta temperatura. No entanto, neste processo, também consome muita energia.

Atualmente, a tecnologia de modificação úmida é aceita, o que requer que o agente de acoplamento de silano reaja com a sílica em uma solução. Essa tecnologia não só não precisa consumir muita energia, mas também é relativamente controlável.

Com o desenvolvimento da ciência e tecnologia, a modificação de polímeros tornou-se uma nova tendência de desenvolvimento. Como este novo material compósito combina as vantagens de dois ou mais materiais, possui propriedades de ligação muito superiores e resolve o problema de coeficientes de expansão não uniformes dos dois materiais experimentais sob alta temperatura e alta pressão, é um material compósito de borracha. O estudo do comportamento mecânico constituiu uma boa base. No que diz respeito à borracha de silicone, o uso de sílica modificada com nanocarbonato de cálcio como agente de reforço pode não apenas satisfazer o efeito de reforço, mas também melhorar as propriedades reológicas da borracha de silicone, alcançando assim o efeito de melhorar o processamento de moldados produtos.

Se o efeito de modificação da superfície é bom, veja estes 10 indicadores!

Na pesquisa e produção de modificação da superfície do pó, quais são os métodos de caracterização do efeito de modificação comumente usados?

Ângulo de contato de molhagem

Conceito: O ângulo de contato de molhagem é o principal critério para molhabilidade. Se um modificador de superfície orgânico for usado para modificar a superfície de uma carga inorgânica, quanto mais completo for o revestimento do modificador na superfície (quanto maior a cobertura), mais provável será a carga inorgânica. Quanto maior o ângulo de contato de umedecimento na água.

índice de ativação

Conceito: A superfície do pó inorgânico após a modificação da superfície é não polar. Devido à enorme tensão superficial na água, ela flutuará e não afundará como um filme de óleo. Portanto:

Índice de ativação = massa da parte flutuante na amostra (g) / massa total da amostra (g)

Para pós inorgânicos sem ativação de superfície (ou seja, modificação), o índice de ativação = 0; quando o tratamento de ativação é o mais completo, o índice de ativação = 1,0.

Valor de absorção de óleo

Conceito: O valor de absorção de óleo é normalmente expresso pela massa de óleo de linhaça necessária para uma amostra de 100g. A maioria dos enchimentos usa o valor de absorção de óleo para prever aproximadamente a demanda do enchimento por resina.

Estabilidade de dispersão em solução

Conceito: Caracteriza-se por medir a mudança de turbidez, densidade, quantidade de sedimentação, etc. em uma determinada posição ao longo do tempo após a dispersão e repouso das partículas. De um modo geral, quanto mais lenta for a mudança de turbidez, densidade, quantidade de sedimentação, etc. Melhor será a estabilidade da dispersão em solução.

Tempo de deposição

Conceito: De um modo geral, quanto melhor a dispersão, mais lenta é a velocidade de decantação e maior o tempo de decantação. Portanto, o tempo de sedimentação pode ser usado para comparar ou avaliar relativamente o efeito de modificação da superfície do pó.

Tipo de adsorção

Conceito: Os tipos de adsorção podem ser divididos em adsorção física e adsorção química. As moléculas modificadoras de superfície adsorvidas quimicamente na superfície das partículas de pó são mais fortes do que a adsorção física e não são facilmente dessorvidas quando vigorosamente agitadas ou misturadas ou combinadas com outros componentes.

Cobertura

Conceito: A quantidade de revestimento refere-se à qualidade do modificador de superfície adsorvido na superfície de uma determinada massa de pó. A taxa de cobertura é a porcentagem das moléculas modificadoras de superfície que cobrem a superfície do pó (partícula) para a área total da superfície do pó (partícula).

Distribuição de tamanho de partícula

Conceito: A mudança no tamanho das partículas e na distribuição do pó após a modificação da superfície pode refletir se as partículas se aglomeraram durante o processo de modificação da superfície, especialmente se ocorreu aglomeração dura.

Morfologia de partículas

Conceito: A observação direta da morfologia da camada de revestimento na superfície do pó é valiosa para avaliar o efeito da modificação da superfície do pó.

Outro

Para outros propósitos de modificação da superfície do pó, como a transmissão elétrica, térmica, retardante de chama, antibacteriana, absorção de ondas, adsorção e outras funções ou propriedades à superfície do pó, os métodos de teste, caracterização e avaliação de desempenho correspondentes também podem ser adotados.

Principais aplicações e perspectivas de mercado do nanocarbonato de cálcio

O tamanho de partícula de nanocarbonato de cálcio está entre 1~100nm, incluindo carbonato de cálcio ultrafino (tamanho de partícula 20~100nm) e carbonato de cálcio ultrafino (tamanho de partícula 1~20nm). Comparado com o carbonato de cálcio comum, o nanocarbonato de cálcio tem vantagens óbvias em reforço, dispersibilidade, resistência ao calor e estabilidade dimensional, tornando-o um dos materiais de nano-enchimento mais utilizados. Portanto, a preparação, modificação e aplicação industrial do nanocarbonato de cálcio também tem atraído cada vez mais atenção na indústria.

Como modificador de enchimento em nanoescala, o nanocarbonato de cálcio tem uma perspectiva de aplicação muito ampla.

indústria de plástico

A indústria de plásticos é atualmente a indústria que mais utiliza carbonato de nanocálcio no mundo. Pode atuar como regulador e potenciador de plásticos, e a demanda é muito grande. Devido à boa dispersibilidade do nanocarbonato de cálcio, os vazios e bolhas de ar no plástico podem ser bem removidos, de modo que o plástico pode encolher de forma mais uniforme e melhorar as propriedades mecânicas e a estabilidade térmica do plástico.

Indústria da borracha

O uso de nanocarbonato de cálcio na borracha pode melhorar a tenacidade, resistência à tração e resistência dos produtos de borracha. Ele pode não apenas ser usado como um excelente material funcional sozinho, mas também pode ser misturado com materiais de enchimento, como dióxido de titânio e sílica, para reduzir a porcentagem de base de goma em produtos de borracha ou substituir alguns enchimentos brancos relativamente caros. Ao mesmo tempo, pode atingir o objetivo de melhorar o desempenho dos produtos de borracha.

Indústria de papel

O desenvolvimento e o uso de nanocarbonato de cálcio na indústria de papel podem melhorar a brancura e o sombreamento do papel, reduzir a proporção de celulose em produtos de papel e reduzir bastante o custo de produção de papel. Ao mesmo tempo, devido à adição de nanopartículas, o produto de papel é mais plano e uniforme.

Indústria de tintas

Os aglutinantes formadores de filme, cargas e outros auxiliares no revestimento contêm muitos sítios reativos, que irão interagir com os sítios reativos na superfície das partículas de nanocarbonato de cálcio para formar uma camada de ligação estável e densa, tornando o material de revestimento. desempenho aprimorado do filme.

Nos últimos anos, os nanomateriais têm aparecido amplamente na produção e na vida das pessoas. Devido ao seu excelente desempenho de aplicação devido às suas características nanométricas únicas, eles atraíram grande atenção dos pesquisadores. Como representante dos nanomateriais, o nanocarbonato de cálcio tem sido gradualmente desenvolvido e aplicado em várias indústrias de manufatura com suas propriedades de enchimento. Espera-se que a demanda por nanocarbonato de cálcio continue aumentando nos próximos anos, e haja uma melhor perspectiva de mercado. Ao mesmo tempo, devido ao desenvolvimento da ciência e da tecnologia e ao aumento dos padrões de vida, a indústria de nanocarbonato de cálcio foi gradualmente atualizada e o processo foi continuamente aprimorado. O carbonato de nanocálcio também será usado em indústrias mais emergentes e tem uma perspectiva de aplicação muito ampla.

Efeito de modificação da superfície do pó não é bom? Pode haver várias razões para isso!

A modificação da superfície do pó é uma nova tecnologia que integra processamento de pó, processamento de material, propriedades do material, indústria química e maquinário. Propriedades de matérias-primas, formulação de modificador de superfície, processo de modificação de superfície, equipamento de modificação de superfície, etc.

Propriedades de matérias-primas em pó

A área de superfície específica, tamanho de partícula e distribuição de tamanho de partícula, energia superficial específica, propriedades físicas e químicas da superfície e aglomeração de matérias-primas em pó têm um impacto no efeito de modificação e são um dos fatores importantes para a seleção de formulações modificadoras de superfície, métodos de processo e equipamentos. 1.

Por exemplo, as propriedades físicas e químicas da superfície do pó, como eletricidade superficial, molhabilidade, grupos ou grupos funcionais, características de dissolução ou hidrólise, etc., afetam diretamente sua interação com as moléculas modificadoras de superfície, afetando assim o efeito de sua modificação de superfície. Ao mesmo tempo, as propriedades físicas e químicas da superfície também são uma das considerações importantes na seleção do processo de modificação da superfície.

Formulação do Modificador de Superfície

A modificação da superfície do pó é amplamente alcançada pela ação do modificador de superfície na superfície do pó. Portanto, a fórmula (variedade, dosagem e uso) do modificador de superfície tem uma influência importante no efeito de modificação da superfície do pó e no desempenho de aplicação do produto modificado. A fórmula do modificador de superfície é altamente direcionada, ou seja, possui as características de “uma chave para abrir uma fechadura”. A formulação do modificador de superfície inclui a seleção de variedades, determinação de dosagem e uso, etc.

Ao selecionar um modificador de superfície, as propriedades das matérias-primas em pó, o uso ou campo de aplicação do produto e o processo, preço e proteção ambiental devem ser considerados de forma abrangente, e a estrutura e propriedades do modificador de superfície e seu mecanismo de ação com o pó deve ser considerada. , faça uma seleção direcionada.

Processo de modificação de superfície

Depois que a formulação do modificador de superfície é determinada, o processo de modificação da superfície é um dos fatores mais importantes que determinam o efeito da modificação da superfície. O processo de modificação de superfície deve atender aos requisitos de aplicação ou condições de aplicação do modificador de superfície, ter boa dispersibilidade do modificador de superfície e pode obter um revestimento uniforme e firme do modificador de superfície na superfície do pó; ao mesmo tempo, requer um processo e parâmetros simples. Boa controlabilidade, qualidade do produto estável, baixo consumo de energia e baixa poluição.

Equipamento de modificação de superfície

A modificação de superfície ou tecnologia de tratamento de superfície de pó inclui principalmente métodos de modificação de superfície, processos, modificadores de superfície e suas formulações e equipamentos de modificação de superfície. Entre eles, quando o processo de modificação da superfície e a fórmula do modificador são determinados, o equipamento de modificação da superfície torna-se o fator chave que afeta a modificação da superfície do pó ou o efeito do tratamento da superfície.

O desempenho do equipamento de modificação de superfície não depende de sua velocidade de rotação ou estrutura complexa. A chave está nas seguintes características básicas do processo: 1. Dispersibilidade do pó e modificador de superfície; 2. Oportunidades de contato ou ação; ③ temperatura de modificação e tempo de residência; ④ consumo de energia e desgaste por unidade de produto; ⑤ poluição por poeira; ⑥ status de operação do equipamento.

Um modificador de superfície de alto desempenho deve ser capaz de fazer com que o pó e o modificador de superfície tenham boa dispersibilidade e oportunidades iguais de contato ou ação entre o pó e o modificador de superfície, de modo a obter adsorção uniforme de camada única e reduzir a quantidade de modificador. Ao mesmo tempo, a temperatura de modificação e o tempo de reação ou residência podem ser facilmente ajustados para obter um revestimento firme e evaporação completa do solvente ou diluente (se for usado um solvente ou diluente); Além disso, o consumo de energia e o desgaste por unidade de produto devem ser baixos, sem poluição por poeira (o derramamento de pó não apenas polui o meio ambiente, deteriora as condições de trabalho, mas também perde materiais e aumenta os custos de produção), o equipamento é fácil de operar e funciona sem problemas .

Modificadores de superfície, processos e equipamentos para micropó de silício

O micro pó de silício é um material em pó de sílica feito de minério de quartzo natural, sílica fundida, etc. como matéria-prima, que é processada por moagem, classificação de precisão e remoção de impurezas. Possui alto isolamento, alta condutividade térmica, alta estabilidade térmica, resistência a ácidos e álcalis, resistência ao desgaste, baixo coeficiente de expansão térmica, baixa constante dielétrica e outras características, são amplamente utilizados na indústria de laminados revestidos de cobre, indústria de embalagens plásticas epóxi, isolamento elétrico indústria de materiais e indústria de adesivos.

A fim de melhorar a interface entre o micropó de silício e os materiais poliméricos orgânicos e melhorar seu desempenho de aplicação, geralmente é necessário modificar a superfície do micropó de silício. A chave para a modificação da superfície do micropó de sílica é como fazer com que o modificador se disperse uniformemente na superfície da partícula e, ao mesmo tempo, garantir as condições de ligação química entre o modificador e a superfície da partícula. O pó de silício ultrafino tem uma grande área de superfície específica, e como fazer o modificador uniformemente disperso na superfície da partícula é um problema difícil que assola os fabricantes de pó de silício.

Modificador de superfície

O agente de acoplamento de silano é o modificador mais comumente usado para modificação da superfície do micropó de silício. Ele pode converter a hidrofilicidade do micropó de silício em uma superfície hidrofílica orgânica e também pode melhorar a molhabilidade de materiais poliméricos orgânicos ao seu pó. Faça com que o micropó de silício e o material de polímero orgânico atinjam uma interface de ligação covalente firme.

No entanto, o efeito de aplicação do agente de acoplamento de silano está relacionado ao tipo selecionado, dosagem, situação de hidrólise, características do substrato, ocasiões de aplicação, métodos e condições dos materiais poliméricos orgânicos. Portanto, para usar bem um agente de acoplamento de silano, é necessário estudar cuidadosamente sua estrutura, propriedades e o mecanismo de sua interação com o micropó de silício, de modo a selecionar e utilizar corretamente um bom agente de acoplamento de silano.

Processo de modificação de superfície

Como o processo seco é relativamente simples e o custo de produção é relativamente baixo, atualmente, a modificação da superfície do micropó de silício na China adota basicamente o processo seco. No entanto, a área de superfície específica do pó de silício ultrafino é relativamente grande, e a dispersão mecânica do equipamento por si só não pode fazer com que o agente de tratamento seja disperso uniformemente na superfície das partículas, de modo que o efeito da modificação a seco é relativamente pobre .

A modificação úmida é realizada em condições de fase líquida. O modificador pode dispersar a superfície da partícula de forma relativamente uniforme. De um modo geral, o efeito de modificação é bom. No entanto, o processo de modificação úmida é complicado, requer processos de secagem e despolimerização, e o custo de produção é relativamente alto. alto, mas o efeito de modificação molhada é melhor.

Equipamento de modificação de superfície

A seleção do equipamento de modificação da superfície é uma parte crucial da modificação da superfície do micropó de silício. Ao selecionar o equipamento de modificação de superfície, os seguintes requisitos devem ser considerados:

Atualmente, existem muitos equipamentos de modificação de superfície na China, mas alguns equipamentos de modificação de superfície não são fabricados de acordo com o mecanismo e os requisitos do processo de modificação de superfície do pó de silício, resultando em um efeito de modificação de superfície ruim. Portanto, é necessário modificar o equipamento modificado adquirido. Somente após a transformação e adequação do equipamento é possível obter melhores resultados.

Por fim, afirma-se que, para fazer um bom trabalho na modificação da superfície do micropó de sílica, é necessário entender cuidadosamente a estrutura e as propriedades do modificador de superfície com base no mecanismo de modificação da superfície e, ao mesmo tempo, considerar o substrato e fórmula principal de produtos poliméricos orgânicos a jusante. E os requisitos técnicos, após uma consideração abrangente, selecionam um modificador razoável e, com base nisso, determinam o processo e o equipamento de modificação da superfície.

![]()