Fatores que afetam a eficiência do coletor de poeira do ciclone

O coletor de poeira do ciclone entra no coletor de poeira pela entrada tangencial. O fluxo de ar gira no coletor de poeira. As partículas de poeira no fluxo de ar movem-se para a parede externa sob a ação da força centrífuga, atingem a superfície da parede e se movem ao longo da parede sob a ação do fluxo de ar e da gravidade. A parede cai no funil de cinzas para conseguir a separação. Existem vários fatores que afetam a eficiência de remoção de poeira do coletor de poeira:

1. Área de entrada de ar: A entrada de ar é uma parte importante do coletor de poeira e também afeta a eficiência da remoção de poeira. Quanto menor a área de entrada de ar, maior a velocidade do ar e maior a eficiência de remoção de poeira, o que é benéfico para a separação de poeira e outras coisas;

2. Velocidade do vento de entrada: Geralmente, a velocidade do vento de entrada é mantida em 12-25m / s. Quando for inferior a 12 m / s, a eficiência da remoção de poeira diminuirá. Quando for superior a 25 m / s, a eficiência de remoção de poeira não aumentará significativamente, mas a perda de resistência aumentará e o consumo de energia aumentará. . Quanto maior for a velocidade do vento nesta faixa, maior será a resistência e maior será a eficiência de remoção de poeira;

3. O diâmetro e a proporção da altura do cilindro do ciclone afetam a eficiência do coletor de poeira: na mesma velocidade tangencial, quanto menor o diâmetro do cilindro, maior a força centrífuga e maior a eficiência de remoção de poeira. Se o diâmetro do cilindro for muito pequeno, as partículas escaparão facilmente e a eficiência da remoção de poeira será menor. Portanto, o diâmetro da entrada de ar do coletor de pó não é fácil de ser muito grande, apenas apropriado, e a porta de ar próxima não pode ser muito pequena. Quando as partículas de poeira são grandes, é fácil bloquear a entrada de ar;

4. O alongamento adequado do cone do coletor de poeira do ciclone também é benéfico para melhorar a eficiência da remoção de poeira;

5. A influência do diâmetro e da profundidade da porta de descarga de cinzas: quanto menor o diâmetro da porta de descarga de cinzas, menor o fluxo de ar e maior a dificuldade de descarga de poeira, portanto, a velocidade e o diâmetro da descarga de ar de saída devem ser acelerado;

6. Estanqueidade da parte inferior do coletor de pó: Geralmente, existem dois tipos de válvulas de aba dupla ou descarregadores em forma de estrela para o dispositivo de bloqueio de ar na parte inferior do coletor de pó. A pressão estática dentro do precipitador diminui gradualmente da parede externa para o centro. Mesmo se o precipitador estiver sob pressão positiva, a parte inferior do cone pode estar sob pressão negativa. O vazamento de ar da parte inferior do coletor de pó removerá o pó que cai no reservatório de cinzas novamente, o que reduzirá significativamente a eficiência da remoção de pó. Quando o vazamento de ar atinge 15% do volume de ar processado pelo coletor de pó, a eficiência de remoção de pó é quase reduzida a zero;

7. Temperatura do gás: A viscosidade do gás aumenta com o aumento da temperatura, de modo que a força centrípeta nas partículas de poeira aumenta e a eficiência de separação diminui. Portanto, a eficiência do coletor de pó do ciclone diminui com o aumento da temperatura ou viscosidade do gás.

Introdução e vantagens do moinho de bolas

O moinho de bolas é o equipamento principal para moer materiais depois de triturados. Este tipo de retificadora é equipado com um certo número de esferas de aço como meio de moagem em seu cilindro.

É amplamente utilizado na produção de cimento, produtos de silicato, novos materiais de construção, materiais refratários, fertilizantes, beneficiamento de metais ferrosos ou não ferrosos e cerâmicas de vidro. O moinho de bolas é adequado para moer vários minérios e outros materiais. É amplamente utilizado no processamento de minerais, materiais de construção e indústrias químicas. Pode ser dividido em métodos de moagem a seco e úmido. De acordo com as diferentes formas de descarga, pode ser dividido em tipo de grade e tipo de estouro.

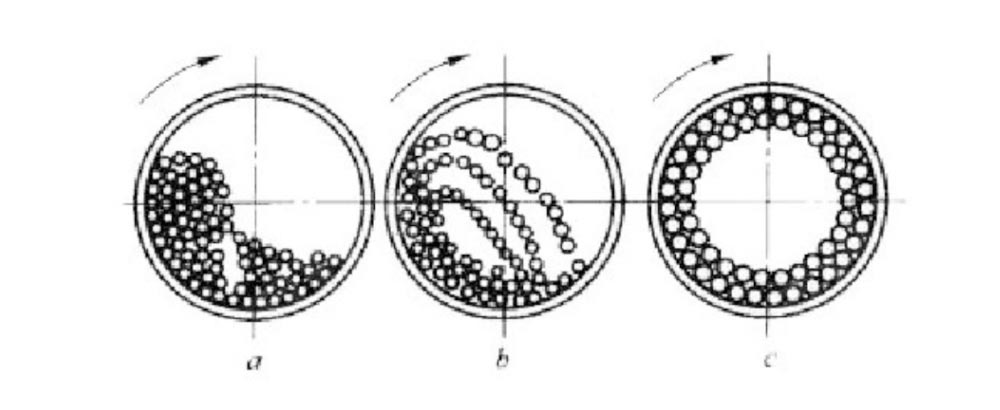

O moinho de bolas é composto principalmente de um cilindro cilíndrico, uma tampa de extremidade, um rolamento, um grande anel de engrenagem de transmissão e outros componentes. O barril é preenchido com bolas de aço ou barras de aço com um diâmetro de 25-150 mm, que é chamado de meio de moagem, e seu carregamento é todo o barril. 25% -50% do volume efetivo. Existem tampas nas duas extremidades do cilindro. As tampas são conectadas ao flange na extremidade do cilindro por meio de parafusos. Há um orifício no meio da tampa da extremidade, que é chamado de eixo oco. O eixo oco é apoiado em rolamentos e o cilindro pode girar. Um grande anel de engrenagem também é fixado no cilindro. No sistema de acionamento, o motor elétrico aciona o anel de engrenagem grande e o cilindro através do acoplamento, redutor e pinhão para girar lentamente. Quando o cilindro gira, o meio de moagem sobe até uma certa altura com a parede do cilindro e então cai em uma parábola ou cascata. Como há um eixo oco na tampa da extremidade, o material é alimentado no cilindro pelo eixo oco de um lado e gradualmente se espalha e se move para o outro lado. Durante o movimento do material, o cilindro giratório traz a bola de aço a uma certa altura e cai para atingir o material. Embora uma parte das esferas de aço no corpo do cilindro em um estado em cascata tenha um efeito de trituração no material, todo o processo de movimento também é o processo de trituração do material.

As vantagens do moinho de bolas são:

1. Operação estável e trabalho confiável;

2. O uso de materiais e técnicas de processamento com excelente desempenho prolongam a vida útil dos componentes principais;

3. Usar projeto tridimensional e simulação para otimizar o projeto e tornar o equipamento mais econômico;

4. Uma variedade de tipos de equipamentos para atender às necessidades de diferentes processos de produção.

Tipos e materiais de bolas de aço de moinho de bolas

O moinho de bolas é o equipamento principal para moer depois que os materiais são triturados. É a máquina principal em muitas indústrias, como a indústria química e de cimento. Os componentes da esfera de aço ocupam uma posição importante no equipamento do moinho de bolas, o que impulsiona o funcionamento de toda a máquina e afeta o volume de produção.

Tipos de bolas de aço para moinhos de bolas

1. Esferas de aço forjadas: use materiais de melhor resistência ao desgaste, como 60Mn, 65Mn, que têm as características de boa qualidade, boa resistência ao impacto, forte tenacidade e boa resistência ao desgaste.

2. Esferas de aço fundido: A produção de esferas de aço fundido é relativamente simples e o investimento na produção é pequeno. Ele tem as características de baixo consumo de energia, alta resistência ao impacto, flexibilidade, etc., e porque a operação é fácil de dominar, ganhou o favor da maioria dos usuários.

3. Esfera de aço laminada a quente e moída por esferas: Possui as características de boa conformação, pequena tolerância geométrica e qualidade estável. A taxa de desgaste é baixa, a vida útil é de 2 a 5 vezes a das esferas de ferro fundido e de aço forjadas existentes e o preço é moderado.

Material de bola de aço de moinho de bolas

1. Aço com alto teor de manganês: este material tem boa tenacidade, boa capacidade de fabricação e baixo preço. Sua principal característica é que sob a ação de maior impacto ou tensão de contato, a camada superficial irá produzir rapidamente endurecimento por trabalho, e seu índice de endurecimento por trabalho é maior do que outros materiais 5-7 vezes, a resistência ao desgaste é muito melhorada.

2. Esfera de aço de liga de baixo carbono: A esfera de aço feita de liga de baixo carbono tem boa tenacidade e baixo preço. Nas mesmas condições, sua vida útil é mais do que o dobro da das bolas fundidas com baixo teor de cromo.

3. Ferro fundido de alto cromo: um material resistente ao desgaste com excelente resistência à abrasão, mas baixa tenacidade, fratura frágil e caro.

4. Liga de aço com alto teor de carbono e manganês: O material é principalmente aço estrutural de liga contendo cromo, molibdênio e outros elementos, com alta dureza e boa tenacidade. Nas mesmas condições de trabalho, sua vida útil é mais do que o dobro das esferas de aço com alto teor de manganês.

Manutenção diária e remoção de poeira do coletor de poeira de pulso de bolsa

Durante a operação de teste do novo filtro de mangas, atenção especial deve ser dada para verificar os seguintes pontos:

1) O sentido de rotação, velocidade, vibração do mancal e temperatura do ventilador.

2) Se o volume de ar descartado e a pressão e temperatura de cada ponto de teste são consistentes com o projeto.

3) O status do dispositivo da bolsa de filtro, se há qualquer ocorrência de queda da bolsa, boca solta, abrasão, etc. após o uso, pode ser avaliado por inspeção visual do status de descarga da chaminé após ser colocada em operação.

4) Preste atenção se há condensação na sala do saco e se o sistema de descarga de cinzas está desbloqueado. Evite ataques de infarto e corrosão. Quando a incrustação é séria, ela afetará a eficiência do hospedeiro.

5) Ajuste do ciclo de limpeza e tempo de limpeza. Este trabalho é um fator importante que afeta o desempenho e a operação da coleta de pó.

6) Se o tempo de limpeza for muito longo, a camada de poeira anexada será removida, o que será a causa do vazamento e danos à bolsa do filtro. Se o tempo de remoção da poeira for muito curto e a poeira no saco do filtro ainda não tiver sido removida, a operação do filtro será reiniciada. A resistência irá se recuperar rapidamente e aumentar gradualmente, o que acabará afetando o efeito da aplicação. No início da operação, algumas condições inesperadas estão freqüentemente presentes, por exemplo, temperatura anormal, pressão, umidade, etc. causarão danos à nova instalação.

A operação de teste do equipamento afeta diretamente se ele pode ser colocado em operação normal. Se não for manuseado adequadamente, o filtro de mangas pode perder rapidamente sua eficácia. Portanto, é necessário ter cuidado e cautela para fazer um bom trabalho na operação de teste do equipamento.

1. Verifique frequentemente o status de operação das válvulas de controle, válvulas de pulso e temporizadores, etc.

A falha do diafragma de borracha da válvula de impulso é um fenômeno comum, que afeta diretamente o efeito de limpeza. Este equipamento pertence ao tipo de filtro externo, e a bolsa é equipada com um esqueleto. É necessário verificar se as peças de fixação da bolsa filtrante estão soltas, se a tensão da bolsa filtrante é adequada e se a estrutura de suporte é lisa para evitar a abrasão da bolsa filtrante. O ar comprimido é usado para a remoção de poeira, portanto a névoa de óleo e as gotas de água precisam ser removidas, e o separador de água e óleo deve ser limpo com frequência.

2. Evite a condensação

Durante o uso, é necessário evitar que o gás resfrie abaixo do ponto de orvalho na câmara da bolsa, especialmente ao usar o filtro de bolsa sob pressão negativa. Como o invólucro freqüentemente vaza ar, a temperatura do ar na sala do saco é inferior ao ponto de orvalho e o saco do filtro fica úmido, fazendo com que a poeira adira ao saco do filtro, bloqueando os orifícios do tecido, resultando em uma falha de limpeza, e causando uma queda de pressão no coletor de poeira. Se for muito grande, não pode continuar a operar e alguns geram bolsas de pasta e não podem remover a poeira.

Para evitar a condensação, a temperatura do gás no coletor de poeira e seu sistema deve ser 25 ~ 35 ℃ mais alta do que o ponto de orvalho (como a temperatura do ponto de orvalho da máquina integrada de moagem do forno é 58 ℃, e a temperatura operacional deve estar acima de 90 ℃) para garantir o bom efeito de uso da bolsa de filtro.

Medidas de manutenção do moinho de bolas

A manutenção do moinho de bolas é imprescindível para o operador. A formulação de medidas de manutenção razoáveis é o método chave para prolongar a vida útil do moinho de bolas, aumentar a capacidade de produção e reduzir a taxa de falhas, e também é um método direto.

- Mantenha o equipamento limpo

O trabalho de limpeza é obrigatório para o moinho de bolas. Somente removendo todas as impurezas de dentro e de fora da máquina pode-se garantir o funcionamento normal do equipamento. Se houver muitas impurezas, não apenas será difícil ligar o equipamento, mas também ocorrerá o fenômeno de moagem e produção insuficiente. O segredo é causar danos ao equipamento até certo ponto. Recomenda-se limpar o moinho de bolas regularmente, como a base. Quando há muitas impurezas na base, é fácil enferrujar. Portanto, as impurezas devem ser removidas primeiro e a base deve ser limpa.

- Lubrificação razoável

Depois que o moinho de bolas for usado pela primeira vez e operado continuamente por um mês, o óleo lubrificante deve ser trocado uma vez (selecione o óleo lubrificante correto). Ao substituir, todo o óleo lubrificante deve ser removido e o moinho de bolas deve ser limpo e, em seguida, substituído por óleo lubrificante novo. No uso posterior do moinho de bolas, o óleo lubrificante deve ser trocado a cada seis meses de operação. Quando se constata que há falta de óleo demais, a causa deve ser analisada a tempo. Ao mesmo tempo, a lubrificação de cada ponto de lubrificação deve ser reforçada. Recomenda-se adicionar graxa no ponto de lubrificação todas as semanas durante o período de amaciamento, exceto para requisitos especiais.

- Inspeção periódica

Verifique e repare regularmente todas as peças do moinho de bolas, de modo que não só as anormalidades e problemas da máquina possam ser detectados a tempo, mas também a ocorrência de falhas possa ser prevenida. Ao mesmo tempo, o moinho de bolas será mantido. Por exemplo, verifique se há vazamento de óleo na superfície da junta, se há vazamento de água e se existe um fenômeno de vazamento e determine o estado de uso do fixador. Especialmente para algumas peças vulneráveis, a frequência de inspeção e manutenção e reparo oportunos devem ser reforçados para estender a vida útil das peças e aumentar a vida útil do moinho de bolas.

Fatores que afetam a produção do moinho de bolas

O moinho de bolas é um equipamento de moagem comumente usado e a saída é um indicador importante para medir a qualidade do moinho de bolas. Então, quais são os fatores que afetam a produção do moinho de bolas?

1. O volume do moinho. Em circunstâncias normais, quanto maior o volume da fábrica, maior a capacidade de processamento.

2. Qual é o conteúdo de água do material? Se o conteúdo de água do material for muito alto, isso afetará a uniformidade da alimentação e tornará o tempo de alimentação muito longo. Em segundo lugar, se o material úmido for alimentado demais, pode causar o fenômeno de "trituração pegajosa". Portanto, a umidade da alimentação geralmente é necessária.

3. Capacidade de carga do corpo de moagem. Depois que o moinho funcionar por um período de tempo, a produção ficará cada vez menor. Isso ocorre porque com o impacto e retificação do corpo de moagem no cilindro, o corpo de moagem se desgastará, então o corpo de moagem deve ser recarregado a tempo. Mas não é que quanto mais abrasivos, melhor. Se as esferas de aço acumularem muito alto, o impacto das esferas de aço no material será retardado e, ao contrário, a produção de moagem será reduzida.

4. Tempo de moagem. Se o tempo de moagem for muito curto, isso causará moagem insuficiente do material. Além disso, ligar o moinho com frequência reduzirá a vida útil do equipamento. Se o tempo de moagem for muito longo, a temperatura no cilindro aumentará, o que afetará a eficiência de moagem.

5. O moinho de bolas está em "moagem total". Depois que o moinho de bolas estiver funcionando por um período de tempo, devido à alimentação excessiva do moinho de bolas ou ao aumento no tamanho das partículas do material, ou à umidade excessiva do material entrando no moinho, a lacuna da grelha da grelha placa ficará bloqueada, o que fará com que o material no moinho não consiga ser descarregado para fora do moinho a tempo, e "moagem saturada" "O fenômeno afeta a saída dos moinhos de bolas. Neste caso, é necessário ajustar os materiais, limpe as costuras da grelha e aumente a ventilação no moinho.

6. Adicionar proporção de auxiliar de moagem. Os auxiliares de moagem podem promover a moagem de materiais, mas a maioria dos auxiliares de moagem são substâncias com forte atividade de superfície e não são adequados para todos os materiais, portanto, a quantidade de auxiliares de moagem adicionados deve atender a uma certa proporção.

Quando a produção do moinho de bolas é considerada cada vez mais baixa durante o processo de produção, ele deve ser investigado, por sua vez, para descobrir o problema e retomar a produção o mais rápido possível.

Por que o carbonato de cálcio deve ser modificado na superfície

A modificação da superfície é um meio importante necessário para melhorar o desempenho da aplicação do carbonato de cálcio, melhorar a aplicabilidade, expandir o mercado e o consumo. No futuro, a funcionalização e a especialização se tornarão a principal tendência do desenvolvimento do carbonato de cálcio e a demanda do mercado por várias modificações de superfície de carbonato de cálcio especial. A quantidade ficará cada vez maior.

Por que o carbonato de cálcio deve sofrer modificações na superfície?

- Melhorar a dispersibilidade do carbonato de cálcio

A ultrafina é uma forma importante de melhorar a qualidade do carbonato de cálcio, mas quanto menor o tamanho da partícula de carbonato de cálcio, maior a energia de superfície, mais forte a adsorção e mais sério o fenômeno de aglomeração.

Por meio da modificação da superfície, o modificador pode ser orientado para adsorver na superfície do carbonato de cálcio, de modo que a superfície tenha características de carga. Devido à repulsão do mesmo tipo de carga, o carbonato de cálcio não é facilmente aglomerado, conseguindo assim uma boa dispersão na matriz.

- Melhorar a compatibilidade do carbonato de cálcio

Por meio da modificação da superfície, a compatibilidade da interface e a afinidade entre o carbonato de cálcio e os organismos podem ser aumentadas, melhorando assim o desempenho do produto com materiais compostos de borracha ou plástico.

- Reduza o valor de absorção de óleo de carbonato de cálcio

A modificação da superfície é um meio importante para reduzir o valor de absorção de óleo do pó. Após a modificação da superfície do carbonato de cálcio, as partículas agregadas são reduzidas, o grau de dispersão é melhorado e o intervalo entre as partículas é reduzido. Ao mesmo tempo, a cobertura da superfície do carbonato de cálcio pelas moléculas modificadas reduz os vazios nas partículas, e essa cobertura também altera o carbonato de cálcio. Suas propriedades de superfície enfraquecem a polaridade de sua superfície, o atrito entre as partículas torna-se menor e a lubricidade torna-se melhor, então o empacotamento fica mais apertado, a densidade do empacotamento aumenta e o valor de absorção de óleo diminui.

- Ampliar o mercado de aplicações de ponta de carbonato de cálcio

O carbonato de cálcio sem modificação de superfície tem compatibilidade pobre, é fácil de aglomerar e tem efeitos de aplicação pobres, e essas deficiências tornam-se mais óbvias à medida que a dosagem aumenta.

Por meio da modificação da superfície, o carbonato de cálcio tem boa afinidade de interface e absorção de óleo reduzida. Pode ser melhor aplicado a campos de alta tecnologia, como plásticos, revestimentos, borracha, fabricação de papel, selantes e membranas respiráveis para melhorar a qualidade do produto e reduzir ainda mais o custo de produção das empresas de aplicação.

- Dê ao carbonato de cálcio mais propriedades funcionais

O carbonato de cálcio sem modificação de superfície só pode ser usado como um material de enchimento tradicional, e seu campo de aplicação e dosagem estarão sujeitos a certas restrições. Por meio da modificação da superfície, o carbonato de cálcio se torna um modificador multifuncional.

O carbonato de cálcio revestido com sílica na superfície pode substituir parcialmente o negro de fumo branco e complementar as deficiências do negro de fumo branco em certas propriedades; carbonato de cálcio leve revestido com metal na superfície pode melhorar certas propriedades especiais dos produtos de borracha; O material composto de carbonato de cálcio revestido com dióxido de titânio pode substituir o dióxido de titânio até certo ponto; pode ser tratado com fosfato, aluminato, silicato ou sal de bário para preparar carbonato de cálcio resistente a ácidos.

- Aumentar o valor agregado dos produtos de carbonato de cálcio

Atualmente, o carbonato de cálcio comum em meu país tem excesso de capacidade e a competição por produtos de baixo preço é feroz. Após a modificação da superfície do carbonato de cálcio, o efeito do uso é significativamente melhorado, a experiência do usuário é boa e o preço do produto aumenta naturalmente.

Os pontos de operação do classificador de ar

No equipamento de classificação ultrafina, o principal produto é o classificador de fluxo de ar. É necessário compreender o funcionamento básico do classificador de fluxo de ar.

1. Antes de ligar o equipamento, verifique as peças de conexão, vedações e fiação, etc., e inicie a operação somente após todas as verificações estarem corretas.

2. A operação de inicialização deve ser realizada de acordo com a seqüência de inicialização. 3 minutos antes de desligar, pare de alimentar e desligue novamente, a ordem é oposta à ordem de inicialização.

3. O volume de alimentação deve ser determinado de acordo com a carga do motor principal para garantir que o motor principal esteja abaixo da carga nominal.

4. A finura das partículas separadas pode ser ajustada para atender aos requisitos de classificação.

5. Se for para separar materiais sensíveis ao calor, a potência do motor principal deve ser ligeiramente inferior à potência nominal.

6. O tamanho do volume de ar na tubulação de transporte pode ser realizado ajustando a porta de ar do ventilador.

7. A tensão da correia deve ser verificada para evitar deslizamento da correia.

Uso correto do moinho a jato

A aplicação do moinho a jato é muito ampla, e alguns aspectos precisam ser atentados ao usá-lo, incluindo o trabalho de preparação e o processo de operação antes de ligar a máquina, o trabalho de manutenção e assim por diante.

1. Preparação antes de começar

Verifique se o host, a máquina de conexão, os tubos e as válvulas estão em boas condições e podem funcionar normalmente.

2. Ligue

(1) Ligue a fonte de alimentação do compressor, a válvula de pressão do coletor de poeira e a válvula de ar principal, ligue a chave liga / desliga do moedor de fluxo de ar e ligue a chave liga / desliga.

(2) Comece do zero e ajuste-o gradualmente para a velocidade especificada.

(3) Ligue o ventilador, o separador de ciclone, o coletor de poeira e o motor de carregamento, ligue o número total da caixa de energia, defina a frequência do inversor e comece a carregar.

(4) O tamanho da partícula do produto acabado pode ser ajustado de acordo com a frequência e capacidade de carga da roda de classificação.

3. A sequência de parada é: conversor de frequência-alimentador-principal válvula de ar-compressor-classificação impulsor material de motor-ciclone, interruptor de remoção de poeira-ventilador-fonte de alimentação geral-compressor de ar.

4. Manutenção

(1) O motor deve ser lubrificado regularmente, mas o óleo lubrificante não deve ser excessivo para evitar temperatura excessiva dos mancais.

(2) É importante verificar o desgaste do impulsor, transportador helicoidal e bico de moagem.

(3) Depois que o material é moído, o pó de borracha na máquina deve ser limpo para evitar entupimento, afetando assim o efeito de moagem.

(4) Após um período de uso, a bolsa de filtro deve ser limpa ou substituída.

5. Assuntos que precisam de atenção

(1) Quando o equipamento de descarga está em operação, a saída de descarga não pode ser alcançada para evitar acidentes.

(2) A velocidade do impulsor não deve exceder a regulada, caso contrário, a temperatura será muito alta e o impulsor e o motor serão danificados.

(3) A válvula de segurança deve ser verificada regularmente para garantir a segurança.

Os detalhes que precisam ser prestados atenção ao usar o moedor superfino

O pulverizador ultrafino adota um esquema de design exclusivo. Após a melhoria, a lâmina não é mais usada e a cabeça de corte e o revestimento são especialmente instalados de acordo com a estrutura do projeto da fuselagem. A fim de melhorar a eficiência e efeito de moagem, o pulverizador ultrafino usa força de impacto de alta velocidade e força de cisalhamento para tornar o material no cilindro de moagem sujeito à compressão, amassamento e rasgo do meio, o que encurta muito o tempo de moagem e melhora a eficiência de moagem; Ao mesmo tempo, porque o material é fluidizado e cada partícula tem o mesmo estado de estresse, seu efeito autoviscoso pode fazer o produto acabado formar um grupo de partículas compostas uniformemente dispersas e precisas, aumentar a densidade e aumentar a biodisponibilidade e melhorar o Efeito E tecnologia de micro-moagem.

Quando o ultra-micro triturador está funcionando, o material a ser triturado é alimentado na máquina a partir da tremonha de alimentação na lateral da caixa da máquina. Ele se baseia no dispositivo de rolo de moagem suspenso na estrutura de ameixa da máquina principal para girar em torno do eixo vertical. Ao mesmo tempo, ele gira sozinho. A força centrífuga faz com que o rolo de moagem oscile para fora e pressione firmemente no anel de moagem, de modo que a lâmina da pá recolhe o material a ser enviado entre o rolo de moagem e o anel de moagem, e o rolo de moagem atinge o objetivo de moer o material devido ao rolamento e rolamento do rolo de moagem.

Processo de separação por vento: Depois que o material é moído, o ventilador sopra o vento na estrutura principal para soprar o pó, que é classificado pelo dispositivo de classificação colocado acima da câmara de moagem. Os produtos que atendem às especificações entram no ciclone coletor com o fluxo do vento e são descarregados pela saída do pó após a coleta, que é o produto acabado. O vento flui de volta para o ventilador a partir do duto de retorno na extremidade superior do grande coletor de ciclone. O caminho do vento é circular e flui sob pressão negativa. O aumento do volume de ar do trajeto do ar circulante é descarregado através do tubo de escape entre o ventilador e o motor principal e entra na pequena coleção de ciclones. Refrigerador para tratamento de purificação.

A máquina de retificação ultra-micro é composta de três partes: máquina principal, máquina auxiliar e caixa de controle elétrico. Possui várias propriedades, como tipo de joeiramento, sem tela, sem rede, tamanho de partícula uniforme, etc. O processo de produção é contínuo. O pulverizador ultrafino atingiu o nível avançado internacional e é amplamente utilizado na pulverização de materiais nas indústrias farmacêutica, química e alimentícia. A retificadora ultra-micro é uma estrutura basculante horizontal, composta por uma base, um motor, uma câmara de britagem, uma tampa e uma tremonha de alimentação. O funil de alimentação e a tampa podem ser inclinados em um determinado ângulo, o que é conveniente para limpar e reparar o material na câmara de moagem. Para o processamento de materiais duros e difíceis de moer, também pode ser usado como um equipamento de apoio para o processo anterior de micro-moagem. Não é restringido pela viscosidade, dureza, maciez e fibra do material, e pode ter um bom efeito de retificação em qualquer material. .

Precauções para máquina de retificação ultra-micro:

1. Os materiais medicinais gerais não precisam ser selecionados pelo ultra-micro triturador, mas para pérolas e estalactites que requerem um tamanho de partícula preciso, por favor, passe a triagem.

2. O material moído deve ser seco, principalmente o material viscoso, para que o triturador ultrafino tenha um melhor efeito de trituração. O volume não deve ser muito grande, do tamanho de uma unha pequena.

3. Não limpe o tanque de moagem.

4. Depois de usar a máquina de moagem superfina, por favor, desconecte o plugue de alimentação para evitar qualquer perigo causado pelo toque no interruptor.

5. Quando a velocidade diminuir, verifique se o tubo de tecido agregado do moedor superfino está bem ventilado ou se há muito material no cilindro coletor. Desligue o interruptor de energia).