Como é que o sulfato de bário desempenha um papel importante na produção de baterias?

O principal componente da barita é o sulfato de bário (BaSO4), e as suas utilizações mais conhecidas são os agentes de ponderação de lamas de perfuração de petróleo, os produtos químicos de bário e as matérias-primas para proteção contra a radiação nuclear.

O sulfato de bário tem as vantagens de uma forte inércia química, boa estabilidade, resistência a ácidos e álcalis, dureza moderada, elevada gravidade específica, elevada brancura e capacidade de absorver raios nocivos. É um material ecológico. O nanosulfato de bário de alta pureza não só tem as utilizações do sulfato de bário comum, como também tem outras utilizações especiais. Por exemplo, é amplamente utilizado em setores industriais como revestimentos, fabrico de papel, borracha, tintas e plásticos.

O sulfato de bário também tem uma utilização importante - o expansor inorgânico mais utilizado no fabrico de baterias. Sendo uma nova energia básica, renovável e reciclável, as baterias são amplamente utilizadas em vários campos, como os transportes, as comunicações, a eletricidade, os caminhos-de-ferro, a defesa nacional, os computadores e a investigação científica.

Como novo mineral energético, o sulfato de bário desempenha um papel muito importante na produção de baterias. A principal razão para a redução da vida útil da bateria é: sulfatação da placa negativa da bateria. Portanto, nas baterias de chumbo-ácido, o papel principal do sulfato de bário é aumentar a atividade negativa da placa, evitar o endurecimento da placa e prolongar a vida útil da bateria.

Na pasta de chumbo negativo da bateria, o sulfato de bário precipitado com excelentes propriedades de enchimento e propriedades estáveis é geralmente utilizado para reduzir o grau de sulfatação do elétrodo negativo da bateria. As razões são as seguintes:

1. O sulfato de bário e o sulfato de chumbo têm a mesma estrutura de rede, o que contribui para que o sulfato de chumbo (PbSO_4) produzido pelo elétrodo negativo da bateria com a ajuda do sulfato de bário (BaSO4) seja distribuído uniformemente em várias posições da placa , inibindo assim a sulfatação irreversível e prolongando a vida útil da bateria.

2.º O sulfato de bário precipitado tem um tamanho de partícula pequeno e uma boa dispersibilidade. As experiências demonstraram que, na ausência de aglomeração, quanto menor for o tamanho das partículas de sulfato de bário, menor será o grau de sulfatação do elétrodo negativo da bateria.

3.º O sulfato de bário precipitado é de elevada pureza, quase não contém ferro e não é fácil de descarregar. Quando a bateria está descarregada, o PbSO4 pode ter mais centros de cristal, evitar melhor o encolhimento da área de superfície específica do chumbo, aumentar a atividade da placa do elétrodo negativo, evitar o endurecimento da placa e prolongar a vida útil da bateria.

4. O sulfato de bário é extremamente inerte e não participa no processo redox do elétrodo. Separa mecanicamente o chumbo do chumbo ou sulfato de chumbo, mantendo assim uma área superficial específica bem desenvolvida do material do elétrodo.

Fibra de elevada condutividade térmica: abrindo uma nova era de gestão térmica

Na era atual de rápido desenvolvimento tecnológico, as questões de gestão térmica tornaram-se um dos principais desafios enfrentados por muitos campos. Das necessidades de dissipação de calor dos equipamentos eletrónicos à regulação da temperatura do vestuário funcional, da proteção térmica na indústria aeroespacial à otimização da condução térmica no campo das novas energias, as fibras de elevada condutividade térmica tornaram-se gradualmente o foco da investigação e da indústria com o seu desempenho único e amplas perspetivas de aplicação.

Com o rápido desenvolvimento da indústria aeroespacial, dos chips eletrónicos, da inteligência artificial e de outros campos, as necessidades de aplicação de dissipação de calor de alta potência e dissipação de calor apresentam requisitos cada vez mais elevados para materiais de alta condutividade térmica. As fibras de elevada condutividade térmica, como as fibras de carbono à base de alcatrão mesofásico, fibras de nitreto de boro, fibras de nanotubos de carbono, fibras de grafeno, etc., não só apresentam uma excelente elevada condutividade térmica, como também possuem uma elevada resistência mecânica, condutividade térmica direcional e capacidade de tecelagem. São materiais ideais para a integração estrutural e funcional de aplicações de dissipação de calor de alta potência.

1. Excelente condutividade térmica: A característica mais notável da fibra de elevada condutividade térmica é a sua excelente condutividade térmica. Em comparação com as fibras tradicionais, as fibras de elevada condutividade térmica podem transferir calor mais rapidamente, reduzir eficazmente a temperatura local e melhorar a eficiência da condução de calor. Esta característica oferece às fibras de elevada condutividade térmica vantagens exclusivas na dissipação e condução de calor.

2. Boas propriedades mecânicas: Para além da condutividade térmica, as fibras de elevada condutividade térmica apresentam, geralmente, boas propriedades mecânicas, tais como elevada resistência, elevada tenacidade e resistência ao desgaste.

3. Leve e flexível: As fibras de alta condutividade térmica têm geralmente um peso mais leve e uma boa flexibilidade, e podem ser tecidas, tecidas ou compostas de acordo com diferentes necessidades para fazer materiais de vários formatos e estruturas.

4.º Estabilidade química: As fibras de elevada condutividade térmica têm geralmente uma boa estabilidade química e podem manter o seu desempenho estável em diferentes ambientes químicos. Isto permite que as fibras de elevada condutividade térmica sejam utilizadas em diversas condições de trabalho adversas, tais como alta temperatura, alta pressão, ambiente corrosivo, etc.

Áreas de aplicação das fibras de elevada condutividade térmica

1.º Dissipação de calor dos equipamentos eletrónicos: à medida que o desempenho dos equipamentos eletrónicos continua a melhorar, o seu problema de dissipação de calor tornou-se cada vez mais proeminente. As fibras de alta condutividade térmica podem ser utilizadas como materiais de dissipação de calor e aplicadas em radiadores, dissipadores de calor e outros componentes de equipamentos eletrónicos para melhorar eficazmente a eficiência de dissipação de calor de equipamentos eletrónicos, reduzir as temperaturas de funcionamento e prolongar a vida útil dos equipamentos.

2.º Vestuário funcional: As fibras de elevada condutividade térmica podem ser utilizadas em vestuário funcional, como vestuário desportivo, vestuário para atividades ao ar livre, etc., para conseguir a regulação da temperatura do corpo humano. Num ambiente frio, as fibras de elevada condutividade térmica podem transferir rapidamente o calor gerado pelo corpo humano, manter a temperatura no interior da roupa num estado relativamente estável, reduzir a acumulação de calor no interior da roupa, evitando assim a transpiração devido ao sobreaquecimento, e depois evitar que o suor faça com que o corpo humano sinta frio num ambiente de baixa temperatura; num ambiente quente, as fibras de elevada condutividade térmica podem transferir rapidamente o calor exterior para a superfície do corpo humano, dissipar o calor através da evaporação do suor e manter o corpo fresco.

3. Aeroespacial: No campo aeroespacial, as fibras de alta condutividade térmica podem ser utilizadas como materiais de proteção térmica no revestimento exterior, motor e outras partes da aeronave, reduzindo eficazmente o calor gerado pelas aeronaves durante voos a alta velocidade e melhorando a segurança e a fiabilidade das aeronaves. Além disso, as fibras de elevada condutividade térmica podem também ser utilizadas na dissipação de calor de equipamentos eletrónicos, controlo térmico de satélites e outros aspetos na área aeroespacial.

4.º Novo campo energético: No campo da nova energia, as fibras de elevada condutividade térmica podem ser utilizadas como separadores de baterias, materiais de elétrodos, etc. Além disso, as fibras de elevada condutividade térmica também podem ser utilizadas na gestão térmica de novos equipamentos energéticos, como células solares e células de combustível, para melhorar o desempenho e a estabilidade dos equipamentos.

Campos de aplicação de negro de fumo condutor

O negro de fumo condutor é um negro de fumo especial típico com uma condutividade geralmente na gama de 10-1~10-2S/cm. O negro de carbono condutor tem as vantagens de uma elevada condutividade elétrica e condutividade térmica, baixo custo de produção, estabilidade à oxidação e baixa densidade, e tem vantagens evidentes em relação ao pó metálico ou aos enchimentos de fibras.

Campo de bateria

Bateria de iões de lítio:

O LiFePO4, LiNiO2, LiCoO2 e outros materiais ativos de elétrodo positivo são semicondutores ou isolantes com uma condutividade de apenas 10-9 ~ 10-3S/cm. Os aditivos condutores precisam de ser adicionados para aumentar a sua condutividade.

Durante o processo de carga e descarga, o material do elétrodo negativo irá expandir-se e encolher repetidamente devido à inserção/extração de Li+, o que destrói o canal de inserção de Li+ e reduz a capacidade de descarga.

Outras baterias:

Bateria de níquel-hidrogénio: Aplicada ao elétrodo negativo, como portador de eletrões e aditivo condutor, ajuda o material do elétrodo negativo a realizar melhor as reações eletroquímicas, reduzir a polarização do elétrodo, melhorar o desempenho de carga e descarga da bateria e o ciclo de vida e reduzir o lado reações como a geração de gás.

Bateria de níquel-cádmio: atua sobre o elétrodo negativo para melhorar a condutividade do material do elétrodo negativo, reduzir a resistência interna da bateria, melhorar a grande capacidade de descarga de corrente e a eficiência de carga e descarga e reduzir a perda de energia e a geração de calor.

Campo de produtos de borracha e plástico

Produtos antiestáticos:

O fabrico de produtos de borracha antiestáticos, tais como folhas de borracha antiestática, correias transportadoras antiestáticas, solas de borracha, produtos médicos de borracha, etc., pode prevenir eficazmente a geração e acumulação de eletricidade estática e evitar danos na eletricidade estática nos equipamentos e pessoal.

A produção de produtos plásticos condutores, como filmes condutores, fibras condutoras, produtos de couro condutores, etc., tem aplicações importantes em embalagens eletrónicas, blindagem eletromagnética e outros campos.

Produtos comuns de borracha e plástico: Pode melhorar a condutividade da borracha e do plástico, fazer com que tenham certas propriedades antiestáticas, reduzir o impacto da eletricidade estática nos produtos e melhorar as propriedades mecânicas e de processamento dos materiais.

Campo de material do cabo

Material de blindagem do cabo de alimentação

Interferência anti-electromagnética: Nos cabos de alimentação, pode ser adicionado negro de fumo condutor à camada de blindagem do cabo para proteger eficazmente a interferência electromagnética externa e garantir que o sinal de energia transmitido pelo cabo é estável e preciso.

Distribuição homogeneizada do campo elétrico: Durante o funcionamento do cabo, a distribuição desigual do campo elétrico interno pode causar problemas como a descarga parcial, afetando a vida útil e a segurança do cabo.

Materiais de cabos semicondutores

Camada de blindagem semicondutora: Camada de blindagem semicondutora utilizada para cabos de média e baixa tensão. O negro de fumo condutor pode ser misturado com materiais de base, como borracha ou plástico, para formar um material compósito semicondutor.

Melhorar o desempenho de processamento: A adição de negro de fumo condutor pode melhorar o desempenho de processamento dos materiais dos cabos, tornando-os mais fáceis de extrudir e moldar e melhorando a eficiência da produção e a qualidade do produto.

Indústria de impressão e revestimento eletrónico

Tinta condutora e revestimento condutor:

A adição de negro de fumo condutor pode tornar as tintas e os revestimentos condutores, e são utilizados em placas de circuito impresso (PCBs), ecrãs eletrónicos, revestimentos de blindagem eletromagnética e outros campos.

Impressão eletrónica:

O negro de fumo condutor pode ser utilizado para fazer vestuário antiestático, têxteis inteligentes, etc.

Outros campos

Células de combustível: Nas células de combustível de eletrólito polimérico, o negro de carbono condutor pode ser utilizado no elétrodo de combustível e no elétrodo de ar como transportador de eletrões e transportador de catalisador para promover a reação eletroquímica entre o combustível (como o hidrogénio) e o oxidante (como o oxigénio), e melhorar a eficiência da geração de energia e o desempenho das células de combustível.

Supercondensadores: O negro de fumo condutor pode melhorar a condutividade e a capacitância dos elétrodos dos supercondensadores, permitindo-lhes armazenar e libertar cargas rapidamente, com maior densidade de energia e densidade de potência.

Campos aeroespacial e militar: Utilizados para fabricar materiais de blindagem antiestática e eletromagnética, tais como revestimentos de aeronaves, materiais de mísseis, etc., para reduzir o impacto da eletricidade estática nos equipamentos e melhorar o desempenho furtivo dos equipamentos.

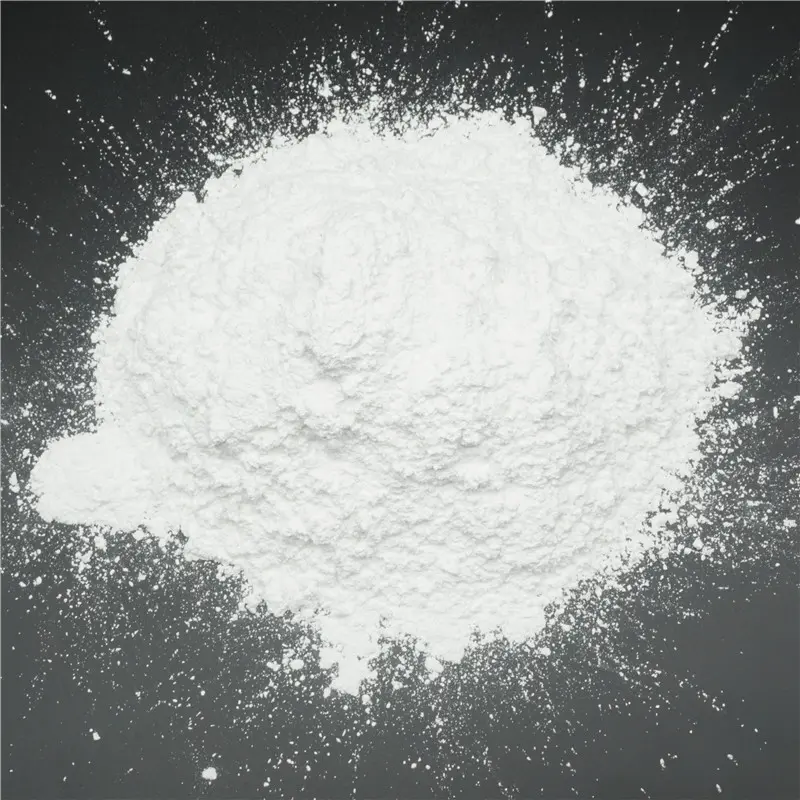

6 formas cristalinas de carbonato de cálcio

O carbonato de cálcio pode ser dividido em cúbico, fusiforme, em cadeia, esférico, em flocos, em agulha, etc., de acordo com a forma do cristal. As diferentes formas de carbonato de cálcio têm diferentes campos de aplicação e funções.

Portanto, a fim de satisfazer as necessidades de diversas indústrias para diferentes produtos de carbonato de cálcio cristalino, é necessário utilizar métodos de controlo de forma cristalina para controlar o processo de cristalização do carbonato de cálcio para produzir produtos com diferentes formas cristalinas.

1. Carbonato de cálcio cúbico

O chamado cúbico refere-se ao carbonato de cálcio cujos cristais são mostrados como cubos ao microscópio electrónico de transmissão.

A produção industrial mostra que no processo de produção de carbonato de cálcio e sódio utilizando tecnologia de baixa temperatura, sem adição de qualquer agente de controlo de forma cristalina, controlando a temperatura de carbonização pode-se obter um produto de carbonato de cálcio cúbico. A estrutura cristalina do carbonato de cálcio precipitado depende em grande parte da temperatura a que se forma. Desde que a temperatura a que o núcleo do cristal é formado seja inferior a 30°C, pode ser carbonizado em carbonato de cálcio cúbico.

2. Carbonato de cálcio em forma de rosa e fusiforme

O carbonato de cálcio em forma de rosa e fusiforme é geralmente utilizado no fabrico de papel, borracha, plástico, revestimentos e outras indústrias, especialmente em papel de cigarro de alta qualidade, o que pode melhorar o desempenho de combustão e a permeabilidade ao ar do papel de cigarro.

O principal método de produção de carbonato de cálcio fusiforme no meu país é: à temperatura ambiente, a concentração de leite de cal é controlada em cerca de 35% (proporção em peso) e 30-40% (proporção em volume) de gás misturado O CO2 é introduzido no reactor para carbonização. O processo de carbonização é realizado à temperatura ambiente. Devido à reacção exotérmica, a temperatura do reactor sobe desde a temperatura ambiente até cerca de 75°C. A morfologia do produto é principalmente fusiforme e o tamanho das partículas é geralmente de alguns mícrons.

3. Carbonato de cálcio em cadeia

O carbonato de cálcio ultrafino em forma de cadeia é composto por várias a dezenas de grãos finos de carbonato de cálcio ligados entre si e possui uma estrutura em cadeia. Com diferentes condições de síntese, existirão diferentes tamanhos de partículas e rácios de aspeto.

O carbonato de cálcio ultrafino em forma de corrente tem um excelente efeito de reforço na borracha natural e na borracha sintética. Como carga de reforço, pode substituir parcialmente o negro de fumo ou o negro de fumo branco, reduzindo significativamente os custos de produção. Além disso, o carbonato de cálcio ultrafino em forma de cadeia é utilizado como aditivo nas indústrias de revestimento, fabrico de papel e plástico, apresentando um excelente desempenho e amplas perspetivas de aplicação.

There are many reports on the synthesis of chain-like calcium carbonate, but the general method is to add a crystal shape controller to control the growth of the crystal nucleus when the Ca (OH) 2 suspension becomes a viscous colloidal emulsion halfway during the carbonization processo. Os principais controladores da forma dos cristais são os sais de magnésio, os sais de potássio, os polifosfatos de sódio, os sais metálicos solúveis em água e os agentes quelantes.

4. Carbonato de cálcio esférico

Devido à sua boa suavidade, fluidez, dispersibilidade e resistência ao desgaste, o nanocarbonato de cálcio esférico é amplamente utilizado em borracha, tintas de revestimento, tintas, medicamentos, pasta de dentes e cosméticos.

O carbonato de cálcio esférico é geralmente preparado pela reação a baixa temperatura do sal de cálcio e do carbonato numa solução alcalina concentrada. Os principais controladores da forma dos cristais são os sais de magnésio, os sais de potássio e o polifosfato de sódio.

5. Carbonato de cálcio em flocos

O carbonato de cálcio em flocos é adequado para a indústria de fabrico de papel e pode produzir papel com excelente absorção de tinta, brancura, capacidade de impressão e suavidade. Como agente de enchimento e reforço, o carbonato de cálcio em flocos apresenta uma elevada suavidade, brilho, resistividade e coeficiente elástico na mistura devido à sua disposição não convencional.

Quando o carbonato de nano cálcio em flocos é utilizado para pigmento de papel revestido, apresenta boa fluidez e dispersibilidade e tem um melhor brilho e suavidade do que o carbonato de cálcio leve PCC de fuso comum.

6. Carbonato de cálcio em agulha

O carbonato de cálcio em agulha tem uma grande relação de aspecto. Pode melhorar muito a resistência ao impacto e a resistência à flexão dos plásticos quando utilizado como enchimento para plásticos; o efeito de reforço é mais significativo quando utilizado em borracha.

Aplicação e transição de fase de diferentes aluminas cristalinas

Nas áreas da mineração, cerâmica e ciência dos materiais, o óxido de alumínio (fórmula química Al2O3), também conhecido por bauxite, é um composto iónico com fortes ligações químicas. Possui excelentes características como elevada dureza, elevada resistência mecânica, resistência à corrosão química, boa resistência ao desgaste e boa condutividade térmica. É uma importante matéria-prima química na indústria.

Existem duas formas principais de organizar a estrutura cristalina do óxido de alumínio: uma é que os átomos de oxigénio estão dispostos em empilhamento hexagonal e a outra é que os átomos de oxigénio estão dispostos em empilhamento cúbico.

(1) Propriedades e aplicações do α-Al2O3

O α-Al2O3 é vulgarmente conhecido como coríndon. O α-Al2O3 é um cristal branco e é o tipo mais comum e estável de cristal de alumina. Pertence à estrutura trigonal compactada. Na estrutura cristalina do α-Al2O3, os iões de oxigénio estão dispostos num padrão hexagonal compacto, repetindo-se em duas camadas de ABABAB... para formar várias formas octaédricas, enquanto os iões de alumínio preenchem as lacunas entre cada octaedro.

Atualmente, o α-Al2O3 é amplamente utilizado em materiais abrasivos, materiais refratários, substratos de circuitos integrados e cerâmicas funcionais estruturais.

(2) Propriedades e aplicações do β-Al2O3

O β-Al2O3 é na realidade um aluminato, que é um composto composto por óxidos metálicos e óxido de alumínio. Os iões metálicos como o Na+ podem difundir-se rapidamente nesta camada plana, pelo que os cristais de β-Al2O3 podem conduzir eletricidade e são um tipo importante de eletrólito sólido. Portanto, o β-Al2O3 pode ser utilizado para preparar materiais de diafragma eletrolítico sólido em baterias de sódio-enxofre e também pode desempenhar um papel importante na condução iónica e no isolamento dos elétrodos positivos e negativos da bateria.

(3) Propriedades e aplicações do γ-Al2O3

O γ-Al2O3 é o óxido de alumínio em estado de transição mais utilizado. Não existe na natureza. Na sua estrutura, os iões de oxigénio podem ser aproximados como cúbicos e compactados, enquanto os iões de alumínio estão distribuídos irregularmente nos vazios octaédricos e tetraédricos formados pelos iões de oxigénio, pertencentes à estrutura do espinélio. O processo de preparação do γ-Al2O3 é relativamente simples e a sua temperatura de formação é relativamente baixa, geralmente na gama de 500 ~ 700 ℃. O γ-Al2O3 é insolúvel em água, mas pode geralmente ser dissolvido em ácido ou álcali.

Transformação de fase de diferentes alumina cristalina

Entre as diferentes formas cristalinas, apenas o α-Al2O3 é uma fase cristalina estável, e todas as outras fases são fases de transição, que se encontram num estado termodinamicamente instável. À medida que a temperatura aumenta, a alumina de transição instável pode ser transformada numa fase estável, que é uma transformação irreversível da reconstrução da rede.

Para obter α-Al2O3 estável é necessário um controlo perfeito do processo desde a triagem inicial do minério, síntese do pó até à sinterização. A preparação de alumina a alta temperatura no país e no estrangeiro utiliza frequentemente hidróxido de alumínio industrial ou alumina industrial como matéria-prima, forma uma fase de transição por desidratação e depois sofre múltiplas transformações de fase a alta temperatura e, finalmente , transforma-se em Al2O3 de fase α.

A gibbsita (Al(OH)3) e a boemita (AlOOH) são os precursores mais utilizados para a preparação de α-Al2O3. No processo inicial de tratamento térmico, o hidróxido de alumínio transforma-se em alumina de transição sob a forma de uma estrutura metaestável e termina finalmente com a fase termodinamicamente estável do α-Al2O3.

Na indústria, são geralmente utilizados diferentes métodos de calcinação para transformar a fase metaestável γ-Al2O3 na fase α-estável para preparar α-Al2O3 com diferentes morfologias. O α-Al2O3 com diferentes morfologias pode ser produzido controlando diferentes temperaturas de calcinação, adicionando diferentes tipos de aditivos, métodos de moagem, etc. Normalmente, os cristais de α-Al2O3 em várias formas, como por exemplo em forma de verme, em flocos, colunares, esféricos , esféricos e fibrosos estão incluídos.

Com o rápido desenvolvimento da indústria cerâmica, da indústria farmacêutica, da indústria eletrónica e da indústria de máquinas, a procura do mercado por alumina ainda tem muito espaço para desenvolvimento, pelo que a investigação sobre a alumina é de profunda importância. Compreender e dominar a estrutura cristalina e as propriedades da alumina é um pré-requisito importante para a preparação do pó de alumina. Diferentes formas cristalinas de alumina têm diferentes áreas de aplicação. A α-Al2O3 é a mais estável de todas as formas de alumina. Na produção, diferentes tipos de cristais de α-Al2O3 são geralmente preparados controlando o ambiente de crescimento dos cristais de α-Al2O3 para satisfazer as necessidades de cerâmica, materiais refractários e outros novos materiais funcionais para diferentes microestruturas cristalinas de α-Al2O3.

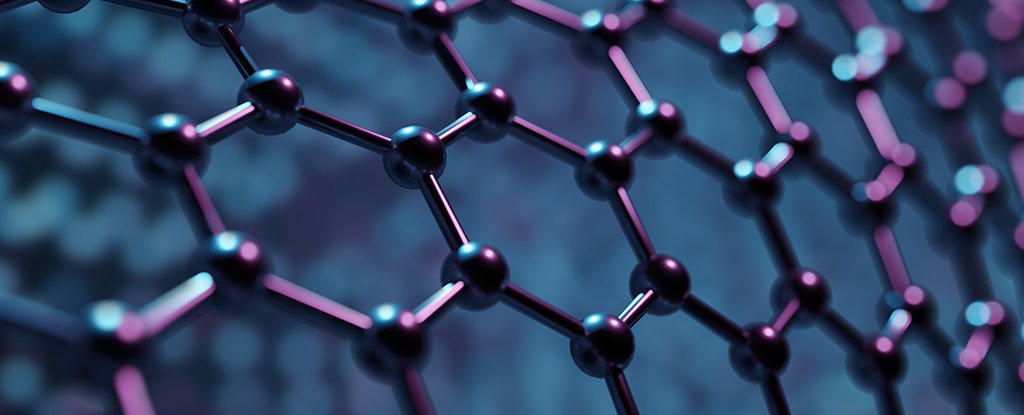

As principais áreas de aplicação do grafeno

(1) Aplicação na área da eletroquímica

O grafeno é um material de carbono com uma estrutura de grelha em camadas. Possui uma excelente condutividade elétrica, estabilidade química e estabilidade térmica. Pode ser utilizado em supercondensadores, baterias de iões de lítio, baterias de iões de sódio, baterias de chumbo-ácido, baterias de lítio-enxofre, baterias de metal-ar, etc.

No futuro, a forma de utilizar matérias-primas baratas e processos simples para alcançar a produção de produtos de alta qualidade e aproveitar ao máximo as vantagens estruturais únicas do grafeno para diferentes dispositivos de armazenamento de energia eletroquímica será um ponto importante de investigação.

(2) Aplicação na área dos materiais fotocatalíticos

O grafeno possui uma excelente condutividade elétrica, propriedades de transporte de eletrões, elevada área superficial específica e outras propriedades.

(3) Aplicação na área de revestimentos resistentes à corrosão

Os revestimentos de grafeno não só possuem a proteção catódica dos revestimentos ricos em epóxi-zinco e as propriedades de blindagem dos revestimentos em flocos de vidro, como também possuem uma excelente aderência, impermeabilidade e tenacidade.

(4) Aplicação na área biomédica

Como a superfície do GO contém um grande número de grupos funcionais contendo oxigénio (-OH, -COOH, etc.), pode ter uma boa hidrofilicidade, e o GO bidimensional tem uma boa biocompatibilidade, pelo que tem potenciais perspetivas de aplicação em áreas biomédicas, como o carregamento de fármacos e a entrega de genes.

(5) Aplicação na área dos sensores

O grafeno possui excelentes propriedades físicas e químicas, como uma elevada área superficial específica, elevada condutividade e biocompatibilidade, o que contribui para melhorar a capacidade de adsorção de moléculas sensíveis e aumentar a taxa de reações bioquímicas. Estas excelentes propriedades tornam-no um material candidato ideal para a preparação de sensores.

(6) Aplicação na área dos circuitos integrados

O grafeno possui uma boa condutividade térmica e estabilidade térmica e pode ser introduzido em circuitos baseados em silício para atingir o objetivo de melhorar a rápida dissipação de calor.

(7) Aplicação na área das células solares

O grafeno, como semicondutor bidimensional sem intervalos únicos, possui propriedades como a elevada mobilidade do portador de carga e a elevada área superficial específica. O filme preparado possui ainda uma elevada transparência ótica, condutividade e flexibilidade. Portanto, o grafeno tem uma vasta gama de aplicações na camada de transporte de eletrões, camada de transporte de buracos, camada tampão, contra-elétrodo, etc.

(8) Aplicação na área dos nanocompósitos

O grafeno pode ser combinado com outros materiais de diferentes propriedades para formar materiais compósitos devido à sua estrutura porosa solta, elevada condutividade e elevada resistência do material. Com excelentes propriedades, tais como elevada resistência, elevado módulo de elasticidade, elevada área superficial específica e estabilidade, as propriedades mecânicas dos materiais podem ser eficazmente melhoradas ou melhoradas.

(9) Aplicação no campo da absorção electromagnética de microondas

O grafeno não só possui uma estrutura física e química única e excelentes propriedades mecânicas e eletromagnéticas, como também possui boas propriedades de absorção de micro-ondas. Além disso, pode ser combinado com nanopartículas magnéticas para preparar um novo tipo de material absorvente. Este material possui perdas magnéticas e elétricas e tem potenciais perspetivas de aplicação nas áreas de blindagem eletromagnética e absorção de micro-ondas.

(10) Aplicação noutros campos

Os grupos funcionais que contêm oxigénio no GO podem ser adsorvidos com os sítios ativos dos tecidos de algodão. O carregamento de GO em tecidos de algodão pode melhorar eficazmente as propriedades antibacterianas e de proteção UV dos tecidos.

O grafeno é considerado um material ideal para o armazenamento de hidrogénio devido ao seu excelente desempenho, grande área superficial específica e resistência mecânica ultra-elevada.

Conhece os 4 graus de talco em pó?

Como enchimento de plástico, o pó de talco pode não só salvar a utilização da resina, mas também melhorar significativamente as propriedades físicas do produto e desempenhar um papel de reforço. O pó de talco com finura suficiente pode melhorar significativamente a rigidez, a resistência ao impacto, a resistência ao fluência, a dureza, a resistência à superfície, a resistência ao calor e a temperatura de deformação do calor do produto.

Ao escolher talco, pelo menos os "quatro graus" de talco em si devem ser considerados, nomeadamente: pureza, branquitude, floco e finura. De um modo geral, para avaliar a qualidade dos produtos de talco, devem ser considerados pelo menos os quatro fatores acima.

Pureza

A pureza refere-se ao conteúdo de talco do produto. Talc contém impurezas na natureza e na produção industrial, e é impossível que existam produtos de talco 100% puros na indústria. Sem dúvida, quanto maior for a pureza do pó de talco, melhor será o efeito de reforço. Algumas impurezas em pó de talco não só reduzem a pureza do pó de talco, como também têm um impacto significativo no desempenho do produto final.

Branqueza

Existem dois tipos de branquitude na indústria de talco: brancura estreita e branquitude alargada. A brancura estreita é uma definição geral de branquitude, que pode ser expressa pela brancura azul R457, Y, L*, brancura de Ganz e brancura de Hunter. A brancura larga inclui a brancura seca, a branquitude húmida e a tonalidade. A chamada branquitude húmida é a brancura medida após a adição de uma quantidade apropriada de DMP (dimetilftalato) ao pó de talco.

Para as mesmas matérias-primas, quanto mais fino o tamanho das partículas, maior será a brancura. Quanto maior for o teor de humidade, menor será a brancura. Embora a branquitude não tenha qualquer efeito nas propriedades físicas do produto, é muito importante manter a pureza da cor dos produtos de cor clara.

Flacos

O efeito de reforço significativo do pó de talco nos produtos plásticos provém principalmente da sua estrutura micro-flaquia única. Quanto mais completa for a estrutura escassa do pó de talco, mais óbvio o seu efeito de reforço. Os dois principais fatores que afetam o floco do produto são: a pureza do pó de talco e a tecnologia de processamento do pó.

As impurezas em pó de talco não possuem uma estrutura escassa. Quanto mais puro for o pó de talco, menos impurezas e melhor será a estrutura escassa. No processo de micronização do produto, a estrutura escassa do produto é mantida de forma diferente quando são utilizados diferentes métodos. Os métodos e condições de funcionamento inadequados podem até destruir a sua estrutura escassa.

Finalidade

A micronização é a tendência de desenvolvimento dos produtos talco. Quanto mais fino for o produto, melhor será o efeito de reforço. Ao mesmo tempo, a energia superficial das partículas aumenta, é fácil de aglomerar, difícil de dispersar e dispendioso. Por conseguinte, precisamos de escolher produtos com finura apropriada de acordo com o nosso próprio nível técnico e necessidades reais, e não quanto melhor, melhor.

A avaliação do tamanho das partículas de um produto de talco não pode ser baseada apenas na finura média. Existem pelo menos dois indicadores para avaliar a qualidade de um produto: D50 e D100 (ou D98).

À medida que os produtos se tornam mais finos e mais finos, as pessoas têm requisitos mais elevados para a forma microscópica e a distribuição do tamanho das partículas de talco fino após a esmagamento. O principal indicador para avaliar a distribuição do tamanho das partículas passou de D50 para D97, D98 e agora D100. Ao mesmo tempo, a reprodutibilidade da distribuição do tamanho das partículas é mais rigorosa. Ao avaliar um produto, o seu tamanho médio de partículas deve não só satisfazer os requisitos, mas, mais importante, a distribuição do tamanho das partículas deve ser o mais estreita possível, com o mínimo de partículas grandes possível.

O produto deve esforçar-se por atingir a mesma distribuição do tamanho das partículas para cada lote, o que é muito difícil na prática de produção. Em produtos de talco de alta qualidade, o controlo da distribuição do tamanho das partículas, especialmente o número de partículas grosseiras, é uma tecnologia muito crítica, que requer alta eficiência, alta precisão e equipamento de classificação fiável e capacidades operacionais ricas e capacidades de manutenção de equipamentos. Existem apenas 6 a 7 empresas na China que dominaram a tecnologia relativamente madura de controlo do tamanho de partículas.

A distribuição do tamanho das partículas pode ser medida por um instrumento de distribuição de tamanhos de partículas, incluindo o método laser e o método de sedimentação. No entanto, na prática de produção, o método de rastreio é utilizado principalmente para detetar a quantidade de partículas grossas.

É importante notar que o pó de talco tem uma grande área de superfície específica e uma pequena densidade de volume devido à sua própria estrutura escassa. A densidade de volume do pó de talco de malha 325 é de 0,8-0,9g/cm3, enquanto o pó de talco de malha 1250 desceu para 0,25-0,3g/cm3 e a malha 4000 é apenas de cerca de 0,12g/cm3. Isto causa séria poluição de poeira durante a utilização, dificuldade na mistura, aumento dos custos e redução do rendimento. Além disso, o custo de frete do fornecimento de longa distância é bastante elevado.

A importância do nitreto de silício (SiNx) em Chips

![]()

No fabrico de chips, existe um material que desempenha um papel vital, que é o nitreto de silício (SiNx). Embora possa não receber a mesma atenção que outros materiais semicondutores mais conhecidos, como o silício (Si), o gálio arsenida (GaAs) ou o nitreto de gálio (GaN), a sua importância é inquestionável. Pode dizer-se que a maioria dos chips utilizará este material.

Na indústria de semicondutores, o nitreto de silício utilizado em diversas aplicações é muitas vezes não uniforme, geralmente representado pelo SiNx. O SiNx é um material amorfo cujas propriedades dependem da razão de azoto e silício, ou seja, do valor de x. Quando o valor de x se altera, as propriedades físicas e químicas do nitreto de silício também se alterarão. O nitreto de silício vem em muitas formas, incluindo Si3N4, Si2N2, SiN, etc.

O Si3N4 é um material cristalino, o que significa que a proporção de silício e azoto é fixada. Quando o valor de x é igual a 4/3, o SiNx é igual a Si3N4. No entanto, em aplicações práticas, o SiNx é frequentemente não fixo, e a sua relação entre silício e azoto pode ser ajustada alterando os parâmetros do processo de PVD ou CVD.

O nitreto de silício apresenta excelentes propriedades de isolamento, com uma resistividade até 10^14 Ω·cm, excedendo em muito alguns materiais isolantes comuns, como o óxido de silício (SiO2). A sua baixa constante dielétrica torna-a uma camada de isolamento ideal em aplicações de micro-ondas e radiofrequência. A camada de nitreto de silício também atua como uma barreira à difusão da impureza no chip. Pode prevenir dopantes como o boro e o fósforo alteram as características do dispositivo através da difusão. Além disso, também pode evitar a difusão de iões metálicos para evitar falhas como curtos-circuitos.

O nitreto de silício apresenta uma excelente estabilidade térmica, que é determinada pelas suas propriedades químicas especiais e pela estrutura cristalina. Pode manter-se estável em ambientes de alta temperatura sem decomposição química ou alterações físicas, como outros materiais. Isto porque na estrutura cristalina do nitreto de silício, cada átomo de silício é combinado com quatro átomos de azoto sob a forma de um tetraedro, e cada átomo de azoto é também combinado com quatro átomos de silício sob a forma de um tetraedro. Esta estrutura torna a rede de cristal de nitreto de silício extremamente estável e não fácil de deformar. Portanto, é utilizado como uma camada isolante de porta ao fabricar transístores de alta mobilidade de eletrões (HEMTs).

Quais são as vantagens do SiNx sobre o SiO2?

Melhor estabilidade térmica, dureza mais difícil e mais difícil de gravação.

A diferença e aplicação de calcita e dolomita

A calcita e a dolomita são rochas carbonatadas com estruturas cristalinas semelhantes. São minerais comuns nos estratos e abundantes na natureza. Ambos podem ser moídos e amplamente utilizados em muitos campos, mas a sua composição e utilizações são muito diferentes.

Os principais componentes da calcita e da dolomita são o carbonato de cálcio, mas a calcita, uma rocha sedimentar, é relativamente sólida, com baixa porosidade e baixa permeabilidade, e os fluidos subterrâneos muitas vezes não conseguem penetrar bem nela. Embora a dolomita também contenha uma grande quantidade de carbonato de cálcio, também contém uma quantidade considerável de carbonato de magnésio. A dolomita tem mais fissuras do que os estratos de carbonato de cálcio, pelo que tem uma boa permeabilidade.

Tanto a calcita como a dolomita podem ser moídas e utilizadas. A calcita pode ser transformada em pó para obter carbonato de cálcio pesado, que é uma carga inorgânica em pó normalmente utilizada. Possui características de elevada pureza química, elevada inércia, difícil reação química e boa estabilidade térmica. Por conseguinte, pode ser utilizado em borracha, plástico, fabrico de papel, construção (argamassa seca, betão), mármore artificial, rações, revestimento em pó de massa e outras indústrias. A adição de uma grande quantidade de pó de calcita à borracha pode melhorar a resistência à tracção, ao rasgo e ao desgaste da borracha; adicionar pó de calcita a produtos plásticos pode desempenhar um certo papel estrutural, que pode não só aumentar a estabilidade do produto, mas também melhorar a dureza do produto, a suavidade da superfície, etc.

A dolomita tem muitas utilizações depois de moída em pó fino, entre as quais a mais utilizada é na área dos revestimentos. O pó de dolomita de malha 325 é a principal matéria-prima do pó branco, podendo também produzir massa em pó e argamassa seca. Moendo até mais de 800 mesh, a brancura chega aos 95 e, após tratamento de superfície, pode ser utilizada como enchimento de tinta de látex. O pó de dolomita modificado é também um enchimento na indústria da borracha e do papel, o que pode melhorar o desempenho do produto e reduzir os custos. Os blanks cerâmicos são também misturados com pó de dolomita, o que pode reduzir a temperatura de queima do blank e aumentar a transparência do blank. Além disso, o pó de dolomita é também um purificador e adsorvente de esgotos ideal e também pode ser utilizado para fazer agentes de derretimento de neve.

O moinho de bolas ALPA + linha de produção de extensão integra moagem e transporte e pode ser utilizado para preparar pó ultrafino de calcita e dolomita

【Campos de aplicação】: materiais de construção, produtos químicos, metalurgia, revestimentos, fabrico de papel, borracha, medicamentos, alimentos e outros campos.

【Materiais aplicáveis】: bauxite, caulino, barite, fluorite, talco, escória, pó de cal, volastonite, gesso, calcário, rocha fosfática, calcite, mármore, dolomita, feldspato potássico, areia de quartzo, bentonite, minério de manganês e outros materiais.

Aplicação de Cerâmica de Alumina

As cerâmicas são utilizadas como biomateriais para preencher defeitos nos dentes e ossos, fixar transplantes ósseos, fraturas ou próteses ósseas e substituir tecidos doentes. São chamados de biocerâmicas. São amplamente utilizados na área médica devido às suas excelentes características, tais como elevada resistência, resistência ao desgaste, maior resistência à compressão e flexão e elevada biocompatibilidade.

O conceito de cerâmica de alumina abrange uma vasta gama. Para além da cerâmica de alumina pura, qualquer material cerâmico com um teor de alumina superior a 45% pode ser designado por cerâmica de alumina. As cerâmicas de alumina possuem muitos cristais isomórficos e heteromórficos, mas os mais utilizados são apenas o α-Al2O3 e o γ-Al2O3. Devido às suas diferentes estruturas cristalinas, possuem propriedades diferentes. Entre eles, o α-Al2O3, também conhecido como corindo, é a principal fase cristalina da cerâmica de alumina, com elevada resistência mecânica, resistência a altas temperaturas e resistência à corrosão.

Aplicação de Cerâmica de Alumina em Juntas Artificiais

As cerâmicas de alumina de elevada pureza têm um coeficiente de atrito muito baixo, uma elevada dureza e uma boa molhabilidade, sendo muito adequadas para utilização como superfícies de fricção de juntas. Apenas a alumina de elevada pureza pode ser utilizada na área médica, e as impurezas que podem formar fases limite de grão de vidro (como a sílica, os silicatos metálicos e os óxidos de metais alcalinos) devem ser inferiores a 0,1% em peso, porque a degradação de tais impurezas irá levar a locais de concentração de tensões onde aparecerão fissuras. Estudos descobriram que, selecionando parâmetros de sinterização apropriados (temperatura, tempo, taxas de aquecimento/arrefecimento) e aditivos dopantes (como óxido de magnésio, óxido de zircónio e óxido de crómio), o tamanho do grão e a porosidade da alumina podem ser controlados, e a tenacidade e a resistência à fratura da alumina pode ser efetivamente melhorada.

Os materiais compósitos formados por óxido de zircónio e alumina são designados por alumina temperada com óxido de zircónio (ZTA) ou zircónia temperada com alumina (ATZ), que também desempenham um papel importante nos materiais de juntas artificiais. Estes dois materiais compósitos dependem do teor dos componentes principais. Estes materiais compósitos combinam a capacidade de tenacidade do óxido de zircónio com a baixa sensibilidade da alumina à degradação em fluidos biológicos a baixa temperatura. De acordo com os requisitos de design do material, o ATZ pode ser utilizado quando é necessária uma elevada tenacidade à fratura, enquanto o ZTA pode ser utilizado quando a dureza é necessária. Não existem dados clínicos suficientes para mostrar que as superfícies de apoio da junta ZTA apresentam maiores vantagens na resistência ao desgaste. Estudos demonstraram que a aplicação de ZTA e alumina temperada à base de óxido de zircónio (ZPTA) em cirurgia articular é muito maior do que a ATZ.

Aplicação de Cerâmica de Alumina em Restauração Oral

As cerâmicas de alumina têm uma transmitância de luz e cor que correspondem às dos dentes reais e são ligeiramente tóxicas. A cerâmica de alumina tem uma condutividade térmica significativamente baixa, o que reduz a estimulação de alimentos frios e quentes na polpa. As cerâmicas de zircónia são resistentes ao desgaste, à corrosão e a altas temperaturas, e a sua cor é semelhante à dos dentes verdadeiros. São adequados para a restauração dentária e possuem uma elevada resistência. De acordo com a composição física dos materiais cerâmicos de alumina e os diferentes processos de fabrico, as cerâmicas de alumina utilizadas na área da restauração totalmente cerâmica podem ser divididas nas seguintes categorias:

(1) Cerâmica de alumina de infiltração de vidro

Infiltração de vidro, o nome completo é método de infiltração de vidro com revestimento de pasta. A alumina, como material de matriz, apresenta uma estrutura porosa, e nela penetra o vidro borossilicato de lantânio contendo corantes. Após a formação, apresenta uma microestrutura em que as fases cristalinas de alumina e as fases cristalinas de vidro se interpenetram.

(2) Cerâmica de alumina sinterizada densa e de elevada pureza

É composto por alumina com uma pureza de 99,9%. O pó de alumina é prensado num corpo verde (prensagem a seco) sob grande pressão e depois sinterizado. O método de formação por pressão confere à cerâmica de alumina uma elevada densidade e uma baixa porosidade.

(3) Cerâmica de alumina temperada com zircónia infiltrada em vidro

Este tipo de cerâmica é formado pela adição de 35% de zircónia parcialmente estabilizada ao pó cerâmico de alumina infiltrado com vidro. A zircónia tetragonal distribuída uniformemente pode ser observada no interior do material formado.

Com o desenvolvimento contínuo da ciência e da tecnologia, os materiais biocerâmicos de alumina estão a ser cada vez mais utilizados na área médica, e a investigação sobre os mesmos irá avançar em direções médicas emergentes com maior valor acrescentado e mais perspetivas.