O moinho a jato tem vantagens notáveis para o processamento de materiais catódicos ternários

De modo geral, existem basicamente dois tipos de materiais catódicos ternários, um é níquel cobalto-lítio-aluminato NCA e o outro é níquel-cobalto-manganês-lítio NCM. O objetivo principal é o uso em baterias de cátodo ternário.

No processamento de materiais ternários, as principais etapas são em três aspectos. O primeiro é: abrasivos mistos, o segundo é: sinterização a alta temperatura e o terceiro é: esmagamento e decomposição. As partículas de material podem ser pulverizadas por um classificador de pulverização a jato adquirido para atingir os requisitos de tamanho de partícula apropriados e, em seguida, peneiradas através da classificação para obter as partículas ideais desejadas de materiais ternários. A partícula ideal geralmente fica em torno de 42μm, e a flutuação não pode exceder 6μm. Esse tipo de partícula pode ser processado por um moinho a jato.

O moinho de jato tem vantagens notáveis para o processamento de materiais catódicos ternários, e seu desempenho está em:

- Ele tem a capacidade de moldar as partículas e controlar o tamanho das mesmas. As partículas acabadas têm um formato excelente e podem ser usadas para diferentes características e requisitos de materiais.

- A distribuição do material é estreita e o produto acabado tem alta densidade compactada.

- A sobre-moagem é baixa e a taxa do produto acabado pode chegar a mais de 96%.

- O equipamento é forrado com materiais resistentes ao desgaste, o equipamento tem pouco desgaste e o produto acabado é de alta pureza.

- Usando o conversor de frequência para controle preciso, a finura do material pode ser ajustada arbitrariamente entre 0,5-100μm.

- Operação de pressão negativa total, baixo ruído, sem poluição de poeira.

O moinho de jato usado para triturar materiais ternários tem um sistema de classificação de turbina de alta precisão embutido, que pode separar com precisão o tamanho de partícula especificado após a trituração, e toda a máquina adota operação em circuito fechado para prevenir eficazmente a poluição por poeira.

Aplicação de materiais em pó em diferentes tipos de revestimentos

1. Aplicação de materiais em pó em revestimentos

1) Pigmentos extensores (cálcio pesado, cálcio leve, caulim, etc.) podem melhorar o efeito de "poder de cobertura a seco" dos revestimentos de látex, substituindo parte da quantidade de dióxido de titânio usado (chamado de razão de contraste ou razão de cobertura) para reduzir os custos de fabricação .

2) Aplicação de pó de volastonita em revestimento intumescente de látex à prova de fogo

Em revestimentos de látex retardadores de fogo, retardantes de fogo e emulsões são importantes para a resistência ao fogo. Embora a proporção de enchimentos usados em revestimentos de látex retardadores de fogo não seja grande, volastonita, hidróxido de alumínio e microesferas ocas são usados como enchimentos em revestimentos de látex retardantes de fogo para representar 5%, 2% e 4%. Entre eles, a volastonita desempenha o papel de esqueleto do filme de revestimento, o hidróxido de alumínio desempenha o papel de retardador de chama, supressão de fumaça e resfriamento, e os grânulos de ar desempenham o papel de resistência da camada de carbono.

Caulim e wollastonita com o mesmo efeito à prova de fogo da camada de carbono têm alta expansão, a maior é wollastonita, seguida de caulim, e a seqüência de tempo mais baixa de pó de talco é wollastonita> caulim> pó de talco, o que significa que quando a camada de carbono atinge um forma de favo de mel, Quanto maior a altura de expansão, melhor será o isolamento térmico e o efeito de proteção contra fogo. Claro, a camada de carbono não deve ser muito alta, caso contrário, causará a separação entre a camada de carbono e a chapa de aço, que não terá o papel de prevenção de incêndio. O revestimento contendo Al(OH)3 tem a menor quantidade de fumaça, especialmente o mais longo tempo de resistência ao fogo, e é um aditivo retardante de chamas muito bom.

A ordem de comparação das cinco cargas inorgânicas é: Al(OH)3> volastonita> caulim> talco> CaCO3, portanto, é o mais ideal usar Al(OH)3 como retardador de chama com volastonita. Na fórmula, a pedra de sílica ativa 5%, Al(OH)3 2% é a camada de preenchimento mais ideal, com o maior tempo de resistência ao fogo e a menor quantidade de fumaça.

3) Aplicação de sericita (muscovita) em tintas látex para paredes externas de edifícios

Os flocos de silicato de sericita têm uma forte função de proteção contra extinção, podem absorver mais de 80% dos raios ultravioleta, perto da taxa de absorção ultravioleta de dióxido de titânio, boa resistência ao desgaste, isolamento, boa estabilidade química, resistência ácida e alcalina, permeabilidade à água. Ao adicionar 5% à tinta látex para paredes externas, pode melhorar a resistência do revestimento às intempéries, retardar a escamação, descoloração e rachaduras do revestimento e aumentar a dureza e tenacidade do filme de revestimento. Um teste de envelhecimento artificial de 600 horas foi realizado no revestimento de látex contendo sericita úmida Ca4 e o revestimento de látex. O desempenho e a aparência do envelhecimento foram melhorados de empolamento e descamação para descamação sem espuma e sem rachaduras, e a descoloração mudou do nível 2 para o nível 1. O giz muda do nível 3 para o nível 0 (sem escamação), mas a sericita não é adequado para o óbvio efeito de fosqueamento da tinta látex de alto brilho para parede externa na tinta.

2. O papel dos materiais em pó nos revestimentos

Os materiais em pó para revestimentos incluem pigmentos extensores, pigmentos antiferrugem, pigmentos coloridos, pigmentos especiais e pigmentos funcionais. Entre eles, os pigmentos extensores são um dos principais ramos do sistema de partículas de pó. Devido ao tamanho da partícula, formato da partícula, absorção de óleo, características de densidade do pigmento extensor ou características únicas após a modificação, ele tem um certo efeito e influência no revestimento. Especialmente os materiais em pó ultrafino até que os materiais em escala nano tenham um efeito mais óbvio nos revestimentos e tenham aproximadamente os seguintes efeitos:

1) O poder de cobertura do pigmento pode ser usado de forma eficiente

2) O teor de sólidos da tinta pode ser aumentado e o limite de compostos orgânicos voláteis (VOC) prejudiciais na tinta pode ser controlado.

3) Pode melhorar a resistência à abrasão do revestimento e controlar o brilho do revestimento

4) Pode controlar a sedimentação do sistema de revestimento e aumentar a resistência à tração do filme de revestimento.

5) Pode ajustar a viscosidade do sistema de revestimento e melhorar a adesão do revestimento

6) Pode melhorar a resistência à abrasão e a resistência ao deslizamento do revestimento

7) Quando a concentração do corpo do pigmento na formulação de revestimento é menor do que a concentração crítica do corpo do pigmento, o poder de cobertura a seco do filme de revestimento pode ser melhorado

8) Pode ser usado como reforço e extensor para revestimentos

9) Pode melhorar a resistência às manchas e à corrosão do revestimento.

10) Um agente tamponante que pode controlar o pH de revestimentos de látex à base de água

11) Pode melhorar a sensação de toque do revestimento e a dureza do revestimento quando estiver úmido e seco. Os pigmentos extensores não são usados apenas como cargas para reduzir o custo de fabricação do revestimento, mas também os pigmentos extensores especialmente processados desempenham um papel na melhoria do desempenho e da função do revestimento.

Fonte do artigo: China Powder Network

Fatores que afetam a eficiência de produção do moinho a jato de leito fluidizado

O moinho a jato de leito fluidizado, no moinho a seco, tem uma estrutura simples e pode realizar alimentação e descarga contínuas. Isso não tornará o material muito fino nem muito espesso. Somente materiais de tamanho qualificado podem ser usados. É entregue de forma contínua e oportuna, e sua distribuição de tamanho de partícula é íngreme.

Devido ao princípio de trituração deste modelo, um bico especialmente projetado gera um fluxo de ar supersônico de alta velocidade. Sob a aceleração do fluxo de ar supersônico, os materiais a serem triturados colidem, comprimem e esfregam uns contra os outros e são instantaneamente triturados na intersecção dos bicos. Como o material não colide violentamente com as partes internas, como a parede do vaso, o equipamento é durável e, mais importante, garante a alta pureza do material após a trituração. Outra característica importante é que o gás ejetado do bico forma expansão adiabática na câmara de britagem, e a temperatura do material não sobe durante o processo de britagem. Pelo contrário, o material é pulverizado instantaneamente a baixa temperatura. Este método de pulverização pode pulverizar materiais sensíveis ao calor sem adicionar refrigerante adicional e também pode garantir que suas propriedades físicas e químicas permaneçam inalteradas.

No entanto, o consumo de energia por unidade de produção do moinho a jato de leito fluidizado é relativamente alto. Embora esse modelo tenha muitas vantagens, ainda parece sobrecarregado para produtos de baixo valor agregado.

No entanto, as pessoas ainda depositam grande entusiasmo e expectativas no moinho a jato de leito fluidizado. Alguns estudiosos acreditam que se a eficiência de trabalho do pulverizador ultrafino de fluxo de ar em leito fluidizado puder ser aumentada em 1 a 2 vezes, isso será muito significativo. Devido à eficiência de trabalho aprimorada deste modelo, ele abrirá uma gama mais ampla de aplicações. cliente potencial.

Em nossa longa experiência em pesquisa, desenvolvimento e uso de moinhos a jato de leito fluidizado, acumulamos certa experiência prática.

Se você deseja melhorar a eficiência de funcionamento do moinho de jatos, deve primeiro considerar duas partes, ou seja, o próprio moinho e suas condições de operação.

(1) Controle estritamente o volume de alimentação: a velocidade de alimentação deve ser adequada e uniforme. Além disso, devemos também considerar qual método de alimentação usar. Alguns materiais precisam usar um alimentador de parafuso e alguns materiais precisam ser oscilados. O método de alimentação deve ser determinado de acordo com as características do próprio material. O mais importante é garantir que a energia na sala de britagem seja continuamente fornecida com materiais para atender a uma determinada concentração de materiais na sala de britagem. A prática provou que se a concentração do material for muito baixa ou muito alta, isso terá um efeito adverso na saída do produto acabado. A concentração de material é baixa, a probabilidade de contato entre os materiais é pequena; a concentração do material é alta, o que afetará a velocidade do fluxo de ar, ambos os quais não são conducentes à melhoria da eficiência. A taxa de alimentação do material deve ser estritamente controlada de acordo com a pressão do ar, as características do material e as características do próprio corpo.

(2) Aumente a velocidade do ar e a probabilidade de impacto das partículas. Isso deve ser acordado sob dois aspectos. Em primeiro lugar, o design do bico deve ser razoável, e o layout do bico também é muito importante. Somente atendendo aos dois requisitos acima pode-se atingir o objetivo de melhorar a eficiência da produção.

O moinho de jato quebra o modo tradicional de definir os bicos. No mesmo plano da câmara de britagem, ele forma um certo ângulo com este plano, e vários bicos são dispostos simetricamente para baixo. Além disso, na parte inferior da câmara de britagem, o oposto é definido como um bocal verticalmente para cima, e a linha central dos outros bicos, aponta para o mesmo ponto focal. Sob a ação combinada das correntes de ar ejetadas de todos os bicos, os materiais formam uma forma cônica e se aglomeram no ponto focal, e os materiais são instantaneamente triturados. Além disso, um tubo de mistura é instalado na frente do bico, de modo que não haja zona cega na câmara de britagem e a probabilidade de impacto de partículas seja aumentada. Somente esta modificação pode aumentar a eficiência em 150-200%.

(3) Otimize a estrutura hierárquica. A classificação é uma parte crucial do sistema de pulverização ultrafino. Uma das características mais notáveis do moinho a jato de leito fluidizado é que ele pode realizar alimentação e descarga contínuas, evitando que o material seja finamente triturado e causando consumo desnecessário de energia. De acordo com o princípio da classificação da turbina, aumentar adequadamente o diâmetro da roda classificadora, aumentar a velocidade e reduzir o fluxo de ar são as garantias fundamentais para garantir que o classificador separe o tamanho das partículas. A relação entre os três acima deve ser controlada de acordo com as características e requisitos específicos dos diferentes materiais.

(4) O material original que entra no moinho de jatos deve ser o menor possível. Para atingir este objetivo, um triturador comum deve ser usado para o tratamento de pré-britagem antes da pulverização ultrafina. Este é o método mais direto e eficaz para economizar energia e aumentar a produção da unidade.

(5) Certifique-se de que o moinho de jato de leito fluidizado, os requisitos de estanqueidade de todo o sistema fechado, incluindo os dispositivos totalmente fechados de tubulações, válvulas e equipamentos, não vazem. Em suma, é necessário concentrar a preciosa energia aerodinâmica nos bicos e se esforçar para aumentar a vazão e a pressão do gás.

(6) A coleta do produto e o coletor de poeira devem garantir um suprimento de ar suave e não deve ter resistência excessiva. Esta parte do equipamento do sistema não deve apenas garantir a coleta de produtos qualificados, mas também garantir que os requisitos ambientais não sejam poluídos, mas depois que o equipamento for muito complicado, as coisas trarão muito peso para o trabalho geral.

Aplicação de carbonato de cálcio em revestimentos

O carbonato de cálcio é um pó branco não tóxico, inodoro e não irritante, e é um dos enchimentos inorgânicos mais amplamente usados. O carbonato de cálcio é neutro, basicamente insolúvel em água, mas solúvel em ácido. De acordo com os diferentes métodos de produção de carbonato de cálcio, o carbonato de cálcio pode ser dividido em carbonato de cálcio pesado, carbonato de cálcio leve, carbonato de cálcio coloidal e carbonato de cálcio cristalino.

O carbonato de cálcio é uma substância comum na Terra. Ela existe em aragonita, calcita, giz, calcário, mármore, travertino e outras rochas. É também o principal componente dos ossos ou conchas de animais. O carbonato de cálcio é um importante material de construção e possui uma ampla gama de utilizações industriais.

1 Aplicação em tinta látex

1.1 O papel do cálcio pesado

(1) Como pigmento extensor, tem efeito de enchimento que o torna fino, uniforme e de alta alvura.

(2) Possui um certo grau de poder de cobertura a seco. Geralmente, são usados produtos ultrafinos. Quando o tamanho da partícula é próximo ao do dióxido de titânio, o efeito de cobertura do dióxido de titânio pode ser melhorado.

(3) Pode melhorar a força, resistência à água, secura e resistência à abrasão da película de tinta.

(4) Melhore a retenção da cor.

(5) Reduza custos e use 10% ~ 50%. Desvantagens: alta densidade, fácil de precipitar, a quantidade de uso não deve ser muito grande.

1.2 O papel do cálcio leve

(1) Como pigmento extensor, tem efeito preenchedor, é delicado e aumenta a brancura.

(2) Tem um certo poder de cobertura a seco.

(3) A densidade é pequena, a área de superfície específica é grande e tem um certo grau de suspensão, o que desempenha um papel anti-sedimentação.

(4) Reduzir custos.

(5) Aumente a sensação. Desvantagens: fácil de branquear, dilatar e engrossar, a quantidade de uso não deve ser muito grande e não pode ser usado em revestimentos de paredes externas.

2 Aplicação em tintas em pó

(1) Pode ser usado como enchimento para produtos de revestimento de alto brilho.

(2) Produtos de pintura semibrilhante geralmente podem ser preparados pela adição direta de carbonato de cálcio sem adição de agentes de fosqueamento, o que economiza custos.

(3) É um pigmento inorgânico branco que pode ser usado em conjunto com o dióxido de titânio para reduzir custos.

(4) Em comparação com outros enchimentos, o carbonato de cálcio é mais adequado para alguns produtos ecológicos que requerem baixo teor de metais pesados, como brinquedos e carrinhos de bebê.

(5) Pode aumentar a taxa de pulverização e a área de pulverização da tinta, especialmente quando usada em misturas de pó.

(6) Se for necessária resistência ao clima externo, ela não pode ser usada como enchimento.

(7) Por causa de sua alta absorção de óleo, é fácil causar a casca de laranja na superfície do filme de tinta. Neste momento, um pouco de óleo de rícino hidrogenado pode ser adicionado ao material de base.

(8) Atua como um esqueleto para aumentar a espessura do filme de tinta e melhorar a resistência ao desgaste e a durabilidade do revestimento.

3 Aplicação em revestimentos de madeira

(1) Usado como enchimento para primers coloridos para reduzir custos.

(2) Aumentar a resistência do filme de tinta e resistência ao desgaste.

(3) O cálcio leve tem um pequeno efeito de espessamento, é fácil de tixotropia e tem boas propriedades anti-sedimentação.

(4) O cálcio pesado reduz a capacidade de lixamento na película de tinta e é fácil de precipitar no tanque, portanto, deve-se prestar atenção para fortalecer a propriedade anti-sedimentação.

(5) Melhore o brilho, a secura e o branqueamento da película de tinta.

(6) Não é adequado para uso com pigmentos e enchimentos resistentes a álcalis.

4 Aplicação em pintura automotiva

Carbonato de cálcio superfino com um tamanho de partícula inferior a 80 nm é usado em revestimentos e acabamentos anti-pedra de chassis de automóveis devido à sua boa tixotropia. A capacidade do mercado é de 7.000 ~ 8.000 t / a, e o preço no mercado internacional chega a US $ 1.100 ~ 1.200 / t.

5 Aplicação em tinta

Carbonato de cálcio ultrafino é utilizado em tintas, apresentando excelente dispersibilidade, transparência, excelente brilho e poder de cobertura, além de excelente absorção e secagem da tinta. Ele deve passar por um tratamento de ativação e a forma do cristal é esférica ou cúbica.

Fonte do artigo: China Powder Network

Moinho de jato revestido de cerâmica resolve o problema de adesão do material

Devido às suas propriedades especiais do material, alguns materiais podem aderir durante o processo de britagem, o que pode causar bloqueio ou aglomeração, o que traz problemas consideráveis para o trabalho de britagem. Após acumulação de experiência de longo prazo e inovação e aprimoramento contínuos, o moinho a jato revestido de cerâmica foi especialmente introduzido para o fenômeno de adesão de material.

O moinho a jato de leito fluidizado que usa cerâmica de engenharia de alta dureza para fazer todas as peças de fluxo é um equipamento de trituração ideal para materiais frágeis e de alta dureza, materiais plásticos elásticos, materiais aglomerados e materiais fibrosos, como zircão, alumina, rutilo titânio Pó branco, zircônia, talco, caulim, grafite, tinta, pesticida, fertilizante, pólen, matérias-primas alimentares e outros materiais são triturados.

O moinho a jato revestido de cerâmica não só tem as vantagens dos moinhos a jato de leito fluidizado em geral, mas também, porque o revestimento da máquina é feito de cerâmica de engenharia de alta resistência, resistente ao desgaste e de alta temperatura, pode não só se adaptar a altas temperaturas e superaquecimento até 400 ℃ O meio de trabalho com vapor não polui o material a ser pulverizado. É um equipamento necessário para a pulverização ultrafina de alta qualidade. Ao mesmo tempo, o custo da pulverização ultrafina do fluxo de ar é principalmente o custo do meio de trabalho de pulverização, e o meio de trabalho com vapor superaquecido é mais alto do que o meio de trabalho com ar comprimido. O custo é reduzido em um quarto. Além disso, o fluido de trabalho com vapor superaquecido não gerará eletricidade estática, portanto, não causará emperramento na parede. Portanto, é adequado para a produção de alguns materiais que irão aderir à parede com ar comprimido à temperatura ambiente, como por exemplo: o dióxido de titânio.

O moinho de jato revestido de cerâmica é composto principalmente de um dispositivo de alimentação, uma câmara de britagem, uma porta de descarga, um tubo de distribuição de vapor e um bico. O material do bico de alimentação e do bico de trituração é feito de liga especial de alta resistência, resistente ao desgaste e à alta temperatura, e a estrutura do bico é um projeto supersônico; o resto das peças de fluxo são revestidas com cerâmica de engenharia de alta resistência, resistente ao desgaste e alta temperatura. O tubo de venturi de material, anel médio de cerâmica, revestimento da porta de descarga, tampa superior de cerâmica e tampa inferior de cerâmica são feitos de carboneto de silício sinterizado de alta resistência; o tubo de distribuição de vapor e a tampa do motor principal são todos feitos de aço inoxidável e polidos, e toda a máquina tem uma bela aparência compacta. O moinho de jato revestido de cerâmica pode ser usado em conjunto com o classificador de jato. De acordo com as características físicas do material e os requisitos de pureza do produto acabado, as placas de cerâmica são revestidas dentro do equipamento para aumentar a resistência ao desgaste, reduzir o impacto dos materiais no equipamento e aumentar a vida útil do equipamento e controlar com precisão o teor de ferro do material no processo de britagem e classificação. Resolveu com sucesso uma série de problemas, como a adesão dos materiais da bateria, mal feito e classificação imprecisa.

O princípio de funcionamento do moinho a jato revestido de cerâmica: depois de ser filtrado e seco, o ar comprimido é pulverizado na câmara de moagem em alta velocidade através dos bicos Laval, e o material animal é repetidamente colidido e esfregado na interseção do fluxo de ar de alta pressão para quebrar. A mistura pulverizada grossa e fina está sob pressão negativa. O torcedor chega à zona de classificação. Sob a ação da forte força centrífuga gerada pela turbina de classificação rotativa de alta velocidade, os materiais grossos e finos são separados. Os materiais que atendem aos requisitos de tamanho de partícula são coletados pelo separador de ciclone e coletor de pó através da roda de classificação, e as partículas grossas caem para a zona de britagem para continuar. Estilhaçado.

O moinho a jato revestido de cerâmica tem as seguintes vantagens de desempenho:

1. É adequado para pulverização a seco de vários materiais com dureza de Mohs abaixo de 9, especialmente adequado para a pulverização de materiais com alta dureza, alta pureza e alto valor agregado.

2. O avanço da tecnologia de aceleração de partículas melhorou muito a eficiência da pulverização e reduziu o consumo de energia. A pulverização é pequena, o formato da partícula é bom, a distribuição do tamanho da partícula é estreita e não há partículas grandes e o tamanho da partícula do produto D97 = 3-74 mícrons pode ser ajustado arbitrariamente.

3. Durante o processo de britagem, a temperatura do fluxo de ar é reduzida devido à rápida expansão do fluxo de ar, que é especialmente adequada para a britagem de materiais sensíveis ao calor, com baixo ponto de fusão e voláteis.

4. A trituração de materiais por colisão entre si é diferente da trituração mecânica que depende da trituração por impacto dos materiais, como lâminas ou martelos, além de uma gama completa de revestimentos cerâmicos, de modo que o equipamento é menos desgastado e a pureza do produto é alto.

5. Pode ser usado em série com um classificador de ar de vários estágios para produzir produtos com vários tamanhos de partículas ao mesmo tempo.

6. O moinho a jato revestido de cerâmica tem uma estrutura compacta, fácil de desmontar e limpar, e a parede interna é lisa e não tem cantos mortos.

7. Todo o sistema funciona em uma pressão negativa fechada, sem poeira, baixo ruído e o processo de produção é limpo e ecológico.

8. O coletor de poeira elimina os problemas de baixa pressão negativa e aderência à máquina.

A diferença entre carbonato de cálcio pesado e carbonato de cálcio leve

O carbonato de cálcio, comumente conhecido como calcário, pó de pedra, mármore e calcita, é um composto com fórmula química CaCO3, que é alcalino e basicamente insolúvel em água, mas solúvel em ácido. É uma substância comum na terra. Existe em aragonita, calcita, giz, calcário, mármore, travertino e outras rochas, sendo também o principal componente de ossos ou conchas de animais.

O carbonato de cálcio pesado e o carbonato de cálcio leve são classificados de acordo com diferentes métodos de produção de carbonato de cálcio. Eles podem ser distinguidos dos seguintes aspectos:

1. Características do pó

As partículas de carbonato de cálcio pesado têm forma irregular e são polidispersas. Seu tamanho de partícula é grande, o tamanho médio de partícula é geralmente de 5-10μm e a distribuição é ampla. É quase insolúvel em água, solúvel em água contendo sal de amônio ou óxido férrico e insolúvel em álcool. Ele irá ferver e se dissolver em ácido acético diluído, ácido clorídrico diluído e ácido nítrico diluído. É decomposto em óxido de cálcio (CaO) e dióxido de carbono (CO2) quando aquecido.

Partículas leves de carbonato de cálcio têm formas regulares e podem ser consideradas pós monodispersos, mas podem ter várias formas, como prisma fuso, cúbico, agulha, corrente, esférico, em flocos e quadrangular. Estas diferentes formas de carbonato de cálcio podem ser preparadas controlando as condições de reação. Seu tamanho de partícula é pequeno, o tamanho médio de partícula é geralmente 1-3μm e a distribuição é estreita. É pouco solúvel em água e álcool, solúvel em ácido e emite dióxido de carbono ao mesmo tempo, apresentando uma reação exotérmica. Também solúvel em solução de cloreto de amônio. É estável ao ar e tem uma leve capacidade de absorção de umidade.

O carbonato de cálcio pesado e o carbonato de cálcio leve são diferentes em forma, tamanho de partícula, etc. São essas diferenças que os fazem ter efeitos diferentes nas propriedades físicas e químicas e produzir efeitos diferentes.

2. Processo de produção

O carbonato de cálcio pesado adota o método de trituração, e a pedra branca contendo mais de 90% de CaCO3 é triturada, classificada e separada com um moinho Raymond ou outro moinho de alta pressão para obter o produto acabado.

O carbonato de cálcio leve adota o método de carbonização, que é o produto acabado obtido pela mistura de calcário e carvão branco em uma determinada proporção, calcinação em alta temperatura, digestão de água, carbonização de dióxido de carbono, desidratação centrífuga, secagem, resfriamento, trituração e peneiramento.

O processo de produção de carbonato de cálcio leve é relativamente complicado e diferentes métodos de produção fazem com que eles brilhem em campos diferentes.

3. Objetivo

O carbonato de cálcio pesado tem uma ampla gama de usos. Pode ser preenchido com borracha para obter maior resistência à tração, resistência ao rasgo e resistência à abrasão do que os vulcanizados de borracha pura. Ele pode desempenhar um papel como um esqueleto quando usado em produtos plásticos, o que tem um grande efeito na estabilidade dimensional dos produtos plásticos, e também pode aumentar a dureza dos produtos e melhorar o brilho e a lisura da superfície dos produtos. É usado na indústria de revestimentos à base de água para tornar o revestimento não sedimentável e fácil de dispersar. O pesado carbonato de cálcio usado na fabricação de papel pode garantir a resistência e a brancura do papel, e o custo é baixo. O carbonato de cálcio pesado é usado no concreto na indústria da construção para desempenhar um papel importante, o que pode aumentar a tenacidade e a resistência do produto. É usado na indústria de ladrilhos para aumentar a brancura e a resistência à tração do produto, melhorar a tenacidade do produto e reduzir o custo de produção.

O carbonato de cálcio leve pode ser usado como enchimento em indústrias como borracha, plásticos, fabricação de papel, revestimentos e tintas, e é amplamente utilizado na produção de síntese orgânica, metalurgia, vidro e amianto. Ele também pode ser usado como um agente de semeadura para águas residuais industriais, um antiácido para úlceras gástricas e duodenais, um antídoto para acidose, um eliminador de SO2 em gases de exaustão contendo SO2, um aditivo para ração para gado leiteiro e um agente anti-aderente para linóleo. . Também pode ser usado como matéria-prima para pó dental, pasta de dente e outros cosméticos.

Com o avanço contínuo da tecnologia do pó, os campos de aplicação do carbonato de cálcio estão em constante expansão e também terão maiores vantagens no futuro.

Fonte do artigo: China Powder Network

Assuntos que precisam de atenção na operação segura do moinho a jato

Os moinhos a jato estão se tornando cada vez mais populares na indústria de pó, variando de produtos químicos e mineração a novas fontes de energia, materiais poliméricos, metais, materiais superduros, medicamentos e alimentos, etc. Incluindo terras raras, materiais magnéticos, materiais cerâmicos, materiais refratários, e materiais reflexivos emissores de luz, todos têm aplicações em moagem a jato.

![]()

Os seguintes pontos devem ser observados na operação segura do moinho a jato:

1. Antes de iniciar o moinho de jatos, verifique se as várias partes do equipamento estão completas, e certifique-se de que as peças não estão soltas, e o equipamento pode ser iniciado após a confirmação de que está correto.

2. A caixa elétrica e o motor devem ser aterrados.

3. Ao ligar o equipamento, é proibido tocar em qualquer parte rotativa e é proibido colocar as mãos na porta de descarga para evitar acidentes ou ferimentos.

4. É proibida a realização de trabalhos de manutenção e manutenção de equipamentos sob a condição de eletrificação e ar.

Sequencia de inicialização:

1. Ligue a água de resfriamento e dê partida no compressor de ar. Após 2-3 minutos de operação sem carga, está em operação normal.

2. Inicie o liofilizador (a água de resfriamento é conectada com a água de resfriamento do compressor de ar).

3. O compressor de ar e o secador por congelamento funcionam normalmente. Depois que a pressão do ar atingir 0,7Mpa-1Mpa, inicie o host, ajuste para a velocidade necessária e, em seguida, ligue o ventilador.

4. Antes de abrir a válvula do tubo de ar principal do moinho de jato, ajuste a pressão do selo de ar do rolamento do motor de 0,03 MPa a 0,05 MPa. Após verificar o conteúdo acima, comece a alimentar e a triturar.

5. Ajuste a pressão de pulso do coletor de poeira para cerca de 0,4 MPa.

6. Ao ajustar a espessura ou finura do material de acordo com as necessidades, a velocidade da roda de classificação da máquina principal pode ser ajustada: baixo grosso e alto fino.

7. No processo de descarga após a trituração do material, bata na parede externa do tubo de transporte, ciclone e coletor de pó regularmente com um martelo de couro para evitar o fechamento do material contaminado, causando o bloqueio do tubo e afetando a descarga normal.

Sequência de parada (depois de parar a alimentação):

1. Desligue a válvula do tubo de ar principal. Depois que o compressor for despressurizado, desligue a fonte de alimentação do compressor de ar, desligue o liofilizador e, em seguida, desligue o ventilador de tiragem induzida. Quando a velocidade de rotação do ventilador de tiragem induzida cair abaixo da metade, desligue o inversor, desligue o coletor de pó e desligue o descarregamento. válvula.

2. Quando a temperatura do compressor de ar for inferior a cerca de 60 ° C, desligue a água de resfriamento.

3. Com relação à remoção de pó de pulso: Quando o moinho de jato for desligado após o trabalho todos os dias, deixe o medidor de pulso trabalhar por 5-10 minutos para lavar o pó adsorvido na bolsa de filtro e manter o fluxo de ar desbloqueado.

Quais problemas devem ser prestados atenção na modificação da superfície do pó

A modificação da superfície do pó refere-se ao uso de métodos físicos, químicos, mecânicos e outros para tratar a superfície ou interface de materiais em pó e alterar propositalmente as propriedades químicas da superfície dos materiais em pó para atender ao desenvolvimento de novos materiais modernos, novos processos e novas tecnologias. necessidade. É uma nova tecnologia que integra processamento de pó, processamento de materiais, propriedades de materiais, produtos químicos e maquinários.

Os seguintes aspectos devem ser considerados no trabalho de modificação da superfície do pó.

1. O princípio e método de modificação da superfície do pó

(1) A relação entre as propriedades de superfície ou interface e seu desempenho de aplicativo

(2) O mecanismo e modelo de ação entre a superfície ou interface e o modificador de superfície ou agente de tratamento

(3) Os princípios básicos ou a base teórica de vários métodos de modificação de superfície, incluindo a termodinâmica e a cinética do processo de modificação de superfície, simulação e cálculos químicos, etc.

2. Modificador de superfície e sua fórmula

(1) A relação entre tipo, estrutura, peso molecular, grupo ativo e seu desempenho ou função de aplicação

(2) Mecanismo e modelo de ação com superfície em pó e materiais compostos

(3) Dosagem e método de uso

(4) Preparação ou síntese de modificadores de superfície novos e especiais

3. Processo e equipamento de modificação de superfície

(1) Fluxo de processo e condições de processo para modificação de superfície de pós de diferentes tipos e usos

(2) Fórmulas de modificação de superfície de diferentes tipos e diferentes usos de pó

(3) Fatores que afetam o efeito da modificação da superfície

(4) Pesquisa e desenvolvimento de equipamentos de alto desempenho e especiais modificados

4. Controle de processo e caracterização de produto e tecnologia de detecção

(1) Tecnologia de monitoramento, como temperatura do processo, concentração, acidez, tempo e dosagem do modificador de superfície, taxa de cobertura da superfície ou espessura do revestimento

(2) Métodos e instrumentos de caracterização e detecção (detecção direta e caracterização) de produtos de superfície modificada;

(3) Correspondência entre parâmetros de controle e indicadores e controle inteligente do processo.

Fonte do artigo: China Powder Network

Enchimentos minerais e seu papel nos revestimentos

O enchimento também é chamado de enchimento, que é um tipo de material adicionado a materiais (como plástico, borracha, papel, tinta, etc.) para enchimento. Pode reduzir custos, melhorar o desempenho e melhorar as características do processo dos materiais.

Os enchimentos podem ser divididos em dois tipos: um é para reduzir custos adicionando materiais baratos a materiais de preço mais alto e não altera as propriedades dos materiais de enchimentos inertes; o outro são enchimentos funcionais com funções especiais, tais como isolantes elétricos, condutores, magnéticos, retardadores de chamas, antiestáticos e de reforço, etc., as propriedades do material podem ser melhoradas após serem adicionadas.

Classificação de cargas minerais

Os enchimentos têm uma ampla gama de aplicações, uma grande variedade de variedades e uma variedade de métodos de classificação. De acordo com a composição do material, ele é dividido em três categorias: cargas orgânicas e cargas inorgânicas, ou cargas minerais, cargas vegetais e cargas sintéticas.

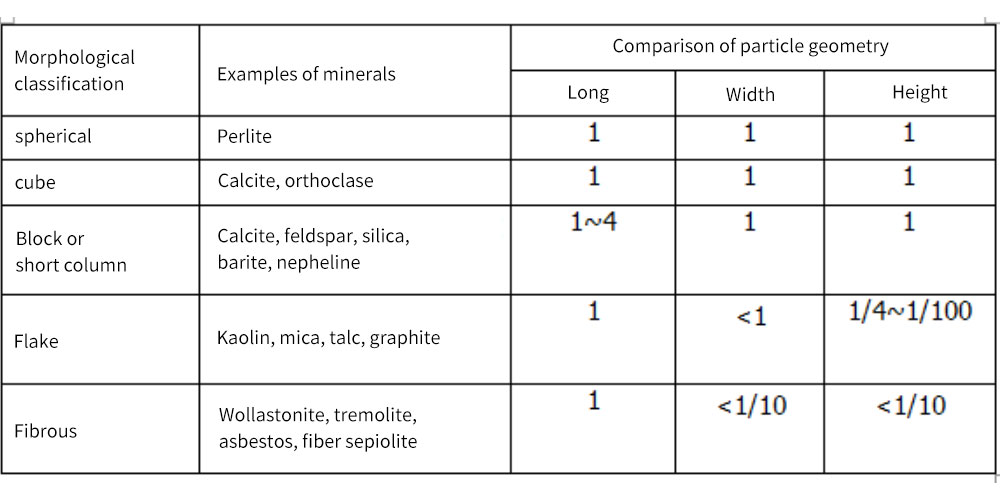

1. Classificado de acordo com a forma geométrica do enchimento

As partículas estão na forma de cargas e a forma das partículas não é muito regular, mas as formas geométricas de diferentes cargas têm diferenças significativas. A forma das partículas de diferentes cargas tem um impacto significativo no desempenho do produto.

Classificação morfológica de exemplos minerais, comparação de geometria de partículas

2. Classificado de acordo com a composição química do enchimento

Na modificação da carga, a composição química da carga determina a essência da carga, especialmente quando o material recebe funcionalidade, a composição química da carga desempenha um papel decisivo. O estudioso americano Hurlbut divide a composição química dos enchimentos em quatro categorias: óxido, sal, substância elementar e matéria orgânica.

3. Classificado por aplicativo de preenchimento

Existem muitos tipos de minerais que podem ser usados como cargas minerais e têm uma ampla variedade de utilizações. De acordo com os campos de aplicação dos enchimentos, eles podem ser divididos em mais de 10 tipos de enchimentos, como enchimentos de plástico, enchimentos de borracha, enchimentos de papel, enchimentos de tinta e enchimentos de tinta.

O papel dos enchimentos em revestimentos:

1. Desempenhe o papel de esqueleto e de preenchimento da tinta, aumente a espessura do filme de tinta e torne o filme de tinta gordo e sólido.

2. Pode ajustar as propriedades reológicas do revestimento.

3. Melhorar a resistência mecânica da película de tinta, melhorando a resistência à abrasão e a durabilidade.

4. Ajuste as propriedades ópticas do revestimento e altere a aparência do filme de revestimento, como esteiras.

5. A substância formadora de filme sofre uma reação química para torná-la um todo, de modo que o filme de revestimento possa bloquear efetivamente a penetração da luz, melhorar sua resistência à água e às intempéries e estender a vida útil do filme de revestimento.

6. Como enchimento em revestimentos, pode reduzir a quantidade de resina e os custos de produção.

7. Auxilia as propriedades químicas do filme de revestimento, como aumento da resistência à ferrugem, resistência à umidade, retardamento de chama, etc.

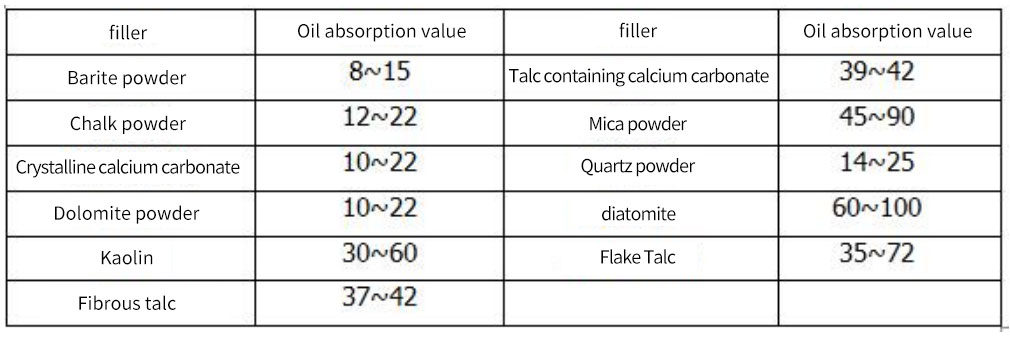

O valor de absorção de óleo (g / 100g) de cargas minerais não metálicas comumente usadas em revestimentos.

Os enchimentos comumente usados em revestimentos são carbonato de cálcio (cálcio pesado, cálcio leve), pó de barita (sulfato de bário), pó de talco, caulim (solo de porcelana), quartzo em pó poroso (sílica), negro de fumo branco, sulfato de bário precipitado, pó de mica , wollastonita, bentonita, etc.

Carbonato de cálcio

O carbonato de cálcio é uma carga importante na produção de tintas. O carbonato de cálcio desempenha o papel de preencher a estrutura e a placa inferior (placa de aço, madeira) no filme de tinta e aumenta a deposição e permeabilidade do filme de tinta.

Talco

O talco é um enchimento universal em revestimentos à base de solvente. Atualmente é utilizado em diversos primers, revestimentos intermediários, tintas de marcação viária, revestimentos industriais e revestimentos arquitetônicos para uso interno e externo.

Caulino

O caulim é uma das cargas amplamente utilizadas na indústria de tintas estrangeiras. O caulim comumente usado em revestimentos inclui caulim ultrafino, caulim calcinado, caulim ativado (tratamento de modificação de superfície), etc. O caulim pode ser usado em vários revestimentos, mas principalmente em revestimentos arquitetônicos à base de água.

Grafite

O grafite natural pode ser usado em revestimentos de manutenção de estruturas de aço devido à sua estrutura em flocos e boa taxa de cobertura. Sua boa condutividade e cor preta o tornam adequado para uso em revestimentos de blindagem elétrica de computador e eletrônicos. Este revestimento pode conter até 75% de grafite. Outro uso é revestimentos de piso antiestáticos. Pode ser usado em revestimentos resistentes ao calor, primers, revestimentos de vedação e revestimentos resistentes à água. Por sua boa resistência à luz, pode ser utilizado em tintas automotivas como pigmento de efeito.

Wollastonite

O principal componente da volastonita é o metassilicato de cálcio (CaSiO3), que tem uma estrutura em forma de agulha, bom brilho, índice de refração (1,62) e absorção de óleo relativamente baixa (20 ~ 26g / 100g).

A volastonita com estrutura em forma de agulha (relação comprimento / diâmetro é de 10: 1 ~ 20: 1) pode atuar como um agente de alisamento em revestimentos, melhorar a resistência mecânica do filme de revestimento e, às vezes, substituir o amianto prejudicial em revestimentos reforçados. Em revestimentos, é geralmente usado para pó de volastonita de granulação relativamente fina (como 325 mesh) e granulação fina (10μm), porque é benéfico para o poder de cobertura do revestimento. Pode ser usado para revestimentos arquitetônicos à base de óleo, revestimentos de absorção de som (isolamento acústico), tintas de marcação de estradas, tintas de látex de acetato de polivinila, etc. A volastonita tratada de superfície pode ser usada em alquídico industrial, epóxi e outros revestimentos anticorrosivos para melhorar a resistência à corrosão de primers de metal e substituir parcialmente os pigmentos anti-ferrugem ativos.

Fonte do artigo: China Powder Network

O que deve ser prestado atenção na seleção inicial do classificador de ar

O classificador de jato é o equipamento principal para o moinho de jato controlar o tamanho da partícula do pó. Ele também tem um forte efeito de aplicação e uma taxa de utilização muito alta em todas as esferas da vida. Muitos clientes não sabem qual padrão escolher de acordo com o classificador de ar antes de comprar, e não sabem se o equipamento classificador de ar tem desempenho excelente de acordo com qual desempenho, o que gerou algumas dúvidas no estágio inicial de seleção, podendo também comprar um inapropriado O classificador de fluxo de ar. Ao que devemos prestar atenção no estágio inicial de seleção do classificador de ar.

1. No estágio inicial, você deve compreender e analisar o tipo, princípio de funcionamento e características de desempenho do equipamento selecionado. Somente com a compreensão total do equipamento, o equipamento selecionado pode atender totalmente aos requisitos de produção.

2. Após o equipamento selecionado ser colocado em produção, é necessário saber quais peças são fáceis de desgastar, qual é o ciclo de reposição das peças de desgaste e se o equipamento necessita de equipamentos auxiliares durante a operação e quais equipamentos são necessários. O controle adequado deles economizará tempo e recursos financeiros para a produção futura.

3. Vá até a planta de produção para inspecionar o equipamento que deseja comprar. Como o custo do equipamento representa uma grande parte quando a fábrica é construída, e o equipamento é muito complicado desde o projeto até o produto acabado, o fabricante do equipamento não pode apresentá-lo totalmente. Os indicadores técnicos do equipamento fornecidos são apenas para referência durante a seleção do equipamento e não podem representar totalmente os parâmetros do equipamento.

4. Ao comprar o equipamento principal do classificador, o equipamento auxiliar relevante deve ser adquirido tanto quanto possível para concluir a instalação de uma vez, economizar tempo e proceder sem problemas. Porque o equipamento auxiliar relacionado ao host recomendado pelo fabricante do equipamento foi praticado.