Vantagens do moinho a jato no processo de desintegração e desagregação do pó aglomerado

Durante o processo de britagem, o material mineral absorve uma grande quantidade de energia mecânica ou energia térmica, de modo que a superfície das novas partículas ultrafinas tem uma energia de superfície relativamente alta e as partículas ficam em um estado extremamente instável. Para reduzir a energia superficial das partículas, elas tendem a atingir um estado estável ao se agruparem e também é fácil causar a aglomeração das partículas. Portanto, no processamento de pó ultrafino, dispersar e desagregar também é um elo importante, e existem muitos equipamentos usados para dispersar pó ultrafino, e o moinho a jato é um deles. O moinho a jato é freqüentemente usado para dispersão seca de pó aglomerado. Suas vantagens são a alta taxa de redução do tamanho de partícula, nenhum dano à morfologia original das partículas e controle estrito de partículas grandes.

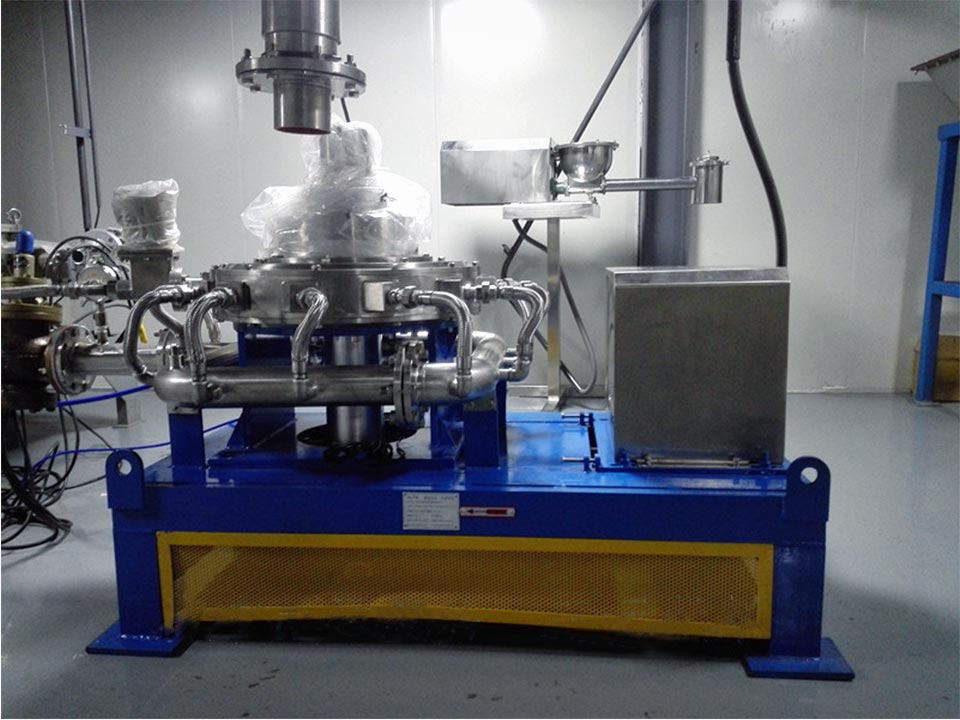

Existem muitos tipos de moinhos a jato, e eles também são amplamente usados para moagem ultrafina de materiais abaixo de dureza média. Sua maior característica é a grande produção, distribuição estreita do tamanho das partículas e baixa contaminação do produto. No processo de desagregação e desagregação do moinho de jato, materiais aglomerados ou aglomerados são alimentados na cavidade de dispersão através do alimentador de parafuso e os materiais são impactados e cortados pelo rotor rotativo de alta velocidade para esmagar e restaurar os materiais. Os materiais espalhados são transportados para a área de coleta de material pelo fluxo de ar ascendente e são coletados pelo coletor ciclone e pelo coletor de pó pulsado, e o ar purificado é descarregado pelo ventilador de tiragem induzida.

O moinho a jato tem as seguintes vantagens na preparação de pó ultrafino por dispersão e desagregação:

1. Adotando uma estrutura de dispersão inovadora, em comparação com a máquina de dispersão tradicional, o consumo de energia da unidade é reduzido em 30%.

2. As peças de trituração e dispersão são feitas de materiais altamente resistentes ao desgaste, com baixo desgaste e longa vida útil.

3. O tamanho de partícula original do material pode ser restaurado após a desagregação e desintegração, e a taxa de recuperação do tamanho de partícula pode chegar a 100%.

4. Pode ser equipado com um dispositivo de classificação de fluxo de ar para classificar materiais com diferentes finuras durante a operação de desmontagem.

5. O rotor de britagem é balanceado em alta velocidade e a base da máquina adota um design antivibração, operação estável e vibração mínima.

6. Ampla faixa de aplicação: ar quente pode ser introduzido para dispersar e secar materiais de alta umidade; gás inerte pode ser usado para dispersar materiais inflamáveis e explosivos; O sistema de resfriamento pode ser adicionado a materiais sensíveis ao calor ou com ponto de fusão extremamente baixo. Os materiais são quebrados.

7. O sistema adota produção de pressão negativa e não há poluição por poeira no local de produção.

8. Controle de feedback inteligente, operação simples e operação estável.

O moinho a jato pode ser usado para calcinação de aglomerados, pós de aglomeração viscosos, fortes, como vários pós de metal, pós de liga, caulim calcinado ultrafino, caulim lavado com água, carbonato de nano-cálcio, retardadores de chama, carbonato de estrôncio, cálcio nanoativo , pirofilita, sulfato de bário precipitante, óxido de alumínio, hidróxido de alumínio, matérias-primas químicas, corantes, etc.

A influência da pressão e da temperatura no moinho a jato de gás inerte

Os principais fatores que afetam o efeito de esmagamento do moinho de jato:

1. Pressão

A pressão do fluido de trabalho é o principal parâmetro que produz a velocidade de fluxo do jato, e também é o principal parâmetro que afeta a finura da pulverização. A energia cinética do jato de fluido de trabalho é proporcional à primeira potência de sua massa e ao quadrado de sua velocidade. Portanto, quanto maior a pressão e mais rápida a velocidade, maior será a energia cinética. Quando a pressão do vapor aumenta para um determinado valor, embora a taxa de fluxo do fluxo de ar através do bico não aumente mais, mas a pressão aumenta, a densidade do fluxo de ar aumenta e a energia cinética aumenta de acordo. Quanto à alta pressão a escolher durante a trituração depende da capacidade de trituração e dos requisitos de finura do material, quando o vapor superaquecido é usado para triturar o dióxido de titânio, a pressão do vapor é geralmente de 0,8 ~ 1,7 MPa, e os materiais triturados e calcinados são geralmente superior. O material pode ser mais baixo.

2. Temperatura

Devido ao aumento da temperatura, a taxa de fluxo do gás pode ser aumentada. Tome o ar como exemplo: a velocidade crítica à temperatura ambiente é 320m / s. Quando a temperatura sobe para 480 ℃, a velocidade crítica pode ser aumentada para 500m / s, ou seja, a energia cinética aumenta em 150%. O aumento da temperatura do fluido de trabalho é benéfico para o efeito de esmagamento. Ao pulverizar o dióxido de titânio, a temperatura do vapor superaquecido é geralmente cerca de 300-400 ℃. Normalmente, a temperatura é mais alta ao pulverizar o material calcinado, e a temperatura é mais baixa ao pulverizar o material tratado de superfície. Como alguns agentes de tratamento de superfície, especialmente agentes de tratamento de superfície orgânicos, não são resistentes a altas temperaturas, às vezes só é necessário superaquecer 100 ° C com base na temperatura original do vapor.

Nota sobre moinho a jato:

(1) Quando o equipamento de descarga está em operação, a saída de descarga não pode ser alcançada para evitar acidentes.

(2) A velocidade do impulsor não pode exceder a velocidade especificada, caso contrário, a temperatura será muito alta e o impulsor e o motor serão danificados.

(3) A válvula de segurança deve ser verificada regularmente para garantir a segurança.

O moinho de jatos fica completamente fechado durante o processo de britagem e possui um dispositivo profissional de coleta de pó, que não causa vazamento de pó. Este é um bom equipamento para muitas oficinas que precisam passar por uma transformação de avaliação ambiental. Este moinho a jato é amplamente utilizado em produtos químicos, mineração, abrasivos, materiais refratários, materiais de bateria, metalurgia, materiais de construção, produtos farmacêuticos, cerâmicas, rações, novos materiais, proteção ambiental e outras indústrias, bem como moagem ultrafina e dispersão de vários materiais em pó seco. E o desempenho de moldar partículas é muito bom, que pode atender totalmente o tamanho da malha de britagem ultrafina de vários materiais.

Quais fatores dependem do tamanho das partículas do moinho de jato ultrafino

Existem dois métodos básicos para a obtenção de pós ultrafinos, um é o método físico, o outro é a síntese química e o outro é um método híbrido baseado nestes dois métodos. E os nanomateriais são geralmente preparados por um método híbrido. O principal equipamento para a preparação de pó ultrafino por método físico é o moinho, o classificador e o equipamento de coleta de vários princípios. O moinho de jato ultrafino é uma forma importante de obter pó ultrafino por processamento a seco.

O moinho de jato ultrafino é o cisalhamento do material pelo fluxo de ar de alta pressão, o impacto entre as partículas do próprio material, o impacto e o atrito entre o material e outras partes do equipamento, e o material é esmagado. O moinho de jato ultrafino pode ser operado em estado asséptico. O tamanho médio de partícula do material após a pulverização por fluxo de ar é fino, a distribuição do tamanho de partícula é estreita, o formato da partícula é regular, a superfície é lisa e tem as características de alta pureza, alta atividade e boa dispersibilidade. Além disso, não gera calor durante a pulverização e é adequado para pulverizar substâncias de baixo ponto de fusão e sensíveis ao calor. Portanto, o moinho de jato ultrafino é muito adequado para a preparação ultrafina de medicamentos. Segundo as estatísticas, cerca de 25% dos jatos ultrafinos do mundo são usados na indústria farmacêutica.

O controle do tamanho da partícula do produto pelo moinho de jato ultrafino depende principalmente do tamanho da matéria-prima, da pressão de esmagamento, da pressão de alimentação e da velocidade de alimentação. A relação lógica específica entre o moinho de jato ultrafino e esses parâmetros é: quanto menor o tamanho de partícula da matéria-prima, maior a eficiência de britagem; pelo contrário, quanto maior for o tamanho da partícula da matéria-prima, o efeito de esmagamento relativamente baixo. Quando a pressão de britagem e a pressão de alimentação são constantes, o produto será mais fino quando a taxa de alimentação for reduzida e o produto ficará mais grosso quando a taxa de alimentação for aumentada. No caso de uma certa taxa de alimentação, o tamanho da partícula do produto será mais fino quando a pressão de britagem for aumentada, e o produto se tornará mais grosso quando a pressão de britagem for reduzida. Portanto, o controle do tamanho de partícula é obtido ajustando-se os parâmetros do moinho de jato ultrafino durante o processo de britagem para obter diferentes finuras de britagem. Antes da britagem, é necessário determinar a relação entre a taxa de alimentação e a pressão e, em seguida, determinar os parâmetros de britagem apropriados para atender aos requisitos de granularidade do cliente. O tamanho de partícula do produto precisa usar um detector de tamanho de partícula para verificar a finura e a faixa de distribuição. Além disso, se o microscópio eletrônico for usado para medição, ele pode ser mais preciso. Claro, você também pode comparar os resultados da detecção com o detector de tamanho de partícula famoso internacionalmente.

O moinho de jato ultrafino é uma máquina relativamente precisa. No processo de uso e manutenção do dia a dia, alguns detalhes ainda precisam ser observados pelo operador. Para melhorar a eficiência de britagem do moinho de jato ultrafino, é necessário verificar se as matérias-primas atendem aos requisitos antes da produção. É estritamente proibido misturar objetos estranhos nas matérias-primas. Durante a produção, uma certa quantidade de materiais deve ser mantida na cavidade de moagem do moinho a jato ultrafino. Sob a condição de fluxo constante de gás de pulverização, há mais materiais na cavidade de moagem e a corrente do classificador é grande; existem poucos materiais na cavidade de moagem e a corrente do classificador é pequena. Além disso, a velocidade de alimentação deve ser uniforme e estável, nem muito rápida nem muito lenta. Se a velocidade de alimentação for muito rápida, o equipamento ficará sobrecarregado.

O equipamento deve ser mantido regularmente, e a pressão de suprimento de ar deve ser verificada frequentemente para ver se atingiu a pressão necessária para a britagem, bem como o motor de classificação do moinho de jato ultrafino. Após 3000 horas de operação do equipamento, ou desligamento e armazenamento de longo prazo antes de reutilizá-lo, limpe imediatamente os materiais que aderem ao bico do moinho de jato ultrafino, a parede interna da cavidade do moinho e o peça de classificação para evitar o impacto do efeito de esmagamento do moinho de jato ultrafino.

Significado da classificação de pó ultrafino

O pó ultrafino não é apenas a base para a preparação de materiais estruturais, mas também um material com funções especiais. É amplamente utilizado em cerâmicas finas, componentes eletrônicos, tratamentos de bioengenharia, novos materiais de impressão, materiais refratários de alta qualidade e materiais relacionados a produtos químicos finos. E muitos outros campos. Com a aplicação cada vez mais difundida de pó ultrafino na indústria moderna, o status da tecnologia de classificação de pó no processamento de pó está se tornando cada vez mais importante.

No processo de britagem, apenas parte do pó atende aos requisitos de tamanho de partícula. Se os produtos que atingiram os requisitos não forem separados a tempo e os produtos que não atendem aos requisitos de tamanho de partícula forem pulverizados juntos, isso causará desperdício de energia e esmagamento excessivo de alguns produtos.

Além disso, depois que as partículas são refinadas até certo grau, ocorre o fenômeno de esmagamento e aglomeração, e o processo de esmagamento é ainda pior devido à aglomeração das partículas. Por esse motivo, os produtos devem ser classificados durante a preparação de pós ultrafinos. Por um lado, o tamanho da partícula do produto deve ser controlado dentro da faixa de distribuição exigida e, por outro lado, os produtos com o tamanho de partícula necessário na mistura podem ser separados a tempo de retornar as partículas grossas. Re-pulverização para melhorar a eficiência da pulverização e reduzir o consumo de energia.

Com o aumento da finura do pó necessário e o aumento da produção, a dificuldade da tecnologia de classificação está cada vez mais alta. O problema da classificação do pó tornou-se a chave para restringir o desenvolvimento da tecnologia do pó e é uma das tecnologias básicas mais importantes na tecnologia do pó. 1. Portanto, é necessário estudar a tecnologia e os equipamentos de classificação de pós ultrafinos.

O moinho a jato é mais adequado para triturar materiais com alto valor agregado e boa fragilidade

O desenvolvimento da tecnologia de pulverização ultrafina está se tornando cada vez mais rápido, graças à demanda do mercado por equipamentos de moinho a jato. Moinho a jato, separador de ciclone, coletor de pó e ventilador de tiragem induzida constituem um sistema de pulverização completo. O mecanismo de pulverização determina o escopo de aplicação do pulverizador. As características de largura e alta finura do produto acabado. Os materiais típicos aplicáveis são: diamante superduro, carboneto de silício, pó metálico, etc.

O pulverizador ultrafino entra na câmara de pulverização cilíndrica através da porta de alimentação, e o rebolo que se move em um movimento circular ao longo do trilho de moagem realiza a pulverização e cisalhamento. Os materiais triturados são retirados da câmara de trituração pelo fluxo de ar de pressão negativa gerado pelo ventilador e entram no sistema de coleta de material. Após a filtragem através da bolsa de filtro, o ar é descarregado, os materiais e a poeira são coletados e a trituração é concluída. Ao transformar o ar comum da fonte de gás em gás inerte, como nitrogênio e dióxido de carbono, o pulverizador pode ser usado como um dispositivo de proteção de gás inerte. Isso quebrou o gargalo da indústria de britagem e elevou a indústria de britagem a um novo nível.

O moinho a jato adota moagem a jato supersônico e pulverização por plasma frio, que é completamente diferente do método de pulverização mecânica pura existente. Não há superaquecimento local no processo de trituração, mesmo que seja triturado a baixa temperatura, pode ser concluído imediatamente, de forma a maximizar a retenção da atividade biológica dos componentes do pó, produzindo assim os produtos de alta qualidade exigidos. Devido à moagem a jato supersônico, a distribuição da força de alimentação é relativamente uniforme, evitando esmagamento excessivo, e o pó ultrafino obtido tem uma distribuição de tamanho de partícula uniforme, o que aumenta muito a adsorção do pó, solubilidade e área de superfície específica.

O moinho de jato de pó ultrafino adota um sistema fechado, que não só evita poluir o meio ambiente, mas também evita que o produto seja poluído pela poeira do ar. É amplamente utilizado na moagem ultrafina de alimentos e produtos para a saúde. No processo de britagem, o conteúdo microbiano e a poluição por poeira são controlados, e produtos com distribuição de tamanho de partícula ultra-estreita são produzidos. A taxa de coleta do moinho a jato convencional mais que dobrou. O controle automático é realizado, a operação é simples, a operação é estável e o equipamento é inteligente.

Como lidar com a anormalidade do pulverizador superfino para reduzir a perda

O pulverizador superfino tem funções poderosas e é amplamente utilizado. No entanto, ocorrerão inevitavelmente anormalidades durante o uso do equipamento, o que pode afetar a situação da produção, ou fazer com que a linha de produção pare, e a perda é incomensurável. Portanto, ao encontrar algumas exceções, devemos dominar certos métodos de tratamento.

As peças do triturador são danificadas ou caem, ou se objetos duros como pedras ou ferro entrarem na máquina, haverá ruídos anormais. A inspeção deve ser interrompida imediatamente e as peças danificadas devem ser substituídas ou os objetos rígidos devem ser removidos. As principais razões para a baixa eficiência de produção são potência insuficiente do motor, preparação inadequada da polia, deslizamento da correia, forte desgaste do martelo, alimentação irregular ou teor excessivo de umidade das matérias-primas. Se ocorrer a situação acima, você pode tomar as medidas correspondentes para resolver o problema, ou substituir o motor ou polia para aumentar a velocidade, mas não deve exceder a velocidade nominal de trabalho; ou ajuste o aperto da correia, ou substitua a correia, ou substitua o martelo. Em operação, a alimentação deve ser adicionada uniformemente em pequenas quantidades e rapidamente para manter a uniformidade contínua; as matérias-primas excessivamente úmidas devem ser secas e, em seguida, trituradas para processamento.

Para a operação e uso do pulverizador ultrafino, após a desembalagem, primeiro verifique cuidadosamente se o equipamento está danificado durante o transporte e, em seguida, coloque os dispositivos de controle elétrico da máquina de alta velocidade e das máquinas auxiliares no lugar e, em seguida, conecte-os aos dutos das máquinas principais e auxiliares. Quando o flange de cada bico for montado, certifique-se da vedação da tubulação. Ao mesmo tempo, uma conexão de aterramento é adotada entre cada unidade e o flange do tubo para evitar a explosão de poeira causada por faíscas estáticas. Antes da operação de teste de cada máquina autônoma, verifique se há objetos de metal na máquina e remova-os, se houver. Além disso, verifique se os parafusos estão firmes, o aperto da correia, a confiabilidade da proteção e assim por diante. O motor dá partida continuamente. Após cinco minutos de operação sem carga, o operador deve observar cuidadosamente os vários instrumentos no painel de controle e esperar que a corrente sem carga se estabilize antes de alimentar.

O que devo fazer se o rolamento do moedor superfino ficar superaquecido? Quando o rolamento está mal lubrificado, danificado ou o eixo principal está torto, o rotor está gravemente desequilibrado e a correia está muito apertada, o rolamento sobreaquece. Os rolamentos podem ser restaurados ao estado normal adicionando ou substituindo óleo lubrificante, substituindo rolamentos, eixos, rotores de equilíbrio e ajustando o aperto da correia. Os seguintes motivos podem fazer com que o britador vibre fortemente: os martelos estão instalados incorretamente, o desvio de peso dos dois conjuntos de martelos correspondentes é muito grande, o rolamento está danificado ou o eixo principal está torto e o parafuso de conexão do pé está solto. Se os martelos estiverem dispostos incorretamente, eles devem ser reorganizados de acordo com as instruções; se o desvio de peso dos dois conjuntos de martelos correspondentes for muito grande, o peso deve ser equilibrado de forma que a diferença de peso não exceda 5 gramas; se o rolamento estiver danificado ou o fuso estiver torto, deve ser substituído a tempo; Se os parafusos de conexão dos pés estiverem soltos, eles devem ser apertados.

A diferença entre pó de talco e carbonato de cálcio como enchimento de plástico

Geralmente, a maior parte do masterbatch de plástico é adicionado de carbonato de cálcio, mas deve ser minério de cristal de calcita. Tanto o pó de talco quanto o carbonato de cálcio podem ser adicionados aos plásticos. Em termos de custo, o carbonato de cálcio é inferior ao pó de talco. Em termos de processo de produção, o carbonato de cálcio é mais fácil de processar do que o pó de talco. Os grânulos de polipropileno usados para cintagem devem ser adicionados com pó de talco e carbonato de cálcio, cuja proporção é: polipropileno: pó de talco: carbonato de cálcio = 70: 25: 5. Para sacolas trançadas, deve-se usar carbonato de cálcio, e a quantidade adicionada pode chegar a mais de 30%. Observe a temperatura durante o processamento.

1. Tanto o pó de talco quanto o carbonato de cálcio são usados para o enchimento. Os principais objetivos são:

- Aumente a estabilidade dimensional (ou seja, reduza o encolhimento)

- Aumente a rigidez do material,

- Aumente a resistência ao calor do material,

- Reduza os custos de material e outros aspectos.

Mas também tem suas deficiências:

- A densidade aumenta,

- Se não for bem usado, a resistência ao impacto diminuirá.

- O brilho do material diminuiu.

2. O pó de talco tem a mesma distinção de tamanho de partícula que o carbonato de cálcio, geralmente 300 mesh, 600 mesh, 800 mesh, 1250 mesh e 2500 mesh. Claro, existem outros mais finos e geralmente usados em plásticos, 800 mesh e 1250 podem ser selecionados. Almeje esses dois, de modo que o desempenho e a relação de preço possam ser os mais altos.

3. O preço do pó de talco flutua. De modo geral, não é um grande problema definir o preço de acordo com o número de malhas. Por exemplo, o preço geral da malha 800 está entre 700 e 850 yuans, e o preço da malha 1250 está entre 1000 e 1000. Entre 1280 yuans. O preço é muito alto ou muito baixo não é normal.

Sobre a diferença entre pó de talco e carbonato de cálcio:

- A forma do pó de talco é em flocos, por isso tem maior rigidez, estabilidade dimensional e temperatura de resistência ao calor, e tem um bom efeito de reforço.

- O carbonato de cálcio é geralmente granular, então sua rigidez e outros aspectos não são tão bons quanto o talco, mas seu preço é mais baixo e sua brancura é alta e tem pouco impacto na resistência ao impacto do plástico.

- O talco tem um efeito de nucleação no polipropileno, enquanto o carbonato de cálcio não tem nenhum efeito óbvio a esse respeito.

- O carbonato de cálcio geralmente pode ser dividido em carbonato de cálcio leve e carbonato de cálcio pesado, mas o pó de talco não tem essa distinção, o pó de talco é moído a partir de minerais naturais.

Composto de carbonato de cálcio / pó de talco PP reforçado, suas propriedades são as seguintes:

| Contente | Resistência à tração Mpa | Resistência à flexão Mpa | Módulo de flexão Mpa | dureza Rockwell | % De redução do modelo |

| 20% carbonato de cálcio | 27,8 | 40 | 2000 | 105 | 0,87 |

| 20% talco | 29 | 42 | 1300 | 100 | 0,82 |

| 10% carbonato de cálcio + 10% talco | 32 | 45 | 2500 | 130 | 0,74 |

Introdução de seis vantagens do moinho a jato

Desde o advento da pulverização a jato e equipamento de classificação na década de 1930, vários tipos têm sido continuamente atualizados e a estrutura tem sido continuamente melhorada, como moinhos de jato plano, moinhos de jato circulante, moinhos de jato de impacto, moinhos de jato, moinhos de jato alvo e leito fluidizado (jato) moinhos a jato Espere.

Moinho de jato de leito fluidizado tem as características de baixo consumo de energia, desgaste leve, baixa poluição, baixo ruído, tamanho de partícula fina, distribuição uniforme, etc. É amplamente utilizado em resinas sintéticas, resinas fenólicas, cloreto de polivinila, pigmentos e corantes, revestimentos em pó , corantes e medicamentos, Cosméticos, cerâmicas avançadas, pó magnético, abrasivos, pó metálico, alimentos, sabor, ácido esteárico, gordura, cera, pó mineral, pesticida e produção de pó molhável.

As principais vantagens são as seguintes:

(1) A britagem de impacto linear e a britagem de impacto de superfície do moinho de jato tradicional são transformados em britagem de impacto tridimensional. O fluxo de ar de alta velocidade gerado pelo impacto do jato é totalmente utilizado no fluxo de material da câmara de britagem para gerar a britagem gás-sólido e o fluxo circulante classificado na zona de britagem. Semelhante ao efeito de fluidização, a eficiência da britagem de impacto e a utilização abrangente de energia são aprimoradas. Em comparação com outros métodos tradicionais, o consumo de energia é reduzido em 30%.

(2) A zona de esmagamento de impacto e a zona de fluxo de gás sólido são colocadas no espaço intermediário da câmara de britagem para evitar a erosão por impacto do material conduzido pelo fluxo de ar de alta velocidade na parede da câmara de britagem e melhorar os mais graves problema de desgaste durante o processo de esmagamento por impacto do jato. Reduza a possibilidade de contaminação do material.

(3) Usando nitrogênio de alta pureza, argônio e outros gases de proteção como meio de trabalho para evitar a oxidação, o consumo de gás operacional de circuito fechado é pequeno e o custo é baixo.

(4) No processo de operação de loop totalmente fechado, não há poeira voando, nenhuma poluição ao meio ambiente e nenhum dano ao corpo humano.

(5) Após a pulverização em moinho a jato, a atividade do pó é melhorada. A energia do jato de alta velocidade no processo de moagem e classificação a jato não apenas quebra as partículas, mas também altera a estrutura interna das partículas, especialmente o estado da superfície em certa medida. O fluxo de gás pode remover vários átomos ou íons da rede de partículas, resultando em perda mecânica da estrutura cristalina. Desta forma, com a trituração ultrafina do material em pó, a energia superficial ou interna das partículas aumenta e a atividade das partículas aumenta. O aumento da atividade das partículas não só conduz ao progresso da reação química, mas também à adsorção e revestimento das partículas.

(6) O produto tem tamanho de partícula fino, grande saída, adequado para produção em grande escala, alta precisão de classificação de tamanho de partícula, distribuição estreita do tamanho de partícula do produto e fácil ajuste do tamanho de partícula do produto.

Vantagens do moinho a jato na moagem medicinal

Com o rápido desenvolvimento econômico, requisitos mais elevados são apresentados para a finura e pureza de vários pós (incluindo pós farmacêuticos) e seus equipamentos de moagem; A moagem ultrafina é muito importante para medicamentos e pode afetar sua eficácia. E absorção no corpo; a demanda atual do mercado por medicamentos sólidos micronizados está aumentando ano a ano. Atualmente, um moinho a jato é normalmente usado para moagem ultrafina de drogas.

A cristalização do micropó é obtida controlando as condições do processo de cristalização para obter cristais de partículas ultrafinas, que são filtradas, esfregadas, drenadas e secas. A cristalização do micropó é obtida por moagem ultrafina das partículas de cristal. Os defeitos da cristalização do micropó são a dificuldade de filtrar, lavar, drenar e secar, e é fácil causar vazamento de cristal durante o processo de filtragem e lavagem, resultando em baixo rendimento e produção diária, e o produto final tem pureza baixa, muitas impurezas e reações adversas a medicamentos. É agravado, por isso é geralmente menos usado na produção. Atualmente, o processo de moagem ultrafina é mais amplamente utilizado.

O moedor de fluxo de ar acelera o ar comprimido ou gás inerte através do bico e usa a energia do fluido elástico de alta velocidade (300 ~ 500m / s) ou vapor superaquecido (300 ~ 400 ℃) para fazer partículas entre partículas, gás e partículas, e partículas Com a parede e outras partes, ocorrem impactos violentos, cisalhamento, colisões, fricções e outros efeitos. Ao mesmo tempo, sob o efeito da força centrífuga do fluxo de ar ou do efeito combinado do classificador, as partículas grossas e finas são classificadas para obter uma moagem ultrafina. . O moinho a jato é um método de preparação comum para pó farmacêutico e é adequado para a trituração de antibióticos, enzimas, baixo ponto de fusão e outras drogas sensíveis ao calor.

As vantagens dos moinhos a jato na medicina são as seguintes:

- A faixa de distribuição de tamanho de partícula é estreita e o tamanho médio de partícula é bom;

- Boa aparência de pó e alta pureza do produto;

- Adequado para baixo ponto de fusão e drogas sensíveis ao calor;

- Boa estanqueidade e sem poluição;

- Fácil de operar;

- Operação on-line de moagem-mistura-secagem.

Tratamento de falhas da retificadora e manutenção diária

A moagem de materiais é um processo indispensável na produção de produtos em muitas indústrias (como metalurgia, mineração, materiais de construção, química, cerâmica, etc.). Devido à diferença nas propriedades físicas e na estrutura dos materiais, a seleção do moinho também deve ser analisada em detalhes.

Existem muitos equipamentos de retificação no mercado. A escolha de um equipamento de moagem adequado pode não apenas reduzir o tempo de moagem e reduzir o desperdício de materiais, mas também ajudar no desgaste do equipamento de moagem.

Fatores a serem considerados ao selecionar

- Tipo de material e dureza

O tipo de material e a dureza são um princípio importante para a escolha de um moedor. A dureza de diferentes materiais não é a mesma. Normalmente, a dureza de Mohs é usada para indicar a dureza do material. A dureza de Mohs é dividida em 10 níveis. Quanto maior o número de dureza de Mohs, mais duro o minério e mais difícil de moer, e vice-versa.

- Teor de umidade do material

O conteúdo de água do material também afetará a escolha do triturador. Quando o teor de água é muito grande, o material de granulação fina vai aglomerar ou aderir ao material de granulação grossa devido ao aumento da umidade, aumentando a viscosidade do material, reduzindo a velocidade de descarga e aumentando a produtividade. Declínio.

- O grau de dissolução do minério

O grau de dissolução do minério também afeta diretamente a produtividade do moinho. Quando o minério é moído, é fácil quebrar ao longo da superfície de clivagem. Portanto, a produtividade do moinho é correspondentemente superior à do minério de estrutura densa. .

- Granularidade de entrada e descarga

A granularidade dos materiais de entrada e saída é usada para avaliar o tipo e o nível de equipamento de moagem necessário. Se o conteúdo de partículas grossas (tamanho da porta de descarga a seco grande) no material de moagem for alto ou a proporção do maior fornecimento de minério para a largura do fornecimento de minério for grande, a taxa de moagem que o moinho precisa atingir (o tamanho da partícula do material antes da moagem é comparado com aquele após a moagem) A proporção do tamanho de partícula do material) é grande, então a produtividade é reduzida; quando o conteúdo de partículas finas de material de moagem (próximo ou menor que o tamanho da porta de descarga) é grande ou a proporção do maior bloco de minério para a largura do minério é pequena, a taxa de moagem a ser alcançada é pequeno, então sua produtividade é aumentada em conformidade.

- Local de construção

O tamanho do canteiro de obras também é um dos fatores que as pessoas consideram na hora de escolher uma trituradora. Além disso, a localização do equipamento de retificação também afeta a escolha da máquina de retificação.

- Produção

A saída também é um indicador importante que determina a seleção do equipamento de moagem. O entendimento convencional é que quanto maior o requisito de saída, maiores serão as especificações do equipamento de moagem necessário, e a entrada e a saída correspondentes aumentarão.

Falhas comuns e métodos de tratamento de máquinas retificadoras

- Rolamento do fuso gasto

causa

1) Problemas com lubrificação do mancal, aquecimento ou dano ao mancal, aumentam o torque de transmissão da superfície de contato do anel interno do mancal e do eixo, produzem movimento relativo, e causam o desgaste da posição do mancal;

2) Para uso a longo prazo, o próprio material metálico produzirá fadiga normal do metal, resultando na geração de sua folga de ajuste, o que causará o desgaste da posição do mancal.

Julgamento de falha

1) Verifique a vibração da polia e observe a vibração e ruído geral do equipamento quando o equipamento estiver funcionando normalmente;

2) Use equipamento de medição de temperatura para verificar a temperatura da parte do mancal;

3) Use equipamento de teste para verificar a vibração e o deslocamento relativo da peça do rolamento.

- A chaveta do eixo principal, o desgaste da chaveta, o eixo e o orifício da polia

causa

1) Durante o uso de longo prazo, o desgaste normal de fadiga do metal ocorre na superfície de contato da polia e do eixo, e a folga de ajuste aumenta, causando o impacto relativo da chaveta e da chaveta, levando ao desgaste da chaveta, e então aumentando o desgaste do eixo e do orifício da polia.

2) O método de acoplamento da conexão da chaveta, a superfície de união da chaveta e o rasgo da chaveta é o torque de transmissão principal. No processo de operação real, a superfície de contato da chaveta e do rasgo de chaveta é mais propensa ao desgaste por fadiga do metal, resultando no processo de operação entre o furo do eixo da polia e o eixo. Movimento relativo ocorre, o que por sua vez causa o desgaste de cada superfície de contato nesta parte.

Julgamento de falha

1) Observe o grau de giro da polia durante a operação do equipamento;

2) Meça a mudança de temperatura da superfície de contato da polia e do eixo;

3) Observe o ruído geral e a vibração durante a operação normal do equipamento.

- Danos de aquecimento do rolamento

causa

1) Durante o processo de instalação, a folga do mancal é muito pequena ou muito grande, o que pode causar calor, ablação, gripagem, etc. durante a operação do mancal;

2) Durante a operação normal, o rolamento não adicionou óleo lubrificante a tempo;

3) A vida útil do rolamento é muito longa, o que leva à fadiga e ao desgaste de várias peças do próprio rolamento, e vários parâmetros de índice não podem atender aos requisitos de uso normal.

Julgamento de falha

1) Verifique a vibração da polia e observe a vibração e ruído geral do equipamento quando o equipamento estiver funcionando normalmente;

2) Use equipamento de medição de temperatura para verificar a temperatura da parte do mancal;

3) Use equipamento de teste para verificar a vibração e o deslocamento relativo da peça do rolamento.

- Desgaste ou queda do forro

causa

1) Durante o uso da camisa resistente ao desgaste, é normal que ela se desgaste devido ao impacto em alta velocidade e à erosão;

2) Danos nos parafusos de fixação da camisa podem fazer com que a camisa caia.

Julgamento de falha

1) Se o liner se soltar ou cair irá causar vibração e ruído anormais do equipamento;

2) O tamanho da partícula aumenta.

- Aumento da vibração geral do equipamento

causa

1) Desgaste do eixo, edição de chave, dano ao rolamento, dano ao rasgo de chaveta, desgaste do furo do eixo da polia da correia, folga ou queda da camisa e folga do parafuso de ancoragem farão com que a vibração geral do equipamento aumente. Verifique de acordo com as condições específicas;

2) O rotor sofre desgaste irregular e o equilíbrio dinâmico falha.

Julgamento de falha

A vibração geral do equipamento aumentou, e é necessário verificar todas as partes do equipamento como um todo para determinar a origem da vibração.

- Correia caindo

causa

1) A qualidade da correia não é boa;

2) Montagem inadequada.

Julgamento de falha

1) Escolha um cinto com qualidade qualificada;

2) Instale de acordo com um método razoável e ajuste a polia no mesmo plano.

Manutenção do moedor

Como equipamento principal para a produção de minério, como reduzir o desgaste da máquina, estender a vida útil do equipamento e converter benefícios econômicos de forma mais eficiente no processo de uso diário, a seguir apresentará alguns métodos de manutenção diária e manutenção de moagem .

- Verifique a máquina regularmente

1) Quando qualquer equipamento de retificação é ligado e desligado, deve-se prestar atenção para desligar regularmente a máquina e verificar o desgaste interno da máquina.

2) Durante a inspeção da retificadora, a máquina deve estar completamente parada antes que a inspeção possa ser realizada, de modo a evitar uma série de perigos. Ao revisar a máquina, certifique-se de verificar as peças de desgaste. As peças de desgaste devem ser substituídas a tempo após atingirem o grau máximo de resistência ao desgaste.

- Verifique regularmente a condição dos acessórios

1) A correia transportadora é indispensável na linha de produção de pedra, e o acionamento da máquina é a contribuição da correia transportadora. Ajuste regularmente a tensão da correia transportadora para garantir uma força uniforme na correia transportadora.

2) O rolamento se desgasta muito com o uso. A lubrificação frequente pode aumentar a vida útil do rolamento. Adicione 50-70% do valor total do rolamento. O método usual é puxar o rolamento e o eixo excêntrico para fora da cavidade do rolamento para processamento.

- Faça um bom trabalho de lubrificação das peças

1) Sempre preste atenção à lubrificação oportuna da superfície de fricção, o que pode garantir o funcionamento normal da máquina e prolongar a vida útil.

2) A graxa utilizada deve ser determinada de acordo com as condições de uso, temperatura e demais condições. A graxa adicionada ao assento do rolamento é de 50-70% do seu volume e deve ser substituída a cada três meses; Deve-se usar gasolina ou querosene limpo para limpar o mancal e a sujeira no assento do mancal ao trocar o óleo.

Manutenção diária do moedor

Desligue a chave liga / desliga, limpe os materiais espalhados ao redor do britador e verifique se os parafusos estão soltos na parte de acoplamento do motor e no redutor.

Lubrifique as peças do mancal regularmente. As peças do rolamento são facilmente danificadas. Somente a lubrificação regular pode prolongar a vida útil do rolamento.

Fonte do artigo: China Powder Network