Como melhorar o valor de uso da barita?

A barita é um importante mineral que contém bário, com alta densidade (4,3-4,7), baixa dureza (3-3,5), propriedades químicas estáveis, insolúvel em água e ácido, a barita pode ser usada como um pigmento branco (comumente conhecido como Lith Pó), também pode ser usado na indústria química, fabricação de papel, enchimentos têxteis e outros setores industriais. Na produção de vidro, pode atuar como um fundente e aumentar o brilho do vidro, dos quais 80% -90% é usado como agente de peso de lama na perfuração de petróleo.

A finura do pó de barita determina seu uso e valor. Veja os campos petrolíferos como exemplo. Os campos petrolíferos têm requisitos estritos quanto à finura do pó de barita, que não pode ser nem muito grosso nem muito fino. A finura inadequada causará mudanças nas propriedades reológicas da própria lama pesada, o que levará a sérios acidentes de perfuração ocorridos, então como controlar efetivamente a finura?

1. O objetivo da barita é subdividi-la de acordo com as diferentes finuras da barita após ser triturada por um pulverizador. É usado como um agente de aumento de peso de lama para perfuração, com uma finura de mais de 325 mesh. Para preparar o pigmento de litopona, a finura do pó de barita deve ser de pelo menos 1250 mesh. Usado como enchimento de tinta, o pó de barita requer mais de 2.000 malhas. A finura da barita usada em têxteis é ainda mais fina.

2. Seleção de moedor de barita

Qual moinho é usado para pó de barita de 325 mesh, pó de barita de 1250 mesh e pó de barita de 2000 mesh?

O moinho de impacto hierárquico pode controlar efetivamente a finura e a produção de barita, e o mesmo equipamento pode esmagar diferentes finuras, e a finura pode ser ajustada arbitrariamente entre 1-75 mícrons. Suas características são as seguintes:

1) Baixo consumo de energia: Integra moagem centrífuga, moagem por impacto e moagem por extrusão, que pode economizar energia em 40-50% em comparação com outros tipos de retificadoras mecânicas.

2) Alta finura: Equipado com sistema de classificação de desvio automático, finura do produto ≥2500 mesh.

3) Grande faixa de alimentação: tamanho de partícula de alimentação ≤50mm, o material só precisa passar pelo equipamento de britagem grossa de primeiro nível.

4) Baixo desgaste: As peças de trituração são feitas de novos materiais compostos resistentes ao desgaste, com longa vida útil e sem poluição ao processar materiais com dureza de Mohs ≤5.

5) Forte estabilidade mecânica: pode produzir sem parar por 24 horas por muito tempo.

6) Funções completas:

- Ele pode moer materiais em forma de agulha para atingir a proporção do produto acabado para 15: 1;

- Não há aumento de temperatura durante o processo de moagem, que é adequado para a moagem de materiais sensíveis ao calor;

- Os materiais ultrafinos aglomerados sinterizados podem ser quebrados, e a taxa de recuperação do tamanho de partícula pode chegar a 100%;

- Com a função de modelagem de partículas, pode aumentar efetivamente a densidade aparente.

- Materiais que podem triturar tecido fibroso;

- Pode moer materiais com alto teor de umidade e tem uma função de secagem;

- Pode moer materiais viscosos fortes.

7) Produção de pressão negativa, sem poluição de poeira, excelente ambiente.

8) Alto grau de automação, forte estabilidade e fácil operação.

9) Todo o sistema adota controle automático, que pode iniciar e parar com um botão, e a operação é simples e conveniente. A conexão com o controle central pode realizar o controle remoto.

Âmbito de aplicação:

1. Os materiais típicos de minerais não metálicos incluem: caulim duro, talco, grafite, calcita, gesso, terra diatomácea, volastonita, barita, pirofilita, hidróxido de alumínio e outros materiais de moagem ultrafina e carbonato de nano cálcio, oxidação, moagem Superfina e quebra de cério e outros materiais.

2. Os materiais sensíveis ao calor típicos incluem: lactose, cera, resina, gordura, farinha de osso, plantas, etc.

3. Os materiais típicos para o processamento ultrafino de medicamentos fitoterápicos chineses e matérias-primas são: pólen, espinheiro, cogumelos shiitake, pó de pérola, medicamento para o estômago, nimodipina, antibióticos, Ganoderma lucidum, gallnut, raiz de flor de lã, andrographis, hortelã, houttuynia, raiz de samambaia, Pueraria lobata, Radix isatidis, etc.

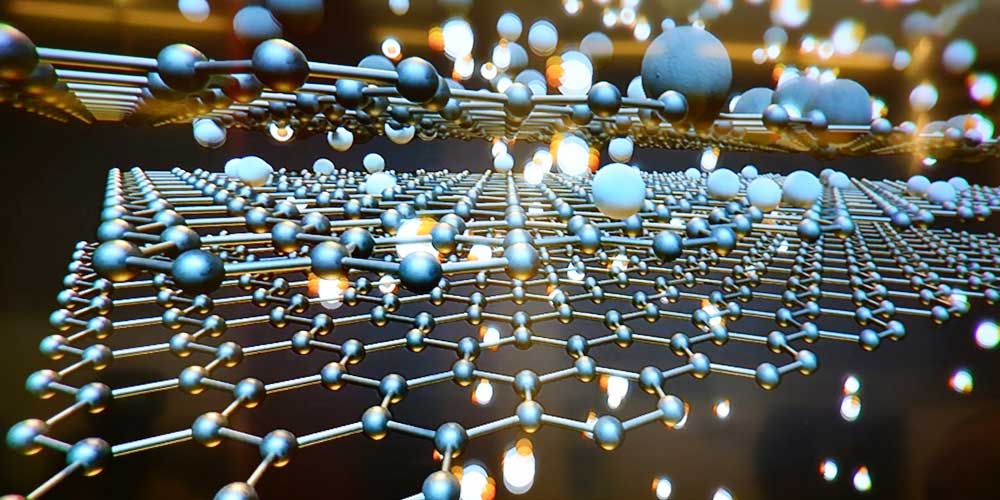

Aplicação de grafeno após a classificação do fluxo de ar em muitos campos

O grafeno é um produto quente hoje em dia. O grafeno é um material revolucionário e sua aplicação continua a se expandir com o aprofundamento das pesquisas relacionadas. As boas propriedades do grafeno também determinam que ele tenha um valor de mercado extraordinário.

1. As características do grafeno

O grafeno tem boa resistência, flexibilidade, condutividade elétrica, condutividade térmica e outras propriedades. É o material com a maior condutividade térmica até agora e tem uma condutividade térmica muito boa, por isso é amplamente utilizado na nova indústria de aquecimento.

Como o filme de aquecimento convencional, o grafeno precisa ser energizado para gerar calor. Quando os eletrodos em ambas as extremidades do filme de aquecimento de grafeno são energizados, as moléculas de carbono no filme de aquecimento geram fônons, íons e elétrons na resistência, e os grupos moleculares de carbono gerados interagem uns com os outros. A fricção e a colisão (também conhecidas como movimento browniano) geram energia térmica, e a energia térmica é irradiada uniformemente de maneira plana, controlando os raios infravermelhos distantes.

Depois que o grafeno é energizado, a taxa de conversão total da energia eletrotérmica efetiva é superior a 99% e a supercondutividade especial é adicionada para garantir a estabilidade do desempenho de aquecimento. No entanto, é diferente do filme de aquecimento de fio de metal convencional porque o aquecimento é estável e seguro, e os raios infravermelhos emitidos são chamados de "luz da vida".

2. Quais aspectos do grafeno são usados após serem classificados pelo classificador de fluxo de ar

- Transistor de grafeno flexível

O transistor de grafeno é um nanodispositivo de elétron único. Este tipo de transistor tem recebido grande atenção do mercado desde sua pesquisa e desenvolvimento. Atualmente, alguns transistores de grafeno flexíveis têm sido aplicados. A principal vantagem dos transistores de grafeno é que eles são fáceis de operar em temperatura ambiente, embora tenham as características de baixa tensão e alta sensibilidade. Essas características tornam os transistores de grafeno superiores aos transistores de silício e, ao mesmo tempo, promovem o desenvolvimento da tecnologia de microchip. Além disso, devido às características inerentes do grafeno, esse transistor tem flexibilidade e capacidade de dobramento extremamente altas.

- Sensor de grafeno

Um sensor é um dispositivo que detecta mudanças no ambiente circundante (como calor, movimento, luz, pressão, umidade, etc.) e fornece feedback por meio de sinais de saída (geralmente sinais luminosos, mecânicos ou elétricos). Como o grafeno tem uma grande proporção de superfície para volume, propriedades ópticas exclusivas, excelente condutividade elétrica, alta mobilidade e densidade de portadores e alta condutividade térmica, o grafeno pode ser usado como um sensor em diferentes campos, incluindo biossensores, tecnologia de diagnóstico, efeito de campo transistores, sensores de DNA e sensores de gás.

- Grafeno para baterias de lítio

Com a ampla aplicação de baterias de lítio, os tipos de baterias de lítio são constantemente enriquecidos. As baterias de íon-lítio são consideradas um dos mais promissores sistemas de armazenamento de energia eletroquímica, com forte potencial de aplicação nas áreas civil, defesa nacional e aeroespacial. No entanto, neste estágio, as baterias de lítio ainda têm certas limitações. O grafeno pode ser integrado aos eletrodos positivo e negativo de diferentes estruturas de bateria para melhorar o desempenho da bateria e aumentar a taxa do ciclo de carga-descarga.

- Condutor transparente de grafeno

Os condutores transparentes são a parte central dos dispositivos que requerem alta resistência de superfície e alta transparência, como telas sensíveis ao toque, diodos emissores de luz e células solares. Quando usado como um eletrodo, o dispositivo deve atender às condições de entrada / saída de luz. Os condutores transparentes tradicionais são compostos de óxidos semicondutores altamente dopados, e materiais compostos compostos de grafeno, silício, metal e nanotubos de carbono podem ser usados como filmes condutores transparentes. Entre eles, a transparência do filme de grafeno-silício chega a 94% e a condutividade é de 0,45S / cm. Este tipo de material composto tem excelente desempenho geral como condutor transparente.

- Material composto de estrutura de grafeno

O grafeno e diferentes materiais formam materiais compostos, que são usados em várias aplicações, como na aviação. Estudos têm mostrado que adicionar grafeno ao material pode melhorar muito o desempenho do material. Para a indústria de aviação, um material composto leve pode economizar custos de combustível. Os materiais compósitos à base de grafeno têm grande potencial e podem ser usados como uma escolha importante para o desenvolvimento de novos materiais.

- Carreador de catalisador de grafeno

O grafeno e seus derivados têm ricas propriedades de superfície, morfologia em folha, alta área de superfície e alta mobilidade de elétrons. Estudos provaram que é um material catalítico muito eficaz. O grafeno é uma substância quimicamente inerte. Adicionar grupos funcionais pode alterar as características do grafeno e é adequado como transportador catalítico.

Depois de ser classificado pelo classificador de ar, um pó preciso e eficiente pode ser obtido e o tamanho da partícula é concentrado, de modo que o pó de grafeno de alta precisão possa ser amplamente utilizado em muitos campos.

Qual o impacto do grande teor de água da matéria-prima no processo de pulverização do moinho a jato

Os moinhos a jato são favorecidos por muitas indústrias. Os moinhos a jato podem pulverizar matérias-primas em pó, o que pode aumentar seu valor agregado em grande medida. O moinho de jato não é adequado para todos os materiais. Quando o equipamento esmaga os materiais, a natureza da alimentação é muito restrita. Uma das propriedades de alimentação é o teor de umidade. O teor de umidade mudará sob a influência do clima. Um é muito grande e o outro é muito pequeno. Essas duas condições têm efeitos diferentes na produção. A seguinte análise é realizada para essas duas situações:

1. Baixo teor de umidade

O moinho de jato é relativamente fácil de triturar materiais com baixo teor de água. Devido ao baixo teor de umidade, o bloqueio do material não é fácil de ocorrer durante a produção e o processo de produção é relativamente suave. Portanto, a eficiência do moinho de jato é relativamente alta neste caso, e também é o melhor estado do moinho de jato.

2. Grande teor de umidade

Quando o teor de umidade é grande, o moinho de jato está sujeito a emperrar e bloquear durante o processo de britagem, o que torna o processo de britagem anormal. O pó pulverizado é fácil de colar em torno do rolo de moagem, anel de moagem e revestimento. Neste momento, isso irá reduzir o desempenho das peças e reduzir a eficiência da produção, e esta situação também causará o fenômeno do aumento do desgaste. Além disso, quando o teor de umidade é grande, se o volume de ar do soprador no moinho for pequeno, o material animal não pode ser soprado para fazê-lo flutuar; se o volume de ar do soprador aumentar, os materiais não retificados podem flutuar juntos e esses pós não qualificados grudarão. Na máquina de análise, quando o ar circulante flui para o duto de ar, o material bloqueia o duto de ar, a cavidade de moagem não consegue uma boa ventilação e dissipação de calor e a temperatura interna aumenta, o que reduz a eficiência de funcionamento do motor, o que é muito desfavorável para a produção da fábrica.

A partir da situação acima, pode-se concluir que um pequeno teor de umidade é benéfico para a produção do moinho, enquanto um grande teor de umidade causará uma diminuição na eficiência do moinho a jato e um aumento no desgaste. Portanto, na produção real, é necessário adicionar O teor de água dos materiais na fábrica deve ser estritamente controlado.

A tecnologia de processamento profundo do caulim

O caulim é um mineral argiloso com caulinita como componente principal, comumente conhecido como "caulino", incluindo: caulinita, perlita, dickita e aloisita. A fórmula química cristalina da caulinita é AI4[Si4O10](OH)8, que é um mineral de silicato em camadas do tipo 1: 1. Consiste em uma camada tetraédrica de silício-oxigênio e uma camada octaédrica de alumínio-oxigênio. As camadas são compostas por ligações de hidrogênio-oxigênio. conectar.

De acordo com sua textura e plasticidade, pode ser dividido em caulim duro, caulim mole e caulim arenoso. De acordo com sua gênese, pode ser dividido em caulim da série carvão e caulim da série não carvão.

Os minerais de ganga do caulim incluem feldspato, quartzo, minerais de óxido de titânio, minerais de ferro e mica. Os principais componentes químicos são dióxido de silício, óxido de alumínio, óxido de ferro, óxido de cálcio e óxido de magnésio, misturas orgânicas e perda por ignição. , Óxidos de metal alcalino, anidrido fluido.

A cor de queima do caulim é branca ou quase branca e a brancura máxima é superior a 95%; a dureza do caulim mole é 1 ~ 2, e a dureza do caulim duro pode chegar a 3 ~ 4; tem boas propriedades de moldagem, secagem e sinterização; fácil de dispersar em água, suspenso, em uma suspensão estável; tem excelentes propriedades de isolamento elétrico, a resistividade é maior que 1010Ω · cm-1 a 200 ° C. Possui boa resistência à solubilidade ácida, a capacidade de troca catiônica (CMC) é geralmente de 0,03-0,05mmol / ge tem boa resistência ao fogo, com uma refratariedade de 1750-1790 ° C.

O caulim tem boas propriedades, como plasticidade, dispersibilidade, resistência ao fogo, coesão e estabilidade, e tem sido amplamente utilizado em muitos campos, como agricultura, materiais refratários, fabricação de papel, cerâmica e borracha.

Com o surgimento e desenvolvimento da tecnologia de modificação e nanotecnologia, o caulim modificado e o nanocaulim têm apresentado desempenho cada vez mais excelente, o que expande e amplia sobremaneira o campo de aplicação do caulim. Cerca de 45% do caulim global é usado na fabricação de papel, cerca de 16% é usado em materiais refratários, cerca de 15% é usado em cerâmica e os campos de preparação de fibra de vidro e cimento respondem cada um por cerca de 6%.

A tecnologia de processamento profundo do caulim

O caulim produto após o beneficiamento e purificação atinge a melhor qualidade no estado natural, mas ainda não atende aos requisitos de algumas aplicações, sendo necessário um processamento posterior do caulim. O processamento profundo do caulim inclui: calcinação, moagem superfina, modificação de superfície.

- Esmagamento superfino

No processo de pulverização ultrafina do caulim, a camada do produto se quebra para produzir partículas em flocos. Portanto, a pulverização ultrafina do caulim também é chamada de peeling. As máquinas de decapagem usadas na indústria são principalmente homogeneizadores de alta pressão, moinhos de mistura, etc.

![]()

O homogeneizador de alta pressão usa a força de cisalhamento gerada pelo atrito mútuo gerado quando a pasta é pulverizada sob alta pressão e o efeito de esmagamento gerado pela queda repentina de pressão após a pulverização, que destrói a estrutura de cristal de caulinita e causa a ligação de hidrogênio entre o camadas de cristal. Fratura, fazendo com que as camadas de caulim se rompam e se desprendam uma por uma.

Na pulverização ultrafina do caulim com um moinho de agitação, são utilizadas bolas de cerâmica, bolas de vidro, pedra de ferro e corindo como meio de pulverização para evitar poluição secundária e garantir a brancura do produto. Uma vez que a taxa de enchimento do meio de britagem afetará a capacidade de produção do moinho, existem muitos meios e o efeito de peeling é bom, mas a capacidade de processamento é baixa, então a taxa de enchimento ideal deve ser determinada por meio de experimentos baseados no desempenho do equipamento .

- Processamento de calcinação

A calcinação do caulim pode eliminar a água estrutural nos minerais da caulinita e, ao mesmo tempo, pode remover fontes de poluição orgânica e algumas substâncias voláteis. Atualmente é um dos métodos mais eficazes de processamento de caulim. Pode não apenas melhorar a pureza e a brancura do caulim, mas também alterar as propriedades do caulim, de modo que o caulim tenha propriedades que não tinha antes da calcinação, tais como: baixa densidade, grande área de superfície específica, boas propriedades de cobertura e boas resistência ao desgaste. O processo de queima de cetim e equipamentos de caulim incluem principalmente calcinação em forno de chama invertida, calcinação em forno rotativo, calcinação por fluxo de ar de vórtice e calcinação em forno de túnel.

Quando o caulim é usado como cerâmica, um forno de chama invertida é geralmente usado para calcinação. Antes de o caulim entrar no forno, o teor de umidade do caulim é controlado em cerca de 15%, para que o caulim não cimente durante o processo de calcinação e economize combustível.

Atualmente, a maioria dos fornos rotativos usados são fornos rotativos horizontais. O forno rotativo usa carvão de baixa temperatura como combustível. A rotação do forno rotativo faz com que o caulim gire continuamente, e a direção do movimento é oposta à direção do fluxo de ar de alta temperatura, de modo que o caulim e o gás de combustão de alta temperatura são totalmente combinados. Troca de calor, produção contínua é possível.

A calcinação de ar por vórtice usa um vórtice cônico para processar o pó de caulim selecionado. Durante o processo de calcinação, um fluxo de ar quente giratório para cima é formado por um vórtice e materiais extremamente finos são dispersos em uma câmara de reação interna em cone para calcinação por meio de um pulverizador. Nesse momento, o caulim calcinado amorfo obtido pode ser ainda aquecido, o que ocasionará novo aquecimento. O estado cristalino e físico do material é superior ao caulim calcinado do primeiro estágio, e possui melhores características.

Os produtos calcinados no forno túnel tornaram-se clínquer refratário sinterizado. Nesse processo, o caulim é transformado em um formato específico e enviado ao forno túnel para calcinação. O material sinterizado é triturado, classificado e transformado em um tamanho de partícula padrão. Entre no moinho de bolas para moer até a malha -120 e a malha -200 ou envie para a peneira para separar a malha 80-120.

Fonte do artigo: China Powder Network

Como evitar a falha da retificadora ultrafina?

Equipamentos de moagem, como pulverizadores ultrafinos, inevitavelmente terão várias falhas em uso e, durante o processo de construção, uma vez que o pulverizador ultrafino seja acidentalmente danificado durante a operação de moagem, todo o processo será causado. O processo atrasa a produção. Como podemos evitar o fracasso do moinho superfino?

1. Reduza o desgaste das peças resistentes ao desgaste do pulverizador ultrafino e a alimentação não deve ser muito grande durante o período de amaciamento do pulverizador ultrafino, de modo a não afetar o estado normal das peças. A solução é realizar uma alimentação razoável em estrita conformidade com os padrões de uso.

2. Após a instalação do moinho ultrafino, haverá uma máquina vazia para comissionamento, e você pode verificar se as várias peças estão instaladas no lugar. Se houver um desvio da forma geométrica e do tamanho correspondente entre as peças, ele será afetado por cargas alternadas, como impacto e vibração, bem como calor, deformação e outros fatores durante o uso, que afetarão a eficiência de produção do laminador ultrafino . Portanto, verifique os parafusos do moinho ultrafino em um tempo fixo para evitar afrouxamento.

3. O operador da linha de produção de pulverização industrial deve ter uma compreensão clara da operação e do princípio do equipamento, e ter uma compreensão do desempenho, estrutura e peças do moinho ultrafino, e solucionar problemas a tempo de reduzir o tempo de inatividade. Além disso, a lubrificação do pulverizador ultrafino também possui certos requisitos operacionais. Para coincidir com a operação da folga de montagem, o lubrificante deve formar uma película de óleo uniforme na superfície de fricção para evitar desgaste.

Três pontos devem ser mantidos em mente durante o uso do moinho superfino: reduzir o desgaste, evitar folgas e operar com habilidade. Prestar atenção a esses três pontos evitará muitas falhas desnecessárias.

Como reduzir o consumo de energia do moinho de jatos

A vantagem do moinho a jato é que o material após a moagem não produz poluição. Após a trituração, a velocidade do fluxo de ar comprimido de alta velocidade diminui e o volume aumenta. Pertence ao processo de absorção de calor e tem efeito de resfriamento do material. É especialmente adequado para moagem ultrafina. Moinho a jato é usar o fluxo de ar de alta velocidade para acelerar a velocidade de produção de partículas, colidir uns com os outros ou colidir com o alvo para esmagar o material para obter o efeito de moagem.

De um modo geral, existem três maneiras principais de acelerar a moagem de partículas sólidas por fluxo de ar de alta velocidade:

(1) Bocal de aceleração de partículas do fluxo de ar: depois que o fluxo de ar e as partículas são totalmente misturados, as partículas podem obter uma alta velocidade (quase a mesma que a velocidade do fluxo de ar), mas o material se desgasta seriamente na parede interna do bocal e raramente é usado em aplicações práticas.

(2) O injetor acelera as partículas: o fluxo de ar de alta velocidade (supersônico) e as partículas são misturadas e aceleradas no tubo de mistura, e as partículas obtêm uma velocidade maior, mas o material desgasta seriamente o tubo de mistura.

(3) O fluxo de ar livre acelera as partículas: As partículas entram na corrente de ar de alta velocidade na forma de queda livre. Neste momento, apenas o fluxo de ar de alta velocidade passa pelo bico e o desgaste é pequeno. No entanto, como a velocidade de queda (lateral) das partículas é muito baixa, é difícil entrar no centro da corrente de ar (fluxo de ar de alta velocidade) para obter um fluxo de ar de alta velocidade.

Desta perspectiva, a eficiência do moinho de jato depende principalmente da velocidade de colisão relativa e do ângulo de colisão das partículas no leito fluidizado. Portanto, apenas alterando a geometria e o projeto estrutural do bico e da cavidade de moagem é que a eficiência do moinho a jato pode ser melhorada. Para reduzir o consumo de energia dos moinhos de jato e melhorar a eficiência da produção, podemos começar melhorando a estrutura do bico, determinando o espaçamento do bico, melhorando a forma da cavidade de moagem e determinando o nível de material da cavidade de moagem.

Vários bicos auxiliares uniformemente distribuídos são dispostos em torno do bocal principal para acelerar as partículas de material ao redor do bocal principal para entrar na área central do fluxo principal para obter uma velocidade de colisão maior. Um bocal de alimentação é disposto no centro do bocal principal e as partículas fluidizadas no leito fluidizado são sugadas diretamente para o centro do bocal principal para obter uma alta velocidade de colisão.

Qual é a importância do moinho a jato na moagem ultrafina farmacêutica

Na indústria farmacêutica, existem muitas matérias-primas com diferentes tamanhos de partículas. Quando essas matérias-primas são processadas na próxima etapa, os diferentes tamanhos de partícula e densidade desigual do pó resultam em baixa fluidez e fácil estratificação. A moagem ultrafina é o processo operacional de transformação de um grande material sólido em um grau apropriado de pó fino. Sob a ação combinada de várias forças, o material sólido gera tensões. Sob essa tensão, o material sofre deformação elástica. Quando a tensão ultrapassa um determinado limite, o material sofre deformação plástica. A trituração dentro da faixa de deformação elástica é chamada de trituração elástica e a trituração após a deformação plástica é chamada de trituração primária. Geralmente, as drogas de cristal polar são facilmente esmagadas, e a maioria delas é esmagada elasticamente. Pelo contrário, as drogas de cristal não polar são geralmente trituráveis, o que é difícil de moer.

O moinho a jato pode reduzir bastante o tamanho das partículas de materiais sólidos e aumentar a área de superfície, o que é de grande importância para a engenharia farmacêutica:

(1) É útil aumentar a superfície de contato do meio de dispersão sólido e líquido, acelerar a taxa de dissolução do medicamento e melhorar a taxa de utilização do medicamento;

(2) Depois que os materiais brutos e auxiliares são micronizados, as partículas grandes são quebradas em pó fino, o que facilita a mistura uniforme de vários materiais sólidos diferentes, melhora a uniformidade da dispersão do fármaco principal nas partículas e melhora a dispersão do corante ou outros materiais auxiliares;

(3) A melhoria da fluidez do medicamento é útil para melhorar a qualidade das preparações e também é conveniente para ser processado em várias formas de dosagem, o que é conveniente para dispensar e tomar. O processo de retificação é um processo físico, e os objetos exibem dureza e desempenho diferentes devido à coesão diferente. Durante a moagem, a coesão entre as moléculas deve ser parcialmente destruída por forças externas para aumentar a área de superfície do fármaco, ou seja, o processo de conversão de energia mecânica em energia de superfície. A força externa usada no processo de moagem deve ser determinada de acordo com a dureza e o desempenho do medicamento.

O moinho a jato é um equipamento de moagem ultrafino maduro, que é diferente de outros equipamentos de moagem ultrafino. O princípio de moagem é usar um fluxo de ar de alta velocidade para fazer com que as partículas de material animal se movam, de modo que os materiais colidam, colidam e se esfregem uns contra os outros. Sob a ação de cisalhamento do fluxo de ar, o material é moído em partículas finas. Os moinhos a jato são amplamente utilizados na moagem ultrafina de medicamentos em pó. O processo de retificação é contínuo, com grande capacidade e alto grau de automação; e os produtos processados têm distribuição estreita de tamanho de partícula, alta pureza e partículas com boa atividade e dispersibilidade.

Aplicação de Jet Mill na Produção de Dióxido de Titânio

O dióxido de titânio usado como pigmento tem excelentes propriedades ópticas e propriedades químicas estáveis. O dióxido de titânio tem requisitos muito altos de tamanho de partícula, distribuição de tamanho de partícula e pureza. Geralmente, o tamanho da partícula de dióxido de titânio é baseado na faixa de comprimento de onda da luz visível, que está entre 0,15m e 0,35m. E como um pigmento básico branco, é muito sensível ao aumento de impurezas, especialmente impurezas de ferro, e o aumento da trituração deve ser inferior a 5 ppm. Além disso, é necessário que o dióxido de titânio tenha boa dispersibilidade em diferentes sistemas de revestimento. Portanto, o equipamento de britagem mecânica geral é difícil de atender aos requisitos, então a moagem final (moagem do produto acabado) de dióxido de titânio é atualmente selecionada por moinhos de jato em casa e no exterior.

De acordo com os requisitos de moagem do dióxido de titânio: distribuição estreita do tamanho de partícula, menor aumento nas inclusões, boa dispersibilidade, etc., e características do material do dióxido de titânio: alta viscosidade, baixa fluidez, tamanho de partícula fina e fácil de aderir à parede, etc. Atualmente, os fabricantes nacionais e estrangeiros de dióxido de titânio optam pela autodistribuição. e vapor superaquecido é usado como meio de trabalho de moagem. Como o vapor é facilmente disponível e barato, a pressão do meio de trabalho com vapor é muito maior do que a do ar comprimido e também é fácil de aumentar, de modo que a energia do fluxo do vapor é maior do que a do ar comprimido. Ao mesmo tempo, a limpeza do vapor superaquecido é maior do que a do ar comprimido, a viscosidade é baixa e não há eletricidade estática e, durante a trituração, pode eliminar a eletricidade estática gerada pela colisão e fricção do material, e reduzir a coesão secundária do material em pó. Além disso, a moagem em condições de alta temperatura pode melhorar a dispersibilidade da aplicação do dióxido de titânio e aumentar a fluidez do dióxido de titânio. O uso de vapor superaquecido tem baixo consumo de energia, que é de apenas 30% a 65% do ar comprimido. Além disso, usando um moinho de jato plano, aditivos orgânicos podem ser adicionados para modificar organicamente a superfície do dióxido de titânio durante a pulverização, de modo a aumentar a dispersibilidade do dióxido de titânio em diferentes sistemas de aplicação.

Com o rápido desenvolvimento da indústria de dióxido de titânio, os requisitos para equipamentos estão ficando cada vez maiores. Sob a premissa de atender às condições do processo e aos requisitos de qualidade, a larga escala e a sistematização dos equipamentos são particularmente importantes. A moagem do fluxo de ar também é continuamente aprimorada com o desenvolvimento de dióxido de titânio. A capacidade de produção da máquina de gás em pó também aumentou de 1,2 t / h para 1,5 t / h no início para os atuais 2,5 t / h para 3,5 t / h. A capacidade de produção do sistema de gás em pó também aumentou de uma única linha de 10.000 t / a para a linha única atual 2 Dez mil t / a, o método de coleta também foi alterado da coleta úmida relativamente atrasada para a coleta a seco avançada , o que melhora muito o rendimento único e reduz o desperdício. Com a economia de energia e a redução de emissões, quanto maiores os requisitos para redução de custos, mais razoável será a configuração do sistema gás-pó e a plena utilização do calor residual do gás de exaustão. No passado, o método de coleta de gás e pó era principalmente a coleta úmida, ou seja, os materiais da máquina de gás e pó primeiro entram no ciclone para a separação vapor-sólido e os materiais separados são descarregados pelo descarregador estrela na parte inferior do o ciclone para resfriamento e embalagem. O material separado entra na torre de pulverização com o fluxo de ar para resfriamento e coleta de pulverização. O material coletado pela torre de pulverização está na forma de lama, que deve ser assentada, filtrada e secada antes de retornar à máquina de gás em pó. O rendimento único desse processo é muito baixo, de até 90%, o consumo de energia é grande, o calor de exaustão não pode ser aproveitado e foi basicamente eliminado. O método atual de coleta de gás e pó é principalmente a coleta a seco, ou seja, o material da máquina de gás e pó entra primeiro no filtro de mangas de alta temperatura para a separação vapor-sólido. O atual material de filtro resistente a altas temperaturas com superfície revestida tem uma taxa de separação de mais de 99,5%. Os materiais descarregados são descarregados através do descarregador estrela na parte inferior do filtro de mangas de alta temperatura para resfriamento e embalagem. O gás residual de alta temperatura separado é descarregado da câmara de ar limpo na parte superior do filtro de mangas de alta temperatura e entra no dispositivo de recuperação de calor residual de gás residual para utilização do calor residual.

Fatores que afetam o equipamento de moagem a jato

(1) Moinho a jato: Como o equipamento mais importante para moinho a jato, a qualidade da máquina de pó de ar determina diretamente a qualidade do produto. A máquina de gás em pó deve ter um design razoável, excelente produção, energia cinética de alto impacto, bom efeito de classificação, resistência ao desgaste e resistência a altas temperaturas. Portanto, é muito importante escolher uma máquina de gás em pó.

(2) Qualidade do vapor: O fluido de trabalho de moagem da moagem a jato é o vapor superaquecido. Se a qualidade do vapor não atender aos requisitos de britagem, isso afetará seriamente a qualidade do gás e do pó. Geralmente, os requisitos do motor a gás a pó para vapor são: a pressão é de 1,6 a 2,0 MPa e a temperatura está entre 290 ° C e 310 ° C. Se a temperatura e a pressão forem mais baixas do que os requisitos, isso causará energia cinética de baixo impacto, força de retificação diminuída, calor insuficiente no sistema e materiais facilmente úmidos, o que afetará o efeito de moagem, bloqueará o sistema e o tornará incapaz de operar normalmente; se a temperatura e a pressão forem muito altas, o equipamento no sistema causará danos.

(3) Controle do processo: A moagem do fluxo de ar requer operação estável e contínua. A flutuação do vapor e a flutuação do volume de alimentação devem ser controladas dentro de uma certa faixa e devem ser ajustadas lentamente durante o ajuste, e é estritamente proibido aumentar ou diminuir. Além disso, uma vez que o sistema de gás-pó esteja normal, ele deve manter operação contínua e evitar partidas e desligamentos frequentes. Além disso, os procedimentos operacionais devem ser rigorosamente seguidos ao iniciar e parar.

(4) Monitoramento do sistema: A fim de garantir a operação normal do sistema, o equipamento de monitoramento necessário deve ser instalado em uma posição razoável do sistema para fazer ajustes oportunos de acordo com as mudanças na situação.

Fonte do artigo: China Powder Network

Características e aplicações de materiais cerâmicos avançados - fibra de carboneto de silício

Cerâmicas avançadas têm excelentes propriedades, como resistência a altas temperaturas, alta resistência e rigidez, peso relativamente leve e resistência à corrosão, mas também possuem um calcanhar de Aquiles inerente: fragilidade. O uso de fibra cerâmica contínua de alto módulo e alta resistência e compósito de matriz é um método eficaz para melhorar a tenacidade e a confiabilidade da cerâmica.

Atualmente, o equipamento do moinho a jato tem sido usado na preparação de muitos materiais cerâmicos avançados. No entanto, compósitos de matriz de cerâmica reforçada com fibra referem-se principalmente a compósitos feitos de fibra de carbono, fibra de grafite, fibra de carboneto de silício, fibra de nitreto de silício, fibra de zircônia, etc. para melhorar o óxido de magnésio, óxido de silício, nitreto de silício, óxido de alumínio, zircônia, etc. O material tem as características de resistência à compressão em alta temperatura, alto módulo de elasticidade, forte resistência à oxidação e boa resistência ao impacto.

A fibra de carboneto de silício é um tipo de fibra cerâmica com alta resistência à tração, resistência à fluência, resistência a altas temperaturas, resistência à oxidação e boa compatibilidade com a matriz cerâmica. É usado em campos de alta tecnologia, como aeroespacial, aviação, armas, construção naval e indústria nuclear. Ele tem amplas perspectivas de aplicação.

O método de sinterização de pó ultrafino é baseado principalmente em pó de carboneto de silício como matéria-prima, adicionando uma certa quantidade de aglutinante e auxiliares de sinterização (B, Al2O3, etc.), por meio de mistura física, fiação a seco ou fiação por fusão para fazer fibras. a seda é submetida a um tratamento térmico de alta temperatura para obter fibras de carboneto de silício. A fibra de carboneto de silício preparada por este método tem melhor resistência a altas temperaturas e resistência à fluência, mas o diâmetro da fibra é maior e a resistência é menor, o que não é propício para aplicação industrial.

A fibra de carboneto de silício tem as vantagens de boa resistência à fluência, resistência à oxidação, resistência à corrosão química e compatibilidade com a matriz cerâmica. Ele pode ser usado como um material estrutural de alta temperatura de compósitos de matriz de cerâmica reforçada com fibra e pode ser amplamente usado na indústria aeroespacial e em outros campos.

Além disso, o material compósito com matriz de metal reforçado com fibra de carboneto de silício tem melhor desempenho em termos de resistência específica, rigidez específica, coeficiente de expansão térmica, condutividade térmica e resistência ao desgaste. É usado na indústria aeroespacial, armas e equipamentos militares, equipamentos esportivos, automóveis, etc. A indústria civil tem uma ampla gama de possibilidades de aplicação.

Fonte do artigo: China Powder Network

Aplicação de Dolomita em Pó

Dolomita é um mineral carbonato, incluindo dolomita de ferro e dolomita de manganês. Sua estrutura cristalina é como calcita, freqüentemente na forma de romboedros; bolhas aparecerão lentamente quando expostas a ácido clorídrico diluído frio; algumas dolomitas emitem luz laranja-avermelhada sob irradiação de raios catódicos. Dolomita é o principal componente mineral da dolomita e do calcário dolomítico.

Dolomita pode ser usada em materiais de construção, cerâmica, vidro e materiais refratários, indústria química, agricultura, proteção ambiental, economia de energia e outros campos. É usado principalmente como um fundente para refratários alcalinos e fabricação de ferro de alto-forno; produção de fertilizante de fosfato de cálcio e magnésio e preparação de sulfato de magnésio; e ingredientes para a produção de vidros e cerâmicas. Também é usado como fundente no esmalte. Alguns fornos antigos no norte, como o Forno Ding, costumam adicionar dolomita ao esmalte, e a dolomita também é adicionada a alguns esmaltes em Jingdezhen, que requer um moinho de dolomita. Apoio, suporte.

O pó de dolomita é branco puro, insolúvel em água, com uma densidade relativa de 2,5, propriedades químicas estáveis e uma sensação de deslizamento. Como enchimento de plástico, o pó de dolomita pode melhorar a dureza, resistência ao fogo, resistência a ácidos e álcalis, isolamento elétrico e estabilidade dimensional do produto. É amplamente utilizado em plásticos, borracha, cabos, tintas, revestimentos, cerâmica, EVA e outras indústrias.

1. Usado em borracha, pode aumentar o volume da borracha, melhorar a processabilidade da borracha, desempenhar um papel de semi-reforço ou reforço e pode ajustar a dureza da borracha.

2. Em plásticos, pode aumentar o volume do plástico, reduzir o custo do produto, melhorar a estabilidade dimensional do plástico e a dureza e rigidez do plástico, melhorar a resistência ao calor do plástico e melhorar o astigmatismo de o plástico.

3. Usado para argamassa de isolamento de parede externa, pó de massa, argamassa autonivelante de gramado de fábrica de bolas, piso de epóxi, tinta látex de parede externa, tinta de pedra real, tubo de areia FRP, plástico, borracha, tinta, revestimento, etc.

Percebe-se que o mercado de aplicação da dolomita possui amplas perspectivas.

O processamento de pó de dolomita é geralmente dividido em processamento de pó grosso de dolomita (0-3 mm), processamento de pó fino (malha 20-400) e processamento de pó ultrafino dolomita (malha 400-1250 malha) e processamento de micro pó (malha 1250) - Malha 3250) quatro tipos, selecione o equipamento apropriado de acordo com diferentes técnicas de processamento.