Materiais de liga de magnésio na economia de baixa altitude

Como material leve, a liga de magnésio tornou-se uma escolha ideal para aeronaves económicas de baixa altitude devido à sua baixa densidade, alta resistência, absorção de choque e capacidade de blindagem de ondas eletromagnéticas. Comparada com os materiais tradicionais, a liga de magnésio é mais leve, pode prolongar significativamente o tempo de voo e melhorar a eficiência energética. Além disso, as capacidades de absorção de choque e de blindagem eletromagnética da liga de magnésio também podem melhorar a segurança operacional e a compatibilidade eletromagnética das aeronaves em ambientes complexos.

Aeronave elétrica de descolagem e aterragem vertical (eVTOL)

Estrutura do fusível: A densidade da liga de magnésio é apenas 2/3 da da liga de alumínio e 1/4 da do aço. A sua utilização na estrutura da fuselagem pode reduzir significativamente o peso da aeronave, melhorar a capacidade de carga e o alcance. Por exemplo, o eVTOL de carga de 2 toneladas da Fengfei Aviation utiliza liga de magnésio para fabricar alguns componentes da estrutura da fuselagem, o que atinge efetivamente o peso leve ao mesmo tempo que garante a resistência estrutural.

Estrutura da asa: A liga de magnésio tem uma elevada resistência específica e pode manter a estabilidade estrutural da asa sob grandes cargas aerodinâmicas, ao mesmo tempo que reduz o peso da asa, o que ajuda a melhorar o desempenho de voo da aeronave.

Invólucro do motor: A liga de magnésio tem uma boa condutividade térmica e propriedades de blindagem eletromagnética, o que pode dissipar eficazmente o calor gerado pelo funcionamento do gerador, proteger o circuito interno do motor contra interferências eletromagnéticas, prolongar a vida útil do motor e melhorar a eficiência operacional do motor. Por exemplo, a carcaça do motor do carro voador elétrico inteligente Traveler X2 da Xiaopeng Huitian é feita de liga de magnésio.

Compartimento da bateria: A liga de magnésio pode ser utilizada para fabricar compartimentos de baterias. A sua baixa densidade ajuda a reduzir o peso total da aeronave, e o seu desempenho de blindagem eletromagnética pode evitar que a bateria sofra interferências eletromagnéticas externas, garantindo a segurança e o funcionamento estável da bateria.

Suporte do painel de instrumentos: O suporte do painel de instrumentos em liga de magnésio tem uma boa rigidez e estabilidade e pode suportar vários dispositivos e dispositivos de visualização do painel de instrumentos eVTOL. Ao mesmo tempo, as suas características leves também ajudam a reduzir o peso geral da aeronave.

UAV

Estrutura da fuselagem: A liga de magnésio tem uma baixa densidade, o que pode reduzir significativamente o peso do drone, aumentar a resistência e a capacidade de carga, e a alta resistência específica pode garantir que a fuselagem pode suportar várias tensões durante o voo. Por exemplo, o drone multirrotor "Hybrid Flyer" com estrutura de liga de magnésio é cerca de 30% mais leve do que a estrutura de material tradicional, e o tempo de resistência também é prolongado.

Asas e caudas: podem ser utilizadas para fabricar a estrutura de suporte interna ou a pele geral das asas e caudas, garantindo ao mesmo tempo a resistência estrutural e o desempenho aerodinâmico, reduzindo a resistência de voo e o consumo de energia dos drones e melhorando a eficiência e a flexibilidade do voo.

Suporte da placa de circuito de controlo: proporciona um suporte estável para a placa de circuito de controlo. As suas características leves ajudam a diminuir o centro de gravidade do drone e a melhorar a estabilidade do voo. Ao mesmo tempo, o desempenho da blindagem eletromagnética pode reduzir a interferência eletromagnética entre placas de circuito e garantir a transmissão precisa dos sinais de controlo.

Invólucro do sensor: utilizado para encapsular vários sensores, tais como câmaras, módulos GPS, etc., ao mesmo tempo que protege os sensores, reduz o peso da carga útil dos drones, permite aos drones transportar mais equipamento ou prolongar o tempo de voo, e a resistência à corrosão das ligas de magnésio pode adaptar-se aos requisitos de trabalho dos sensores em diferentes ambientes.

Hélices: as ligas de magnésio podem ser utilizadas para fabricar hélices. A baixa densidade e a alta resistência específica ajudam a melhorar a eficiência da rotação da hélice, a reduzir o consumo de energia, a reduzir o peso e, assim, a melhorar o desempenho global dos drones.

O peso leve, o baixo custo e a elevada reserva do magnésio tornam-no mais vantajoso do que os materiais tradicionais, e espera-se que resolva o dilema dos elevados custos das matérias-primas e da baixa eficiência operacional em construções económicas a baixas altitudes. Com o avanço contínuo da tecnologia de produção de liga de magnésio, a produção em grande escala irá reduzir ainda mais os custos, promovendo assim a sua aplicação em grande escala no campo de baixa altitude.

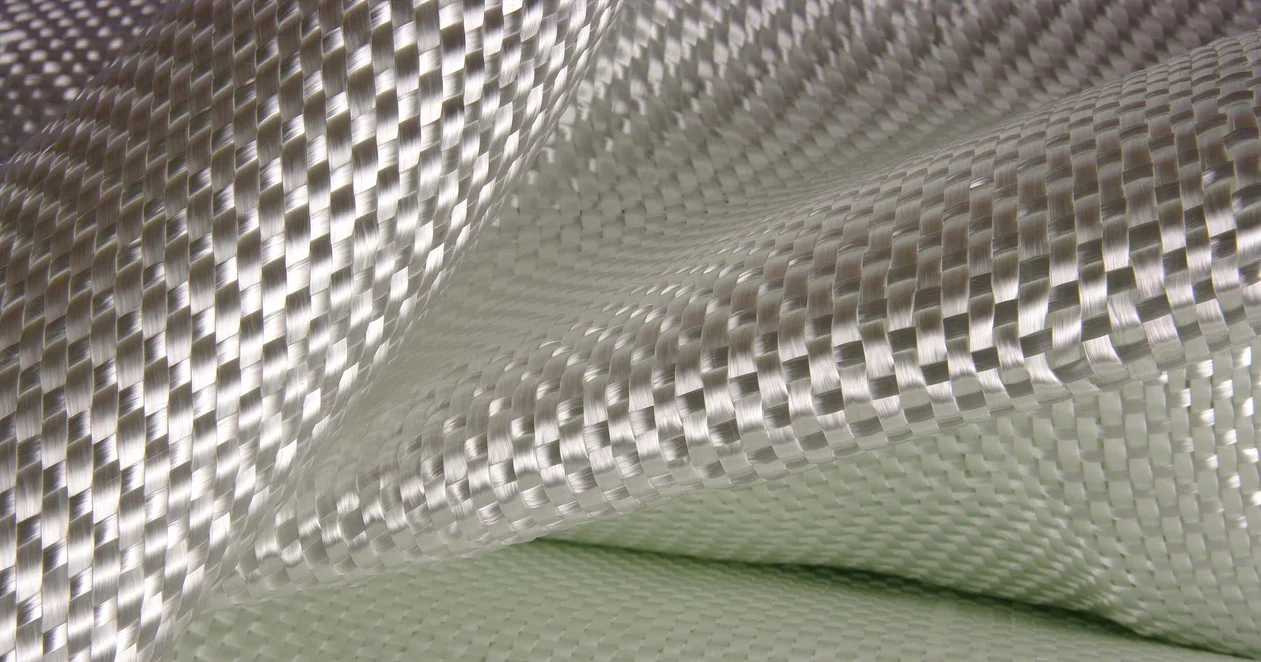

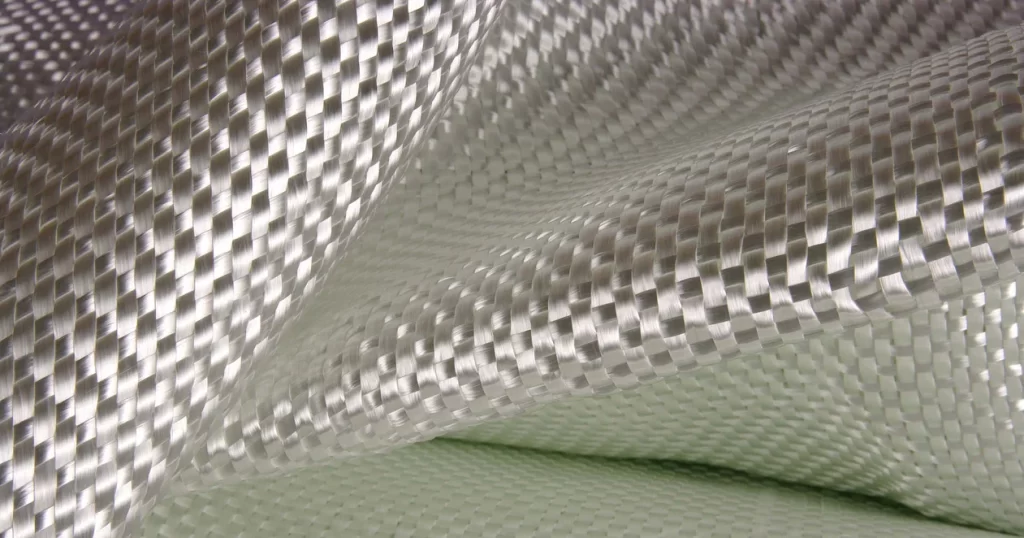

Propriedades do material compósito de fibra de vidro

A fibra de vidro é um material composto por muitas fibras de vidro extremamente finas. É feito forçando o vidro derretido através de uma peneira, que o transforma em fios e depois se combina para formar fibras de vidro.

Os compósitos de fibra de vidro são um material plástico reforçado que consiste em fibras de vidro incorporadas numa matriz de resina. Os compósitos de fibra de vidro apresentam uma excelente resistência específica, são leves, mas possuem propriedades mecânicas próximas das do metal; são à prova de ferrugem e podem suportar ambientes ácidos, alcalinos, humidade e névoa salina durante muito tempo, além de terem uma vida útil mais longa do que os materiais metálicos tradicionais; o desempenho pode ser otimizado ajustando a disposição da fibra e o tipo de resina, podendo ser processado em formas complexas; são não condutores e transparentes às ondas eletromagnéticas e são adequados para componentes funcionais especiais, como equipamentos elétricos e radomos; em comparação com os materiais compósitos de alta qualidade, como a fibra de carbono, a fibra de vidro é mais barata e é uma escolha económica de material de alto desempenho.

Materiais compostos de fibra de vidro utilizados em economia de baixa altitude

Amplamente utilizado no campo dos drones

Fuselagem e componentes estruturais: O plástico reforçado com fibra de vidro (GFRP) é amplamente utilizado em componentes estruturais importantes, como a fuselagem, as asas e a cauda dos drones, devido à sua leveza e elevada resistência.

Materiais das pás: No fabrico de hélices para drones, a fibra de vidro é utilizada em combinação com materiais como o nylon para aumentar a rigidez e a durabilidade.

Materiais importantes para aeronaves elétricas de descolagem e aterragem vertical (eVTOL)

Estrutura e asas fusíveis: as aeronaves eVTOL têm requisitos de leveza extremamente elevados, e os materiais compósitos reforçados com fibra de vidro são frequentemente utilizados em combinação com a fibra de carbono para otimizar a estrutura da fuselagem e reduzir os custos.

Componentes funcionais: A fibra de vidro também é utilizada em dispositivos aviónicos eVTOL (como amplificadores de potência de RF), e a sua elevada resistência à temperatura e propriedades de isolamento tornam-na uma escolha ideal.

Como material básico estratégico na economia de baixa altitude, a fibra de vidro tem amplas perspetivas de aplicação em drones, eVTOL e outros campos. Com o apoio político e o progresso tecnológico, a sua procura de mercado continuará a crescer e tornar-se-á uma força importante na promoção do desenvolvimento da economia de baixa altitude.

O ouro negligenciado: pó de polimento de terras raras

O pó de polimento à base de cério de terras raras é o pó de polimento de terras raras mais utilizado atualmente. Possui um excelente desempenho de polimento e pode melhorar o acabamento superficial de produtos ou peças. É conhecido como o "rei do pó de polimento". A indústria de processamento de vidro e a indústria eletrónica são os principais campos de aplicação do pó de polimento de terras raras. O desperdício de pó de polimento de terras raras que falha após o polimento é responsável por cerca de 70% da produção a cada ano. Os componentes residuais provêm principalmente de resíduos de pó de polimento de terras raras, resíduos líquidos, fragmentos de vidro de peças de polimento, película de moagem (polímero orgânico) de pano de polimento, óleo e outras impurezas, e a proporção de componentes de terras raras é de 50%. Como a eliminação do pó de polimento de terras raras com defeito tornou-se um grande problema para as empresas de aplicação posteriores.

Atualmente, os métodos normalmente utilizados para reciclar resíduos de pó de polimento de terras raras são a separação física e a separação química.

Método de separação física

(1) Método de flotação

Nos últimos anos, a tecnologia de flotação tem sido amplamente utilizada no tratamento de resíduos sólidos. Devido à diferença na hidrofilicidade dos componentes no pó de polimento de terras raras residuais, são selecionados diferentes agentes de flotação para melhorar a afinidade dos componentes em solução aquosa, deixando as partículas hidrofílicas na água, atingindo assim o objetivo de separação. No entanto, o tamanho das partículas do pó de polimento afeta a taxa de recuperação da flotação, e a pureza da recuperação não é suficiente.

Durante a flotação, são seleccionados diferentes colectores, e o efeito de remoção de impurezas varia muito. Yang Zhiren e outros. verificaram que quando o pH do ácido estirenofosfónico é 5, a taxa de recuperação do óxido de cério e do óxido de lantânio após a flotação atinge os 95%, enquanto a taxa de recuperação do fluoreto de cálcio e da fluoroapatita é de apenas 20% no máximo. As partículas com um diâmetro inferior a 5 mícrons precisam de ser ainda mais separadas para remover as impurezas devido ao mau efeito de flotação.

(2) Método de separação magnética

O pó de polimento de terras raras residuais possui magnetismo. Com base nisto, Mishima et al. concebeu um dispositivo com um campo magnético vertical para recuperar lama de polimento de terras raras. Quando o caudal da pasta de pó residual é de 20 mm/s, o tempo de circulação é de 30 min, a concentração da pasta é de 5% e o pH da pasta é de 3, a eficiência de separação do dióxido de cério e do floculante de ferro pode chegar aos 80%. Se a direção do campo magnético for alterada para um gradiente horizontal e, em seguida, for adicionada a solução de MnCl2, o dióxido de silício e o óxido de alumínio com propriedades magnéticas opostas podem ser separados do dióxido de cério.

(3) Outros métodos

Takahashi e outros. congelou a pasta de pó residual cujas partículas não eram fáceis de sedimentar a -10°C e depois descongelou-a num ambiente de 25°C. As impurezas e os óxidos de terras raras formaram uma camada que facilitou a agregação e a recuperação de substâncias úteis nos resíduos.

Método de separação química

O método químico adota principalmente o processo de recuperação após dissolução ácida e torrefação alcalina, e utiliza um agente redutor como reagente auxiliar para obter matérias-primas de pó de polimento de terras raras através da remoção de impurezas, extração e precipitação. Este método tem uma elevada taxa de recuperação de terras raras, mas o processo é longo e o custo é elevado. O excesso de ácido forte ou o álcali forte produzem uma grande quantidade de águas residuais. (1) Tratamento alcalino

O óxido de alumínio e o dióxido de silício são as principais impurezas nos resíduos de pó de polimento de terras raras. Utilize uma solução de NaOH 4 mol/L para reagir com os resíduos de pó de polimento de terras raras durante 1 hora a 60 °C para remover as impurezas de dióxido de silício e óxido de alumínio nos resíduos de pó de polimento de terras raras.

(2) Tratamento ácido

Ao recuperar elementos de terras raras de resíduos de pó de polimento, o ácido nítrico, o ácido sulfúrico e o ácido clorídrico são frequentemente utilizados para a lixiviação. O dióxido de cério, o principal componente dos resíduos de pó de polimento de terras raras, é ligeiramente solúvel em ácido sulfúrico.

(3) Lixiviação ácida assistida por agente redutor

Se o CeO2 for lixiviado diretamente com ácido, o efeito não será o ideal. Se for adicionado um agente redutor para reduzir o Ce4+ a Ce3+, a taxa de lixiviação das terras raras pode ser melhorada. A utilização do agente redutor H2O2 para auxiliar a lixiviação com ácido clorídrico de resíduos de pó de polimento de terras raras pode melhorar significativamente os resultados experimentais.

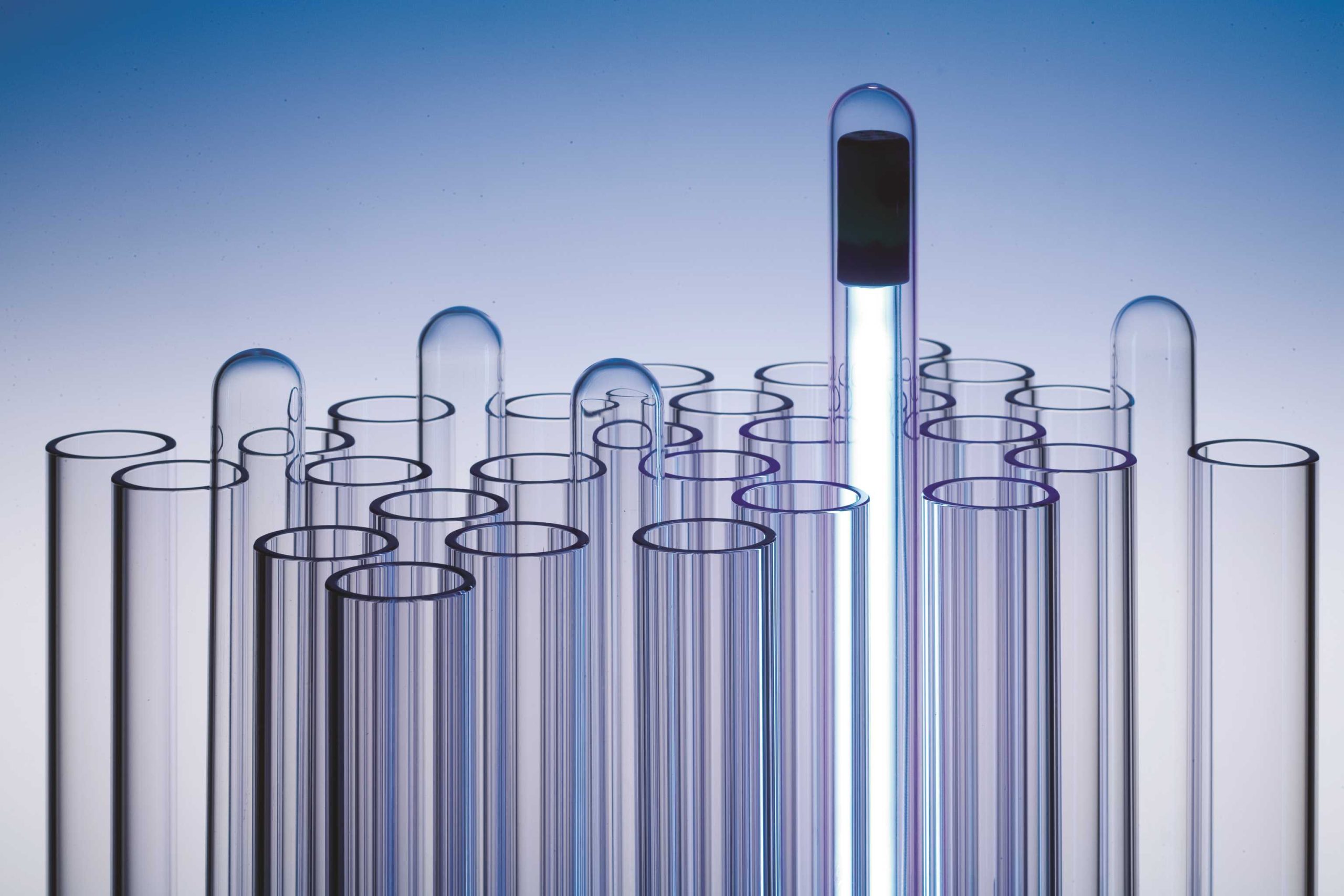

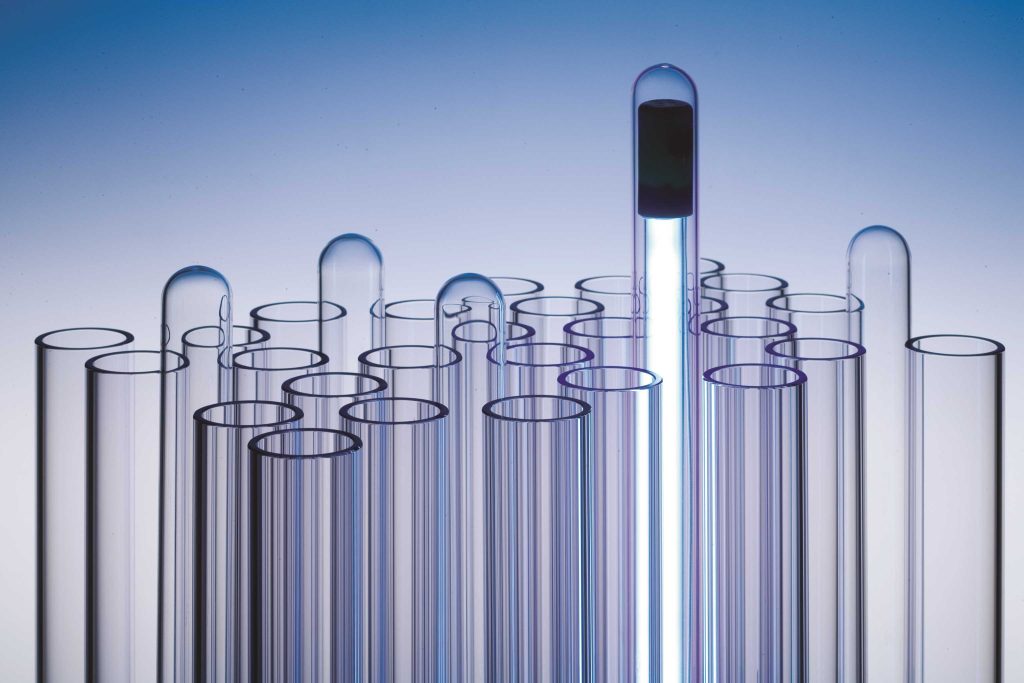

Seis caminhos de processo para vidro de quartzo de alta pureza

O vidro de quartzo tem uma elevada pureza, elevada transmitância espectral, baixo coeficiente de expansão térmica e excelente resistência ao choque térmico, à corrosão e à radiação ultravioleta profunda. É amplamente utilizado em campos de fabrico industrial de ponta, como a ótica, aeroespacial e semicondutores.

O vidro de quartzo pode ser classificado de acordo com o processo de preparação. Existem dois tipos principais de matérias-primas para preparar vidro de quartzo. O primeiro tipo é a areia de quartzo de alta pureza, que é utilizada para fusão elétrica e refinação de gás para preparar vidro de quartzo fundido a altas temperaturas superiores a 1800°C; o segundo tipo são compostos que contêm silício, que são utilizados para preparar vidro de quartzo sintético através de reações químicas.

Método de fusão elétrica

O método de fusão elétrica consiste em fundir a matéria-prima de quartzo em pó no cadinho através de aquecimento elétrico e, em seguida, formar o vidro de quartzo através de um processo de vitrificação de arrefecimento rápido. Os principais métodos de aquecimento incluem a resistência, o arco e a indução de média frequência.

Método de refinação de gás

Industrialmente, o método de refinação de gás é um pouco posterior ao método de fusão elétrica. Utiliza uma chama de hidrogénio-oxigénio para derreter o quartzo natural e depois acumula-o gradualmente na superfície do alvo do vidro de quartzo. O vidro de quartzo fundido produzido pelo método de refinação de gás é utilizado principalmente para fontes de luz elétrica, indústria de semicondutores, lâmpadas esféricas de xénon, etc. Atualmente, o método de refinação de gás é normalmente utilizado para preparar lingotes de quartzo, e depois os lingotes de quartzo são processados a frio ou a quente para fazer os produtos de vidro de quartzo necessários.

Método CVD

O princípio do método CVD é aquecer o líquido volátil SiCl4 para o tornar gasoso e, em seguida, deixar o SiCl4 gasoso entrar na chama de hidrogénio-oxigénio formada pela combustão de hidrogénio e oxigénio sob o acionamento do gás transportador (O2), reagir com o vapor de água a alta temperatura para formar partículas amorfas, depositar-se no substrato de deposição rotativo e, em seguida, fundir a alta temperatura para formar vidro de quartzo.

Método PCVD

O processo PCVD foi proposto pela primeira vez pela Corning na década de 1960. Utiliza plasma para substituir a chama de hidrogénio-oxigénio como fonte de calor para preparar vidro de quartzo. A temperatura da chama de plasma utilizada no processo PCVD é muito mais elevada do que a das chamas comuns. A sua temperatura central pode atingir os 15.000 K, e a temperatura média é de 4.000 a 5.000 K. O gás de trabalho pode ser selecionado adequadamente de acordo com os requisitos específicos do processo.

Método CVD de duas etapas

O método CVD tradicional é também chamado de método de uma etapa ou método direto. Como o vapor de água está envolvido na reação, o teor de hidroxila no vidro de quartzo preparado pelo método CVD de uma etapa é geralmente elevado e difícil de controlar. Para superar esta deficiência, os engenheiros melhoraram o método CVD de uma etapa e desenvolveram o método CVD de duas etapas, também chamado de método de síntese indireta.

Modificação térmica

O método de modificação térmica amolece primeiro o material base do vidro de quartzo através do aquecimento e, em seguida, obtém o produto desejado através de métodos como o afundamento e o estiramento. No forno de modificação térmica, o corpo do forno é aquecido por aquecimento por indução eletromagnética. A corrente alternada passada pela bobina de indução no forno gera um campo eletromagnético alternado no espaço, e o campo eletromagnético atua no elemento de aquecimento para gerar corrente e calor. À medida que a temperatura aumenta, o material de base do vidro de quartzo amolece e, nesse momento, pode formar-se uma haste/tubo de vidro de quartzo puxando-o para baixo com um trator. Ajustando a temperatura no forno e a velocidade de extração, é possível extrair varões/tubos de vidro de quartzo de diferentes diâmetros. A disposição da bobina e a estrutura do forno de aquecimento por indução eletromagnética têm uma grande influência no campo de temperaturas do forno. Na produção real, o campo de temperatura no forno necessita de ser rigorosamente controlado para garantir a qualidade dos produtos de vidro de quartzo.

Quais os tipos e as amplas aplicações da bentonite?

A bentonite divide-se principalmente em vários tipos, como a bentonite sódica, a bentonite cálcica, a bentonite hidrogenada e a bentonite orgânica, de acordo com a diferença de catiões intercalares.

Bentonite sódica: Apresenta um excelente intumescimento, absorção de água, adesão e plasticidade, sendo o tipo de bentonite mais utilizado.

Bentonite cálcica: Comparada com a bentonite sódica, o seu inchaço e adesão são ligeiramente mais fracos, mas o preço é mais económico e é adequada para algumas ocasiões com baixos requisitos de desempenho.

Bentonite hidrogenada: Possui propriedades químicas especiais e pode exercer propriedades únicas sob certas condições específicas, como a estabilidade a altas temperaturas.

Bentonite orgânica: através de modificação orgânica, apresenta melhor dispersibilidade, suspensão e estabilidade, sendo adequada para campos de aplicação de ponta.

Ampla aplicação de bentonite

A versatilidade da bentonite faz com que esta desempenhe um papel importante em diferentes campos, e a sua vasta gama de campos de aplicação é surpreendente.

Campo de construção: A bentonite é amplamente utilizada na produção de materiais de isolamento acústico e térmico de edifícios, revestimentos impermeáveis, materiais de parede e outros produtos devido à sua excelente expansão e adesão, proporcionando um forte suporte para o desenvolvimento verde da indústria da construção.

Campo de proteção ambiental: A bentonite tem uma forte capacidade de adsorção e pode adsorver substâncias nocivas, como iões de metais pesados e poluentes orgânicos na água. É um material importante no âmbito da proteção ambiental. Ao mesmo tempo, a bentonite também pode ser utilizada na construção de camadas anti-infiltração em aterros sanitários para prevenir eficazmente a fuga de lixiviados.

Campo metalúrgico: A bentonite é utilizada principalmente como material de revestimento de fornos na indústria metalúrgica. É resistente a altas temperaturas e à erosão, e protege o corpo do forno contra escória de alta temperatura.

Campo agrícola: A bentonite tem como função melhorar a estrutura do solo e melhorar a fertilidade do solo. Ao adicionar bentonite, a permeabilidade ao ar e a retenção de água do solo podem ser melhoradas, e o crescimento das culturas pode ser promovido.

Indústria de fundição: A bentonite é utilizada como revestimento e adesivo na indústria de fundição para melhorar a qualidade da superfície e a resistência das peças fundidas.

Indústria alimentar: A bentonite é utilizada principalmente para branqueamento e purificação na indústria alimentar, como descoloração de óleos e gorduras, purificação de soluções de açúcar, etc.

Perfuração de petróleo: A bentonite é uma matéria-prima importante para a lama de perfuração de petróleo, que pode ajustar a viscosidade, a força de cisalhamento e a perda de água da lama e melhorar a eficiência da perfuração.

Procura de equipamentos para fabrico de pó de bentonita

Com a contínua expansão das áreas de aplicação da bentonite, a procura de equipamentos para a produção de pó de bentonite também está a aumentar. Ao escolher o equipamento de moagem, é necessário considerar vários fatores, tais como o desempenho do equipamento, a capacidade de produção, o consumo de energia e o serviço pós-venda.

Ao escolher pó mineral para plásticos, observe estes 11 indicadores

Os materiais de pó mineral comuns utilizados na indústria de plásticos incluem carbonato de cálcio (cálcio pesado, cálcio leve, nanocálcio), talco, caulino, wollastonita, pó de brucite, pó de mica, pó de barita, sulfato de bário e muitas outras variedades. Para o propósito principal de preenchimento de incremento, pode geralmente ser utilizado para dezenas a centenas de phr. Com o objetivo de melhorar o desempenho e reduzir custos, pode ser geralmente utilizado em dezenas de peças.

As propriedades dos enchimentos minerais inorgânicos têm muitos efeitos nos produtos plásticos, incluindo a composição e as propriedades físicas e químicas, o tamanho e a distribuição das partículas, a forma das partículas e as propriedades da superfície, bem como a densidade, a dureza, a brancura, etc., que têm impacto no desempenho e nos requisitos dos parâmetros de processo dos plásticos.

1. Características da forma geométrica

A influência das partículas de enchimento de diferentes formas geométricas na resistência dos seus produtos plásticos é geralmente fibrosa> em flocos> colunar> cúbica> esférica. Os enchimentos em flocos ajudam a melhorar a resistência mecânica dos produtos, mas não são adequados para o processamento de moldagem.

2. Tamanho das partículas e características da superfície

Em termos gerais, quanto menor for o tamanho das partículas de cargas minerais inorgânicas não metálicas, melhores serão as propriedades mecânicas dos plásticos quando uniformemente dispersos. No entanto, ao reduzir o tamanho das partículas de enchimento, a tecnologia de processamento torna-se mais complicada e o custo aumenta proporcionalmente.

3. Área de superfície específica

Quanto maior for a área superficial específica, melhor será a afinidade entre o enchimento e a resina, mas mais difícil é ativar a superfície do enchimento e maior será o custo. No entanto, para partículas de enchimento do mesmo volume, quanto mais rugosa for a superfície, maior será a área superficial específica.

4. Densidade

As partículas de diferentes formatos têm diferentes tamanhos e distribuições. Quando a massa é a mesma, a densidade aparente de partículas com a mesma densidade real pode não ser a mesma devido aos diferentes volumes de empilhamento.

5. Dureza

A dureza elevada pode melhorar a resistência ao desgaste dos produtos, mas causará desgaste no equipamento de processamento. As pessoas não querem que os benefícios da utilização de enchimentos sejam compensados pelo desgaste do equipamento de processamento. Para cargas de uma determinada dureza, a intensidade de desgaste da superfície metálica do equipamento de processamento aumenta com o aumento do tamanho da partícula de carga, e a sua intensidade de desgaste tende a ser estável após um determinado tamanho de partícula.

6. Cor

Para evitar alterações evidentes na cor da matriz do material preenchido ou efeitos adversos na coloração da matriz, a maioria dos requisitos de produção exige que a brancura seja o mais elevada possível.

7. Valor de absorção de óleo

O valor de absorção de óleo do enchimento afeta a quantidade de plastificante utilizado no sistema de enchimento e a processabilidade do material. Os enchimentos com baixos valores de absorção de óleo apresentam uma boa processabilidade do sistema de enchimento e são fáceis de misturar com resinas, o que pode reduzir a quantidade de plastificante utilizado.

8. Propriedades ópticas

Alguns produtos podem utilizar a absorção de luz dos enchimentos para aumentar a temperatura, como as estufas agrícolas de plástico.

9. Propriedades elétricas

Com exceção da grafite, a maioria dos enchimentos minerais inorgânicos são isolantes elétricos.

10. Composição química

A atividade química, as propriedades de superfície (efeitos), as propriedades térmicas, as propriedades óticas, as propriedades elétricas, as propriedades magnéticas, etc.

11. Efeito termoquímico

Os polímeros são fáceis de queimar, mas a maioria dos enchimentos minerais inorgânicos, devido à sua própria incombustibilidade, reduzem as substâncias combustíveis após serem adicionadas à matriz do polímero e retardam a combustão da matriz. Massa retardante de chamas ecologicamente correta.

Em suma, o papel dos enchimentos minerais inorgânicos não metálicos em compósitos poliméricos pode ser resumido como aumentar, melhorar e dar novas funções. No entanto, como as cargas minerais inorgânicas não metálicas e os polímeros orgânicos têm uma baixa compatibilidade, as cargas minerais inorgânicas não metálicas são modificadas para melhorar a sua compatibilidade com os polímeros orgânicos e evitar a dispersão desigual de tensões provocada pela adição direta.

Características e aplicações de três produtos comuns de micropó de silício

O pó de sílica é feito de quartzo cristalino, quartzo fundido e outras matérias-primas através de moagem, classificação de precisão, remoção de impurezas e outros processos para produzir pó de dióxido de silício.

1. Classificação do micropó de silício

De acordo com a morfologia da partícula, esta pode ser dividida em micropó de silício angular e micropó de silício esférico. De acordo com as diferentes matérias-primas, pode ser dividido em micropó de silício cristalino angular e micropó de silício fundido angular. O desempenho e o preço dos micropós de silício cristalino, fundido e esférico aumentam por sua vez.

O micropó de silício cristalino é feito de blocos de quartzo natural, areia de quartzo, etc.

O micropó de silício fundido é feito de quartzo fundido, vidro e outros materiais como principais matérias-primas e é produzido através de moagem, classificação de precisão e remoção de impurezas.

O micropó de silício esférico é feito de micropó de silício angular selecionado (feito de blocos de quartzo/areia de quartzo, blocos de quartzo fundido/areia de quartzo, materiais de vidro) como matérias-primas e é processado em materiais de pó de dióxido de silício esférico pelo método de chama. Além disso, também pode ser preparado pelo método de combustão e explosão e pelo método de fase líquida.

2. Aplicação de micropó de silício

(1) Laminado revestido a cobre

Os laminados revestidos de cobre comuns utilizam frequentemente micropó de silício angular, que desempenha um papel importante na redução de custos. Alguns pós fundidos apresentam melhor desempenho. Por exemplo, os laminados revestidos a cobre com níveis técnicos mais elevados, como alta frequência e alta velocidade, substratos HDI, etc., utilizam frequentemente micropó de silício esférico modificado de alto desempenho (geralmente com um tamanho médio de partícula inferior a 3 µm).

Por exemplo, o micropó de silício cristalino tem um processo simples e de baixo custo, e é utilizado principalmente para laminados revestidos a cobre para uso doméstico, com requisitos relativamente baixos de precisão e densidade do produto, velocidade de transmissão de sinal, etc.

O micropó de silício fundido tem um bom desempenho, um custo moderado, baixa perda dielétrica e coeficiente de expansão linear, podendo ser utilizado em laminados revestidos a cobre utilizados em smartphones, tablets, automóveis, comunicações de rede e equipamentos industriais.

O micropó de silício esférico possui excelentes propriedades, tais como boa fluidez, baixo stress, pequena área superficial específica e elevada densidade de compactação. Os laminados revestidos a cobre de alta frequência e alta velocidade, como os supercomputadores e as comunicações 5G, requerem baixa perda de transmissão, baixo atraso de transmissão, alta resistência ao calor e alta fiabilidade. O micropó de silício esférico é necessário como um enchimento funcional essencial, e o teor de impurezas do pó deve ser baixo e a taxa de enchimento deve ser elevada.

(2) Composto de moldagem epóxi

Geralmente, os compostos de moldagem epóxi de baixo e médio porte utilizam principalmente micropó de silício angular, enquanto os compostos de moldagem epóxi de alto padrão utilizam principalmente micropó de silício esférico. O micropó de silício esférico é benéfico para melhorar a fluidez e aumentar a dosagem de enchimento, reduzir o coeficiente de expansão térmica e reduzir o desgaste dos equipamentos e moldes.

Silicato de zircónio: o gigante invisível na era da alta tecnologia

Com o rápido desenvolvimento da ciência e da tecnologia, novos avanços estão constantemente a ser feitos no campo dos novos materiais. Entre eles, o silicato de zircónio, como importante material inorgânico, não só desempenha um papel central na indústria cerâmica tradicional, como também apresenta uma vasta gama de perspetivas de aplicação no campo da alta tecnologia.

O silicato de zircónio (ZrSiO₄) é uma substância inorgânica branco-acinzentada, insolúvel em água, com uma composição teórica de 67,1% de ZrO₂ e 32,9% de SiO₂.

Possui um elevado ponto de fusão (2.500 graus Celsius), um elevado índice de refração (1,93-2,01) e uma excelente estabilidade química. Estas características e as vantagens que trazem fazem com que o silicato de zircónio brilhe em diversos campos.

Efeito de branqueamento significativo:

A baddeleyite formada por silicato de zircónio no esmalte cerâmico pode espalhar eficazmente as ondas de luz incidentes, melhorando significativamente a brancura e o brilho do esmalte, e é um material ideal para o branqueamento cerâmico.

Estabilidade química forte:

O silicato de zircónio tem uma estabilidade química extremamente forte e pode resistir à erosão de uma variedade de ácidos, álcalis e substâncias corrosivas, garantindo que pode manter um desempenho estável em vários ambientes agressivos.

Excelente resistência a altas temperaturas:

O elevado ponto de fusão permite que o silicato de zircónio mantenha a sua estrutura e estabilidade de desempenho em ambientes de alta temperatura, tornando-o uma matéria-prima ideal para a preparação de cerâmicas e materiais refratários de alta temperatura.

Melhore a dureza do esmalte e a resistência ao desgaste:

A adição de silicato de zircónio pode melhorar significativamente a dureza e a resistência ao desgaste dos esmaltes cerâmicos e prolongar a vida útil dos produtos.

Ecologicamente correto e livre de poluição:

Por ser um material inorgânico, o silicato de zircónio não é tóxico e é inofensivo, não polui o ambiente e cumpre os requisitos da produção verde moderna.

O silicato de zircónio é amplamente utilizado na produção de cerâmicas arquitetónicas, cerâmicas sanitárias, cerâmicas de uso diário e cerâmicas artesanais devido à sua excelente opacidade e às vantagens acima referidas.

Pode não só melhorar o desempenho de ligação do corpo cerâmico e do esmalte, mas também melhorar a qualidade geral do esmalte, tornando os produtos cerâmicos mais bonitos e duráveis.

Tubos de imagem a cores na indústria da televisão:

A aplicação de silicato de zircónio em tubos de imagem a cores melhora a clareza e a saturação da cor da imagem apresentada, trazendo uma experiência visual mais realista ao público.

Vidro emulsionado:

Na indústria do vidro, o silicato de zircónio é utilizado como emulsionante para ajudar no fabrico de produtos de vidro de alta transparência e alta resistência, que são amplamente utilizados em automóveis, construção e outros campos.

Materiais de alto desempenho:

O silicato de zircónio à escala nano é a escolha ideal para a preparação de cerâmicas e materiais funcionais de alta qualidade, como revestimentos resistentes ao desgaste e materiais de isolamento térmico, devido ao seu efeito nano exclusivo e às vantagens acima referidas.

Com o avanço contínuo da ciência e da tecnologia e o aumento da consciência ambiental, o campo de aplicação do silicato de zircónio será ainda mais alargado. No futuro, assistiremos ao lançamento de mais produtos de silicato de zircónio de alto desempenho e amigos do ambiente, contribuindo mais para o progresso científico e tecnológico e para o desenvolvimento social. Em suma, como um importante material inorgânico, o silicato de zircónio tem demonstrado um grande potencial de desenvolvimento na indústria cerâmica e nos campos de alta tecnologia com as suas vantagens únicas e amplas perspectivas de aplicação. Temos razões para acreditar que, no desenvolvimento futuro, o silicato de zircónio continuará a desempenhar as suas vantagens únicas e a tornar-se uma força importante para promover o progresso da indústria.

Dióxido de titânio – um dos melhores pigmentos brancos do mundo

O dióxido de titânio, também conhecido como dióxido de titânio, tem uma fórmula química TiO2 e é um pigmento branco com um excelente desempenho. O dióxido de nanotitânio é um tipo importante de material funcional inorgânico, também conhecido como dióxido de nanotitânio. O dióxido de nanotitânio é um pó fino de dióxido de titânio feito por um processo especial.

Campos de aplicação

1. Aplicação em pigmentos e revestimentos

O dióxido de titânio de grau pigmentado possui um elevado índice de refração, forte poder de tingimento, grande poder de cobertura, boa dispersibilidade e brancura, não é tóxico e possui propriedades físicas e químicas estáveis, bem como excelentes propriedades óticas e elétricas. É amplamente utilizado em tintas látex, revestimentos para impressão em bobinas e ferro, tintas para automóveis, revestimentos em pó e outros campos, representando mais de 90% de todos os pigmentos brancos utilizados, que podem melhorar a qualidade do produto, adicionar cor e iluminar. O dióxido de titânio com um tamanho de partícula de 200 ~ 400 nm também possui funções como blindagem ultravioleta, blindagem eletrostática, resistência ao desgaste e resistência a riscos, melhora a aderência do revestimento e evita a flacidez.

2. Aplicação em têxteis e fibras químicas

Os têxteis e as fibras químicas são um importante campo de aplicação do dióxido de titânio. Possui um elevado índice de refração, o que faz com que tenha um bom desempenho nas propriedades óticas. Por isso, é frequentemente utilizado como agente de fosqueamento para fibras sintéticas. De um modo geral, apenas 0,2%~0,5% de TiO2 necessita de ser adicionado às fibras sintéticas para se obter um efeito mate significativo.

3. Aplicação na indústria papeleira

A indústria de fabrico de papel é um importante campo de aplicação do dióxido de titânio, que é frequentemente utilizado em papel decorativo, papel bíblico e notas. O papel que utiliza dióxido de titânio apresenta características de elevada brancura, elevada resistência, bom brilho, impressão fina e lisa e opaca. A opacidade é muito maior do que a do carbonato de cálcio e do pó de talco, e o peso é também mais leve.

4. Aplicação em cosméticos

O TiO2 pode absorver, refletir e espalhar os raios ultravioleta e pode desempenhar um papel na proteção contra a radiação ultravioleta. Tem um certo potencial de aplicação na área da cosmética. No entanto, o próprio nano-TiO2 tem uma grande energia superficial específica, uma forte polaridade e é fácil de aglomerar, o que afeta o efeito real da aplicação. Portanto, o nano-TiO2 é geralmente modificado na superfície antes de ser utilizado na área cosmética.

5. Aplicação na indústria de plásticos

A indústria dos plásticos é um importante campo de aplicação do dióxido de titânio e o seu consumo representa cerca de 20% do total. Existem mais de 50 marcas especiais de dióxido de titânio plástico no mundo. Para além do seu elevado poder de cobertura e poder de redução de cor, o dióxido de titânio pode também melhorar a resistência ao calor, à luz e às intempéries dos produtos plásticos e melhorar as suas propriedades mecânicas e elétricas.

6. Aplicação na indústria de tintas

O dióxido de titânio possui boa brancura, tamanho de partícula pequeno e uniforme, alto índice de refração, alto poder de tingimento e poder de cobertura, boa estabilidade física e química, difusão de luz, resistência à luz, resistência ao calor, resistência às intempéries e hidrofobicidade, tornando-o não só um pigmento branco indispensável no fabrico de tintas, mas também uma matéria-prima necessária para a preparação de muitos produtos de tintas de cores intermédias.

7. Aplicação na indústria da borracha

O dióxido de titânio é utilizado como corante na indústria da borracha, tendo ainda as funções de enchimento, anti-envelhecimento, resistência e reforço a ácidos e álcalis. A adição de dióxido de titânio a produtos de borracha branca e de cor clara fará com que os produtos acabados tenham as características de envelhecimento lento, alta resistência, sem fissuras, sem desbotamento, grande alongamento e resistência a ácidos e álcalis.

8. Aplicação em medicina e cuidados de saúde

Os materiais fotocatalíticos de TiO2 podem destruir as paredes celulares e as membranas celulares das bactérias, desempenhando assim um papel na esterilização e desinfeção. O nano-TiO2 pode decompor os agentes patogénicos e as endotoxinas. Os materiais de construção antibacterianos fotocatalíticos de TiO2 são utilizados em locais onde as bactérias se multiplicam em grande número, como enfermarias de hospitais e salas de operações, para degradar endotoxinas em superfícies sólidas e em líquidos à temperatura ambiente.

9. Aplicação em baterias

As células solares são uma fonte de energia verde sustentável. As células solares sensibilizadas por corantes (DSSCs) têm custos baixos, métodos de fabrico relativamente simples, são não tóxicas, inofensivas e livres de poluição e têm boas perspetivas de desenvolvimento. O TiO2 pode ser utilizado na produção de células solares sensibilizadas por corantes. Adicionar nano-Au, Ag ou Pt e outras partículas de metais preciosos à superfície dos elétrodos de TiO2, dopar com iões não metálicos e complexos de metais de transição pode melhorar a eficiência de conversão fotoelétrica do TiO2. O TiO2 também pode ser utilizado como material de camada tampão eletrónico em células solares de perovskita, bem como material de elétrodo negativo para baterias de iões de lítio e baterias de iões de sódio.

Aplicação da tecnologia de pó ultrafino em preparações da medicina tradicional chinesa

A tecnologia de pó ultrafino é uma nova tecnologia de engenharia química atualmente popular em vários países. Começou na década de 1970 e tem amplas perspetivas de desenvolvimento na indústria farmacêutica. Este artigo apresenta a aplicação da tecnologia de pó ultrafino em preparações da medicina tradicional chinesa e analisa o seu impacto na qualidade e no processo das preparações medicamentosas.

Atualmente, os pós com um tamanho de partícula inferior a 3 μm são designados por pós ultrafinos no exterior. A tecnologia de pó ultrafino refere-se à preparação e utilização de pós ultrafinos e tecnologias relacionadas. O conteúdo da investigação inclui a preparação, classificação, separação, secagem, modificação de superfícies, compósito de partículas, medição do tamanho das partículas, tecnologia de segurança no processo de fabrico e armazenamento e transporte de pós ultrafinos. A tecnologia de pó ultrafino também é chamada de tecnologia de moagem ultrafina e tecnologia de micromoagem ao nível da célula. Este é um processo puramente físico. Pode aumentar o tamanho médio das partículas de pós medicinais de origem animal e vegetal obtidos pela tecnologia de moagem tradicional de cerca de 75 μm para menos de 5-10 μm. Esta tecnologia tem sido gradualmente amplamente utilizada em preparações da medicina tradicional chinesa, especialmente na utilização de partículas ultrafinas de medicamentos em medicamentos externos, medicamentos orais e injeções em suspensão. Por conseguinte, a introdução da tecnologia de pós ultrafinos na indústria farmacêutica é inevitável para o desenvolvimento da medicina tradicional chinesa. No entanto, a utilização da tecnologia de pó ultrafino para micronizar medicamentos também terá um certo impacto na qualidade dos medicamentos e no processo de preparação dos medicamentos.

Na produção industrial real, os materiais medicinais são frequentemente pré-tratados por moagem grossa utilizando métodos tradicionais e depois moídos ultrafinamente após a triagem para atingir as especificações de tamanho de partícula exigidas (classificação). A aplicação da tecnologia de pó ultrafino da medicina tradicional chinesa trouxe a inovação e o desenvolvimento de formas farmacêuticas da medicina tradicional chinesa e ampliou as formas farmacêuticas de medicamentos brutos.

A chave para o processo de moagem ultrafina é avaliar o campo de força de moagem apropriado de acordo com as propriedades físicas do fármaco bruto, de modo a selecionar um equipamento de moagem ultrafino eficaz. Atualmente, os métodos de retificação ultrafina da medicina tradicional chinesa incluem principalmente a retificação mecânica, a retificação por vibração e a retificação por fluxo de ar. Existem muitos equipamentos industriais domésticos de produção de moagem ultrafina à venda, incluindo moinho vibratório, moinho de cisalhamento mecânico, moinho de baixa temperatura, moinho de fluxo de ar. Os dois últimos são amplamente utilizados na indústria farmacêutica e, entre os moinhos de fluxo de ar, o moinho ultrafino de fluxo de ar de leito fluidizado é o mais utilizado.

A retificação mecânica ultrafina pode ser dividida em retificação a seco e retificação húmida. De acordo com os diferentes princípios de geração de força de retificação durante o processo de retificação, a retificação a seco inclui o tipo de fluxo de ar, o tipo de vibração de alta frequência, o tipo de moinho rotativo de esferas (haste), o tipo de martelo e tipo de retificação automática. A moagem húmida inclui principalmente moinho coloidal e homogeneizador.

A moderna tecnologia de pó ultrafino é uma combinação microscópica de medicamentos, fazendo pleno uso da micronização, composição, precisão, modificação de superfícies e tecnologia de design de partículas para fazer com que os medicamentos atinjam um nível mais elevado. Neste sentido, existe uma vasta gama de espaço técnico para investigação e utilização. A investigação aprofundada e a aplicação desta tecnologia serão um novo ponto de crescimento técnico e um novo ponto de crescimento económico para a medicina tradicional chinesa.