Veja o moinho de bolas da perspectiva do pó

Quando se trata de materiais de construção, o que você acha? É a primeira coisa que vem à mente é o cimento! O processo de produção do cimento pode ser resumido em quatro palavras: "duas moagens e uma queima", ou seja, preparo da farinha crua, calcinação do clínquer, moagem do cimento e a moagem em moinho de bolas.

Você sabe o que é um moinho de bolas?

O moinho de bolas é o equipamento principal para a trituração de materiais após a trituração. O moinho de bolas é uma das máquinas de moagem de alta precisão amplamente utilizada na produção industrial. É adequado para moer vários minérios e outros materiais, e é amplamente utilizado no processamento de minerais, materiais de construção e indústrias químicas.

Por que é chamado de moinho de "bolas" e o que significa "bolas"?

A pulverização dos materiais pelo moinho de bolas é realizada por meio de moagem. O mecanismo de transmissão transmite energia mecânica para a mídia de moagem e os materiais são triturados por meio de várias forças mecânicas geradas entre a mídia. O meio de moagem no moinho é principalmente bolas de aço (seções de aço), por isso é chamado de moinho de bolas.

Qual é a estrutura do moinho de bolas?

O moinho de bolas é composto por um revestimento, uma placa de compartimento, um cilindro, um sistema de transmissão, um dispositivo de alimentação e descarga e um rolamento principal.

Qual é o estado do corpo de moagem?

Tipo de vazamento: a velocidade é muito lenta, o corpo de trituração não pode ser levado a uma altura adequada, só tem efeito de trituração no material e a força de impacto é muito pequena.

Tipo de arremesso: a velocidade é moderada, o corpo de trituração é levado a uma certa altura e depois cai em um movimento parabólico, que tem maior efeito de trituração e impacto sobre o material.

Tipo circunferencial: a velocidade é muito rápida, o corpo de retificação e o material ficam próximos da parede do cilindro sem cair, e o corpo de retificação não tem efeitos de retificação e impacto sobre o material.

Como escolher um corpo de moagem?

- Quantidade

Quanto menor a quantidade, maior a velocidade de rotação do cilindro e menor o efeito de retificação; pelo contrário, quanto menor for a velocidade de rotação do cilindro, maior será o efeito de retificação.

- Tamanho da partícula

Geralmente, é apropriado controlar o tamanho da partícula do material a ser moído para <15 mm. Para moinhos de grande escala, devido à sua forte capacidade de trituração, o tamanho das partículas dos materiais que entram pode ser aumentado para 25-30 mm. No entanto, o tamanho da partícula do material que entra na moagem de um grande moinho de matéria-prima vertical pode chegar a 100 mm, então o tamanho específico da partícula do material que entra na moagem deve ser determinado de acordo com diferentes condições.

- Tamanho

Para materiais com tamanho de partícula maior ou mais duro, o tamanho médio do corpo de moagem é grande e a quantidade é pequena; pelo contrário, o tamanho médio do corpo de moagem é pequeno e a quantidade é grande.

Quais são os requisitos para a mídia de moagem?

- Densidade relativa da mídia de moagem

A densidade relativa de diferentes materiais de mídia de moagem irá naturalmente variar muito. Até agora, a densidade relativa da mídia de moagem comumente usada na indústria está na faixa de 2,2 ~ 14 gcm2. Em geral, acredita-se que a densidade relativa do meio está relacionada à viscosidade da pasta.

- Tamanho da mídia

O tamanho médio é pequeno, os pontos de contato da bola média são muitos e existem muitas oportunidades para moer o material. De modo geral, o tamanho da alimentação é pequeno e, quanto mais fino o tamanho do produto, menor é o diâmetro do meio.

- Forma de mídia

Quanto mais o tipo de contato do meio muda, mais estreita é a distribuição do tamanho de partícula do produto moído.

- Forma de esfera dielétrica e rugosidade indicada

Os meios de moagem artificiais são em sua maioria esféricos e a esfera de aço do moinho de bolas não é bem feita. Quando o formato da esfera de aço é ruim, o movimento de rotação é bloqueado, o que não favorece a pulverização e, ao contrário, o desgaste é aumentado.

- A resistência mecânica e estabilidade química da esfera dielétrica

A resistência mecânica da bola de mídia se refere à capacidade da bola de mídia de resistir à compressão e ao impacto em condições normais de trabalho. Para bolas de aço e bolas de metal duro, tais problemas geralmente não existem, enquanto bolas de vidro e bolas dielétricas de cerâmica são muito importantes. A esfera do meio de moagem não deve produzir reação química com o material a ser moído e o valor do pH é estável. A mídia de moagem geralmente usa óxidos para melhorar a estabilidade.

Como classificar moinhos de bolas?

De acordo com os meios de moagem, pode ser dividido em moinhos de bolas, moinhos de barras e moinhos de cascalho; de acordo com a forma do barril, ele pode ser dividido em moinhos de barril curto, moinhos de barril longo e moinhos cônicos; de acordo com o método de descarregamento, pode ser dividido em descarregamento de cauda, A parte do meio descarrega a moagem; de acordo com o modo de rotação, pode ser dividido em rotação do centro e rotação da borda; de acordo com o processo de operação, pode ser dividido em moinho a seco e moinho úmido.

Quais são as vantagens e desvantagens dos moinhos de bolas?

- Vantagens

Forte adaptabilidade aos materiais; grande proporção de esmagamento; pode ser operado a seco ou úmido, e a secagem e a trituração podem ser realizadas ao mesmo tempo; estrutura simples, alta taxa de operação, operação confiável.

- Deficiência

A eficiência da moagem é baixa e a utilização efetiva da energia elétrica é baixa; o equipamento é pesado e o investimento único é grande; o ruído é grande e a vibração é forte; a velocidade é baixa e precisa ser equipado com equipamento de desaceleração.

Quais são as áreas de aplicação dos moinhos de bolas?

A linha de produção de beneficiamento na indústria de beneficiamento, os materiais refratários e novos materiais de construção na indústria de materiais de construção, os fertilizantes e produtos de silicato na indústria química.

Resumo

De modo geral, quanto maior o tempo de moagem, menos óbvia será a redução do tamanho das partículas. O moinho de bolas comum pode atingir apenas 1-10μm, e o moinho de bolas com agitação circulante pode atingir cerca de 1μm. Para alcançar partículas de nível nanométrico, um moinho de bolas ultrafino é necessário, e o máximo pode chegar a dezenas de nanômetros.

De acordo com os dados, o tamanho de partícula de alguns moinhos de bolas de alta energia pode atingir cerca de 1 mícron e o limite do nível submícron é de cerca de 500 nm. Usando o moinho de bolas planetário, o moinho de bolas pode chegar a cerca de 70 nm em 48h, mas depende da natureza do pó. Entre eles, a relação bola-material, meio, etc. afetarão o efeito de moagem de bolas. Ao mesmo tempo, deve-se prestar atenção ao problema de aglomeração durante a moagem a nível nanométrico.

Na área de moagem fina, a demanda do mercado por materiais granulares continua crescendo, o que proporciona uma excelente oportunidade para o desenvolvimento de moinhos de bolas. Com o contínuo aprofundamento da reforma e abertura, a indústria doméstica de moinhos de bolas está ressurgindo nos últimos anos. Com base na tecnologia avançada estrangeira, a China está se movendo na direção de moinhos de bolas em grande escala.

Fonte do artigo: China Powder Network

Aplicação de pó ultrafino em diferentes campos

Os materiais funcionais são um dos campos mais ativos na pesquisa, desenvolvimento, produção e aplicação de materiais poliméricos e têm uma posição muito importante na ciência dos materiais. O pó ultrafino não é apenas um tipo de material funcional, mas também desempenha um papel extremamente importante na composição de novos materiais funcionais, fazendo com que tenha amplas perspectivas de aplicação e possua uma ampla gama de aplicações em diversos campos.

- A aplicação de pó ultrafino na área de plásticos

Os pós ultrafinos são amplamente utilizados na indústria química. Eles são amplamente utilizados em revestimentos, plásticos, borracha, fabricação de papel, catálise, pirólise, síntese orgânica, fibras químicas, tintas e outros campos. Na indústria de plásticos, a composição de pó ultrafino e plásticos pode desempenhar um papel no fortalecimento e endurecimento. Por exemplo, após a modificação da superfície do carbonato de nano-cálcio, o efeito de endurecimento na resistência ao impacto com entalhe e resistência ao impacto com entalhe duplo do material é muito significativo. E o desempenho de processamento ainda é bom.

Além disso, a adição de pó ultrafino pode melhorar a resistência ao envelhecimento dos materiais compostos, prevenir o envelhecimento da radiação de luz do plástico e aumentar a vida útil dos produtos plásticos. Ao mesmo tempo, o pó ultrafino também pode funcionalizar materiais compostos, como plásticos antiestáticos, plásticos retardadores de chamas e plásticos autolimpantes.

- Aplicação na indústria de catalisadores

Usado como um catalisador, o pó ultrafino depende principalmente de sua grande área de superfície específica e coordenação incompleta de átomos de superfície para aumentar os sítios ativos na superfície e mais centros ativos na superfície. O efeito de superfície do pó ultrafino determina sua boa atividade catalítica e seletividade da reação catalítica. Os catalisadores são uma das áreas importantes das aplicações de pó ultrafino. A quarta geração de catalisadores foi pesquisada e desenvolvida internacionalmente. O uso de catalisadores em escala nano pode aumentar muito a velocidade das reações químicas, encurtar muito o tempo para concluir as reações químicas e melhorar muito a eficiência da produção. , O calor de combustão por grama de combustível pode ser duplicado.

- Aplicação na área de revestimentos

O pó ultrafino pode ser usado para preparar revestimentos nano-modificados e revestimentos nanoestruturados. Algumas funções das nanopartículas podem ser usadas para modificar os revestimentos existentes e melhorar o desempenho dos revestimentos. Revestimentos nanomodificados são revestimentos que usam um processo de preparação especial e adicionam nanomateriais ultrafinos, de forma que os nanorrevestimentos tenham funções óticas, mecânicas e de proteção ambiental, tais como: revestimentos nanocerâmicos, revestimentos nano-antiaderentes , revestimentos autolimpantes e revestimentos ablativos de aviação. Aguarde.

- Aplicação de pó ultrafino na área de materiais

A aplicação de pó ultrafino na área de materiais se reflete principalmente na aplicação de materiais cerâmicos, materiais de construção e materiais funcionais especiais. No campo de aplicações de cerâmica, o pó superfino tem as propriedades de alta energia de superfície, grande número de átomos de superfície e forte atividade. Ele pode ser usado como um ativador no processo de sinterização para acelerar o processo de sinterização, encurtar o tempo de sinterização e diminuir a temperatura de sinterização. Ao mesmo tempo, o pó ultrafino pode melhorar significativamente a microestrutura de materiais cerâmicos, otimizar seu desempenho e atingir o propósito de densificação por sinterização a uma temperatura mais baixa, por isso é particularmente adequado para a preparação de cerâmicas eletrônicas.

No campo de aplicação de materiais funcionais especiais, as propriedades da superfície do pó ultrafino determinam que ele seja muito sensível ao ambiente externo, como temperatura, luz, umidade, etc. As mudanças no ambiente externo causarão rapidamente a superfície ou íon da superfície valência e transporte de elétrons. Mudança, isto é, causa uma mudança significativa em sua resistência. As propriedades exclusivas do pó ultrafino o tornam o material mais promissor para sensores. Sensores com velocidade de resposta rápida, alta sensibilidade e boa seletividade podem ser desenvolvidos para finalidades diferentes.

- Aplicação de pó ultrafino no campo da indústria química diária

A nanotecnologia tem amplas perspectivas em antibacteriana, desodorização e purificação do ar. O desempenho fotocatalítico e o desempenho de esterilização biodegradável do nano dióxido de titânio e nano óxido de zinco foram verificados em produtos como purificadores de ar, nano máquinas de lavar, nano geladeiras, nano escovas de dente e nano toalhas. Nos cuidados com a pele, cosméticos, roupas, etc., o papel do pó ultrafino também é muito importante.

Por exemplo, o uso de dióxido de titânio nanométrico em creme protetor solar pode melhorar muito a qualidade do creme e o efeito do protetor solar e dos cuidados com a pele. Em pasta de dente, xampu, detergente e pó de descontaminação, vários pós também são usados em grandes quantidades. Se esses pós forem ultrafinos, seu desempenho de uso será inevitavelmente melhorado.

- A aplicação de pó ultrafino nos campos da medicina e biologia

Nos campos da medicina e da biologia, o sistema de liberação controlada de fármacos em farmácia utiliza métodos físicos e químicos para alterar a estrutura da preparação, de modo que o fármaco seja liberado automaticamente da forma farmacêutica a uma taxa constante dentro de um tempo predeterminado e atue em órgãos ou tecidos-alvo específicos, e manter a concentração do fármaco dentro da concentração efetiva por muito tempo.

Como um sistema de liberação de fármacos, as micropartículas ou nanopartículas são preparadas a partir de materiais que são basicamente não tóxicos, têm boa biocompatibilidade, têm um certo grau de resistência mecânica e estabilidade e não reagem quimicamente com os fármacos. Quando as micropartículas e nanopartículas são administradas por via parenteral, os materiais devem ser biodegradáveis. O sistema de micropartículas e nanopartículas é absorvido pelo fígado, baço, pulmão, etc., que são ricos em reticulócitos e são utilizados como matéria estranha pelos macrófagos. Algumas partículas podem ser atacadas pelo sistema enzimático no corpo da enzima lítica, fazendo com que ela se rache e libere a droga, o tamanho da partícula afeta diretamente sua distribuição no corpo. O pó ultrafino também tem excelentes propriedades, como direcionamento, que podem proteger o material revestido contra danos. O processamento do medicamento em pó superfino pode aumentar seu tempo de residência no corpo e melhorar sua biodisponibilidade. A aplicação da tecnologia de pó ultrafino nos campos da medicina e da biologia é muito importante.

Quais são os agentes e processos comumente usados para a modificação da superfície do carbonato de cálcio leve?

O carbonato de cálcio leve é feito por métodos de processamento químico. Porque seu volume de sedimentação (2,4-2,8mL / g) é maior que o volume de sedimentação (1,1-1,9mL / g) de carbonato de cálcio pesado produzido por métodos mecânicos. Sua fórmula química é CaCO₃, que reage com todos os ácidos fortes para formar os sais de cálcio correspondentes (como cloreto de cálcio CaCl2) e, ao mesmo tempo, emite dióxido de carbono. À temperatura (25 ℃), o produto da concentração de carbonato de cálcio leve em água é 8,7 / 1029 e a solubilidade é 0,0014; o valor do pH da solução aquosa leve de carbonato de cálcio é de 9,5 a 10,2; o valor de PH da solução aquosa de carbonato de cálcio leve saturada com ar 8,0-8,6; O carbonato de cálcio leve é atóxico, inodoro, não irritante, geralmente branco, com uma densidade relativa de 2,7-2,9; o volume de sedimentação está acima de 2,5 ml / g, e a área de superfície específica é de cerca de 5㎡ / g.

Características do carbonato de cálcio

Pó branco ou cristal incolor, inodoro, insípido. É decomposto em óxido de cálcio e dióxido de carbono a 82,5 ℃. Solúvel em ácido diluído e emite dióxido de carbono, insolúvel em álcool. Existem dois tipos de cristais, um é a aragonita ortorrômbica e o outro é a calcita romboédrica hexagonal. A calcita é irritante.

uma. As partículas têm formas regulares e podem ser consideradas pós monodispersos, mas podem ter várias formas, como fuso, cubo, agulha, corrente, esfera, floco e coluna quadrangular. Estas diferentes formas de carbonato de cálcio podem ser preparadas controlando as condições de reação.

b. A distribuição do tamanho das partículas é estreita.

c. O tamanho da partícula é pequeno, o tamanho médio da partícula é geralmente 1-3μm. Para determinar o tamanho médio de partícula de carbonato de cálcio leve, o tamanho de partícula de eixo curto no tamanho de partícula triaxial pode ser usado como o tamanho de partícula representativo e, em seguida, o tamanho médio de partícula como o tamanho médio de partícula. Além da descrição a seguir, o tamanho médio de partícula refere-se ao tamanho médio de partícula do eixo menor.

O carbonato de cálcio leve tem tamanho de partícula pequeno e alta energia superficial. Forças intermoleculares, interações eletrostáticas, ligações de hidrogênio, pontes de oxigênio, etc. fazem com que as partículas de carbonato de cálcio se aglomerem facilmente ou, como enchimento, afetará o efeito real do uso; Além disso, a superfície do carbonato de cálcio é hidrofílica, o -OH forte, que é alcalino, é um tipo de pó hidrofílico, que é disperso de forma desigual em alto polímero. Portanto, sua superfície deve ser modificada na aplicação para reduzir a energia superficial, aumentar os grupos ativos de superfície e melhorar a molhabilidade da interface com o polímero e a interação com o polímero.

As propriedades físicas do polímero são afetadas pelo grau de ativação, e o grau de ativação não está apenas relacionado ao modificador, mas o ponto chave é se as partículas de carbonato de cálcio estão realmente dispersas. Portanto, o grau de dispersão do carbonato de cálcio e a qualidade do efeito da modificação afetam diretamente seu valor de uso e campos de aplicação.

Breve introdução da modificação da superfície do carbonato de cálcio

O método de modificação de superfície do carbonato de cálcio é principalmente o revestimento químico, complementado pela mecanoquímica; os modificadores de superfície usados incluem ácido esteárico (sal), agente de acoplamento de titanato, agente de acoplamento de aluminato, agente de acoplamento de sal de ácido de aluminato de zircônio e polipropileno atático, cera de polietileno, etc.

Processo contínuo de modificação da superfície de carbonato de cálcio

A modificação da superfície deve ser realizada com a ajuda de equipamentos. O equipamento de modificação de superfície comumente usado é a máquina de modificação de superfície de pó contínua tipo SLG, misturador de aquecimento de alta velocidade, moinho de vórtice e máquina de modificação de fluidização.

Os principais fatores que afetam o efeito de modificação de superfície do carbonato de cálcio são: a variedade, dosagem e uso do modificador de superfície (fórmula do modificador de superfície); a temperatura de modificação da superfície e o tempo de residência (processo de modificação da superfície); a modificação de superfície de agentes e o grau de dispersão de materiais, etc. Entre eles, o grau de dispersão de modificadores de superfície e materiais depende principalmente dos moinhos de modificação de superfície.

1. Reagentes e processos comumente usados para modificação úmida

A ativação úmida consiste em adicionar um ativador a um solvente (como água), agitar o carbonato de cálcio nele para revestir a superfície e, finalmente, secá-lo. Isso geralmente é feito em fabricantes de carbonato de cálcio leve ou nano carbonato de cálcio.

A energia superficial das partículas de carbonato de cálcio é reduzida após o tratamento de modificação úmida. Mesmo se as partículas secundárias forem formadas após a filtração de pressão e secagem, apenas aglomerados macios com força de ligação fraca são formados, o que efetivamente evita que as pontes de oxigênio de ligação química causem aglomeração dura na modificação seca. Este método é um método tradicional de tratamento de superfície com carbonato de cálcio, que é adequado para surfactantes solúveis em água. As vantagens deste método são o revestimento uniforme e a alta qualidade de produção. No entanto, certas temperaturas e condições precisam ser controladas para a secagem. Alguns agentes de tratamento de superfície são insolúveis em água ou facilmente decompostos em água. O uso de outros agentes orgânicos tem problemas de custo e segurança.

(1) Tensoativo de ácido esteárico (sal)

O surfactante de ácido esteárico (sal) é um dos agentes de tratamento de superfície comumente usados para a modificação do carbonato de cálcio. Pertence a tensoativos aniônicos. A estrutura de um grupo alquil de cadeia longa em uma extremidade da molécula é semelhante à estrutura de um polímero. É um grupo lipofílico, por isso é diferente do material de base de alto peso molecular e tem boa compatibilidade, e a outra extremidade é um grupo polar solúvel em água, como um grupo carboxila, que pode adsorver física e quimicamente na superfície de cargas inorgânicas, como como carbonato de cálcio.

O mecanismo de reação específico do carbonato de cálcio modificado com ácido esteárico (sal) é que, sob condições alcalinas, ROOH- reage com Ca2 + e outros componentes para formar precipitados de cálcio de ácido graxo, que são revestidos na superfície de carbonato de cálcio, de modo que as propriedades de superfície de as partículas são alteradas de afinidade A água torna-se lipofílica.

Yue Linhai e sua equipe relataram o uso de solução de saponificação de estearato de sódio como um meio para preparar carbonato de cálcio composto por co-precipitação. Jin Ruidi e sua equipe estudaram a modificação in-situ do carbonato de cálcio pelo estearato de sódio. Na presença de um modificador, o carbonato de cálcio modificado foi preparado a partir do hidróxido de cálcio por meio da carbonização, indicando que a hidrofobicidade se deve à combinação do estearato de sódio na forma de ligações iônicas. Na superfície do carbonato de cálcio, o estearato de cálcio insolúvel é formado.

(2) Tensoativos de fosfato e ácido fosfórico condensado

O fosfato e outros ácidos graxos (ésteres) são usados para a modificação da superfície do carbonato de cálcio. Após a modificação da superfície do carbonato de cálcio ser realizada por polifosfato (ADDP) com uma estrutura especial, a superfície das partículas de carbonato de cálcio é hidrofóbica e lipofílica. O tamanho da partícula aglomerada é reduzido e o carbonato de cálcio modificado é colocado no sistema de plástico PVC para melhorar significativamente o processamento e as propriedades mecânicas do plástico. O uso misto de ácido esteárico e dodecilbenzenossulfonato de sódio para o tratamento de superfície de carbonato de cálcio leve pode melhorar o efeito da modificação da superfície.

(3) Tensoativos de sal de amônio quaternário

O sal de amônio quaternário é um surfactante catiônico. Sua extremidade carregada positivamente é adsorvida eletrostaticamente na superfície do carbonato de cálcio, e a outra extremidade pode ser reticulada com polímeros para modificar a superfície do carbonato de cálcio.

Zhang Zhihong e outros usaram um novo tipo de surfactante catiônico Cloreto de cetil dimetil alil amônio (CDAAC) para modificar organicamente o carbonato de cálcio, e o produto modificado foi usado como enchimento de borracha e obteve bons resultados.

2. Agentes e processos comumente usados para modificação a seco

O processo de modificação a seco consiste em colocar o pó de carbonato de cálcio no misturador de alta velocidade e, em seguida, colocar o modificador de superfície. Com a ajuda do misturador e de uma determinada temperatura, o modificador pode ser adsorvido uniformemente na superfície das partículas de carbonato de cálcio para obter o efeito de modificação.

Os principais requisitos técnicos do processo de modificação a seco são: mistura rápida para facilitar o revestimento uniforme do agente de acoplamento na superfície das partículas de carbonato de cálcio, uma temperatura adequada para facilitar a reação e adsorção e a secagem do carbonato de cálcio sem umidade para evitar o agente de acoplamento Reaja primeiro com água, não com -OH na superfície do carbonato de cálcio, o que afetará o efeito da modificação.

O modificador de superfície é geralmente um agente de acoplamento. O agente de acoplamento modifica a superfície do carbonato de cálcio. O grupo em uma extremidade do agente de acoplamento pode reagir com a superfície do carbonato de cálcio para formar uma forte ligação química. O agente de acoplamento na outra extremidade do polímero pode sofrer uma certa reação química ou emaranhamento mecânico com o polímero orgânico, combinando assim dois materiais com propriedades extremamente diferentes, carbonato de cálcio e polímero orgânico. Atualmente, os agentes de acoplamento no mercado incluem principalmente agentes de acoplamento de titanato, agentes de acoplamento de aluminato, agentes de acoplamento de borato e agentes de acoplamento de fosfato.

(1) Agente de acoplamento de titanato

É mostrado o fluxo do processo de modificação de revestimento de superfície seca com agente de acoplamento de titanato. O equipamento de modificação é um misturador de aquecimento de alta velocidade.

A fim de melhorar a uniformidade da interação entre o agente de acoplamento de titanato e carbonato de cálcio, solventes inertes, como parafina líquida (óleo branco), éter de petróleo, óleo de transformador, etanol absoluto, etc. são geralmente usados para dissolução e diluição.

A quantidade de agente de acoplamento de titanato depende do tamanho da partícula e da área superficial específica do carbonato de cálcio, geralmente 0,5% -3,0%. A temperatura de secagem do carbonato de cálcio deve ser o mais baixa possível abaixo do ponto de inflamação do agente de acoplamento, geralmente 100-120 ° C. O agente de acoplamento de titanato e o solvente inerte são misturados e adicionados ao misturador de alta velocidade na forma de spray ou adição gota a gota, que pode ser melhor disperso e misturado com as partículas de carbonato de cálcio para revestimento químico de superfície.

Se for usado equipamento de modificação contínua de superfície, como o modificador de superfície de pó contínuo SLG, não é necessário pré-diluir o agente de acoplamento de titanato com solvente.

O carbonato de cálcio tratado com agente de acoplamento de titanato tem boa compatibilidade com moléculas de polímero. Ao mesmo tempo, como o agente de acoplamento de titanato pode formar uma ponte molecular entre as moléculas de carbonato de cálcio e as moléculas de polímero, ele aumenta a interação entre polímeros ou resinas orgânicas e carbonato de cálcio e pode melhorar significativamente os materiais termoplásticos compostos, etc. As propriedades mecânicas, tais como resistência ao impacto, resistência à tração, resistência à flexão e alongamento.

Comparado com enchimento de carbonato de cálcio não tratado ou carbonato de cálcio tratado com ácido esteárico (sal), as propriedades do carbonato de cálcio modificado revestido com superfície de agente de acoplamento de titanato foram significativamente melhoradas.

(2) Agente de acoplamento de aluminato

Os agentes de acoplamento de aluminato têm sido amplamente utilizados no tratamento de superfície de carbonato de cálcio e no processamento de produtos plásticos preenchidos, como PVC, PP, PE e masterbatch de enchimento. Estudos têm demonstrado que o carbonato de cálcio leve tratado com aluminato pode reduzir significativamente a viscosidade do sistema misto de carbonato de cálcio / parafina líquida, indicando que o carbonato de cálcio modificado tem boa dispersão em meio orgânico.

Além disso, o carbonato de cálcio ativado após a modificação da superfície pode melhorar significativamente as propriedades mecânicas do sistema de mistura CaCO3 / PP (polipropileno), como resistência ao impacto e tenacidade.

(3) Modificação de acoplamento de composto

O sistema de acoplamento composto de carbonato de cálcio é baseado no agente de acoplamento de carbonato de cálcio, combinado com outros agentes de tratamento de superfície, agentes de reticulação e modificadores de processamento para tratamento técnico abrangente da superfície de carbonato de cálcio.

O agente de acoplamento e vários agentes auxiliares no sistema de acoplamento composto são descritos a seguir:

Agente de acoplamento de titanato.

Ácido esteárico. O efeito do tratamento do carbonato de cálcio apenas com ácido esteárico não é satisfatório. Usar o agente de acoplamento sozinho para tratar o carbonato de cálcio tem um custo mais alto. A combinação de ácido esteárico e agente de acoplamento de titanato pode receber um melhor efeito sinérgico. A adição de ácido esteárico basicamente não afeta o efeito de acoplamento do agente de acoplamento. Ao mesmo tempo, também pode reduzir a quantidade de agente de acoplamento e reduzir os custos de produção.

Agente de reticulação bismaleimida. No sistema de agente de acoplamento composto, o uso de agente de reticulação pode fazer o enchimento inorgânico e a resina de matriz firmemente combinados por meio da tecnologia de reticulação e melhorar ainda mais as propriedades mecânicas do material compósito. Isso é difícil de conseguir com “Bai Yanhua” ou tratamento de superfície de agente de acoplamento de titanato simples.

Modificador de processamento - resina 80, etc. Vários modificadores de processamento são principalmente compostos de polímero. Os modificadores de processamento podem melhorar significativamente a fluidez de fusão, propriedades de deformação térmica e brilho da superfície do produto da resina.

A fim de revestir a superfície de todas as partículas de carbonato de cálcio com uma camada de moléculas de agente de acoplamento, o método de pulverização ou gotejamento pode ser alterado para imersão em emulsão e, em seguida, filtrado, seco, triturado e amassado com agente de reticulação e outros aditivos em alta velocidade ( Mistura), uniformemente disperso.

Em resumo, os principais componentes do sistema de acoplamento de composto de carbonato de cálcio são carbonato de cálcio e agente de acoplamento de titanato. O agente de acoplamento de titanato desempenhou um papel importante. Com base nisso, a adição de agentes de reticulação, surfactantes, modificadores de processamento, etc. pode aumentar ainda mais a atividade de superfície dos enchimentos de carbonato de cálcio, aumentar a quantidade de enchimentos e melhorar o desempenho dos materiais compósitos.

O enchimento de carbonato de cálcio após a modificação do acoplamento do composto é um pó branco com uma densidade de 2,7-2,8g / cm3, um valor de pH de 7-8 e boas propriedades hidrofóbicas.

Carbonato de cálcio tratado com agente de acoplamento (incluindo carbonato de cálcio leve e carbonato de cálcio pesado), além de ser usado como um enchimento funcional de cloreto de polivinila rígido, também é amplamente utilizado como enchimentos e pigmentos para adesivos, tintas, revestimentos, etc.

4. Modificação de polímero

A modificação da superfície do carbonato de cálcio com polímeros pode melhorar a estabilidade do carbonato de cálcio na fase orgânica ou inorgânica (sistema). Estes polímeros incluem oligômeros, polímeros elevados e polímeros solúveis em água, tais como polimetil metacrilato (PMMA), polietilenoglicol, álcool polivinílico, ácido polimaleico, ácido poliacrílico, alcoxi estireno -Copolímeros de ácido estirenossulfônico, polipropileno, polietileno, etc.

O processo de revestimento de carbonato de cálcio modificado na superfície do polímero pode ser dividido em dois tipos. O polímero é dissolvido em um solvente apropriado e, em seguida, o carbonato de cálcio é modificado na superfície. Quando o polímero é gradualmente adsorvido na superfície das partículas de carbonato de cálcio, o solvente é removido para formar um revestimento. Esses polímeros são adsorvidos na superfície das partículas de carbonato de cálcio para formar uma camada de adsorção física e química, que pode impedir a aglomeração das partículas de carbonato de cálcio, melhorar a dispersibilidade e fazer com que o carbonato de cálcio tenha melhor estabilidade de dispersão nas aplicações.

O enchimento de lote mestre é um novo tipo de enchimento de plástico. O método é misturar o filler e o masterbatch de resina em uma certa proporção, adicionar alguns surfactantes, passar por mistura de alto cisalhamento, extrusão e pelotização para fazer o filler do masterbatch. Este tipo de enchimento de lote mestre tem boa dispersibilidade, forte força de ligação com resina, fusão uniforme, alta quantidade de adição, baixo desgaste mecânico e aplicação conveniente. Portanto, é amplamente utilizado em tiras, sacos tecidos, produtos ocos de polietileno (tubos, recipientes, etc.), filmes, etc. De acordo com as diferentes resinas de matriz, os enchimentos de masterbatch comumente usados incluem principalmente masterbatch de carbonato de cálcio de polipropileno atático (masterbatch APP ), masterbatch de carbonato de cálcio de cera de polietileno e enchimentos de masterbatch de carbonato de cálcio de polietileno.

O masterbatch da APP é feito de carbonato de cálcio e polipropileno aleatório como matérias-primas básicas, formulado em uma determinada proporção e produzido por fundição interna, refino aberto e granulação. O carbonato de cálcio deve passar por um tratamento de ativação de superfície antes de ser combinado com polipropileno aleatório. A proporção de polipropileno atático e carbonato de cálcio ativado é geralmente de 1: 3-1: 10. A fim de melhorar as propriedades de processamento e moldagem do polipropileno atático, parte do polipropileno isotático ou parte do polietileno é geralmente adicionado durante a moldagem. A proporção de polipropileno atático e carbonato de cálcio ativado determina o nível de revestimento da superfície das partículas de carbonato de cálcio, o que acaba afetando a qualidade do produto do masterbatch APP.

No sistema de lote mestre APP, as partículas de carbonato de cálcio são cobertas por polipropileno atático, ou seja, as partículas de carbonato de cálcio são uniformemente dispersas no material de base de polipropileno aleatório. Assumindo que as partículas de carbonato de cálcio são partículas cúbicas ou esféricas padrão com comprimentos laterais ou diâmetros de 10μm, 50μm e 100μm, respectivamente, a razão de massa de polipropileno aleatório e carbonato de cálcio pode ser usada para calcular a superfície de cada partícula de carbonato de cálcio revestida com poli aleatório a espessura imaginária média do acrílico. Em teoria, quanto mais carbonato de cálcio preenchido, melhor, ou seja, quanto menor a espessura imaginária, melhor. Mas a espessura real depende do equipamento do processo e das condições operacionais.

O uso de cera de polietileno ou polietileno em vez de polipropileno aleatório como o material de base e o composto de enchimento de carbonato de cálcio ativo pode preparar o enchimento de lote mestre de carbonato de cálcio de cera de polietileno e o enchimento de lote mestre de carbonato de cálcio de polietileno.

5. Modificação de plasma e radiação

Usando um sistema de plasma de descarga luminescente acoplado indutivamente e usando uma mistura de argônio (Ar) e propileno de alta pureza (C3H6) como o gás de tratamento de plasma para modificar o pó de carbonato de cálcio pesado (malha 1250) por plasma de baixa temperatura. Os resultados mostram que a carga de carbonato de Ar-Cálcio tratada com gás C3H6 misturado tem boa adesão de interface com polipropileno (PP). Isso porque existe uma camada orgânica apolar na superfície das partículas modificadas de carbonato de cálcio, o que reduz a polaridade da superfície das partículas de carbonato de cálcio e melhora a compatibilidade e afinidade com o polipropileno (PP).

6. Modificação de superfície inorgânica

O ácido fosfórico condensado (ácido metafosfórico ou ácido pirofosfórico) é usado para modificar a superfície do pó de carbonato de cálcio, o que pode superar as desvantagens de baixa resistência aos ácidos e alto pH superficial do pó de carbonato de cálcio. O pH do produto modificado é 5,0-8,0 (1,0-5,0 menor do que antes do tratamento de superfície), é dificilmente solúvel em ácidos fracos como o ácido acético e tem melhor resistência aos ácidos.

Além disso, sulfato de zinco e vidro de água são adicionados no processo de carbonização de carbonato de cálcio para modificação de superfície. Quando o produto resultante é aplicado à borracha de estireno butadieno, seu alongamento e resistência ao rasgo podem ser melhorados.

O processo de modificação a seco é simples, o investimento em equipamentos de produção e os custos de produção são baixos e pode ser embalado diretamente após o descarregamento. No entanto, em comparação com o método úmido, o grau de ativação não é bom e é difícil uniformizar o tamanho da partícula primária de partículas de carbonato de cálcio. Portanto, o processo de ativação a seco é atualmente adequado para tratamento de modificação de carbonato de cálcio de grau de enchimento e precisa ser melhorado para carbonato de nano-cálcio funcional.

Avaliação do efeito de modificação do carbonato de cálcio

A avaliação do efeito do carbonato de cálcio modificado pode ser dividida aproximadamente em duas categorias: método direto e método indireto. O método indireto é combinar o enchimento de carbonato de cálcio modificado com o sistema de aplicação para determinar o desempenho da aplicação do sistema de aplicação. O método direto refere-se à determinação das propriedades físicas e químicas da superfície do carbonato de cálcio modificado, como grau de ativação, área de superfície específica, valor de absorção de óleo, quantidade de revestimento, estrutura de superfície e morfologia.

(1) Grau de ativação

Os enchimentos inorgânicos geralmente têm uma densidade relativamente alta e têm uma superfície hidrofílica, que se deposita naturalmente na água, enquanto a superfície dos enchimentos inorgânicos tratados com modificação de superfície muda de hidrofílica para hidrofóbica. Este tipo de partículas finas hidrofóbicas flutua na água sem afundar devido à enorme tensão superficial. De acordo com este fenômeno, é proposto o conceito de grau de ativação, que é representado por ω.

ω = peso da parte flutuante na amostra (g) / peso total da amostra (g)

O processo de mudança de ω de 0-100% reflete o grau de ativação superficial do carbonato de cálcio modificado de pequeno para grande.

O método de teste é o seguinte, pese cerca de 5g de amostra, com precisão de 0,01g, adicione 200ml de água a um funil de separação de 250ml, agite para frente e para trás por 1 min a uma velocidade de 120 vezes / min, coloque-o suavemente no suporte do funil , e deixe-o repousar por 20 -30min, após a estratificação óbvia, coloque o carbonato de cálcio afundando em um cadinho de areia de vidro com um peso constante (com precisão de 0,001g) a 105 ± 5 ℃ de uma vez, sucção e filtre a água, e coloque-o em uma caixa de secagem com temperatura constante e peso constante a 105 ± 5 ℃, com precisão de 0,001g.

(2) Área de superfície específica

Além de melhorar a atividade, o processo de modificação da superfície também pode prevenir eficazmente a aglomeração secundária. As partículas de nano carbonato de cálcio não modificadas são propensas a produzir aglomerações rígidas e a área de superfície específica é pequena. Após a modificação da superfície, a aglomeração de partículas de carbonato de cálcio é muito melhorada e a área de superfície específica é significativamente aumentada. Quanto maior for a área de superfície específica, melhor será a dispersão e o grau de dispersão das partículas. Isso ocorre porque a superfície das partículas modificadas de nano carbonato de cálcio é revestida com uma camada de modificador e a energia da superfície é reduzida, tornando as partículas em um estado estável. Mesmo que algumas partículas sejam aglomeradas, sua aglomeração mútua é uma aglomeração macia, que é mais fácil de abrir.

(3) Valor de absorção de óleo

O valor de absorção de óleo está relacionado ao tamanho, dispersão, grau de agregação, área de superfície específica e propriedades de superfície das partículas de carbonato de cálcio. O valor de absorção de óleo é uma propriedade importante que afeta a aplicação prática do carbonato de cálcio modificado, especialmente para revestimentos, plásticos e indústrias de tintas. Se o valor de absorção de óleo for grande, a viscosidade aumentará quando usado na indústria de tintas e revestimentos, e o consumo de plastificante aumentará quando usado na indústria de plástico, portanto, o valor de absorção de óleo deve ser baixo.

Aplicação de ácido esteárico na modificação de superfície de carbonato de cálcio nanométrico

Existem dois defeitos principais na aplicação de carbonato de nano-cálcio em meios orgânicos: um é que o carbonato de nano-cálcio é um material inorgânico com superfície hidrofílica e oleofóbica. Possui pouca dispersão em polímeros e pouca afinidade com organismos. É fácil formar aglomerados a, levando à degradação do desempenho do material; Em segundo lugar, o carbonato de nano-cálcio tem tamanho de partícula pequeno, um grande número de átomos de superfície, grande energia de superfície, forte interação entre as partículas, que facilmente forma aglomeração de pó de carbonato de nano-cálcio. À medida que aumenta a quantidade de carbonato de nano-cálcio usado, esses defeitos se tornam mais evidentes, o enchimento excessivo tornará o material inutilizável.

O ácido esteárico é um ácido graxo saturado de cadeia de carbono longa comum. Possui a extremidade lipofílica da longa cadeia de carbono e a extremidade hidrofílica do grupo carboxila. A superfície do nano carbonato de cálcio é hidrofílica, então o ácido esteárico é revestido no nano, a superfície do carbonato de cálcio pode melhorar muito sua lipofilicidade. Quando é preenchido com borracha, plásticos, tintas avançadas, sua grande área de superfície específica e alta energia de superfície específica são benéficos para a relação entre as partículas de carbonato de cálcio e as moléculas de polímero orgânico. A forte ligação entre eles pode tornar a superfície do produto brilhante e ter excelente desempenho.

1. O mecanismo de revestimento de ácido esteárico de carbonato de cálcio nanométrico modificado

Nos últimos anos, estudos sobre o revestimento e modificação de carbonato de cálcio nanométrico com ácido esteárico também surgiram indefinidamente.

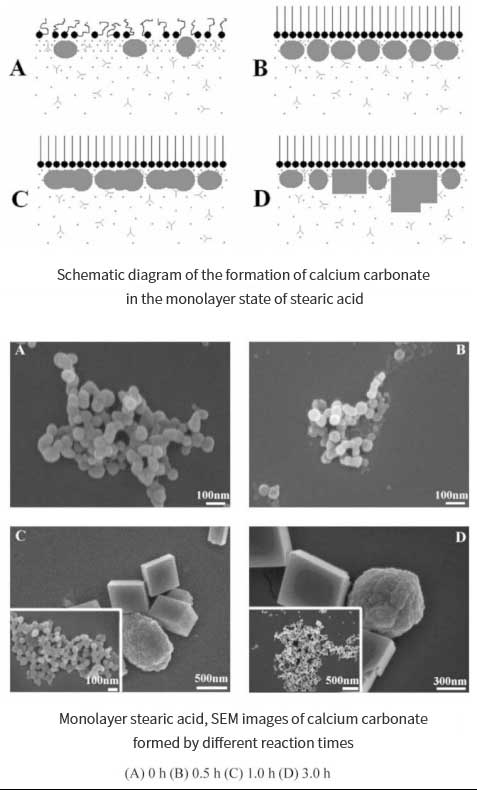

Chen Yijian et al. explorou o processo de formação de cristais de carbonato de cálcio em monocamada de ácido esteárico (SA) na interface ar-água. Usando microscópio eletrônico e microscópio de ângulo de Brewster in-situ para teste e caracterização, foi observado que sob a monocamada de ácido esteárico, os cristais finais de carbonato de cálcio foram formados pelo precursor de partículas em vez de derivados diretamente da solvatação. íon. A partir da microscopia eletrônica de varredura (SEM) e da microscopia eletrônica de transmissão (TEM), pode-se descobrir que as partículas precursoras são esferas uniformes de carbonato de cálcio amorfo com um diâmetro inferior a 100 nm. O experimento é produzir carbonato de cálcio por meio da reação de Ca (OH) 2 e CO2. O carbonato de cálcio amorfo é produzido no estágio inicial da mineralização e existe de forma estável por pelo menos 0,5h. À medida que a quantidade aumenta, o carbonato de cálcio amorfo se agrega para formar o carbonato de cálcio da fase calcita.

Xuetao Shi et al. usaram ácido esteárico comercial para revestir carbonato de cálcio precipitado em condições de fase aquosa, o teor de ácido esteárico no carbonato de cálcio revestido foi de 3% a 13,5%. As análises de infravermelho de Fourier (FTIR), termogravimétrica (TG) e calorimetria diferencial de varredura (DSC) mostraram que não há ácido esteárico livre na superfície do carbonato de cálcio, apenas estearato de cálcio. Verificou-se que o estearato de cálcio formado é parcialmente adsorvido quimicamente e parcialmente adsorvido fisicamente na superfície da camada de revestimento e pode resolver o problema de que o carbonato de cálcio não pode ser totalmente revestido na superfície em condições de fase aquosa. A quantidade máxima de revestimento é de 3,25%.

2. O efeito dos ácidos graxos de cadeia longa no carbonato de cálcio

Os ácidos graxos de cadeia longa também têm efeito importante na formação de carbonato de cálcio.

Jiuxin Jiang et al. adicionado vários ácidos graxos de cadeia longa-ácido láurico (ácido láurico), ácido palmítico (ácido hexadecanóico) e ácido esteárico (ácido octadecanóico) enquanto sopra dióxido de carbono na suspensão de hidróxido de cálcio. Ácido) para explorar a formação de carbonato de cálcio. Verificou-se que a adição de ácidos graxos de cadeia longa não afetou a forma cristalina do carbonato de cálcio, mas afetou a morfologia das partículas de carbonato de cálcio produzidas. Quando o ácido láurico é adicionado, a dispersibilidade das partículas de carbonato de cálcio é muito melhorada; quando uma grande quantidade de ácido palmítico e ácido esteárico é adicionada, uma estrutura semelhante a um microrod e uma estrutura semelhante a um fuso são formadas. O autor propõe que durante a reação de carbonização do hidróxido de cálcio e dióxido de carbono, por um lado, o comprimento da cadeia de carbono afeta a forma das micelas formadas pela suspensão de hidróxido de cálcio, por outro lado, o modo de contato entre as micelas. determina a formação final. A morfologia do carbonato de cálcio.

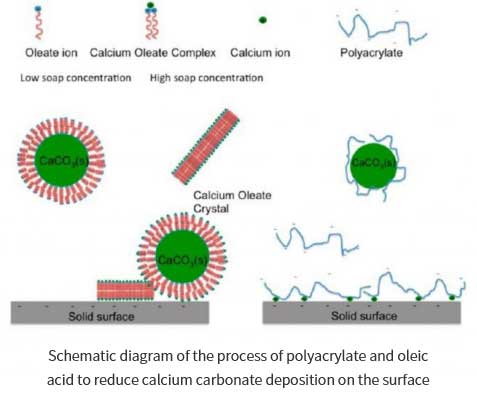

Hao Wang et al. estudou os efeitos de agentes de limpeza como polímeros, ácidos graxos, líquidos de sabão na cristalização, nucleação e sedimentação de carbonato de cálcio ativo em superfícies duras (como superfícies de aço inoxidável e silício). Assim, seguindo um princípio semelhante, é instruído como a máquina de lavar louça pode remover melhor as manchas de óleo durante o processo de limpeza com detergente.

3. Aplicação de nano carbonato de cálcio ativo

O nanocarbonato de cálcio modificado por ácido esteárico tem uma importante influência como enchimento de polímeros orgânicos, como resina de silicone e polipropileno.

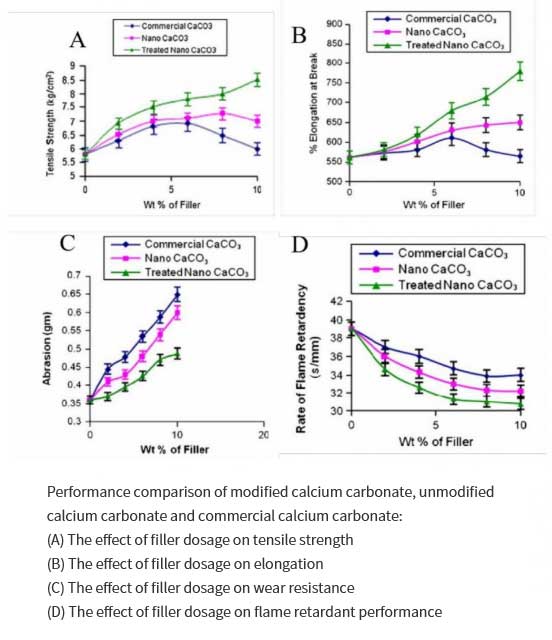

Satyendra Mishra et al. estudaram o efeito do carbonato de nano-cálcio modificado por ácido esteárico nas propriedades de compósitos de resina de silicone. Na presença de dodecilsulfonato de sódio, eles usaram uma certa concentração de CaCl2 e NH4HCO3 para reagir, filtraram e secaram para obter pó de nano carbonato de cálcio. Em seguida, na presença de tolueno, uma certa quantidade de ácido esteárico e carbonato de nano-cálcio foram agitados e misturados para obter carbonato de nano-cálcio modificado na superfície com diferentes concentrações de ácido esteárico e, em seguida, adicionado à resina de silicone como um enchimento para melhorar seu desempenho e obter carbonato de nano-cálcio modificado. Materiais compostos, os resultados mostram que, em comparação com carbonato de nano-cálcio não modificado e carbonato de cálcio comercial, o carbonato de nano-cálcio com superfície modificada pode melhorar muito a resistência à tração, alongamento, resistência ao desgaste e retardamento de chama do material composto. A modificação da superfície também pode produzir forte adesão, o que torna a cadeia do polímero mais forte e melhora a estabilidade térmica do polímero. Com base na alta resistência e tenacidade desses nanocompósitos, eles podem ser usados em conectores de cabos, quadros elétricos e de iluminação também de grande valor no campo aeroespacial.

Mahdi Rahmani et al. estudaram as propriedades de dispersão do carbonato de nano-cálcio revestido com ácido esteárico para matriz de polipropileno. TGA foi usado para analisar o conteúdo de ácido esteárico na superfície do carbonato de cálcio após o revestimento real, e microscopia eletrônica de varredura de emissão de campo foi usada para observar o desempenho de dispersão da amostra no organismo após nanômetro revestido de monocamada e multicamadas com ácido esteárico carbonato de cálcio. Os resultados mostram que o carbonato de nano-cálcio modificado com ácido esteárico é preenchido no organismo do polipropileno e pode ser bem disperso, o que reduz a interação entre as partículas e a adesão entre os polímeros. Após a modificação da superfície do ácido esteárico, o nano carbonato de cálcio elimina sua hidrofilicidade e aumenta muito a compatibilidade com a matriz polimérica.

Como ácido graxo de cadeia longa comum, o ácido esteárico é barato e tem uma ampla gama de usos e pode modificar o carbonato de nano-cálcio. Como um enchimento barato e fácil de obter, o nano carbonato de cálcio ativado modificado por ácido esteárico pode ser bem disperso em muitos organismos e pode melhorar as propriedades mecânicas, como resistência à tração, alongamento, resistência à abrasão e retardamento de chama do organismo e termodinâmica propriedades, portanto, escolher o ácido esteárico para modificar o carbonato de cálcio nanométrico tem um bom valor de pesquisa e aplicação.

Fonte: Zhou Wei. Modificação da superfície de carbonato de cálcio nanométrico e preparação de carbonato de estrôncio granular de arroz oco e carbonato de bário de fibra oca [D].

Universidade de Tecnologia do Sul da China, 2018.

Como selecionar o tipo de moinho de rolos de mesa para pó de calcário

O que é calcário? Acredito que todos estejam familiarizados com o calcário. O calcário pode ser visto em toda a nossa produção e vida. Tem alto valor de aplicação e é uma matéria-prima comum. Então, que tipo de moinho pode processar pó de calcário? Como escolher? Na verdade, o moinho de rolos de mesa é um novo tipo de moinho que melhora a eficiência de processamento do pó de calcário. Ao formular o plano de seleção e configuração, a equipe de P&D precisa combinar mais informações de fresamento para desenvolver um plano de configuração mais razoável. A seguir, vamos dar uma olhada.

1. Entenda o que é calcário

Ao formular um plano de seleção, é definitivamente necessário compreender totalmente o material. Somente compreendendo suas propriedades físicas e químicas, perspectivas de aplicação e outras informações, podemos formular correspondentemente uma seleção e configuração mais razoáveis. O principal componente do calcário é o carbonato de cálcio, amplamente utilizado na área de materiais de construção. Sua principal propriedade é que ele pode decompor o óxido de cálcio e o dióxido de carbono em alta temperatura. Portanto, é uma importante matéria-prima industrial. Ao escolher um moinho, você precisa considerar diferentes tamanhos, temperaturas e viscosidades do calcário e o modelo de moinho é naturalmente diferente, o que se tornou um parâmetro importante para a escolha de um moinho.

2. Qual é a capacidade exigida pelo cliente

Na verdade, este ponto é muito importante para a seleção. Os fabricantes de moinhos têm muitos tipos de moinhos, e também existem muitos tipos de moinhos que podem moer calcário. Algumas fábricas têm alta produtividade, mas grandes perdas. As demais usinas possuem baixa capacidade de produção, mas economia de energia. Para clientes diferentes, apenas os adequados são melhores. Portanto, a ALPA personaliza cientificamente o plano de seleção e configuração, e os requisitos de capacidade de produção são particularmente importantes.

3. Qual é a finura necessária do produto acabado

Qualquer pessoa que conheça a indústria do pó, sabe que diferentes campos têm diferentes requisitos para a finura do pó. Apenas escolher a máquina certa para moer a finura de pó adequada é mais importante para este campo. Se a finura do produto acabado não atender aos requisitos, não importa quão grande seja a produção, ele ficará desamparado. Portanto, os clientes precisam fornecer a fineza do produto a tempo. Este requisito é crucial para a seleção e configuração da fábrica.

Após a narração detalhada acima, todos devem ter uma melhor compreensão de que os três fatores, a natureza do material, a capacidade de produção e a finura do produto acabado, são referências importantes para formular um plano de seleção adequado.