Aplicação de Cerâmica de Alumina

As cerâmicas são utilizadas como biomateriais para preencher defeitos nos dentes e ossos, fixar transplantes ósseos, fraturas ou próteses ósseas e substituir tecidos doentes. São chamados de biocerâmicas. São amplamente utilizados na área médica devido às suas excelentes características, tais como elevada resistência, resistência ao desgaste, maior resistência à compressão e flexão e elevada biocompatibilidade.

O conceito de cerâmica de alumina abrange uma vasta gama. Para além da cerâmica de alumina pura, qualquer material cerâmico com um teor de alumina superior a 45% pode ser designado por cerâmica de alumina. As cerâmicas de alumina possuem muitos cristais isomórficos e heteromórficos, mas os mais utilizados são apenas o α-Al2O3 e o γ-Al2O3. Devido às suas diferentes estruturas cristalinas, possuem propriedades diferentes. Entre eles, o α-Al2O3, também conhecido como corindo, é a principal fase cristalina da cerâmica de alumina, com elevada resistência mecânica, resistência a altas temperaturas e resistência à corrosão.

Aplicação de Cerâmica de Alumina em Juntas Artificiais

As cerâmicas de alumina de elevada pureza têm um coeficiente de atrito muito baixo, uma elevada dureza e uma boa molhabilidade, sendo muito adequadas para utilização como superfícies de fricção de juntas. Apenas a alumina de elevada pureza pode ser utilizada na área médica, e as impurezas que podem formar fases limite de grão de vidro (como a sílica, os silicatos metálicos e os óxidos de metais alcalinos) devem ser inferiores a 0,1% em peso, porque a degradação de tais impurezas irá levar a locais de concentração de tensões onde aparecerão fissuras. Estudos descobriram que, selecionando parâmetros de sinterização apropriados (temperatura, tempo, taxas de aquecimento/arrefecimento) e aditivos dopantes (como óxido de magnésio, óxido de zircónio e óxido de crómio), o tamanho do grão e a porosidade da alumina podem ser controlados, e a tenacidade e a resistência à fratura da alumina pode ser efetivamente melhorada.

Os materiais compósitos formados por óxido de zircónio e alumina são designados por alumina temperada com óxido de zircónio (ZTA) ou zircónia temperada com alumina (ATZ), que também desempenham um papel importante nos materiais de juntas artificiais. Estes dois materiais compósitos dependem do teor dos componentes principais. Estes materiais compósitos combinam a capacidade de tenacidade do óxido de zircónio com a baixa sensibilidade da alumina à degradação em fluidos biológicos a baixa temperatura. De acordo com os requisitos de design do material, o ATZ pode ser utilizado quando é necessária uma elevada tenacidade à fratura, enquanto o ZTA pode ser utilizado quando a dureza é necessária. Não existem dados clínicos suficientes para mostrar que as superfícies de apoio da junta ZTA apresentam maiores vantagens na resistência ao desgaste. Estudos demonstraram que a aplicação de ZTA e alumina temperada à base de óxido de zircónio (ZPTA) em cirurgia articular é muito maior do que a ATZ.

Aplicação de Cerâmica de Alumina em Restauração Oral

As cerâmicas de alumina têm uma transmitância de luz e cor que correspondem às dos dentes reais e são ligeiramente tóxicas. A cerâmica de alumina tem uma condutividade térmica significativamente baixa, o que reduz a estimulação de alimentos frios e quentes na polpa. As cerâmicas de zircónia são resistentes ao desgaste, à corrosão e a altas temperaturas, e a sua cor é semelhante à dos dentes verdadeiros. São adequados para a restauração dentária e possuem uma elevada resistência. De acordo com a composição física dos materiais cerâmicos de alumina e os diferentes processos de fabrico, as cerâmicas de alumina utilizadas na área da restauração totalmente cerâmica podem ser divididas nas seguintes categorias:

(1) Cerâmica de alumina de infiltração de vidro

Infiltração de vidro, o nome completo é método de infiltração de vidro com revestimento de pasta. A alumina, como material de matriz, apresenta uma estrutura porosa, e nela penetra o vidro borossilicato de lantânio contendo corantes. Após a formação, apresenta uma microestrutura em que as fases cristalinas de alumina e as fases cristalinas de vidro se interpenetram.

(2) Cerâmica de alumina sinterizada densa e de elevada pureza

É composto por alumina com uma pureza de 99,9%. O pó de alumina é prensado num corpo verde (prensagem a seco) sob grande pressão e depois sinterizado. O método de formação por pressão confere à cerâmica de alumina uma elevada densidade e uma baixa porosidade.

(3) Cerâmica de alumina temperada com zircónia infiltrada em vidro

Este tipo de cerâmica é formado pela adição de 35% de zircónia parcialmente estabilizada ao pó cerâmico de alumina infiltrado com vidro. A zircónia tetragonal distribuída uniformemente pode ser observada no interior do material formado.

Com o desenvolvimento contínuo da ciência e da tecnologia, os materiais biocerâmicos de alumina estão a ser cada vez mais utilizados na área médica, e a investigação sobre os mesmos irá avançar em direções médicas emergentes com maior valor acrescentado e mais perspetivas.

Aplicação de hidróxido de cálcio na indústria alimentar

O hidróxido de cálcio, também conhecido como cal apagada ou cal viva, é produzido pela calcinação e digestão de matérias-primas como o calcário ou conchas de ostras contendo calcário. Geralmente está na forma de pó e é amplamente utilizado em alimentos, medicamentos, indústria química, tratamento de água potável e outros campos.

Como a solubilidade do hidróxido de cálcio é muito inferior à do hidróxido de sódio e do hidróxido de potássio, a corrosividade e a alcalinidade da sua solução são relativamente pequenas. Por conseguinte, pode ser utilizado como regulador da acidez nos alimentos para desempenhar um papel no tamponamento, neutralização e solidificação. O hidróxido de cálcio de qualidade alimentar tem uma atividade relativamente elevada, uma estrutura relativamente solta, elevada pureza, boa brancura, baixo teor de impurezas e não contém elementos nocivos como o Pb e o As.

1. Preparações de cálcio

Existem quase 200 preparações de cálcio no mercado, incluindo carbonato de cálcio, citrato de cálcio, lactato de cálcio e gluconato de cálcio. O hidróxido de cálcio é muito utilizado como matéria-prima na indústria de produção de preparações de cálcio. Entre eles, o gluconato de cálcio é comum. No meu país, é atualmente produzido por fermentação.

2. Leite em pó

O hidróxido de cálcio pode ser utilizado como regulador da acidez no leite em pó (incluindo o leite em pó adoçado) e nas natas em pó e seus produtos modulados, e nas fórmulas para lactentes. A quantidade utilizada é adequada de acordo com as necessidades de produção.

Como o leite em pó, especialmente o leite em pó ou a fórmula infantil, contém uma certa quantidade de diferentes tipos de proteínas, devido à presença de cadeias laterais ionizadas na superfície das proteínas, as proteínas transportam uma carga líquida e estas cadeias laterais podem ser tituladas.

3. Arroz, tofu e geleia gelada

Utilize arroz demolhado, adicione água, triture até formar uma pasta de arroz, adicione água de cal apagada e mexa uniformemente, aqueça e mexa até a pasta de arroz estar cozida e espessa. Deite a pasta de arroz fervida numa forma e, depois de arrefecer completamente, pode cortá-la em pedaços pequenos com uma faca e o arroz com tofu está pronto. Entre eles, a cal apagada atua como coagulante e também fornece cálcio. A cal apagada também precisa de ser adicionada durante a produção da geleia, que também atua como coagulante.

4. Ovos em conserva

A cal apagada, o carbonato de sódio e a cinza de madeira são utilizados como matéria-prima para fazer uma pasta e envolvê-la na superfície do ovo. Após um período de tempo, torna-se um ovo preservado que pode ser consumido diretamente através de reações químicas. Quando a proteína encontra um álcali forte, transforma-se gradualmente em água limpa. Se a solução alcalina continuar a entrar no ovo através da membrana semipermeável, a alcalinidade continua a aumentar, e as moléculas de proteína alcalina começam a polimerizar e a viscosidade aumenta gradualmente, transformando-se num gel para formar um ovo preservado. Se o álcali for excessivo, será prejudicial para a qualidade do ovo conservado.

5. Comida Konjac

A produção e utilização de alimento em gel konjac pelo povo chinês tem uma história de 2000 anos. O método de produção consiste em adicionar 30-50 vezes a quantidade de água à farinha de konjac, misturar até formar uma pasta, adicionar 5% a 7% de hidróxido de cálcio à farinha de konjac, misturar e solidificar.

6. Produção de açúcar

No processo de produção de açúcar, o hidróxido de cálcio é utilizado para neutralizar o ácido do xarope e, em seguida, o dióxido de carbono é introduzido para precipitar e filtrar o hidróxido de cálcio restante, de modo a reduzir o sabor amargo do açúcar. Também pode ser combinado com sacarose para formar sal de sacarose, pelo que pode ser utilizado para desaçucarar melaço ou refinar açúcar.

7. Outros

O hidróxido de cálcio pode ser utilizado como tampão, neutralizador e agente de cura para cerveja, queijo e produtos de cacau. Devido ao seu ajuste de pH e efeitos de coagulação, pode também ser utilizado na síntese de fármacos e aditivos alimentares, na síntese de biomateriais de alta tecnologia HA, na síntese de fosfatos VC para aditivos alimentares e na síntese de ciclohexaneato de cálcio, lactato de cálcio , citrato de cálcio, aditivos para a indústria açucareira, tratamento de águas e outros produtos químicos orgânicos de alta qualidade. É útil para a preparação de reguladores de acidez e fontes de cálcio, como produtos semiacabados de carne comestível, bebidas e enemas médicos.

A indústria do hidróxido de cálcio desenvolveu-se cedo e a sua produção anual pode atingir mais de 10 milhões de toneladas. É produzido principalmente no Reino Unido, nos EUA e na Alemanha, e o Japão e a Coreia do Sul produzem principalmente alta pureza e alta brancura.

Processo de moagem de pó de calcário

O calcário é a principal matéria-prima para a produção de cimento, agregados grossos e finos de betão, cal, carbonato de cálcio, etc. diferentes campos de aplicação:

No caso do calcário utilizado na metalurgia e na construção de estradas, o minério é geralmente britado e peneirado.

Para produtos em pó fino utilizados como aditivos alimentares e enchimentos comuns, o minério é geralmente triturado por um britador granular, um britador de martelo, um britador de impacto, etc. de impacto, etc.

Para o pó de calcário ultrafino e as cargas de alta qualidade utilizadas para a dessulfurização de gases de combustão, são geralmente necessárias britagem ultrafina e classificação fina, e o equipamento de processo é basicamente o mesmo que a britagem ultrafina de calcita.

Atualmente, a maior parte do pó de calcário utilizado na indústria de materiais de construção é calcário ou lascas de pedra geradas na produção de agregados, etc., que são moídos para satisfazer os requisitos de finura especificados.

1. Processo de moagem de calcário

Existem dois processos principais para a moagem de calcário:

Processo de circuito aberto: processo em que o material passa uma vez pelo moinho e é utilizado como produto acabado para a etapa seguinte da operação;

Processo de circuito fechado: processo no qual o material é classificado a um ou vários níveis após sair do moinho, e as partículas finas são utilizadas como produto acabado, e as partículas grossas são devolvidas ao moinho para remoagem.

O processo de circuito aberto é relativamente simples, com as vantagens de menos equipamento, menos investimento e fácil operação. No entanto, como todos os materiais têm de cumprir os requisitos de finura antes de saírem do moinho, é provável que ocorra uma moagem excessiva, e é provável que os materiais finamente moídos formem uma camada tampão, o que dificulta a moagem adicional de materiais grossos, reduzindo bastante a moagem.

Por conseguinte, a maioria dos fabricantes de pó de calcário opta atualmente pelo processo de circuito fechado, que pode reduzir a moagem excessiva, melhorar a eficiência do moinho e reduzir o consumo de energia. Além disso, o pó de calcário produzido pelo processo de circuito fechado tem um tamanho de partícula uniforme e é fácil de ajustar, o que pode satisfazer vários requisitos de finura.

2. Exemplo de produção em circuito fechado de moinho Raymond de pó de calcário

Descrição do processo:

O calcário cai da tremonha no fundo do silo até à correia transportadora e é depois enviado para o moinho para moagem.

Como o rolo de moagem rola firmemente no anel de moagem sob a ação da força centrífuga, o material é recolhido pela pá e enviado para o meio do rolo de moagem e do anel de moagem, e o material é triturado em pó sob a ação de a pressão de moagem.

O material em pó é soprado pelo ventilador e classificado pelo classificador acima do moinho.

O classificador é composto por rodas de lâminas radiais e dispositivos de transmissão. As rodas das lâminas são acionadas pelo dispositivo de transmissão para rodar a uma determinada velocidade, bloqueando as partículas grossas no fluxo de ar e devolvendo-as para retificação. O pó fino é enviado para o separador de ciclones com o fluxo de ar através da proteção contra o vento, pelo que o classificador desempenha uma função de triagem. O tamanho das partículas de pó pode ser ajustado livremente, ajustando o volume de ar ou alterando a velocidade da roda da lâmina.

O separador de ciclones separa os produtos qualificados do ar, e os produtos acabados são transportados para o armazém de produtos acabados através do elevador de canecas através da tubagem, e o fluxo de ar regressa ao soprador através da conduta de ar de retorno para reciclagem.

O material contém uma certa quantidade de humidade e uma certa quantidade de vapor de água será gerada durante a moagem. Além disso, toda a tubagem não está totalmente selada, pelo que uma certa quantidade de gás externo é aspirada para o interior do sistema, o que aumenta o volume de ar circulante do sistema. Para garantir que o moedor funciona sob pressão negativa, o excesso de ar entra no coletor de pó do saco para purificação e é depois descarregado para a atmosfera.

Como prolongar a vida útil dos equipamentos de moagem vertical

Na produção de cimento, o moinho vertical é um equipamento fundamental, e o estado de funcionamento do seu rolamento de rolos é crucial para a segurança e eficiência da produção.

Como fazer o rolo vertical do moinho durar mais tempo

1.º Escolha o lubrificante certo e substitua-o regularmente

A escolha do lubrificante é crucial. Deve escolher lubrificantes de alta qualidade adequados para ambientes de alta temperatura e alta pressão. Ao mesmo tempo, o lubrificante necessita de ser substituído regularmente para garantir a sua estabilidade e limpeza durante a utilização e evitar danos nos rolamentos causados por problemas de qualidade do óleo.

2.º Reforçar a manutenção diária, a deteção precoce e o tratamento precoce

Os operadores devem verificar regularmente o estado de funcionamento do sistema de lubrificação, especialmente em ambientes de temperatura elevada, e prestar atenção às alterações da temperatura do óleo. Se a temperatura do óleo for anormal, a máquina deve ser imediatamente parada para inspeção e continuar a operar após a resolução de problemas. O desgaste dos rolamentos também deve ser verificado regularmente e as peças problemáticas devem ser substituídas a tempo de evitar danos maiores.

3. Verifique e substitua regularmente os retentores de óleo

Embora o vedante de óleo seja pequeno, tem um efeito enorme. O desgaste do retentor de óleo deve ser verificado regularmente e o retentor defeituoso deve ser substituído a tempo de garantir que o lubrificante não verte e evitar que as impurezas externas entrem no rolamento. Esta simples medida pode prolongar significativamente a vida útil do rolamento.

Para além dos problemas de rolamento, a resistência ao desgaste do rolo de moagem e do revestimento do disco de moagem é também um fator importante que afeta a vida útil do moinho vertical. Diferentes materiais e processos de fabrico determinam a resistência ao desgaste do rolo abrasivo e do disco abrasivo.

1. Fundição tradicional: baixo custo, alto risco

Os processos de fundição tradicionais utilizam principalmente aço com alto teor de manganês e ferro fundido com alto teor de crómio como materiais. As vantagens destes materiais são baixo custo, processo simples e adequados para produção em larga escala.

No entanto, também têm desvantagens evidentes. Embora o aço com um elevado teor de manganês apresente uma boa tenacidade, a sua resistência ao desgaste é relativamente baixa. A resistência ao desgaste do ferro fundido com alto teor de crómio foi melhorada, mas o seu problema de fragilidade ainda é proeminente e é fácil de rachar durante a utilização, o que torna impossível a reparação e só pode ser utilizado uma vez.

2. Microfundição (revestimento de superfícies): escolha económica

A microfundição, também conhecida como tecnologia de revestimento de superfícies, é atualmente a solução antidesgaste mais utilizada. Este processo visa melhorar a resistência ao desgaste dos rolos de retificação e dos discos de retificação, revestindo uma camada resistente ao desgaste num substrato de aço fundido comum.

3. Fundição composta de liga cerâmica: a futura estrela resistente ao desgaste

A fundição composta de liga cerâmica é uma tecnologia emergente resistente ao desgaste que incorpora partículas cerâmicas na superfície da matriz de ferro fundido, melhorando significativamente a resistência ao desgaste do rolo de moagem e do disco de moagem. Este material possui uma resistência ao desgaste e uma tenacidade extremamente elevadas e é particularmente adequado para utilização em condições de trabalho adversas.

No entanto, o processo de fundição de compósitos de liga cerâmica é complexo, o custo de fabrico é elevado e existe também o problema da irreparabilidade. É mais adequado para condições de trabalho especiais com requisitos de resistência ao desgaste extremamente elevados, em vez de ambientes comuns de produção de cimento.

4.º Como escolher a solução mais adequada?

Na seleção dos materiais para os rolos de retificação e revestimentos dos discos de retificação, a dureza, a tenacidade, o custo e a capacidade de reparação devem ser considerados de forma abrangente, de acordo com as condições específicas de trabalho.

A fundição tradicional é adequada para ocasiões com elevados requisitos de controlo de custos e condições de trabalho relativamente simples;

A microfundição é adequada para a maioria das fábricas de cimento. Pode proporcionar uma melhor resistência ao desgaste e ao mesmo tempo reduzir os custos de manutenção;

A fundição composta de liga cerâmica é adequada para algumas condições especiais de trabalho. Embora o custo seja elevado, vale a pena prestar atenção à sua resistência ao desgaste extremamente elevada.

Aplicação da tecnologia de moagem ultrafina na indústria alimentar

A tecnologia de moagem ultrafina surgiu nos últimos anos com o desenvolvimento contínuo da moderna indústria química, eletrónica, biologia, desenvolvimento de materiais e minerais e outras tecnologias de alta tecnologia. É uma tecnologia de ponta para o processamento de alimentos no país e no estrangeiro.

No campo do processamento de alimentos, os pós com um tamanho de partícula abaixo de 25μm são geralmente designados por pós ultrafinos, e o método de preparação de pós ultrafinos é designado por tecnologia de moagem ultrafina.

As tecnologias de moagem ultrafina normalmente utilizadas em alimentos incluem principalmente o tipo de fluxo de ar, o tipo de vibração de alta frequência, o tipo de moinho rotativo de esferas (haste), o tipo de rolo, etc. de ar é mais avançada, utilizando o gás através do bocal de pressão para gerar forças violentas de impacto, colisão e fricção para obter a retificação do material.

Classificação da tecnologia de moagem ultrafina na indústria alimentar

Embora o pó ultrafino para alimentos já exista há pouco tempo, tem sido utilizado em condimentos, bebidas, alimentos enlatados, alimentos congelados, alimentos assados, alimentos saudáveis, etc., e o efeito é melhor.

Aplicação da tecnologia de moagem ultrafina no processamento de alimentos

Processamento de refrigerantes

Atualmente, os refrigerantes desenvolvidos através da tecnologia de micromoagem por fluxo de ar incluem chá em pó, bebidas sólidas de feijão e bebidas ricas em cálcio preparadas com pó de osso ultrafino.

A cultura do chá tem uma longa história na China. Beber chá tradicional consiste em preparar o chá com água a ferver. O corpo humano não absorve uma grande quantidade de nutrientes do chá. A maior parte das proteínas, hidratos de carbono e alguns minerais e vitaminas são retidos nos resíduos do chá. Se o chá for transformado em pó de chá (tamanho de partícula <5μm) à temperatura ambiente e no estado seco, a taxa de absorção dos seus nutrientes pelo organismo humano pode ser melhorada.

Adicionar chá em pó a outros alimentos também pode desenvolver novos produtos de chá. As bebidas proteicas vegetais são produtos lácteos feitos a partir de sementes de plantas ricas em proteínas e núcleos de frutos através de imersão, moagem, homogeneização e outras operações.

Processamento de frutas e legumes

Os vegetais são moídos em micropasta em pó a baixa temperatura, o que não só preserva os nutrientes, como também melhora o sabor da fibra devido ao microrrefinamento.

Processamento de grãos e óleo

Adicionar pó de farelo de trigo ultrafinamente moído, pó de soja, etc. O arroz, o trigo e outros grãos são processados em pó ultrafino. Devido ao pequeno tamanho das partículas, o amido superficial é ativado, e os alimentos recheados ou misturados com ele apresentam excelentes propriedades de fácil maturação, bom sabor e sabor.

A soja é processada em leite de soja em pó após moagem ultrafina, o que pode remover o cheiro a peixe. Os feijões como o feijão mungo e o feijão vermelho também podem ser transformados em pasta de feijão de alta qualidade, leite de soja e outros produtos após moagem ultrafina.

Processamento de produtos aquáticos

A spirulina, as pérolas, as tartarugas, os tubarões e outros pós ultrafinos de cartilagem têm vantagens únicas. Por exemplo, o processamento tradicional do pó de pérola consiste em moer bolas durante mais de dez horas para fazer com que o tamanho das partículas atinja várias centenas de malhas.

Processamento funcional de alimentos

O pó ultrafino pode melhorar a biodisponibilidade de substâncias funcionais e reduzir a quantidade de materiais básicos nos alimentos. A libertação sustentada de micropartículas no corpo humano pode prolongar a eficácia. No processo de desenvolvimento do mel sólido, a moagem ultrafina dos ingredientes com um moinho coloidal pode aumentar a finura do produto.

Processamento de especiarias e condimentos

A tecnologia de moagem ultrafina, como novo método de processamento de alimentos, pode tornar as especiarias e os temperos (principalmente produtos sólidos fermentados de feijão) processados por processos tradicionais de maior qualidade.

A enorme porosidade das especiarias e temperos após a micronização cria uma cavidade coletiva que pode absorver e conter o aroma, e o sabor dura muito tempo, e o aroma e o sabor são mais intensos.

Ao mesmo tempo, a tecnologia de moagem ultrafina pode fazer com que os temperos tradicionais sejam finamente quebrados em excelentes partículas ultrafinas com um tamanho de partícula uniforme e um bom desempenho de dispersão, e a fluidez, a taxa de dissolução e a taxa de absorção aumentam bastante, e o efeito de sabor também é significativamente melhorado.

Para produtos com elevadas exigências sensoriais, o tamanho das partículas dos temperos após a moagem ultrafina é extremamente fino, até 300-500 mesh, e a olho nu não consegue observar a existência de partículas, eliminando a geração de manchas pretas no produto e melhorando a qualidade da aparência do produto. Ao mesmo tempo, o equipamento correspondente da tecnologia de moagem ultrafina possui funções físicas e químicas como revestimento, emulsificação, emulsificação sólida e modificação, criando uma perspetiva realista para o desenvolvimento de produtos condimentados.

Quais as aplicações do dióxido de titânio em diferentes revestimentos?

Nos últimos anos, com o rápido desenvolvimento da indústria de revestimentos, as pessoas têm tido requisitos cada vez mais elevados para o desempenho do dióxido de titânio. Não só exigem que o dióxido de titânio tenha uma dispersibilidade muito boa, como também exigem que o dióxido de titânio tenha propriedades de cobertura muito boas. Ao mesmo tempo, também têm requisitos muito elevados para o teor de impurezas do dióxido de titânio. Sob tais requisitos elevados, o dióxido de titânio amplamente utilizado melhorou continuamente a sua tecnologia de produção, melhorou o seu desempenho e expandiu a sua direção de aplicação.

Entre eles, o dióxido de titânio de grau pigmentado tem um elevado índice de refração e um forte poder de tingimento, e apresenta vantagens notáveis tanto no poder de cobertura como na dispersibilidade. Por esta razão, o dióxido de titânio com grau de pigmento tem sido amplamente utilizado em revestimentos e fabrico de papel. A proporção de dióxido de titânio de grau pigmentado nos revestimentos é a mais elevada, entre os quais o dióxido de titânio rutilo é amplamente utilizado na indústria.

Como revestimentos decorativos

O desempenho do pigmento do dióxido de titânio com grau de pigmento é muito bom, e as pessoas modernas escolhem principalmente cores brancas ou claras para decorar as casas. Portanto, o dióxido de titânio com grau de pigmento tem sido amplamente bem recebido pelas pessoas na decoração de casas. Além disso, o dióxido de titânio pigmentado é também muito utilizado em revestimentos exteriores de navios, automóveis, etc.

Como revestimentos arquitetónicos

O dióxido de titânio de grau pigmentado desempenha um papel muito importante no processo de produção de revestimentos, e o dióxido de titânio é utilizado principalmente em revestimentos arquitetónicos.

Faça revestimentos brancos puros

A maioria dos revestimentos brancos existentes no mercado utiliza uma grande quantidade de dióxido de titânio pigmentado no processo de fabrico.

Faça revestimentos com padrões coloridos

Muitos revestimentos de padrões no mercado não podem agora prescindir do dióxido de titânio de grau pigmentado em termos de proporção de cor ou padrão, pelo que o dióxido de titânio de grau de pigmento desempenha um papel muito importante na produção de revestimentos de padrões coloridos. O dióxido de titânio de grau pigmentado também tem sido muito utilizado em tintas de exterior automóveis porque o dióxido de titânio de grau pigmentado tem uma cor muito boa e um alto brilho.

Faça revestimentos funcionais especiais

Muitos revestimentos resistentes a altas temperaturas utilizam dióxido de titânio de grau pigmentado no processo de produção, e os revestimentos resistentes a altas temperaturas são um tipo de revestimento funcional especial, pelo que o dióxido de titânio de grau pigmentado é uma matéria-prima indispensável na produção de revestimentos funcionais especiais.

Fazendo materiais condutores

O dióxido de titânio também pode ser utilizado para fazer materiais condutores. Uma vez que a superfície das partículas de dióxido de titânio com grau de pigmento pode formar um revestimento, o dióxido de titânio também pode ser utilizado na produção de materiais antiestáticos.

Fabrico de dióxido de titânio revestido com núcleo

O dióxido de titânio de grau pigmentado também pode ser utilizado para produzir dióxido de titânio com revestimento central, que também é frequentemente utilizado na produção de revestimentos.

Fabrico de pasta de dióxido de titânio

Existe também uma pasta de dióxido de titânio na classificação do dióxido de titânio. Não requer processos muito complicados nem custos de produção muito elevados durante o processo de produção. Por isso, o dióxido de titânio em pasta é muito popular na produção e na vida das pessoas. O dióxido de titânio de grau pigmentado é indispensável no processo de produção de dióxido de titânio em pasta, pelo que o dióxido de titânio de grau pigmentado desempenha um papel muito importante no processo de produção de dióxido de titânio em pasta.

Efeito de proteção UV

O dióxido de titânio de nanoqualidade é amplamente utilizado na produção de revestimentos anti-UV. Em muitos locais da vida das pessoas é necessário evitar a radiação ultravioleta. Portanto, é muito necessário o uso de dióxido de titânio de qualidade nanométrica com a função de proteção UV para fazer revestimentos anti-UV.

Efeito de absorção UV

O dióxido de titânio de nanoqualidade pode não só proteger os raios ultravioleta, mas também absorver os raios ultravioleta até certo ponto. Por conseguinte, muitos revestimentos de cores claras utilizam dióxido de titânio de qualidade nanométrica no processo de produção. Além disso, este dióxido de titânio também pode melhorar a resistência às intempéries das paredes exteriores dos edifícios.

Pigmentos de efeito

O dióxido de titânio de nano-grau rutilo é amplamente utilizado em pinturas exteriores automóveis. Pode não só cobrir eficazmente o baixo brilho da superfície exterior do automóvel, mas também apresentar às pessoas efeitos de luz mais requintados. Além disso, a aplicação de dióxido de titânio rutilo de grau nano no acabamento automóvel permite que as pessoas vejam diferentes efeitos de luz de diferentes ângulos, atendendo assim às necessidades visuais das pessoas.

Se a calcita pode produzir carbonato de cálcio de alta qualidade depende destes indicadores

A calcita é um mineral natural de carbonato de cálcio e a principal matéria-prima para a produção de carbonato de cálcio pesado. O teor e o teor de impurezas do minério de calcita são um dos fatores importantes que afetam o índice de qualidade dos produtos pesados de carbonato de cálcio e são também a chave para determinar se se trata de carbonato de cálcio de qualidade alimentar e medicamentosa ou de carbonato de cálcio de qualidade de enchimento comum.

1. Conteúdo de CaO

O CaO é a única marca de qualidade dos componentes úteis do minério. Nas exigências das indústrias de fabrico de papel, revestimentos, plásticos, borracha e alimentar, é expresso pelo teor de CaCO3 (que pode ser convertido a partir do teor de CaO).

2. Brancura

A brancura é a marca de qualidade física do minério, que está relacionada com a cor e o brilho do produto acabado.

3. Insolúveis em ácido clorídrico

Os componentes dos insolúveis de ácido clorídrico (A.I.R) incluem principalmente sílica livre (fSiO2), silicatos (alumínio) e óxidos de ferro e manganês, que são indicadores de combinação multimineral.

4. Teor de magnésio e metais alcalinos

O MgO é utilizado principalmente para avaliar o teor de dolomita no minério. Nas indústrias do papel e do plástico, quando o teor de dolomita é inferior a 3% (equivalente a MgO≤0,65%), o impacto não é significativo. Nas indústrias de revestimentos e borracha, este requisito pode ser reduzido para 6% (equivalente a MgO≤1,3%). O MgO do talco e da serpentina é geralmente considerado como tendo pouco impacto.

5. Conteúdo de SiO2

SiO2, vários testes de minério mostram que provém principalmente de fSiO2, aluminossilicatos e minerais de silicato. Entre eles, os minerais silicatados são principalmente a volastonita, que apresenta uma certa diferença de dureza em relação à calcita e afeta a uniformidade do tamanho das partículas do produto. A lavagem com água pode remover algum Si, Al e Fe da calcita e melhorar a brancura do minério.

6. Conteúdo de Al2O3

O Al2O3 provém principalmente dos minerais de aluminossilicato e é um dos principais componentes dos insolúveis de ácido clorídrico. O valor permitido não deve ser superior ao valor limite dos insolúveis em ácido clorídrico.

7. Conteúdo de Fe2O3

O Fe2O3 é um componente corante e o seu conteúdo tem impacto na cor do produto. De acordo com a experiência da indústria, o Fe2O3≤0,3% não tem efeito significativo e o Fe2O3≤0,1% quase não tem efeito. O Fe2+ existe em muitos minerais. Se o preço mudar durante o processamento ou utilização, é necessário prestar atenção ao seu impacto.

8. Conteúdo de MnO

O MnO no minério de calcita provém principalmente de óxidos de manganês, minerais carbonatados e minerais silicatados. O MnO afetará a brancura. Não existem requisitos para o manganês nos padrões atuais da indústria. Nos indicadores anteriores, a aplicação na indústria da borracha exige o controlo do seu conteúdo.

9. Conteúdo nocivo

Metais pesados, bário, flúor, arsénio, álcalis livres (metal alcalino + magnésio), enxofre e outros indicadores. Estes indicadores necessitam de ser avaliados para utilização como aditivos alimentares, pasta de dentes e produção de papel para embalagens alimentares, ou para produtos de borracha e plásticos e enchimentos de revestimento que tenham impacto na saúde.

10. Conteúdo de matéria estranha escura

O conteúdo de matéria estranha escura e o tamanho das partículas têm um certo impacto na brancura. Nas condições atuais, recomenda-se a realização de estatísticas qualitativas sobre o conteúdo de matéria estranha escura e partículas para avaliar se é adequado para o processamento ultrafino. Quando o teor de matéria estranha escura no carbonato de cálcio pesado para a indústria papeleira excede um determinado teor, deve ser utilizado como indicador de avaliação. Geralmente, é necessário que não mais de 5 partículas escuras de matéria estranha estejam contidas em cada grama de amostra.

11.º Amarelo e transparência

A brancura testada atualmente, também conhecida como brancura da luz azul, é na verdade o brilho do material e não consegue refletir bem a diferença de cor do material. Portanto, o carbonato de cálcio pesado para fabrico de papel precisa de avaliar o amarelecimento e a transparência. A indústria papeleira espera que o amarelecimento seja baixo, a transparência seja baixa e a cobertura seja boa. A calcita com elevada brancura apresenta geralmente boa transparência.

Quais as vantagens do sulfato de bário precipitado na aplicação de revestimentos?

O sulfato de bário precipitado é um agente de reforço na indústria de revestimentos e é muito popular entre os consumidores Pode melhorar a resistência à água, ao calor, ao desgaste e ao impacto dos revestimentos. que pode prevenir a pintura. etc.

O sulfato de bário precipitado também pode ser utilizado para substituir o dióxido de titânio. Em comparação com o dióxido de titânio, o seu poder de cobertura não é reduzido e aumenta a brancura e o brilho do revestimento. correto devido ao seu forte poliuretano químico.

O revestimento produzido pelo sulfato de bário precipitado não só aumenta o teor de sólidos do revestimento, como também reduz a quantidade de solvente utilizado. mas também melhora muito a eficiência da produção e cria lucros empresariais.

Apresenta as seguintes vantagens em aplicações de revestimento:

1. Desempenho de elevado custo

O sulfato de bário precipitado tem uma reflectividade extremamente elevada num amplo espectro, por isso parece um pó branco e tem cor neutra Isto pode manter o brilho e a tonalidade originais do pigmento. base de água, pasta de cor solvente ou pasta de cor universal, a utilização de sulfato de bário precipitado reduzirá significativa e eficazmente o problema de floculação na preparação de vários pigmentos, aumentará o impedimento estérico ou carregará a repulsão para. a sua relação custo-benefício. Também pode reduzir eficazmente a utilização de vários pigmentos e desempenhar um papel na substituição de pigmentos, incluindo dióxido de titânio, pigmentos coloridos e negro de fumo.

2. Pode ser utilizado para ajustar o brilho

O sulfato de bário precipitado apresenta uma excelente dispersibilidade, pelo que a tinta com sulfato de bário precipitado apresenta um brilho e propriedades reológicas extremamente elevadas, mesmo em concentrações mais elevadas.

3. Pode reduzir o teor de solvente

O sulfato de bário precipitado tem uma baixa absorção de óleo, o que pode aumentar eficazmente o conteúdo sólido da pasta colorida e reduzir a quantidade de solvente.

4. Pode reduzir o tempo de moagem

A utilização de sulfato de bário precipitado na preparação de revestimentos pode reduzir eficazmente o problema da floculação na preparação de diversos pigmentos, não só poupando matéria-prima, mas também encurtando eficazmente o tempo de moagem e dispersão.

5. Muito boa resistência às intempéries/resistência química

O sulfato de bário precipitado tem uma forte capacidade de reflexão da luz na gama de comprimento de onda ultravioleta e pode cooperar com o TiO2 para ter uma boa resistência ao sol e às intempéries.

6.º Melhorar as propriedades mecânicas

O revestimento com adição de sulfato de bário precipitado apresenta uma melhor adesão intercamadas e dureza do filme.

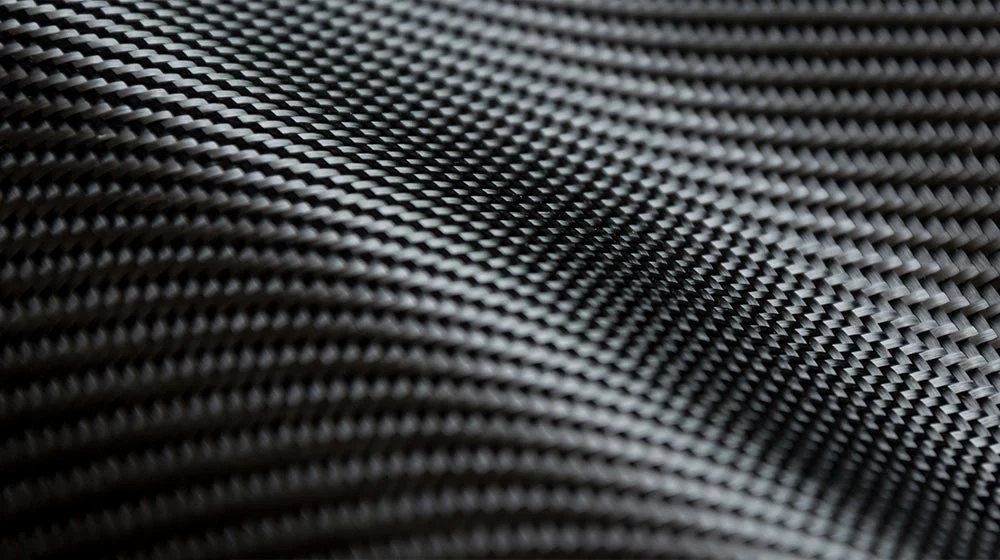

Tratamento de superfície de fibra de carbono: melhorando o desempenho do material compósito

A fibra de carbono é transformada a partir de fibra orgânica através de uma série de processos de tratamento térmico. O seu conteúdo de carbono excede os 90%. É uma fibra inorgânica de alto desempenho e um novo material com excelentes propriedades mecânicas. A fibra de carbono não só herda as propriedades inerentes dos materiais de carbono, como também combina a flexibilidade e a processabilidade das fibras têxteis. É considerada uma nova geração de fibra de reforço e é utilizada em muitos campos de alta tecnologia.

Como reforço, embora apresente uma série de excelentes características de desempenho, é também acompanhado de alguns desafios que devem ser enfrentados. Devido à estrutura semelhante à grafite, a sua superfície é quimicamente inerte e é difícil infiltrar-se na resina e reagir quimicamente. É difícil que a superfície se combine com a resina, o que por sua vez afeta a resistência do material compósito. Por conseguinte, é necessário tratar a superfície da fibra de carbono, remover as impurezas da superfície da fibra de carbono, gravar ranhuras na superfície da fibra de carbono ou formar microporos para aumentar a área superficial, alterar as propriedades superficiais da fibra de carbono, aumentar os grupos funcionais polares e a ativação superficial na superfície da fibra de carbono, e depois é mais fácil infiltrar-se e reagir quimicamente, de modo a que a interface do material compósito fique mais firmemente ligada e a resistência seja aumentada.

Existem muitos métodos para o tratamento de superfícies de fibras de carbono, incluindo principalmente a oxidação em fase gasosa, a oxidação em fase líquida, a oxidação eletroquímica, o tratamento de revestimento com agente de acoplamento, o tratamento de plasma, a tecnologia de modificação de enxerto, etc. a oxidação eletroquímica é atualmente a única tecnologia que pode ser operada online continuamente durante a preparação da fibra de carbono, e o desempenho global dos compósitos à base de resina reforçados com fibra de carbono tratados com oxidação eletroquímica é melhorado.

(1) Método de oxidação em fase gasosa

Os métodos de oxidação em fase gasosa incluem a oxidação do ar, a oxidação do ozono, etc.

O método de oxidação do ar é um método de colocar fibra de carbono no ar com uma determinada humidade relativa para tratamento a alta temperatura para oxidar a superfície da fibra de carbono a alta temperatura. Após a oxidação, os elementos não-carbono na superfície da fibra de carbono aumentam, o que é benéfico para melhorar a molhabilidade da fibra e a ligação da resina.

(2) Método de oxidação em fase líquida

O método de oxidação em fase líquida consiste em utilizar ácido nítrico concentrado, ácido sulfúrico concentrado, peróxido de hidrogénio e outros oxidantes para entrar em contacto com a fibra de carbono durante muito tempo para formar carboxila, hidroxila e outros grupos na superfície da fibra para melhorar a ligação com a resina.

(3) Método de oxidação eletroquímica

A oxidação eletroquímica é um método de tratamento da superfície da fibra de carbono utilizando as propriedades condutoras da fibra de carbono como ânodo e grafite, placa de cobre ou placa de níquel como cátodo sob a ação de um campo elétrico DC e utilizando diferentes ácidos, álcalis e sal soluções como eletrólito. O efeito do tratamento de oxidação eletroquímica de superfície é um processo composto por corrosão por oxidação camada a camada e alterações de grupos funcionais.

(4) Método de tratamento do revestimento com agente de acoplamento

O agente de acoplamento possui um duplo grupo funcional na sua estrutura química, o que lhe permite reagir quimicamente com a superfície da fibra e a resina. Alguns dos grupos funcionais podem formar ligações químicas com a superfície da fibra, enquanto outros grupos funcionais podem reagir quimicamente com a resina. Através desta ação química mediadora, o agente de acoplamento pode ligar firmemente a resina e a superfície da fibra, melhorando assim o desempenho global do material. Ao utilizar um agente de acoplamento, não só a resistência e a durabilidade do material podem ser melhoradas, como também a sua adesão e resistência à corrosão química podem ser aumentadas.

(5) Método de tratamento com plasma

A tecnologia de plasma utiliza principalmente descarga, vibração eletromagnética de alta frequência, ondas de choque e radiação de alta energia para gerar plasma sob condições de gás inerte ou gás contendo oxigénio para tratar a superfície do material.

(6) Tecnologia de modificação do enxerto

Ao enxertar as nanopirâmides hexagonais de carboneto de silício, a adesão interfacial entre a fibra de carbono e a resina pode ser significativamente melhorada, o que não só melhora as propriedades mecânicas dos materiais compósitos de fibra de carbono, como também melhora o seu desempenho de fricção . Esta tecnologia tem sido aplicada no fabrico de discos de travão.

Ao selecionar um método de tratamento de superfície adequado, as propriedades superficiais da fibra de carbono podem ser melhoradas e a sua ligação com o material da matriz pode ser melhorada, melhorando assim o desempenho global do material compósito.

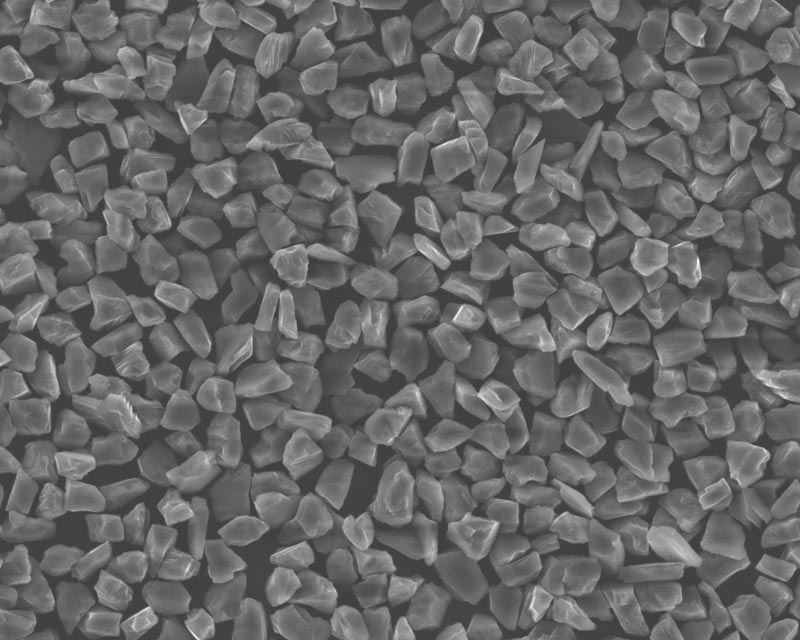

Tendência de desenvolvimento do micro pó de diamante

O diamante, vulgarmente conhecido como “broca de diamante”, é um mineral composto por carbono. É um alótropo da grafite com fórmula química C. É também a forma original do diamante comum. O diamante é a substância mais dura que existe naturalmente na natureza.

Classificação do Micropó de Diamante

O micropó de diamante refere-se a cristais únicos de diamante que são triturados, moldados, purificados e classificados para formar pó de diamante em mícrons e submícrons. De acordo com a origem da matéria-prima, pode ser dividido em micropó de diamante natural e micropó de diamante artificial.

Classificação do Micropó de Diamante

O micropó de diamante de cristal único é produzido por abrasivos de cristal único de diamante artificial, que são triturados e moldados, e produzidos por métodos de processo especiais de materiais superduros.

A estrutura do diamante policristalino é composta por numerosas partículas minúsculas à escala nano ligadas por ligações insaturadas, que é muito semelhante ao diamante negro natural (diamante policristalino natural com preto ou cinzento escuro como cor principal).

O papel dos diferentes tipos de pó de diamante

O pó de diamante tradicional pode ser dividido em duas categorias: pó de diamante policristalino e pó de diamante de cristal único. Com o desenvolvimento da nanotecnologia, o pó de nanodiamante tem sido utilizado e tem recebido cada vez mais atenção por parte das pessoas.

Pó de diamante policristalino

O pó de diamante policristalino é feito de grafite utilizando um método único de jato de areia direcional. A onda de choque da detonação direcional de explosivos altamente explosivos acelera os flocos de metal voadores e atinge os flocos de grafite, fazendo com que o grafite seja convertido em diamante policristalino. O pó de diamante policristalino é caracterizado pela fragilidade. A sua forma de partícula é um bloco quase circular irregular e a superfície é rugosa e irregular.

Função: Utilizado principalmente em cristal ótico de chip/processamento ultrafino, polimento ultrafino de wafer de silício grande, modificação de superfície e outros campos. O pó de diamante policristalino esférico tem um aspeto cinzento-preto e um brilho ligeiramente metálico.

Pó de diamante de cristal único

O pó de diamante de cristal único é produzido pelo método de pressão estática abrasivo de cristal único de diamante artificial, que é triturado e moldado por métodos de processo especiais de materiais superduros. As suas partículas mantêm as características de cristal único do diamante de cristal único, e a sua forma de cristal é um hexaedro regular e completo, com alta resistência, tenacidade e boa estabilidade térmica, e forte resistência ao impacto.

Função: Adequado para o fabrico de produtos de galvanoplastia, mós, mós e para polimento, gravação, vidro automóvel, mobiliário de alta qualidade, cerâmica, metal duro, materiais magnéticos, etc. É uma matéria-prima ideal para lixar e polir materiais de elevada dureza, como metal duro, cerâmica, pedras preciosas, vidro ótico, etc.

Pó de nanodiamante

Quando o tamanho do grão é inferior a 100 nm, é designado por nanodiamante. Não só possui as excelentes propriedades do diamante, como também possui as propriedades únicas dos nanomateriais, tais como o efeito de tamanho pequeno, o efeito de superfície, o efeito quântico, etc. usos.

Função:

(1) Aplicação de desbaste e polimento fino. O nanodiamante possui características tanto de materiais superduros como de nanomateriais. Pode ser utilizado na produção de polimento de peças de precisão e no processamento ultrafino de quartzo, vidro ótico, semicondutores, ligas e superfícies metálicas. O valor de rugosidade superficial Ra pode atingir 2-8 nm.

(2) Aplicação na área médica. O nanodiamante pode ser utilizado como transportador biológico em investigação médica e também pode ser utilizado em revestimentos resistentes ao desgaste nas superfícies de ossos artificiais e articulações artificiais para prolongar a vida útil de ossos e articulações artificiais.

(3) Aplicação de materiais de embalagem de elevada condutividade térmica. Espera-se que o material compósito preparado pela adição de nanodiamante a uma matriz metálica de elevada condutividade térmica se torne um novo tipo de material de embalagem eletrónica com baixo coeficiente de expansão térmica e elevada condutividade térmica.

O micro pó de diamante tem uma vasta gama de utilizações, tais como ferramentas de corte, fios diamantados, pastas de moagem/fluidos abrasivos, etc. desenvolvimento do micro pó de diamante. Sem dúvida, o micropó de diamante é um abrasivo indispensável para o desenvolvimento de produtos de alta precisão e vanguarda, e as suas perspetivas de aplicação são amplas e os seus campos de aplicação também estão em expansão.