Configuração da bola de aço do moinho de bolas

Como um equipamento de moagem amplamente utilizado, o enchimento do corpo de moagem (esfera de aço) é muito importante. Durante o processo de trabalho do moinho de bolas, o atrito entre a bola de aço e o material produz um efeito de moagem e descascamento. Somente garantindo que a gradação do corpo de moagem (esfera de aço) seja razoável e os vários corpos de moagem tenham uma certa proporção, ele pode ser adaptado à composição granulométrica do material a ser moído. , para obter um bom efeito de moagem. A seleção razoável da gradação das esferas de aço do moinho de bolas é uma medida para melhorar a produção e a qualidade do produto do moinho de bolas.

Os princípios básicos da classificação de bolas de aço para moinhos de bolas são:

(1) Em circunstâncias normais, quanto maior o diâmetro do moinho, maior a força de impacto, de modo que o diâmetro da esfera de aço é relativamente pequeno;

(2) Quando se trata de minério de alta dureza e granulometria grossa, necessita-se de uma grande força de impacto, por isso é necessário carregar uma esfera de aço de tamanho maior. Ou seja, quanto mais duro o material, maior o diâmetro da esfera de aço;

(3) Geralmente seguem o princípio de "menos duas extremidades, mais no meio", ou seja, distribuição de bolas em quatro níveis, menos bolas grandes e pequenas e mais bolas no meio.

Ao escolher uma bola de aço, há muitos fatores a serem considerados. Como o tipo de moinho e o diâmetro e comprimento do cilindro; os requisitos de dureza, tenacidade e tamanho de partícula do material a ser moído; bolas grandes ou pequenas não podem ser perseguidas cegamente; o material deve ser selecionado de acordo com as necessidades reais.

Após a instalação do moinho de bolas, o equipamento precisa ser rodado e a capacidade de processamento deve ser aumentada gradualmente, para que a adição de bolas de aço não seja concluída de uma só vez. Em circunstâncias normais, na etapa de teste com carga, a adição de esferas de aço precisa ser concluída em três a quatro vezes e ajustada de acordo com a finura medida do material.

Após a operação normal do moinho de bolas, as esferas de aço continuarão a se desgastar durante a operação. Para manter a taxa de enchimento e a proporção razoável das esferas de aço e manter a operação estável do moinho de bolas, esferas suplementares razoáveis devem ser realizadas para compensar o desgaste. O atrito razoável entre bolas de aço e bolas de aço, bolas de aço e minério, bolas de aço e a placa de revestimento do moinho de bolas tornará o moinho de bolas grande pequeno e o moinho de bolas médio em bolas pequenas. Portanto, em circunstâncias normais, não há necessidade de adicionar uma pequena bola.

Cada usuário deve analisar cuidadosamente sua situação real, e somente por meio de pesquisa e acumulação de longo prazo eles podem descobrir a taxa de carregamento e a quantidade de adição corretas, e não devem adicionar cegamente.

As etapas e princípios de compra de um moinho de bolas

Como todos sabemos, o equipamento do moinho de bolas é um equipamento profissional para moagem de materiais. Desde o início da metalurgia de moagem e da indústria de mineração, floresceu em muitas indústrias. Agora, os mais comuns são moinho de bolas de areia de quartzo, moinho de bolas de cimento, moinho de bolas de cerâmica, moinho de bolas de revestimento de borracha, moinho de bolas de cinzas brancas, moinho de bolas de pó de cálcio, etc., então a seleção do equipamento de moinho de bolas é mais complicada.

Selecione o tipo correspondente de equipamento de moinho de bolas de acordo com nossos próprios materiais. Por exemplo, os materiais a serem moídos são escória, areia de quartzo, escória de aço, etc., então escolhemos o tipo correspondente de moinho de bolas: moinho de bolas de escória, moinho de bolas de areia de quartzo, moinho de bolas de escória de aço, o seguinte leva bola de areia de quartzo moinho como exemplo.

O material a ser moído é areia de quartzo. É necessário estimar a produção diária da linha de produção do moinho de bolas de areia de quartzo e, em seguida, selecionar o tipo correspondente de moinho de bolas de areia de quartzo de acordo com a saída. O princípio de escolher o modelo de moinho de bolas de areia de quartzo é que não seja muito grande, nem muito pequeno, apenas certo, porque o modelo pequeno levará ao fracasso da produção planejada original, e o modelo grande desperdiçará recursos e ocupará uma área maior de terra e assim por diante.

É muito importante determinar o tipo e modelo do moinho de bolas, mas é mais importante encontrar o fabricante certo do moinho de bolas, porque o fabricante do equipamento do moinho de bolas está relacionado à qualidade, processo e serviço pós-venda do moinho de bolas. , e a qualidade do moinho de bolas está relacionada com a estabilidade da produção posterior. O processo avançado de moagem do moinho de bolas pode melhorar a qualidade dos materiais de moagem e, ao mesmo tempo, também pode aumentar a produção e reduzir o consumo de energia. O equipamento do moinho de bolas pertence a um tipo de equipamento mecânico, e todos os tipos de equipamentos mecânicos não podem ser garantidos como infalíveis. No processo de uso a longo prazo, os problemas com o equipamento do moinho de bolas são inevitáveis. Entre em contato com o fabricante o mais rápido possível e o reparo oportuno do problema é a parte importante do serviço pós-venda. Portanto, o serviço pós-venda de alta qualidade pode não apenas reparar rapidamente o equipamento do moinho de bolas, mas também melhorar a eficiência da produção da linha de produção do moinho de bolas. .

Fatores de desgaste da engrenagem do moinho de bolas

De acordo com a investigação, quando o moinho de bolas está em operação, a maioria dos componentes está funcionando muito bem, exceto que as engrenagens grandes e pequenas do moinho de bolas estão freqüentemente gastas, e a taxa de sucata é muito alta, o que aumenta a produção custo. Então, o que causa o desgaste das engrenagens do moinho de bolas?

1. Más condições de lubrificação: Na operação real do moinho de bolas, o efeito de lubrificação dos pontos de lubrificação da engrenagem não é ideal, porque conforme a engrenagem gira ou a velocidade aumenta, a maior parte da graxa não entra na superfície da engrenagem sob a ação de força centrífuga. Ele foi jogado na tampa da engrenagem e caiu na superfície da engrenagem na vibração da tampa da engrenagem e ainda foi direcionado para a tampa da engrenagem e, finalmente, caiu na parte inferior da tampa da engrenagem. Como resultado, as peças da engrenagem da engrenagem têm más condições de lubrificação e ocorrerá atrito seco ou de limite nos pontos locais de engrenagem da superfície do dente, causando sério desgaste e falha da superfície da engrenagem.

2. Vazamento frequente de polpa do equipamento: Durante a operação do moinho de bolas, devido à operação ou manutenção inadequada, há um vazamento de polpa no moinho de bolas, e a polpa entra na engrenagem sem ser depurada a tempo, causando a engrenagem vestir; ou o orifício roscado na tampa do orifício do moinho de bolas está vazando. Polpa, causando desgaste das engrenagens.

3. Baixo desempenho de vedação: Se o desempenho do elemento de vedação do moinho de bolas for muito ruim, uma grande quantidade de detritos entrará na graxa durante a operação, como excesso de polpa mineral, partículas de pó e outras impurezas. Como resultado, as condições de lubrificação da engrenagem são piores, agravam o desgaste da engrenagem, encurtam a vida útil da engrenagem e aumentam o custo de produção do usuário.

4. A precisão da instalação não pode ser alcançada: Embora o moinho de bolas tenha uma estrutura simples e altos requisitos de precisão de fabricação e instalação, ao instalar a engrenagem do moinho de bolas, o processo de fabricação e os métodos de instalação devem ser enfatizados. Se o óleo lubrificante não for adicionado a tempo durante a instalação para aliviar o atrito da instalação, o desgaste aumentará e a vida útil da engrenagem do moinho de bolas será curta.

Razões para a produção cada vez mais baixa de moinhos de bolas

1. "Moagem saturada" é o principal motivo que afeta a produção de moinhos de bolas

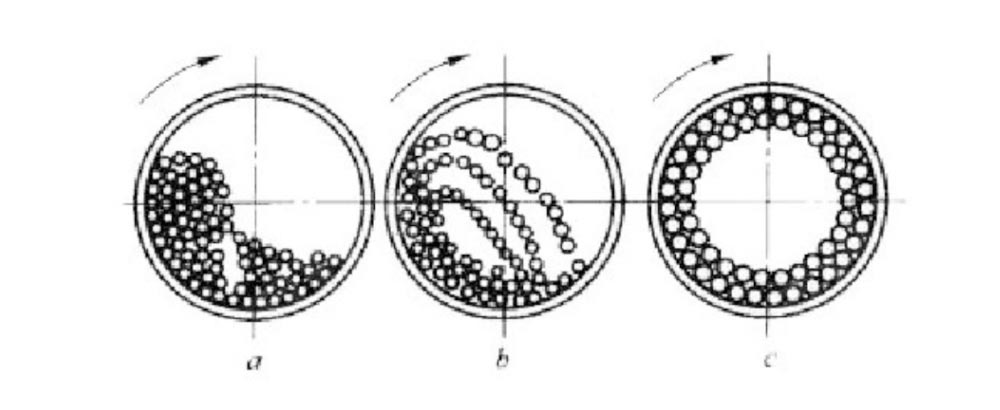

Quando a produção do moinho de bolas está ficando cada vez menor, a primeira coisa a se considerar é se existe um fenômeno de "moagem saturada". As causas da "moagem saturada" são: excesso de ração; a dureza e o tamanho das partículas do material de moagem tornam-se maiores; O material tem muita umidade; a classificação da esfera de aço não é razoável; a placa do compartimento ou a grade está bloqueada por detritos. A solução para o problema da "moagem total": reduzir a quantidade de ração; quando o tamanho ou a dureza do material de moagem mudar, faça os ajustes correspondentes a tempo; ajustar o teor de água do material de moagem; configurar razoavelmente as esferas de aço grandes, médias e pequenas do que; limpar o bloqueio da placa do compartimento ou costura grelha; aumentar a ventilação do cilindro do moinho de bolas.

2. O tempo de trabalho do moinho de bolas é muito longo

A duração do tempo de moagem afeta diretamente a composição e pureza do produto, e o impacto do tempo de moagem no tamanho da partícula também é óbvio. No estágio inicial, com o passar do tempo, o tamanho das partículas diminui mais rapidamente, mas após a moagem de bolas por um determinado período de tempo, mesmo que o tempo de moagem de bolas continue a ser estendido, o valor do tamanho de partícula do produto não diminui demais. Diferentes materiais têm diferentes tempos de moagem de bolas ideais. Por outro lado, quanto maior o tempo de moagem, mais grave é a poluição causada, o que afeta a pureza do produto.

3. Falha ao adicionar bolas de aço a tempo

O efeito de moagem do moinho de bolas e a produção são restringidos pelas esferas de aço do moinho de bolas. Com a trituração e o impacto das esferas de aço no cilindro, as esferas de aço se desgastarão. Portanto, as bolas de aço devem ser adicionadas a tempo para garantir a consistência do moinho de bolas de saída.

4. A temperatura no cilindro aumenta

A temperatura do moinho de bolas aumenta durante a operação, a deformação efetiva do moinho de bolas para formar nanomateriais é reduzida e o tamanho do grão de cristal aumenta, o que afeta significativamente as propriedades mecânicas do pó transformado em materiais a granel. Além disso, se o produto final do moinho de bolas é solução sólida, composto intermetálico, nanocristal ou fase amorfa, a difusão está envolvida e a difusão é afetada pela temperatura de moagem, então a temperatura também é um fator importante que afeta a saída do moinho de bolas.

5. O teor de umidade do material é muito alto

Devido ao grande teor de umidade do material, a uniformidade da alimentação é afetada e o tempo de alimentação é prolongado. Em segundo lugar, como o material úmido é alimentado demais, pode causar o fenômeno de bola de pasta e revestimento de pasta no moinho, e mesmo a "moagem total" será forçada a interromper o processo de moagem. De modo geral, para cada 1% de aumento na umidade abrangente do material que entra no moinho, a produção do moinho de bolas diminuirá em 8% -10%; quando a umidade é maior que 5%, o moinho de bolas basicamente não pode realizar operações de moagem.

6. Taxa de adição de auxiliar de moagem

Auxiliares de moagem podem ser adicionados no processo de produção de cimento, mas a quantidade de adição não deve exceder 1%. Adicionar mais do que esse padrão não é razoável. Além disso, a maioria dos auxiliares de moagem são substâncias com forte atividade superficial, que não são adequadas para todos os materiais. Eles devem ser adicionados razoavelmente de acordo com a natureza dos materiais.

Para resumir, se a produção de seu moinho de bolas está ficando cada vez menor, primeiro verifique se o fenômeno de "moagem total" ocorre. Caso contrário, realize investigações com base em outros motivos para encontrar o ponto crucial do problema e, então, você poderá resolver fundamentalmente o problema do baixo rendimento. O problema fez com que o moinho de bolas retomasse a produção o mais rápido possível, trazendo maiores benefícios econômicos.

O papel e os tipos de meios de moagem do moinho de bolas

A função do corpo de moagem no moinho de bolas é esmagar e moer os materiais a granel alimentados no moinho em pó fino. O tamanho da partícula do material que acabou de entrar no moinho é de cerca de 20 mm, e eventualmente será moído em um pó fino abaixo de 0,08 mm (geralmente, o resíduo da peneira não deve exceder 15%). O corpo de moagem impacta principalmente os materiais a granel recém-alimentados (na câmara de moagem grossa) e os tritura como um suplemento. Durante este período, as colisões entre os corpos moedores são inevitáveis. O som forte quando o moinho está funcionando vem principalmente da câmara de moagem grosseira. À medida que o tamanho da partícula do material diminui, ele fluirá para o próximo silo, o corpo de moagem passará a ser principalmente de moagem, o som irá enfraquecer gradualmente e será enviado para fora do moinho depois de ser moído finamente. Diferentes tipos e especificações de corpos moedores são usados em diferentes câmaras de moagem.

①Bola de aço: uma espécie de corpo de moagem amplamente utilizado em moinhos de bolas. Ele entra em contato com o material durante o processo de retificação e tem um grande impacto no material. É usado principalmente em um depósito (a extremidade de alimentação também é um depósito de moagem grossa) e um depósito duplo. Duas câmaras (câmaras de moagem grossa e fina) para moinhos de circuito fechado, uma e duas câmaras para moinhos tubulares. O diâmetro da esfera de aço está entre Ф15 ~ 125 mm. De acordo com os requisitos do processo de moagem, a câmara de moagem grossa geralmente seleciona Ф50 ~ 110mm, e a câmara de moagem fina usa várias especificações de Ф20 ~ 50mm.

②Seção de aço: Na câmara de moagem fina do moinho, o material é principalmente triturado. A seção de aço (ferro) pode substituir a esfera de aço. Sua forma é de cone curto cilíndrico ou truncado. Possui linha de contato com o material e tem forte efeito de desbaste. Mas o impacto é pequeno, por isso é mais adequado para a câmara de moagem fina.

③ Haste de aço: A haste de aço é um tipo de corpo de moagem comumente usado em retificação úmida, com um diâmetro de Ф40 ~ 90 mm, e o comprimento da haste é 50 ~ 100 mm mais curto do que o comprimento da câmara de moagem.

Independentemente do tipo de corpo abrasivo, ele possui elevados requisitos para o seu material: deve ter alta resistência ao desgaste e ao impacto. A qualidade de seu material afeta a eficiência de moagem e a taxa de operação do moinho. O material deve ser duro, resistente ao desgaste e difícil de quebrar. Por exemplo, o ferro fundido com alto teor de cromo é uma liga de ferro fundido branco com alto teor de cromo, caracterizado pela resistência ao desgaste, resistência ao calor, resistência à corrosão e considerável tenacidade. Ferro fundido com baixo teor de cromo contém menos elementos de cromo e tem maior tenacidade. O ferro fundido com cromo é pobre, mas tem boa resistência ao desgaste. É adequado para uso como revestimento de pequenas esferas, seções de ferro e câmaras de moagem fina.

Introdução e vantagens do moinho de bolas

O moinho de bolas é o equipamento principal para moer materiais depois de triturados. Este tipo de retificadora é equipado com um certo número de esferas de aço como meio de moagem em seu cilindro.

É amplamente utilizado na produção de cimento, produtos de silicato, novos materiais de construção, materiais refratários, fertilizantes, beneficiamento de metais ferrosos ou não ferrosos e cerâmicas de vidro. O moinho de bolas é adequado para moer vários minérios e outros materiais. É amplamente utilizado no processamento de minerais, materiais de construção e indústrias químicas. Pode ser dividido em métodos de moagem a seco e úmido. De acordo com as diferentes formas de descarga, pode ser dividido em tipo de grade e tipo de estouro.

O moinho de bolas é composto principalmente de um cilindro cilíndrico, uma tampa de extremidade, um rolamento, um grande anel de engrenagem de transmissão e outros componentes. O barril é preenchido com bolas de aço ou barras de aço com um diâmetro de 25-150 mm, que é chamado de meio de moagem, e seu carregamento é todo o barril. 25% -50% do volume efetivo. Existem tampas nas duas extremidades do cilindro. As tampas são conectadas ao flange na extremidade do cilindro por meio de parafusos. Há um orifício no meio da tampa da extremidade, que é chamado de eixo oco. O eixo oco é apoiado em rolamentos e o cilindro pode girar. Um grande anel de engrenagem também é fixado no cilindro. No sistema de acionamento, o motor elétrico aciona o anel de engrenagem grande e o cilindro através do acoplamento, redutor e pinhão para girar lentamente. Quando o cilindro gira, o meio de moagem sobe até uma certa altura com a parede do cilindro e então cai em uma parábola ou cascata. Como há um eixo oco na tampa da extremidade, o material é alimentado no cilindro pelo eixo oco de um lado e gradualmente se espalha e se move para o outro lado. Durante o movimento do material, o cilindro giratório traz a bola de aço a uma certa altura e cai para atingir o material. Embora uma parte das esferas de aço no corpo do cilindro em um estado em cascata tenha um efeito de trituração no material, todo o processo de movimento também é o processo de trituração do material.

As vantagens do moinho de bolas são:

1. Operação estável e trabalho confiável;

2. O uso de materiais e técnicas de processamento com excelente desempenho prolongam a vida útil dos componentes principais;

3. Usar projeto tridimensional e simulação para otimizar o projeto e tornar o equipamento mais econômico;

4. Uma variedade de tipos de equipamentos para atender às necessidades de diferentes processos de produção.

Medidas de manutenção do moinho de bolas

A manutenção do moinho de bolas é imprescindível para o operador. A formulação de medidas de manutenção razoáveis é o método chave para prolongar a vida útil do moinho de bolas, aumentar a capacidade de produção e reduzir a taxa de falhas, e também é um método direto.

- Mantenha o equipamento limpo

O trabalho de limpeza é obrigatório para o moinho de bolas. Somente removendo todas as impurezas de dentro e de fora da máquina pode-se garantir o funcionamento normal do equipamento. Se houver muitas impurezas, não apenas será difícil ligar o equipamento, mas também ocorrerá o fenômeno de moagem e produção insuficiente. O segredo é causar danos ao equipamento até certo ponto. Recomenda-se limpar o moinho de bolas regularmente, como a base. Quando há muitas impurezas na base, é fácil enferrujar. Portanto, as impurezas devem ser removidas primeiro e a base deve ser limpa.

- Lubrificação razoável

Depois que o moinho de bolas for usado pela primeira vez e operado continuamente por um mês, o óleo lubrificante deve ser trocado uma vez (selecione o óleo lubrificante correto). Ao substituir, todo o óleo lubrificante deve ser removido e o moinho de bolas deve ser limpo e, em seguida, substituído por óleo lubrificante novo. No uso posterior do moinho de bolas, o óleo lubrificante deve ser trocado a cada seis meses de operação. Quando se constata que há falta de óleo demais, a causa deve ser analisada a tempo. Ao mesmo tempo, a lubrificação de cada ponto de lubrificação deve ser reforçada. Recomenda-se adicionar graxa no ponto de lubrificação todas as semanas durante o período de amaciamento, exceto para requisitos especiais.

- Inspeção periódica

Verifique e repare regularmente todas as peças do moinho de bolas, de modo que não só as anormalidades e problemas da máquina possam ser detectados a tempo, mas também a ocorrência de falhas possa ser prevenida. Ao mesmo tempo, o moinho de bolas será mantido. Por exemplo, verifique se há vazamento de óleo na superfície da junta, se há vazamento de água e se existe um fenômeno de vazamento e determine o estado de uso do fixador. Especialmente para algumas peças vulneráveis, a frequência de inspeção e manutenção e reparo oportunos devem ser reforçados para estender a vida útil das peças e aumentar a vida útil do moinho de bolas.

Fatores que afetam a produção do moinho de bolas

O moinho de bolas é um equipamento de moagem comumente usado e a saída é um indicador importante para medir a qualidade do moinho de bolas. Então, quais são os fatores que afetam a produção do moinho de bolas?

1. O volume do moinho. Em circunstâncias normais, quanto maior o volume da fábrica, maior a capacidade de processamento.

2. Qual é o conteúdo de água do material? Se o conteúdo de água do material for muito alto, isso afetará a uniformidade da alimentação e tornará o tempo de alimentação muito longo. Em segundo lugar, se o material úmido for alimentado demais, pode causar o fenômeno de "trituração pegajosa". Portanto, a umidade da alimentação geralmente é necessária.

3. Capacidade de carga do corpo de moagem. Depois que o moinho funcionar por um período de tempo, a produção ficará cada vez menor. Isso ocorre porque com o impacto e retificação do corpo de moagem no cilindro, o corpo de moagem se desgastará, então o corpo de moagem deve ser recarregado a tempo. Mas não é que quanto mais abrasivos, melhor. Se as esferas de aço acumularem muito alto, o impacto das esferas de aço no material será retardado e, ao contrário, a produção de moagem será reduzida.

4. Tempo de moagem. Se o tempo de moagem for muito curto, isso causará moagem insuficiente do material. Além disso, ligar o moinho com frequência reduzirá a vida útil do equipamento. Se o tempo de moagem for muito longo, a temperatura no cilindro aumentará, o que afetará a eficiência de moagem.

5. O moinho de bolas está em "moagem total". Depois que o moinho de bolas estiver funcionando por um período de tempo, devido à alimentação excessiva do moinho de bolas ou ao aumento no tamanho das partículas do material, ou à umidade excessiva do material entrando no moinho, a lacuna da grelha da grelha placa ficará bloqueada, o que fará com que o material no moinho não consiga ser descarregado para fora do moinho a tempo, e "moagem saturada" "O fenômeno afeta a saída dos moinhos de bolas. Neste caso, é necessário ajustar os materiais, limpe as costuras da grelha e aumente a ventilação no moinho.

6. Adicionar proporção de auxiliar de moagem. Os auxiliares de moagem podem promover a moagem de materiais, mas a maioria dos auxiliares de moagem são substâncias com forte atividade de superfície e não são adequados para todos os materiais, portanto, a quantidade de auxiliares de moagem adicionados deve atender a uma certa proporção.

Quando a produção do moinho de bolas é considerada cada vez mais baixa durante o processo de produção, ele deve ser investigado, por sua vez, para descobrir o problema e retomar a produção o mais rápido possível.

Razões e soluções para o tamanho de partícula grosseira do moinho de bolas

O tamanho de partícula muito grosso da descarga do moinho de bolas pode ser devido a muitos motivos, e a solução para cada causa será diferente. Precisamos apresentar um diagnóstico e um plano de tratamento correspondentes.

A principal razão para o tamanho de partícula excessivamente grosso do moinho de bolas: a “rugosidade” do moinho de bolas se refere ao fenômeno anormal de que a finura do produto do moinho é significativamente mais grosseira e difícil de controlar. Geralmente aparece no moinho tubular de circuito aberto de câmara dupla com comprimento e diâmetro relativamente pequenos. A capacidade excessiva da câmara de moagem grossa e capacidade insuficiente da câmara de moagem fina são as principais razões para a "rugosidade". Neste caso, mesmo se a produção do moinho de bolas for reduzida de forma adequada, a finura do produto ainda é relativamente grosseira. A aspereza do produto devido ao volume excessivo de alimentação não pertence a este exemplo.

A razão pela qual a capacidade de moagem da câmara de moagem grossa é significativamente maior do que a da câmara de moagem fina:

1) A taxa de enchimento do corpo de moagem da câmara de moagem grossa é muito maior do que a da câmara de moagem fina;

2) O diâmetro médio das esferas de aço na câmara de moagem grossa é muito grande;

3) O comprimento da câmara de moagem fina é muito curto;

4) A velocidade do vento no moinho é muito alta;

5) Gradação irracional do corpo de moagem;

6) A costura da grelha da placa do compartimento ou da placa da grelha de descarga é muito grande.

Quando ocorre um "funcionamento irregular", a causa deve ser descoberta e medidas específicas devem ser tomadas para solucioná-la. De modo geral, se não houver esse fenômeno e as outras condições não tiverem mudado, é só que o corpo de moagem é equipado de novo. É provável que o diâmetro médio da esfera da câmara de moagem grosseira seja muito grande, a taxa de enchimento seja muito alta ou a gradação do corpo de moagem não seja razoável. Para pequenos moinhos de tubo com uma pequena proporção de comprimento para diâmetro, use 1 a 2 bolas a mais na classificação de uma caixa, ou aumente apropriadamente a taxa de enchimento da caixa de moagem fina e aumente apropriadamente a capacidade de levantamento da caixa de moagem fina forro, o que pode resolver este problema. problema.

As medidas para melhorar a capacidade de levantamento do revestimento da câmara de moagem fina incluem: em um ou dois círculos do revestimento antes da extremidade de alimentação, todas as outras peças do revestimento podem ser soldadas com uma barra de aço ou aço quadrado que pode formar um Canto convexo de 15-20 mm. As primeiras voltas do forro foram substituídas por um forro plano com um forro corrugado: o forro plano severamente gasto foi substituído por um novo forro a cada poucas linhas.

O que fazer se o som do moinho de bolas estiver muito alto ao usá-lo

O moinho de bolas é um equipamento de moagem comumente usado na planta de beneficiamento, que desempenha um papel fundamental no processo de beneficiamento. No entanto, tem as desvantagens de alto ruído e curta distância de propagação do ruído. Não só afetará seriamente as condições de trabalho dos funcionários, mas também prejudicará seus ouvidos e prejudicará seriamente sua saúde física e mental. Com o desenvolvimento de tecnologia moderna e a melhoria da poluição sonora industrial, é muito importante reduzir o ruído durante o trabalho do moinho de bolas por meio de métodos de terminação eficazes e criar um ambiente de produção confortável e silencioso.

O moinho de bolas produzirá forte vibração e ruído ao moer materiais, o ruído é tão alto quanto 100 ~ 115dB, o que é prejudicial ao operador e ao meio ambiente. O ruído do moinho de bolas é muito alto, o que sempre foi uma preocupação dos usuários do moinho de bolas.

O ruído do moinho de bolas é causado principalmente pela colisão entre as bolas de metal no tambor, o revestimento da parede do cilindro e os materiais processados. O som irradia para fora ao longo da camisa, da parede do cilindro e da entrada e saída do material, incluindo o som de impacto entre a bola de aço e a bola de aço, o som de impacto entre a bola de aço e a camisa, o som de impacto e fricção som do material. O nível de ruído do moinho de bolas está relacionado ao diâmetro e velocidade do moinho de bolas, bem como às propriedades do material e ao tamanho do bloco. O ruído do moinho de bolas é basicamente um ruído de estado estacionário, que possui uma ampla banda de frequência e alta energia sonora com componentes de baixa, média e alta frequência. Quanto maior o diâmetro, mais forte é o componente de baixa frequência.

Método de redução de ruído do moinho de bolas

- Adicione uma tampa à prova de som para o moinho de bolas

A tampa à prova de som pode ser dividida em tipo fixo, tipo móvel e tipo cortina. A tampa fixa de isolamento acústico tem alto isolamento acústico, mas tornará o desempenho de ventilação e dissipação de calor da oficina pior, e a manutenção e o reparo do equipamento serão difíceis. Com base na capa fixa de isolamento acústico, a capa móvel de isolamento acústico é melhorada e o desempenho de manutenção é melhorado, mas a capacidade de isolamento acústico é reduzida, os problemas de ventilação e dissipação de calor não foram resolvidos e precisa ocupar mais espaço e espaço. A capa isolante acústica tipo cortina foi desenvolvida para solucionar a contradição entre o grande espaço ocupado pela capa isolante acústica móvel e o local, e apresenta as vantagens de desmontagem e montagem. As vantagens da instalação flexível e do armazenamento centralizado ainda são a má ventilação e a dissipação de calor e os preços altos.

- Substitua o forro de aço manganês por forro de borracha

Este método é uma das medidas técnicas para reduzir radicalmente o ruído gerado pelo cilindro com base no mecanismo do ruído gerado pelo moinho de bolas. O forro de borracha é fácil de instalar e tem um bom efeito de amortecimento. Quando a bucha é impactada por uma bola de aço, a duração do impacto pode ser aumentada e o efeito de redução de ruído é óbvio. No entanto, ao escolher um revestimento de borracha, deve-se prestar atenção às placas de borracha com boa resistência a altas temperaturas e resistência ao desgaste. Ao mesmo tempo, uma almofada de borracha macia resistente ao calor pode ser colocada entre a superfície interna do tambor do moinho de bolas e o revestimento. Para evitar o superaquecimento da almofada de borracha macia, um feltro industrial com uma espessura de 10-15 mm é colocado entre o revestimento do moinho de bolas e a almofada de borracha macia. O ruído do moinho de bolas pode ser reduzido abaixo do padrão permitido.

- Reforçar a ventilação, dissipação de calor e tratamento de redução de ruído do equipamento do moinho de bolas

O ruído do moinho de bolas não está apenas relacionado à influência do próprio equipamento, mas também intimamente relacionado ao próprio material de produção. Para muitos materiais de produção, uma grande quantidade de calor é gerada durante o processo de contato das esferas de aço, o que pode afetar diretamente o efeito das medidas de redução de ruído. Portanto, no processo de trabalho do moinho de bolas, deve-se prestar atenção à ventilação e dissipação de calor do equipamento do moinho de bolas, e o calor gerado durante o processo de produção deve ser tratado a tempo.

- Adicione a câmara de moagem de bolas

Se as condições permitirem, concentre a sala do moinho de bolas em uma sala especial do moinho de bolas e mude a sala do moinho de bolas para uma sala especial à prova de som, o efeito será melhor do que a tampa à prova de som. Porém, é necessário atentar para a solução dos problemas de monitoramento, dissipação de calor interno e manutenção durante a operação do moinho de bolas.