Посмотрите на шаровую мельницу с точки зрения порошка

Что вы думаете о строительных материалах? Первое, что приходит в голову, — это цемент! Процесс производства цемента можно описать четырьмя словами: «два помола и одно обжиг», то есть приготовление сырьевой муки, прокаливание клинкера, помол цемента, а также процесс помола с использованием шаровой мельницы.

Вы знаете, что такое шаровая мельница?

Шаровая мельница является ключевым оборудованием для дробления материалов после дробления. Шаровая мельница — одна из широко используемых в промышленном производстве станков для тонкого измельчения. Он подходит для измельчения различных руд и других материалов и широко используется в переработке полезных ископаемых, производстве строительных материалов и химической промышленности.

Почему ее называют «шаровой» и что означает «шаровая»?

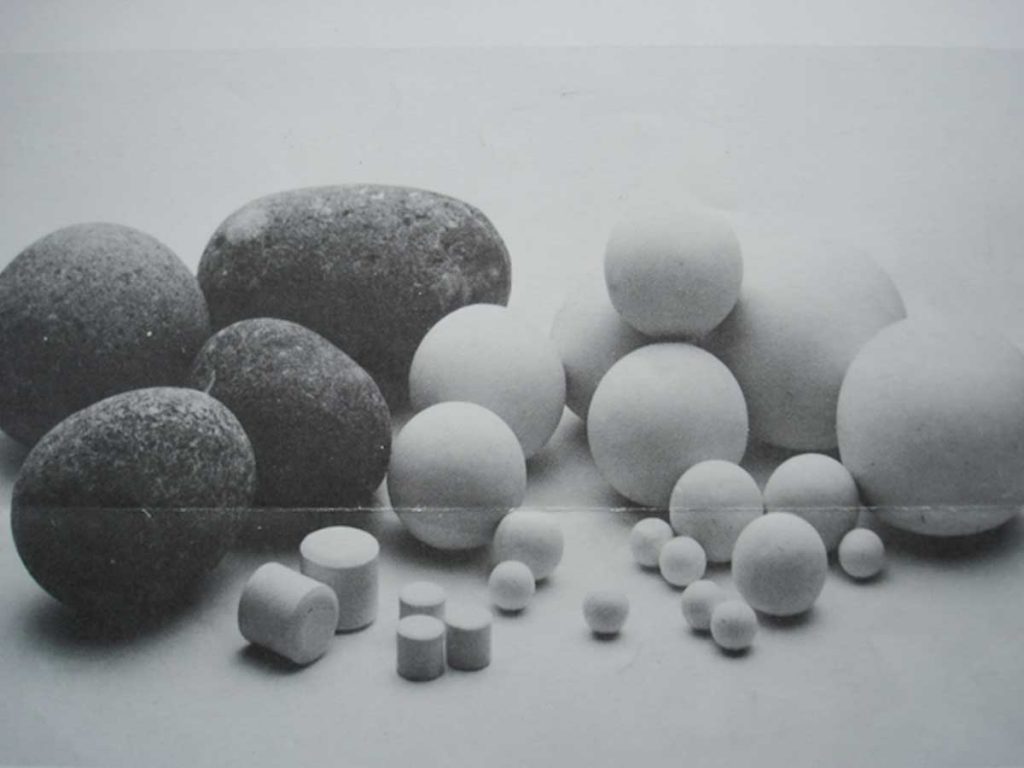

Измельчение материалов шаровой мельницей достигается мелющими телами. Передаточный механизм передает механическую энергию мелющим телам, и материалы дробятся под действием различных механических сил, возникающих между телами. Мелющими телами в мельнице в основном являются стальные шары (стальные профили), поэтому она называется шаровой мельницей.

Как устроена шаровая мельница?

Шаровая мельница состоит из гильзы, пластины отсека, цилиндра, системы передачи, устройства подачи и разгрузки и главного подшипника.

В каком состоянии измельчающий орган?

Тип утечки: скорость слишком мала, измельчающее тело невозможно поднять на подходящую высоту, оно оказывает только измельчающее воздействие на материал, а сила удара очень мала.

Тип метания: скорость умеренная, мелющее тело поднимается на определенную высоту, а затем падает параболическим движением, что дает больший измельчающий эффект и воздействие на материал.

Круговой тип: скорость слишком высокая, мелющее тело и материал находятся близко к стенке цилиндра, но не падают, а мелющий корпус не оказывает никакого шлифовального и ударного воздействия на материал.

Как выбрать мелющее тело?

- Количество

Чем меньше количество, тем выше скорость вращения цилиндра и меньше шлифовальный эффект; Напротив, чем ниже скорость вращения цилиндра, тем больше эффект измельчения.

- Размер частицы

Обычно рекомендуется контролировать размер частиц измельчаемого материала до <15 мм. Для крупномасштабных мельниц, из-за его высокой способности к дроблению, размер частиц поступающего материала может быть увеличен до 25-30 мм. Однако размер частиц материала, поступающего на измельчение в большой вертикальной сырьевой мельнице, может достигать 100 мм, поэтому конкретный размер частиц материала, поступающего на измельчение, следует определять в соответствии с различными условиями.

- Размер

Для материалов с большим или более твердым размером частиц средний размер мелющего тела большой, а количество небольшое; напротив, средний размер мелющего тела небольшой, а количество велико.

Какие требования к мелющим телам?

- Относительная плотность мелющих тел

Относительная плотность различных материалов мелющих тел, естественно, будет сильно различаться. На данный момент относительная плотность мелющих тел, обычно используемых в промышленности, находится в диапазоне 2,2 ~ 14 г / см2. Обычно считается, что относительная плотность среды связана с вязкостью суспензии.

- Размер носителя

Средний размер маленький, точек контакта среднего шара много, и есть много возможностей измельчения материала. Вообще говоря, размер загружаемого материала невелик, и чем мельче размер продукта, тем меньше диаметр среды.

- Форма СМИ

Чем больше изменяется тип контакта среды, тем уже гранулометрический состав измельчаемого продукта.

- Форма диэлектрического шара и указанная шероховатость

Искусственные мелющие тела в основном имеют сферическую форму, а стальной шар шаровой мельницы сделан не очень хорошо. Когда форма стального шара плохая, вращательное движение блокируется, что не способствует измельчению, и, наоборот, увеличивается износ.

- Механическая прочность и химическая стабильность диэлектрического шарика.

Под механической прочностью медиа-шара понимается способность медиа-шара противостоять сжатию и ударам при нормальных рабочих условиях. Для стальных шариков и шариков из цементированного карбида таких проблем обычно не существует, в то время как стеклянные шарики и керамические диэлектрические шарики очень важны. Шарик мелющих тел не должен вступать в химическую реакцию с измельчаемым материалом, а значение pH остается стабильным. В мелющих телах обычно используются оксиды для повышения стабильности.

Как классифицировать шаровые мельницы?

По мелющим телам ее можно разделить на шаровые, стержневые и гравийные мельницы; по форме ствола его можно разделить на фрезы с коротким стволом, фрезы с длинным стволом и конические мельницы; в соответствии с методом разгрузки его можно разделить на разгрузку хвоста, средняя часть разгружает измельчение; по режиму вращения его можно разделить на вращение по центру и вращение по краю; По производственному процессу его можно разделить на мельницу сухого и мокрого типа.

В чем преимущества и недостатки шаровых мельниц?

- Преимущества

Сильная приспособляемость к материалам; большая степень измельчения; могут работать как в сухом, так и во влажном состоянии, а сушку и измельчение можно проводить одновременно; простая конструкция, высокая скорость работы, надежная работа.

- Недостаток

Эффективность измельчения низкая, а эффективное использование электроэнергии низкое; оборудование тяжелое и разовые вложения большие; шум большой, а вибрация сильная; скорость низкая, и он должен быть оснащен оборудованием для замедления.

Каковы области применения шаровых мельниц?

Производственная линия по обогащению в промышленности по обогащению, огнеупорные материалы и новые строительные материалы в промышленности строительных материалов, удобрения и силикатные продукты в химической промышленности.

Резюме

Вообще говоря, чем больше время измельчения, тем менее очевидно уменьшение размера частиц. Обычная шаровая мельница может достигать только 1-10 мкм, а шаровая мельница с циркуляционным перемешиванием может достигать около 1 мкм. Для получения частиц нанометрового уровня требуется сверхтонкая шаровая мельница, а максимальный размер частиц может достигать десятков нанометров.

По данным, размер частиц некоторых шаровых мельниц с высокой энергией может достигать около 1 микрона, а предел субмикронного уровня составляет около 500 нм. Используя планетарную шаровую мельницу, шаровая мельница может достигать 70 нм за 48 часов, но это зависит от природы порошка. Среди них соотношение количества шариков к материалу, среднее и т. Д. Будет влиять на эффект шаровой мельницы. В то же время следует обратить внимание на проблему агломерации при измельчении до нанометрового уровня.

В области тонкого помола рыночный спрос на сыпучие материалы продолжает расти, что дает прекрасные возможности для развития шаровых мельниц. В связи с постоянным углублением реформ и открытости отечественная отрасль шаровых мельниц в последние годы переживает подъем. Опираясь на зарубежные передовые технологии, Китай движется в направлении крупных шаровых мельниц.

Источник статьи: China Powder Network