Процесс производства ультрадисперсного порошка — Ударное измельчение

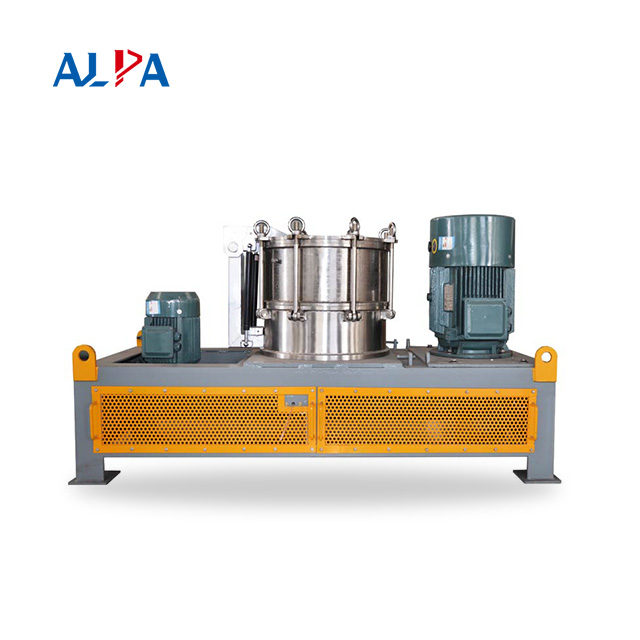

Это метод, который широко использовался с древних времен для механического измельчения сыпучих материалов в порошок. В настоящее время объемный ультрадисперсный порошок по-прежнему в основном зависит от механического дробления. Обычно используемое оборудование сверхтонкого дробления включает в себя: автогенную мельницу, струйную мельницу, высокоскоростную ударно-механическую мельницу, вибрационную мельницу, мешалку (включая различные песчаные мельницы, башенные мельницы и т. д.), коллоидную мельницу (включая гомогенизатор и т. д.), шаровую мельницу. , мельница Раймонда и др.

Механическое измельчение обычно используется для получения порошков размером более 1 мкм. Небольшое количество оборудования, такого как струйная мельница, может использоваться для производства материалов размером менее 1 мкм, которые могут измельчать материалы до субмикронного уровня, то есть 0,1 + 0,5 мкм. Его структура заключается в том, что сжатый воздух, производимый воздушным компрессором, выбрасывается из сопла, а порошки сталкиваются друг с другом в струйном потоке и дробятся.

Сырье подается из бункера, разгоняется до сверхзвуковой скорости сопла Вентури и подается в измельчитель; в зоне измельчения, образованной жидкостью, выбрасываемой из измельчающего сопла внутри измельчителя, частицы материала сталкиваются друг с другом, перетираются и измельчаются в мелкий порошок. Среди них те, которые теряют центробежную силу и вводятся в центр пульверизатора, представляют собой сверхтонкие порошки; крупные порошки не теряют центробежной силы и продолжают измельчаться в дробильной ленте.

Разработанная в Германии струйная мельница суспендирует и измельчает порошок размером менее 0,088 мм в сверхтонкий порошок, благодаря чему она может производить изделия различных марок размером не более 44 мкм, а средний размер частиц может достигать 1, 2, 3, 4 мкм. Этот тип струйной мельницы имеет высокую эффективность производства, не загрязняет окружающую среду, а продукт имеет высокую чистоту, мелкие частицы и отсутствие агломерации. Это идеальное оборудование для сверхтонкого измельчения. Тенденцией технического развития метода механического измельчения является совершенствование технологии процесса на существующей основе, разработка высокоэффективного и экономичного оборудования для сверхтонкого измельчения, оборудования для тонкой классификации и вспомогательного технологического оборудования, а также расширение предела размера частиц механическое измельчение, повышая при этом производительность обработки, формируя эффект масштаба.

В процессе сверхтонкого дробления также требуется оборудование для тонкой сортировки для своевременного отделения квалифицированных тонкодисперсных порошкообразных материалов, повышения эффективности операций дробления и контроля гранулометрического состава продуктов. В настоящее время существует два типа обычно используемого классификационного оборудования: один представляет собой сухую классификацию, как правило, центробежный или турбинный ветровой классификатор; другой — оборудование для влажной классификации, обычно использующее горизонтальный спиральный центробежный классификатор, гидроциклон малого диаметра и малого угла конуса, гидроциклон и т. д.

Как правило, используется гидравлическая классификация, и наиболее часто используемыми методами являются метод осаждения, метод перелива, метод циклона и метод центрифугирования. В методе седиментации для классификации используется механизм различной скорости седиментации в воде для частиц разного размера; механизм переливного метода подобен методу седиментации, отличие состоит в том, что скорость потока воды больше, чем скорость седиментации частиц, благодаря чему выводится мелкий порошок; метод циклона Шлам вращается с высокой скоростью в циклоне для создания центробежной силы, и размер частиц отличается, центробежная сила также отличается, так что большие и маленькие частицы могут быть разделены; центробежный метод заключается в том, что пульпа вращается с большой скоростью в центрифуге, и центробежная сила, создаваемая частицами разного размера, также различна.

После классификации полученные продукты различной крупности обезвоживают, а затем сушат.

При сверхтонком измельчении размер частиц порошка мал, а его удельная площадь поверхности и поверхностная энергия велики. Чем мельче размер частиц, тем выше механическая прочность материала. Следовательно, потребление энергии сверхтонкого измельчения велико, и порошок легко агломерируется под повторяющимся механическим воздействием. Для повышения эффективности дробления, в дополнение к усилению классификации, иногда добавляют измельчающие добавки и добавки.

Процесс производства методом механического измельчения проще, чем метод химического синтеза, производительность большая, стоимость низкая, а полученный микропорошок не имеет агломерации. Однако в процессе измельчения неизбежно смешивание примесей, а форма частиц измельченного продукта обычно неправильная, и трудно получить мелкие частицы размером менее 1 мкм.