Использование технического углерода после измельчения и выбор оборудования

В последние годы индустрия новых материалов быстро развивалась, и технический углерод, как новый материал на основе углерода, также получил широкое внимание рынка.

Основным компонентом технического углерода является углерод, который обладает превосходными функциями армирования резины, окраски, проводимости и поглощения ультрафиолета и используется в различных промышленных областях.

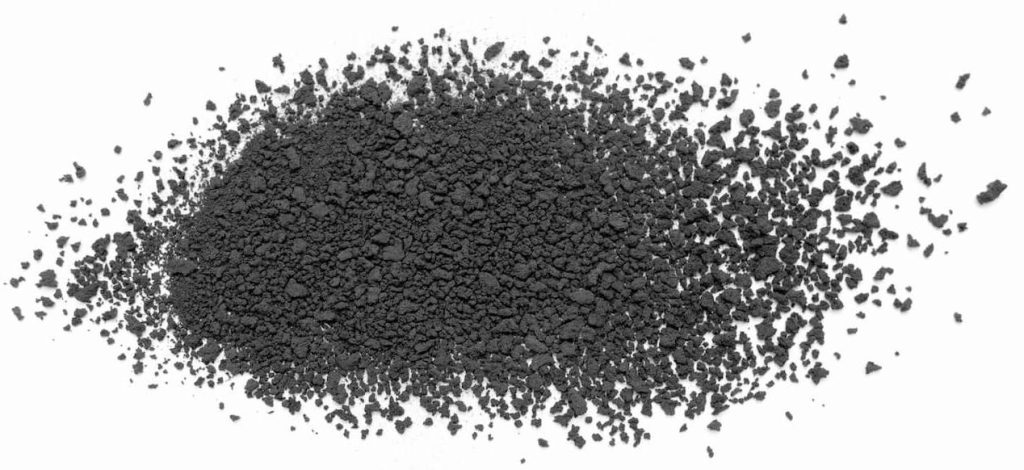

Помимо 40% шинного масла, продукт переработки отработанных шин также содержит 30% технического углерода. Сырой технический углерод (50-60 меш) измельчается и обрабатывается до 325 меш.

Применение измельчения технического углерода

Обработанный технический углерод может использоваться в качестве армирующего агента для резины при производстве автомобильных шин. Его также можно использовать в качестве пигмента, например, чернил, покрытия, проводящего агента для сухих батарей, носителя катализатора и сверхтвердого сплава. Около 70% мирового технического углерода используется в производстве шин, 20% — для других каучуков, а оставшиеся менее 10% используются в таких отраслях, как производство добавок для пластика, красителей и типографских красок.

Процесс измельчения технического углерода

Процесс производства технического углерода заключается в отправке ранее обработанного технического углерода в технический шлифовальный станок для измельчения и сбора порошка. В зависимости от тонкости готового продукта можно выбрать шлифовальные станки с различной тонкостью готового продукта.

Первый этап: крупные куски технического углерода транспортируются на склад сырья специальным транспортным средством, а затем материалы отправляются в щековую дробилку вилочным погрузчиком/вручную для дробления, при этом дробление меньше размера загрузки мельницы.

Второй этап: измельченный дробилкой технический углерод поднимается элеватором в накопительный бункер, а выгружаемый из накопительного бункера материал равномерно подается в основную машину питателем.

Третий этап: квалифицированные продукты в процессе измельчения просеиваются системой просеивания и поступают в коллектор по трубопроводу. После сбора они выгружаются через выпускной клапан как готовые продукты, а неквалифицированные продукты попадают в основную машину для повторного измельчения.

Четвертый этап: поток воздуха после очистки готового продукта поступает в воздуходувку через остаточный воздуховод над пылеуловителем. Воздушный путь циркулирует. За исключением положительного давления от воздуходувки до камеры измельчения, поток воздуха в других трубопроводах течет под отрицательным давлением, и санитарные условия в помещении хорошие.

Оборудование для измельчения ALPA

1. Высокая степень автоматизации, снижающая трудозатраты.

2. Размер частиц продукта однороден, меньше избыточного измельчения, высокая эффективность измельчения.

3. Оборудование простое в обслуживании, энергосберегающее и экологически чистое, имеет высокую производительность.

4. Оно занимает небольшую площадь, имеет низкие инвестиции в строительство оборудования и высокую эффективность использования пространства.