Какой степени измельчения подходит тальк для армирования и модификации пластмасс?

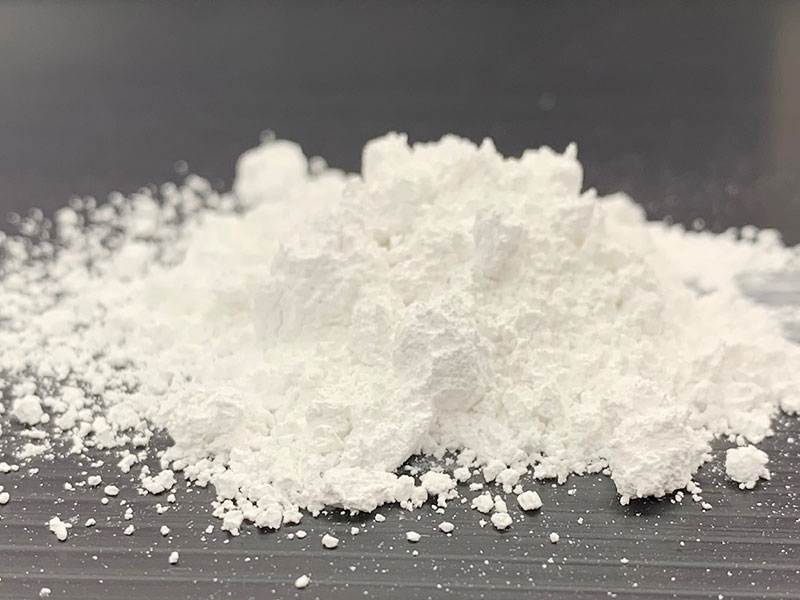

Модификация армирования пластика является важной областью применения талька, особенно для модификации полипропилена в автомобильной промышленности и производстве бытовой техники. Микронизация является тенденцией развития тальковых продуктов. Тенденция изменения крупности талька (d50), используемого для улучшения и модификации, следующая: в 1980-х годах она составляла в основном 10-15 мкм, в 1990-х годах — в основном 8-10 мкм, а в 2000 году — в основном 5-15 мкм. 10 мкм. , в настоящее время находится в диапазоне от 3,5 до 7 мкм.

Вообще говоря, чем тоньше продукт, тем лучше эффект улучшения, но стоимость увеличивается, и в то же время его легко агломерировать, и его трудно обрабатывать и использовать. Необходимо выбрать продукт с подходящей крупностью в соответствии с собственным уровнем технологии диспергирования и ожидаемыми характеристиками продукта, и не обязательно чем мельче, тем лучше.

Оценка размера частиц талькового продукта не может основываться только на среднем размере частиц d50. Средний размер частиц не характеризует ни гранулометрический состав продукта, ни максимальный размер частиц. Для оценки необходимы как минимум два показателя: средний размер частиц d50 и максимальный размер частиц d98 (или d100). Размер и количество крупных частиц оказывают существенное неблагоприятное влияние на механические свойства продукта и требуют строгого контроля.

В последние годы с применением электромобилей к тонкостенным и малоплотным автомобильным пластиковым деталям предъявляются повышенные требования по жесткости модифицированных пластиков и количеству наполнителя талька. Сверхтонкий порошок талька размером 3000-5000 меш все чаще используется в тонкостенных и высокопрочных модифицированных пластиковых изделиях, особенно в автомобильных бамперах толщиной 2 мм. Основные продукты в этой области включают Jetfine от Imerys, HTPultra5L от Liaoning Aihai и другие продукты. Опираясь на сырье высокой чистоты и процесс вихревого измельчения, ультратонкий порошок лучше сохраняет структуру чешуек талька, что может увеличить модуль изгиба на 10-15% и уменьшить количество талька на 5-6%.

Одним из недостатков мелкозернистого талька является его малая насыпная плотность, сложность прямого смешивания, низкий выход и запыленность. В последние годы для улучшения объемной плотности была принята новая технология сжатия выхлопных газов. Плотность порошка 1250-5000 меш до сжатия составляет 0,25-0,15, а после сжатия она может достигать 0,70-0,45, а дисперсия практически не изменяется. Сжатие выхлопных газов также может значительно уменьшить количество воздуха, подаваемого в экструдер тальковым порошком, сократить время пребывания материала в экструдере и помочь улучшить характеристики против старения, а выход может быть увеличен на 15% до 25%.