Как решить проблемы дисперсии и наличия крупных частиц талька, используемого в лакокрасочных материалах?

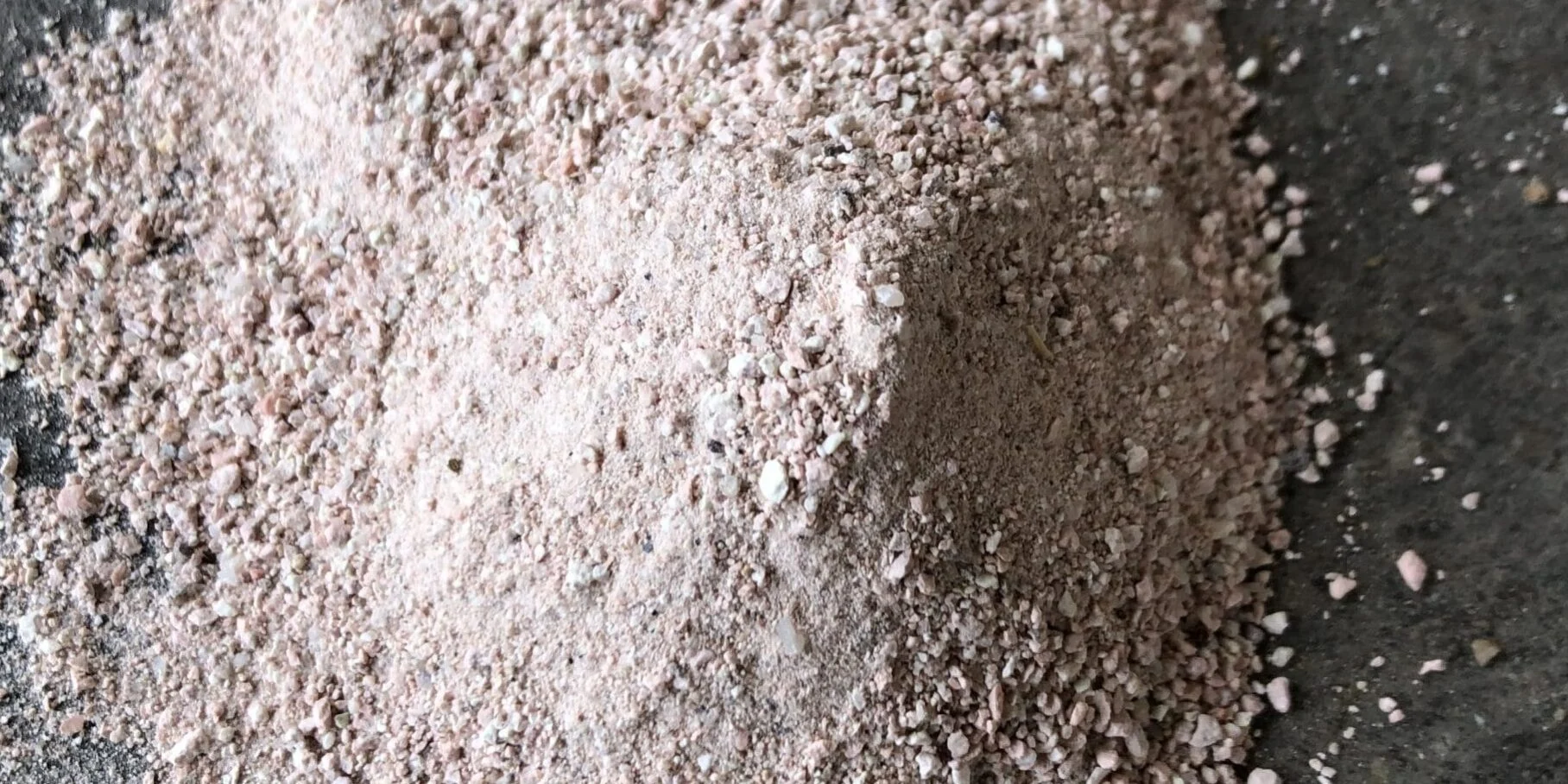

Тальк, широко используемый функциональный наполнитель в лакокрасочных покрытиях, играет решающую роль в улучшении механических свойств лакокрасочных пленок, регулировании реологии и снижении затрат. Однако его низкая дисперсионная стабильность и большой размер частиц в лакокрасочных системах напрямую влияют на стабильность при хранении, эксплуатационные характеристики и качество конечной пленки покрытий.

1. Предварительная обработка и выбор порошка

Модификация поверхности: Предпочтительным является тальк, обработанный поверхностно. Покрытие силановыми связующими агентами, титанатными связующими агентами или стеариновой кислотой может значительно повысить его сродство к полимерным основам, существенно снижая склонность к агломерации.

Контроль размера и распределения частиц: Избегайте использования продуктов с чрезмерно широким исходным распределением размеров частиц или содержащих ультракрупные частицы (>45 мкм). Ультратонкий тальк с узким распределением (например, D50 5-15 мкм) обычно обладает лучшим дисперсионным потенциалом.

2. Выбор и разработка высокоэффективных диспергаторов

Роль диспергаторов заключается в смачивании и разрушении агломератов, а также в поддержании стабильности за счет стерических препятствий или электростатического отталкивания.

(1) Водные системы

Полиакрилаты: Универсальные, обеспечивающие электростатическую стабильность; необходимо учитывать pH и стабильность электролитов.

Блок-сополимеры: Например, полиэфир-полиуретан, обеспечивающие высокую стерическую стабильность, прочно закрепляющиеся на гидрофобных поверхностях (например, тальке) и обладающие хорошим антифлокуляционным эффектом, что делает их предпочтительным выбором для решения проблем с крупными частицами.

Стратегия компаундирования: Смачивающие агенты (например, ацетиленовые диолы) часто компаундируются с диспергаторами с высокой молекулярной массой для достижения сочетания быстрого смачивания и долговременной стабильности.

(2) Системы на основе растворителей

Кислотные/щелочные диспергаторы: Они взаимодействуют с поверхностью талька через якорные группы; обычно используются высокомолекулярные блок-сополимеры.

Ключевые показатели оценки: Молекулярная структура диспергатора (якорные группы и длина сольватационной цепи), дозировка (оптимальная точка определяется изотермами адсорбции) и совместимость с системой.

Точная оптимизация процесса диспергирования

Этот процесс имеет решающее значение для разрушения агломератов и достижения разделения первичных частиц.

(1) Предварительное диспергирование (смачивание)

Используя высокоскоростной диспергатор, медленно добавляйте порошок талька в смесь растворителя/основания на низкой скорости, чтобы обеспечить полное погружение порошка в жидкость и образование однородной пасты. На этом этапе следует избегать высокой скорости, чтобы предотвратить попадание пыли и воздуха.

Планетарный миксер может эффективно перемешивать частицы, особенно эффективен для разрушения плотно упакованных агломератов.

(2) Высокоэффективная стадия измельчения и диспергирования

Песчаная/шаровая мельница: наиболее эффективное оборудование для удаления крупных частиц микронного размера.

Металлургические элементы: используются более мелкие (например, циркониевые шарики 0,4-0,8 мм) и более твердые шарики для увеличения частоты столкновений и силы сдвига.

Линейная скорость ротора: поддерживается в высоком диапазоне сдвига (обычно >10 м/с).

Количество проходов: обычно требуется 2-4 цикла в зависимости от исходного размера частиц и целевой тонкости помола. Онлайн-мониторинг размера частиц позволяет точно контролировать конечную точку.

Трехвалковая мельница: отлично подходит для высоковязких суспензий и удаления очень небольшого количества крупных частиц (остатков на сите).

Методы контроля и оценки качества

1. Анализ размера частиц

Лазерный анализатор размера частиц: отслеживает изменения распределения размеров частиц на протяжении всего производственного процесса, фокусируясь на D97, D100 и хвостовой части распределения крупных частиц. Это ключевой инструмент для оценки эффективности диспергирования.

Измеритель тонкости помола по методу Хегмана (пластина/скребок): позволяет быстро и легко определить максимальный размер частиц, подходит для контроля качества на месте производства. Цель – контролировать тонкость помола ниже целевого значения (например, ≤25 мкм).

2. Микроскопическое морфологическое исследование

Состояние диспергирования и отслаивание талька в поперечном сечении лакокрасочной пленки наблюдаются с помощью сканирующей электронной микроскопии (СЭМ).

3. Оценка стабильности

Стабильность при хранении: после длительного хранения проверяются седиментация, расслоение и легкость повторного диспергирования.

Термическая стабильность при хранении: ускоряет проверку устойчивости системы к флокуляции.

4. Испытание эксплуатационных характеристик лакокрасочной пленки

Наконец, проверяется влияние диспергирования на улучшение блеска лакокрасочной пленки, устойчивости к растрескиванию и стойкости к истиранию.

Для высококачественных покрытий рекомендуется использовать комбинацию «поверхностно-модифицированный тальк + диспергатор на основе блок-сополимера полимера + процесс измельчения в песке», чтобы принципиально и значительно улучшить уровень дисперсии талька, устранить вредные крупные частицы и тем самым в полной мере использовать его положительную роль в повышении качества, снижении затрат и улучшении характеристик покрытия.

Три распространенных метода модификации бентонита

Природный бентонит обладает чрезвычайно высокой гидрофильностью и легко соединяется с молекулами воды в сточных водах, что затрудняет разделение твердой и жидкой фаз после адсорбции и ограничивает его применение. Модифицированный бентонит не только обладает гораздо большей адсорбционной способностью, чем природный бентонит, но и расширяет область его применения. В настоящее время существует множество методов модификации бентонита, обычно включающих активационную модификацию, модификацию натрием и модификацию с добавлением модификаторов.

I. Активационная модификация

Активационная модификация включает активацию природного бентонита с использованием определенных методов для повышения его адсорбционной способности. К распространенным методам активации относятся активация подкислением, активация прокаливанием и активация неорганическими солями.

(1) Активация кислотой

Активация кислотой включает обработку природного бентонита кислотами различной концентрации, в результате чего ионы Na+, Mg2+, K+, Ca2+ и другие катионы между слоями бентонита превращаются в растворимые соли и растворяются, тем самым ослабляя энергию связи между кристаллическими слоями монтмориллонита, увеличивая межслоевое расстояние и образуя пористый активный материал с микропористой сетчатой структурой и большей удельной поверхностью. Обычно используются серная и соляная кислоты.

(2) Метод активации прокаливанием

Метод активации прокаливанием включает прокаливание бентонита при различных температурах для его активации и модификации. При нагревании бентонит теряет межслоевую воду, связанную воду и примеси в порах, тем самым увеличивая его удельную поверхность и пористость, снижая сопротивление адсорбции, вызванное водными пленками и примесями, и улучшая адсорбционные свойства. Температура прокаливания 400-450℃ обеспечивает наилучший эффект модификации. Модификация бентонита путем высокотемпературной кальцинации требует строгого контроля температуры и времени кальцинирования; чрезмерно высокие температуры кальцинирования или чрезмерно длительное время кальцинирования могут легко привести к снижению активности бентонита.

(3) Метод солевой активации

Метод солевой активации обычно использует галогениды ионов металлов, таких как Na, Mg, Al и Fe, а также нитраты, в качестве модификаторов для обработки бентонита. Эти катионы металлов уравновешивают отрицательный заряд на тетраэдрах кремния и кислорода бентонита. Поскольку эти катионы имеют низкую валентность и большие радиусы, взаимодействие между ними и структурными единицами бентонита слабое, что приводит к хорошим ионообменным свойствам бентонита.

II. Метод натриевой модификации

Метод натриевой модификации в основном используется для модификации бентонита на основе кальция. К распространенным методам модификации относятся метод суспензии, метод сухого смешивания, метод мокрого укладки и метод мокрой экструзии. К числу обычно используемых натриевых модификаторов относятся Na₂CO₃ и NaCl. Принцип модификации основан на ионном обмене, при котором Na⁺ замещает Ca²⁺ в межслоевом пространстве, создавая дефицит положительного заряда. Затем Na⁺, адсорбированный на внешней поверхности кристалла и между кристаллическими слоями, уравновешивает отрицательный заряд.

Адсорбция Cd²⁺ с использованием бентонита на основе кальция и модифицированного натрием бентонита на основе кальция показала, что насыщенная адсорбционная способность бентонита на основе кальция и модифицированного натрием бентонита на основе кальция составила 2,96 мг/г и 8,45 мг/г соответственно. Адсорбционная способность модифицированного натрием бентонита на основе кальция по отношению к Cd²⁺ была значительно выше, чем у бентонита на основе кальция.

III. Метод модификации с помощью добавок-модификаторов

Модифицированный бентонит, полученный методом модификации с помощью добавок, можно разделить на три типа: органический бентонит, сшитый бентонит и органический сшитый бентонит. В органическом сшитом бентоните для модификации используются катионные поверхностно-активные вещества с длиной углеродной цепи более 12 (например, четвертичные аммониевые соли, такие как CTAB и CTAC), которые вводят в межслоевое пространство сшитого бентонита. В результате получается органический сшитый бентонит с большими размерами пор, что дополнительно повышает его адсорбционные свойства.

Добавление модификаторов к бентониту может изменять его удельную площадь поверхности и увеличивать межслоевое расстояние, тем самым улучшая его адсорбционные свойства. Это один из основных методов, используемых в настоящее время для модификации бентонита.

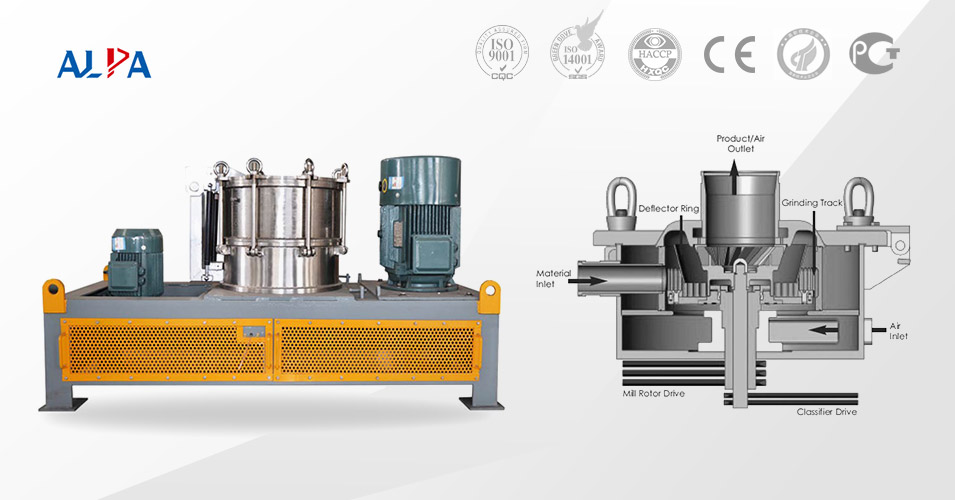

Какие существуют типы оборудования для измельчения порошков, и каковы их преимущества и недостатки?

В промышленном производстве дробление порошков является фундаментальным и важнейшим процессом. В химической, фармацевтической, пищевой и горнодобывающей промышленности эффективное дробильное оборудование незаменимо. Правильный выбор дробильного оборудования может не только повысить эффективность производства, но и оптимизировать качество продукции. Итак, какие существуют распространенные типы оборудования для дробления порошков? Каковы их преимущества и недостатки? И в каких сценариях они подходят?

Оборудование для дробления порошков выпускается во многих вариантах. В зависимости от принципов работы и областей применения их можно условно разделить на следующие категории:

1. Щековая дробилка

Щековая дробилка — это распространенное устройство для грубого дробления, которое измельчает материалы за счет сжатия между подвижной и неподвижной щеками. Она имеет простую конструкцию и подходит для материалов с высокой твердостью, таких как руды и горные породы.

Простая конструкция, простота в обслуживании и высокая производительность делают ее подходящей для грубого дробления материалов с высокой твердостью.

Размер частиц продукта относительно крупный, энергопотребление относительно высокое, а уровень шума и вибрации относительно высок.

2. Молотковая дробилка

Молотковая дробилка использует высокоскоростные вращающиеся молотки для ударного измельчения материалов. Это оборудование подходит для материалов средней твердости и хрупких материалов, таких как известняк и уголь.

Высокая степень измельчения, высокая производительность, подходит для материалов средней твердости.

Однако молотки изнашиваются относительно быстро, что делает ее непригодной для материалов высокой твердости, и она генерирует значительное пылевое загрязнение.

3. Шаровая мельница

Шаровая мельница измельчает материалы до микронного уровня за счет ударного и измельчающего действия стальных или керамических шаров внутри мельницы. Она широко используется в горнодобывающей, строительной и химической промышленности.

Мелкий размер частиц, подходит для различных материалов, может обрабатываться сухим или влажным способом.

Высокое энергопотребление, большие габариты оборудования, измельчающие элементы легко истирают материалы.

4. Пневматическая мельница

Пневматическая мельница использует высокоскоростной поток воздуха для ударного воздействия на материалы, обеспечивая сверхтонкое измельчение. Это оборудование подходит для материалов с высокой твердостью и высокой чистотой, таких как керамический порошок и фармацевтическое сырье.

Получаемый продукт имеет однородный размер частиц и не загрязняет окружающую среду, что делает его подходящим для сверхтонкого измельчения материалов высокой чистоты.

Оборудование дорогостоящее и энергоемкое, поэтому подходит для мелкосерийного производства.

5. Вибрационная мельница

Вибрационная мельница измельчает материалы за счет комбинированного действия высокочастотной вибрации и мелющих тел, подходит для тонкого измельчения и смешивания.

Она отличается высокой эффективностью измельчения и узким распределением частиц по размерам, что делает ее подходящей для тонкого измельчения и смешивания.

Однако оборудование имеет сложную конструкцию и высокие затраты на техническое обслуживание.

6. Валковая мельница

Валковая дробилка использует два противоположно вращающихся валка для сжатия материалов, подходит для среднего и тонкого измельчения и широко используется в цементной и металлургической промышленности.

Размер частиц контролируется, энергопотребление низкое, и она подходит для среднего и тонкого измельчения.

Однако он плохо адаптируется к влажным и липким материалам, а поверхность валков подвержена износу.

Выбор порошкового оборудования

Горнодобывающая промышленность

Щековые дробилки и шаровые мельницы являются распространенным выбором для дробления и обогащения руды. Щековые дробилки используются для грубого дробления, а шаровые мельницы — для тонкого измельчения, обеспечивая достижение рудой размера частиц, необходимого для последующих процессов.

Химическая промышленность

Химическое сырье обычно требует высокой чистоты и тонкости помола. Пневматические и вибрационные мельницы могут удовлетворить их потребности в ультратонких порошках, избегая при этом загрязнения.

Фармацевтическая и пищевая промышленность

Эти отрасли предъявляют чрезвычайно высокие требования к гигиене и безопасности. Пневматические и вибрационные мельницы предпочтительны благодаря своей экологичности и простоте очистки. Например, технология пневматического измельчения часто используется для измельчения фармацевтического сырья и пищевых добавок.

Промышленность строительных материалов

Производство строительных материалов, таких как цемент и известь, требует большого количества оборудования для среднего и мелкого дробления. Валковые и молотковые дробилки широко используются благодаря высокой производительности и низкому энергопотреблению.

Промышленность новых материалов

С развитием технологий новых материалов требования к размеру и морфологии частиц порошка становятся все более жесткими. Важную роль в получении керамических и металлических порошков играют пневматические и шаровые мельницы.

Технология предотвращения взрывов пыли.

Взрыв пыли — это химическая реакция, при которой горючая пыль, смешанная с окислительным газом (например, кислородом или воздухом) и образующая пылевое облако в замкнутом пространстве, быстро сгорает в присутствии источника воспламенения, вызывая быстрое повышение температуры и давления.

Условия для взрыва пыли обычно включают пять факторов:

(1) Наличие пыли, способной вступать в реакцию окисления с окислительным газом;

(2) Наличие окислительного газа;

(3) Наличие высокотемпературного источника тепла, достаточного для воспламенения пыли, т.е. источника воспламенения;

(4) Пыль находится во взвешенном состоянии в окислительном газе, образуя пылевое облако, и достигает нижнего предела взрывоопасности;

(5) Пылевое облако находится в относительно замкнутом пространстве.

Технологии контроля взрывов пыли:

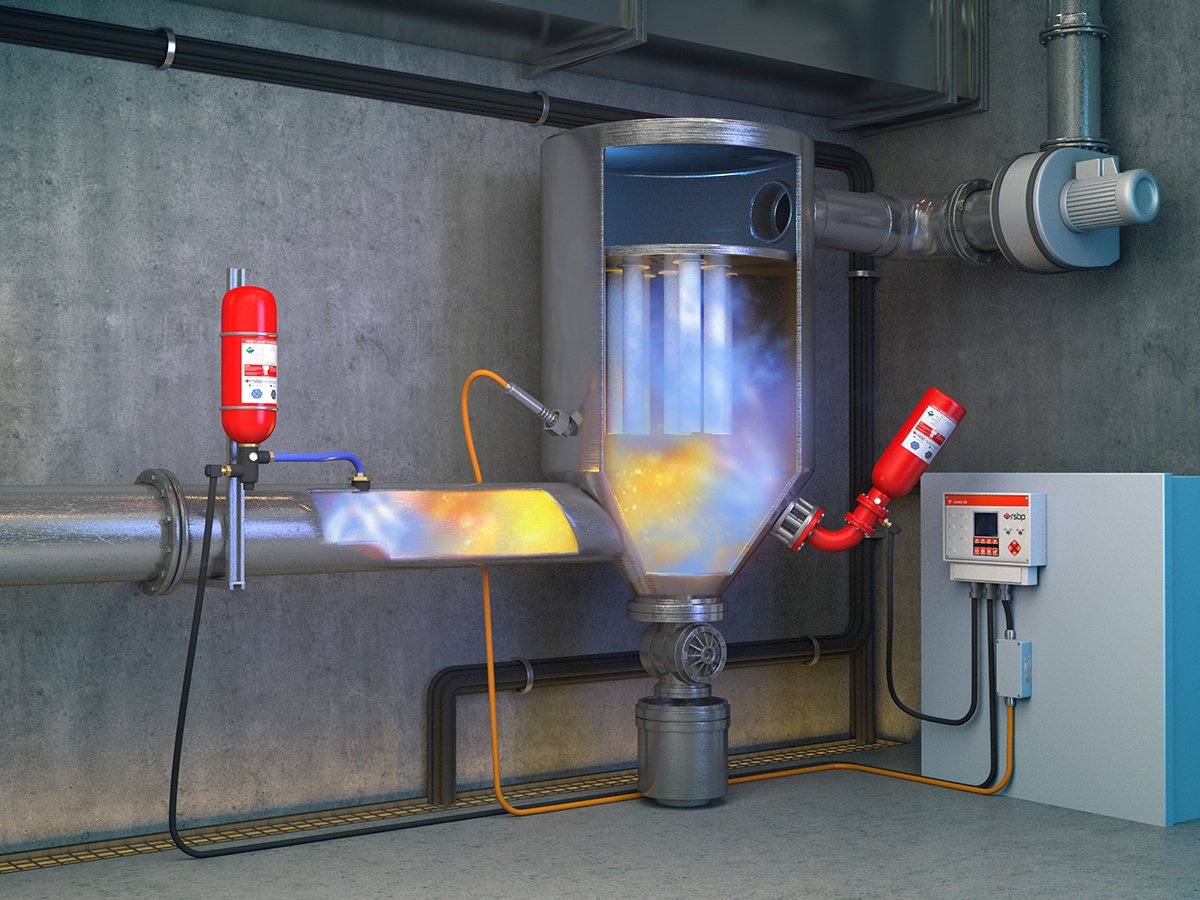

(1) Взрывозащита

Это включает в себя усиление оборудования и сооружений для выдерживания определенного давления взрыва, тем самым предотвращая повреждение оборудования. Для взрывозащищенной конструкции давление проектирования обычно составляет около 1,0 МПа, исходя из максимального давления взрыва приблизительно 0,9 МПа в сфере объемом 20 л. Однако большинство пылеуловителей в настоящее время имеют номинальное давление всего 30-50 кПа, поэтому необходимо учитывать возможность сброса давления при взрыве.

(2) Сброс давления при взрыве

Это включает в себя установку устройств сброса давления, таких как разрывные мембраны и предохранительные клапаны, на оборудовании и сооружениях для быстрого сброса давления взрыва, снижения пикового давления внутри оборудования и, таким образом, минимизации вреда для оборудования и персонала. Устройства сброса давления при взрыве должны быть рационально спроектированы и расположены в соответствии с характеристиками оборудования и рабочей среды, с учетом усиливающего эффекта внутренней турбулентности в пылеуловителях и псевдоожиженных слоях на взрывы пыли. Стоит отметить, что сброс давления при взрыве может только снизить максимальное давление взрыва в контейнере и предотвратить повреждение контейнера; он не может предотвратить распространение пламени взрыва пыли на другие контейнеры через трубопроводы.

(3) Изоляция взрыва

Это включает в себя установку взрывозащитных клапанов или подавителей для изоляции зоны взрыва от других зон, предотвращая распространение взрыва на всю систему. Этот метод часто используется в сложных трубопроводных и технологических системах для обеспечения того, чтобы в случае взрыва воздействие было ограничено минимально возможным диапазоном.

(4) Подавление взрыва

Подавление взрыва также является эффективным методом снижения давления взрыва внутри контейнера. На ранних стадиях взрыва быстро вводится подавляющее вещество (например, огнетушащее средство или газ) для предотвращения распространения и развития взрыва. Системы подавления взрывов обычно оснащены датчиками и автоматическими устройствами управления, которые могут активировать подачу подавляющего вещества в момент обнаружения сигнала о взрыве, тем самым эффективно контролируя взрыв.

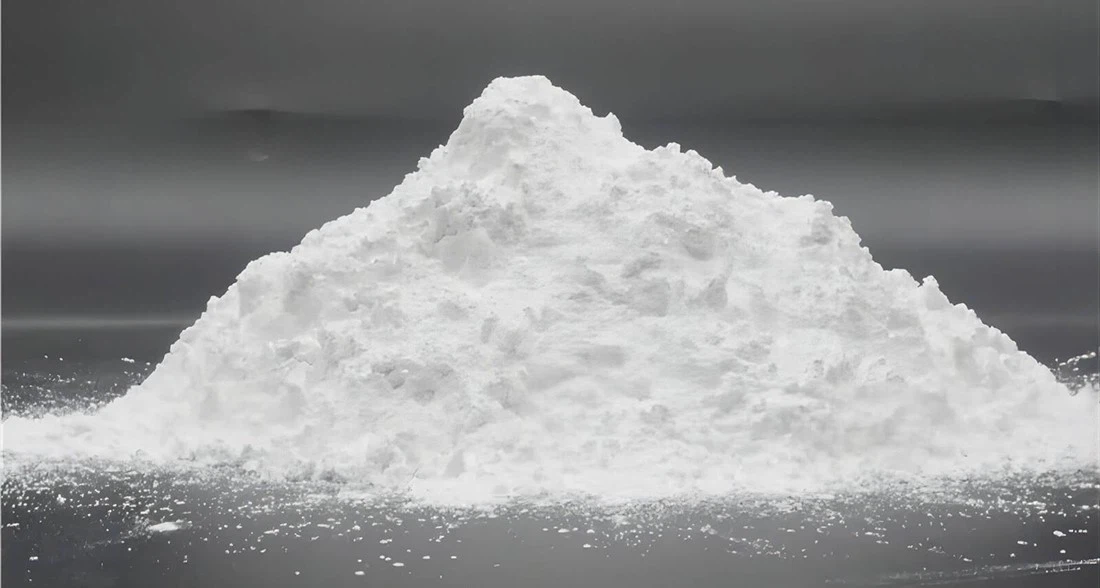

Процесс получения и области применения диоксида титана фармацевтического качества

В медицинской системе диоксид титана используется в качестве фармацевтического белого пигмента благодаря его нерастворимости в кислотах и стабильным свойствам. Он применяется в капсулах, порошках для покрытия, таблетках и медицинских изделиях, а также подходит для производства непрозрачных капсул, пленочных покрытий для таблеток, кремов, фармацевтических упаковочных материалов и фармацевтических чернил. В фармацевтических препаратах диоксид титана является важным компонентом защитных покрытий, повышая безопасность, эффективность и качество лекарств в течение длительного времени. Благодаря своей способности рассеивать свет и поглощать ультрафиолетовое излучение, диоксид титана продлевает срок годности и обеспечивает стабильность лекарственных препаратов, защищая активные ингредиенты от УФ-излучения и термической деградации.

Диоксид титана широко используется при приготовлении суспензий для пленочного покрытия, сахарных покрытий и желатиновых капсул. Его также можно смешивать с другими красителями и применять в препаратах для наружного применения. Он также может заменять крахмал в качестве вспомогательного вещества, покрывающего агента, красителя и УФ-фильтра при производстве таблеток, пилюль, гранул, капсул и препаратов для наружного применения. В цветных лаках он используется в качестве матирующего агента для обеспечения равномерного цвета, что обеспечивает ему широкий спектр применения и многообещающие рыночные перспективы.

Производство диоксида титана фармацевтического качества требует строгих стандартов распределения частиц по размерам. Это означает, что сырой продукт, полученный после прокаливания, должен пройти процесс измельчения, чтобы обеспечить соответствие полученного диоксида титана требованиям. В процессе производства используется технология мокрого измельчения с использованием шаровой мельницы для дальнейшей обработки предварительно измельченного и суспендированного сырого продукта. Для обеспечения равномерного распределения частиц по размерам после измельчения используются циркониевые шарики и диспергаторы. Учитывая, что продукт будет использоваться в фармацевтической области, в процессе производства избегают добавления дополнительных химических реагентов для обработки поверхности, чтобы предотвратить попадание ионов тяжелых металлов. После измельчения до требуемой степени дисперсности следующим этапом является промывка, целью которой является удаление солей и диспергаторов, добавленных до прокаливания. Завершение промывки можно контролировать с помощью онлайн-электрода проводимости для обнаружения ионов примесей или с помощью 10% раствора хлорида бария для обеспечения отсутствия сульфатных ионов. После успешной промывки материал сушат в сушильном шкафу для удаления влаги, а затем отправляют в струйную мельницу. Органические обрабатывающие агенты не добавляются, что позволяет избежать токсичности для организма человека, вызываемой органическими обрабатывающими агентами, предотвращает взаимодействие с активными ингредиентами лекарственного препарата и повышает эффективность лекарства, а также снижает производственные затраты. Диоксид титана медицинского класса имеет широкий спектр применения. Учитывая различные аспекты, такие как медицинские обследования, диагностика и лечение, диоксид титана является эффективным средством для медицинской диагностики и терапии.

На основе методов производства фармацевтических препаратов в данном анализе рассматриваются дозировка, методы приготовления и потенциальные факторы риска при использовании фармацевтических продуктов, а также анализируются ограничивающие факторы в области фармацевтики.

На основе ключевых элементов оценки гигиены и бионаучных аспектов здравоохранения, область применения диоксида титана медицинского класса постоянно расширяется, и проводятся более обширные клинические оценки и анализы лечения с использованием диоксида титана медицинского класса.

Каковы преимущества использования сульфата бария в транспортных средствах, работающих на новых источниках энергии?

Новая энергетическая отрасль, являясь одной из наиболее перспективных стратегических отраслей XXI века, переживает беспрецедентно быстрое развитие. В условиях растущего глобального внимания к защите окружающей среды и энергетической безопасности, недостатки традиционных ископаемых видов топлива становятся все более очевидными, в то время как новые источники энергии, благодаря своим чистым, возобновляемым и низкоуглеродным характеристикам, постепенно становятся ключевым направлением глобальной энергетической трансформации.

Конкретные области применения сульфата бария в электромобилях

Применение в аккумуляторных материалах: Сульфат бария играет важную роль в аккумуляторных материалах электромобилей. Особенно в свинцово-кислотных аккумуляторах сульфат бария в качестве добавки помогает улучшить разрядные характеристики и продлить срок службы аккумулятора. В частности, сульфат бария может снижать перенапряжение кристаллизации сульфата свинца, что способствует осаждению кристаллов сульфата свинца, образующихся во время разряда, тем самым увеличивая емкость аккумулятора.

Применение в покрытиях: В покрытиях кузова электромобилей сульфат бария в качестве наполнителя не только увеличивает непрозрачность и отбеливающий эффект покрытия, но и улучшает адгезию и вязкость лакокрасочной пленки, тем самым улучшая технологичность нанесения и качество покрытия. Кроме того, сульфат бария обладает превосходной устойчивостью к атмосферным воздействиям, кислотам и щелочам, а также блеском, что может улучшить общие характеристики покрытия.

Преимущества сульфата бария в электромобилях

Улучшение характеристик аккумуляторов: Добавление сульфата бария позволяет эффективно улучшить разрядную емкость и срок службы свинцово-кислотных аккумуляторов, что имеет решающее значение для большого запаса хода и высокой плотности энергии электромобилей.

Улучшенная защита кузова: Применение сульфата бария в покрытиях кузова не только улучшает внешний вид автомобиля, но и повышает устойчивость кузова к агрессивным воздействиям окружающей среды, таким как ультрафиолетовое излучение и кислотные дожди, тем самым защищая автомобиль от повреждений.

Применение сульфата бария в других областях и его потенциальное влияние на электромобили

Применение в медицине: Хотя сульфат бария в основном используется в медицине, некоторые его характеристики (например, высокая биосовместимость и стабильность) могут послужить источником вдохновения для разработки систем управления аккумуляторами (BMS) в электромобилях, особенно с точки зрения выбора материалов и безопасности.

Защита окружающей среды и устойчивое развитие: Как экологически чистый материал, низкое воздействие сульфата бария на окружающую среду в процессе производства и применения является положительным сигналом для отрасли электромобилей. В условиях глобального акцента на устойчивое развитие использование экологически чистых материалов, таких как сульфат бария, способствует «зеленой» трансформации отрасли производства электромобилей.

Сульфат бария играет важную роль в производстве аккумуляторных материалов и покрытий кузовов электромобилей, не только улучшая характеристики транспортных средств, но и повышая защиту кузова. В то же время, его применение в других областях дает примеры и вдохновение для дальнейшего развития его использования в производстве электромобилей.

Широкое применение сферического оксида алюминия

Благодаря большей площади поверхности и равномерному распределению по сравнению с другими морфологическими формами, сферический порошок оксида алюминия демонстрирует превосходные характеристики в практических применениях по сравнению с другими формами материалов на основе оксида алюминия. Он может использоваться не только в керамике, катализаторах и их носителях, но и в различных областях, таких как шлифовка, полировка и электронные устройства.

Область применения в качестве теплопроводящего наполнителя

С появлением информационной эпохи передовые электронные устройства становятся все более миниатюрными, а количество выделяемого ими тепла экспоненциально возрастает, что предъявляет высокие требования к рассеиванию тепла в системе. Поскольку оксид алюминия широко доступен на рынке, выпускается в различных вариантах и дешевле, чем другие теплопроводящие материалы, и может добавляться в больших количествах в полимерные материалы, он обладает высоким соотношением цены и качества. Поэтому большинство высокотеплопроводных изоляционных материалов в настоящее время используют оксид алюминия в качестве высокотеплопроводного наполнителя.

Область применения в керамике

Добавление определенного количества сферического порошка оксида алюминия при производстве керамики может значительно изменить свойства керамики. Низкотемпературная хрупкость керамики сильно влияет на область ее применения. Керамические материалы с добавлением сферического порошка оксида алюминия могут использоваться для производства низкотемпературной пластичной керамики.

Область применения в шлифовке и полировке

По сравнению с традиционным гранулированным или чешуйчатым оксидом алюминия, сферический оксид алюминия обладает лучшей диспергируемостью и текучестью. Абразивы из сферического порошка оксида алюминия могут равномерно распределяться в полируемом изделии, избегая аномального скопления порошка. Кроме того, гладкая поверхность частиц предотвращает царапание поверхности обрабатываемой детали, тем самым улучшая качество поверхности.

Область применения в электронных и оптических материалах

Сферический оксид алюминия имеет широкий спектр применения в электронной и оптической областях. Использование сферического оксида алюминия в качестве подложки и добавление редкоземельных элементов в качестве активаторов позволяет получать красные люминесцентные материалы с лучшими характеристиками. Сферические частицы оксида алюминия имеют однородный размер и равномерно распределены, демонстрируя лучшие люминесцентные характеристики по сравнению с другими формами оксида алюминия, и лучше определяют структуру заполнения люминесцентного материала.

Область применения в катализаторах и носителях

Поскольку оксид алюминия имеет большое количество ненасыщенных химических связей на своей поверхности и большое количество каталитически активных центров, он обладает высокой химической активностью. Кроме того, сферический оксид алюминия обладает преимуществами низкого износа частиц, длительного срока службы и большой удельной поверхности.

Область применения в 3D-печати

Сферический оксид алюминия является одним из наиболее часто используемых материалов для 3D-печати благодаря своей высокой прочности, высокой сферичности и устойчивости к высоким температурам. Защитные поверхностные покрытия

Использование сферического оксида алюминия в качестве материала для нанесения покрытий методом распыления в настоящее время является одним из приоритетных направлений исследований. Этот материал для нанесения покрытий методом распыления не только обеспечивает защиту полимерных материалов, стекла, металлов и сплавов, но и продлевает срок службы изделий из нержавеющей стали, таких как кухонная посуда.

Со всех точек зрения, мелкодисперсный оксид алюминия стал одним из новых материалов, развитию которого наша страна должна уделять приоритетное внимание. Благодаря широкому применению в традиционных областях и быстрому проникновению в новые отрасли, такие как электромобили и фотоэлектрическая энергетика, спрос постоянно растет, и индустрия мелкодисперсного оксида алюминия имеет широкие рыночные перспективы.

Пять типичных областей применения талькового порошка.

Когда многочисленные мощные «суперспособности» талька раскрываются в лакокрасочных материалах, он может значительно улучшить эксплуатационные характеристики материала, существенно снизив при этом затраты на производство, что приводит к всестороннему улучшению качества покрытия. Поэтому тальк широко используется в различных составах лакокрасочных материалов.

Архитектурные покрытия

При использовании талька в архитектурных покрытиях он обеспечивает превосходную растекаемость, сохранение блеска и выравнивающие свойства. В то же время значительно улучшаются свойства высыхания, липкость, твердость и коррозионная стойкость покрытия. Он повышает укрывистость в сухом и влажном состоянии, матирующий эффект, устойчивость к растрескиванию и истиранию, а также может значительно улучшить красящую способность диоксида титана, тем самым снижая затраты на производство. В производстве материалов для архитектурных покрытий тальк является незаменимым компонентом.

Промышленные покрытия

Тальк широко используется в качестве функционального наполнителя в различных промышленных покрытиях, особенно в грунтовочных покрытиях для деталей. Благодаря хорошей шлифуемости и водостойкости тальк может полностью или частично заменить наполнители для грунтовок. При нанесении на покрытия стальных конструкций тальк эффективно улучшает седиментационные свойства покрытия, механические свойства пленки и возможность повторного нанесения. Во многих продуктах, таких как быстросохнущие грунтовки и покрытия для транспортных средств, приоритетное использование отдается тальку.

Деревянные покрытия

Тальк также занимает важное место в покрытиях для дерева (мебели).

Применение талька в покрытиях для дерева в основном осуществляется в прозрачных грунтовках и финишных покрытиях сплошного цвета. Низкая твердость талька обеспечивает хорошую шлифуемость лакокрасочной пленки, что позволяет частично заменить дорогостоящие шлифовальные агенты на основе стеарата цинка. Показатель преломления талька аналогичен показателю преломления смоляных связующих, что обеспечивает высокую прозрачность покрытия. Эта характеристика позволяет хорошо отображать естественную текстуру подложки, а при использовании в матовых финишных покрытиях он может частично заменить дорогие матирующие агенты.

При использовании талька в покрытиях для дерева можно максимально раскрыть очарование деревянной мебели, удовлетворяя при этом стремление людей к определенному образу жизни и снижая затраты на проживание.

Антикоррозионные покрытия

Тальк также часто используется в области антикоррозионных покрытий. Естественная стабильная слоистая структура талька увеличивает вязкость краски и обеспечивает экранирующий эффект для лакокрасочной пленки. Эффективно предотвращая проникновение агрессивных сред, таких как кислоты, щелочи и соли, тальк также препятствует проникновению грунтовки в пористые основания, улучшая герметизирующий эффект и шлифуемость грунтовки. Эти характеристики значительно повышают антикоррозионные свойства лакокрасочного покрытия. В области антикоррозионных покрытий тальк является надежным и проверенным партнером, заслуживающим доверия.

Водостойкие покрытия

В качестве наполнителя в водостойких покрытиях тальк не только уменьшает объемную усадку при отверждении покрытия, улучшает износостойкость и адгезию покрытия, а также снижает затраты, но и обеспечивает покрытию хорошую стабильность при хранении и термостойкость.

Что еще более важно, тальк оказывает благотворное влияние на эластичность и прочность на разрыв водостойких покрытий: в определенном диапазоне добавления, с увеличением количества наполнителя из талька, эластичность и прочность на разрыв водостойкого покрытия увеличиваются. Это также означает максимальную защиту для покрываемого объекта.

Применение талька в архитектурных покрытиях, промышленных покрытиях, покрытиях для дерева, антикоррозионных покрытиях и водостойких покрытиях — это лишь небольшая часть его многочисленных областей применения. Как недорогой, невозобновляемый неметаллический минерал, тальк также широко применяется в косметике, пищевой промышленности, медицине, производстве резины, керамики, текстиля, полиграфии и электронной промышленности. Предполагается, что в ближайшем будущем, благодаря дальнейшим исследованиям, понимание человечеством свойств талька станет еще более глубоким, и тальк обязательно проявит себя в еще более широких областях.

Как сульфат бария способствует созданию высококачественных лакокрасочных материалов?

Сульфат бария пользуется большой популярностью прежде всего благодаря своей исключительной наполняющей способности. Это означает, что, сохраняя эксплуатационные характеристики лакокрасочного покрытия, он позволяет эффективно оптимизировать затраты на рецептуру и широко используется в различных областях, от промышленных покрытий до декоративных красок.

Что еще важнее, благодаря небольшому размеру частиц, равномерному распределению, большой удельной поверхности и превосходной текучести, сульфат бария обладает очень низкой абразивностью в процессе обработки. Эта характеристика напрямую влияет на эффективность производства: она значительно снижает износ смесительного, насосного и распылительного оборудования, продлевая срок его службы и делая производственный процесс более плавным и экономичным.

Это преимущество в полной мере проявляется при нанесении автоматизированных грунтовочных покрытий. Даже при высоких требованиях к степени наполнения, сульфат бария обеспечивает превосходную стабильность и выравнивающие свойства лакокрасочной суспензии, что приводит к исключительной однородности и гладкости покрытия. Это обеспечивает безупречную «основу» для последующего нанесения финишного покрытия, что имеет решающее значение для эффективного, автоматизированного и высококачественного нанесения покрытий.

Сульфат бария — это гораздо больше, чем просто наполнитель. Это многофункциональная добавка, сочетающая высокую наполняющую способность, низкую абразивность и превосходные выравнивающие свойства. Выбор сульфата бария означает выбор надежной «основы качества» для ваших покрытий, повышение производительности продукции и обеспечение эффективного производства.

Применение современных керамических материалов.

Применение в высокоскоростных летательных аппаратах

Высокоскоростные летательные аппараты являются стратегическим оборудованием, за разработку которого борются ведущие военные державы. Их сверхзвуковой полет и обтекаемые конструкции приводят к серьезным проблемам аэродинамического нагрева. Типичная тепловая среда для высокоскоростных летательных аппаратов включает высокие температуры и сложные, жесткие термомеханические нагрузки. Существующие высокотемпературные сплавы уже не могут удовлетворить этим требованиям, что привело к появлению композитных материалов на основе керамической матрицы. В частности, композитные керамические материалы SiCf/SiC широко используются в горячих конструктивных элементах, таких как лопатки турбин, направляющие лопатки сопла и внешние кольца турбин авиационных двигателей. Плотность этих композитных материалов составляет примерно 1/4 от плотности высокотемпературных сплавов, что приводит к значительному снижению веса. Кроме того, они могут работать при температурах до 1400°C, что значительно упрощает конструкцию системы охлаждения и повышает тягу.

Применение в легкой броне

Легкая композитная броня имеет решающее значение для обеспечения живучести современного оборудования. Разработка керамических волокон и композитных материалов на основе керамической матрицы, армированных волокнами, является фундаментальной для применения легкой композитной брони. В настоящее время основными используемыми защитными керамическими материалами являются B4C, Al2O3, SiC и Si3N4. Керамика на основе карбида кремния, благодаря своим превосходным механическим свойствам и экономичности, стала одним из наиболее перспективных пуленепробиваемых керамических материалов. Разнообразные области применения в различных областях броневой защиты, включая индивидуальное снаряжение солдат, бронетехнику, боевые вертолеты, полицейские и гражданские специальные транспортные средства, обеспечивают ей широкие перспективы применения. По сравнению с керамикой Al2O3, керамика SiC имеет более низкую плотность, что полезно для повышения мобильности оборудования.

Применение в стрелковом оружии

Стрелковое оружие, как важная составляющая вооружения, обычно включает пистолеты, винтовки, пулеметы, гранатометы и специальное индивидуальное снаряжение (индивидуальные ракетные установки, индивидуальные ракеты и т. д.). Его основная функция — запуск снарядов в целевую область для уничтожения или поражения целей противника. Условия эксплуатации стрелкового оружия включают высокие и низкие температуры, большую высоту, влажную жару, пыль, дождь, пыль и дождь, соляной туман и погружение в речную воду. Коррозионная стойкость имеет решающее значение. В настоящее время основные методы антикоррозионной обработки стрелкового оружия включают воронение, твердое анодирование, технологию ионно-контролируемого проникновения, алмазоподобные углеродные покрытия и плазменное азотирование. Особенно для оружия и оборудования, используемого в морских условиях, требование коррозионной стойкости в условиях солевого тумана в течение более 500 часов представляет собой серьезную проблему для традиционных методов нанесения покрытий.

Применение в стволах огнестрельного оружия

Ствол огнестрельного оружия является основным компонентом метательного оружия. Внутренняя структура ствола включает в себя патронник, переходной конус и нарезы, причем патронник и нарезы соединены переходным конусом. Традиционные стволы обычно изготавливаются из высокопрочной легированной стали. Во время выстрела внутренняя поверхность ствола подвергается комбинированному воздействию пороховых газов и снарядов, что приводит к образованию трещин и отслоению покрытия на внутренней стенке ствола. Повреждение канала ствола является результатом многократного воздействия высокотемпературных, высоконапорных и высокоскоростных пороховых газов и снарядов на стенку ствола. Переходной конус и дульный срез обычно первыми выходят из строя.

Для увеличения срока службы ствола наиболее распространенным методом является хромирование канала ствола, однако температура стойкости к окислению хромового покрытия не превышает 500°C. С постоянным увеличением давления в патроннике во время выстрела и экспоненциальным увеличением требований к сроку службы ствола, давление и температура, которым подвергается ствол, также возрастают. Использование высокой твердости, высокой прочности и высокотемпературной химической инертности керамики может эффективно уменьшить эрозию ствола и продлить срок его службы.

Применение в боеприпасах

Основными компонентами боеприпасов являются боевая часть и взрыватель. Боевая часть, как наиболее непосредственный компонент, вызывающий повреждения, в основном состоит из корпуса, осколочных элементов, взрывчатого заряда и взрывателя. Постоянное повышение поражающей способности боевой части всегда было целью разработки оружия. Особенно для осколочных гранат, осколки, образующиеся при взрыве боевой части, являются конечными поражающими элементами, и эффективная технология образования осколков всегда была предметом исследований в этой области.