Применение технологии ультратонких порошков для разработки съедобных ресурсов

С развитием современной технологии в процессе предъявляются все более высокие требования к размеру частиц порошка. Многие материалы необходимо измельчить до субмикронного или наноуровня, чего невозможно достичь с помощью традиционных технологий и оборудования дробления. На основе этого разработана технология ультрадисперсных порошков, которая включает в себя приготовление и применение ультрадисперсных порошков и связанных с ними новых технологий. Содержание его исследований включает технологию приготовления сверхтонких порошков, технологию классификации, технологию разделения и технологию сушки. , технология конвейерного смешивания и гомогенизации, технология модификации поверхности, технология композитных частиц, технология обнаружения и нанесения и т. д.

С сокращением земель в следующем столетии продукты питания станут дефицитным товаром, а освоение новых источников продовольствия станет серьезной проблемой, стоящей перед человечеством. Технология сверхтонкого порошка может разрушать клеточные стенки, улучшать вкус, улучшать пищеварение и всасывание, тем самым улучшая биодоступность съедобных ресурсов и способствуя усвоению организмом несъедобных частей животных и растений. Поэтому его широко используют в пищевой промышленности. Очень широко использовался.

1 Переработка зерна

В процессе сверхтонкого помола муки гликозидные связи могут разрушаться и легко гидролизоваться α-амилазой, что благотворно влияет на ферментацию. По мере того, как частицы муки становятся меньше, площадь их поверхности становится больше, что улучшает адсорбцию, химическую активность, растворимость и диспергируемость материала, вызывая тем самым изменения макроскопических физических и химических свойств муки. У Сюэхуэй и др. предположил, что муку с разным размером частиц можно использовать для получения муки с разным содержанием белка для удовлетворения потребностей разных продуктов. Вкус, а также степень усвоения и использования муки, обработанной ультратонким порошком, значительно улучшаются. Порошок пшеничных отрубей, микронный порошок сои и т. д. добавляются в муку для превращения муки низкого качества в муку с высоким содержанием клетчатки или белка.

2 Глубокая переработка сельскохозяйственной и побочной продукции

В последние годы зеленые продукты растительного происхождения стали предметом озабоченности во всем мире, а съедобные продукты растительного происхождения являются важным ресурсом для выживания человечества. Эту ситуацию можно улучшить, используя технологию сверхмелкодисперсного порошка. Например, первым шагом в глубокой переработке стеблей и плодов съедобных растений является контроль тонкости измельчения для достижения различной степени разрушения клеточных стенок и разделения компонентов.

3 Функциональное здоровое питание

Вообще говоря, высокотехнологичные средства сверхтонкого измельчения используются для измельчения сырья здорового питания в сверхмелкие продукты с размером частиц менее 10 мкм, которые называются ультратонкими продуктами здорового питания. Он имеет большую удельную поверхность и пористость, поэтому обладает сильной адсорбцией и высокой активностью. После сверхтонкой обработки пищи питательные вещества, содержащиеся в пище, которые необходимы человеческому организму, но трудно употреблять в пищу, могут полностью усваиваться организмом человека, тем самым максимизируя биодоступность и эффективность пищи для здоровья.

4 Переработка водных продуктов

Ультратонкий порошок, полученный путем сверхтонкого измельчения спирулины, водорослей, жемчуга, черепах, хрящей акулы и т. д., имеет ряд уникальных преимуществ. Традиционный метод переработки жемчужного порошка – это шаровая мельница в течение более десяти часов, а размер частиц достигает нескольких сотен меш. Однако, если жемчуг мгновенно измельчить при низкой температуре около -67°C и строгих условиях очистки воздушным потоком, можно получить ультрамелкий жемчужный порошок со средним размером частиц 1,0 мкм и D97 менее 1,73 мкм. Кроме того, весь производственный процесс не загрязняет окружающую среду. По сравнению с традиционными методами обработки жемчужного порошка активные ингредиенты жемчуга полностью сохраняются, а содержание кальция достигает 42%. Его можно использовать в качестве лечебной диеты или пищевой добавки для приготовления питательных продуктов, дополняющих кальций.

Технология ультрамелких порошков широко используется в пищевой промышленности и играет очень важную роль в разработке новых пищевых ресурсов и повышении качества продукции.

Разница между порошком кварца, порошком кремнезема, порошком микрокремнезема и белой сажей

Кварцевый порошок и кремнеземный порошок относятся к кристаллическому порошку SiO2. Проще говоря, они разбивают камни в порошок. Кварцевый порошок относительно крупный, а кремнеземный порошок относительно мелкий. Кварцевый порошок - это порошок, полученный путем дробления кварцевой сырой руды с помощью различного перерабатывающего оборудования. Порошок микрокремнезема представляет собой ультратонкий порошок, полученный путем измельчения кварцевой руды, достигшей определенной чистоты, или мелкодисперсный порошок кремнезема, полученный химическим путем, однако их физические свойства, химический состав и области применения различны.

Дым микрокремнезема является промышленным побочным продуктом, также называемым дымом кремнезема.При сборе дыма плавильных и мусоросжигательных заводов обнаруживается мелкая пыль с высоким содержанием кремнезема.

Различия в свойствах порошка кремнезема и порошка кварца

1. Физические свойства порошка кремнезема и порошка кварца.

Порошок микрокремнезема и порошок кварца представляют собой мелкодисперсные порошковые материалы, а размеры их частиц очень малы, обычно менее 1 микрона. Однако их физические свойства различаются. Порошок микрокремнезема обычно легкий, рыхлый и имеет низкую плотность; кварцевый порошок относительно плотный. и высокой плотности.

2. Химический состав порошка кремнезема и порошка кварца.

Микрокремнезем и порошок кварца также химически различаются.Порошок кремнезема представляет собой разновидность кремнезема (SiO2).Его кристаллическая структура аналогична кварцу, но из-за небольшого размера обычно представляет собой аморфную структуру с множеством активных групп на поверхности.Кварц порошок изготавливается путем дробления и тонкого измельчения крупных кристаллических минералов кварца, его химический состав — SiO2.

3. Области применения порошка кремнезема и порошка кварца.

Порошок микрокремнезема и порошок кварца широко используются в промышленности, но области их применения различны.Порошок микрокремнезема обычно используется в электронике, оптике, керамике, косметике, покрытиях, пластмассах и других областях.В основном он используется для повышения стабильности материалов, снизить материальные затраты и улучшить производительность обработки материалов.Кварцевый порошок в основном используется в стекле, керамике, цементе, строительных материалах, напылении металлических поверхностей и других областях.Его высокая твердость и химическая стабильность делают его важным компонентом многих функциональных материалов.

Влияние обычных минералов на модификацию пластиковых наполнителей

Наполняющая модификация пластмасс относится к типу композитной технологии, при которой к смоле добавляются недорогие наполнители для снижения стоимости полимерных изделий. Его основной целью часто является снижение затрат. Но поскольку это модификация наполнения, то после наполнения также можно улучшить некоторые свойства.

В термопластах наполнитель может улучшить термостойкость, жесткость, твердость, стабильность размеров, сопротивление ползучести, износостойкость, огнестойкость, устранение дыма и разлагаемость композитных изделий, а также уменьшить скорость усадки при формовании для повышения точности продукции; в термореактивных пластмассах, помимо вышеупомянутых улучшений характеристик, некоторые смолы являются важными армирующими материалами при обработке, например, ненасыщенные смолы, фенольные смолы и аминосмолы, которые все должны быть наполнены и армированы.

Общие модификационные свойства наполнителей

① Повышение жесткости композитных материалов: особенно это отражается на таких показателях производительности, как прочность на изгиб, модуль упругости при изгибе и твердость. Чем выше содержание кремнезема в наполнителе, тем более очевидным будет эффект изменения жесткости. Порядок изменения жесткости различных наполнителей: кремнезем (увеличение на 120%) > слюда (увеличение на 100%) > волластонит (увеличение на 80%) > сульфат бария (увеличение на 60%) > тальк (увеличение на 50%) > Тяжелый карбонат кальция (увеличение на 30%) > легкий карбонат кальция (увеличение на 20%).

② Улучшение размерной стабильности композитных материалов: в частности, это отражается на уменьшении усадки, уменьшении коробления, уменьшении коэффициента линейного расширения, уменьшении ползучести и увеличении изотропии. Эффекты стабильности размеров имеют следующий порядок: сферические наполнители > гранулированные наполнители > хлопьевидные наполнители > волокнистый наполнитель.

③Улучшение термостойкости композиционных материалов: удельным показателем производительности является температура тепловой деформации. Например, температура тепловой деформации увеличивается с увеличением содержания талька.

④ Повышение термической стабильности композиционных материалов: неорганические порошки могут в разной степени поглощать и стимулировать аналитические вещества, тем самым снижая степень термического разложения. Кроме того, неорганические наполнители также могут улучшить износостойкость и твердость композиционных материалов.

Специальные модифицированные свойства наполнителей

Причина, по которой это называется особыми модифицирующими свойствами наполнителей, заключается в том, что некоторые наполнители имеют, а некоторые не имеют этих модифицирующих функций. Один и тот же наполнитель может иметь или не иметь модифицирующие функции в разных условиях.

① Улучшение свойств композиционных материалов при растяжении и ударе: неорганический порошок не всегда может улучшить свойства композиционных материалов при растяжении и ударе. Его можно улучшить только при соблюдении особых условий, и улучшение невелико. После того, как неорганический наполнитель достигает определенной крупности, прочность на разрыв и ударную вязкость композиционного материала можно улучшить, если поверхность наполнителя хорошо покрыта и в композиционную систему добавлен агент совместимости.

② Улучшение текучести композиционных материалов: большинство неорганических порошков могут улучшить текучесть композиционных материалов, но тальк снижает текучесть композиционных материалов.

③ Улучшение оптических свойств композитных материалов: неорганический порошок может улучшить покрытие, матирование и астигматизм композитных материалов. Например, диоксид титана – типичный неорганический пигмент с сильной кроющей способностью.

④Улучшить экологически чистые характеристики сгорания композиционных материалов: во-первых, неорганические порошковые материалы могут привести к полному горению композиционных материалов, поскольку во время сгорания возникают трещины и увеличивается площадь контакта с кислородом; во-вторых, неорганические порошковые материалы могут поглощать некоторые токсичные газы при горении композиционных материалов, уменьшая выбросы токсичных газов; в-третьих, неорганический порошок улучшает теплопроводность композиционных материалов, ускоряя горение и сокращая время горения.

⑤ Повышение огнестойкости композиционных материалов: не все неорганические порошки полезны для огнестойкости. Только неорганические порошки, содержащие элементы кремния, могут способствовать улучшению огнестойкости и могут использоваться в качестве синергистов огнезащитных средств. Конкретная причина заключается в том, что при сжигании кремнийсодержащих материалов на поверхности горючего материала может образовываться барьерный слой, чтобы уменьшить вероятность контакта кислорода с поверхностью материала.

⑥ Оптимизация других свойств композиционных материалов: функция зародышеобразователя. Когда размер частиц порошка талька составляет менее 1 мкм, он может действовать как неорганический зародышеобразователь в ПП. Чтобы блокировать инфракрасные лучи, неорганические порошки, содержащие кремний, такие как тальк, каолин и слюда, обладают хорошими свойствами блокирования инфракрасного и ультрафиолетового излучения.

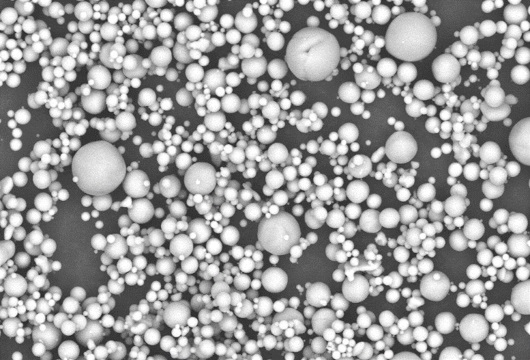

Обзор рынка сферических глиноземных наполнителей

Поскольку сферический порошок оксида алюминия обладает хорошей теплопроводностью и отличными экономическими показателями, он представляет собой теплопроводящий наполнитель, используемый в больших количествах и с высокой долей термоинтерфейсных материалов на рынке.

Морфология сферического оксида алюминия демонстрирует правильную сферическую структуру, а размер частиц обычно находится в диапазоне от нескольких микрон до десятков размеров. Его в основном получают путем жидкофазного осаждения, высокотемпературной плазмы, распылительного пиролиза и другими способами.

Когда в качестве наполнителя используется сферический оксид алюминия, чем выше сферичность частиц, тем меньше поверхностная энергия и тем лучше поверхностная текучесть. Его можно более равномерно смешать с полимерной матрицей, а смешанная система имеет лучшую текучесть. После формирования пленки подготовленный композиционный материал имеет лучшую однородность.

Области с высоким энергопотреблением, такие как транспортные средства на новой энергии и 5G, способствуют применению сферического оксида алюминия в области терморегулирования. Спрос на сферический глинозем растет, и рынок продолжает расширяться. Помимо того, что сферический оксид алюминия является теплопроводным материалом, он также широко используется в современной керамике, катализе, шлифовке и полировке, композиционных материалах и т. д. и имеет широкие рыночные перспективы.

Согласно статистике QYResearch, объем мирового рынка сферических наполнителей из оксида алюминия в 2023 году составит примерно 398 миллионов долларов США и, как ожидается, достигнет 68,5 миллиардов долларов США в 2029 году, а среднегодовой темп роста составит 9,5% в ближайшие несколько лет.

В число крупнейших производителей сферических глиноземных наполнителей во всем мире входят Denka Co., Ltd., Baitu High-tech, Yaduma, Showa Dko, Nippon Steel & Sumitomo Metal, Sibelco, Tianjin Zexi Minerals, Lianrui New Materials, Daehan Ceramics, One Shitong, Kaisheng Technology. , Dongkuk R&S, Yixin Mining Technology и Suzhou JiNY New Materials и т. д.

В настоящее время основные мировые производители расположены в основном в Японии, Южной Корее и Китае. По объему выпуска на долю Японии и Китая приходится более 80% доли рынка. С 2018 по 2021 год Япония будет основным регионом добычи со средней долей 50%. К 2023 году доля Китая в объеме производства превысит 45%. В ближайшие несколько лет Китай займет основную долю рынка.

С точки зрения типов продукции, 30-80 мкм в настоящее время является наиболее важным сегментированным продуктом, на который приходится около 46% доли рынка.

Что касается типа продукции, термоинтерфейсные материалы TIM в настоящее время являются основным источником спроса, на долю которого приходится около 49%. При использовании в качестве материалов термоинтерфейса сферические алюминиевые наполнители можно использовать в термопрокладках, термопастах, термогерметичном клее, термогеле и т. д.

В настоящее время спрос на сферический оксид алюминия обусловлен в основном фотоэлектрическими элементами, аккумуляторами для транспортных средств с новой энергией, связью 5G/высокотехнологичной электронной продукцией, упаковками для чипов и т. д. В то же время будущая тенденция развития сферического оксида алюминия в основном заключается в следующем: высокая чистота и низкая радиоактивность.

10 главных изменений после сверхтонкого измельчения порошковых материалов

Различные изменения, происходящие с измельченными материалами в процессе дробления, незначительны по сравнению с процессом грубого дробления, но для процесса сверхтонкого дробления это обусловлено такими причинами, как высокая интенсивность дробления, длительное время дробления и большие изменения свойств материала. , это кажется важным. Такое изменение кристаллической структуры и физико-химических свойств измельчаемого материала, вызванное сверхтонким механическим дроблением, называют механохимическим эффектом процесса дробления.

1. Изменения размера частиц

После сверхтонкого измельчения наиболее очевидным изменением в порошковом материале является уменьшение размера частиц. В зависимости от размера частиц ультрадисперсные порошки обычно делят на: микронный уровень (размер частиц 1 ~ 30 мкм), субмикронный уровень (размер частиц 1 ~ 0,1 мкм) и наноуровень (размер частиц 0,001 ~ 0,1 мкм).

2. Изменения кристаллической структуры.

В процессе сверхтонкого измельчения из-за сильной и продолжительной механической силы порошковый материал в различной степени подвергается искажению решетки, размер зерна становится меньше, структура становится неупорядоченной, на поверхности образуются аморфные или аморфные вещества и даже поликристаллическое преобразование. . Эти изменения можно обнаружить методами рентгеновской дифракции, инфракрасной спектроскопии, ядерного магнитного резонанса, электронного парамагнитного резонанса и дифференциальной калориметрии.

3. Изменения химического состава.

Из-за сильной механической активации материалы при определенных обстоятельствах непосредственно подвергаются химическим реакциям в процессе сверхтонкого дробления. Типы реакций включают разложение, реакцию газ-твердое, жидкость-твердое, твердое-твердое и т. д.

4. Изменения растворимости

Такие как растворение порошкообразного кварца, кальцита, касситерита, корунда, боксита, хромита, магнетита, галенита, титаномагнетита, вулканического пепла, каолина и т. д. в неорганических кислотах после тонкого или сверхтонкого измельчения. Скорость и растворимость увеличиваются.

5. Изменение свойств спекания.

Различают два основных типа изменения термических свойств материалов, вызванных тонким или сверхтонким измельчением:

Во-первых, за счет повышенной дисперсности материалов облегчаются твердофазные реакции, снижается температура спекания изделий, а также улучшаются механические свойства изделий.

Во-вторых, изменения кристаллической структуры и аморфизация приводят к сдвигу температуры фазового перехода кристалла.

6. Изменение емкости катионного обмена.

Некоторые силикатные минералы, особенно некоторые глинистые минералы, такие как бентонит и каолин, имеют значительные изменения катионообменной емкости после тонкого или сверхтонкого измельчения.

7. Изменения характеристик гидратации и реакционной способности.

Тонкое измельчение позволяет улучшить реакционную способность материалов гидроксида кальция, что очень важно при приготовлении строительных материалов. Потому что эти материалы инертны или недостаточно активны для гидратации. Например, гидратационная активность вулканического пепла и его реакционная способность с гидроксидом кальция вначале почти равны нулю, но после тонкого измельчения в шаровой или вибрационной мельнице их можно улучшить почти до активности диатомита.

8. Электрические изменения

Тонкое или сверхтонкое измельчение также влияет на поверхностные электрические и диэлектрические свойства минералов. Например, после удара, измельчения и измельчения биотита его изоэлектрическая точка и поверхностный электрокинетический потенциал (дзета-потенциал) изменятся.

9. Изменения плотности

После измельчения природного цеолита (в основном состоящего из клиноптилолита, морденита и кварца) и синтетического цеолита (в основном морденита) в планетарной шаровой мельнице было обнаружено, что плотность этих двух цеолитов изменилась по-разному.

10. Изменение свойств глинистых суспензий и гидрогелей.

Мокрое измельчение повышает пластичность и прочность глины на изгиб в сухом состоянии. Напротив, при сухом шлифовании пластичность и прочность материала на сухой изгиб за короткий промежуток времени возрастают, но имеют тенденцию к снижению с увеличением времени шлифования.

Короче говоря, помимо свойств сырья, размера частиц сырья и времени дробления или активации, факторы, влияющие на механохимические изменения материалов, также включают тип оборудования, метод дробления, среду или атмосферу дробления, вспомогательные средства дробления и т. д. Необходимо обратить внимание на совокупное влияние этих факторов при изучении механохимии.

Керамика из нитрида кремния — «лидер» в четырех основных областях

![]()

Нитрид кремния (Si3N4) представляет собой ковалентно связанное соединение кремния и азота. Он был открыт в 1857 году и к 1955 году начал массово производиться как керамический материал. Керамика из нитрида кремния имеет множество преимуществ, которых нет у металлических материалов и полимерных материалов, таких как высокая термостойкость (прочность на изгиб может достигать более 350 МПа при 1200°C). ), устойчивость к кислотной и щелочной коррозии, самосмазка и т. д. и широко используются в аэрокосмической, национальной оборонной и военной промышленности. , широко используемый в механической области.

Механическое поле

Керамика из нитрида кремния в основном используется в машиностроении в качестве клапанов, труб, сортировочных кругов и керамических режущих инструментов. Наиболее широко используемые керамические шарики подшипников из нитрида кремния — это керамические шарики подшипников из нитрида кремния.

Шарики подшипников из нитрида кремния могут вращаться со скоростью до 600 000 оборотов в минуту во время использования. Они в основном используются в шпинделях прецизионных станков, высокоскоростных подшипниках для электрических шпинделей, аэрокосмических двигателях, подшипниках автомобильных двигателей и подшипниках другого оборудования.

Керамические шарики подшипников из нитрида кремния обладают выдающимися преимуществами по сравнению со стальными шариками: низкая плотность, высокая термостойкость, самосмазывающаяся и коррозионная стойкость. Керамический шарик, являющийся высокоскоростным вращающимся телом, создает центробежное напряжение, а низкая плотность нитрида кремния снижает центробежное напряжение на внешнем кольце высокоскоростного вращающегося тела. Плотная керамика Si3N4 также демонстрирует высокую вязкость разрушения, высокомодульные свойства и самосмазывающиеся свойства, а также может превосходно противостоять различным видам износа и выдерживать суровые условия, которые могут привести к растрескиванию, деформации или разрушению других керамических материалов, включая экстремальные температуры, большие перепады температур. , Сверхвысокий вакуум. Ожидается, что подшипники из нитрида кремния найдут широкое применение в различных отраслях промышленности.

Область волнопрозрачных материалов

Пористая керамика из нитрида кремния обладает относительно высокой прочностью на изгиб и меньшей плотностью, что является одним из ключевых факторов их применения в авиакосмической промышленности. Он также устойчив к ползучести (по сравнению с металлами), что повышает устойчивость конструкции при высоких температурах. Этот материал обладает множеством дополнительных свойств, в том числе твердостью, электромагнитными свойствами и термостойкостью, и используется как волнопрозрачный материал для изготовления обтекателей и окон антенн. С развитием отечественной оборонной промышленности ракеты развиваются в сторону больших чисел Маха, широкого диапазона частот, многорежимности и точного наведения. Керамика из нитрида кремния и ее композиционные материалы обладают превосходными свойствами, такими как теплозащита, передача волн и несущая способность, что делает их одним из изученных высокоэффективных волнопрозрачных материалов нового поколения.

Полупроводниковая область

Помимо превосходных механических свойств, керамика из нитрида кремния также демонстрирует ряд превосходных свойств теплопроводности, что делает ее подходящей для использования в требовательной области полупроводников. Теплопроводность – это присущая материалу способность передавать или проводить тепло. Благодаря уникальному химическому составу и микроструктуре нитрида кремния он обладает превосходными комплексными свойствами по сравнению с керамикой из глинозема и керамикой из нитрида алюминия.

Область биокерамики

Являясь новым поколением биокерамических материалов, керамика из нитрида кремния не только обладает превосходными качествами керамических материалов, но также обладает хорошими рентгенографическими свойствами, противоинфекционными свойствами, свойствами биосовместимости и свойствами остеоинтеграции.

Вышеупомянутые превосходные свойства керамики из нитрида кремния делают ее идеальным биоматериалом, который используется в биосенсорах, позвоночнике, ортопедии, стоматологии и других имплантатах.

Как выбрать подходящий процесс сверхтонкого измельчения для производства пигментов?

Пигменты как красители широко используются в различных областях: например, в красках, чернилах, пластмассах, тканях, косметике, продуктах питания и т. д. Красители можно условно разделить на два типа: нерастворимые пигменты и растворимые красители. Из-за нерастворимости пигментов их сила окраски и цвет будут напрямую зависеть от размера и морфологии частиц пигмента. Таким образом, выбор подходящего и эффективного процесса сверхтонкого измельчения и распыления значительно повысит эффективность окрашивания пигмента на матричном материале. Кроме того, частицы пигмента определенного размера и формы могут изменять поглощение и рассеяние света разных спектров, тем самым изменяя цвет и придавая поверхности основного материала специфический внешний вид.

Ударное шлифование

Механические ударные мельницы можно использовать для тонкого измельчения материалов от мягких до средней твердости. Типичный диапазон крупности среднего размера частиц составляет от 20 до 500 мкм. Выбор типов роторов обеспечивает стабильную температуру во время измельчения. Эти характеристики мельниц делают их пригодными для деагломерации частиц пигмента после сушки. Кроме того, простой в использовании и понятный дизайн позволяет быстро переключаться между различными материалами. В то же время, широкий выбор шлифовальных инструментов, которые можно установить на мельницу, означает, что их можно использовать для обработки самых разных продуктов и достижения различной крупности материала.

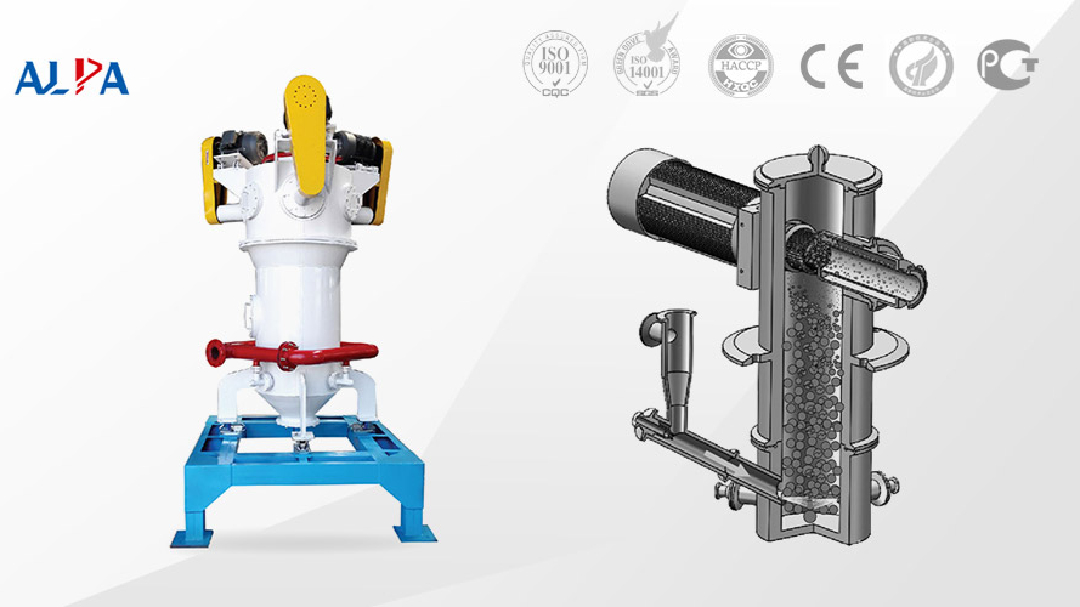

Ударно-шлифовальная машина с классификатором

Этот тип классифицирующей мельницы позволяет выполнять функции измельчения и классификации в одной системе. Классификатор CSM представляет собой комбинацию тонкого ударного классификатора и классификатора с направляющим колесом. Используя два независимых привода двигателя, один для шлифовального диска, а другой для сортировочного круга, CSM может точно регулировать скорость сортировочного круга для получения широкого диапазона крупности конечного продукта от d97=9 мкм до 200 мкм. За счет использования геометрии рабочего колеса сепаратора и воздушного уплотнения между колесом сепаратора и верхней крышкой машины обеспечивается точный контроль верхнего предела размера частиц измельчаемого материала, тем самым достигается тонкая классификация.

Струйная мельница с кипящим слоем

Эта струйная мельница подходит для сверхтонкого измельчения материалов различной твердости (от мягких до очень твердых). В зоне измельчения частицы перемещаются высокоскоростным потоком воздуха, сталкиваясь и измельчая друг друга. Никаких дополнительных шлифовальных деталей нет. Динамический классификатор контролирует максимальный размер частиц. Скорость потока воздуха на выходе из сопла в камере измельчения может достигать 500–600 м/с. Поскольку в псевдоожиженном слое можно генерировать высокую энергию измельчения и скорость удара, можно достичь крупности D50 от 1 до 5 мкм.

Если измельчаемые продукты представляют собой органические пигменты, особое внимание необходимо уделять характеристикам, которые могут вызвать взрывы пыли. В основном это касается критической энергии, критической температуры и значения Kst. На основании этих данных необходимо обеспечить адекватную защиту при превышении предельных значений. Первое решение — создать на заводе устройство, устойчивое к ударам под давлением, включая специальные элементы, такие как взрывозащитные клапаны и разрывные мембраны. Второе решение — работать в среде инертного газа и надежно контролировать содержание кислорода в установке.

Использование подходящего процесса сверхтонкого измельчения позволяет производить высококачественные пигменты со специальными характеристиками текучести и достигать тонкости и качества, необходимых для конечного продукта. Этот оптимизированный процесс сверхтонкого измельчения и дробления также увеличивает ценность продукта и снижает потребление энергии и другие производственные затраты.

Не слишком ли велики размеры частиц сырья и вспомогательных материалов? Попробуйте струйную мельницу

По сравнению с другими типами пульверизаторов основное преимущество струйного пульверизатора заключается в том, что он может измельчать кристаллизованные материалы до среднего размера частиц от 1 до 10 микрон и в то же время в очень узком диапазоне размеров частиц.

Обычно струйная мельница измельчает рыхлые или кристаллические материалы до среднего размера частиц от 1 до 10 микрон. Некоторые продукты, такие как некоторые соединения молибдена, пигменты для красок и аналогичные продукты, могут быть уменьшены до частиц размером 200 нанометров. Частицы размером более 10 микрон обычно представляют собой трудноразрушаемые полимеры, такие как составы тонера или твердые воски, а также некоторые органические материалы, но если требуются более крупные размеры, многие из них можно уменьшить, уменьшив мощность струйной мельницы или увеличив подачу. ставка.

Принцип работы воздушной дробилки таков: сжатый воздух сушится и после высыхания поступает в камеру дробления через сопло. В камере дробления материалы можно измельчать потоком воздуха под высоким давлением. После этого крупные и мелкие материалы могут быть разделены под действием центробежной силы, создаваемой классификационной турбиной. Частицы, соответствующие требованиям по размеру, поступают в циклонный сепаратор и пылеуловитель и собираются, а частицы, не соответствующие требованиям, продолжают измельчаться. Эксплуатационные характеристики струйного пульверизатора в основном включают в себя следующие моменты:

1. Внутри находится устройство вертикальной классификации, которое может регулировать размер частиц продукта. Размер частиц дробления хороший, а распределение частиц по размерам относительно узкое. 2. Его можно использовать последовательно с многоступенчатым классификатором для одновременного формирования нескольких сегментов детализации. 3. Оборудование очень удобно разбирать и собирать, легко чистить. На внутренней стенке нет мертвых зон, поэтому ее можно тщательно очистить. 4. Он работает герметично, что снижает уровень шума при работе, уменьшает образование пыли и является экологически чистым. 5. Система управления проста в эксплуатации, оборудование работает безопасно и надежно.

Какие материалы можно измельчать струйным фрезерованием?

Любой кристаллический или рассыпчатый порошок можно измельчить в струйной мельнице. Влажные материалы также можно быстро высушить и одновременно измельчить с помощью нагретого воздуха или перегретого пара.

Каковы характеристики продуктов струйного дробления?

Одной из наиболее важных характеристик изделий из струйных мельниц является существенное увеличение площади поверхности. При уменьшении до 5 микрон количество частиц в изделии размером 30 меш увеличивается в 1 643 000 раз, а площадь поверхности увеличивается в 118 раз. Это сокращает время реакции химических веществ. Увеличивает эффективность лекарства за счет увеличения площади поверхности, поэтому для выполнения той же работы требуется меньшая доза лекарства.

Как отрегулировать размер частиц в струйной мельнице?

Размер частиц в основном регулируется изменением скорости подачи. Когда скорость снижается, образуются более мелкие частицы, поскольку для ускорения частиц доступно больше энергии на каждую частицу. Столкновения становятся более сильными, а градиент давления увеличивается. Некоторые продукты требуют чрезвычайно высокой энергии для измельчения. Аналогично, для данной скорости, чем меньше частица, тем меньше энергия каждого столкновения. Для достижения большего уменьшения размера необходимо увеличить скорость частиц.

Является ли сжатый воздух единственным газом, который приводит в действие струйный распылитель?

В коммерческих целях сжатый воздух на сегодняшний день является наиболее часто используемым газом, но в крупном оборудовании в основном для измельчения пигментов диоксида титана используется перегретый пар (в перегретом состоянии влага отсутствует).

Насколько сильно загрязняет продукт струйная мельница?

Правильно подобранная струйная мельница не вызовет какого-либо загрязнения продукта или будет настолько мала, что ее невозможно будет обнаружить и она не будет иметь никакого значения. При измельчении таких материалов, как глинозем, кремнезем, оксид железа и др., струйную мельницу футеруют карбид-вольфрамовой или карбидокремниевой керамикой твердостью 9,6 (алмаз 10). Эти вкладыши разрабатывались более 35 лет назад и представляют собой одно из первых применений этого типа керамических вкладышей.

Можно ли использовать струйную мельницу только для уменьшения размера частиц?

Помимо измельчения, струйные мельницы имеют множество применений. Одним из важных дополнительных применений струйной мельницы является смешивание порошков. В струйную мельницу можно одновременно подавать два или более потока материала, тем самым достигая идеального равномерного смешивания на выходе. На один продукт также можно наносить покрытие и смешивать с другим продуктом. В некоторых случаях жидкие добавки впрыскиваются под давлением непосредственно в камеру измельчения через одну или несколько распылительных форсунок. Другое применение воздушного фрезерования — полировка острых краев частиц, чтобы они лучше растекались или сжимались.

Применение технологии сверхтонкого измельчения при переработке сельскохозяйственной продукции

Пищевой порошок играет важную роль в повседневной жизни людей и в пищевой промышленности. Поскольку порошок часто используется в пищевых продуктах, чтобы удовлетворить различные потребности людей при использовании пищевого порошка, необходимо понимать методы обработки порошка. и различные изменения в свойствах обработки, технология обработки порошка постоянно исследуется и разрабатывается соответствующими исследователями. Среди многих типов пищевых порошков и технологий обработки сырья технология сверхтонкого измельчения является новой технологией переработки сельскохозяйственной продукции, которая позволяет эффективно готовить сверхтонкий порошок. Эта технология может повысить коэффициент использования обрабатываемых материалов и улучшить характеристики обработки, улучшить качество продукции и сделать ее широко используемой в пищевой промышленности. Обобщая принцип работы и характеристики использования технологии оборудования для сверхтонкого измельчения, в этой статье основное внимание уделяется фактическому использованию технологии оборудования для сверхтонкого измельчения в различных областях, рассматриваются важные перспективы развития технологии сверхтонкого измельчения и обобщаются текущие применения этой технологии. . Проблемы, которые необходимо срочно решить.

1. Высокая скорость дробления и хороший контроль температуры.

В течение всего процесса технологии сверхтонкого измельчения практически не происходит перегрева, а также она может работать при низких температурах. Это технология низкотемпературного измельчения. Процесс микронизации длится непродолжительное время, при этом большая часть биологически активных химических компонентов не уносится в процессе, что способствует получению всех необходимых микронизированных продуктов высокого качества. Технология сверхтонкого измельчения может использовать измельчение при средней, низкой или сверхнизкой температуре в соответствии с потребностями различных материалов, чтобы свойства и требования к обработке материалов могли достичь желаемых результатов.

2. Размер частиц порошка небольшой и равномерно распределен, что улучшает физические и химические свойства материала и увеличивает скорость реакции.

Поскольку внешняя сила, применяемая к сырью при технологии сверхтонкого измельчения, очень однородна, полученный порошок имеет равномерный гранулометрический состав. После различных технологий обработки сверхтонкого измельчения удельный вес и площадь поверхности материала постепенно увеличиваются. При проведении различных биологических и химических реакций площадь контакта увеличивается, а скорость растворения, скорость реакции и т. д. улучшаются. Исследования показали, что когда овсяная клетчатка сверхтонко измельчается, а затем добавляется в тесто из пшеничной муки, степень сверхтонкого измельчения прямо пропорциональна содержанию влаги и эластичности теста. Технология сверхтонкого измельчения экономит время производства и повышает эффективность производства. Исследования показывают, что при ультратонком измельчении соломы сельскохозяйственных культур существенно изменяются физические и химические свойства, можно рационально использовать структурные компоненты растительной клетчатки, а всасывание растительной клетчатки в организме животных снижается.

3. Экономия перерабатываемого сырья и улучшение использования сырья.

Некоторые волокнистые материалы не подходят для традиционных методов дробления. Образование более крупных частиц приведет к большим потерям сырья, и большинство производственных процессов требуют промежуточных процессов для удовлетворения требований. Продукция, произведенная по технологии сверхтонкого измельчения, может быть непосредственно использована в производственном процессе и пригодна для использования редкого и ценного сырья.

4.Уменьшите загрязнение окружающей среды и улучшите качество обрабатываемых материалов.

Весь процесс сверхтонкого измельчения осуществляется в закрытой среде, что предотвращает внешнее загрязнение во время этого процесса и не вызывает загрязнения внешнего мира. Эта технология пригодна для использования в пищевых продуктах и медицинских продуктах, отвечающих высоким экологическим требованиям. Технология сверхтонкого измельчения — это процесс физической обработки, при котором не допускается фальсификация или смешивание с другими веществами. Натуральность будет гарантирована, особенно во время обработки китайских травяных лекарств. Поэтому данная технология обеспечивает натуральность и безопасность сырья.

5. Улучшите пищеварение и усвоение питательных веществ.

Согласно исследованиям, после того, как сверхтонко измельченный материал попадает в пищеварительную систему, размер его частиц очень мал, 10-25 мкм или даже меньше. Питательные вещества не будут высвобождаться после долгого и сложного пути, а поскольку частицы меньше, их больше. Они легко всасываются в слизистую оболочку тонкой кишки, тем самым увеличивая скорость выведения питательных веществ и давая сырье больше времени для усвоения. усваивается и используется.

8 самых популярных керамических порошков на данный момент

Усовершенствованная керамика обладает превосходными механическими, акустическими, оптическими, термическими, электрическими, биологическими и другими свойствами, и ее можно увидеть повсюду в областях высокотехнологичных технологий, таких как аэрокосмическая промышленность, электронная информация, биомедицина и производство высокотехнологичного оборудования. Существует много типов керамики, и керамика различного состава имеет свои особенности, такие как стойкость к окислению керамики из оксида алюминия, высокая прочность и стойкость к электрической коррозии керамики из нитрида кремния, высокая ударная вязкость и биосовместимость керамики из циркония и т. д.

Оксид алюминия высокой чистоты

Оксид алюминия высокой чистоты обладает такими преимуществами, как высокая чистота, высокая твердость, высокая прочность, устойчивость к высоким температурам, износостойкость, хорошая изоляция, стабильные химические свойства, умеренная усадка при высоких температурах и т. д. Он имеет хорошие свойства спекания и не имеет себе равных по сравнению с обычным оксидом алюминия. пудра. Обладая оптическими, электрическими, магнитными, термическими и механическими свойствами, это один из высококачественных материалов с самой высокой добавленной стоимостью, наиболее широко используемый в современных химических веществах. Являясь представительной категорией высокопроизводительных продуктов из глинозема, оксид алюминия высокой чистоты широко используется в высокотехнологичных и передовых отраслях промышленности, таких как флуоресцентные материалы, прозрачная керамика, электронные устройства, новая энергия, каталитические материалы и аэрокосмические материалы.

бемит

Бемит содержит кристаллическую воду с химической формулой γ-Al2O3·H2O или γ-AlOOH, которая представляет собой разновидность гидрата оксида алюминия.

Нитрид алюминия

Благодаря нынешнему развитию электронных чипов, чьи комплексные характеристики становятся все выше и выше, а общий размер становится все меньше и меньше, плотность теплового потока, отображаемая во время рабочего процесса электронных чипов, также значительно увеличилась. Поэтому выбор подходящих упаковочных материалов и процессов, а также улучшение возможностей рассеивания тепла стали техническими узкими местами при разработке силовых устройств. Керамические материалы сами по себе обладают такими свойствами, как высокая теплопроводность, хорошая термостойкость, высокая изоляция, высокая прочность и термическое соответствие материалам чипов, что делает их очень подходящими в качестве подложек для корпусов силовых устройств.

Нитрид кремния

Нитрид кремния в настоящее время в основном используется в качестве керамического материала, а керамика из нитрида кремния является незаменимым ключевым материалом в промышленных технологиях, особенно в передовых технологиях.

Сферический глинозем

Среди многих теплопроводящих порошковых материалов сферический оксид алюминия отличается высокой теплопроводностью, высоким коэффициентом наполнения, хорошей текучестью, отработанной технологией, богатыми характеристиками и относительно разумной ценой. Цена стала самой распространенной категорией теплопроводных порошков в области высококачественной теплопроводности. в индустрии теплопроводных порошков.

Титанат бария

Титанат бария (BaTiO3) представляет собой структуру перовскита типа ABO3. С тех пор как в первой половине 20 века были открыты превосходные диэлектрические свойства керамики из титаната бария, ее начали использовать в качестве диэлектрического материала для конденсаторов. В настоящее время это наиболее часто используемый диэлектрический материал. Один из наиболее распространенных электронных керамических порошков также является исходным материалом для производства электронных компонентов, поэтому его называют «основой электронной керамической промышленности».

Нанокомпозитный цирконий

Нанокомпозитный диоксид циркония — это тип диоксида циркония, который может сохранять тетрагональную или кубическую фазу при комнатной температуре после добавления стабилизаторов. Стабилизаторами являются в основном оксиды редкоземельных металлов (Y2O3, CeO2 и др.) и оксиды щелочноземельных металлов (CaO, MgO и др.).

Карбид кремния высокой чистоты

Карбидокремниевые материалы можно разделить на две категории: керамические и монокристаллические. Поскольку он является керамическим материалом, требования к его чистоте в общих областях применения не очень строгие.