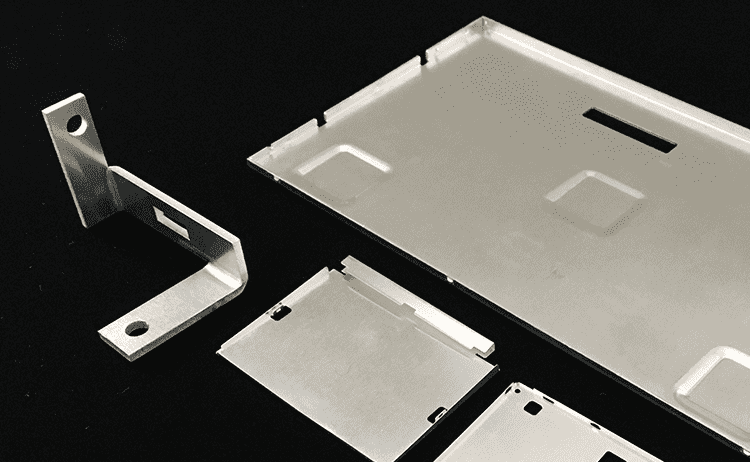

Оборудование для ультратонкого дробления пигментного порошка

Размер частиц является одним из важных показателей пигментов. Обычно частицы пигмента должны иметь стабильную физическую форму, одинаковый размер частиц и хорошую дисперсию без агломерации или осаждения.

Пигмент оксида железа — это пигмент с хорошей дисперсией, отличной светостойкостью и устойчивостью к атмосферным воздействиям. В основном это относится к четырем типам красящих пигментов оксида железа: красного, желтого железа, черного железа и коричневого железа на основе оксидов железа. Среди них основным является оксид железа красный.

Осажденные (влажные) пигменты оксида железа очень мелкие, но во время процессов фильтрации и сушки из-за таких факторов, как силы Ван-дер-Ваальса, водородные связи, заряды и т. д., микроагрегаты агрегируются в большие агрегаты и не могут быть использованы напрямую. в высококачественных покрытиях. Для окраски необходимо сверхтонкое измельчение. Струйное измельчение использует энергию высокоскоростного воздушного потока или перегретого пара для сверхтонкого измельчения твердых материалов. Это один из наиболее часто используемых методов сверхтонкого измельчения.

В настоящее время в отрасли производства пигментов область применения дробления воздушным потоком становится все более обширной, что в основном обусловлено следующими двумя факторами:

Во-первых, безопасность механического дробления низкая, потому что, если твердый металл упадет на быстро вращающиеся механические зубья, легко образоваться открытое пламя, что очень опасно в пыльном цехе по производству пигментов, но дробление воздушным потоком не имеет этот вопрос;

Во-вторых, дробление воздушным потоком относится к сверхтонкому дроблению. При производстве некоторых специальных пигментов требуется более высокая тонкость пигментов.

1. Пигмент оксида железа

В процессе фильтрации и сушки железооксидных пигментов за счет сил Ван-дер-Ваальса, водородных связей, зарядов и других факторов микроагрегаты объединяются в крупные агрегаты, дезагрегировать которые общим механическим воздействием невозможно. При использовании струйной мельницы с псевдоожиженным слоем или дискового типа для обработки пигментов оксида железа крупность Хагермана может достигать: красный оксид железа от 5,5 до 7,0, чем темнее цвет, тем лучше крупность; оксид железа желтый 7,5; оксид железа черный 7,0 .

После сверхтонкого измельчения пигмент оксида железа деполимеризуется из крупных агрегатов в мелкие агрегаты. При производстве краски требуется лишь короткое время высокоскоростного перемешивания для достижения необходимой крупности, что позволяет сэкономить затраты и уменьшить размер пигмента. Агрегаты трудно измельчить в крупные агрегаты, что обеспечивает качество краски.

2. Черный жаростойкий ферритовый пигмент марганца.

Мелкие частицы пигмента феррита марганца, поверхность которых была покрыта, модифицирована, высушена и измельчена в порошок, снова флокулируются в крупные частицы разной степени и не могут эффективно проявлять пигментные свойства феррита марганца.

После глубокой обработки и измельчения с использованием псевдоожиженного слоя или дисковой струйной мельницы крупность ферритного пигмента марганца по Хагерману составляет примерно от 7 до 7,5. Он имеет хорошую дисперсию и может полностью раскрыть свои оптические и пигментные свойства.

3. Коричневый керамический пигмент.

Коричневый керамический пигмент сверхтонко измельчается с помощью плоскоструйной мельницы. При давлении воздуха 7,5×105 Па и скорости подачи 100 кг/ч размер продукта d50 составляет 4,55 мкм, а максимальный размер частиц — 9,64 мкм.

В настоящее время обычное оборудование для сверхтонкого измельчения включает струйную мельницу, сверхтонкую мельницу механического удара, шаровую мельницу с перемешиванием, песочную мельницу, вибрационную мельницу, коллоидную мельницу, струйную мельницу высокого давления, планетарную шаровую мельницу, нажимную валковую мельницу и кольцевой валик. мельница. и т. д.

Технология производства высококачественного гидроксида кальция

Гидроксид кальция, широко известный как гашеная известь, имеет химическую формулу Ca(OH)2. Обычно в форме порошка он теряет воду и превращается в оксид кальция (негашеную известь) при 580°C и нормальном давлении. Гидроксид кальция мало растворим в воде, и его растворимость снижается с повышением температуры. Бесцветный и прозрачный раствор, получаемый при растворении в воде, широко известен как чистая известковая вода. Молочная суспензия, состоящая из гидроксида кальция и воды, называется известковым молоком.

Процесс производства сухого гидроксида кальция: квалифицированная негашеная известь измельчается щековой дробилкой. Она отправляется в силос для извести через ковшовый элеватор и вибрационный конвейер бункерного типа. Известь в силосе количественно добавляется в предварительный варочный котел гашеной извести посредством звездообразной подачи и сначала сбраживается при сильном перемешивании мешалкой, а затем поступает в варочный котел для завершения процесса варочного процесса. Гашеная известь подается в силос гашеной извести с помощью элеватора гашеной извести и входного шнекового конвейера, а затем квалифицированная рафинированная гашеная известь получается с помощью спирального воздушного сепаратора с добавлением золы. Рафинированная гашеная известь выгружается в силос готовой гашеной извести, а затем упаковывается в соответствии с потребностями пользователя. В ходе реакции сухого разложения организационная структура изменяется, в результате чего Ca(OH)2 образует рыхлый порошок, объем которого увеличивается в 1,5–2,0 раза по сравнению с исходным объемом. Продукт и сырье обладают лучшей текучестью, поэтому процесс сухого разложения можно использовать в воде. Высокая скорость конверсии реакции негашеной извести может быть достигнута при условии низкой зольности (массового соотношения воды и извести).

Применение гидроксида кальция

(1) Огнестойкие материалы

Порошок гидроксида кальция широко используется в качестве наполнителя полимерных материалов. Добавление гидроксида кальция в полимерные материалы позволяет улучшить термостабильность и огнезащитные свойства композиционных материалов; гидроксид кальция является щелочным и может реагировать с хлористым водородом (HCl), выделяющимся при термическом разложении ПВХ, исключая разложение ПВХ хлористым водородом. Автокаталитический эффект процесса имеет определенный термостабилизирующий эффект.

(2) Разлагаемые полимерные материалы

Гидроксид кальция можно использовать в качестве вспомогательного средства для поглощения пластиков окружающей средой. Он оказывает дехлорирующее, растрескивающее и щелочное разложение на разложение пластмасс.

(3) Очистка сточных вод

Роль гидроксида кальция в сточных водах можно в основном свести к четырем аспектам: нейтрализация свободных кислот в сточных водах, нейтрализация солей кислот в сточных водах, реакция с ионами металлов с образованием нерастворимых в воде осадков и регулирование pH сточных вод. ценить.

(4) Десульфуризатор

В процессе мокрой десульфурации гидроксида кальция и гипса дымовой газ вступает в контакт с абсорбирующей жидкостью Ca(OH)2 на большой площади, так что SO2 в дымовом газе растворяется в воде и реагирует с суспензией гидроксида кальция с образованием сульфит кальция, который затем вдувается. В условиях большого количества воздуха сульфит кальция окисляется с образованием CaS (V2H2O), тем самым достигая цели снижения содержания SO2 в дымовых газах. В процессе десульфурации кальция ионы кальция фактически участвуют в фиксации серы. Карбонат кальция, оксид кальция и гидроксид кальция можно использовать в качестве десульфурирующих агентов.

(5) Медицинская помощь и здравоохранение

Гидроксид кальция используется для дезинфекции в различных местах, например, в научных исследованиях, лабораториях, медицине, на заводах и т. д. Он имеет долгую историю использования в клинической медицине.

(6) Пищевая промышленность

Добавление определенного количества пищевого гидроксида кальция в сухое молоко может не только регулировать значение pH сухого молока и способствовать быстрому растворению сухого молока в воде, но и дополнять кальцием.

4 ключевых момента при выборе модификаторов поверхности порошка

На рынке представлено множество типов порошковых модификаторов поверхности с различными функциями и, конечно же, разными ценами. Как выбрать наиболее подходящий модификатор?

Практика показала, что при выборе разновидностей модификаторов поверхности к основным соображениям относятся: свойства порошкового сырья, область использования или применения продукта, а также технология, цена и защита окружающей среды.

1. Свойства порошкового сырья.

Свойствами порошкового сырья являются в основном кислотность, щелочность, структура поверхности и функциональные группы, характеристики адсорбции и химических реакций и т. д. Следует выбирать как можно больше модификаторов поверхности, способных химически реагировать или химически адсорбироваться с поверхностью частиц порошка, поскольку физическая адсорбция. Легко десорбируется при сильном перемешивании или экструзии при последующих применениях.

Например, поверхности кислых силикатных минералов, таких как кварц, полевой шпат, слюда и каолин, могут связываться с силановыми связующими агентами, образуя более сильную химическую адсорбцию; однако силановый связующий агент обычно не может связываться с щелочными карбонатами. Минералы подвергаются химическим реакциям или химической адсорбции, тогда как титанатные и алюминатные связующие вещества могут при определенных условиях и в определенной степени химически адсорбироваться с карбонатными щелочными минералами.

2. Использование продукта

Назначение продукта является наиболее важным фактором при выборе модификатора поверхности. Различные области применения имеют разные технические требования к характеристикам нанесения порошка, такие как смачиваемость поверхности, дисперсия, значение pH, укрывистость, устойчивость к атмосферным воздействиям, блеск, антибактериальные свойства, защита от ультрафиолета и т. д. Это означает, что модификация поверхности должна выбираться в соответствии с целью. . Одна из причин разнообразия половых агентов.

Например, неорганические порошки (наполнители или пигменты), используемые в различных пластмассах, резинах, клеях, масляных покрытиях или покрытиях на основе растворителей, требуют хорошей липофильности поверхности, то есть хорошего сродства или совместимости с основным органическим полимерным материалом. , что требует подбора модификаторов поверхности, способных сделать поверхность неорганических порошков гидрофобной и олеофильной; что касается неорганических пигментов, используемых в керамических заготовках, они не только должны иметь хорошую дисперсию в сухом состоянии, но также требуют сродства с неорганическими заготовками. Хорошая совместимость и возможность равномерного распределения по заготовке; для модификаторов поверхности неорганических порошков (наполнителей или пигментов), используемых в красках или покрытиях на водной основе, требуется дисперсионная и седиментационная устойчивость модифицированного порошка в водной фазе. Хорошая совместимость.

Неорганические модификаторы поверхности в основном выбираются исходя из функциональных требований к порошковым материалам в области применения. Например, чтобы диоксид титана имел хорошую атмосферостойкость и химическую стабильность, для покрытия поверхности (пленки) необходимо использовать SiO2 и Al2O3. Чтобы пигмент мусковита имел хороший перламутровый эффект, необходимо использовать TiO2 для покрытия поверхности. (фильм).

В то же время разные прикладные системы имеют разные компоненты. При выборе модификатора поверхности необходимо также учитывать совместимость и совместимость с компонентами системы нанесения, чтобы избежать функционального отказа других компонентов системы из-за модификатора поверхности.

3. Процесс модификации

Процесс модификации также является одним из важных факторов при выборе модификаторов поверхности, таких как температура, давление и факторы окружающей среды. Все органические модификаторы поверхности разлагаются при определенной температуре. Например, температура кипения силанового связующего агента варьируется от 100 до 310°C в зависимости от типа. Поэтому лучше всего выбирать модификатор поверхности с температурой разложения или температурой кипения, превышающей температуру обработки применения.

Текущий процесс модификации поверхности в основном использует сухой и мокрый методы. Нет необходимости учитывать растворимость в воде при сухом процессе, но растворимость модификатора поверхности в воде необходимо учитывать при мокром процессе, поскольку только если он растворим в воде, он может полностью контактировать и реагировать с частицами порошка в влажная среда.

Поэтому модификаторы поверхности, которые не являются непосредственно водорастворимыми и должны использоваться во влажной среде, должны быть заранее омылены, аммонизированы или эмульгированы, чтобы их можно было растворить и диспергировать в водных растворах.

4. Цена и экологические факторы

Наконец, при выборе модификаторов поверхности необходимо также учитывать факторы цены и окружающей среды. Исходя из требований к производительности приложения или оптимизации производительности приложения, попробуйте выбрать более дешевые модификаторы поверхности, чтобы снизить затраты на модификацию поверхности. При этом следует уделить внимание подбору модификаторов поверхности, не загрязняющих окружающую среду.

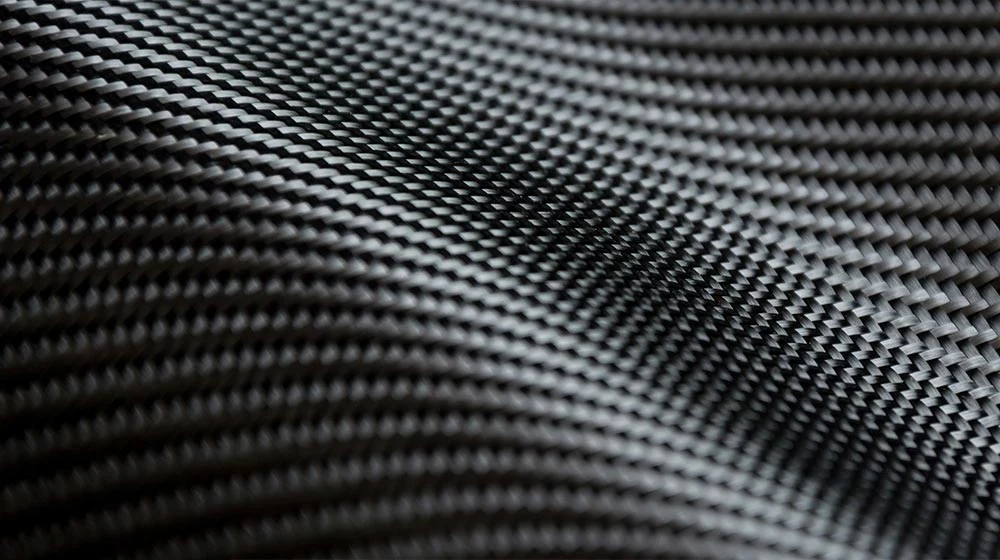

5 основных типов методов модификации поверхности углеродного волокна

Углеродное волокно (УВ) как новый тип композиционного армированного материала широко используется в различных отраслях промышленности и привлекает большое внимание. Однако поверхность ЦВ относительно гладкая и не имеет активных групп. Поверхность волокна химически инертна, поэтому волокно имеет плохую гидрофильность и плохую адгезию к матрице, легко отваливается. Следовательно, необходимо улучшить взаимодействие между CF и матричной арматурой.

На сегодняшний день распространенные методы модификации поверхности углеродного волокна в основном включают модификацию покрытия, модификацию поверхностной прививки, модификацию окисления, плазменную модификацию и модификацию соединений, среди которых более популярны окислительная обработка и обработка поверхностной прививки. Методы. Эти методы модификации улучшают смачиваемость волокна, химическое соединение и механическое сцепление с матрицей с образованием переходного слоя, способствуют равномерной передаче напряжений и снижают концентрацию напряжений.

Поверхность углеродного волокна гладкая, имеет мало активных групп и не прочно прилегает к матрице. В обычных условиях применения необходимо улучшить скорость адгезии. Один из методов заключается в придании гладкой поверхности углеродного волокна шероховатости посредством физического воздействия, создания канавок или небольших отверстий для увеличения площади контакта с материалом матрицы. Волокно может быть наполнено полимерами или наночастицами. В канавках на поверхности волокно и полимер могут быть механически скреплены друг с другом за счет шероховатой формы поверхности волокна после отверждения, что приводит к очевидному эффекту механического сцепления между волокном и матрицей, что полезно для улучшения прочности интерфейса.

1. Модификация покрытия

Модификация покрытия из углеродного волокна может охватывать различные материалы, такие как соли металлов, металлические сплавы, углеродные наноматериалы и т. д., посредством распыления, физического или химического осаждения, полимеров, золь-гель-методов и процессов нанесения покрытия. После нанесения покрытия поверхность УВ имеет разные свойства.

2. Поверхностная прививка

Прививка поверхности углеродного волокна — это восходящий, широко изученный метод модификации CF. По сравнению с методами поверхностного окисления и нанесения покрытия поверхностная прививка может обеспечить лучшую адгезию привитого полимера к поверхности CF. Посредством радиации или химической реакции на поверхности УВ запускается реакция прививки, и на поверхность УВ вводятся полимеры с функциональными группами, что повышает прочность интерфейса композиционного материала.

3. Окислительная обработка

Окислительная обработка углеродного волокна представляет собой простой метод модификации, который не только увеличивает распределение и размер пор на поверхности УВ, но также вводит различные концентрации кислородсодержащих функциональных групп, что оказывает существенное влияние на адгезию поверхности раздела материалов и эффективность иммобилизации ( ИЕ). Влияние.

4. Плазменная обработка

Плазменная обработка является известным и успешным методом обработки различных материалов, включая углеродные материалы. Для удара по поверхности CF используется плазма достаточно высокой энергии, вызывающая разрыв химических связей и реорганизацию на поверхности, тем самым улучшая структуру поверхности и характеристики углеродного волокна для достижения хорошей адгезии между CF и материалом матрицы. Плазменная обработка имеет такие преимущества, как простота эксплуатации, высокая эффективность, экологичность и защита окружающей среды.

5. Совместная модификация

Вышеупомянутые способы одиночной модификации имеют те или иные недостатки. Например, УВ с модифицированным покрытием имеет низкую адгезию между покрытием и УВ, требует использования растворителей в процессе производства, имеет низкую эффективность приготовления и его трудно производить непрерывно; инвестиции в оборудование для плазменной обработки являются дорогостоящими; при мокром химическом окислении и электролизе Некоторое загрязнение жидкостью неизбежно во время химической обработки, и условия модификации должны точно контролироваться при газофазном окислении, чтобы предотвратить разрушение внутренней структуры CF чрезмерным окислением, а также при использовании наноматериалов или привитых полимеров для модификации. Поверхность углеродных волокон сложная.

Следовательно, при модификации поверхности углеродного волокна совместная модификация с использованием нескольких методов модификации позволяет избежать недостатков использования их по отдельности и объединить преимущества друг друга. Это основное направление модификации поверхности углеродного волокна в будущем.

В чем разница между белым тальком, черным тальком и гидроталькитом?

В настоящее время продукты, связанные с «тальком», на рынке в основном включают белый тальк, черный тальк, гидроталькит и т. д. Хотя все они называются тальком, их ингредиенты, использование, цены и т. д. очень различаются.

1. Белый тальк

Тальк — это водный силикат магния, чаще всего встречающийся в белом тальке. Посмотрите на Китай в поисках мирового талька. Белый тальк, поставляемый на международный рынок, в основном поступает из Китая. Преимущества китайского талька отражаются не только в запасах и объемах производства, но, что более важно, в исключительном качестве белого талька, особенно белого талька высокой чистоты.

Белый тальк обладает высокой электроизоляцией, теплоизоляцией, высокой температурой плавления и сильной адсорбцией масла. Он широко используется в бумажном производстве, химической промышленности, медицине, резине, керамике, лакокрасочной, косметической и других отраслях промышленности.

2. Черный тальк

Черный тальк представляет собой силикатный глинистый минерал типа 2:1 (Т-О-Т), богатый магнием. Он мягкий, имеет шелушащуюся структуру и скользкий на ощупь. Он не содержит воды между слоями, не имеет запаха и вкуса, имеет стабильные химические свойства, мелкие частицы и большую удельную поверхность. Черный тальк имеет цвет от серого до черного, поскольку содержит органический углерод. Его химический состав, минеральный состав и происхождение минеральных отложений аналогичны белому тальку. Основные компоненты руды обычно состоят из талька, кварца, органического углерода и др.

В настоящее время большая часть черного талька перерабатывается в белый тальк с помощью технологии отбеливания, а затем используется в традиционной керамической промышленности и в качестве основных наполнителей. Направления исследований в основном связаны с высокоэффективным отбеливанием и технологией сверхтонкой обработки.

3. Гидротальцит

Гидротальцит делится на природный гидротальцит и синтетический гидротальцит. Поскольку природный гидротальцит трудно добывать и его чистота невысока, на рынке предложения гидротальцита преобладает синтетический гидротальцит.

Синтетические гидротальциты (СДГ) представляют собой класс анионных слоистых соединений с широкими перспективами применения, в основном состоящих из гидротальцита (НТ), гидротальцитоподобного (сокращенно HTLC) и их интеркаляционных химических продуктов, образующих столбчатый гидротальцит (Pillared LDH).

Синтетический гидротальцит представляет собой нетоксичное дигидроксисоединение особой слоистой структуры. Он обладает физическими и химическими свойствами, такими как зарядные свойства, анионообменная способность, адсорбционные свойства, каталитические свойства и т. д. Он имеет широкий спектр применения в области материалов из полимерных смол. В основном используется в качестве термостабилизатора при производстве поливинилхлорида (ПВХ) и поглотителя галогенов при производстве полиолефиновых смол.

Основные категории готовой продукции синтетического гидротальцита включают обычный синтетический гидротальцит, высокопрозрачный синтетический гидротальцит и огнестойкий синтетический гидротальцит.

6 типов методов модификации угольной пустой породы

Чтобы решить проблему накопления пустой породы угля, найти способы извлечения дополнительной полезной ценности пустой породы угля и в максимальной степени «превратить отходы в сокровища», многие исследователи модифицировали пустую породу угля, чтобы повысить ее активность, превратив ее в материал. с различными экологически чистыми материалами с высокой добавленной стоимостью решают проблему загрязнения угольной пустой породы от основной причины и достигают цели переработки отходов и защиты окружающей среды.

В настоящее время методы модификации пустой породы угля в основном включают традиционную кислотную или щелочную обработку, механохимический метод, метод поверхностной органической модификации, метод кальцинированной модификации, метод гидротермальной модификации и метод модификации композита.

1. Метод механической модификации.

Механическое измельчение является распространенным физическим методом модификации материалов. Измельчение пустой породы угля позволит увеличить ее удельную поверхность и тем самым улучшить адсорбционную активность твердых частиц. Это также изменит кристаллическую структуру и размер кристаллических частиц пустой породы угля, а также сырье. Когда частицы очищаются, достигается микрогомогенизация, и реакционная способность значительно улучшается.

2. Метод кислотной или щелочной модификации.

Кислотная модификация заключается в растворении кислоторастворимых ионов металлов, таких как Al, Fe и Ca, в угольной пустой породе путем кислотного выщелачивания, улучшении распределения пор по размерам, количества отверстий и удельной поверхности внутри угольной пустой породы, а также изменении кристаллической структуры. и поверхностные свойства пустой породы угля; Кроме того, кислотная модификация также может увеличить активные центры угольной пустой породы, чтобы повысить ее эффективность адсорбции.

3. Метод органической модификации поверхности.

Модификация поверхности пустой породы угля подразумевает прививку слоя органических модификаторов на поверхность пустой породы угля с помощью химических или физических методов для изменения поверхностного заряда, гидрофильности, дисперсности и других свойств пустой породы угля, а также выполнения модификации и активации для придания пустой породы угля ее свойств. уникальные свойства. Адсорбционные характеристики улучшают способность к ремонту и активации пустой породы угля и расширяют сферу применения пустой породы угля.

4. Метод модификации прокаливания

Кальцинационная модификация представляет собой процесс превращения каолинита с низкой поверхностной активностью в угольной пустой породе в высокоактивный метакаолинит посредством высокотемпературного обжига. Пористость и кристаллическая структура пустой породы угля может быть изменена путем прокаливания. На степень модификации кальцинированной пустой породы угля главным образом влияют температура и время кальцинирования. Разница между этими двумя основными факторами приведет к разным фазам каолина в пустой породе угля. Изменения приведут к различиям в характеристиках прокаленной модифицированной угольной пустой породы.

5. Метод гидротермальной модификации.

Гидротермально модифицированная пустая порода угля относится к определенной степени физической или химической модификации пустой породы угля при определенной температуре и давлении с целью получения более полноценного материала. В частности, сверхкритический гидротермальный метод обладает многими уникальными свойствами. Это может не только улучшить реакционную способность пустой породы угля, но и в определенной степени изменить внутреннюю структуру пустой породы угля. При использовании для приготовления цеолитных молекулярных сит можно получить высокую чистоту и полную кристаллическую форму. Новые материалы.

6. Метод модификации соединения.

Композиционная модификация обычно основана на термической модификации с использованием механической или химической модификации для стимуляции активности пустой породы угля. Комбинированная модификация может в определенной степени интегрировать преимущества одного метода модификации, компенсировать присущие ему недостатки и давать синергетический эффект. Комплексные характеристики композитной модифицированной пустой породы угля, очевидно, лучше, чем у пустой породы угля, модифицированной одним процессом, и они также могут удовлетворить различные потребности. Промышленные нужды. Кроме того, композитный процесс может значительно повысить эффективность активации пустой породы угля, получить композиционные материалы из пустой породы угля с более высокими характеристиками и способствовать эффективному использованию минеральных ресурсов пустой породы угля, поэтому он широко используется.

Мешалка, струйная мельница, песочная мельница, как выбрать?

Оборудование для сверхтонкого измельчения использует механическую силу для измельчения материалов до микронного уровня и их классификации. Благодаря хорошим характеристикам обработки он широко используется в высококачественных покрытиях, пищевой, медицинской, химической, строительной, медицинской, горнодобывающей и других отраслях промышленности. В условиях быстрого развития мировой экономики порошковая промышленность моей страны переживает бум, и порошковое оборудование, особенно оборудование для сверхтонкого дробления, играет в этом ключевую роль.

Смесительная мельница

Измельчитель с мешалкой (мельница с мешалкой) относится к типу оборудования для сверхтонкого измельчения, состоящему из неподвижного цилиндра, заполненного мелющей средой, и вращающейся мешалки. Цилиндр измельчителя-смесителя обычно снабжен охлаждающей рубашкой. При измельчении материалов в охлаждающую рубашку можно подавать охлаждающую воду или другую охлаждающую среду, чтобы контролировать повышение температуры во время измельчения. Внутренняя стенка измельчающего барабана может быть облицована различными материалами в соответствии с различными требованиями к измельчению, или может быть установлен фиксированный короткий вал (стержень), которому придается различная форма для усиления эффекта измельчения. Мешалка является наиболее важной частью смесительной мельницы, и существуют такие типы, как вал-стержень, дисковый тип, перфорированный диск, цилиндрический тип, кольцевой тип, спиральный тип и т. д. Среди них спиральные и стержневые мельницы с мешалкой. В основном вертикальные, тогда как дисковые мельницы бывают двух типов: вертикальные и горизонтальные.

Реактивная мельница

Размер частиц готового продукта воздушной мельницы находится в диапазоне 1–30 мкм, а размер частиц технологического сырья при нормальных обстоятельствах строго контролируется и не превышает 1 мм. Его можно широко использовать в таких материалах, как редкоземельные элементы, различные твердые мраморы, каолин, тальк и другие неметаллические минералы средней твердости. сверхтонкой обработки.

Измельчитель с плоским воздушным потоком: Измельчитель с плоским воздушным потоком также называют мельницей с горизонтальным дисковым воздушным потоком. Когда оборудование работает, поток воздуха под высоким давлением выбрасывается из сопла на сверхвысокой скорости, материал ускоряется маньчжурским соплом, а затем отправляется в камеру дробления для высокоскоростного кругового движения, где он измельчается за счет удара. , столкновение и трение. Под действием центробежной силы крупные частицы отбрасываются к стенке камеры дробления для кругового дробления, а мелкие частицы перетекают с потоком воздуха и собираются. Преимуществами данного оборудования являются простота конструкции и простота эксплуатации.

Воздушно-струйная мельница с псевдоожиженным слоем: обычно используется для сверхтонкого дробления, разрушения и формования материалов в керамике, химическом сырье, огнеупорных материалах, аккумуляторных материалах, фармацевтической и других отраслях промышленности. Во время работы оборудования в камеру дробления на высокой скорости через несколько сопел распыляется воздух под высоким давлением. Подаваемые материалы ускоряются потоком воздуха под высоким давлением в камере дробления. Они измельчаются в результате столкновения и трения на пересечении каждого сопла, а затем вместе с потоком воздуха попадают в классификационную камеру для завершения классификации. Крупный материал оседает обратно в зону дробления для продолжения дробления, а вытекшие продукты собираются циклонным сепаратором.

Противоструйный пульверизатор воздушного потока: Противоструйный пульверизатор воздушного потока также называют мельницей столкновительного воздушного потока и мельницей обратной струи. Когда оборудование работает, два ускоренных материала и высокоскоростной поток воздуха встречаются в определенной точке горизонтальной прямой и сталкиваются, завершая дробление. Твердые частицы, попадающие с потоком воздуха в камеру классификации, находятся под действием ротора классификации, а крупные частицы остаются на внешней кромке и измельчаются. Вернитесь в камеру дробления для повторного дробления, и мелкие частицы, соответствующие требованиям к размеру частиц, продолжают подниматься и после вытекания становятся продуктами в результате разделения газа и твердых частиц.

Песчаная мельница

Песчаная мельница — это еще одна форма мешалки или шаровой мельницы, названная так потому, что изначально в качестве мелющей среды использовался природный песок. Песчаные мельницы в основном полагаются на высокоскоростное вращение мелющих тел и материалов при выполнении работ по измельчению. Их можно разделить на открытые и закрытые, а также на вертикальные и горизонтальные.

Вообще говоря, разница между горизонтальной песочной мельницей и вертикальной песочной мельницей заключается в том, что горизонтальная песочная мельница имеет большую емкость песка, более высокую эффективность измельчения, ее относительно легко разобрать и очистить. С точки зрения применения песочные мельницы широко используются в покрытиях, красителях, красках, чернилах, медицинских препаратах, нанонаполнителях, магнитном порошке, феррите, светочувствительной пленке, пестицидах, производстве бумаги, косметике и других областях для эффективного измельчения нанопорошков.

Как бы ни развивалась порошковая промышленность, ультратонкое ударное измельчение всегда было одним из основных способов получения ультратонкого порошка.

Использование порошковой металлургии для получения медных и алмазных композиционных материалов с высокой теплопроводностью.

В таких областях, как электронная упаковка и аэрокосмическая промышленность, устройства рассеивания тепла на основе металлов разрабатываются уже несколько десятилетий. Поскольку плотность мощности устройств продолжает расти, к теплопроводности материалов электронной упаковки предъявляются более высокие требования. Путем соединения алмаза с высокой теплопроводностью (2 200 Вт/(м·К)) и низким коэффициентом теплового расширения ((8,6±1)×10-7/К) с такими металлами, как медь и алюминий, можно добиться высокой теплопроводности. , композиционный материал «металл + алмаз» с регулируемым коэффициентом теплового расширения, высокими механическими свойствами и свойствами обработки, тем самым отвечающий строгим требованиям различных электронных упаковок, и считается четвертым поколением материалов для электронной упаковки.

Среди различных металлических материалов, по сравнению с другими металлами, такими как алюминий, медь имеет более высокую теплопроводность (385~400 Вт/(м·К)) и относительно низкий коэффициент теплового расширения (17×10-6/К). Просто добавив меньшее количество алмазного армирования, коэффициент теплового расширения может соответствовать коэффициенту полупроводников, и можно легко получить более высокую теплопроводность. Он не только отвечает строгим требованиям современной электронной упаковки, но также обладает хорошей термостойкостью, коррозионной стойкостью и химической стабильностью. Он может в большей степени соответствовать требованиям экстремальных условий эксплуатации, таких как высокая температура и агрессивная среда, например, проекты атомной энергетики, кислотно-щелочная и сухая, влажная, холодная и горячая атмосферная среда.

Как приготовиться?

В настоящее время существует множество методов подготовки алмазно-медных композиционных материалов, таких как порошковая металлургия, химическое осаждение, механическое легирование, напыление, литье и т. д. Среди них порошковая металлургия стала одним из наиболее часто используемых методов подготовки из-за ее простоты. процесс подготовки и отличные характеристики приготовленных композиционных материалов. Таким образом, порошок меди и частицы алмаза можно равномерно перемешать посредством шаровой мельницы и т. д., а затем можно использовать спекание и формование для получения композиционного материала с однородной микроструктурой. Формование спеканием, являющееся наиболее важным этапом порошковой металлургии, связано с конечным качеством готового продукта. Обычно используемые процессы спекания, используемые в настоящее время при получении композиционных материалов медь/алмаз, включают: спекание в горячем прессе, спекание при высокой температуре и высоком давлении и спекание в плазме разряда.

Спекание горячим прессом

Метод спекания горячим прессованием представляет собой метод формования диффузионной сваркой. В традиционном методе приготовления композиционных материалов основной процесс состоит в том, чтобы равномерно смешать арматуру и медный порошок, поместить их в форму определенной формы и поместить в атмосферу, вакуум или защищенную среду. В атмосфере при нагреве давление прикладывается в одноосном направлении, так что формовка и спекание происходят одновременно. Поскольку порошок спекается под давлением, порошок обладает хорошей текучестью, а материал имеет высокую плотность, что позволяет выводить остаточный газ из порошка, тем самым образуя стабильный и прочный интерфейс между алмазом и медью. , улучшают прочность соединения и теплофизические свойства композиционных материалов

Спекание при сверхвысокой температуре и высоком давлении

Метод сверхвысокого давления и высокой температуры по механизму аналогичен методу спекания горячим прессом, за исключением того, что прикладываемое давление больше, обычно 1-10 ГПа. Благодаря более высокой температуре и давлению смешанный порошок быстро спекается и формируется за короткое время.

Искрово-плазменное спекание

При искровом плазменном спекании (SPS) к порошку подается импульсный ток высокой энергии и применяется определенное давление, вызывающее разряд между частицами для возбуждения плазмы. Частицы высокой энергии, генерируемые разрядом, сталкиваются с контактными поверхностями между частицами, что может активировать поверхность частиц. Достижение сверхбыстрого уплотняющего спекания.

Порошковая металлургия стала одним из наиболее часто используемых методов подготовки из-за простоты процесса приготовления и отличных характеристик получаемых композиционных материалов.

8 самых популярных керамических порошков на данный момент

Усовершенствованная керамика обладает превосходными механическими, акустическими, оптическими, термическими, электрическими, биологическими и другими свойствами, и ее можно увидеть повсюду в областях высокотехнологичных технологий, таких как аэрокосмическая промышленность, электронная информация, биомедицина и производство высокотехнологичного оборудования. Существует много типов керамики, и керамика различного состава имеет свои особенности, такие как стойкость к окислению керамики из оксида алюминия, высокая прочность и стойкость к электрической коррозии керамики из нитрида кремния, высокая ударная вязкость и биосовместимость керамики из циркония и т. д.

Оксид алюминия высокой чистоты

Оксид алюминия высокой чистоты (4N и выше) обладает такими преимуществами, как высокая чистота, высокая твердость, высокая прочность, высокая термостойкость, износостойкость, хорошая изоляция, стабильные химические свойства, умеренная высокотемпературная усадка и т. д., а также хорошие свойства спекания. а также обычный оксид алюминия. Обладая непревзойденными оптическими, электрическими, магнитными, термическими и механическими свойствами, порошок является одним из высококачественных материалов с самой высокой добавленной стоимостью и наиболее широко используемым в современной химической промышленности. Являясь представительной категорией высокопроизводительных продуктов из глинозема, оксид алюминия высокой чистоты широко используется в высокотехнологичных и передовых отраслях промышленности, таких как флуоресцентные материалы, прозрачная керамика, электронные устройства, новая энергия, каталитические материалы и аэрокосмические материалы.

бемит

Бемит содержит кристаллическую воду с химической формулой γ-Al2O3·H2O или γ-AlOOH, которая представляет собой разновидность гидрата оксида алюминия.

Нитрид алюминия

Благодаря нынешнему развитию электронных чипов, чьи комплексные характеристики становятся все выше и выше, а общий размер становится все меньше и меньше, плотность теплового потока, отображаемая во время рабочего процесса электронных чипов, также значительно увеличилась. Поэтому выбор подходящих упаковочных материалов и процессов, а также улучшение возможностей рассеивания тепла стали техническими узкими местами при разработке силовых устройств. Керамические материалы сами по себе обладают такими свойствами, как высокая теплопроводность, хорошая термостойкость, высокая изоляция, высокая прочность и термическое соответствие материалам чипов, что делает их очень подходящими в качестве подложек для корпусов силовых устройств.

Нитрид кремния

Нитрид кремния в настоящее время в основном используется в качестве керамического материала, а керамика из нитрида кремния является незаменимым ключевым материалом в промышленных технологиях, особенно в передовых технологиях.

Сферический глинозем

Среди многих теплопроводящих порошковых материалов сферический оксид алюминия отличается высокой теплопроводностью, высоким коэффициентом наполнения, хорошей текучестью, отработанной технологией, богатыми характеристиками и относительно разумной ценой. Цена стала самой распространенной категорией теплопроводных порошков в области высококачественной теплопроводности. в индустрии теплопроводных порошков.

Титанат бария

Титанат бария (BaTiO3) представляет собой структуру перовскита типа ABO3. С тех пор как в первой половине 20 века были открыты превосходные диэлектрические свойства керамики из титаната бария, ее начали использовать в качестве диэлектрического материала для конденсаторов. В настоящее время это наиболее часто используемый диэлектрический материал. Один из наиболее распространенных электронных керамических порошков также является исходным материалом для производства электронных компонентов, поэтому его называют «основой электронной керамической промышленности».

Нанокомпозитный цирконий

Нанокомпозитный диоксид циркония — это тип диоксида циркония, который может сохранять тетрагональную или кубическую фазу при комнатной температуре после добавления стабилизаторов. Стабилизаторами являются в основном оксиды редкоземельных металлов (Y2O3, CeO2 и др.) и оксиды щелочноземельных металлов (CaO, MgO и др.).

Карбид кремния высокой чистоты

Карбидокремниевые материалы можно разделить на две категории: керамические и монокристаллические. Поскольку он является керамическим материалом, требования к его чистоте в общих областях применения не очень строгие. Однако в некоторых особых средах, таких как фотолитографические машины и другое полупроводниковое оборудование, при использовании в качестве прецизионных компонентов, его чистота должна строго контролироваться, чтобы не повлиять на качество чистоты кремниевых пластин.

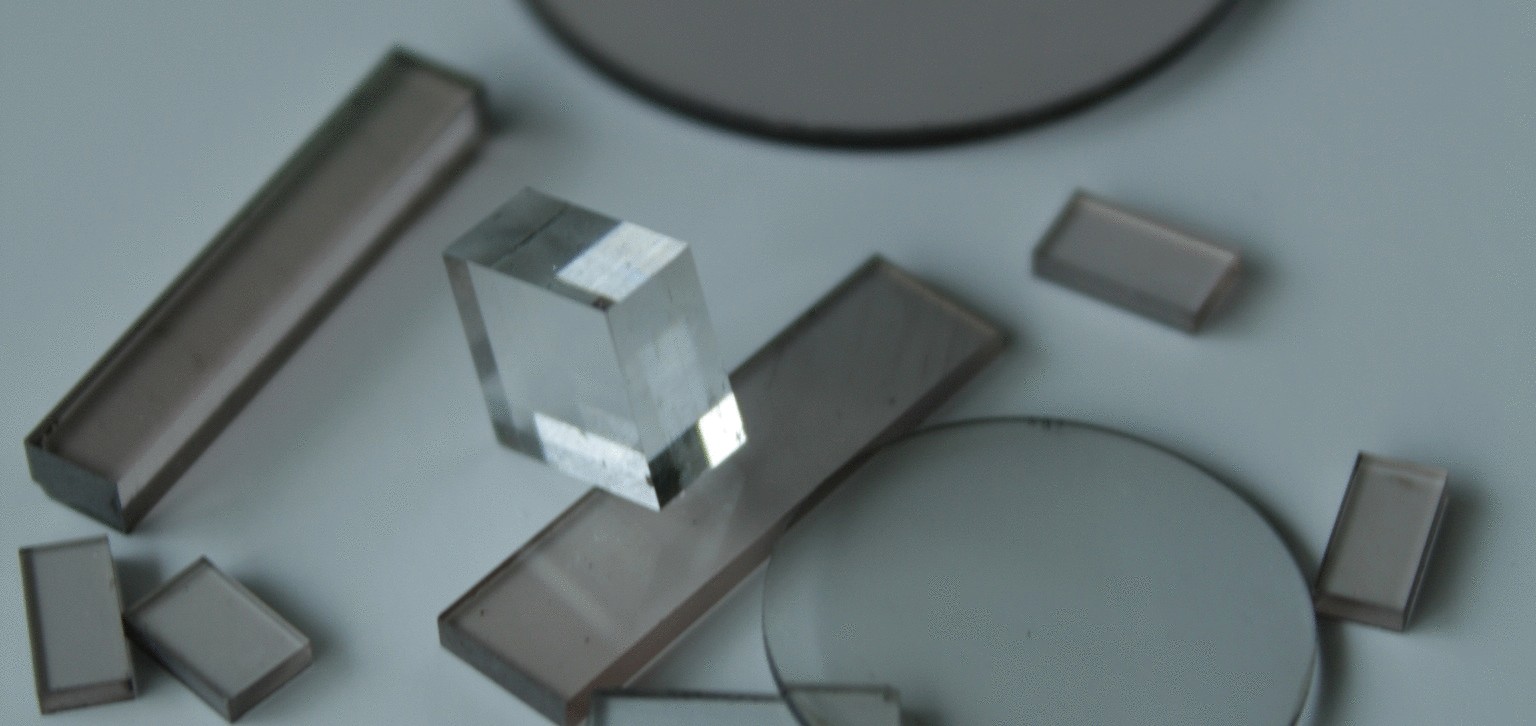

Применение алмазов с различной кристаллической структурой

Природный алмаз требует, чтобы атомы углерода родились на глубине 150-200 километров под землей и подверглись сотням миллионов лет воздействию высокой температуры и давления. Чтобы предстать перед людьми, его необходимо с течением времени выносить на поверхность земли геологическими движениями. можно сказать, что его очень мало. Таким образом, моделируя условия кристаллизации и среду роста природных алмазов, люди использовали научные методы для синтеза искусственных алмазов, которые также обладают превосходными свойствами, такими как сверхтвердость, износостойкость и коррозионная стойкость, сокращая время синтеза алмазов до более чем десяти дней или более. даже несколько дней. Синтетические алмазы делятся на монокристаллы и поликристаллы. Каждый из них имеет уникальную кристаллическую структуру и характеристики, что делает их разными для применения.

1. Монокристаллический алмаз

Монокристаллический алмаз — это кристалл, связанный ковалентными связями с насыщенностью и направленностью. Это наиболее распространенный тип кристаллов алмаза. Частицы внутри кристалла расположены в трехмерном пространстве регулярно и синхронно, с небольшим количеством дефектов. , без ограничений по границам зерен, поэтому он имеет выдающиеся преимущества в теплопроводности, твердости, светопропускании и электрических свойствах.

Применение теплопроводности

Теплопроводность алмаза в основном обусловлена распространением колебаний атомов углерода (то есть фононов). Примесные элементы, дислокации, трещины и другие кристаллические дефекты в алмазе, остаточные металлические катализаторы, ориентация решетки и другие факторы будут сталкиваться с фононами. Он рассеивается, тем самым ограничивая длину свободного пробега фононов и уменьшая теплопроводность. Монокристаллический алмаз имеет высокоупорядоченную структуру решетки, что делает его практически не подверженным влиянию рассеяния на границах зерен. Поэтому он имеет теплопроводность до 2200 Вт/(м·К).

Оптические приложения

Монокристаллический алмаз высокого качества, полученный методом CVD, может быть совершенно бесцветным и прозрачным, практически без примесей. Его высокоупорядоченная кристаллическая структура также предотвращает помехи свету из-за структурных нарушений при распространении в кристалле, тем самым демонстрируя более превосходные оптические характеристики.

Применение резки

Микротвердость монокристаллических алмазных инструментов достигает 10000HV, поэтому они обладают хорошей износостойкостью. Поскольку режущая кромка монокристаллического алмаза может достигать прямолинейности и остроты на атомном уровне, идеальную режущую кромку можно скопировать непосредственно на заготовку во время резки, чтобы получить зеркальную поверхность с чрезвычайно гладкой поверхностью, обеспечивая чрезвычайно высокую точность размеров. и может поддерживать срок службы инструмента и стабильную работу при высокоскоростной резке и большой нагрузке. Подходит для сверхтонкой резки и сверхточной обработки.

Шлифование и полировка

Монокристаллический алмаз имеет хорошую дисперсию и более высокий коэффициент использования острых углов. Поэтому, когда из него готовят шлифовальную жидкость, его концентрация намного ниже, чем у поликристаллического алмаза, а его экономическая эффективность относительно высока.

2. Поликристаллический алмаз.

Структура поликристаллического алмаза состоит из множества мельчайших частиц нанометрового размера, связанных ненасыщенными связями, что очень похоже на природный черный алмаз (природный поликристаллический алмаз с черным или темно-серым цветом в качестве основного цвета).

Полупроводниковая область

В качестве полупроводниковых материалов направления применения поликристаллических и монокристаллических алмазных материалов весьма различны. Оптические и электрические свойства поликристаллического алмаза не так хороши, как у монокристаллического алмаза. Применение поликристаллических алмазных пленок оптического и электронного качества является относительно требовательным. Подготовка требует идеальной скорости осаждения и чрезвычайно низкой или контролируемой плотности дефектов.

Шлифование и полировка

Поскольку зерна поликристаллического алмаза не требуют упорядочения, микротрещины, образующиеся под воздействием высокого давления, могут быть ограничены небольшим диапазоном микрокристаллов без больших трещин в плоскости спайности и иметь хорошие свойства самозатачивания, поэтому их можно использовать измельчать во время шлифования. И используйте более высокое давление при полировке.

Режущие инструменты

По сравнению с крупными монокристаллами алмаза неупорядоченная кристаллическая структура поликристаллического алмаза придает ему большую ударопрочность и снижает вероятность растрескивания во время резки.