Применение алмазов с различной кристаллической структурой

Природный алмаз требует, чтобы атомы углерода родились на глубине 150-200 километров под землей и подверглись сотням миллионов лет воздействию высокой температуры и давления. Чтобы предстать перед людьми, его необходимо с течением времени выносить на поверхность земли геологическими движениями. можно сказать, что его очень мало. Таким образом, моделируя условия кристаллизации и среду роста природных алмазов, люди использовали научные методы для синтеза искусственных алмазов, которые также обладают превосходными свойствами, такими как сверхтвердость, износостойкость и коррозионная стойкость, сокращая время синтеза алмазов до более чем десяти дней или более. даже несколько дней. Синтетические алмазы делятся на монокристаллы и поликристаллы. Каждый из них имеет уникальную кристаллическую структуру и характеристики, что делает их разными для применения.

1. Монокристаллический алмаз

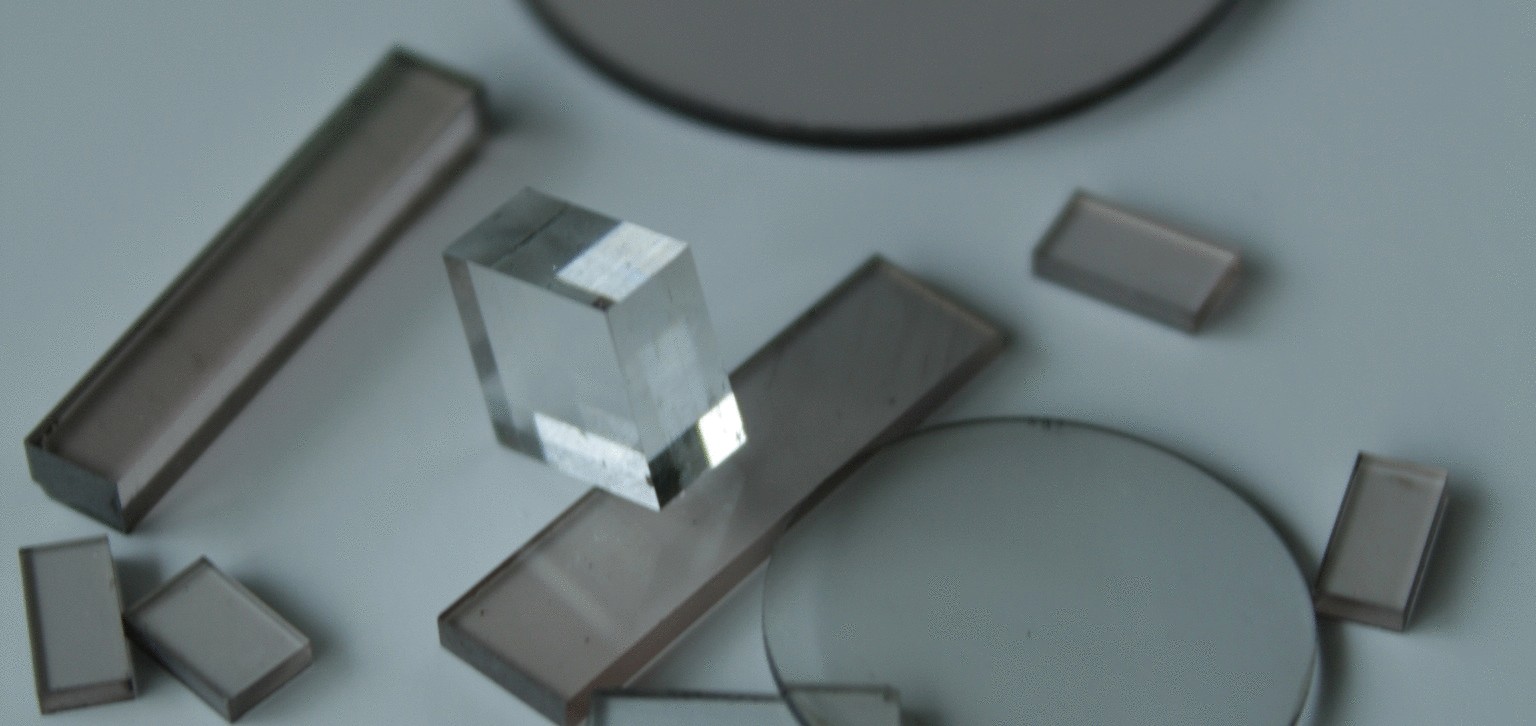

Монокристаллический алмаз — это кристалл, связанный ковалентными связями с насыщенностью и направленностью. Это наиболее распространенный тип кристаллов алмаза. Частицы внутри кристалла расположены в трехмерном пространстве регулярно и синхронно, с небольшим количеством дефектов. , без ограничений по границам зерен, поэтому он имеет выдающиеся преимущества в теплопроводности, твердости, светопропускании и электрических свойствах.

Применение теплопроводности

Теплопроводность алмаза в основном обусловлена распространением колебаний атомов углерода (то есть фононов). Примесные элементы, дислокации, трещины и другие кристаллические дефекты в алмазе, остаточные металлические катализаторы, ориентация решетки и другие факторы будут сталкиваться с фононами. Он рассеивается, тем самым ограничивая длину свободного пробега фононов и уменьшая теплопроводность. Монокристаллический алмаз имеет высокоупорядоченную структуру решетки, что делает его практически не подверженным влиянию рассеяния на границах зерен. Поэтому он имеет теплопроводность до 2200 Вт/(м·К).

Оптические приложения

Монокристаллический алмаз высокого качества, полученный методом CVD, может быть совершенно бесцветным и прозрачным, практически без примесей. Его высокоупорядоченная кристаллическая структура также предотвращает помехи свету из-за структурных нарушений при распространении в кристалле, тем самым демонстрируя более превосходные оптические характеристики.

Применение резки

Микротвердость монокристаллических алмазных инструментов достигает 10000HV, поэтому они обладают хорошей износостойкостью. Поскольку режущая кромка монокристаллического алмаза может достигать прямолинейности и остроты на атомном уровне, идеальную режущую кромку можно скопировать непосредственно на заготовку во время резки, чтобы получить зеркальную поверхность с чрезвычайно гладкой поверхностью, обеспечивая чрезвычайно высокую точность размеров. и может поддерживать срок службы инструмента и стабильную работу при высокоскоростной резке и большой нагрузке. Подходит для сверхтонкой резки и сверхточной обработки.

Шлифование и полировка

Монокристаллический алмаз имеет хорошую дисперсию и более высокий коэффициент использования острых углов. Поэтому, когда из него готовят шлифовальную жидкость, его концентрация намного ниже, чем у поликристаллического алмаза, а его экономическая эффективность относительно высока.

2. Поликристаллический алмаз.

Структура поликристаллического алмаза состоит из множества мельчайших частиц нанометрового размера, связанных ненасыщенными связями, что очень похоже на природный черный алмаз (природный поликристаллический алмаз с черным или темно-серым цветом в качестве основного цвета).

Полупроводниковая область

В качестве полупроводниковых материалов направления применения поликристаллических и монокристаллических алмазных материалов весьма различны. Оптические и электрические свойства поликристаллического алмаза не так хороши, как у монокристаллического алмаза. Применение поликристаллических алмазных пленок оптического и электронного качества является относительно требовательным. Подготовка требует идеальной скорости осаждения и чрезвычайно низкой или контролируемой плотности дефектов.

Шлифование и полировка

Поскольку зерна поликристаллического алмаза не требуют упорядочения, микротрещины, образующиеся под воздействием высокого давления, могут быть ограничены небольшим диапазоном микрокристаллов без больших трещин в плоскости спайности и иметь хорошие свойства самозатачивания, поэтому их можно использовать измельчать во время шлифования. И используйте более высокое давление при полировке.

Режущие инструменты

По сравнению с крупными монокристаллами алмаза неупорядоченная кристаллическая структура поликристаллического алмаза придает ему большую ударопрочность и снижает вероятность растрескивания во время резки.

Ключевые технические проблемы ультрадисперсных порошков – дисперсия и агломерация.

Агломерация ультрадисперсного порошка представляет собой явление, при котором исходные частицы порошка соединяются друг с другом во время процессов приготовления, разделения, обработки и хранения, а несколько частиц образуют более крупные кластеры частиц. В настоящее время считается, что существуют три основные причины агломерации ультрадисперсных порошков: межмолекулярные силы, вызывающие агломерацию ультрадисперсных порошков; электростатические силы между частицами, вызывающие агломерацию; и прилипание частиц в воздухе.

1. Межмолекулярные силы вызывают агломерацию ультрадисперсного порошка.

Когда минеральный материал является сверхтонким ниже определенного уровня, расстояние между частицами чрезвычайно короткое, а сила Ван-дер-Ваальса между частицами намного превышает силу тяжести самих частиц. Поэтому такие ультрамелкие частицы имеют тенденцию притягиваться друг к другу и агломерироваться. Водородные связи, адсорбированные влажные мостики и другие химические связи на поверхности ультрамелкозернистых частиц также могут легко привести к адгезии и агрегации между частицами.

2. Электростатические силы между частицами вызывают агломерацию.

В ходе ультрадисперсной обработки минеральных материалов из-за удара, трения и уменьшения размера частиц на поверхности новых ультрадисперсных частиц накапливается большое количество положительных или отрицательных зарядов. Некоторые выступы на поверхности этих частиц заряжены положительно, а некоторые — отрицательно. Эти заряженные частицы крайне нестабильны. Чтобы стать стабильными, они притягиваются друг к другу, контактируют и соединяются друг с другом острыми углами, вызывая агломерацию частиц. Этот процесс. Основная сила – электростатическая сила.

3. Адгезия частиц на воздухе.

Когда относительная влажность воздуха превышает 65%, пары воды начинают конденсироваться на поверхности частиц и между частицами, причем эффект агломерации значительно усиливается за счет образования жидких мостиков между частицами.

Дисперсия ультратонкого порошка

Дисперсия ультрадисперсных порошков в основном ориентирована на дисперсное состояние частиц в газофазной среде и дисперсное состояние в жидкой фазе.

Метод диспергирования в жидкой фазе: 1. Метод механического диспергирования. (Метод механического диспергирования — это метод, который использует механическую энергию, такую как внешняя сила сдвига или сила удара, для полного диспергирования наночастиц в среде. Методы механического диспергирования включают измельчение, обычную шаровую мельницу, вибрационную шаровую мельницу, коллоидную мельницу, воздушную мельницу, механическое перемешивание. и т.д.) 2. Метод химического диспергирования 3. Ультразвуковой метод

Метод диспергирования в газовой фазе: 1. Сухой и диспергируемый. 2. Механическое диспергирование (Механическое диспергирование подразумевает использование механической силы для разрушения агломерации частиц. Его необходимым условием является то, что механическая сила должна быть больше, чем сила сцепления между частицами. Обычно механическая сила вызвана сильным турбулентным движением воздушного потока, вызванным высокоскоростным вращающимся диском крыльчатки или струей и воздействием высокоскоростного воздушного потока.) 3. Электростатическая дисперсия

Существует множество методов модификации ультрадисперсного порошка, которые также сильно отличаются от предыдущих основных методов. Однако независимо от того, какой метод используется, необходимо дополнительно изучить принцип модификации ультрадисперсного порошка и найти новый метод модификации, который подходит для различных требований модификации и может быть применен в реальном производстве.

Технология переработки и применение фруктово-овощного порошка

Технология переработки фруктово-овощного порошка

1. Технология ультратонкого измельчения.

Обычно относится к переработке ультратонкого порошка размером 0,1–10 мкм и соответствующей технологии классификации. Размер частиц продукта чрезвычайно мал, резко увеличивается удельная поверхность, увеличивается скорость разрушения клеточной стенки, тем самым улучшаются физико-химические свойства материала (дисперсия, адсорбция, свойства растворения, химическая активность, биологическая активность, и т. д.), расширить сферу применения материалов и повысить эффективность использования материалов.

2. Технология биоферментного гидролиза.

Свежие фрукты, овощи и грибы подвергаются биоэнзимной обработке после измельчения, чтобы разрушить клеточные стенки и растворить питательные вещества.

3. Вакуумная сублимационная сушка

Технология вакуумной сублимационной сушки — это новый метод сушки, который замораживает водосодержащие материалы в твердые вещества и использует биохимические свойства воды для обезвоживания материалов при низких температурах и достижения сухости в условиях низкой температуры и низкого давления.

4. Технология распылительной сушки

Распылительная сушка используется для изготовления порошка. В качестве сырья используется жидкость, похожая на соус, что позволяет избежать проблем, связанных с сложной обработкой и формованием. Процесс сушки завершается мгновенно (несколько секунд) при температуре не выше 100°С. В целом цвет, аромат и вкус плодов гармоничны. Питательные вещества могут быть лучше защищены, и в настоящее время это лучший метод производства фруктовой и овощной муки.

5. Технология затяжки при низком перепаде давления.

Технология воздушной сушки с переменной температурой и давлением представляет собой комбинированную технологию сушки, которая использует сушку горячим воздухом, сушку с вакуумным расширением и т. д. Она сочетает в себе преимущества сушки горячим воздухом и вакуумной сублимационной сушки, преодолевает недостатки вакуумной низкотемпературной сушки жарки, и может производить продукты, аналогичные продуктам, обработанным методом сублимационной сушки, относятся к новой, экологически чистой и энергосберегающей технологии слоения и сушки.

6. Технология шнековой экструзии.

За счет трения, экструзии и плавления шнека и цилиндра на материал достигается транспортировка, сжатие и измельчение, смешивание, расширение и полимеризация.

7. Микроволновая/вакуумная технология:

Сочетает в себе технологии микроволновой и вакуумной сушки. Он ускоряет потерю воды при низких температурах и подходит для веществ с высокой термочувствительностью. Подходит для производства растительного порошка, порошка яичного желтка и обезвоженного винограда.

Применение фруктово-овощного порошка в пищевых продуктах

Фруктовые и овощные порошки можно применять в различных областях пищевой промышленности, помогая повысить питательную ценность продуктов, улучшить цвет и вкус продуктов, а также обогатить ассортимент продуктов.

В основном используется для: макаронных изделий, таких как добавление порошка редиса в лапшу для приготовления морковной лапши; Воздушные продукты, например, использование томатного порошка в качестве приправы к воздушным продуктам; Мясные продукты, например, добавление растительного порошка в ветчинную колбасу; Молочные продукты. Например, в молочные продукты добавляют различные фруктовые и овощные порошки; при изготовлении конфет добавляются конфетные изделия, яблочный порошок и клубничный порошок; хлебобулочные изделия, такие как луковый порошок и томатный порошок, добавляются во время обработки печенья.

Использование фруктово-овощного порошка для приготовления напитков не влияет на вкус свежих фруктов и овощей; Фруктовый порошок можно превратить в фруктовое вино и фруктовый уксус посредством процессов ферментации, смешивания и фильтрации.

В конфеты, выпечку, печенье, хлеб и многие другие продукты питания в процессе производства можно добавлять определенную долю фруктового и овощного порошка, что может улучшить пищевую структуру продукта и улучшить его цвет, аромат и вкус.

Фруктовые и овощные порошки содержат пигменты, пектин, дубильные вещества и другие ингредиенты. Некоторые конкретные фрукты и овощи также содержат лекарственные ингредиенты, из которых биохимическим путем можно извлечь ценные побочные продукты.

Фруктовые и овощные соки богаты разнообразными витаминами и минералами. После правильной обработки добавляют циклодекстрин и другие вещества для эффективного внедрения и защиты большинства питательных веществ во фруктовых и овощных соках, и в то же время некоторые питательные вещества усиливаются, а затем гомогенизируют и подвергают вакуумной лиофилизации для получения питательных фруктов и растительный порошок.

Добавление фруктового и овощного порошка в пищу младенцам, детям младшего возраста и пожилым людям может дополнить витамины и пищевые волокна для сбалансированного питания.

Разнообразие и области применения микрокристаллической алюминиевой керамики

Микрокристаллическая глиноземная керамика относится к глиноземным керамическим материалам, в которых в качестве основного сырья используется порошок α-Al2O3 высокой чистоты, они изготавливаются по керамической технологии, размер кристаллического зерна составляет менее 6 мкм, а основной кристаллической фазой является корунд.

Микрокристаллическую алюминиевую керамику обычно делят на два типа: высокой чистоты и обычного типа:

Микрокристаллическая алюминиевая керамика высокой чистоты.

Микрокристаллическая глиноземная керамика высокой чистоты относится к глиноземным керамическим материалам с содержанием Al2O3 более 99,9%. Температура спекания достигает 1650 ~ 1990 ℃, а длина волны передачи находится в диапазоне 1 ~ 6 мкм. Он использует свой свет пропускание и устойчивость к коррозии щелочных металлов и другим свойствам, часто используются в качестве трубок для натриевых ламп высокого давления.

Обычная микрокристаллическая алюминиевая керамика.

Обычную микрокристаллическую глиноземную керамику можно разделить на фарфор 99, 95, 92, 90, 85 и другие разновидности по содержанию Al2O3 (иногда к обычному глинозему относят также керамику с содержанием Al2O3 80% или 75%). 99 алюминиево-керамических материалов часто используются для изготовления высокотемпературных тиглей, огнеупорных печных труб и других специальных износостойких материалов (таких как керамические подшипники, керамические уплотнения и водяные клапаны).В электронной промышленности их можно использовать в качестве подложек интегральных схем. и высококачественные материалы.Частотоизоляционные материалы, обычно используемые в химической промышленности в качестве носителей катализаторов и т. д.; 95, 92 и 90 глиноземный фарфор в основном используется в качестве коррозионно-стойких, износостойких материалов и износостойких деталей; 85 Фарфор часто смешивают с тальком, что улучшает электрические свойства. Благодаря хорошей механической прочности его можно герметизировать ниобием, танталом и другими металлами и использовать в качестве компонентов электронных вакуумных устройств.

Области применения микрокристаллической алюминиевой керамики

Промышленность по глубокой переработке нерудных полезных ископаемых

В настоящее время во всем мире ежегодно дробятся и измельчаются миллиарды тонн неметаллических минералов, что требует большого количества керамических мелющих тел из микрокристаллического оксида алюминия и других различных мелющих тел. Требования к высококачественным керамическим изделиям на мелющих телах станут неизбежной тенденцией к постепенной замене других мелющих тел на основе микрокристаллического глинозема в будущем.

Электронное поле

Микрокристаллическая глиноземная керамика обладает отличными изоляционными свойствами и термической стабильностью, поэтому ее широко используют в области электроники и электроприборов для изготовления электронных компонентов, печатных плат, полупроводниковой упаковки и т. д. В связи с быстрым развитием электронной промышленности, особенно микроэлектронной промышленности. Однако спрос на алюминиево-керамические подложки продолжает расти.

нефтехимическая

Микрокристаллическая глиноземная керамика, особенно микрокристаллическая глиноземная керамика с содержанием глинозема более 97%, обычно используется в буровом оборудовании для нефти и газа в качестве сопел, седел клапанов, регулирующих устройств, принадлежностей для насосов, принадлежностей для буровых долот и т. д. Обычно работает под высоким давлением. , вибрационная среда, даже в присутствии кислот и щелочей.

Военная область

Микрокристаллическая алюминиевая керамика также имеет множество применений в военной области, например, в качестве баллистической брони для самолетов, транспортных средств и личного состава.

Угольная энергетика

Кирпичи и изогнутые пластины из микрокристаллического глинозема успешно используются в качестве футеровок оборудования для угольных электростанций.Этот футеровочный материал используется для высокоскоростной подачи частиц пылевидного угля, горелок, обработки летучей золы и остатков и т. д., особенно при сжигании угля. Образующаяся зола содержит большое количество кварца и различных минералов и шлаковых компонентов, а ее абразивная способность выше, чем у частиц угля. Из-за различного состава летучей золы значение pH строительного раствора находится в широком диапазоне (2,5-12) и обладает высокой коррозионной активностью, поэтому микрокристаллические глиноземные изделия могут быть использованы в качестве идеальных материалов для футеровки оборудования для угольных электростанций.

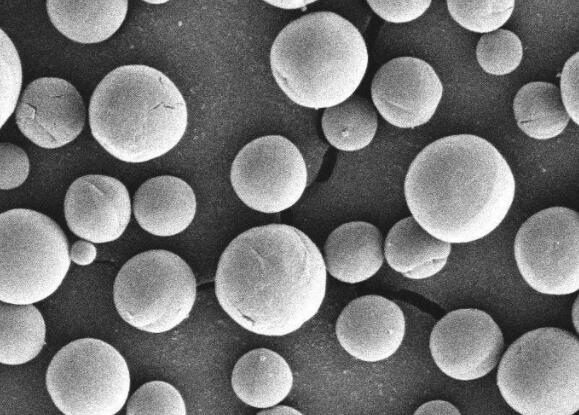

Области применения сферического порошка оксида алюминия

Уникальные физические и химические свойства сверхдисперсного сферического оксида алюминия позволяют его широко использовать в биокерамике, материалах поверхностного защитного слоя, химических катализаторах и носителях катализаторов, микросхемах интегральных схем, аэрокосмической промышленности, материалах, поглощающих инфракрасное излучение, и чувствительных к влаге датчиках.

Отличные характеристики сверхмелкозернистых сферических продуктов из оксида алюминия во многих областях тесно связаны с морфологией и размером частиц исходного порошка. Правильная морфология, небольшая удельная площадь поверхности, большая плотность упаковки, хорошие характеристики текучести, высокая твердость и прочность могут значительно улучшить эксплуатационные характеристики продукта.

Области применения сферического порошка оксида алюминия

1. Прецизионные полировальные абразивы.

Глинозем постепенно стал широко использоваться в таких отраслях, как прецизионная обработка и производство, благодаря его высокой твердости и хорошей стабильности, особенно при химико-механической полировке (ХМП).

2.Специальное керамическое сырье.

К керамическим изделиям предъявляются требования: высокая плотность, малая усадочная деформация и легкость спекания. Размер, морфология и дисперсия керамического порошка являются важными показателями для измерения характеристик порошка. Среди многих морфологий порошка лучше подходит дисперсный сферический микропорошок.

3. Другие приложения

Сферический порошок оксида алюминия можно использовать в качестве носителя для пористого оксида алюминия. Поскольку образующиеся поры относительно регулярны, можно легко гомогенизировать всю основу. Порошок оксида алюминия для наполнения требует хорошей текучести, сильной способности соединяться с органическими веществами, предпочтительна сферическая форма. Глинозем также является основным сырьем для трех основных цветов и люминофоров с длительным послесвечением. Кроме того, он также имеет множество применений в области катализаторов и носителей катализаторов.

Получение ультрадисперсного сферического оксида алюминия

В связи с быстрым развитием мировой промышленности за последние 10 лет сферический порошок оксида алюминия широко изучался. Получение сферического оксида алюминия стало горячей темой в исследованиях материалов.

Метод шарового фрезерования

Метод шарового измельчения является наиболее распространенным методом получения ультрадисперсного порошка оксида алюминия. Обычно используется вращение или вибрация шаровой мельницы. Сырье подвергается ударам, измельчению и перемешиванию абразивом, а порошок с крупными частицами перерабатывается в ультратонкий порошок.

Метод гомогенного осаждения

Процесс осаждения в гомогенном растворе представляет собой процесс, при котором зародыши кристаллов образуются, затем агрегируются, растут и, наконец, выпадают в осадок из раствора. Если концентрацию осадителя в гомогенном растворе можно уменьшить или даже генерировать медленно, он будет однородным. Генерируется большое количество крошечных кристаллических зародышей, и образующиеся в конечном итоге мелкие частицы осадков будут равномерно рассеяны по раствору и будут сохранять равновесное состояние в течение длительного времени. Такой способ получения осадков называется гомогенным осадком.

Золь-эмульсионно-гель метод

Чтобы получить сферические частицы порошка, люди используют межфазное натяжение между масляной фазой и водной фазой для создания крошечных сферических капель, так что образование и гелеобразование частиц золя ограничивается крошечными каплями, и, наконец, получается сферическое осаждение. Частицы.

Метод падения мяча

Метод капельного шарика заключается в том, чтобы капнуть золь оксида алюминия в слой масла (обычно парафина, минерального масла и т. д.) и сформировать сферические частицы золя за счет поверхностного натяжения. Затем частицы золя гелеобразуются в растворе аммиака, и, наконец, частицы геля подвергаются методу сушки и прокаливания с образованием сферического оксида алюминия.

Другие методы

Метод распыления. Сущность приготовления сферического оксида алюминия методом распыления заключается в достижении фазового превращения за короткое время и использовании эффекта поверхностного натяжения для придания сферической формы продукту. По характеристикам фазового превращения его можно разделить на метод распылительного пиролиза и метод распылительной сушки. и инжекционная плавка.

Метод аэрозольного разложения: обычно в качестве сырья используется алкоксид алюминия, а алкоксид алюминия легко гидролизуется и пиролизуется при высокой температуре, а для испарения алкоксида алюминия используется физический метод фазового перехода, а затем контактируется с водяным паром для гидролиза. и распылить, а затем высушить при высокой температуре или подвергнуть прямому пиролизу при высокой температуре для достижения фазового превращения газ-жидкость-твердое или газ-твердое тело и, наконец, сформировать сферический порошок оксида алюминия.

Ультрамелкий сферический порошок оксида алюминия имеет высокую добавленную стоимость и может принести большую социальную и экономическую выгоду. В последние годы спрос на него продолжает расти. Таким образом, сфероидизация ультрамелких частиц оксида алюминия может значительно улучшить эксплуатационные характеристики ее продукции и имеет большие экономические выгоды. Считается, что рынок сфероидизированного порошка глинозема будет и дальше расширяться!

Как много вы знаете о медицинском тальке?

В фармацевтической промышленности тальк имеет широкую и долгую историю использования. Его часто используют в качестве смазки и разбавителя в твердых препаратах для перорального применения, таких как таблетки и капсулы.

Основным компонентом талька является водный силикат магния, который состоит в основном из оксида магния, диоксида кремния и небольшого количества воды.

(1) Структура талька

Тальк имеет чешуйчатую структуру и относится к моноклинной кристаллической системе.Кристаллы чешуйчатые, основной единицей являются ламели.Различные ламели соединены слабыми силами Ван-дер-Ваальса.При сдвиге внешними силами легко происходит отслаивание между слоями. , явление скольжения.Частицы талька обычно имеют листовидную или радиальную форму, бесцветны, без вкуса и запаха, с превосходными физическими свойствами и нерастворимы в воде.

(2) Физические и химические свойства талька.

Тальк представляет собой белый или почти белый мелкий порошок, не содержащий песка, с перламутровым блеском на спайной поверхности. Он не имеет запаха и вкуса, имеет жирный оттенок и легко прилипает к коже. Его можно растворить в воде. , разбавленная соляная кислота или 8,5% раствор гидроксида натрия.Нерастворим.Твердость 1,0~1,5, показатель преломления 1,54~1,59, удельный вес 2,7~2,8.

(3) Обработка талька

Для измельчения талька обычно используются мельница Раймонда, механическая ударная дробилка, струйная мельница и другое оборудование. Подвесная валковая мельница высокого давления и мельница Раймонда подходят для переработки талькового порошка с более крупным размером частиц, а мельница сверхтонкого измельчения в основном используется для измельчения талька. обработка талька с меньшим размером частиц.

После того, как медицинский тальк измельчен в порошок, его необходимо подвергнуть флотации для удаления различных примесей, таких как асбест (тремолит), углерод, доломит, оксид железа и различные другие соли алюминия и карбонатные минералы, а затем превратить в мелкий порошок, обработанный разбавленным раствором. соляной кислоты, промывают водой и затем сушат.

Применение талька в технологии приготовления

(1) Используется в качестве диспергатора летучих масел.

Поскольку тальк обладает определенной адсорбционной способностью, он может адсорбировать эфирное масло на поверхности своих частиц и равномерно диспергировать его.Он увеличивает растворимость эфирного масла за счет увеличения площади контакта между эфирным маслом и жидким лекарством.

(2) Покрытие слоем порошкового покрытия.

При сахарном покрытии для покрытия слоя порошкового покрытия можно использовать тальк. Подходит белый тальк, который проходит через сито 100 меш. Дозировка обычно составляет от 3% до 6%. Он может не только устранить края и углы, но и облегчить покрытие. Это также может улучшить стабильность таблеток, покрытых сахаром.

(3) Используется в качестве смазки

В настоящее время тальк часто используется в качестве смазки при назначении диспергируемых таблеток, капсул, жевательных таблеток, шипучих таблеток и таблеток пролонгированного действия.Тальк может уменьшить трение между лекарственными порошками и улучшить текучесть лекарственных порошков, заполняя углубления на поверхности порошков лекарственных средств.

(4) Используется в качестве фильтрующего средства.

Тальк трудно вступает в реакцию с лекарственными средствами и обладает определенной адсорбционной способностью, поэтому его можно использовать в качестве фильтрующего средства.Тальк, активированный при 115°C, при добавлении в медицинский раствор в горячем виде может поглощать небольшое количество полисахаридов, слизи и примесей десен, не разрушая при этом действующие вещества самого лекарства.

Применение талька в качестве фармацевтического вспомогательного вещества

(1) Используется в качестве дезинтегратора гидрофобных лекарств.

После добавления талька в лекарство, поскольку он является гидрофильным веществом, он может улучшить гидрофильность всего лекарства, облегчая проникновение воды в лекарство и облегчая его распад.Поэтому можно использовать тальк. в качестве дезинтегратора для сокращения времени распада лекарственного средства, особенно гидрофобных препаратов.

(2) Используется в качестве антиадгезионного средства.

Проблема липкости является распространенной проблемой в процессе нанесения покрытия, которая может привести к замедлению скорости нанесения покрытия, удлинению производственного цикла, прилипанию гранул, снижению выхода, повреждению пленки, влиянию на высвобождение лекарственного средства и другим проблемам.

(3) Увеличение критической относительной влажности препарата.

Для лекарств, которые легко впитывают влагу, в рецепт можно добавить тальк для улучшения стабильности препарата.

(4) Влияние на выпуск наркотиков

В литературе сообщалось, что нерастворимые частицы в составах функциональных покрытий могут влиять на характеристики высвобождения лекарственного средства, но результаты и механизмы действия различны.

Разработка и применение высокоэффективных материалов из нитрида бора.

Нитрид бора, являющийся новым керамическим материалом с отличными характеристиками и большим потенциалом развития, включает пять изомеров, а именно: гексагональный нитрид бора (h-BN), кубический нитрид бора (c-BN), волокно, цинковый минерал нитрид бора (w-BN), ромбоэдрический нитрид бора. нитрид бора (r-BN) и ромбический нитрид бора (o-BN).

Применение нитрида бора

Текущие исследования BN в основном сосредоточены на его гексагональной фазе (h-BN) и кубической фазе (c-BN). Первый имеет смазывающую способность, теплопроводность и хорошие характеристики при высоких температурах; последний также находится в термодинамическом равновесии и стабильном состоянии при нормальной температуре и давлении. Основная область применения h-BN — в качестве сырья для синтеза кубического нитрида бора.

Шестиугольный нитрид бора

Шестиугольный нитрид бора представляет собой материал с высокой термостойкостью, коррозионной стойкостью, высокой теплопроводностью, высокими изоляционными и отличными смазочными свойствами. В соответствии с текущей ситуацией, текущими сравнениями этого типа материала являются упрощение процесса, снижение производственных затрат и увеличение срока службы компонентов. Активные направления исследований. Основные области применения: тигли, лодки, трубы подачи жидкого металла, сопла ракет, основания приборов большой мощности и т. д. для выплавки испарённых металлов. Его также можно использовать в качестве различных добавок к материалам.

кубический нитрид бора

Используется в качестве абразивного материала. Мелкие частицы монокристалла cBN можно использовать в качестве абразивного материала. Абразивные инструменты CBN используют действие связующего вещества для соединения абразивных зерен cBN в изделия определенной геометрической формы в качестве абразивного инструмента из сверхтвердого материала.

Используется как инструментальный материал. PcBN преодолевает недостатки монокристалла cBN, такие как легкость расщепления и анизотропия, и в основном используется для изготовления инструментальных материалов. Режущие инструменты из PCBN особенно подходят для высокоскоростной резки, а также могут использоваться для высокоточной резки. Они широко используются в станках с ЧПУ и подходят для резки материалов высокой твердости.

Благодаря постоянному развитию науки и техники и растущему спросу на области применения нитрид бора имеет широкие перспективы для будущего развития. Вот некоторые возможные тенденции:

Повышение эффективности подготовки. Повышение эффективности подготовки является одним из способов достижения крупномасштабного производства нитрида бора, а разработка более эффективных и экономичных методов подготовки является целью его развития.

В настоящее время эффективность получения нитрида бора низкая, требуются более высокие температурно-барические условия, а цикл получения длительный. Одним из будущих направлений исследований является разработка более эффективных и экономичных методов получения нитрида бора.

Разработка новых материалов: в дополнение к традиционным материалам из нитрида бора внимание будет уделяться новым материалам, таким как двумерный нитрид бора и пористый нитрид бора. Эти новые материалы обладают уникальной структурой и свойствами и, как ожидается, будут использоваться в более широком спектре областей.

Расширение областей применения: Нитрид бора широко используется в электронике, оптоэлектронике, материаловедении и других областях. Его превосходные характеристики могут расширить в будущем другие области применения, такие как биомедицина, охрана окружающей среды и другие области.

Повышение производительности и стабильности. Механические и химические свойства нитрида бора можно улучшить, контролируя кристаллическую структуру и чистоту, чтобы в будущем удовлетворить более высокие требования к применению.

Влияние ультрадисперсного порошка золы на свойства цемента

Летучая зола — это мелкие частицы, образующиеся в процессе сгорания на угольных электростанциях. Он в основном состоит из стекла, минералов и углерода. Ультрамелкий порошок относится к частицам порошка с размером частиц менее 0,1 мм. В производстве цемента ультрамелкий порошок золы-уноса можно использовать в качестве вспомогательного вяжущего материала для улучшения характеристик цемента.

Влияние ультрадисперсного порошка золы на свойства цемента

1. Улучшить прочность цемента.

Ультратонкий порошок летучей золы может значительно улучшить прочность цемента. Это связано с тем, что ультрадисперсный порошок золы обладает высокой активностью и может вступать в реакцию с продуктами гидратации в цементе, образуя более плотную структуру, тем самым улучшая прочность цемента. Кроме того, ультрамелкий порошок летучей золы также может заполнять поры цемента, уменьшать образование трещин и еще больше повышать прочность цемента.

2. Улучшить текучесть цемента.

Ультрадисперсный порошок летучей золы имеет хорошие свойства текучести и может улучшить текучесть цемента. Добавление соответствующего количества ультрадисперсного порошка золы-уноса в цемент может снизить вязкость смеси и улучшить ее текучесть, что сделает строительство более удобным и быстрым.

3. Уменьшить теплоту гидратации цемента.

Ультратонкий порошок летучей золы может снизить теплоту гидратации цемента. Это связано с тем, что ультрамелкий порошок золы-уноса может вступать в реакцию с минералами цемента с образованием низкокалорийных соединений, тем самым снижая теплоту гидратации цемента. Это имеет большое значение при строительстве из крупнообъемного бетона и позволяет снизить возникновение температурных трещин.

4. Улучшить непроницаемость цемента.

Ультратонкий порошок летучей золы может улучшить непроницаемость цемента. Это связано с тем, что ультрамелкий порошок золы может вступать в реакцию с минералами цемента, образуя более плотную структуру, уменьшая образование пор и, таким образом, улучшая непроницаемость цемента. Это имеет большое значение для таких проектов, как подвалы, где требуются требования к гидроизоляции.

Ультрадисперсный порошок летучей золы представляет собой промышленные отходы с высокой утилизационной ценностью и может играть важную роль в производстве цемента. Добавляя необходимое количество ультрадисперсного порошка золы, можно улучшить свойства цемента, повысив его прочность, текучесть, непроницаемость и долговечность. В то же время применение ультрамелкого порошка золы также может снизить затраты на производство цемента и загрязнение окружающей среды, отвечая требованиям устойчивого развития.

Характеристики обычных порошков в химической промышленности

Характеристики талька

Тальк, основным компонентом которого является гидратированный силикат магния, представляет собой белый или почти белый мелкий порошок, не содержащий песка. Он обладает превосходными физическими и химическими свойствами, такими как смазывающая способность, огнестойкость, кислотостойкость, изоляция, высокая температура плавления и химическая инертность.

Характеристики каолиновой глины

Каолин, также известный как доломит, представляет собой неметаллический минерал, состоящий в основном из глинистых минералов семейства каолинита, образующих глину и глинистую породу.

Что касается химических свойств, каолин обладает отличными электроизоляционными свойствами, хорошей устойчивостью к растворению в кислотах, очень низкой емкостью катионного обмена, высокой огнеупорностью и другими физическими и химическими свойствами.

Характеристики слюдяного порошка

Порошок слюды – это неметаллический минерал, основными компонентами которого являются кремнезем и оксид алюминия.

С точки зрения химических свойств, порошок слюды демонстрирует хорошую стойкость к кислотной и щелочной коррозии, устойчивость к высоким температурам и другие свойства. Кроме того, порошок пластиковой слюды, обработанный специальными процессами, имеет характеристики высокого соотношения диаметра и толщины, высокую термостойкость, стойкость к кислотам и щелочам, а также износостойкость. Это натуральный функциональный порошковый наполнитель.

Характеристики порошка кремнезема

Порошок микрокремнезема представляет собой мелкозернистый твердый материал с размером частиц обычно менее 1 микрона. Это новое функциональное минеральное сырье, состоящее из природного микрокристаллического кварца (а-кварца). В основном он белый или грязно-белый.

Порошок микрокремнезема обладает рядом превосходных свойств: низким коэффициентом теплового расширения, отличными диэлектрическими свойствами, высокой теплопроводностью и хорошими суспензионными свойствами.

Характеристики гидроксида алюминия

В химической промышленности гидроксид алюминия в основном используется в качестве антипирена. Он не только огнезащитен, но также предотвращает образование дыма, капель и токсичных газов. Поэтому он широко используется в электронике, химической, кабельной, пластмассовой, резиновой и других отраслях промышленности. В частности, ультрадисперсный гидроксид алюминия стал наиболее широко используемым и широко используемым материалом с низким содержанием дыма, не содержащим галогенов, благодаря своим многочисленным функциям, таким как огнестойкость, подавление дыма, наполнение и защита окружающей среды.

Характеристики глинозема

Оксид алюминия с химической формулой Al2O3 представляет собой неорганическое вещество. Это соединение с высокой твердостью и температурой плавления до 2054°C. Это типичный ионный кристалл, который может ионизироваться при высоких температурах.

В химическом отношении оксид алюминия представляет собой высокотвердый материал с твердостью по шкале Мооса до 9, что позволяет широко использовать его в качестве износостойкого и коррозионностойкого материала во многих сферах применения. Оксид алюминия имеет хорошую теплопроводность, а Al2O3, требующий высокой чистоты, обычно получают химическими методами.

Что касается промышленного применения, оксид алюминия широко используется в промышленности материалов благодаря своей высокой твердости, износостойкости и коррозионной стойкости.

Характеристики сульфата бария

Сульфат бария представляет собой бесцветный ромбический кристалл или белый аморфный порошок со стабильными химическими свойствами, нерастворимый в воде, кислоте, щелочах и органических растворителях. Сульфат бария производится из барита в качестве основного сырья и обрабатывается посредством ряда процессов, таких как обработка минералов, промывка минералов и дробление.

Характеристики диатомита

Кизельгур представляет собой природный неорганический минерал белого, грязно-белого, серого и светло-серо-коричневого цветов, имеющий характеристики тонкого, рыхлого, легкого и пористого материала. Он обладает очень сильным водопоглощением и проницаемостью, поэтому его часто используют в качестве наполнителя или антиосаждающего агента в лакокрасочной, лакокрасочной, резиновой, пластмассовой и других отраслях промышленности.

Диатомит также обладает хорошей стабильностью и является важным промышленным материалом для теплоизоляции, измельчения, фильтрации, адсорбции, антикоагуляции, расформовки, наполнения, носителя и т. д.

Характеристики бентонита

Бентонит, также известный как бентонит, бентонит или бентонит, представляет собой неметаллический минерал, основным минеральным компонентом которого является монтмориллонит.

Цвет бентонита обычно белый или светло-желтый, но из-за изменения содержания железа он также может выглядеть светло-серым или светло-зеленым.

Характеристики прозрачного порошка

Прозрачный порошок – новый тип функционального наполнителя. Это сложный силикат. Его основным компонентом является сложный силикат, содержащий магний, алюминий и кальций, который представляет собой неорганическую соль. Его характеристики следующие:

1. Высокая прозрачность

2. Хорошая твердость и блеск.

3. Низкое поглощение масла.

4. Хорошая устойчивость к разрушению и меньше пыли во время использования.

5. Ультрапрозрачный ультратонкий порошковый материал получается в процессе выбора сырья, смешивания, плавления, грубого измельчения, тонкого измельчения и сортировки.

Сухое тонкое измельчение для агрохимического применения.

Причина, по которой производители пестицидов разрабатывают конкретные компоненты и лекарственные формы, заключается в том, чтобы использовать активные ингредиенты в нужное время и в нужном количестве, когда сельскохозяйственные культуры нуждаются в защите, чтобы эффективно уменьшить факторы, вредные для роста сельскохозяйственных культур. Таким образом, средство защиты растений по сути представляет собой смесь различных ингредиентов. Эти ингредиенты можно разделить на три основные категории: активные ингредиенты формулы; наполнители, используемые для разбавления активных веществ, например, глина, тальк, каолин или кремнезем; вспомогательные вещества и добавки, используемые для улучшения качества рецептуры (такие как стабилизаторы, смачиватели, защитные вещества, пеногасители и т. д.).

В процессе производства пестицидов первым шагом является подача и смешивание; второй этап – шлифовка. С помощью различных типов измельчительного оборудования, показанного ниже, частицы смешанного материала измельчаются и диспергируются до заданной крупности, соответствующей требованиям применения. После измельчения он проходит процесс сортировки, чтобы предотвратить возможное присутствие частиц негабаритного размера. Наконец, добавьте добавки или наполнители, не требующие измельчения, и снова выполните диспергирование и перемешивание.

Причина, по которой частицы пестицидов должны быть ультрамелкими и иметь узкий гранулометрический состав: чем мельче частицы активного ингредиента, тем они более эффективны, а это означает, что для достижения того же эффекта можно использовать меньшее количество. Это выгодно с точки зрения безопасности, защиты окружающей среды и экономики: снижение токсического воздействия на людей в зоне распыления; снижение загрязнения окружающей среды; сокращение использования наиболее дорогих активных ингредиентов в рецептуре, тем самым снижая затраты на производство пестицидов и увеличивая прибыль.

Узкий гранулометрический состав облегчает процедуру применения пестицидов: порошок диспергируется в воде перед применением на сельскохозяйственные культуры. Чем мельче частицы, тем стабильнее будет суспензия и в процессе эксплуатации не произойдет седиментации. В процессе распыления пестицидов проблема засорения форсунок системы распыления крупными частицами эффективно снижается.

Выбор правильной мельницы имеет решающее значение, и ALPA предлагает различные технологии сухого измельчения в зависимости от тонкости и характеристик, требуемых производителем пестицидов.

Ударно-шлифовальный станок CSM с функцией классификации

Этот тип классифицирующей мельницы позволяет выполнять функции измельчения и классификации в одной системе. Классификатор CSM представляет собой комбинацию тонкого ударного классификатора и классификатора с направляющим колесом. Используя два независимых привода двигателя, один для шлифовального диска, а другой для сортировочного круга, CSM может точно регулировать скорость сортировочного круга для получения широкого диапазона крупности конечного продукта от d97=9 мкм до 200 мкм. За счет использования геометрии рабочего колеса классификатора и воздушного уплотнения между колесом классификатора и верхней крышкой машины обеспечивается точный контроль верхнего предела размера частиц измельчаемого материала, тем самым достигается тонкая классификация.

Струйная мельница с кипящим слоем

Эта струйная мельница подходит для сверхтонкого измельчения материалов различной твердости (от мягких до очень твердых). В зоне измельчения частицы перемещаются высокоскоростным потоком воздуха, сталкиваясь и измельчая друг друга. Никаких дополнительных шлифовальных деталей нет. Динамический классификатор контролирует максимальный размер частиц. Скорость потока воздуха на выходе из сопла в камере измельчения может достигать 500–600 м/с. Поскольку в псевдоожиженном слое можно генерировать высокую энергию измельчения и скорость удара, можно достичь крупности D50 от 1 до 5 мкм.

Благодаря таким конструктивным особенностям мельница воздушного потока имеет очень привлекательную особенность: в процессе измельчения не происходит повышения температуры в камере измельчения. Причина в том, что тепло, выделяющееся при столкновении частиц друг с другом, компенсируется явлением охлаждения, создаваемым расширяющимся сжатым газом, поэтому температура в камере измельчения остается постоянной, а молекулы активного материала не разрушаются.

В настоящее время производство пестицидов приобретает все большее стратегическое значение. Необходимо провести переоценку, чтобы уделять больше внимания экологическим ограничениям, как во время производства продукции, так и при ее использовании для выращивания сельскохозяйственных культур. Однако удовлетворение потребностей населения мира остается огромной проблемой. Роль химической технологии состоит в том, чтобы производить пестициды наилучшим образом, что требует выбора наиболее подходящей технологии измельчения для достижения этой цели.