4 основные области применения кремнеземного порошка

Благодаря своим преимуществам кислотной и щелочной коррозии, высокой термостойкости, низкому коэффициенту линейного расширения и высокой теплопроводности порошок микрокремнезема широко используется в ламинатах с медным покрытием, эпоксидных формовочных смесях и других областях для улучшения характеристик сопутствующих товаров.

1. Медный ламинат

Добавление микропорошка кремния в ламинат с медным покрытием может улучшить физические свойства, такие как коэффициент линейного расширения и теплопроводность печатной платы, тем самым эффективно повышая надежность и рассеивание тепла электронных продуктов.

В настоящее время существует пять типов порошка кремнезема, используемого в ламинатах с медным покрытием: порошок кристаллического кремнезема, порошок расплавленного (аморфного) кремнезема, сферический порошок кремнезема, составной порошок кремнезема и порошок активного кремнезема.

Сферический порошок микрокремнезема в основном используется в высоконаполненных, высоконадежных и высокопроизводительных ламинатах с медным покрытием из-за его уникальных характеристик высокого наполнения, хорошей текучести и отличных диэлектрических свойств. Основными показателями сферического порошка кремнезема для ламинатов с медным покрытием являются: гранулометрический состав, сферичность, чистота (электропроводность, магнитные вещества и черные точки). В настоящее время сферический микропорошок кремния в основном используется в жестких ламинатах с медным покрытием, а доля смешанного литья в ламинатах с медным покрытием обычно составляет от 20% до 30%; использование гибких ламинатов, плакированных медью, и ламинатов на бумажной основе, плакированных медью, относительно невелико.

2. Эпоксидная формовочная масса

Заполнение кремниевым микропорошком эпоксидной формовочной массы может значительно увеличить твердость эпоксидной смолы, увеличить теплопроводность, снизить экзотермическую пиковую температуру реакции отвержденной эпоксидной смолы, уменьшить коэффициент линейного расширения и скорость усадки при отверждении, уменьшить внутреннее напряжение и улучшить Механическая прочность эпоксидной формовочной массы может уменьшить явление растрескивания эпоксидной формовочной массы, тем самым эффективно предотвращая попадание внешних вредных газов, влаги и пыли в электронные компоненты или интегральные схемы, замедляя вибрацию, предотвращая повреждение внешней силой и стабилизируя параметры компонентов.

Обычные эпоксидные формовочные смеси в основном состоят из 60-90% наполнителя, менее 18% эпоксидной смолы, менее 9% отвердителя и около 3% добавок. Используемые в настоящее время неорганические наполнители представляют собой в основном порошок микрокремнезема с содержанием до 90,5%. Порошок кремнезема для эпоксидной формовочной массы в основном ориентируется на следующие показатели:

(1) Чистота. Высокая чистота является самым основным требованием электронных продуктов к материалам, а в СБИС требования более строгие. Кроме низкого содержания обычных элементов-примесей требуется также, чтобы содержание радиоактивных элементов было как можно меньше или нет. С развитием производственного процесса электронная промышленность предъявляет все более высокие требования к чистоте микропорошка кремния.

(2) Размер и однородность частиц. Упаковочные материалы СБИС требуют мелкого размера частиц порошка кремния, узкого диапазона распределения и хорошей однородности.

(3) Скорость сфероидизации. Высокая скорость сфероидизации является предпосылкой для обеспечения высокой текучести и высокой диспергируемости наполнителей. Высокая скорость сфероидизации и хорошая сферичность кремниевого микропорошка обеспечивают лучшую текучесть и дисперсионные характеристики, а также могут быть более полно диспергированы в эпоксидных формовочных смесях для обеспечения наилучшего эффекта наполнения.

3. Электроизоляционные материалы

Порошок микрокремнезема используется в качестве изолирующего упаковочного материала из эпоксидной смолы для электроизоляционных изделий, который может эффективно снизить коэффициент линейного расширения отвержденного продукта и скорость усадки в процессе отверждения, уменьшить внутреннее напряжение и улучшить механическую прочность изоляционного материала. тем самым эффективно улучшая и улучшая изоляционный материал. механические и электрические свойства.

4. Клей

В качестве неорганического функционального наполнителя порошок кремнезема может эффективно снижать коэффициент линейного расширения отвержденного продукта и скорость усадки во время отверждения при заполнении адгезивной смолой, улучшать механическую прочность клея, улучшать термостойкость, проницаемость и характеристики рассеивания тепла. тем самым улучшая вязкость. Эффект узла и уплотнения.

Распределение частиц порошка микрокремнезема по размерам будет влиять на вязкость и седиментацию клея, тем самым влияя на технологичность клея и коэффициент линейного расширения после отверждения. Поэтому в области клеев уделяется внимание функции порошка микрокремнезема в снижении коэффициента линейного расширения и повышении механической прочности. Требования к внешнему виду и гранулометрическому составу относительно высоки, и для составного применения обычно используются продукты с различными размерами частиц со средним размером частиц от 0,1 до 30 микрон.

Технологические свойства и применение каолина

По качеству, пластичности и песчанистости самой каолиновой руды ее можно разделить на три вида: твердый, мягкий и песчанистый каолин. Твердый каолин имеет твердую консистенцию и не обладает пластичностью, но обладает определенной пластичностью после дробления и измельчения; мягкий каолин имеет более мягкую консистенцию и лучшую пластичность, а количество содержащегося в нем песка составляет менее 50%; Песчаный каолин имеет более рыхлую текстуру и плохую пластичность. Лучше после удаления песка, а количество содержащегося в нем песка обычно превышает 50%.

Чистый каолин обладает высокой белизной, мягкостью, легко диспергируется и суспендируется в воде, хорошей пластичностью и высокой вязкостью, отличными электроизоляционными свойствами; обладает хорошей растворимостью в кислоте, низкой емкостью катионного обмена, хорошими физическими и химическими свойствами, такими как огнестойкость.

Применение каолина

1. Применение каолина в материалах на основе цемента.

Каолин становится метакаолином из-за обезвоживания. Цемент обычно можно приготовить путем активации щелочью или использовать в качестве добавки к бетонным материалам. Каолин может улучшить прочность, удобоукладываемость и долговечность бетона и в то же время противостоять автогенной усадке бетона. Материалы на основе каолинового цемента обладают прекрасными эксплуатационными характеристиками и широким спектром применения, а перспективы их развития заслуживают внимания.

2. Применение каолина в керамической промышленности.

В керамической промышленности каолин применяется раньше, чем в других отраслях, и дозировка также очень велика, обычно составляет от 20% до 30% формулы. Каолин может увеличить содержание A1203 в керамике, а процесс образования муллита упрощается, что повышает стабильность и прочность керамики при спекании.

3. Применение каолина в огнеупорной промышленности.

Из-за высокой огнеупорности каолин обычно используют в производстве и переработке огнеупорных изделий. Огнеупорные материалы в основном делятся на два типа: огнеупорные кирпичи и кремний-алюминиевую вату, которые обладают характеристиками высокой термостойкости и малой деформации под давлением. Ряд устойчивых к высоким температурам глин, включая каолин, бокситы, бентонит и т. д., в совокупности называются огнеупорными глинами.

4. Применение модифицированного каолина в покрытиях

Каолин давно используется в качестве наполнителя для покрытий и красок благодаря своему белому цвету, низкой цене, хорошей текучести, стабильным химическим свойствам и большой емкости катионного обмена на поверхности. Каолин, используемый в покрытиях, обычно включает промытый сверхтонкий каолин и прокаленный сверхтонкий каолин.

5. Применение каолина в лакокрасочной промышленности.

TiO2, CaCO3, тальк и каолин являются основным минеральным сырьем, используемым в лакокрасочной промышленности. Среди них к каолину предъявляются требования по его диспергируемости, размеру частиц и содержанию окрашенных оксидов. Благодаря своему белому цвету, низкой стоимости, хорошей текучести и суспензии, химической инертности, сильной кроющей способности и другим свойствам каолин в основном играет роль наполнителя и заменителя пигмента в красках и может снизить потребность в количестве дорогостоящих красителей.

6. Каолин используется в пластмассовой промышленности.

В качестве наполнителя каолин обычно используется в количестве от 15% до 60% в пластмассах. Его функция состоит в том, чтобы сделать внешний вид пластиковых изделий гладким, точным по размеру, противостоять химической коррозии, уменьшить термическую усадку и термическое деление, а также облегчить процесс полировки. В процессе производства поливинилхлорида каолин обычно используется в качестве упрочняющего агента для повышения стойкости к истиранию и долговечности пластиковых изделий.

7. Каолин используется для производства стекловолокна в печи для обжига пруда.

Каолин с низким содержанием железа используется в производстве стекловолокна в основном как источник алюминия и кремния, а также для притупления его блеска. Техническое содержание волочения стекловолокна в бассейновой печи относительно велико, и для формования стекловолокна необходимо достичь квазиоптического уровня. Качество и стабильность каолинитового гомогенизированного микропорошка являются основными факторами, влияющими на процесс вытягивания печного стекловолокна, а бесщелочное печное стекловолокно предъявляет строгие требования к качеству каолинитового гомогенизированного микропорошка.

8. Применение каолина в бумажной промышленности.

В бумажной промышленности международный рынок каолина относительно процветающий, и его объем продаж превышает объем продаж керамики, резины, красок, пластмасс, огнеупорных материалов и других отраслей промышленности. В целлюлозе каолин обычно не вступает в реакцию с ингредиентами, обладает высокой стабильностью и хорошо удерживается в бумажных волокнах.

9. Применение каолина в резиновой промышленности.

В состав коллоидной смеси засыпается каолин, который используется в резиновой промышленности, что позволяет повысить износостойкость, химическую стабильность и механическую прочность каучука, продлить время его твердения, а также может регулировать смешивающие, реологические и вулканизационные свойства резины. резины, и повысить долговечность резины.

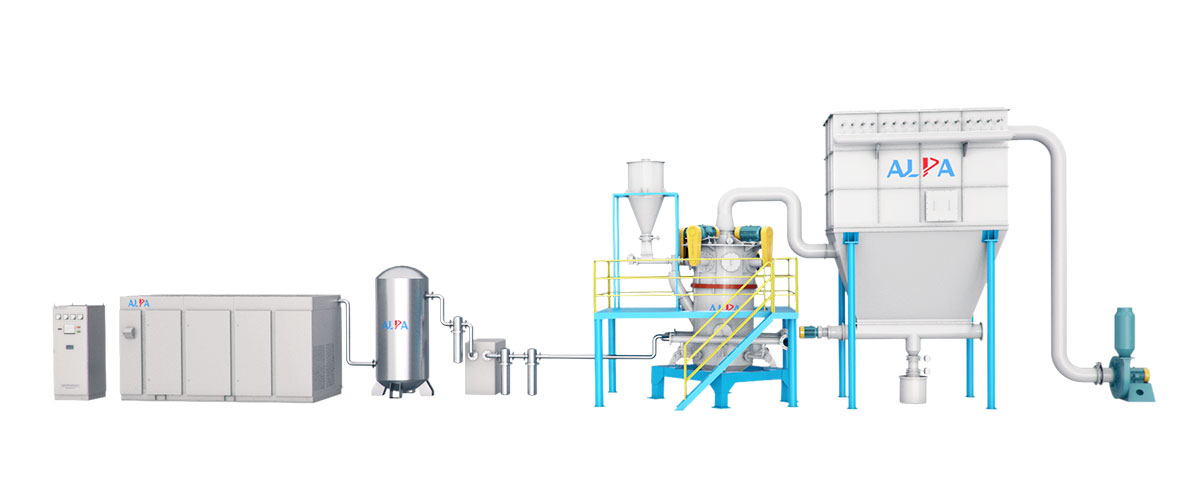

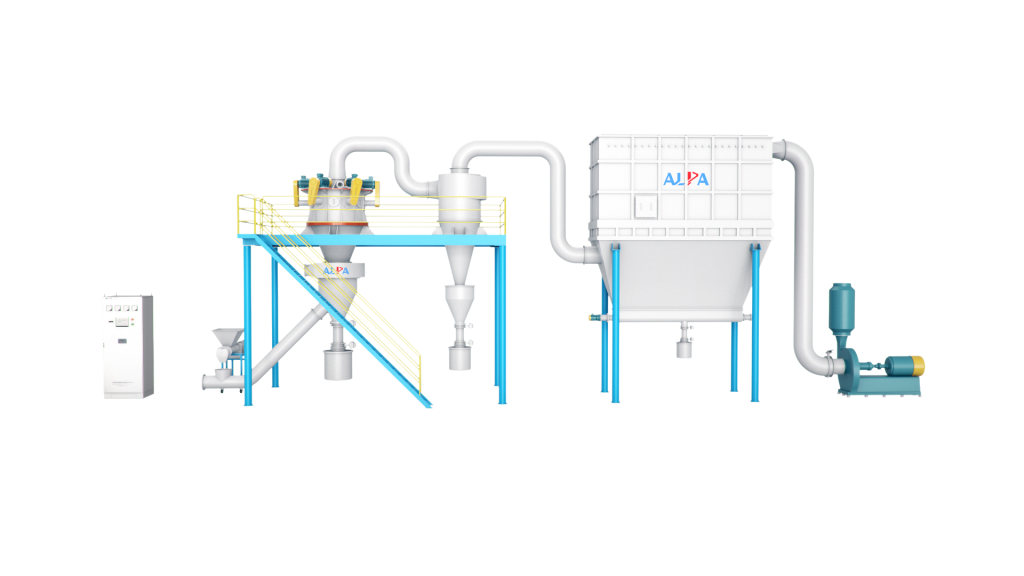

7 преимуществ воздушного классификатора

Классификатор, циклонный сепаратор, пылесборник и вытяжной вентилятор образуют систему классификации. Под действием всасывания вентилятора материал перемещается в зону классификации с высокой скоростью от входа в нижний конец классификатора вместе с восходящим потоком, а грубые и мелкие материалы разделяются под действием сильной центробежной силы, создаваемой высоко- скорость вращения классифицирующей турбины.

Мелкие частицы, соответствующие требованиям к размеру частиц, попадают в циклонный сепаратор или пылеуловитель через зазор между лопастями классифицирующего колеса для сбора. Крупные частицы увлекают за собой мелкие частицы, скорость которых после удара о стенку исчезает, и они падают вниз к выпускному отверстию вторичного воздуха вдоль стенки цилиндра. Эффект промывки разделяет крупные и мелкие частицы, мелкие частицы поднимаются в зону классификации для вторичной классификации, а крупные частицы опускаются к выпускному отверстию для выгрузки.

Воздушный классификатор, циклонный сепаратор, пылеуловитель и вытяжной вентилятор образуют полную систему дробления. После фильтрации и осушки сжатый воздух распыляется в камеру дробления через сопло Лаваля с высокой скоростью, на пересечении нескольких потоков воздуха высокого давления.

Материалы неоднократно сталкиваются, протираются, разрезаются и раздавливаются. Измельченные материалы перемещаются в зону классификации восходящим потоком воздуха под действием всасывания вентилятора. Под действием сильной центробежной силы, создаваемой высокоскоростной вращающейся классификационной турбиной, крупные и мелкие материалы разделяются в соответствии с размером частиц. Требуемые мелкие частицы попадают в циклонный сепаратор и пылесборник через классификационное колесо для сбора, а крупные частицы опускаются вниз. в зону дробления, чтобы продолжить дробление.

Семь преимуществ воздушного классификатора заключаются в следующем:

● Классификатор воздушного потока подходит для сухого дробления различных материалов с твердостью по шкале Мооса ниже 9, особенно для материалов высокой твердости, высокой чистоты и материалов с высокой добавленной стоимостью.

● Классификатор воздушного потока содержит горизонтальное классификационное устройство, верхняя часть разреза является точной, размер частиц продукта D97: 2-45 микрон регулируется, форма частиц хорошая, а распределение частиц по размерам узкое.

● Низкотемпературное и среднее дробление, особенно подходит для дробления термочувствительных, легкоплавких, сахаросодержащих и летучих материалов.

● Процесс дробления в основном завершается столкновением между самими материалами, что отличается от механического дробления, которое основано на ударном дроблении материалов лезвиями или молотками, поэтому оборудование износостойкое, а чистота продукта высокая.

●Оборудование легко разбирать и чистить, а внутренняя стенка гладкая, без тупиков.

● Вся система герметична и раздавлена, с меньшим количеством пыли и низким уровнем шума, а производственный процесс является чистым и экологически безопасным.

●Система управления классификатора воздуха использует программное управление, которым легко управлять.

Преимущества порошка металлического кремния как огнеупорного материала

![]()

Особенности порошка металлического кремния:

1. Высокая термостойкость

Порошок металлического кремния обладает высокой термостойкостью, поэтому многократное добавление соответствующего количества порошка металлического кремния при производстве огнеупоров и порошковой металлургии может значительно улучшить термостойкость.

2. Износостойкость

Обычно мы добавляем порошок металлического кремния при производстве некоторых износостойких отливок, чтобы улучшить износостойкие характеристики отливок.

3. Деоксигенация

Порошок металлического кремния, как следует из названия, содержит определенное количество кремния, который может иметь сродство с кислородом с образованием диоксида кремния, что снижает реакционную способность плавления при раскислении и обеспечивает безопасность раскисления!

Кроме того, порошок металлического кремния также широко используется в металлургической литейной промышленности. В сталеплавильном производстве порошок металлического кремния можно использовать в качестве раскислителя, добавки к сплаву и т. д., и эффект очевиден.

Кремниевый дым и металлический кремниевый дым — это два совершенно разных продукта. На практике эти два продукта часто путают, поскольку они неразрывно связаны между собой.

Мы обычно говорим, что кремнеземная пыль также называется микрокремнеземной и микрокремнеземной. Это сажа, полученная в процессе производства металлического кремния или ферросплава. Благодаря высокому содержанию кремнезема, чрезвычайно мелким частицам и высокой активности его можно использовать в бетоне, огнеупорных материалах, резине, краске и т. д. Существует широкий спектр применений в таких отраслях, как.

Основным компонентом порошка металлического кремния является кристаллический кремний (Si). Его первоначальная форма комковатая, и после измельчения или измельчения он превращается в порошок, который используется в таких отраслях, как огнеупорные материалы.

Причина, по которой порошок металлического кремния превращается в порошок, заключается в том, что он физически измельчается, а порошок кремния естественным образом образуется в процессе производства.

Химический состав сильно различается. Порошок кремния в основном представляет собой диоксид кремния, а основное содержание металлического кремния - элемент СИ.

Металлический кремнезем обычно инертен, а кремнезем - это пуццолан. Цвет порошка металлического кремния обычно относительно стабилен, в то время как цвет порошка кремния сильно варьируется от белого до черного. Кремнеземные пары широко используются. Цена металлического кремнезема очень высока, в несколько раз больше, чем у микрокремнезема.

Прогресс технологии сверхтонкого измельчения в современной пищевой промышленности

Технология сверхтонкого измельчения (SG) как новая технология, которая быстро развивалась за последние 20 лет, представляет собой технологию глубокой обработки, которая сочетает в себе механическую механику и механику жидкости, преодолевает внутреннее сцепление объектов и измельчает материалы в микронные или даже нанометровые порошки. Сверхтонкое измельчение может привести к тому, что размер частиц материала достигнет 10 мкм или даже нанометрового уровня. Поскольку структура порошка и удельная площадь поверхности сильно изменены по сравнению с обычными частицами, частицы сверхтонкого измельчения обладают особыми свойствами, которых нет у обычных частиц, а с современным оборудованием. С развитием науки технология сверхтонкого измельчения сделала большой прорыв во многих областях. таких областях, как продукты питания и фармацевтика, особенно при добыче китайских лечебных трав, разработке функциональных продуктов питания и утилизации отходов.

В зависимости от размера частиц обработанного готового порошка, технологию сверхтонкого измельчения можно в основном разделить на: микронное измельчение (1 мкм ~ 100 мкм), субмикронное измельчение (0,1 мкм ~ 1,0 мкм) и нано измельчение (1 нм ~ 100 мкм). При приготовлении микронного порошка обычно используется метод физического измельчения; При приготовлении порошка субмикронного размера и меньшего размера используется метод химического синтеза. Недостатками метода химического синтеза являются низкая производительность и высокие эксплуатационные требования, что делает метод физического измельчения более популярным в современной перерабатывающей промышленности.

1. Экстракция натуральных активных ингредиентов драгоценных китайских фитотерапии.

Спрос на драгоценные лекарственные материалы высок из-за их замечательного лечебного эффекта, а дикие ресурсы почти исчерпаны. Теперь они полагаются на искусственные насаждения для снабжения, но рынок по-прежнему в дефиците, что приводит к высоким ценам. Поэтому необходимо в полной мере использовать драгоценные китайские растительные лекарственные средства и совершенствовать технологию их обработки.

Исследователи обычно используют такие методы, как микроскопическая идентификация и тестирование физических свойств, чтобы выполнить характеристику и тестирование физических свойств обычного порошка китайской травяной медицины и ультрадисперсного порошка. Было обнаружено, что технология ультратонкого измельчения может эффективно разрушать клеточные стенки большого количества клеток в медицинских материалах, увеличивая фрагменты клеток, а его растворимость в воде, способность к набуханию и объемная плотность также улучшаются в разной степени по сравнению с обычным порошком. В то же время улучшается скорость растворения активных ингредиентов в процессе сверхтонкого измельчения.

2. Повторное использование отходов пищевой и фармацевтической промышленности.

Отходы пищевой и фармацевтической промышленности обычно содержат определенные натуральные активные ингредиенты, и их выбрасывание не только приведет к образованию большого количества отходов, но и загрязнит окружающую среду. Появление технологии ультратонкого измельчения открывает больше возможностей для повторного использования ресурсов пищевых и лекарственных отходов. В последние годы исследования технологии сверхтонкого измельчения в основном были сосредоточены на повторном использовании отходов пищевой и фармацевтической промышленности, обычно в сочетании с технологией ферментативного гидролиза. Например, повторное использование картофельных жмыхов, льняной шелухи, виноградных косточек, кофейной шелухи и т. д. в основном сосредоточено на влиянии различных размеров частиц на физико-химические свойства и функциональные свойства ультрадисперсных порошков, а также на их влияние на соответствующие характеристики пищевых матриц.

3. Разработка и использование функциональной обработки пищевых продуктов.

Поскольку клеточная структура некоторых сырьевых материалов, богатых природными активными ингредиентами, является жесткой и ее нелегко разрушить, скорость высвобождения питательных веществ и функциональных ингредиентов, содержащихся в них, обычно находится на низком уровне, который не может быть полностью разработан и использован. Технология сверхтонкого измельчения дает возможность разрушить клеточную структуру и повысить эффективность высвобождения питательных веществ. Исследования показали, что правильное сверхтонкое измельчение может улучшить свойства гидратации сырья, в то время как чрезмерное измельчение ухудшит свойства гидратации; в то же время в соответствующем диапазоне скорость растворения активных ингредиентов будет постепенно увеличиваться с уменьшением размера частиц.

4. Другие аспекты

Исследования технологии сверхтонкого измельчения также сосредоточены на вкусовых компонентах специй, обычно с использованием технологии низкотемпературного сверхтонкого измельчения. В настоящее время некоторые исследователи предварительно обработали перец из ротанга, сушеный перец и имбирь с помощью технологии сверхтонкого измельчения и изучили их вкус. Результаты исследований показывают, что соответствующий размер частиц усилит аромат сырья, и аромат не будет потерян в процессе последующего хранения; слишком маленький размер частиц приведет к более быстрой потере аромата при продлении срока хранения.

Применение струйного распылительного оборудования в производстве диоксида титана

1. Требования к двуокиси титана для дробления

Диоксид титана, используемый в качестве пигмента, обладает отличными оптическими свойствами и стабильными химическими свойствами. Диоксид титана предъявляет очень высокие требования к размеру частиц, гранулометрическому составу и чистоте. Как правило, размер частиц диоксида титана основан на диапазоне длин волн видимого света, то есть от 0,15 до 0,35 мкм. И как белый основной пигмент, он очень чувствителен к увеличению количества примесей, особенно примесей железа, и при измельчении требуется, чтобы увеличение составляло менее 5 частей на миллион. Кроме того, требуется, чтобы диоксид титана обладал хорошей диспергируемостью в различных системах покрытий. Таким образом, обычное механическое дробильное оборудование трудно удовлетворить требованиям, поэтому для окончательного дробления диоксида титана (дробления готового продукта) в настоящее время в стране и за рубежом используются струйные мельницы.

2. Выбор струйной мельницы для производства диоксида титана

В соответствии с требованиями дробления диоксида титана: узкий гранулометрический состав, меньшее увеличение включений, хорошая диспергируемость и т. д., а также с характеристиками материала диоксида титана: высокая вязкость, плохая текучесть, мелкий размер частиц и легкое прикрепление к стенке и т. д. струйная мельница плоского типа (также известная как горизонтальный дисковый тип) с функцией высокого уровня используется в качестве оборудования для окончательного дробления диоксида титана;

И использовать перегретый пар в качестве дробящей среды. Поскольку пар легко достать и он дешев, давление паровой рабочей среды намного выше, чем у сжатого воздуха, и его также легко увеличить, поэтому кинетическая энергия пара больше, чем у сжатого воздуха. В то же время чистота перегретого пара выше, чем у сжатого воздуха, с низкой вязкостью и отсутствием статического электричества. Кроме того, при дроблении он может устранить статическое электричество, возникающее при столкновении и трении материалов, и уменьшить вторичное сцепление порошкообразных материалов. Кроме того, дробление при высокой температуре может улучшить диспергируемость диоксида титана при применении и увеличить текучесть диоксида титана. Энергопотребление перегретого пара невелико и составляет всего 30–65 % от энергопотребления сжатого воздуха.

Кроме того, с помощью плоскоструйной мельницы можно добавлять органические добавки во время измельчения, чтобы органически модифицировать поверхность диоксида титана для повышения диспергируемости диоксида титана в различных системах нанесения.

3. Факторы, влияющие на струйно-фрезерное оборудование

(1) Струйная мельница: как наиболее важное оборудование для струйной мельницы, качество струйной мельницы напрямую определяет качество продукта. Газопорошковая машина должна быть разумно спроектирована, хорошо изготовлена, иметь высокую кинетическую энергию удара, хороший эффект классификации, износостойкость и устойчивость к высоким температурам. Поэтому очень важно выбрать газопорошковую машину.

(2) Качество пара: среда дробления при струйном измельчении – перегретый пар. Если качество пара не соответствует требованиям дробления, это серьезно повлияет на качество газового порошка. Как правило, требования к пару газопорошковой машины: давление 1,6-2,0 МПа, температура от 290°С до 310°С. Если температура и давление ниже требований, кинетическая энергия удара будет низкой, сила дробления будет уменьшена, тепла системы будет недостаточно, материал будет легко подвергаться воздействию влаги и многих других неблагоприятных факторов, которые повлияют на эффект дробления, заблокируют систему и сделают ее неработоспособной. нормально работать; если температура и давление слишком высоки, это может привести к повреждению оборудования в системе.

(3) Контроль процесса: Струйное измельчение требует стабильной и непрерывной работы, а колебания количества пара и подачи должны контролироваться в определенном диапазоне. Регулировка должна регулироваться медленно, и строго запрещается резко увеличивать или уменьшать ее. Кроме того, после того, как воздушно-порошковая система будет в норме, она должна продолжать работать непрерывно и избегать частых поездок и стоянок. Кроме того, при вождении и парковке необходимо строго соблюдать правила эксплуатации.

(4) Мониторинг системы: чтобы обеспечить нормальную работу системы, необходимое оборудование для мониторинга должно быть установлено в разумном месте системы, чтобы можно было своевременно вносить коррективы в соответствии с изменениями ситуации.

Применение сверхтонкого порошка талька в покрытиях и красках

Природа ультратонкого порошка талька представляет собой природный водный минерал силиката магния. Он инертен к большинству химических реагентов и не разлагается при контакте с кислотами. Это плохой проводник электричества, низкая теплопроводность и высокая термостойкость. Не разлагается при высокой температуре 900°С. Эти превосходные свойства талька делают его хорошим наполнителем, который можно использовать для наполнения пластмасс или использовать в качестве отличного наполнителя в красках и красках.

1. Тальк и промышленные покрытия

Основными преимуществами талька для покрытия при нанесении покрытий являются: высокая естественная белизна, как правило, не требуются химические вещества для отбеливания, может улучшить белизну, мягкость, гладкость, блеск и может приготовить покрытия с высоким содержанием твердого вещества.

Тальк можно использовать во многих промышленных покрытиях, особенно в грунтовках. Порошок талька можно использовать полностью или частично для грунтовки стальной конструкции, что может улучшить осаждение краски, механическую силу пленки покрытия и способность к повторному покрытию. Тальк предпочтителен для многих промышленных и быстродействующих грунтовок и автомобильных красок. Листовые силикаты магния, включая тальк, подходят для использования в металлизированных грунтовках из-за их способности улучшать шлифовку и водостойкость, что может быть связано с тем, что чешуйчатые частицы удлиняют путь влаги через пленку.

Поскольку тальк обладает превосходными физическими и химическими свойствами, такими как смазывающая способность, антиадгезия, текучесть, огнестойкость, кислотостойкость, изоляция, высокая температура плавления, химическая неактивность, хорошая укрывистость, мягкость, хороший блеск и сильная адсорбция, он широко Применение в покрытиях в основном отражается в: в покрытиях тальк используется в качестве наполнителя, который может играть роль каркаса, снижать производственные затраты и улучшать твердость пленки покрытий. Это может в основном повысить стабильность формы продукта, увеличить прочность на растяжение, прочность на сдвиг, прочность на изгиб, прочность на сжатие, уменьшить деформацию, удлинение, коэффициент теплового расширения, высокую белизну, равномерный размер частиц и сильную дисперсию.

В качестве наполнителя полиуретановых гидроизоляционных покрытий тальк позволяет не только уменьшить объемную усадку покрытия при отверждении, повысить износостойкость и адгезию покрытия, снизить себестоимость, но и придать покрытию хорошую стабильность при хранении и термостойкость.

Влияние талька как наполнителя на упругое удлинение и прочность на разрыв гидроизоляционных покрытий имеет аналогичную тенденцию: то есть с увеличением количества наполнителей упругое удлинение и прочность на разрыв гидроизоляционных покрытий увеличиваются как в первую очередь, так и на максимальное значение, а затем продолжайте уменьшать до тех пор, пока в середине не появится оптимальное значение. С молекулярной точки зрения, когда количество порошка талька чрезвычайно мало, частицы без порошка талька будут диспергированы в середине сегментов макромолекулярной цепи, поэтому притяжение между сегментами макромолекулярной цепи не может быть уменьшено, и макромолекулярный сегменты цепи очень слабые. Трудно двигаться, что приводит к небольшому упругому удлинению гидроизоляционного покрытия; с увеличением количества талька его мелкие частицы будут продолжать заполняться между сегментами цепи макромолекул, движение сегментов цепи усиливается, а упругое удлинение Когда мелкие неорганические частицы талька просто заполняют промежутки между макромолекулярных цепей, дефекты в системе отверждения гидроизоляционного покрытия минимальны, а прочность на разрыв и относительное удлинение гидроизоляционного покрытия достигают оптимума. ценить; но слишком много наполнителя ослабит силу между макромолекулами и снизит энергию сцепления водонепроницаемого покрытия, что приведет к снижению прочности на разрыв.

2. Применение талька в латексной краске.

Латексная краска является одной из основных красок в нашей жизни. Сейчас в нашей стране в процессе декорирования часто используют латексную краску. Латексная краска хорошего качества очень популярна. И если вы хотите, чтобы латексная краска соответствовала высоким требованиям качества, вы должны полагаться на помощь талька.

Добавление талька в латексную краску может увеличить твердость краски, так что сложность строительства может быть уменьшена при добавлении латексной краски, так что эстетика строительства также может быть улучшена. Тальк является неотъемлемой и важной частью краски, и только краска с тальком может иметь лучшую коррозионную стойкость. Но следует отметить, что тальк не добавляют в неограниченных количествах. Если в латексную краску добавить слишком много талька, это приведет к осаждению латексной краски и ухудшит качество краски, а если его использовать слишком мало, это повлияет на практичность и красоту латексной краски.

Кроме того, при добавлении талька необходимо обращать внимание и на температуру его добавления, иначе это также повлияет на качество латексной краски.

Разница между кристаллизацией, плавлением и сферическим порошком кремнезема

В соответствии с различными классификационными стандартами порошок кремния делится на разные типы, такие как обычный порошок кремния, порошок кремния электрического качества, порошок кремния электронного качества, порошок кремния полупроводникового качества и т. д. в зависимости от использования и чистоты, и может быть разделен на кристаллический порошок кремния по кристаллизационным характеристикам. Микропорошок, порошок плавленого кварца и т.д.; по форме частиц его можно разделить на угловатый порошок кремнезема, сферический порошок кремнезема и т. д.

В настоящее время в промышленности часто используются два метода классификации характеристик кристаллизации и формы частиц для классификации связанных продуктов. Порошок угловатого кремнезема можно разделить на две категории: порошок кристаллического кремнезема и порошок плавленого кремнезема, а сферический порошок кремнезема дополнительно получают на основе порошка угловатого кремнезема.

1. Кристаллический порошок кремнезема: простой процесс и низкая стоимость.

Основным сырьем для порошка кристаллического кремнезема является выбранная высококачественная кварцевая руда, представляющая собой порошок кремнезема, обработанный путем измельчения, точной классификации и удаления примесей, что может улучшить физические свойства, такие как коэффициент линейного расширения и электрические свойства последующих продуктов, таких как как ламинаты с медным покрытием. .

Его преимущество заключается в его раннем начале, зрелом и простом процессе, низких требованиях к производственному оборудованию и относительно низкой цене, и он оказывает большое влияние на улучшение характеристик плакированных медью ламинатов с точки зрения жесткости, термической стабильности и водопоглощения. Основным недостатком является то, что улучшение системы смолы не так хорошо, как у сферического порошка кремнезема. Конкретные характеристики заключаются в том, что диспергируемость, устойчивость к седиментации и ударопрочность ниже, чем у сферического порошка кремнезема, а коэффициент теплового расширения выше, чем у сферического порошка кремнезема.

2. Порошок плавленого кварца: лучшая производительность, средняя стоимость.

Основным сырьем для порошка плавленого кварца является отборный кварц с высококачественной кристаллической структурой, который очищается кислотным выщелачиванием, промывкой водой, сушкой на воздухе, высокотемпературным плавлением, дроблением, ручной сортировкой, магнитной сепарацией, сверхтонким дроблением, сортировка и другие процессы. Микронизированный.

По сравнению с порошком кристаллического кремнезема порошок плавленого кварца имеет преимущества более низкой плотности, твердости, диэлектрической проницаемости и коэффициента теплового расширения. И в других отраслях промышленности его основными недостатками являются высокая температура плавления в процессе приготовления, сложный процесс, хотя диэлектрическая проницаемость улучшена по сравнению с микропорошком кристаллического кремния, она все же выше, а себестоимость его производства выше, чем у микропорошка кристаллического кремния.

3. Сферический порошок кремнезема: хорошие характеристики и высокая стоимость.

Сферический кремниевый микропорошок означает, что отдельные частицы имеют сферическую форму, что-то вроде высокопрочных, высокотвердых, инертных сферических частиц неправильной формы, а выбранные угловатые частицы кремниевого микропорошка мгновенно расплавляются при высокой температуре, чтобы сделать их сфероидизированными под действием поверхностное натяжение, а затем обрабатывается путем охлаждения, сортировки, смешивания и других процессов порошка кремнезема. Сферический порошок микрокремнезема обладает хорошей текучестью и высоким содержанием наполнителя в смоле. После превращения в пластину внутреннее напряжение низкое, размер стабильный, коэффициент теплового расширения низкий, он имеет более высокую объемную плотность и более равномерное распределение напряжения. Поэтому его можно увеличить наполнителем. текучесть и пониженная вязкость.

Кроме того, сферический порошок кремнезема имеет большую удельную поверхность, чем угловатый порошок кремнезема, что позволяет значительно снизить коэффициент линейного расширения плакированных медью ламинатов и эпоксидных формовочных компаундов, повысить надежность электронных изделий и снизить воздействие на оборудование во время эксплуатации. производство сопутствующих товаров. и износ формы. Его недостаток в основном состоит в том, что процесс приготовления сложен, а стоимость высока.

Три порошка микрокремнезема имеют разные области применения из-за их разных параметров. Вообще говоря, области применения постепенно становятся высококлассными в порядке порошка кристаллического кремнезема, порошка плавленого кремнезема и порошка сферического кремнезема. Порошок кристаллического кремнезема обычно используется в электрических устройствах, таких как ламинаты с медным покрытием для бытовой техники, переключатели, монтажные платы, зарядные устройства и т. Д .; порошок плавленого кварца часто используется в электронных приложениях, таких как ламинаты с медным покрытием, используемые в смартфонах, планшетных компьютерах и автомобилях. Эпоксидные формовочные массы, клеи и т.п., используемые для упаковки чипов; сферический порошок кремнезема в основном используется в производстве эпоксидных формовочных компаундов для высокопроизводительных чипов, а также в качестве наполнителей для плакированных медью ламинатов для высокочастотных и высокоскоростных схем.

Разница между кристаллизацией, плавлением и сферическим порошком кремнезема

В соответствии с различными классификационными стандартами порошок кремния делится на разные типы, такие как обычный порошок кремния, порошок кремния электрического качества, порошок кремния электронного качества, порошок кремния полупроводникового качества и т. д. в зависимости от использования и чистоты, и может быть разделен на кристаллический порошок кремния по кристаллизационным характеристикам. Микропорошок, порошок плавленого кварца и т.д.; по форме частиц его можно разделить на угловатый порошок кремнезема, сферический порошок кремнезема и т. д.

В настоящее время в промышленности часто используются два метода классификации характеристик кристаллизации и формы частиц для классификации связанных продуктов. Порошок угловатого кремнезема можно разделить на две категории: порошок кристаллического кремнезема и порошок плавленого кремнезема, а сферический порошок кремнезема дополнительно получают на основе порошка угловатого кремнезема.

1. Кристаллический порошок кремнезема: простой процесс и низкая стоимость.

Основным сырьем для порошка кристаллического кремнезема является выбранная высококачественная кварцевая руда, представляющая собой порошок кремнезема, обработанный путем измельчения, точной классификации и удаления примесей, что может улучшить физические свойства, такие как коэффициент линейного расширения и электрические свойства последующих продуктов, таких как как ламинаты с медным покрытием. .

Его преимущество заключается в его раннем начале, зрелом и простом процессе, низких требованиях к производственному оборудованию и относительно низкой цене, и он оказывает большое влияние на улучшение характеристик плакированных медью ламинатов с точки зрения жесткости, термической стабильности и водопоглощения. Основным недостатком является то, что улучшение системы смолы не так хорошо, как у сферического порошка кремнезема. Конкретные характеристики заключаются в том, что диспергируемость, устойчивость к седиментации и ударопрочность ниже, чем у сферического порошка кремнезема, а коэффициент теплового расширения выше, чем у сферического порошка кремнезема.

2. Порошок плавленого кварца: лучшая производительность, средняя стоимость.

Основным сырьем для порошка плавленого кварца является отборный кварц с высококачественной кристаллической структурой, который очищается кислотным выщелачиванием, промывкой водой, сушкой на воздухе, высокотемпературным плавлением, дроблением, ручной сортировкой, магнитной сепарацией, сверхтонким дроблением, сортировка и другие процессы. Микронизированный.

По сравнению с порошком кристаллического кремнезема порошок плавленого кварца имеет преимущества более низкой плотности, твердости, диэлектрической проницаемости и коэффициента теплового расширения. И в других отраслях промышленности его основными недостатками являются высокая температура плавления в процессе приготовления, сложный процесс, хотя диэлектрическая проницаемость улучшена по сравнению с микропорошком кристаллического кремния, она все же выше, а себестоимость его производства выше, чем у микропорошка кристаллического кремния.

3. Сферический порошок кремнезема: хорошие характеристики, высокая стоимость.

Сферический кремниевый микропорошок означает, что отдельные частицы имеют сферическую форму, что-то вроде высокопрочных, высокотвердых, инертных сферических частиц неправильной формы, а выбранные угловатые частицы кремниевого микропорошка мгновенно расплавляются при высокой температуре, чтобы сделать их сфероидизированными под действием поверхностное натяжение, а затем обрабатывается путем охлаждения, сортировки, смешивания и других процессов порошка кремнезема. Сферический порошок микрокремнезема обладает хорошей текучестью и высоким содержанием наполнителя в смоле. После превращения в пластину внутреннее напряжение низкое, размер стабильный, коэффициент теплового расширения низкий, он имеет более высокую объемную плотность и более равномерное распределение напряжения. Поэтому его можно увеличить наполнителем. текучесть и пониженная вязкость.

Кроме того, сферический порошок кремнезема имеет большую удельную поверхность, чем угловатый порошок кремнезема, что позволяет значительно снизить коэффициент линейного расширения плакированных медью ламинатов и эпоксидных формовочных компаундов, повысить надежность электронных изделий и снизить воздействие на оборудование во время эксплуатации. производство сопутствующих товаров. и износ формы. Его недостаток в основном состоит в том, что процесс приготовления сложен, а стоимость высока.

Три порошка микрокремнезема имеют разные области применения из-за их разных параметров. Вообще говоря, области применения постепенно становятся высококлассными в порядке порошка кристаллического кремнезема, порошка плавленого кремнезема и порошка сферического кремнезема. Порошок кристаллического кремнезема обычно используется в электрических устройствах, таких как ламинаты с медным покрытием для бытовой техники, переключатели, монтажные платы, зарядные устройства и т. Д .; порошок плавленого кварца часто используется в электронных приложениях, таких как ламинаты с медным покрытием, используемые в смартфонах, планшетных компьютерах и автомобилях. Эпоксидные формовочные массы, клеи и т.п., используемые для упаковки чипов; сферический порошок кремнезема в основном используется в производстве эпоксидных формовочных компаундов для высокопроизводительных чипов, а также в качестве наполнителей для плакированных медью ламинатов для высокочастотных и высокоскоростных схем.

Технология переработки и требования к кварцевому песку для плит

Искусственный кварцевый камень - это разновидность искусственного камня, который относится к искусственному камню, изготовленному из ненасыщенной полиэфирной смолы (UPR) в качестве связующего, кварцевого песка и частиц стекла в качестве основного заполнителя и кварцевого порошка в качестве основного наполнителя. . Кварцевый камень унаследовал преимущества твердой текстуры, коррозионной стойкости и износостойкости природного гранита, а также изысканный цвет и высокое качество натурального мрамора.

Основными заполнителями и наполнителями в плитах из кварцевого камня являются соответственно кварцевый песок и кварцевая мука. За исключением нескольких высококачественных продуктов с высокой степенью белизны и высокой прозрачностью, общие требования относительно низкие, в основном в отношении белизны, прозрачности, примесей и размера частиц. .

1. Технология обработки заполнителя кварцевого песка и требования к индексу

Кварцевый песок играет роль заполнителя в плитах из кварцевого камня, а другое заполнительное сырье включает стекло, металл, глинозем или другие минералы (например, гранит).

По прозрачности кварцевый песок можно разделить на прозрачный песок, полупроницаемый песок и обычный песок. На некоторых высококачественных панелях, чтобы добиться трехмерного наслоения рисунка и текстуры и максимально имитировать высококачественный рисунок и текстуру натурального камня, необходимо использовать кварцевый песок с высокой проницаемостью. Чем выше водопроницаемость кварцевого песка, тем меньше примесей, выше чистота и выше цена.

Для производства качественных плит необходимо использовать в качестве сырья качественный кварцевый песок. Во-первых, необходимо выбрать хороший минеральный источник, а затем кварцевую руду следует промыть, отсортировать и отполировать для удаления различных камней, а затем раздробить или измельчить в шаровой мельнице и просеять для получения указанной цели. Количество гранул или порошка. Чрезвычайно качественная кварцевая руда может быть измельчена напрямую без травления с получением мелкого песка; однако источников высококачественной руды этого сорта становится все меньше и меньше, и большая часть кварцевой руды требует травления в процессе изготовления песка для получения высококачественного пластинчатого песка: для крупных камней проведите травление, а затем измельчите его в песок, с небольшим кислотным остатком, мало влияющим на характеристики последней пластины; после травления песка, разбитого на мелкие частицы, необходимо удалить остаточную кислоту, иначе поверхность плиты из кварцевого камня будет иметь проблему пожелтения на более поздней стадии.

2. Технология обработки наполнителя из кварцевого порошка и требования к индексу

Кварцевый порошок делится на обычный кварцевый порошок и модифицированный кварцевый порошок (то есть кварцевый порошок, обработанный поверхностно-активным веществом). Модифицированный порошок кварца улучшает совместимость со смолой и может уменьшить количество смолы.

Модификатор поверхности кварцевого порошка в основном представляет собой силановый связующий агент. Существует три основных метода химической модификации поверхности: сухая модификация, влажная модификация и химическая модификация покрытия: сухая модификация заключается в добавлении небольшого количества разбавителя, а обрабатывающий агент, изготовленный из силана, добавляется в кварцевый порошок в виде распыления при высокой температуре. -скорости перемешивания, диспергирования и определенного температурного режима, а материал выгружается после перемешивания в течение определенного периода времени.

Влажная модификация заключается в использовании подготовленного модификатора поверхности и вспомогательного агента для смешивания и приготовления обрабатывающей жидкости, для модификации поверхности порошка кварцевого песка при перемешивании дисперсии и определенных температурных условиях, а затем обезвоживания и сушки.

Механическое измельчение и химическая модификация покрытия относятся к добавлению модификаторов в процессе механической силы или тонкого и сверхтонкого измельчения, а модификация поверхности частиц осуществляется по мере уменьшения размера частиц порошка кварцевого песка.

Существующая технология модификации поверхности кварцевого порошка серьезно отстает от развития промышленности кварцевого камня. Близкий родственник кварцевого камня - искусственный гранит смоляного типа, используемый в нем наполнитель - кальциевый порошок, современная технология модификации поверхности достигла большого прогресса, а скорость поглощения масла может быть ниже 17%. Напротив, кварцевый порошок после модификации. Степень поглощения масла кварцевым порошком колеблется около 20% в течение длительного времени, что приводит к высокому расходу смолы и высокой стоимости плит из кварцевого камня, а также отрицательно влияет на некоторые свойства готовых изделий из кварцевого камня. - коэффициент расширения, твердость и т.д.

Чем выше белизна кварцевого порошка, тем выше цена, а произведенная плита из кварцевого камня имеет высокую белизну, высокое качество и высокую цену. Чем выше прозрачность кварцевого порошка, тем выше цена. Производимые кварцевые плиты имеют хорошую текстуру и сильный трехмерный эффект, что позволяет лучше имитировать текстуру натурального камня.

Обычно производители пластин используют следующие номера сеток из кварцевого порошка: 100~200 меш, 325 меш (или 400 меш), 800 меш, 1250 меш и т. д.