Применение технологии сверхтонкого измельчения при переработке сельскохозяйственной продукции

Пищевой порошок играет важную роль в повседневной жизни людей и в пищевой промышленности. Поскольку порошок часто используется в пищевых продуктах, чтобы удовлетворить различные потребности людей при использовании пищевого порошка, необходимо понимать методы обработки порошка. и различные изменения в свойствах обработки, технология обработки порошка постоянно исследуется и разрабатывается соответствующими исследователями. Среди многих типов пищевых порошков и технологий обработки сырья технология сверхтонкого измельчения является новой технологией переработки сельскохозяйственной продукции, которая позволяет эффективно готовить сверхтонкий порошок. Эта технология может повысить коэффициент использования обрабатываемых материалов и улучшить характеристики обработки, улучшить качество продукции и сделать ее широко используемой в пищевой промышленности. Обобщая принцип работы и характеристики использования технологии оборудования для сверхтонкого измельчения, в этой статье основное внимание уделяется фактическому использованию технологии оборудования для сверхтонкого измельчения в различных областях, рассматриваются важные перспективы развития технологии сверхтонкого измельчения и обобщаются текущие применения этой технологии. . Проблемы, которые необходимо срочно решить.

1. Высокая скорость дробления и хороший контроль температуры.

В течение всего процесса технологии сверхтонкого измельчения практически не происходит перегрева, а также она может работать при низких температурах. Это технология низкотемпературного измельчения. Процесс микронизации длится непродолжительное время, при этом большая часть биологически активных химических компонентов не уносится в процессе, что способствует получению всех необходимых микронизированных продуктов высокого качества. Технология сверхтонкого измельчения может использовать измельчение при средней, низкой или сверхнизкой температуре в соответствии с потребностями различных материалов, чтобы свойства и требования к обработке материалов могли достичь желаемых результатов.

2. Размер частиц порошка небольшой и равномерно распределен, что улучшает физические и химические свойства материала и увеличивает скорость реакции.

Поскольку внешняя сила, применяемая к сырью при технологии сверхтонкого измельчения, очень однородна, полученный порошок имеет равномерный гранулометрический состав. После различных технологий обработки сверхтонкого измельчения удельный вес и площадь поверхности материала постепенно увеличиваются. При проведении различных биологических и химических реакций площадь контакта увеличивается, а скорость растворения, скорость реакции и т. д. улучшаются. Исследования показали, что когда овсяная клетчатка сверхтонко измельчается, а затем добавляется в тесто из пшеничной муки, степень сверхтонкого измельчения прямо пропорциональна содержанию влаги и эластичности теста. Технология сверхтонкого измельчения экономит время производства и повышает эффективность производства. Исследования показывают, что при ультратонком измельчении соломы сельскохозяйственных культур существенно изменяются физические и химические свойства, можно рационально использовать структурные компоненты растительной клетчатки, а всасывание растительной клетчатки в организме животных снижается.

3. Экономия перерабатываемого сырья и улучшение использования сырья.

Некоторые волокнистые материалы не подходят для традиционных методов дробления. Образование более крупных частиц приведет к большим потерям сырья, и большинство производственных процессов требуют промежуточных процессов для удовлетворения требований. Продукция, произведенная по технологии сверхтонкого измельчения, может быть непосредственно использована в производственном процессе и пригодна для использования редкого и ценного сырья.

4.Уменьшите загрязнение окружающей среды и улучшите качество обрабатываемых материалов.

Весь процесс сверхтонкого измельчения осуществляется в закрытой среде, что предотвращает внешнее загрязнение во время этого процесса и не вызывает загрязнения внешнего мира. Эта технология пригодна для использования в пищевых продуктах и медицинских продуктах, отвечающих высоким экологическим требованиям. Технология сверхтонкого измельчения — это процесс физической обработки, при котором не допускается фальсификация или смешивание с другими веществами. Натуральность будет гарантирована, особенно во время обработки китайских травяных лекарств. Поэтому данная технология обеспечивает натуральность и безопасность сырья.

5. Улучшите пищеварение и усвоение питательных веществ.

Согласно исследованиям, после того, как сверхтонко измельченный материал попадает в пищеварительную систему, размер его частиц очень мал, 10-25 мкм или даже меньше. Питательные вещества не будут высвобождаться после долгого и сложного пути, а поскольку частицы меньше, их больше. Они легко всасываются в слизистую оболочку тонкой кишки, тем самым увеличивая скорость выведения питательных веществ и давая сырье больше времени для усвоения. усваивается и используется.

8 самых популярных керамических порошков на данный момент

Усовершенствованная керамика обладает превосходными механическими, акустическими, оптическими, термическими, электрическими, биологическими и другими свойствами, и ее можно увидеть повсюду в областях высокотехнологичных технологий, таких как аэрокосмическая промышленность, электронная информация, биомедицина и производство высокотехнологичного оборудования. Существует много типов керамики, и керамика различного состава имеет свои особенности, такие как стойкость к окислению керамики из оксида алюминия, высокая прочность и стойкость к электрической коррозии керамики из нитрида кремния, высокая ударная вязкость и биосовместимость керамики из циркония и т. д.

Оксид алюминия высокой чистоты

Оксид алюминия высокой чистоты обладает такими преимуществами, как высокая чистота, высокая твердость, высокая прочность, устойчивость к высоким температурам, износостойкость, хорошая изоляция, стабильные химические свойства, умеренная усадка при высоких температурах и т. д. Он имеет хорошие свойства спекания и не имеет себе равных по сравнению с обычным оксидом алюминия. пудра. Обладая оптическими, электрическими, магнитными, термическими и механическими свойствами, это один из высококачественных материалов с самой высокой добавленной стоимостью, наиболее широко используемый в современных химических веществах. Являясь представительной категорией высокопроизводительных продуктов из глинозема, оксид алюминия высокой чистоты широко используется в высокотехнологичных и передовых отраслях промышленности, таких как флуоресцентные материалы, прозрачная керамика, электронные устройства, новая энергия, каталитические материалы и аэрокосмические материалы.

бемит

Бемит содержит кристаллическую воду с химической формулой γ-Al2O3·H2O или γ-AlOOH, которая представляет собой разновидность гидрата оксида алюминия.

Нитрид алюминия

Благодаря нынешнему развитию электронных чипов, чьи комплексные характеристики становятся все выше и выше, а общий размер становится все меньше и меньше, плотность теплового потока, отображаемая во время рабочего процесса электронных чипов, также значительно увеличилась. Поэтому выбор подходящих упаковочных материалов и процессов, а также улучшение возможностей рассеивания тепла стали техническими узкими местами при разработке силовых устройств. Керамические материалы сами по себе обладают такими свойствами, как высокая теплопроводность, хорошая термостойкость, высокая изоляция, высокая прочность и термическое соответствие материалам чипов, что делает их очень подходящими в качестве подложек для корпусов силовых устройств.

Нитрид кремния

Нитрид кремния в настоящее время в основном используется в качестве керамического материала, а керамика из нитрида кремния является незаменимым ключевым материалом в промышленных технологиях, особенно в передовых технологиях.

Сферический глинозем

Среди многих теплопроводящих порошковых материалов сферический оксид алюминия отличается высокой теплопроводностью, высоким коэффициентом наполнения, хорошей текучестью, отработанной технологией, богатыми характеристиками и относительно разумной ценой. Цена стала самой распространенной категорией теплопроводных порошков в области высококачественной теплопроводности. в индустрии теплопроводных порошков.

Титанат бария

Титанат бария (BaTiO3) представляет собой структуру перовскита типа ABO3. С тех пор как в первой половине 20 века были открыты превосходные диэлектрические свойства керамики из титаната бария, ее начали использовать в качестве диэлектрического материала для конденсаторов. В настоящее время это наиболее часто используемый диэлектрический материал. Один из наиболее распространенных электронных керамических порошков также является исходным материалом для производства электронных компонентов, поэтому его называют «основой электронной керамической промышленности».

Нанокомпозитный цирконий

Нанокомпозитный диоксид циркония — это тип диоксида циркония, который может сохранять тетрагональную или кубическую фазу при комнатной температуре после добавления стабилизаторов. Стабилизаторами являются в основном оксиды редкоземельных металлов (Y2O3, CeO2 и др.) и оксиды щелочноземельных металлов (CaO, MgO и др.).

Карбид кремния высокой чистоты

Карбидокремниевые материалы можно разделить на две категории: керамические и монокристаллические. Поскольку он является керамическим материалом, требования к его чистоте в общих областях применения не очень строгие.

Процесс модификации поверхности порошка

Модификацию поверхности порошка также называют модификацией поверхности порошка. С развитием новых современных технологий, новых процессов и новых материалов функциональные композиционные материалы оказывают жизненно важное влияние. Модификация поверхности — это целенаправленное изменение физических и химических свойств поверхности определенного материала с помощью физических, химических, механических и других методов, таких как структура поверхности и функциональные группы, поверхностная энергия, электрические свойства, оптические свойства, адсорбционные свойства и реакционная способность и т. д. Достичь совместимости, дисперсии и комплексного улучшения характеристик различных материалов. В данной статье кратко рассматривается инженерный процесс модификации поверхности неорганических порошков.

Процессы модификации поверхности в основном делятся на три категории: сухой процесс, мокрый процесс и композитный процесс. Здесь мы сосредоточимся на первых двух процессах.

Сухая модификация

Процесс сухой модификации означает, что порошок всегда хранится в сухом состоянии и диспергируется, покрывается, связывается и т. д. в сухой среде. Существуют непрерывные производственные процессы и прерывистые производственные процессы, и этот процесс прост и гибок.

Эффект модификации процесса сухой модификации в основном связан с формой рабочего колеса, скоростью вращения, температурой, скоростью наполнения, временем смешивания, методом добавления и количеством модификатора и т. д. Внутренняя конструкция предназначена для обеспечения различной мощности материалов для добиться равномерного перемешивания. Скорость наполнения напрямую влияет на работу всего материала в оборудовании. Если скорость наполнения слишком большая, внутри не будет места для движения. Если скорость наполнения слишком мала, лезвия не могут полностью контактировать с материалом, и материал не может достичь необходимой кинетической энергии. Как правило, поверхность неорганического порошка требует определенной температуры для адсорбции или реакции с модификатором для достижения эффекта модификации.

Сухой непрерывный производственный процесс относится к производственному процессу непрерывного добавления материалов и модификаторов.

Узел модификации этого процесса обычно подает материалы посредством дозирования, включая устройство подачи модификатора, в основном посредством измерения потери веса, измерения расхода, измерения давления и т. д. Модификатор не нужно разбавлять, порошок и модификатор хорошо диспергируются, и относительное время модификации короткое. Благодаря непрерывному автоматическому или полуавтоматическому процессу трудоемкость низкая, эффективность производства высокая и подходит для крупномасштабного промышленного производства. Из-за непрерывной подачи невозможно гибко переключать материалы, и он не подходит для мелкосерийного производства и частой смены материалов.

Эффект модификации поверхности порошка связан не только с размером частиц, но также зависит от многих факторов. Для разных систем необходимо подбирать разные модификаторы.

Влияние технологии сверхтонкого измельчения на биологические порошки

Области применения технологий сверхтонкого измельчения и оборудования для порошков становятся все более обширными. В связи с бурным развитием различных отраслей промышленности требования к физико-химическим свойствам порошков, таким как размер частиц, становятся все выше и выше. Порошки, отвечающие требуемым физическим свойствам, часто могут повысить качество продукта и повысить его ценность. Технология сверхтонкого измельчения была разработана с учетом развития современных высоких технологий и широко используется в пищевой промышленности, традиционной китайской медицине и других областях переработки.

Технология сверхтонкого измельчения

Технология сверхтонкого измельчения зародилась в 1970-х годах. Это относится к новой технологии обработки, в которой используются методы механической обработки, такие как удар, столкновение, сдвиг, измельчение, диспергирование, классификация и покрытие поверхности, для измельчения материалов до микронного уровня; в частности, это относится к использованию оборудования или технологии использования энергии жидкости для преодоления внутреннего сцепления твердых тел и измельчения материалов размером 0,5–5 мм в сверхтонкие порошки диаметром менее 10 мкм.

Виды технологии сверхтонкого измельчения

В настоящее время существует два типа технологий микронизации: метод физического дробления и метод химического синтеза. Физические методы распыления включают твердофазный метод, жидкофазный метод и газофазный метод. В основном они полагаются на механическое действие широко используемого оборудования, такого как шаровые мельницы, ударные измельчители, струйные измельчители и сверхтонкие измельчители с высокочастотной вибрацией, или используют высокое давление и высокую скорость. Энергия воздушного потока заставляет частицы материала производить сильные удары, столкновения и силы трения друг о друга, тем самым разрушая материал. Этот метод имеет низкую стоимость и высокую производительность и является основным способом получения ультрадисперсного порошка. Метод химического синтеза использует молекулы, ионы и атомы для дальнейшего синтеза порошков микронного, субмикронного или даже наноразмера. Однако производительность низкая, стоимость обработки высока, а диапазон применения узок.

Принцип сверхтонкого измельчения

При сверхтонком измельчении китайских лекарственных материалов и продуктов здорового питания в основном используется сверхтонкое измельчение на уровне клеток (так называемое разрушение клеточной стенки). Разрушение клеток относится к операции дробления с целью разрушения клеточных стенок растительных материалов.

Сверхтонкое измельчение основано на принципе микронной технологии. При ультрамикронизации веществ изменяется их поверхностное молекулярное расположение, структура распределения электронов и кристаллическая структура, что приводит к поверхностным эффектам, эффектам малого размера, квантовым эффектам и эффектам макроскопического квантового туннелирования, которых нет у объемных (зернистых) материалов, что делает По сравнению с макроскопическими частицами, ультрадисперсные продукты обладают рядом превосходных физических, химических и поверхностных свойств.

Влияние технологии сверхтонкого измельчения на биологические порошки

Технология сверхтонкого измельчения перерабатывает сырье в сверхтонкие порошки посредством ударов, столкновений, измельчения и других средств материалов, так что их физические и химические свойства и структурные функции претерпевают определенные изменения, включая высокий размер частиц порошкового сырья. Изменение точности и поверхностной активности.

(1) Влияние сверхтонкого измельчения на извлечение активных ингредиентов из порошка: улучшение скорости растворения активных ингредиентов, питательных веществ, микроэлементов и других ингредиентов сырья. Сравнивая скорости растворения мелкого порошка астрагала и ультратонкого порошка методом растворения in vitro, было обнаружено, что растворение полисахарида астрагала тесно связано с размером частиц порошка; Также изучено влияние технологии сверхтонкого измельчения на активные ингредиенты родиолы розовой, ганодермы люцидум и другого сырья.

(2) Влияние сверхтонкого измельчения на биодоступность порошка: улучшение пищеварения и всасывания в организме, улучшение биодоступности и улучшение использования продукта. Технология сверхтонкого измельчения позволяет сохранить биологически активные компоненты частиц порошка.

(3) Влияние сверхтонкого измельчения на характеристики обработки порошка: оно улучшает характеристики переработки сырья, увеличивает использование материала и экономит ресурсы. Исследования показывают, что сверхтонкое измельчение может значительно улучшить его водоудерживающую способность при высоких температурах, прозрачность и характеристики осаждения при одновременном уменьшении размера частиц.

Технология сверхтонкого измельчения широко используется во многих областях.

Технология сверхтонкого измельчения — это технология измельчения сырья до микронного или субмикронного уровня, которая широко используется во многих областях.

В настоящее время технология сверхтонкого измельчения в основном включает в себя следующие распространенные методы.

Технология сверхтонкого измельчения

Метод измельчения: используйте мелющие тела в песочной мельнице, чтобы они вращались и сталкивались с сырьем на высокой скорости, чтобы измельчить сырье до нанометрового уровня. Песчаные мельницы чаще используются специально для нужд дробления, требующих высокой точности и однородности.

Гранулятор высокого давления: использует высокое давление для прессования сырья через форму с мелкими порами для достижения дробления. Этот метод подходит для материалов, к которым предъявляются особые требования к форме и распределению частиц.

Метод воздушно-жидкостной энергии: сырье разрушается под воздействием и столкновением высокоскоростного воздушного потока, а затем классифицируется и разделяется с помощью классификатора. Этот метод подходит для случаев, когда размер частиц и точность классификации дробления материала высоки.

Истоки технологии сверхтонкого измельчения можно проследить до развития современной химии и материаловедения.

С развитием науки и техники и развитием индустриализации у людей растет спрос на подготовку мелких частиц. Область применения технологии сверхтонкого измельчения включает новые энергетические электронные материалы, покрытия, продукты питания, керамику, медицину, косметику и многие другие области.

Область применения

В области новых энергетических электронных материалов технология сверхтонкого измельчения может измельчать электронные материалы до нанометрового уровня, увеличивать площадь поверхности и реакционную способность электронных материалов, а также улучшать характеристики и надежность материалов.

Технология сверхтонкого измельчения может использоваться при подготовке аккумуляторных материалов, полупроводниковых материалов и т. д. и имеет большое значение для содействия развитию и инновациям электронной промышленности.

В пищевой отрасли технология сверхтонкого измельчения позволяет измельчать пищевое сырье до микронного уровня, повышать однородность и вкус продукта, а также улучшать качество и вкус продуктов питания.

Технология сверхтонкого измельчения может использоваться при приготовлении кофе, приправ, какао-порошка, специй, добавок к чайным напиткам, круп и других пищевых продуктов и играет важную роль в повышении конкурентоспособности продукции на рынке и удовлетворенности клиентов.

В области покрытий и керамики технология сверхтонкого измельчения позволяет измельчать пигменты и наполнители до микронного уровня, увеличивать насыщенность цвета и текстуру покрытий и керамики, а также улучшать устойчивость продуктов к старению и долговечность. Технология сверхтонкого измельчения может применяться при приготовлении покрытий, керамики и других продуктов и играет важную роль в улучшении качества продукции и цветовых эффектов.

В области медицины технология сверхтонкого измельчения позволяет измельчать лекарственное сырье до нанометрового уровня, тем самым увеличивая растворимость лекарств, улучшая биодоступность и достигая контролируемого и целевого высвобождения.

Технология сверхтонкого измельчения может применяться к твердым препаратам для перорального применения, инъекциям, капсульным препаратам и т. д., играя ключевую роль в разработке и производстве лекарственных средств.

В области косметики технология сверхтонкого измельчения позволяет измельчать активные ингредиенты и пигменты до микронного уровня, повышать стабильность и адсорбцию продукта, а также улучшать проницаемость и эффективность кожи.

Технология сверхтонкого измельчения может использоваться при приготовлении средств по уходу за кожей, косметики, губной помады, теней для век и других продуктов, что имеет большое значение для улучшения качества и эффекта продукции.

В настоящее время технология сверхтонкого измельчения на рынке достигла очень высокого уровня. Оптимизируя структуру оборудования и параметры процесса, современные сверхтонкие измельчители позволяют добиться более высокой эффективности измельчения, лучшего контроля размера частиц измельчения и снижения энергопотребления.

Некоторые современные мельницы сверхтонкого измельчения также оснащены интеллектуальными системами управления для реализации автоматизированной работы и мониторинга, что повышает эффективность и стабильность производства.

Технология сверхтонкого измельчения имеет широкие перспективы применения. Будущие тенденции развития будут в основном сосредоточены на повышении эффективности измельчения и точности контроля размера частиц, разработке технологий сверхтонкого измельчения с особыми свойствами и исследовании методов получения более высокофункциональных продуктов.

7 основных технологических процессов ультратонкого измельчения

Процесс механического сверхтонкого измельчения обычно относится к процессу измельчения и классификации для получения гранулометрического состава d97≤10 мкм, который делится на сухой метод и мокрый метод. Применяемая в настоящее время в промышленности работа установки сверхтонкого измельчения (т.е. одностадийного сверхтонкого измельчения) имеет следующие технологические схемы:

Процесс открытия

Как правило, мельницы с воздушным потоком, например, плоские или дисковые, трубчатые и т. д., часто используют этот процесс с открытым контуром, поскольку они имеют функцию самокалибровки. Кроме того, этот процесс часто используется для прерывистого сверхтонкого измельчения.

Преимущество этого процесса в том, что процесс прост. Однако для ультратонких измельчителей, не имеющих функции самоклассификации, поскольку в этом процессе нет классификатора, квалифицированные ультратонкие порошкообразные продукты не могут быть разделены во времени. Таким образом, диапазон распределения частиц по размерам для обычных продуктов широк.

Процесс замкнутого цикла

Этот процесс состоит из классификатора и сверхтонкого измельчителя, образующих замкнутую систему сверхтонкого дробления и тонкой классификации. Этот процесс часто используется при непрерывном дроблении в шаровых мельницах, мешалках, высокоскоростных механических ударных мельницах, вибрационных мельницах и т. д.

Его преимущество заключается в том, что он может своевременно отделять качественные продукты сверхтонкого измельчения, тем самым уменьшая агломерацию мелких частиц и повышая эффективность операций сверхтонкого дробления.

Процесс открытия с предварительной оценкой

В этом процессе материалы классифицируются перед подачей в сверхтонкий измельчитель, а мелкозернистые материалы используются непосредственно в качестве сверхтонких порошковых продуктов. Затем крупнозернистые материалы поступают в сверхтонкую дробилку для измельчения.

Когда сырье содержит большое количество квалифицированного ультрадисперсного порошка, использование этого процесса может снизить нагрузку на дробилку, снизить потребление энергии на единицу ультрадисперсного порошкового продукта и повысить эффективность работы.

Замкнутый процесс с предварительной сортировкой

Эта комбинированная операция не только помогает повысить эффективность дробления и снизить потребление энергии на единицу продукта, но также контролирует гранулометрический состав продукта.

Этот технологический процесс также можно упростить до одного сортировщика, то есть один и тот же сортировщик используется для предварительной сортировки, проверки и сортировки.

Процесс открытия с окончательной оценкой

Особенностью этого процесса дробления является то, что после дробилки можно установить один или несколько классификаторов для получения двух или более продуктов с разной крупностью и гранулометрическим составом.

Процесс открытия с предварительной и окончательной оценкой

Суть этого технологического процесса позволяет не только предварительно отделить некоторые качественные мелкозернистые продукты для снижения нагрузки на дробилку, но и оборудование для окончательной классификации может получить два или более продуктов с разной крупностью и гранулометрическим составом.

Количество стадий дробления в основном зависит от крупности сырья и требуемой крупности продукта. Для сырья с относительно крупным размером частиц можно использовать процесс тонкого дробления или тонкого измельчения, а затем сверхтонкого дробления. Как правило, сырье можно измельчить до размеров 74 или 43 мкм, а затем использовать процесс сверхтонкого дробления.

Для материалов, для которых требуется очень мелкий размер частиц и которые легко агломерируются, для повышения эффективности работы можно использовать последовательный многоступенчатый процесс сверхтонкого дробления. Однако, вообще говоря, чем больше стадий дробления, тем сложнее будет процесс.

Роль ультрадисперсного порошка в огнеупорных отливках

Основная функция ультрадисперсного порошка в огнеупорных отливках заключается в улучшении наполняющих свойств и улучшении конструкционных свойств. Более того, по мере увеличения текучести отливки объемная плотность также будет увеличиваться.

После добавления ультрадисперсного порошка в огнеупорные отливки кажущаяся пористость уменьшается, а прочность значительно увеличивается. Другие высокотемпературные свойства также будут улучшены соответствующим образом. Роль ультрадисперсного порошка неотделима от примесей. Только выбрав правильный тип ультрадисперсного порошка и добавок и используя правильное количество, они смогут сыграть свою максимальную роль.

Механизм действия ультрадисперсного порошка сложен, поскольку разные разновидности ультрадисперсного порошка имеют разные механизмы действия. Однако количество ультрадисперсного порошка не может превышать 7%. Если он превысит 7%, этого будет более чем достаточно, чтобы заполнить пробелы. Оставшийся ультрадисперсный порошок потребует большого количества воды и не будет плотным, но изменений в порах не произойдет. Если дозировка контролируется на уровне менее 5%, промежутки в отливке будут заполнены, расход воды будет большим, объемная плотность будет небольшой, а видимые поры будут высокими. Поэтому лучший диапазон использования составляет 5-7%.

Фактически, функция ультратонкого порошка – наполнять. Объемная плотность традиционных огнеупорных литых изделий относительно велика, и многие поры заполняются избытком воды. После удаления воды поры останутся. При добавлении ультрадисперсного порошка поры заполняются ультрадисперсным порошком. Наполняя, очень небольшое количество микропор заполнено водой. Таким образом, при смешивании огнеупорной заливки количество воды уменьшается. После формования и распалубки вода будет отведена, а оставшиеся поры станут намного меньше. Другими словами, добавление ультрадисперсного порошка уменьшит количество добавляемой воды, увеличит объемную плотность отливки и уменьшит пористость.

Короче говоря, эффект наполнения ультрадисперсного порошка лучше, чем у порошка диоксида кремния в огнеупорных отливках, а дозировка также меньше. Активность гранулометрического состава ультрадисперсного порошка a-Al2O3 лучше, чем у Sio2, поскольку на долю ультрадисперсного порошка менее 1 мкм приходится 96,5%, тогда как активного Sio2 составляет всего 69%. Тонкость, форма и активность ультрадисперсного порошка сильнее, чем у кремнезема Sio2. .

Какое оборудование больше подойдет для ультратонкого измельчения волластонита игольчатого типа?

Волластонит – минерал метасиликат кальция. Ультратонкий игольчатый порошок волластонита с высоким соотношением сторон имеет чрезвычайно высокую ценность для применения в промышленности. Ключ к улучшению соотношения сторон изделий из волластонита. В процессе измельчения исходная кристаллическая структура минералов сохраняется за счет выбора подходящего метода измельчения.

В настоящее время к оборудованию, используемому для сверхтонкого измельчения игольчатого порошка волластонита, в основном относятся мельницы ударного действия, струйные мельницы (плоские, циркуляционные, ударные, с кипящим слоем, противоструйные), мешалки, мельницы Раймонда и др. помола, вибрационного помола. , и т. д.

1. Мешалка

В мешалке рычаг мешалки работает с определенной скоростью, обеспечивая движение мелющей среды в цилиндре, и материал измельчается за счет трения и ударов в мелющей среде. Трудно приготовить ультратонкий волластонитовый порошок игольчатой формы с помощью мельницы с мешалкой. Тонкость измельченного продукта составляет менее 4 мкм (или меньше), соотношение длины к диаметру небольшое, но эффективность дробления высокая.

2. Вибрационное шлифование

Вибрационная мельница использует высокочастотную вибрацию цилиндра, вызывающую сильное столкновение мелющих тел в цилиндре и измельчение материалов, что приводит к постепенному образованию усталостных трещин или даже поломке материалов. Тонина 90% продукта составляет менее 10 мкм, а соотношение его длины к диаметру невелико.

3. Раймонд Милл

При измельчении в мельнице Раймонда материал подвергается основным силам экструзии и трения между валком и мелющим кольцом. Мелкозернистый материал отделяется анализатором, а крупнозернистый возвращается на повторное измельчение. Тонкость продукта составляет 30–50 мкм, соотношение сторон – 5–10. Усовершенствованная мельница Раймонда может только сделать волластонитовый продукт более мелким и не подходит для получения волластонитового порошка с высоким соотношением сторон.

4. Механическая ударная дробилка

При механическом ударном дроблении используется высокоскоростной ротор, который распределяет материалы по периферии дробильной камеры. Они ударяются одновременно и сжимаются, срезаются и раздавливаются центробежной силой инерции и трением в зазоре между статором и ротором. Мелкий порошок переносится потоком воздуха. После выхода из зоны дробления он становится продуктом после классификации. Крупность измельченных продуктов обычно составляет 10–30 мкм, а соотношение сторон составляет около 5–10.

5. Воздушно-струйная мельница

Воздушно-струйное дробление использует давление сжатого воздуха для формирования высокоскоростной траектории воздушного потока в камере дробления, главным образом, сдвига. Его особенностью является то, что материалы волластонита сталкиваются и трутся друг о друга на высокой скорости, разрушая и защищая морфологию кристаллов волластонита. . Крупность измельченных продуктов обычно составляет 5–15 мкм, а соотношение сторон составляет около 8–12. Одновременно можно добавлять поверхностно-активные вещества для облегчения измельчения, увеличивая производительность системы измельчения с воздушным потоком более чем в 1,5 раза.

Таким образом, струйная мельница с псевдоожиженным слоем в настоящее время является наиболее подходящим оборудованием для сверхтонкого измельчения для получения волластонитовых продуктов с высоким аспектным соотношением и подходит для производства ультратонкого игольчатого волластонитового порошка размером 1250 меш (d97 ≤ 10 мкм).

Тонкое измельчение порошков с высокой добавленной стоимостью

В сегодняшней высокотехнологичной среде почти все продукты соответствуют более высоким стандартам и требованиям. Большинство продуктов имеют ту или иную форму порошка, например порошок и жидкость (паста или суспензия), порошок и газ (аэрозоль), порошок и порошок (смешанный порошок или наполненный полимер). В результате технология обработки порошка стала ключевой необходимостью для многих производителей материалов.

Методы производства мелких частиц могут быть реализованы посредством химических реакций, фазовых изменений или механических сил, таких как измельчение.

Современное керамическое сырье, электронное керамическое сырье, материалы для фотоэлектрических элементов, кварцевые минералы и другие минеральные материалы средней и высокой твердости имеют высокую твердость, высокие требования к защите от загрязнения, высокую тонкость порошка и концентрированное распределение частиц по размерам, что является серьезной проблемой в процесс измельчения и классификации.

Сухой и мокрый методы являются двумя наиболее распространенными и эффективными методами измельчения. Традиционно для сухого измельчения и классификации обычно используются мельницы с воздушным потоком, а для измельчения, а затем обезвоживания, сушки и деполимеризации используются мельницы с влажным песком. Первый процесс требует большого количества энергии, а второй процесс сложен.

В настоящее время оборудование для сверхтонкого измельчения можно разделить на две категории: механическое и воздушное, в зависимости от принципа его работы. Механический тип делится на шаровую мельницу, ударный микроизмельчитель, коллоидную мельницу и ультразвуковой измельчитель. По сравнению с обычным механическим сверхтонким измельчением, струйное измельчение позволяет измельчать материалы очень тонко, а размер частиц более однородный. Поскольку газ расширяется в сопле для охлаждения, процесс распыления не выделяет тепла, поэтому повышение температуры распыления очень незначительное. Эта особенность особенно важна для сверхтонкого измельчения легкоплавких и термочувствительных материалов. Его недостатком является то, что он потребляет много энергии, которая обычно считается в несколько раз выше, чем при других методах дробления.

Технология сверхтонкого измельчения широко используется в пищевой промышленности. Например, побочные продукты переработки сельскохозяйственной продукции (такие как пшеничные отруби, овсяная кожура, яблочная кожура и др.) богаты витаминами и микроэлементами. Поскольку тонкость измельченных традиционным способом волокон влияет на вкус пищи, потребителям трудно их принять. Использование технологии сверхтонкого измельчения позволяет значительно улучшить вкус и усвояемость пищевых продуктов, содержащих клетчатку, за счет микронизации клетчатки, тем самым обеспечивая полное использование пищевых ресурсов и повышая питательность продуктов питания. После сверхтонкого измельчения овощей при низкой температуре все питательные вещества сохраняются, а целлюлоза микронизируется и ее растворимость в воде увеличивается, что приводит к улучшению вкуса. После измельчения чайных листьев в порошок полезнее белки, углеводы, каротин и часть чайных листьев. Всасывание минералов.

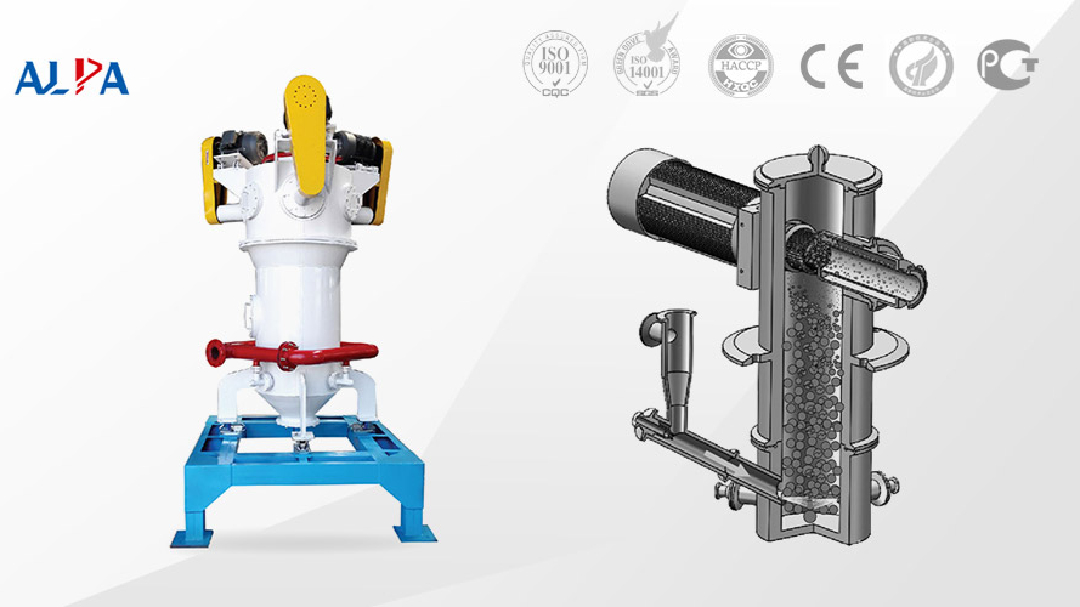

Оборудование для сверхтонкого измельчения: струйная мельница

Технология струйного измельчения представляет собой технологию сверхтонкого измельчения, которая быстро развивается в последние годы. Благодаря своим преимуществам, таким как высокая прочность на раздавливание, мелкий размер частиц, узкое распределение, низкое загрязнение продукта и использование инертного газа, он широко используется в медицине, химическом сырье и широко используется при приготовлении специальных порошков. .

Струйная мельница предназначена для ускорения сжатого воздуха или инертного газа через сопло и использования энергии высокоскоростной эластичной жидкости (300–500 м/с) или перегретого пара (300–400 ℃) для создания частиц, газа и частиц. Между частицами, стенкой и другими компонентами происходят сильные удары, сдвиги, столкновения, трения и т. д. В то же время под действием центробежной силы вращения воздушного потока или в сочетании с классификатором крупные и мелкие частицы классифицируются для достижения сверхтонкого измельчения. оборудование. В качестве распространенного метода приготовления фармацевтических порошков струйная мельница подходит для измельчения антибиотиков, ферментов, легкоплавких и других термочувствительных лекарств.

Типы струйных измельчителей, используемых для приготовления фармацевтических порошков, в основном включают в себя: дисковый струйный измельчитель, струйный измельчитель с циркуляционной трубкой, струйный измельчитель целевой, кольцевой струйный распылитель, столкновительный струйный распылитель, струйный распылитель с псевдоожиженным слоем, воздушный распылитель со столкновением слоя.

Поскольку струйная мельница использует газ в качестве кинетической энергии для дробления, ее механизм дробления отличается от механизма другого механического оборудования. Конкретно в:

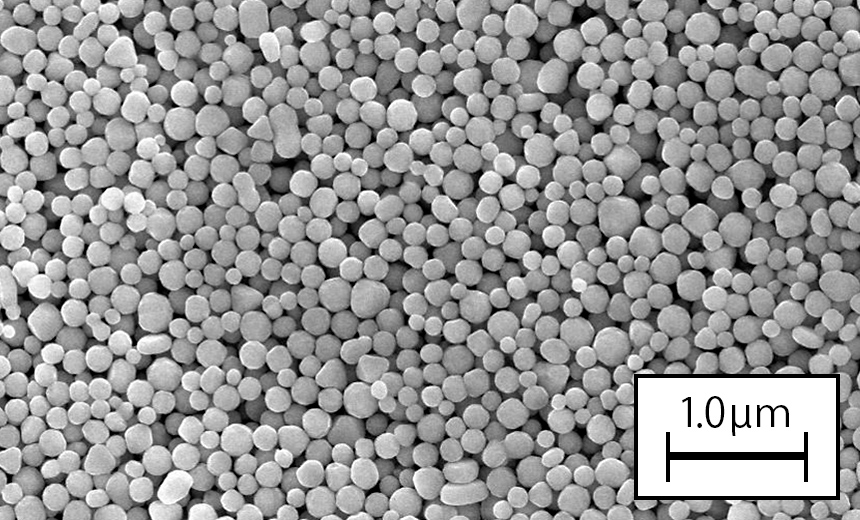

01 Узкий диапазон распределения частиц по размерам, мелкий средний размер частиц

В процессе измельчения благодаря центробежной силе воздушного потока высокоточного классификатора крупные и мелкие частицы автоматически классифицируются, поэтому полученный продукт имеет узкий диапазон распределения частиц по размерам и мелкий средний размер частиц. D50 обычно составляет от 5 до 10 мкм.

02 Хорошая форма порошка, высокая чистота продукта

Порошок, производимый струйной мельницей, имеет тенденцию быть «сферическим», поверхность частиц гладкая, форма правильная, диспергируемость хорошая, механический износ невелик в процессе измельчения, а полученный продукт имеет высокую чистоту.

03 Подходит для лекарств с низкой температурой плавления и термочувствительных препаратов.

Струйная мельница приводится в движение сжатым воздухом. Высокоскоростной реактивный поток воздуха вызывает эффект Джоуля-Томсона. Воздушный поток адиабатически сталкивается с соплом, тем самым снижая температуру системы распыления и компенсируя тепло, выделяемое при столкновении и трении лекарственных средств. Температура окружающей среды в камере распыления может достигать десятков градусов Цельсия ниже нуля, поэтому она подходит для приготовления легкоплавких и термочувствительных лекарств.

04 Хорошая герметичность, отсутствие загрязнения

Благодаря хорошей герметичности струйной мельницы выход продукта высокий; Весь процесс дробления осуществляется под отрицательным давлением, дробление не протекает, поэтому оно не загрязняет окружающую среду и может эксплуатироваться в стерильном состоянии.

05 Простота в эксплуатации

Процесс дробления является непрерывным, с использованием технологии замкнутой системы циркуляции и технологии автоматического управления, и прост в эксплуатации.

06 Онлайн-операция дробления-смешивания-сушки

Струйный распылитель может осуществлять измельчение, смешивание и сушку в режиме онлайн, а также может одновременно модифицировать порошок лекарственного средства, например, некоторые лекарства распыляются в жидкость во время распыления, для покрытия частиц и модификации поверхности.

В фармацевтическом процессе лекарственные препараты в виде ультратонких порошков обычно получают путем микронной кристаллизации порошка и сверхтонкого измельчения. Учитывая такие характеристики ультрамелких лекарств, как миниатюрный размер частиц и высокое качество очистки, к основным машинам, подходящим для ультратонкого измельчения лекарств, относятся: механическая ударная дробилка, шаровая мельница, вибрационная мельница, перемешивающая мельница, шаровая мельница с двунаправленным вращением, пульверизатор с воздушным потоком, и т. д.