Способ производства гидроксида кальция и его применение в пищевой промышленности

Гидроксид кальция, также известный как гашеная известь или гашеная известь, обычно находится в форме порошка с широким спектром сырья и низкой стоимостью. Он широко используется в пищевой, медицинской, химической промышленности, очистке питьевой воды и других областях.

Способ производства гидроксида кальция

Гидроксид кальция получают химической реакцией оксида кальция и воды. Необработанный известняк очищают и прокаливают при высокой температуре для получения негашеной извести (оксида кальция). Существует два способа получения гидроксида кальция из негашеной извести: сухой способ и мокрый способ.

Сухое производство гидроксида кальция в настоящее время является распространенным методом переработки. Он может реализовать автоматическое производство, производственный процесс является экологически чистым, производительность большая, качество стабильное, производимый гидроксид кальция не содержит примесей и обладает хорошей активностью. Постепенно она стала основной технологией обработки.

Продукты гидроксида кальция, полученные сухим способом, более широко используются, чем молочный гидроксид кальция, в основном используются в химической промышленности, охране окружающей среды, строительстве, пищевой, медицинской и других областях, а также более удобны для хранения и транспортировки.

Применение гидроксида кальция в пищевой промышленности

(1) Кальций

На рынке представлено около 200 видов препаратов кальция, включая карбонат кальция, цитрат кальция, лактат кальция и глюконат кальция. Гидроксид кальция широко используется в качестве сырья в промышленности по производству кальция, среди которых распространен глюконат кальция.

(2) сухое молоко

Гидроксид кальция в качестве регулятора кислотности может использоваться в сухом молоке (включая сухое молоко с сахаром), сухих сливках и продуктах его модуляции, пищевых смесях для детского питания, и количество используемого продукта соответствует потребностям производства.

(3) Рисовый тофу и лапша с мороженым

Используйте замоченный рис, добавьте воду, перетрите в рисовое молоко, добавьте гашеную известковую воду, равномерно перемешайте, нагрейте и помешивайте, пока рисовое молоко не сварится и не станет густым. В форму заливаем кипяченое рисовое молоко, и после того, как оно полностью остынет, его можно нарезать ножом на мелкие кусочки, и готов рисовый тофу.

(4) консервированные яйца

Гашеная известь, кальцинированная сода и зола растений используются в качестве сырья для приготовления пасты и нанесения ее на поверхность яйца. Через некоторое время оно становится консервированным яйцом, которое можно есть непосредственно с помощью химического воздействия. Когда белок сталкивается с сильной щелочью, он постепенно становится прозрачной водой. Если щелочной раствор продолжит поступать в яйцо через полупроницаемую оболочку, щелочность будет продолжать увеличиваться, а молекулы основного белка начнут полимеризоваться и вязкость будет постепенно увеличиваться, превращаясь в гель и образуя законсервированные яйца. Если щелочи слишком много, это отрицательно скажется на качестве консервированных яиц.

(5) Конжаковая пища

Существует 2000-летняя история народного производства и использования конжакового геля в пищу в нашей стране. Метод производства заключается в добавлении 30-50-кратного количества воды к порошку конжака, размешивании его в пасту, добавлении 5-7% гидроксида кальция порошка конжака, перемешивании и затвердевании.

(6) Производство сахара

В процессе производства сахара гидроксид кальция используется для нейтрализации кислоты в сиропе, а затем вводится диоксид углерода, чтобы оставшийся гидроксид кальция осаждался и отфильтровывался, чтобы уменьшить кислый вкус сахара. Он также может соединяться с сахарозой с образованием соли сахарозы, поэтому его можно использовать для обессахаривания мелассы или рафинирования сахара.

(7) Другие

Гидроксид кальция используется в качестве буфера, нейтрализатора и отвердителя для пива, сыра и какао-продуктов. Благодаря своим функциям регулирования pH и коагуляции его также можно использовать в синтезе лекарств, пищевых добавок, высокотехнологичного биоматериала ГК, кормовой добавки VC фосфата и нафтената кальция, лактата кальция, цитрата кальция и добавок для сахарной промышленности. водоподготовка и синтез других полноценных органических химикатов. Полезно приготовить регуляторы кислотности и источники кальция, такие как съедобные мясные полуфабрикаты, продукты из конжака, напитки и медицинские клизмы.

Введение и применение неметаллического порошка - порошка слюды

Слюда - это общий термин для минералов группы слюды. Это алюмосиликат металлов, таких как калий, магний, железо и литий. Структура вся многоуровневая. С точки зрения формирования его можно разделить на два типа: натуральная слюда и искусственная слюда. К природным слюдяным рудам относятся в основном биотит, флогопит, мусковит, лепидолит, серицит, зеленая слюда, железистый лепидолит и др. Наиболее широкое применение в промышленности имеют мусковит, серицит, флогопит и лепидолит. Синтетическая слюда — это компонент, который люди имитируют слюду. Оксиды металлов смешивают в определенной пропорции, а затем плавят при высокой температуре. В процессе охлаждения они перекристаллизовываются с образованием чистых кристаллов слюды.

1. Москвич

Московит является наиболее используемым в промышленности. Сверхтонкий порошок слюды можно использовать в качестве функциональных наполнителей в пластмассах, красках, красках, каучуках и т. д., которые могут улучшить их механическую прочность, повысить ударную вязкость, адгезию, защиту от старения и коррозионную стойкость. В промышленности он в основном используется из-за его изоляционной и термостойкости, а также кислотостойкости, щелочестойкости, сопротивления сжатию и свойствам отслаивания, а также используется в качестве изоляционного материала для электрооборудования и электрооборудования; во-вторых, он используется для изготовления паровых котлов и топок для плавки окон печей и механических деталей. Слюдяная стружка и порошок слюды могут быть переработаны в слюдяную бумагу, а также могут заменить листы слюды для производства различных изоляционных материалов с низкой стоимостью и одинаковой толщиной.

2. Серицит

Минеральные агрегаты серицита розовые, телесно-красные, серо-зеленые, светло-серо-фиолетовые, серо-темно-серые и так далее. Но порошок весь белый. При попадании железа в решетку порошок становится белым с серым, соответственно белизна уменьшается. Серицит имеет форму мелких чешуек (обычно <0,01 мм) и имеет отчетливое скользкое ощущение. Серицит имеет сильный шелковистый блеск, от прозрачного до полупрозрачного. Он имеет умеренные коэффициент пропускания света и укрывистости, а также обладает способностью отражать ультрафиолетовые лучи. Перечисленные свойства определяют уникальность применения серицита. Поскольку серицит обычно имеет форму мелких чешуек, он широко используется в лакокрасочной, бумажной, химической, резиновой и пластмассовой промышленности.

3. Флогопит

Природный флогопит имеет темный флогопит и светлый флогопит. Флогопит характеризуется полной спайностью слюды, желто-коричневой окраской и золотистыми отблесками. Он широко используется в промышленности строительных материалов, противопожарной защиты, огнетушащем веществе, сварочной проволоке, пластмассе, электроизоляции, производстве бумаги, асфальтовой бумаги, резины, перламутрового пигмента и других химических отраслях промышленности.

4. Синтетическая слюда

Синтетическая слюда, также известная как фтористый флогопит, производится путем имитации состава и структуры натуральной слюды с использованием кварца и другого сырья путем высокотемпературного плавления и кристаллизации при постоянной температуре. По сравнению с натуральной слюдой синтетическая слюда менее ограничена условиями природных ресурсов, ее структура аналогична натуральной слюде, а ее чистота, прозрачность, теплоизоляция и устойчивость к высоким температурам лучше, чем у натуральной слюды, поэтому ее можно полностью использовать в некоторых промышленных целях. . Заменяя или даже превосходя природную слюду, она обладает сильной жизненной силой и перспективами развития. Это новый материал из искусственно синтезированных чешуйчатых неметаллических кристаллов, имеющий стратегическое значение. В настоящее время основной целью синтетической слюды является измельчение слюды в порошок слюды с различными размерами частиц. Его отрасли применения включают в себя покрытия, резину, пластмассы, слюдяную бумагу, слюдяную керамику, специальные синтетические волнопоглощающие материалы, синтетические слюдяные электронагревательные пластины, обрабатываемую керамику и синтетические слюдяные перламутровые пигменты и другие применения.

Преимущества сухого помола

1. Производственный процесс прост, без лишнего оборудования и длинных производственных линий;

2. Отсутствие потребности в воде и тепловой энергии, меньшая потребность в энергии;

3. По сравнению с мокрым методом цена конечного продукта ниже, а эффективность затрат выше для некоторых менее требовательных продуктов наполнителя;

4. Эффективность производства относительно выше, чем у мокрого метода.

Зачем вам нужен сверхтонкий измельчитель для предварительной обработки процесса измельчения?

В настоящее время многие материалы должны быть представлены в различных формах в зависимости от того, как люди их используют. Например, китайские лекарственные материалы пользователям необходимо превратить в гранулы, измельчить в порошок и так далее. Для выполнения этих шагов требуются измельчители из нержавеющей стали в качестве основы для их процедур предварительной обработки. Измельчитель из нержавеющей стали должен сначала раздробить эти большие куски материалов на мелкие, а затем измельчить их в порошок или сделать таблетки в соответствии со спросом. Почему его нельзя просто измельчить в порошок с помощью кофемолки? Вам нужно купить еще один ультратонкий измельчитель?

Значение ультратонкого измельчителя заключается в следующем:

Во-первых, пусть материал будет измельчен в порошок быстрее и эффективнее. Сначала используйте грубую дробилку, чтобы раздробить эти громоздкие материалы странной формы на мелкие кусочки. Для вторичного дробления ультратонкий измельчитель намного проще и удобнее, а получаемый порошок более деликатный, и в то же время увеличивается производительность.

Во-вторых, продолжайте использовать измельчитель. Предотвращение прямого измельчения измельчителем материалов с большой твердостью, большим диаметром и высокой вязкостью в определенной степени защищает измельчитель.

В-третьих, обеспылить материал. Ультратонкий измельчитель оснащен устройством для удаления пыли, которое может удалять пыль с материалов в процессе дробления в определенном диапазоне, эффективно улучшая рабочую среду.

Какие материалы можно измельчать струйным фрезерованием?

Любой кристаллический или хрупкий порошок можно измельчить в струйной мельнице. Влажные материалы также можно быстро высушить и измельчить одновременно с помощью нагретого воздуха или перегретого пара.

Каковы характеристики продуктов струйного фрезерования?

Одной из наиболее важных характеристик продуктов струйного измельчения является резкое увеличение площади поверхности. При уменьшении до 5 микрон продукт с размером ячеек 30 меш имеет 1 643 000-кратное увеличение количества частиц и 118-кратное увеличение площади поверхности. Это сокращает время реакции химических веществ. Эффективность лекарства увеличивается за счет увеличения площади поверхности, поэтому для выполнения той же работы требуется меньшая доза лекарства. Лекарства для людей, страдающих астмой, должны попасть глубоко в легкие, а частицы в лекарстве, состоящие из очень мелких частиц, проникают еще глубже. Струйная мельница измельчает лекарственный порошок достаточно мелко, чтобы его можно было пройти через иглу для подкожных инъекций. Наполнители и наполнители, такие как продукты из глины и кремнезема, точно измельчаются для использования в тонкой бумаге и пластиковых изделиях. В пестицидах, гербицидах и других продуктах растительного происхождения, измельченных в струйной мельнице, будет использоваться меньше активных ингредиентов, чтобы покрыть большую площадь поверхности, что сократит затраты.

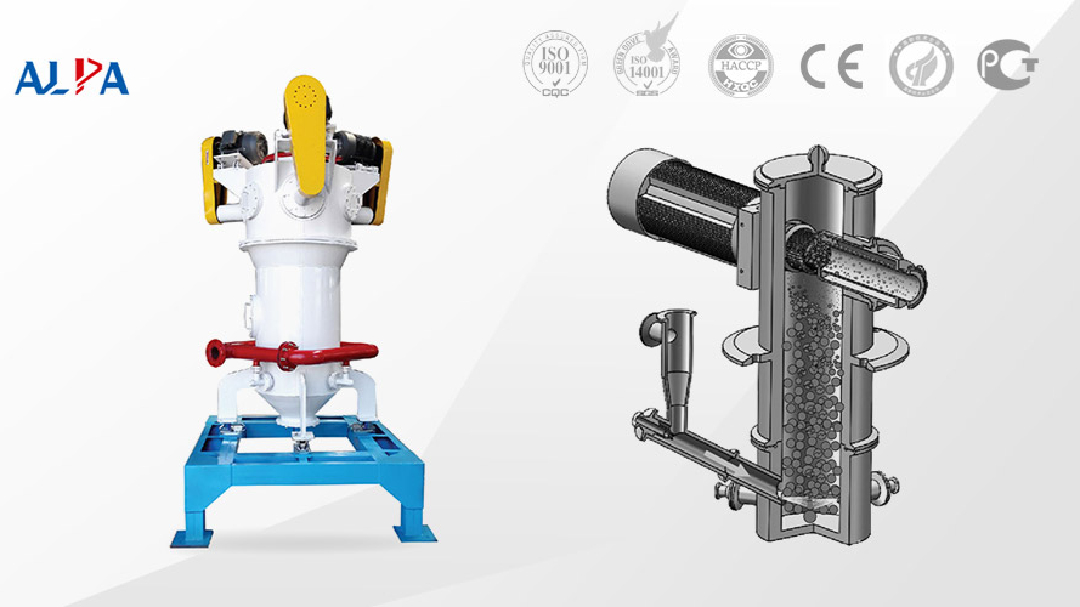

Медицинское оборудование сверхтонкого измельчения - струйная мельница

Микронизация сырья позволяет значительно улучшить растворимость малорастворимых лекарственных средств, а скорость растворения твердых препаратов, приготовленных из ультрадисперсных порошкообразных малорастворимых лекарственных средств, может удовлетворить требованиям отечественной оценки консистенции. Струйная мельница является одним из наиболее важных компонентов оборудования сверхтонкого измельчения, которое может измельчать материал до порошка размером в несколько микрон. Струйная мельница, также известная как струйная мельница или мельница с проточной энергией, использует высокоскоростной воздушный поток или перегретый пар для столкновения, измельчения и резки материалов с целью их дробления.

Принцип работы струйной мельницы в процессе приготовления порошка

После того, как сжатый воздух или инертный газ находится под давлением в сопле, сила впрыска высокоскоростной эластичной жидкости используется для создания сильного удара, сдвига, столкновения и трения между частицами, газом и частицами, частицами и стенкой и другими компонентами. И так далее. В то же время под действием центробежной силы вращения воздушного потока или в сочетании с классификатором крупные и мелкие частицы классифицируются для достижения сверхтонкого измельчения.

(1) Плоскоструйная мельница

Плоскоструйная мельница также называется дисковой струйной мельницей. Принцип работы этого типа оборудования заключается в том, что сжатый воздух поступает в камеру распределения воздуха через входное отверстие, что создает отрицательное давление, а материал поступает в камеру смешивания, а затем распыляется в камеру дробления высокоскоростным потоком воздуха. выбрасывается из сопла. комната. Радиальное направление сопла и камеры дробления имеет определенный угол, поэтому материал вращается с очень большой скоростью под высокоскоростным потоком воздуха, выбрасываемым из сопла, и совершает круговое движение. Материалы сталкиваются друг с другом, и внутренняя стенка камеры дробления сталкивается, перетирается и т. д., поэтому материалы измельчаются. Крупные материалы, не соответствующие требованиям, отбрасываются к стене для продолжения дробления под действием центробежной силы, а мелкий порошок поступает в систему сбора струйной мельницы из выходного патрубка дробилки для сбора продуктов измельчения.

(2) Струйная мельница с псевдоожиженным слоем (встречное распыление)

Струйная мельница с псевдоожиженным слоем (противоположная струя) - это более новая струйная мельница. Принцип работы встречно-струйной мельницы с псевдоожиженным слоем заключается в том, что воздушный поток проходит через группу сопел (количество > 2), образуя поле встречно-струйного течения в мельнице, и материал псевдоожижается. Материалы в струйной мельнице будут иметь сильное столкновение, трение и удар между частицами в точке пересечения струи сопла, а затем будут раздавлены. Пылевидный порошок проходит через классификатор под действием отрицательного давления, а продукты, соответствующие требованиям, собираются циклонным сепаратором и пылеуловителем, а более крупные частицы, не соответствующие требованиям, возвращаются в зону дробления для измельчения под давлением. влияние гравитации.

Характеристики струйной мельницы для измельчения лекарств

1. Диапазон распределения частиц по размерам узкий, а средний размер частиц небольшой.

Благодаря процессу измельчения воздушного потока под высоким давлением и центробежной силе вращения воздушного потока прецизионного классификатора реализуется автоматическая классификация частиц различных размеров. Распределение частиц полученных продуктов по размерам является узким, средний размер частиц мелкий, а размер частиц D50 составляет от 5 до 10 мкм.

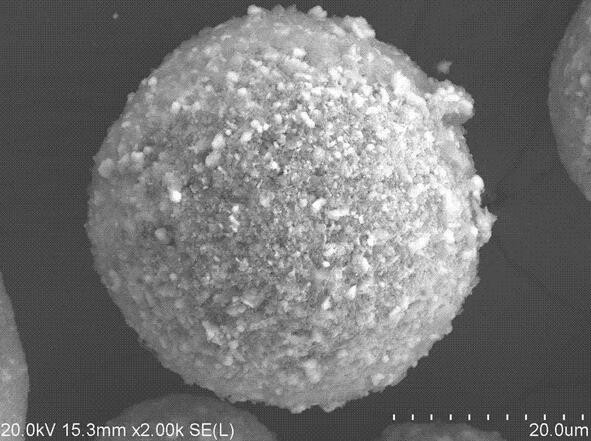

2. Форма порошка хорошая, чистота продукта высокая.

Внешний вид порошка, полученного струйной мельницей, сферический, поверхность частиц гладкая, форма правильная, дисперсия хорошая, механический износ в процессе измельчения небольшой, чистота продукта высокая.

3. Подходит для препаратов с низкой температурой плавления и термочувствительных препаратов.

Струйный измельчитель приводится в действие сжатым воздухом, а высокоскоростная струя пневматически создает эффект Джоуля-Томсона. Пневматическое адиабатическое столкновение с соплом снижает температуру системы дробления и компенсирует тепло, выделяемое при столкновении и трении лекарств.

4. Хорошая герметизация, отсутствие загрязнения

Благодаря хорошей герметичности струйной мельницы выход продукта высок; весь процесс дробления осуществляется под отрицательным давлением, без утечек, без загрязнения окружающей среды и может работать в асептических условиях.

5. Онлайн-операция дробления-смешивания-сушки

Струйная мельница может выполнять операции в режиме онлайн, такие как измельчение, смешивание и сушка, а также может одновременно модифицировать лекарственный порошок. Например, некоторые лекарства распыляются в жидкость во время измельчения, покрывая и модифицируя частицы.

Струйная мельница стала первым выбором для разработки различных высокоэффективных микропорошковых материалов.

Керамический ударный измельчитель, экологически чистое производство сверхтонкого порошка

Для традиционного механического дробления это, как правило, процесс дробления материалов с применением механических сил, таких как сдвиг, экструзия, удар и измельчение. Измельченные материалы должны находиться в непосредственном контакте с мелющими телами или мелющими телами, в то время как традиционные мелющие тела в основном изготавливаются из различных металлических материалов, и неизбежно попадание металлических примесей из-за истирания. Поэтому применение механических измельчителей сильно ограничено в таких областях, как литиевые батареи, лекарства, товары для здоровья и продукты питания, требующие экологически чистого измельчения.

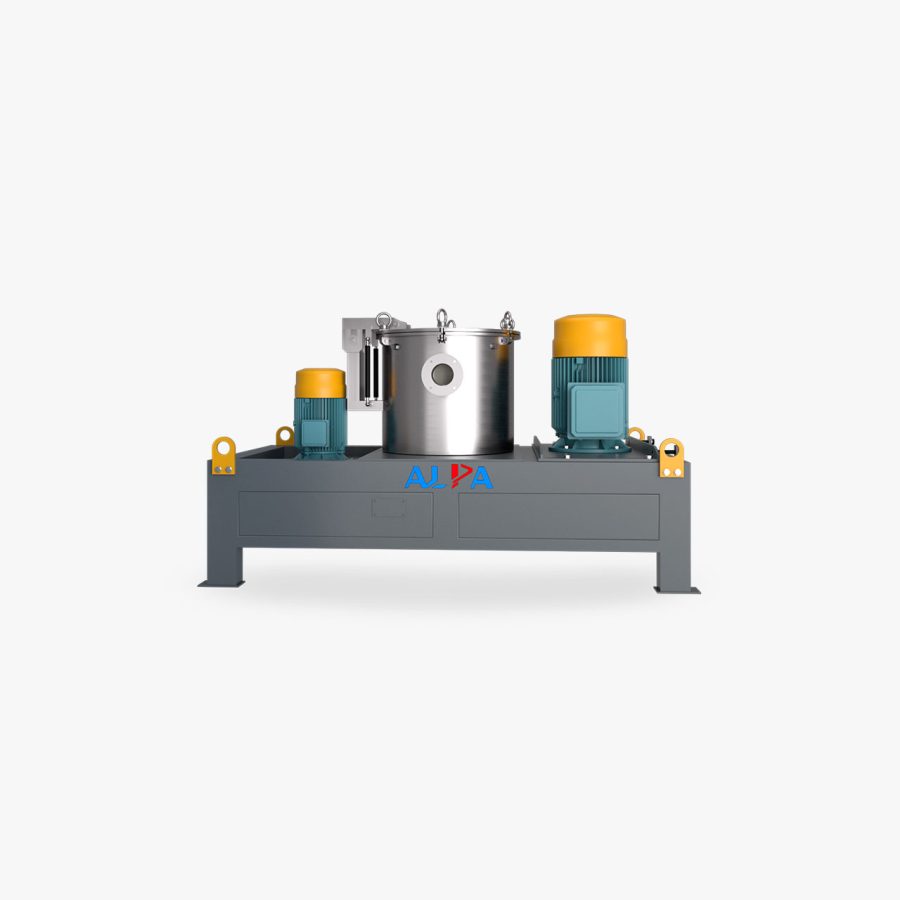

Если вы хотите использовать механическую мельницу в промышленности без магнитного загрязнения, это необходимо в конструкции дробильной машины. Часть, контактирующая с материалом в процессе дробления, должна быть керамической конструктивной частью. Shenfei Powder (Hangsheng Industry) разработала и произвела керамический механический сверхтонкий измельчитель в соответствии с потребностями клиентов во время исследования процесса измельчения материалов литиевых батарей. Размер частиц сырья для этого типа оборудования составляет < 3 мм, а размер частиц продукта можно регулировать в диапазоне 5-100 мкм. Весь набор оборудования отличается высокой системной интеграцией, низким расходом мелкодисперсного порошка, высокой производительностью, хорошей формой частиц и строгим контролем крупных частиц. Его очень любят пользователи литиевых батарей.

Принцип работы керамического механического сверхтонкого измельчителя заключается в том, что материал равномерно направляется в камеру измельчения системой подачи и подвергается воздействию центробежной силы под воздействием диска измельчения, сталкивается с зубчатым венцом измельчителя и измельчается различными силами, такими как сдвиг, трение и столкновение; продукт перемещается в зону классификации с воздушным потоком и отделяется классификационным колесом, управляемым преобразованием частоты.

В настоящее время керамический механический сверхтонкий измельчитель, разработанный и производимый компанией alpa Powder, имеет 20-летний опыт применения в производстве литиевых аккумуляторов. Это оборудование особенно подходит для измельчения материалов с размером частиц более 5 микрон и отличается высокой эффективностью и энергосбережением. В связи с бурным ростом отрасли новой энергетики с литиевыми батареями в последние годы это оборудование станет мощным дополнением к применению оборудования для струйной мельницы и песчаных мельниц в материалах для литиевых батарей. Клиенты могут выбрать более экономичные и практичные процессы и оборудование для дробления в соответствии со своими требованиями к дроблению и переработке материалов с различными размерами частиц.

Конечно, при дроблении лекарственных средств, товаров медицинского назначения, продуктов питания, химической промышленности и т. д., которые не требуют магнитного загрязнения, керамический механический ультратонкий измельчитель также является очень хорошим выбором.

Применение и выбор оборудования струйной мельницы

В последние годы, поскольку превосходные характеристики ультрадисперсных частиц постоянно подтверждаются, все больше и больше исследователей начинают обращать внимание на исследовательскую работу по производству мелкодисперсных порошков. В качестве важного метода получения ультрадисперсного порошка технология струйного измельчения стала одним из предпочтительных методов для разработки различных высокоэффективных микропорошковых материалов.

Струйная мельница, также известная как струйная мельница или мельница с потоком энергии, использует высокоскоростной воздушный поток, чтобы заставить материал сталкиваться с ударными частями, ударами, сдвигом и другими эффектами для измельчения. Продукт, полученный измельчением материала в струйной мельнице, имеет однородную крупность, узкий гранулометрический состав, высокую чистоту, гладкую поверхность частиц, правильную форму и хорошую диспергируемость. В процессе дробления материал меньше загрязняется, и даже может быть достигнута свободная от загрязнения и стерильная среда, поэтому его можно применять для сверхтонкого измельчения в таких областях, как продукты питания и лекарства, которые не могут быть загрязнены посторонними предметами. Струйная мельница не выделяет много тепла в процессе дробления, поэтому она больше подходит для дробления материалов с низкой температурой плавления или термочувствительностью, чем другое дробильное оборудование. Степень автоматизации производственного процесса высока и может быть использована для крупносерийного промышленного производства. Струйное измельчение также может реализовать совместную операцию дробления и последующих этапов производства. Например, измельчение и сушка материалов могут осуществляться одновременно, а раствор также может распыляться во время измельчения для покрытия или модификации поверхности порошка. Но есть и недостатки, такие как большое энергопотребление.

Типы струйных мельниц

Спиральная струйная мельница

Спиральная струйная мельница, также известная как горизонтальная дисковая струйная мельница, является самой ранней и наиболее широко используемой струйной мельницей в промышленности. Он имеет преимущества простой конструкции, удобной работы, самосортировки и т. Д., Но кинетическая энергия удара оборудования невелика, а прочность на раздавливание низкая. При обработке материалов с высокой твердостью внутренняя стенка корпуса будет сильно сталкиваться и тереться о внутреннюю стенку камеры измельчения из-за воздействия на материал высокоскоростного воздушного потока, что усугубит загрязнение камеры измельчения и вызовет определенное загрязнение продукта. Он подходит для широкого спектра материалов, особенно материалов, состоящих из различных заполнителей или заполнителей.

Противоструйная мельница

Встречная струйная мельница, также известная как встречная струйная мельница и обратная струйная мельница, представляет собой оборудование с высоким коэффициентом использования энергии. Поскольку процесс дробления в основном основан на высокоскоростном столкновении между частицами, он может эффективно избежать износа ударных частей высокоскоростным потоком воздуха и в то же время решить проблему загрязнения материала, а размер частиц продукта меньше; но оборудование занимает большую площадь, высокое энергопотребление и широкий гранулометрический состав. Он часто используется для дробления твердых, хрупких и вязких материалов.

Струйная мельница с псевдоожиженным слоем

Струйная мельница с псевдоожиженным слоем - это новый тип струйной мельницы, который имеет преимущества узкого распределения частиц по размерам, высокой эффективности дробления, низкого энергопотребления, меньшего загрязнения продукта и меньшего износа аксессуаров, но стоимость оборудования относительно высока. Поскольку материал необходимо обрабатывать в псевдоожиженном состоянии, прежде чем он может столкнуться и раздавиться воздушным потоком, струйная мельница с псевдоожиженным слоем обычно требует, чтобы измельченный материал имел достаточную крупность, а требование к материалам с высокой плотностью является более очевидным. Он часто используется для сверхтонкого дробления, диспергирования и формования материалов из синтетических смол, фенольных смол, медицины, косметики, современной керамики, магнитного порошка, аккумуляторных материалов и других отраслей промышленности.

В будущем основная тенденция развития оборудования для сверхтонкого струйного измельчения в основном будет проявляться в увеличении производительности одной машины и снижении энергопотребления на единицу продукции; повышение крупности продукта и усиление предела дробления оборудования; онлайн-регулирование крупности продукта и гранулометрического состава и т. д.

14 методов поверхностной обработки покрытия из ультрадисперсного порошка

Ультрадисперсный порошок обычно относится к частицам с размером микрона или нанометра. По сравнению с сыпучими обычными материалами, он имеет большую удельную площадь поверхности, поверхностную активность и более высокую поверхностную энергию, поэтому он обладает превосходными оптическими, тепловыми, электрическими, магнитными, каталитическими и другими свойствами. В качестве функционального материала сверхдисперсный порошок в последние годы широко изучается и находит все более широкое применение в различных областях народного хозяйства.

1. Метод механического перемешивания. С помощью экструзии, удара, сдвига, трения и других механических сил модификатор равномерно распределяется по внешней поверхности частиц порошка, благодаря чему различные компоненты могут проникать и диффундировать друг в друга с образованием покрытия.

2. Метод твердофазной реакции. Полностью смешать и измельчить несколько солей металлов или оксидов металлов в соответствии с формулой, затем прокалить и напрямую получить сверхтонкий порошок покрытия посредством твердофазной реакции.

3. Гидротермальный метод. В замкнутой системе высокой температуры и высокого давления вода используется как среда для получения особой физико-химической среды, которую невозможно получить в условиях нормального давления, так что предшественник реакции полностью растворяется и достигает определенной степени пересыщения, тем самым формируя элементы роста, а затем зародышеобразование и кристаллизация делают композитный порошок.

4. Золь-гель метод. Сначала предшественник модификатора растворяют в воде (или органическом растворителе) с образованием однородного раствора, а растворенное вещество и растворитель подвергают гидролизу или алкоголизу с получением золя модификатора (или его предшественника); затем предварительно обработанные частицы с покрытием равномерно смешивают с золем, чтобы частицы были равномерно диспергированы в золе, после обработки золь превращается в гель и прокаливают при высокой температуре для получения порошка, покрытого модификатором на внешней поверхности , тем самым реализуя модификацию поверхности порошка.

5. Метод осаждения. К раствору, содержащему частицы порошка, добавляют осадитель или добавляют вещество, способное вызвать образование осадителя в реакционной системе, чтобы модифицированные ионы подверглись реакции осаждения и выпали в осадок на поверхности частиц, покрывая тем самым частицы.

6. Метод гетерогенной коагуляции (также известный как «метод смешанной флокуляции»). Метод, основанный на том принципе, что частицы с противоположными зарядами на поверхности могут притягиваться друг к другу и агломерироваться. Если диаметр частиц одного типа намного меньше диаметра другой заряженной частицы, то в процессе агломерации малая частица будет адсорбироваться на внешней поверхности крупной частицы с образованием покрытия.

7. Метод нанесения микроэмульсионного покрытия. Сначала микроводяное ядро, образованное микроэмульсией В/М (вода-в-масле), используется для приготовления ультрадисперсного порошка, подлежащего покрытию, а затем порошок покрывается и модифицируется с помощью микроэмульсионной полимеризации.

8. Метод неравномерной нуклеации. В соответствии с теорией процесса кристаллизации LAMER слой покрытия формируется за счет использования гетерогенного зародышеобразования и роста частиц модификатора на матрице частиц с покрытием.

9. Метод химического покрытия. Это относится к процессу осаждения металла химическим методом без внешнего тока, включая метод вытеснения, метод контактного покрытия и метод восстановления.

10. Сверхкритический флюидный метод. Это новая технология, которая еще находится в стадии изучения. В сверхкритических условиях снижение давления может привести к пересыщению, а высокие скорости пересыщения могут быть достигнуты, позволяя твердым растворенным веществам кристаллизоваться из сверхкритических растворов.

11. Метод химического осаждения из паровой фазы. При относительно высокой температуре смешанный газ взаимодействует с поверхностью подложки, разлагая некоторые компоненты смешанного газа и образуя на подложке металлическое или составное покрытие.

12. Высокоэнергетический метод. Метод покрытия наночастиц с использованием инфракрасных лучей, ультрафиолетовых лучей, γ-лучей, коронного разряда, плазмы и т. д. в совокупности называется высокоэнергетическими методами. В высокоэнергетическом методе обычно используют некоторые вещества с активными функциональными группами для получения покрытия на поверхности наночастиц под действием высокоэнергетических частиц.

13. Метод спрей-пиролиза. Принцип процесса заключается в том, чтобы распылить смешанный раствор нескольких солей, содержащих необходимые положительные ионы, в туман и отправить его в реакционную камеру, нагретую до заданной температуры, и в результате реакции получить мелкие композитные порошкообразные частицы.

Каковы методы классификации ультрадисперсных порошков?

Ультрадисперсный порошок является не только основой для получения конструкционных материалов, но и материалом со специальными функциями. Поле, обязательное для заполнения. По мере все более широкого применения ультратонких порошков в современной промышленности все более важным становится положение технологии классификации порошков в обработке порошков.

1. Значение классификации

В процессе измельчения только часть порошка обычно соответствует требованиям к размеру частиц. Если продукты, соответствующие требованиям, не отделить вовремя, а затем измельчить вместе с продуктами, не отвечающими требованиям по размеру частиц, это приведет к растрате энергии и чрезмерному измельчению некоторых продуктов.

Кроме того, после того, как частицы будут измельчены до определенной степени, появятся явления дробления и агломерации, и даже процесс дробления ухудшится из-за агломерации более крупных частиц. По этой причине в процессе приготовления ультрадисперсного порошка необходимо классифицировать продукт. С одной стороны, размер частиц продукта контролируется, чтобы он находился в пределах требуемого диапазона распределения; Затем раздавите, чтобы повысить эффективность дробления и снизить потребление энергии.

С улучшением требуемой крупности порошка и увеличением производительности сложность технологии классификации становится все выше и выше. Проблема классификации порохов стала ключевой, ограничивающей развитие пороховой техники, и является одной из важнейших базовых технологий пороховой технологии. один. Поэтому исследования технологии и оборудования для классификации ультратонких порошков очень необходимы.

2. Принцип классификации

Классификация в широком смысле заключается в разделении частиц на несколько различных частей с использованием различных характеристик размера частиц, плотности, цвета, формы, химического состава, магнетизма и радиоактивности. Классификация в узком смысле основана на том факте, что частицы разного размера в среде (обычно в воздухе и воде) подвергаются действию центробежной силы, силы тяжести, силы инерции и т. д., что приводит к различным траекториям движения, чтобы реализовать классификация частиц разного размера.

3. Классификация классификаторов

В зависимости от используемой среды ее можно разделить на сухую классификацию (среда — воздух) и влажную классификацию (среда — вода или другие жидкости). Особенностью сухой классификации является то, что в качестве жидкости используется воздух, что относительно дешево и удобно, но имеет два недостатка. Во-первых, легко вызвать загрязнение воздуха, а во-вторых, точность классификации невысока. Влажная классификация использует жидкость в качестве среды классификации, и существует множество проблем с последующей обработкой, то есть классифицированный порошок необходимо обезвоживать, сушить, диспергировать, очищать сточные воды и т. д., но он обладает характеристиками высокой точности классификации. и никакой взрывоопасной пыли.

В зависимости от наличия движущихся частей его можно разделить на две категории:

(1) Статический классификатор: в классификаторе нет движущихся частей, таких как гравитационный классификатор, инерционный классификатор, циклонный сепаратор, спиральный классификатор воздушного потока, струйный классификатор и т. д. Этот тип классификатора имеет простую структуру, не требует питания и имеет низкие эксплуатационные расходы. Эксплуатация и техническое обслуживание более удобны, но точность классификации невысока, поэтому она не подходит для точной классификации.

(2) Динамический классификатор: в классификаторе есть движущиеся части, в основном относящиеся к различным классификаторам турбин. Этот тип классификатора имеет сложную структуру, требует мощности и потребляет много энергии, но он имеет высокую точность классификации и легко настраивается размер частиц классификатора. Пока скорость вращения крыльчатки регулируется, можно изменить размер режущих частиц классификатора, что подходит для точной классификации.

Применение талька в инженерных пластмассах

Порошок талька представляет собой белый, хлопьевидный, неорганический и инертный природный минерал с высоким соотношением сторон. Он широко используется в сплавах PP, PA, PC/ABS, PBT, LCP и других инженерных пластмассах. Он имеет аналогичное снижение стоимости наполнения карбонатом кальция и двойную функцию, армированную стекловолокном. Порошок талька обладает способностью повышать температуру HDT продуктов, модуль изгиба тонкостенных продуктов и снижать коэффициент линейного расширения CLTE и т. д. Он широко используется в таких отраслях, как автомобилестроение, бытовая техника и пищевые контейнеры.

Кристаллическая структура талька слоистая, легко расщепляется на чешуйки и обладает особыми свойствами, такими как смазывающая способность, антипригарность, текучесть, неабсорбент и химическая инертность. Сверхтонкий тальковый порошок перерабатывается из природных минералов с помощью нескольких процессов, таких как добыча полезных ископаемых, грубый отбор, тонкий отбор, дробление, грубый помол, измельчение воздушным потоком и т. Д. Ключевым фактором для высококачественных продуктов из талька является сохранение хлопьевидной структуры. тальк в высшей степени.

1) Изделия с наполнителем из ультратонкого порошка талька обладают высоким модулем упругости и подходят для деталей с высокой жесткостью.

2) Модификация наполнителя имеет лучшую размерную стабильность, лучшую способность контролировать соотношение сторон и характеристики защиты от коробления, очевидно, лучше, чем у стекловолокна.

3) Микропорошок талька можно использовать в качестве неорганического зародышеобразователя, помогая органическому зародышеобразователю достичь эффекта зародышеобразования и повысить температуру ГДТ.

4) Соответствовать требованиям FDA, ROHS и другим нормам, а также соответствовать пределу, согласно которому тальк не содержит асбеста (Международный центр исследования рака IARC перечисляет «асбестосодержащий тальк» как канцероген)

Применение талька в ТПО

В тех же экспериментальных условиях измените тип EPDM / POE, содержание упрочняющего агента и выберите продукты из талька разной толщины, чтобы оценить полную прочность модифицированного ТПО, ударную вязкость с надрезом при комнатной температуре и низкой температуре, и температура HDT и производительность линейной усадки материала. Ниже приведен индекс размера частиц талька Yimifabi, которые обычно используются на рынке.

Сверхтонкий тальковый порошок имеет более хлопьевидную структуру, которая может лучше укрепить пластмассы ТПО, обеспечить изделиям ТПО низкую степень усадки, улучшить стабильность размеров изделий и использоваться для производства «тонкостенных» изделий, чтобы можно было проектировать изделия. Более тонкие и более точные размеры.

Влияние порошка на теплопроводность глиноземной керамики

В процессе приготовления керамических материалов подготовка порошка является очень важным звеном, и характеристики порошка напрямую определяют характеристики готового керамического изделия. Характеристики порошка в основном зависят от гранулометрического состава и микроскопической морфологии порошка.

Распределение частиц порошка по размерам в основном влияет на размер зерна и характеристики спекания керамических материалов. Исследователи изучили влияние распределения частиц порошка по размерам на плотность алюмооксидного керамического материала, и результаты показали, что алюмооксидную керамику с плотностью почти 99% можно приготовить независимо от использования широкой или узкой частицы. порошок распределения размера, и его размер зерна может быть сохранен. Однако при размере примерно 1 мкм более широкое распределение частиц по размерам может увеличить плотность спрессованного порошком неспеченного материала, позволяя материалу подвергаться процессу уплотнения с меньшей скоростью усадки. Основная причина заключается в том, что крупные частицы в порошке с широким гранулометрическим составом будут образовывать больше пустот, которые в процессе формования заполняются мелкими частицами.

Исследователи провели более глубокое исследование по этому поводу. Они разделили спекание на три стадии: начальную, среднюю и позднюю стадии. Порошок с более широким гранулометрическим составом увеличивает плотность сырца и ускоряет скорость уплотнения керамики на ранней стадии спекания. Кроме того, на средней стадии спекания порошок с широким гранулометрическим составом увеличивает скорость роста зерен, а закрытые изолирующие поры в материале внедряются в более крупную зернистую матрицу, поэтому он лучше спекается и помогает поддерживать высокая скорость спекания на поздней стадии спекания. Однако более широкое распределение частиц по размерам приведет к разнице в уплотнении из-за скопления локальных частиц материала. Даже когда распределение частиц по размерам превышает определенный размер, размер зерна спеченного тела будет слишком большим, а структура пор станет более грубой. Для получения высокоуплотненной глиноземной керамики выбор методов формования и спекания играет ключевую роль в выборе гранулометрического состава порошка. Следовательно, гранулометрический состав порошка оказывает большое влияние на плотность керамического материала, которая, в свою очередь, определяет теплопроводность керамики.

Порошок оксида алюминия правильной формы будет иметь большое влияние на характеристики керамических материалов в процессе спекания. Исследователи считают, что порошок с разумным размером частиц и градацией частиц можно гранулировать, добавляя в порошок связующее вещество. Повышение текучести окажет положительное влияние на последующее формование и спекание. Среди них процесс грануляции заключается в придании порошку сферической формы под действием связующего, что также косвенно показывает, что сферический оксид алюминия играет положительную роль в повышении плотности керамики в процессе формования и спекания.

Следовательно, можно обнаружить, что характеристики (морфология и размер частиц) порошка влияют на характеристики спекания керамики, что также означает, что теплопроводность керамики неотделима от нее. После формования и спекания чешуйчатый порошок имеет более низкую плотность и более высокую пористость. , исследователи предварительно предположили, что его теплопроводность невелика; и сферический порошок оксида алюминия может производить прозрачную керамику высокой плотности, поэтому можно сделать вывод, что использование сферического порошка для приготовления теплопроводной керамики является подходящим выбором.