Понять 16 основных областей применения и характеристики иллита.

Иллит представляет собой богатый калием диоктаэдрический силикатно-слюдяной глинистый минерал типа 2:1 с отсутствующими прослойками, высоким содержанием калия и алюминия, низким содержанием железа, мелкими частицами и хорошей коррозионной стойкостью и стойкостью. Он обладает превосходными физическими и химическими свойствами, такими как абразивность, текучесть, абсорбция и термостойкость, и широко используется в химических удобрениях, резине и пластмассах, косметике, защите окружающей среды, кондиционировании почвы, керамике, молекулярных ситах, строительстве, производстве бумаги, медицине, пищевых продуктах. и другие поля.

1. Производство удобрений

(1) Калийные удобрения

(2) Новое гранулированное удобрение

2. Пластмассовая и резиновая промышленность

В настоящее время широкое внимание привлекают пластиковые наполнители из-за их низкой температуры, высокой термической стабильности, огнестойкости и хорошей механической прочности.

3. Суперабсорбирующий композитный материал

Иллит и акриламид могут быть использованы в качестве сырья для синтеза гибридных материалов с адсорбционной способностью. Этот композитный материал не только обладает хорошими адсорбционными характеристиками, но и повышает совместимость с окружающей средой.

4. Косметика

Иллит обладает большой емкостью катионного обмена и малым размером частиц, поэтому его можно использовать в качестве косметического наполнителя. Иллит в косметике может поглощать кожные отходы и токсины. Иллит может обладать антибактериальными, нетоксичными и другими свойствами, может отражать ультрафиолетовые лучи, поэтому он может играть роль в защите от ультрафиолета.

5. Защита окружающей среды

С развитием промышленности загрязнение почвы и водоемов становится все более серьезным, а выбросы загрязнителей тяжелыми металлами в атомной промышленности, особенно загрязнение радиоизотопами, становятся все более значительными, создавая серьезную угрозу для выживания. людей.

6. Кондиционер для почвы

Иллит также можно использовать в качестве компонента глинистых минералов в некоторых кислых почвах. Иллит реагирует с раствором NaF с pH=4,7. Эта реакция может улучшить эти кислые почвы и повысить урожайность.

7. Керамика

В древности иллит был основным природным сырьем для изготовления гончарных изделий. В процессе производства керамики содержание глинистых минералов оказывает существенное влияние на качество керамики. Это связано с тем, что иллит богат калием, поэтому увеличение содержания иллита снизит температуру плавления продукта, уменьшит водопоглощение и уменьшит стеклофазу. соотношение увеличилось.

8. Молекулярное сито

В промышленности иллит в основном используется в качестве адсорбента, катализатора и ионообменника, кроме того, иллит также находит применение в преобразовании солнечной энергии и фотохимии.

9. Строительная отрасль

Иллитовая руда богата алюминием, что повышает прочность продукта; он также богат калием, что снижает температуру его прокаливания при приготовлении фарфоровых материалов, тем самым снижая потребление энергии. Кирпич, обожженный иллитом, обладает лучшим теплоизоляционным эффектом и более низкой ценой.

10. Бумажная промышленность

Иллит обладает хорошей впитываемостью, умеренной укрывистостью и прозрачностью, что позволяет усилить эффект от использования.

11. Медицина

Белок, ДНК и т. д. могут быть адсорбированы иллитом, поэтому иллит можно использовать в качестве носителя генов в клиническом лечении. Иллит может быть объединен с белками для образования комплексов в организме, а затем белки будут высвобождаться в соответствующей среде для достижения цели лечения заболеваний.

12. Огнезащитные материалы

Иллит обладает хорошей химической инертностью, электроизоляцией, теплоизоляцией и другими свойствами и может использоваться в производстве огнестойких резиновых кабелей, огнестойких тканей и огнестойких силовых кабелей.

13. Синтетический алмаз

Из-за хорошей термостойкости, коррозионной стойкости, изоляции и расширения иллита при приготовлении алмаза можно добавить небольшое количество минерала иллитовой глины.

14. Обесцвечивание масла

Иллит может обесцвечивать масло, а иллит после обработки модификации поверхности имеет сильное обесцвечивание.

15. Нефтяной буровой раствор

Частицы иллита мелкие, поэтому он обладает хорошей плавучестью, хорошей жаростойкостью и износостойкостью и может использоваться в процессе бурения скважин.

16. Пищевое поле

Поскольку дальние инфракрасные лучи, излучаемые натуральным порошком иллита, могут разлагать или удалять запах, выделяемый различными продуктами, и в то же время могут активировать молекулы воды в продуктах, чтобы сохранить их свежими и предотвратить окисление, поэтому порчу продуктов питания можно предотвратить. избегали.

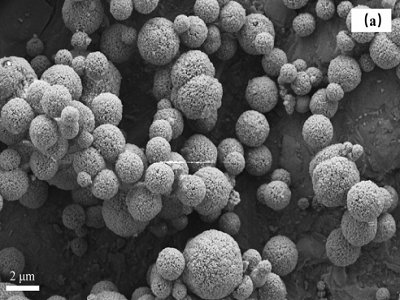

Получение сферического карбоната кальция реакцией кристаллизации и карбонизации в условиях гипергравитации

Общие формы карбоната кальция в основном включают неправильную форму, форму веретена, сферическую форму, форму чешуи и форму куба и т. Д. Различные формы карбоната кальция имеют разные области применения и функции. , растворимость и большая удельная площадь поверхности и т. д. имеют важное применение в области производства пластмасс, резины, продуктов питания и бумаги.

В настоящее время основными методами получения сферического карбоната кальция являются метод метатезиса и метод карбонизации. Хотя методом метатезиса можно получить сферический карбонат кальция с правильной морфологией и хорошей дисперсией, сырье для этого метода дорогое, и будет введено большое количество примесных ионов, что не подходит для промышленного производства. Метод карбонизации является наиболее часто используемым методом в промышленности. Традиционный метод карбонизации в основном делится на метод прерывистой карбонизации и метод непрерывной карбонизации распылением. Хотя метод карбонизации имеет низкую стоимость и может производиться в больших масштабах, традиционный метод карбонизации для получения сферического карбоната кальция имеет проблемы, такие как неравномерное распределение частиц по размерам и низкая эффективность производства.

Метод кристаллизации с реакцией гипергравитации — это новый метод получения наноматериалов, суть которого заключается в создании огромной центробежной силы посредством высокоскоростного вращения, имитирующего среду поля гипергравитации. Высокоскоростной вращающийся насадочный ротор в гипергравитационном реакторе разбивает жидкость на жидкие нити, капли или пленки жидкости, при этом удельная поверхность жидкости резко увеличивается. от 1 до 3 порядков, процессы микросмешивания и массообмена значительно улучшаются, поэтому время реакции короче, чем при традиционном методе карбонизации, а продукт имеет преимущества малого размера частиц, узкого распределения частиц по размерам, высокой чистоты продукта. , и более регулярная морфология. . Реакторы гипергравитации широко используются при получении наноматериалов из-за их хороших эффектов микроперемешивания и массопереноса.

Сферический карбонат кальция в большинстве случаев выращивают из ватерита, но ватерит, как термодинамически нестабильная кристаллическая форма, трудно стабильно существовать во влажной среде и водном растворе и требует специальных методов для его стабильного получения. Исследования показывают, что введение NH4+ во время реакции карбонизации может не только ингибировать образование кальцита в процессе кристаллизации и способствовать превращению кристаллической формы карбоната кальция в ватерит, но и атмосфера NH4+ может сделать образовавшийся ватерит устойчиво существуют в растворе.

В отличие от NH4+, кислые аминокислоты диссоциируют в растворе и объединяются с Ca2+, образуя матрицу затравочного кристалла. Под влиянием шаблона затравочного кристалла в образующемся карбонате кальция также появится метастабильная кристаллическая фаза, и введение подходящей аминокислоты будет генерировать специфические функции и модифицировать морфологию во время кристаллизации карбоната кальция.

С использованием недорогих глутаминовой кислоты и хлорида аммония в качестве добавок было изучено контролируемое получение сферического карбоната кальция в поле гипергравитации, а также исследовано влияние двух добавок на синтез карбоната кальция. Результаты показали, что:

(1) Используя метод кристаллизации и карбонизации в условиях гипергравитации, размер частиц может быть получен при оптимальных условиях, когда L-глутаминовая кислота и хлорид аммония добавляются в количестве 4% и 20% гидроксида кальция соответственно, а коэффициент гипергравитации составляет 161,0. Чистый карбонат кальция ватерита с высокой сферичностью около 500 нм.

(2) Перед началом реакции L-глутаминовая кислота и ионы кальция в растворе образуют матрицу, которая влияет на зародышеобразование и рост карбоната кальция, а обилие NH4+ в растворе во время реакции создает хорошие условия для образования ватерит, высокоскоростная резка жидкости в реакторе гипергравитации предотвращает возможность чрезмерного покрытия сырья гидроксидом кальция и реализует контролируемое приготовление сферического карбоната кальция.

Влияние ультрадисперсного талька на свойства тонкой мелованной бумаги

Тальк представляет собой гидрат силиката магния со слоистой структурой, с хорошей химической стабильностью, устойчивостью к сильным кислотам и щелочам, высокой белизной, мелким размером частиц, хорошей диспергируемостью, стабильным маслопоглощением, высокой укрывистостью и электрическими свойствами. Такие свойства, как изоляционные свойства и термостойкость. Тальк богат ресурсами и имеет низкую цену. На сегодняшний день это один из наиболее часто используемых ультратонких порошковых продуктов в мире. Это многообещающий белый пигмент, который широко используется в керамике, покрытиях, бумаге, текстиле, резине и пластмассах.

С углублением исследований талька применение талька в бумажной промышленности становится все более и более широким. Адсорбент смолы для суспензии, когда проблема смолы возникает в процессе производства культурной бумаги и картона, а также в качестве пигмента для покрытия для замены части каолина или карбоната кальция, он используется для улучшения характеристик бумаги с легким покрытием и специальной бумаги с покрытием, и он подходит для печати. производительность и связанная с этим простота эксплуатации. Показатель преломления талька сравним с показателем преломления каолина, он имеет чешуйчатую кристаллическую форму, высокое соотношение сторон и низкое маслопоглощение. Он имеет низкую твердость и высокую белизну. В качестве белого пигмента для покрытия бумаги он может не только заменить каолин, но и иметь некоторые свойства лучше, чем фарфоровая глина, особенно подходит для легких покрытий бумаги с покрытием для ротационной печати.

Как вид бумаги с одним покрытием и малой массой покрытия, легкая мелованная бумага предъявляет более высокие требования к укрывистости пигмента. Широко используемый каолин с высокой укрывистостью в существующих рецептурах покрытий. Чешуйчатый каолин в основном импортируется из Бразилии, и цена на него относительно высока. Если вместо чешуйчатого каолина используется более экономичный тальковый порошок с такой же укрывистостью и отсутствием необходимости импорта, производственные затраты могут постоянно снижаться при условии обеспечения качества продукции, а затраты могут быть снижены. играть положительную роль.

Было протестировано влияние высокодисперсного талька, заменяющего каолин, на свойства покрытий из легкой мелованной бумаги и свойства бумаги. результат показывает:

(1) Бразильский каолин представляет собой тонкий пласт глины, и его диаметр и толщина относительно велики. Тонкий лист фарфоровой глины полезен для улучшения покрытия мелованной бумаги, особенно мелованной бумаги с низкой массой покрытия (менее 8 г/м2). Американский каолин обычно имеет более мелкий размер частиц и меньший диаметр и толщину. Высокое содержание твердых частиц GCC в фарфоре Yingge способствует получению покрытий с высоким содержанием твердых частиц и низкой вязкостью, а яркость пигментов относительно высока. И сверхтонкий тальк, и бразильский каолин являются чешуйчатыми структурными пигментами. Чешуйчатые частицы обеспечивают лучшую укрывистость бумаги-основы, благодаря чему готовая бумага может иметь лучшие печатные свойства, такие как равномерное впитывание краски и высокое удержание краски. Комбинация частиц различной формы позволяет получить рыхлое покрытие, что благоприятно для улучшения впитывания краски покрытием.

(2) После того, как сверхтонкий порошок талька заменяет каолин в составе покрытия, с увеличением количества сверхтонкого порошка талька вязкость покрытия при низком сдвиге имеет тенденцию к увеличению, но это увеличение ограничено; немного снижается водоудерживающая способность покрытия; Вязкость при сдвиге имеет тенденцию к снижению, что указывает на то, что использование талька вместо каолина окажет положительное влияние на характеристики покрытия, что может дополнительно увеличить содержание твердого вещества в покрытии и получить лучший эффект покрытия.

(3) После замены каолина в рецептуре ультрадисперсным тальком, с увеличением количества ультрадисперсного талька, белизна, гладкость, непрозрачность, блеск, шероховатость поверхности, глянец печати и т. д. легкой мелованной бумаги Показатели качества и производительности остались на прежнем уровне, а прочность печатной поверхности значительно улучшилась.

Влияние размера частиц карбоната кальция, модифицированного стеариновой кислотой, на свойства композитных пленок ПБАТ

Полибутиленадипат/терефталат (PBAT) представляет собой сополимер бутиленадипата и бутилентерефталата, который не только обладает хорошей прочностью и стабильностью, но также обладает отличной биоразлагаемостью. биоразлагаемый пластик.

Однако прочность на растяжение самого PBAT низкая, скорость разложения низкая, а цена в 5-6 раз выше, чем у обычного полипропилена, поэтому его применение и продвижение ограничены. Текущие исследования сосредоточены на том, как получить биоразлагаемые материалы с превосходными характеристиками и низкой стоимостью. Большая часть исследований направлена на приготовление экологически чистых композитных материалов путем смешивания относительно дешевых наполнителей с PBAT, в то же время обеспечивая его разлагаемые свойства. Контролируйте затраты и расширяйте свою прикладную ценность на рынке.

Благодаря низкой цене и определенному упрочняющему действию на полимеры карбонат кальция является одним из наиболее широко используемых полимерных наполнителей. Использование карбоната кальция в качестве наполнителя для приготовления композиционного материала PBAT/карбонат кальция стало реальным способом снижения стоимости PBAT. Изучая свойства тройных композитов PLA/PBAT/нанокарбонат кальция, тепловые и физические свойства композитов значительно улучшаются после добавления нанокарбоната кальция. PBAT был наполнен карбонатом кальция, и было обнаружено, что карбонат кальция значительно снижает стоимость при улучшении механических свойств композита. Модифицированный PBAT с ультрадисперсным карбонатом кальция, при добавлении 20% карбоната кальция композитный материал по-прежнему имеет хорошие физические свойства.

Модификацию поверхности трех видов карбоната кальция с разным размером частиц проводили с помощью стеариновой кислоты, а композитную пленку PBAT/модифицированный карбонат кальция дополнительно готовили методом смешивания в расплаве. Влияние механических свойств и свойств пропускания водяного пара показывает, что:

(1) Благодаря анализу размера частиц диапазон распределения частиц активированного карбоната кальция по размерам относительно широк, в основном он распределяется в пределах 1 ~ 20 мкм, средний объемный размер частиц составляет 7,6 мкм; Размер частиц сверхтонкого карбоната кальция в основном составляет 0,2 ~ 5 мкм, средний размер частиц по объему. Диаметр 1,5 мкм; распределение размера частиц нанокарбоната кальция является относительно концентрированным, в основном распределенным в пределах 0,2-0,5 мкм, а средний объемный размер частиц составляет 0,34 мкм. С помощью FTIR-анализа было подтверждено, что стеариновая кислота успешно покрывает поверхность карбоната кальция, а модифицированный карбонат кальция диспергируется в матрице PBAT.

(2) После добавления модифицированного карбоната кальция температура кристаллизации, кристалличность и температура плавления PBAT повышаются. При добавлении активированного карбоната кальция со среднеобъемным размером частиц 7,6 мкм температура кристаллизации достигала максимального значения 84,12 °С, что на 13,07 °С выше, чем у чистого ПБАТ; кристалличность также достигала максимума с 10,4% чистого ПБАТ до 11,48%. При добавлении модифицированного нанокарбоната кальция температура плавления достигала максимального значения 124,99 °C.

(3) Механические свойства композитных пленок PBAT/модифицированный карбонат кальция были значительно улучшены, и с уменьшением размера частиц модифицированного карбоната кальция механические свойства постепенно улучшались. При добавлении модифицированного нанокарбоната кальция со среднеобъемным размером частиц 0,34 мкм предел прочности при растяжении композитной пленки достигает максимального значения 19,9 МПа, что на 10,07 МПа выше, чем у чистого ПБАТ, а номинальная деформация разрушения достигает 551,8%, что выше, чем у чистого ПБАТ. Она увеличена на 54%, а прочность на разрыв под прямым углом увеличена с 72,5 кН/м чистого PBAT до 139,3 кН/м.

(4) Барьерные свойства пленки по отношению к водяному пару улучшаются после добавления модифицированного карбоната кальция. Скорость пропускания водяного пара у композитной пленки с добавлением активированного карбоната кальция самая низкая и составляет 232,3 г/(м2·24 ч), что на 28,06 ниже, чем у чистой пленки PBAT. %, соответствующий коэффициент паропроницаемости снизился на 66,09%.

Применение нанокальциевого соединения тяжелого кальция при получении силиконового каучука

![]()

Существует множество видов наполнителей для силиконовых герметиков, таких как диоксид кремния, нанокарбонат кальция, порошок волластонита, тяжелый карбонат кальция и т. д., из которых наибольшее количество составляет нанокарбонат кальция. На внутреннем рынке герметиков доля добавления нанокарбоната кальция в силиконовый каучук превышает 60%, а используемое количество очень значительно.

Более 70% так называемого нанокарбоната кальция добавляются с различными пропорциями тяжелого карбоната кальция, но на самом деле это микро-нанокомпозитный кальций. Некоторые технологии синтеза нанокарбоната кальция являются отсталыми, что приводит к неупорядоченной форме кристаллов (трудно увидеть правильные кубы в кристаллах, в основном маленькие веретена и цепочечные смеси), плохой производительности обработки и высокому показателю маслопоглощения. Добавление тяжелого карбоната кальция. Чтобы улучшить его производительность, уменьшить его коэффициент поглощения масла.

В настоящее время только несколько производителей могут синтезировать продукты из нанокарбоната кальция правильной кубической формы, а другие продукты из нанокарбоната кальция неправильной формы имеют плохую тиксотропию, низкую прочность на растяжение, низкое удлинение и плохое упругое восстановление. , единственным преимуществом является низкая цена.

Эти микро-нанокомпозиты кальция кажутся дешевыми, но в них таится множество скрытых опасностей:

1) плохие механические свойства;

2) Исходный нанокарбонат кальция имеет плохую кристаллическую форму, высокую пористость поверхности и высокое содержание воды, что приведет к плохой стабильности при хранении или даже к загущению клея на спиртовой основе;

3) Тяжелый карбонат кальция изначально является очень стабильным продуктом, и он смешивается с нанокарбонатом кальция посредством обработки поверхности и последующего процесса сушки, что увеличивает его нестабильность;

4) Нанокарбонат кальция смешивают с тяжелым карбонатом кальция, что увеличивает стоимость смешивания, стоимость сушки и стоимость транспортировки тяжелого карбоната кальция. Вроде дешево, а на самом деле дороже.

По сравнению с, казалось бы, дешевым микро-нанокомпозитным кальцием, производители силиконового каучука используют чистый нанокарбонат кальция и тяжелый карбонат кальция в своих соответствующих производственных линиях, а производимые продукты из силиконового каучука более стабильны по своим характеристикам и дешевле.

Выберите продукты из чистого нанокарбоната кальция с различными размерами частиц (15 нм, 30 нм, 40 нм, 50 нм, 60 нм, 70 нм) и неактивного тяжелого карбоната кальция размером 1500 меш в различных пропорциях для приготовления силиконовых герметиков. Путем сравнения вязкости основных материалов, консистенции, скорости экструзии и плотности, вязкости, консистенции, скорости экструзии, времени высыхания поверхности, прочности на растяжение, максимального удлинения прочности, скорости упругого восстановления и других показателей герметиков. Результаты показывают, что:

(1) Более тяжелый карбонат кальция можно смешивать с чистым нанокарбонатом кальция с более мелким размером частиц, а плотность и различные свойства полученного герметика соответствуют стандартным требованиям, а стоимость ниже.

(2) Будь то производственный процесс прямого добавления микронанокомпозита кальция или производственный процесс добавления чистого нанокарбоната кальция в состав тяжелого карбоната кальция, особенно важно выбрать высококачественный (регулярной кристаллической морфологии) нанокомпозит. -карбонат кальция в качестве армирующего материала. , который является основным фактором, определяющим механические свойства конечного изделия из силиконового каучука.

(3) По сравнению с использованием микронанокомпозита кальция, использование высококачественного чистого нанокарбоната кальция в смеси с тяжелым карбонатом кальция для производства силиконового каучука не только снижает стоимость производства силиконового каучука, но также помогает улучшить его механические свойства; С точки зрения управления и контроля качества это также способствует поддержанию долгосрочной стабильности производительности продукта.

Влияние силиката кальция, талька, легкого наполнителя из соединений кальция на свойства обойной бумаги-основы

Как важный материал для внутренней отделки, обои пользуются популярностью у все большего числа потребителей. Вообще говоря, обои на бумажной основе требуют хорошего объема и воздухопроницаемости, и они могут выделять влагу из самой стены, не вызывая образования плесени на обоях.

По сравнению с одним типом наполнителя, составной наполнитель из аттапульгита и карбоната кальция позволяет значительно улучшить прочностные свойства бумаги. Одна из основных причин.

Различные типы минеральных наполнителей могут дополнять друг друга и взаимодействовать друг с другом путем смешивания и наполнения, чтобы оптимизировать характеристики бумаги с наполнителем.

(1) Добавление легкого силиката кальция к составному наполнителю может значительно увеличить объем бумаги-основы. При количестве наполнителя 30%, когда силикат кальция:легкий карбонат кальция = 1:2, объем бумаги с наполнителем будет увеличен. Толщина на 15,2% выше, чем у талька: легкий карбонат кальция = составной наполнитель и бумага 1: 2, и это мало влияет на скорость удерживания наполнителя, белизну бумаги и индекс прочности на растяжение.

(2) С увеличением количества наполнителя по сравнению с тальком: силикат кальция: легкий карбонат кальция = составной тип 1:1:1, силикат кальция: легкий карбонат кальция = составной тип 1:2 Увеличение объема ручного листа более очевидна, а белизна и непрозрачность бумаги лучше при аналогичном зольности готовой бумаги. Это в основном связано с тем, что свойства легкого кальция в отношении белизны и светорассеяния лучше, поэтому увеличение доли легкого кальция в составном наполнителе полезно для улучшения белизны и непрозрачности готовой бумаги.

Как влияют элементы-примеси на качество изделий из высокочистого кварца?

Основными примесными элементами в кварце являются Al, Fe, Ca, Mg, Li, Na, K, Ti, B, H. Примесные элементы оказывают большое влияние на качество высокочистых кварцевых продуктов, таких как щелочные металлы, переходные металлы, Al и P и др. Содержание элементов является ключевым показателем высокочистого кварцевого сырья. Требования к содержанию примесных элементов варьируются в зависимости от использования подготовленного кварцевого стекла, но общая тенденция заключается в том, что чем ниже, тем лучше.

(1) Элементы щелочных металлов Li, K, Na

Снижают рабочую температуру и механическую прочность кварцевого стекла и катализируют кристаллизацию кварцевого стекла при высокой температуре, что приводит к расстекловыванию и высокотемпературной деформации кварцевого стекла. Снижение содержания щелочных металлов полезно для повышения температуры размягчения кварцевого тигля высокой чистоты, повышения сопротивления деформации кварцевого тигля и повышения выхода монокристаллов.

Стандартный песок IOTA требует, чтобы сумма элементов щелочных металлов составляла 2,4×10-6, а кварц высокой чистоты, необходимый для технологических труб, обработки кремниевых пластин, кварцевых блоков и полупроводниковых тиглей для монокристаллического кремния, требует суммы <1,4× 10-6, для тигля типа CZ требуется его сумма <0,5 × 10-6, а для кварцевого песка сверхвысокой чистоты для кремниевых пластин размером 12 дюймов и более требуется его сумма <0,08 × 10-6.

(2) Элементы из переходных металлов Cr, Cu, Fe

Кварцевое стекло образует цветовые пятна или вызывает обесцвечивание кварцевого стекла при высокой температуре, что влияет на коэффициент пропускания света и снижает надежность и стабильность прибора. При использовании оптических волокон это вызовет микроскопическую неравномерность, увеличит потери в волокне и даже приведет к искажению сигнала. В полупроводниковых приложениях небольшое количество переходных металлов в продукте может способствовать росту кристаллов.

(3) Ал и Р

Вхождение в решетку кварца будет производить прочные химические связи, что повлияет на проводимость кварцевых изделий и в то же время усилит эффект кристаллизации кварцевого стекла и сократит срок службы. Небольшое количество Al не повлияет на качество изделий из кварца высокой чистоты. Стандартный песок IOTA требует содержания элемента Al (12~18)×10-6, но небольшое количество Al в оптическом волокне уменьшит светопропускание кварцевого стекла. Существование элемента P серьезно повлияет на вытягивание монокристаллического кремния, поэтому кварцевый тигель высокой чистоты предъявляет высокие требования к P, а содержание элемента P должно быть менее 0,04×10-6.

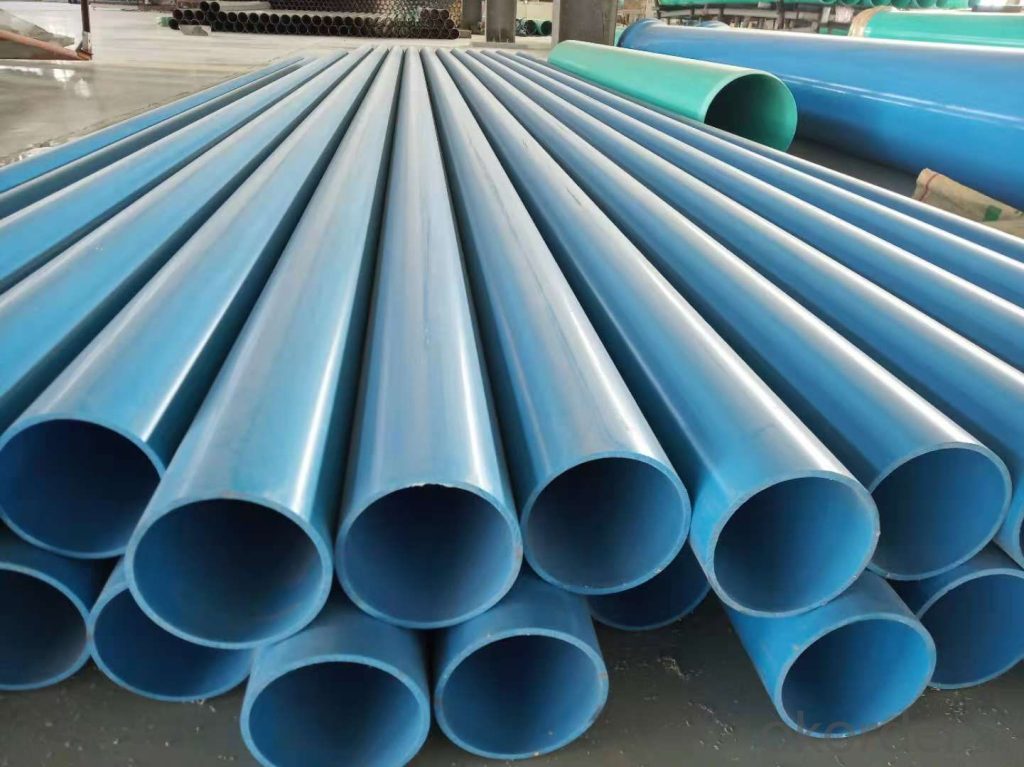

Процесс производства активного нанокарбоната кальция для высокоэффективных труб из ПВХ

Активированный нанокарбонат кальция используется в пластмассах, резине и других полимерных материалах для наполнения и армирования, а также для улучшения механических свойств изделий, увеличения количества наполнителей при условии неизменности эксплуатационных характеристик, снижения общей стоимости изделий, и улучшить качество продукции. рыночная конкурентоспособность. Таким образом, нанокарбонат кальция все шире используется в пластмассах, резине, клеях, красках и других областях, особенно в продуктах из поливинилхлорида (ПВХ) с наибольшим количеством.

Чтобы удовлетворить потребности в производстве высокопрочных и эластичных труб из ПВХ, Xie Zhong et al. использовали известняк в качестве сырья для производства извести путем прокаливания и внедрили метод непрерывной карбонизации с двойной башней для производства нанокарбоната кальция. Агент для обработки поверхности, состоящий из связующего агента и других компонентов, используется для активации карбоната кальция, и получается нанометровый активированный карбонат кальция с низким значением маслопоглощения, хорошими характеристиками обработки и хорошей диспергируемостью.

Процесс производства активного нанокальция

Используя известняк в качестве сырья, его прокаливают для получения негашеной извести CaO и CO2. CaO растворяется в водной гашеной извести Ca(OH)2. Добавьте агент контроля формы кристаллов в воду с гашеной известью Ca(OH)2 и контролируйте определенную концентрацию и температурные условия. После перемешивания вводят отходящий газ печи (CO2), и в результате реакции образуется нанокарбонат кальция (карбонизация).

Суспензию наноразмерного карбоната кальция нагревают до определенной температуры, активируют (активируют) путем добавления агента для обработки поверхности, а затем воду в осадке на фильтре удаляют с помощью фильтр-пресса, а затем получают наноразмерный активированный карбонат кальция путем сушки на воздухе. , классификация и просеивание.

Процесс карбонизации: применяется метод непрерывной карбонизации с двумя башнями, первая струйная башня, вторая барботажная башня, эффективный объем каждой башни составляет 30 м3. Добавьте суспензию Ca(OH)2 (удельный вес: 1,05), температура суспензии 15~25℃, добавьте 0,2%~0,8% реагента для контроля кристаллов (рассчитано на основе Ca(OH)2 в сухом состоянии), пропустите CO2, контрольный CO2. Концентрация 30%, время реакции карбонизации 130 минут, температура конечной точки реакции карбонизации ≤55℃, значение pH 8,0, удельная поверхность воздухопроницаемости ≥9,5 м2/г. Если концентрация Ca(OH)2 в сухом состоянии слишком высока, вязкость суспензии будет увеличиваться, явление покрытия будет серьезным, а частицы карбоната кальция легко агломерируются в крупные частицы, а частицы карбоната кальция смешиваются с Ca(OH)2, контролируйте Ca(OH)2. Подходящей является массовая базовая концентрация от 5% до 10%.

Активатор: обычно используемые активаторы (агенты для обработки поверхности) в основном включают неорганические агенты для обработки, жирные кислоты и их производные, смоляные кислоты, связующие агенты, полимерные соединения и растительные масла. Продукты из активированного карбоната кальция для различных целей в основном отличаются от использования различных агентов для обработки поверхности. После выбора разновидностей активного агента и оптимизации соотношения были окончательно выбраны четыре вида веществ, включая жирную кислоту, растительное масло, неионогенное поверхностно-активное вещество и связующее вещество, и соотношение составило 3:2:1:0,5.

Процесс активации: применяется 3-этапный метод обработки поверхности, 3 разных активатора активируются 3 раза, суспензия CaCO3 (3,0 т в пересчете на сухую массу CaCO3) закачивается в активационный резервуар объемом 30 м3, запускается смеситель, скорость 280 об/мин. /мин, а затем добавить активатор для активации, добавить раствор омыленной жирной кислоты, перемешать в течение 1 часа и завершить первый этап активации. Затем добавляли эмульгированное растительное масло и раствор моноглицерида и перемешивали в течение 1 ч для завершения второй стадии активации. Затем добавьте раствор эмульгированного связующего агента и перемешивайте в течение 1 часа, чтобы завершить третий этап активации.

Активный нанокарбонат кальция, полученный с помощью этого процесса, имеет низкую степень поглощения масла, хорошие характеристики обработки и хорошую диспергируемость. Применяется в качестве наполнителя и армирующего агента при производстве дренажных труб из ПВХ. , Продольная скорость втягивания, плоское испытание и другие показатели лучше, чем национальный стандарт для труб из ПВХ. 30-тонный грузовик прижимается к дренажной трубе, и водопроводная труба все еще восстанавливается до своей первоначальной формы, а производительность продукта превосходна.

Способ обогащения и очистки нерудных полезных ископаемых и основное технологическое оборудование

Природные неметаллические руды содержат другие минеральные примеси или сопутствующие минералы в разной степени. Для конкретных неметаллических минеральных продуктов допускается наличие некоторых из этих минеральных примесей, таких как небольшое количество доломита и волластонита, содержащихся в кальците, и часть пирофиллита и хлорита, содержащихся в тальке; Различные минералы железа и другие металлические примеси, содержащиеся в минералах, таких как каолин, кварц, диатомовая земля, тальк, маточный камень, волластонит и кальцит, которые можно удалить. Есть также некоторые минералы, такие как графит, диатом, песчаный каолин, каолин на основе угля и т. д. Минералы сырья имеют низкое качество и должны быть очищены или прокалены для соответствия требованиям применения.

Для неметаллических минералов чистота во многих случаях относится к их минеральному составу, а не к их химическому составу. Существует множество нерудных полезных ископаемых, химический состав которых в основном сходен, но минеральный состав и структура далеки друг от друга, поэтому их функции или свойства применения также различны. В этом самая большая разница между неметаллическими рудами и металлическими минералами, такими как кварц и диатомовые водоросли. Хотя все химические компоненты почвы представляют собой кремнезем, первый представляет собой кристаллическую структуру (кремниево-кислородный тетраэдр), а последний представляет собой некачественную пористую структуру со сложной структурой. Следовательно, их прикладные свойства или функции также различны. Кроме того, в процессе обогащения неметаллических полезных ископаемых следует максимально сохранить кристаллическую структуру полезных ископаемых, чтобы не повлиять на их промышленное использование и потребительскую ценность.

В настоящее время обычно используемые методы обогащения нерудных полезных ископаемых включают: сортировку, промывку, гравитационное разделение, флотацию, магнитную сепарацию, электрическую сепарацию, химическое обогащение, селективную флокуляцию, прокаливание и сортировку по форме.

Технология обогащения и очистки барита и исследовательский прогресс

Барит часто ассоциируется с такими минералами, как кварц, кальцит, доломит, флюорит, сидерит, родохрозит, пирит, галенит и сфалерит. В таких месторождениях, как золото, серебро и редкоземельные металлы, барит часто является обычным минералом пустой породы. Следовательно, процесс сортировки барита ограничен такими факторами, как тип месторождения, минеральный состав и характеристики баритовой и пустой фаз.

В настоящее время технологии обогащения и очистки барита в основном включают ручное разделение, гравитационное разделение, магнитное разделение, флотацию и комбинированные процессы.

1. Выбор руки

Процесс ручного отбора заключается в ручном отборе кусковой руды с высоким содержанием золота на основе интуитивно понятных физических показателей, таких как цвет и форма руды. Он подходит для отбора руд с высоким содержанием, простым составом и стабильным качеством. Многие небольшие частные шахты в моей стране часто используют этот метод для сортировки. Например, Pancun Mine, Xiangzhou, Guangxi, отбирает высококачественную баритовую руду вручную. Размер частиц концентрата составляет 30-150 мм, а содержание барита может достигать 95%. Процесс прост и удобен в реализации, требует малой механизации оборудования, но отличается высокой трудоемкостью, низкой эффективностью производства и серьезной тратой ресурсов.

2. Переизбрание

Различные минералы с большими различиями в плотности можно разделить с помощью гравитационного разделения. Плотность барита составляет 4,5 г/см3, что намного выше, чем у других распространенных минералов пустой породы (таких как кварц 2,65 г/см3, кальцит 2,6 г/см3). Следовательно, процесс гравитационного разделения можно использовать для разделения барита и пустой породы. Выберите различное оборудование для гравитационного разделения в зависимости от размера руды. Для руды с крупным содержанием (-5+0,45 мм) можно использовать метод отсадки, а для руды с мелким содержанием (-0,45 мм) можно использовать вибрационный стол или метод спирального желоба.

Этот процесс имеет преимущества простого оборудования, хорошей стабильности, отсутствия обогащающего агента, низкой стоимости и меньшего загрязнения окружающей среды. Поэтому трудно эффективно извлекать ресурсы барита с помощью одного процесса гравитационного разделения, и необходимо дополнительно извлекать барит, комбинируя процессы магнитной сепарации или флотации.

3. Магнитная сепарация

При наличии значительной разницы в магнитных свойствах минералов для разделения можно использовать процесс магнитной сепарации. Барит — немагнитный минерал. Когда магнитные минералы (такие как оксиды железа) являются основными минералами пустой породы, процесс магнитной сепарации можно использовать для разделения барита и полезных ископаемых. Полученный концентрат имеет высокое содержание BaSO4, что может быть использовано в качестве потребности. Баритовое сырье для фармацевтических препаратов на основе бария с очень низким содержанием железа. Магнитная сепарация часто используется для выделения пирротина, магнетита, лимонита и гематита.

4. Флотация

Флотация является важным способом обработки упорных баритовых ресурсов, таких как руды с низким содержанием, попутные руды и хвосты, и этот процесс хорошо адаптируется к различным типам баритовых руд со сложными включениями, а также способен извлекать мелкозернистую массу. Эффективный способ спарринга. Процесс флотации обычно включает положительную флотацию и обратную флотацию.

5. Комбинированный процесс

Для попутных руд, хвостов флотации и упорных руд с тонкозернистыми минеральными вкраплениями извлечение барита с помощью одного процесса гравитационной или магнитной сепарации не является удовлетворительным, и для эффективного извлечения барита требуется комбинированный процесс. Распространенными комбинированными процессами являются: флотация-переотбор, гравитационно-магнитная сепарация, магнитная сепарация-флотация и магнитная сепарация-переотбор-флотация.