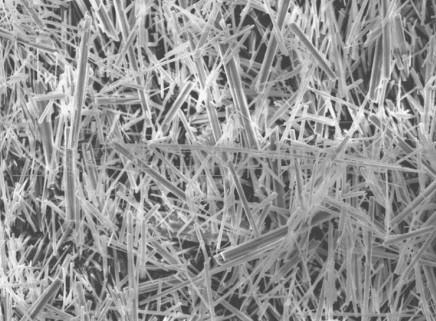

Основные области применения и характеристики вискеров неорганических солей

Благодаря своему высокому соотношению размеров, высокой прочности и свойствам при растяжении нитевидные кристаллы неорганической соли часто могут использоваться в качестве важного армирующего материала для добавления к огнезащитным материалам, строительным материалам, композитным материалам и фрикционным материалам. Механизм действия вискеров в композитах в основном отражается в четырех аспектах: передача нагрузки, перекрытие трещин, отклонение трещины и эффект вытягивания. Благодаря высокой прочности и высокому модулю нитевидных кристаллов неорганической соли при добавлении в композитный материал они могут играть определенную роль в упрочнении и упрочнении композитного материала.

1. Огнезащитные материалы

Исследования огнестойкости новых строительных материалов являются важной частью защиты населения и необходимым условием их широкомасштабного применения в строительстве. Благодаря своей превосходной стойкости к высоким температурам неорганические солевые кристаллы часто добавляют к другим материалам в качестве огнезащитных материалов для улучшения огнезащитных свойств композитных материалов.

2. Строительные материалы

В настоящее время в отрасли потребления материалов строительная отрасль является одной из крупнейших отраслей потребления материалов, на которую приходится около 24% мирового потребления материалов. В строительных материалах неорганические вискеры широко используются в строительных материалах благодаря их определенному соотношению размеров и отличным физическим и химическим свойствам. Неорганические усы обладают трещиностойкостью и эффектом заполнения на микроуровне, поэтому добавление усов в композитный материал может эффективно улучшить комплексные характеристики композитного материала.

3. Композиционные материалы

Неорганические вискеры как наполнители могут в определенной степени улучшать физико-механические свойства композитов. В то же время исследование показало, что правильная модификация вискеров может улучшить всесторонние свойства композитов.

4. Фрикционный материал

В последние годы вискеры как функциональные наполнители оказывают определенное усиливающее действие на улучшение фрикционных характеристик автомобильного торможения. РАЙ и др. исследовали влияние вискеров сульфата кальция в качестве функциональных наполнителей на фрикционные характеристики автомобильных тормозов. По изменению содержания вискеров сульфата кальция по стандарту JASOC406 было проведено трибологическое исследование на инерционном тормозном динамометре. Результаты показали, что механические свойства материала с добавлением 10% вискеров сульфата кальция улучшились, и в то же время улучшилось трение. производительности, фрикционные материалы, содержащие усы сульфата кальция, меньше изнашиваются.

Обычно используемое оборудование для модификации и характеристики порошка традиционной китайской медицины

Исследования в области оборудования для модификации порошков традиционной китайской медицины начались с опозданием, и разработка относительно отстает, в основном в химической промышленности, производстве пластмасс, дроблении, дисперсии и других отраслях промышленности для справки. В настоящее время оборудование, используемое для модификации порошков традиционной китайской медицины, в основном включает в себя распылительную сушилку, псевдоожиженный слой, шаровую мельницу, вибрационную мельницу, высокоскоростной смеситель с мешалкой, машину для ударного нанесения покрытия воздушным потоком, машину для непрерывной модификации поверхности, машину для измельчения и гранулирования Comil и т. д.

Среди них распылительная сушилка, псевдоожиженный слой, шаровая мельница и вибрационная мельница широко используются в области модификации порошка традиционной китайской медицины. Высокоскоростной смеситель, машина для нанесения покрытий с ударным воздействием воздуха, машина непрерывного действия для модификации поверхности, машина для измельчения и гранулирования Comil и т. д. имеют свои особые преимущества в модификации порошка.

1. Высокоскоростной миксер

При работе высокоскоростного смесителя материал перемещается по касательной вдоль рабочего колеса за счет трения между поверхностью быстровращающейся лопасти и материалом и упора борта на материал. Под действием центробежной силы и силы тяжести материал отбрасывается к внутренней стенке смесительной камеры. И поднимается по стенке на определенную высоту, а потом опускается обратно к центру крыльчатки. Это возвратно-поступательное движение заставляет материал непрерывно двигаться вверх и вниз по спирали в смесительной камере. Соответственно увеличивается температура поверхности материала, что способствует достаточному перекрестному смешиванию и адсорбции между частицами порошка лекарственного средства и модификатором, так что модификатор поверхности покрывает поверхность частиц лекарственного средства для достижения цели модификации поверхности порошка.

2. Плакировочная машина с ударным воздействием воздуха

Существует много серий машин для наплавки с ударным воздействием воздуха, и теперь в качестве примера взята система HYB. Система HYB была разработана Токийским университетом науки и компанией Nara Machinery в 1986 году. Главный двигатель состоит из высокоскоростного вращающегося ротора, статора и контура циркуляции.

3. Непрерывный модификатор поверхности

При работе материал и модификатор поочередно проходят через три смесительные камеры из загрузочного отверстия. Высокоскоростное вращение ротора в смесительной камере вынуждает разрыхлять материал и формировать вихревой двухфазный поток. В то же время материал проходит через удар и сдвиг ротора и статора в смесительной камере. Энергия, необходимая для модификации поверхности, генерируется за счет эффекта трения, так что модификатор поверхности может быстро взаимодействовать с поверхностью порошка лекарственного средства. частицы для реализации эффекта модификации порошкового покрытия.

4. Дробильно-гранулирующая машина Comil

В последние годы был достигнут некоторый прогресс в применении измельчителя и гранулятора Comil для модификации поверхности химического порошка с целью улучшения текучести химического порошка. Ю Яньхун и др. Применен измельчитель Comil для улучшения модификации поверхности порошка экстракта традиционной китайской медицины. Текучесть порошка экстракта традиционной китайской медицины также достигла определенных результатов.

3 основные технологии модификации разлагаемого пластика

В настоящее время цена на разлагаемую пластиковую смолу относительно высока, и большинство разлагаемых пластиковых изделий являются обычными предметами первой необходимости, что серьезно затруднит широкомасштабное продвижение и применение разлагаемых пластиковых изделий. Разработка дешевых разлагаемых пластиковых изделий является одним из основных направлений применения разлагаемых пластиков. Поэтому в системе модификации разлагаемых пластиков используются крахмал, карбонат кальция, тальк и др., которые не влияют на характеристики разложения продуктов и могут поглощаться окружающей средой. В частности, высокая доля технологии наполнения стала одной из важных технологий в разработке разлагаемых пластиковых изделий.

Общие методы модификации в процессе нанесения разлагаемых пластиков включают модификацию наполнения, модификацию легирования и модификацию сополимеризацией.

1. Модификация начинки

Модификация наполнения заключается в добавлении неплавких порошковых добавок к разлагаемой пластиковой смоле, в основном включающих крахмал и неорганический порошок. Его основной целью является подготовка дешевых специальных материалов, а иногда он также может улучшать механические свойства, такие как прочность специальных материалов.

Обычно используемым вспомогательным наполнителем является крахмал. Это обычный природный разлагаемый полимер с широким спектром источников и низкой ценой. Продуктами разложения являются углекислый газ и вода, которые не загрязняют окружающую среду и являются возобновляемым ресурсом биомассы. Самое главное, на что следует обратить внимание в этой технологии розлива, это обработка крахмала, потому что совместимость крахмала и разложившихся пластиков плохая, и необходимо пластифицировать крахмал, чтобы крахмал лучше сочетался с пластиковой матрицей.

Еще одним вспомогательным средством для наполнения являются неорганические порошки, такие как карбонат кальция и тальк. Все они представляют собой натуральные минеральные порошки, которые могут быть поглощены природой после возвращения в природу, поэтому они не повлияют на характеристики деградации всей разлагаемой пластиковой системы, но могут эффективно снизить стоимость модифицированных материалов и повысить прочность материалов до определенной степени. Поэтому очень распространено использование карбоната кальция и других наполнителей в изделиях, не требующих высоких механических свойств. В технологии наполнения следует обращать внимание на обработку поверхности порошка, что напрямую влияет на характеристики продукта и количество неорганического порошка, которое можно добавить.

2. Легирующая модификация

Легирующая модификация является одной из важнейших технологий в применении разлагаемой модификации пластика. Легирующий материал относится к специальному материалу, состоящему из двух или более различных видов разлагаемых пластиков путем смешивания и компаундирования расплава, обычно содержащего один непрерывный компонент и другие диспергированные компоненты. Некоторые свойства материала демонстрируют свойства непрерывной фазы, а некоторые свойства демонстрируют свойства дисперсной фазы. Таким образом, можно получить новые специальные материалы, которые объединяют в себе преимущества нескольких разлагаемых пластиков, которые могут удовлетворить потребности большего количества продуктов.

3. Сополимеризационная модификация

Сополимеризационная модификация относится к введению других структурных единиц в молекулярную цепь полимера для изменения химической структуры полимера и осуществления модификации материала. Например, PLA является гидрофобным полимером, что ограничивает его применение в некоторых областях (например, в качестве носителей лекарств). Эффективным методом является использование лактида для сополимеризации с гидрофильными полимерами (такими как полиэтиленгликоль, полигликолевая кислота, полиэтиленоксид) для введения гидрофильных групп или блоков в молекулу PLA. Например, материал PLA-PEG-PLA с замедленным высвобождением получают путем полимеризации полиэтиленгликоля и лактида с раскрытием кольца, что улучшает гидрофильность и скорость деградации материала PLA, а подготовленный PLA-PEG-PLA может стать материалом с замедленным высвобождением. -релизный материал. Материал микросфер с лекарственным веществом.

PHBV обладает многими превосходными свойствами, такими как биосовместимость и оптическая активность, и широко используется, но его продукты твердые и хрупкие, и их трудно обрабатывать. Метод привитой модификации может быть использован для введения полярной функциональной группы поливинилпирролидона (ПВП) в основную цепь ПОБВ для синтеза привитого сополимера ПОБВ-г-ПВП из ПОБВ и ПВП. Скорость кристаллизации и кристалличность сополимера уменьшались, гидрофильность мембраны увеличивалась, а скорость пролонгированного высвобождения лекарственного средства увеличивалась.

Модификатор поверхности выбран, как его использовать?

Использование модификаторов поверхности в основном включает: дозировку, приготовление, диспергирование, метод добавления и последовательность дозирования при использовании двух или более модификаторов поверхности.

1. Количество модификатора поверхности

Теоретически оптимальная дозировка необходима для достижения адсорбции мономолекулярного слоя на поверхности частиц. Эта дозировка связана с удельной поверхностью порошкового сырья и площадью поперечного сечения молекул модификатора поверхности, но эта дозировка не обязательно соответствует 100%-ному покрытию. Фактическое оптимальное количество модификатора поверхности должно определяться испытанием на модификацию и испытанием на эффективность нанесения, потому что количество модификатора поверхности связано не только с однородностью дисперсии и покрытия модификатора поверхности во время модификации поверхности, но также связано с конкретными требованиями система применения поверхностных свойств и технических показателей порошкового сырья.

Когда проводят химическую модификацию покрытия, существует определенная соответствующая зависимость между количеством модификатора поверхности и скоростью покрытия. Вообще говоря, в начале, с увеличением количества, количество поверхностного покрытия порошка быстро увеличивается, но затем тенденция к увеличению замедляется, и после определенной дозы количество поверхностного покрытия больше не увеличивается. Следовательно, излишнее количество является ненужным, что увеличивает стоимость производства с экономической точки зрения.

2. Способ приготовления модификатора поверхности

Различные модификаторы поверхности требуют различных методов приготовления, таких как:

Для некоторых силановых связующих агентов именно силанол действует как связующее звено с поверхностью порошка. Поэтому для достижения хорошего эффекта модификации (химической адсорбции) лучше всего гидролизовать его перед добавлением.

Для других органических модификаторов поверхности, которые необходимо разбавлять и растворять перед использованием, таких как титанат, алюминат, стеариновая кислота и т. д., следует использовать соответствующие органические растворители, такие как абсолютный этанол, изопропанол, глицерин, толуол, эфир, ацетон и т. д. для разбавления и растворения.

3. Как добавить модификаторы поверхности

Наилучший способ добавления модификатора поверхности состоит в том, чтобы заставить модификатор поверхности контактировать с порошком равномерно и полностью для достижения высокой дисперсии модификатора поверхности и равномерного покрытия модификатора поверхности на поверхности частиц.

Поэтому лучше всего использовать метод непрерывного распыления или капельного (добавления), связанный со скоростью подачи порошка. Конечно, для непрерывного добавления модификаторов поверхности можно использовать только непрерывный порошковый модификатор поверхности.

4. Последовательность дозирования модификаторов поверхности

Из-за неоднородности поверхности порошка, особенно поверхностных свойств неорганических наполнителей или пигментов, иногда смешивание модификаторов поверхности лучше, чем использование одного модификатора поверхности. Например, комбинированное использование титанатного аппрета и стеариновой кислоты для модификации поверхности карбоната кальция может не только улучшить эффект обработки поверхности, но также уменьшить количество титанатного аппрета и стоимость производства.

Однако когда для обработки порошка используются два или более модификатора поверхности, порядок дозирования оказывает определенное влияние на окончательный эффект модификации поверхности.

При определении порядка добавления модификаторов поверхности прежде всего необходимо проанализировать соответствующие роли двух модификаторов поверхности и способ их взаимодействия с поверхностью порошка (физическая адсорбция или химическая адсорбция). Вообще говоря, модификатор поверхности, который играет главную роль и в основном основан на химической адсорбции, добавляется первым, а затем добавляется модификатор поверхности, который играет второстепенную роль и в основном основан на физической адсорбции, но, наконец, это определяется испытаниями на применение.

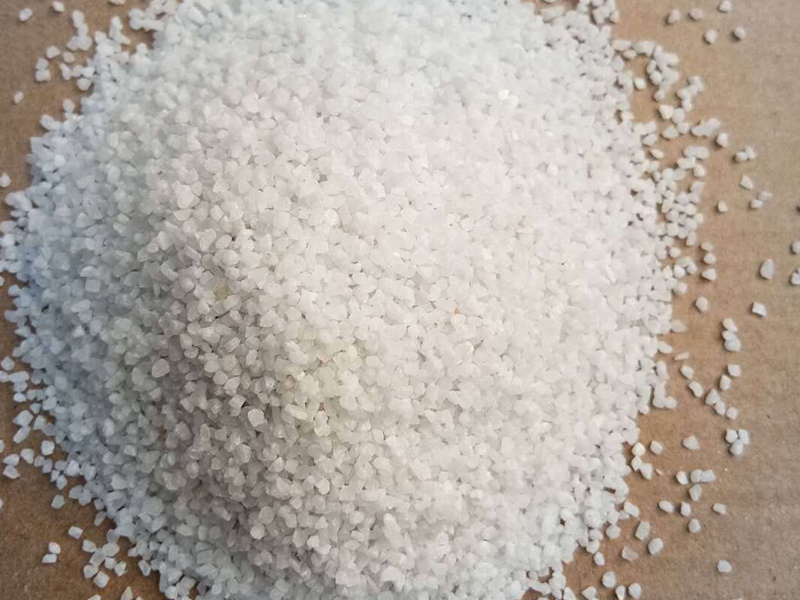

Плитный песок: основное сырье для производства плит из кварцевого камня.

Кварцевый лист – эталонный продукт в истории развития искусственных строительных материалов. Он обладает свойствами износостойкости, устойчивости к царапинам, термостойкости, коррозионной стойкости и долговечности. Постепенно он стал новым фаворитом на рынке товаров для дома и очень популярен среди потребителей. С непрерывным развитием рынка плит из искусственного кварцевого камня кварцевый песок, сырье для производства плит из кварцевого камня, также привлек большое внимание.

По сравнению с натуральным камнем и другими плитами из искусственного камня, искусственный кварцевый камень имеет плотную структуру, твердую текстуру, отсутствие радиации, отсутствие формальдегида, умеренную твердость и простоту обработки. Он широко используется во внутренней отделке, такой как кухни, ванные комнаты, общественные рестораны и другие столешницы. зона украшения.

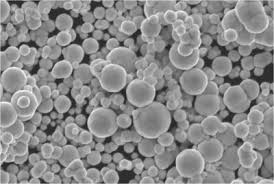

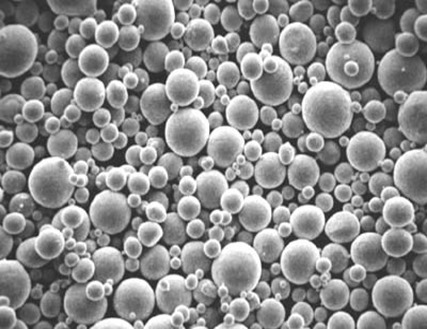

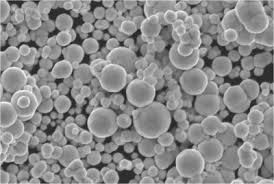

Плита из искусственного кварцевого камня обычно состоит из 95%~99% кварцевого песка или кварцевого порошка, который связывается и отверждается смолой, пигментом и другими добавками. Качество кварцевого песка или кварцевого порошка в определенной степени определяет характеристики плиты из искусственного кварцевого камня.

Кварцевый песок и кварцевый порошок получают из добытой кварцевой руды путем дробления, просеивания, промывки и других процессов. Вообще говоря, продукты крупностью менее 120 меш называются кварцевым песком, а продукты крупностью более 120 меш называются кварцевым порошком.

Кварцевый песок обладает высокой термостойкостью, малым коэффициентом теплового расширения, высокой изоляцией, коррозионной стойкостью, пьезоэлектрическим эффектом, эффектом резонанса и уникальными оптическими свойствами.

Кварцевый песок изготавливается из кварцевой руды, добытой в шахтах путем дробления, просеивания, промывки и других процессов.

Для процесса промывки песка применяются различные методы в зависимости от качества кварцевой руды. Если качество руды чистое и загрязнение очень низкое, можно использовать обычную промывку водой. последующий процесс.

Кислотное выщелачивание — это разновидность химической очистки кварцевого песка, в которой используется нерастворимый в кислоте кварц (кроме HF-кислоты), а другие примесные минералы могут вступать в реакцию с кислотой с образованием растворимых солей для очистки кварца.

Кварцевый песок является важным промышленным минеральным сырьем и играет важную роль в стекольной, литейной, керамической и огнеупорной промышленности, выплавке ферросилиция, металлургических флюсов, металлургии, строительстве, химической промышленности, пластмассовой, резиновой, абразивной и других отраслях промышленности. Плитный песок сегодня повсеместно присутствует в жизни людей, что приносит много удобства в жизнь людей. Однако с появлением рынка горячего кварцевого песка ресурсы высококачественного кварцевого песка становятся все меньше и меньше, и предприятия по производству плит из кварцевого камня сталкиваются с проблемой нехватки сырья. Обладание высококачественными сырьевыми ресурсами стало одним из основных факторов конкурентоспособности предприятий листового металла.

Modificação superficial do pó de mica e sua aplicação em revestimentos anticorrosivos industriais

A mica possui excelente inércia química, por isso pode melhorar a resistência à corrosão de revestimentos, como resistência à névoa salina neutra, resistência a ácidos, resistência a álcalis, etc. Ao mesmo tempo, com sua estrutura lamelar exclusiva, pode ajustar o estresse interno do revestimento e melhorar a continuidade e densidade do filme de revestimento. Ele pode efetivamente retardar a penetração de substâncias corrosivas no filme de revestimento e aliviar a corrosão de substratos de aço. A adição de mica aos revestimentos anticorrosivos pode melhorar significativamente a resistência à corrosão dos revestimentos.

No entanto, como muitos minerais naturais, a mica tem uma superfície hidrofílica e oleofóbica e é difícil de molhar e dispersar na fase orgânica. Devido à sua grande área de superfície específica e alta absorção de óleo, é difícil obter alto preenchimento no sistema de revestimento e é compatível com a resina do revestimento. Baixo desempenho, ligação interfacial insatisfatória e fácil floculação. Para mudar esse fenômeno, atualmente, várias empresas de revestimento adicionam principalmente diferentes aditivos diretamente no processo de produção do revestimento, mas esse método causará desperdício de aditivos e o efeito de dispersão não é bom, causando o desempenho anticorrosivo do revestimento deixar de corresponder às expectativas.

Portanto, para dar pleno desempenho à função da mica, para que a mica possa ser dispersa uniformemente no sistema de revestimento e possa formar uma interface estável com a resina de revestimento após a cura, de modo a melhorar o desempenho do anti- revestimento de corrosão, é possível considerar o pré-tratamento e a modificação da superfície da mica e, em seguida, adicioná-la ao sistema de revestimento.

A superfície do pó de mica foi modificada pelo modificador de silano, e o desempenho funcional real do pó de mica antes e depois da modificação no campo de revestimentos anticorrosivos industriais foi explorado. Os resultados mostram que:

(1) O uso de modificador de silano para modificar o pó de mica pode melhorar significativamente o desempenho da aplicação de mica no sistema de revestimento. A quantidade ideal de modificador é de 1,5%.

(2) O pó de mica modificado é melhor do que o pó de mica não modificado para melhorar a eficiência da produção e o desempenho da aplicação do sistema de revestimento. Com o aumento da quantidade de pó de mica adicionada, a viscosidade do sistema tende a aumentar devido ao aumento da absorção de óleo, e o tempo para diminuição da finura será prolongado, o que impacta negativamente na produção e eficiência. Comparado com o produto não modificado, a influência do pó de mica modificado na viscosidade do sistema é significativamente reduzida, o que pode melhorar a eficiência da produção e a viscosidade do sistema.

(3) A adição de pó de mica não tem efeito adverso óbvio nas propriedades físicas do filme de revestimento.

(4) Quando a quantidade de adição de pó de mica é inferior a 5%, o desempenho anticorrosivo do filme de revestimento é ligeiramente fraco. Dentro de uma faixa adequada, quanto maior a quantidade de adição, melhor o desempenho anticorrosivo.

(5) Eficiência de produção abrangente e desempenho anticorrosivo, em revestimentos anticorrosivos industriais, a quantidade razoável de adição de pó de mica não modificado é de 8% a 12%, e a quantidade razoável de adição de pó de mica modificado é de 10% a 15%. o melhor desempenho geral.

Какой степени измельчения подходит тальк для армирования и модификации пластмасс?

Модификация армирования пластика является важной областью применения талька, особенно для модификации полипропилена в автомобильной промышленности и производстве бытовой техники. Микронизация является тенденцией развития тальковых продуктов. Тенденция изменения крупности талька (d50), используемого для улучшения и модификации, следующая: в 1980-х годах она составляла в основном 10-15 мкм, в 1990-х годах - в основном 8-10 мкм, а в 2000 году - в основном 5-15 мкм. 10 мкм. , в настоящее время находится в диапазоне от 3,5 до 7 мкм.

Вообще говоря, чем тоньше продукт, тем лучше эффект улучшения, но стоимость увеличивается, и в то же время его легко агломерировать, и его трудно обрабатывать и использовать. Необходимо выбрать продукт с подходящей крупностью в соответствии с собственным уровнем технологии диспергирования и ожидаемыми характеристиками продукта, и не обязательно чем мельче, тем лучше.

Оценка размера частиц талькового продукта не может основываться только на среднем размере частиц d50. Средний размер частиц не характеризует ни гранулометрический состав продукта, ни максимальный размер частиц. Для оценки необходимы как минимум два показателя: средний размер частиц d50 и максимальный размер частиц d98 (или d100). Размер и количество крупных частиц оказывают существенное неблагоприятное влияние на механические свойства продукта и требуют строгого контроля.

В последние годы с применением электромобилей к тонкостенным и малоплотным автомобильным пластиковым деталям предъявляются повышенные требования по жесткости модифицированных пластиков и количеству наполнителя талька. Сверхтонкий порошок талька размером 3000-5000 меш все чаще используется в тонкостенных и высокопрочных модифицированных пластиковых изделиях, особенно в автомобильных бамперах толщиной 2 мм. Основные продукты в этой области включают Jetfine от Imerys, HTPultra5L от Liaoning Aihai и другие продукты. Опираясь на сырье высокой чистоты и процесс вихревого измельчения, ультратонкий порошок лучше сохраняет структуру чешуек талька, что может увеличить модуль изгиба на 10-15% и уменьшить количество талька на 5-6%.

Одним из недостатков мелкозернистого талька является его малая насыпная плотность, сложность прямого смешивания, низкий выход и запыленность. В последние годы для улучшения объемной плотности была принята новая технология сжатия выхлопных газов. Плотность порошка 1250-5000 меш до сжатия составляет 0,25-0,15, а после сжатия она может достигать 0,70-0,45, а дисперсия практически не изменяется. Сжатие выхлопных газов также может значительно уменьшить количество воздуха, подаваемого в экструдер тальковым порошком, сократить время пребывания материала в экструдере и помочь улучшить характеристики против старения, а выход может быть увеличен на 15% до 25%.

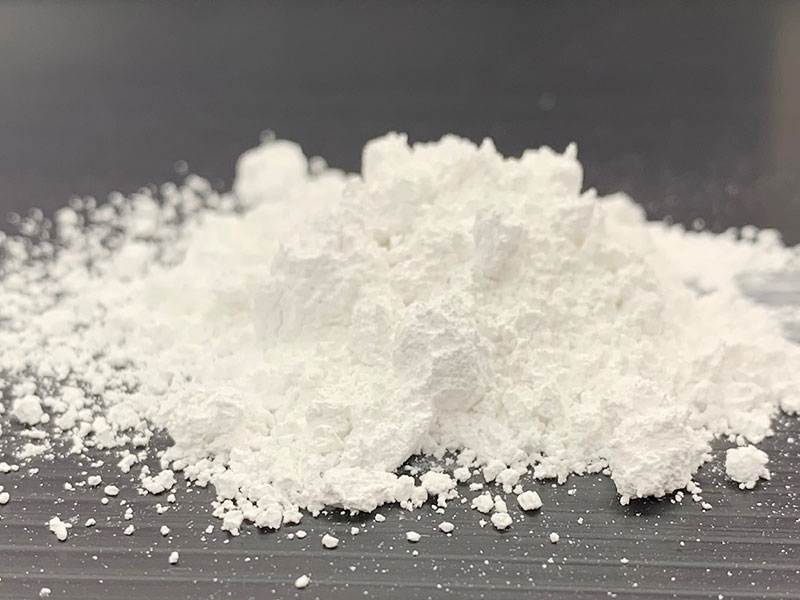

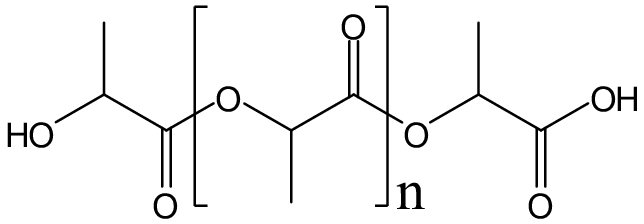

PLA: самый многообещающий биоразлагаемый пластик

PLA (полимолочная кислота) — это новый тип разлагаемого материала, который можно получить путем извлечения крахмала из возобновляемых растений, затем подвергнуть биологической ферментации для получения молочной кислоты и, наконец, получить путем химического синтеза. PLA обладает хорошей разлагаемостью и может быть полностью разложен микроорганизмами. Изделия из PLA могут полностью разлагаться на CO2 и воду после использования, они нетоксичны и не вызывают раздражения.

PLA имеет механические свойства, аналогичные полипропилену, а его блеск, прозрачность и технологичность аналогичны полистиролу, а температура его обработки ниже, чем у полиолефина. Метод переработки пластика заключается в переработке в различные упаковочные материалы, волокна и нетканые материалы и т. д., которые широко используются в промышленности, сельском хозяйстве, медицине и гражданской сфере.

Метод получения PLA в целом можно разделить на метод прямой поликонденсации и метод полимеризации с раскрытием кольца (лактидный метод). Метод прямой поликонденсации, также известный как метод ПК или одностадийный метод, использует активность молочной кислоты для удаления карбоксильных и гидроксильных групп в присутствии групп дегидратации, так что молекулы молочной кислоты поликонденсируются с образованием низкомолекулярных полимеры, а затем молекулы непосредственно обезвоживаются при высокой температуре. Одним из процессов конденсации PLA в PLA обычно является полимеризация в расплаве, полимеризация в растворе и полимеризация в расплаве в твердой фазе, среди которых наиболее широко используется полимеризация в расплаве.

Метод полимеризации с раскрытием кольца также называют ROP-методом, то есть мономер молочной кислоты сначала дегидратируют и циклизуют для синтеза лактида, а затем перекристаллизованный лактид полимеризуют для получения PLA. Этот метод позволяет получать PLA с чрезвычайно высокой молекулярной массой. Это примерно от 700 000 до 1 миллиона (низкомолекулярный PLA может быстро разлагаться, что способствует высвобождению лекарств и подходит для медицинской области; высокомолекулярный PLA имеет важное коммерческое значение в производстве волокон, текстиля, пластика и упаковки) , так что текущий промышленный процесс синтеза полимолочной кислоты в основном используется в вышеуказанном.

Полимолочная кислота обладает высокой прочностью, высоким модулем упругости, хорошей прозрачностью и воздухопроницаемостью, но скорость ее кристаллизации при переработке слишком низкая, что приводит к длительному циклу обработки и плохой термостойкости, что значительно ограничивает область применения продуктов из полимолочной кислоты. . В настоящее время наиболее распространенным способом улучшения характеристик полимолочной кислоты является добавление зародышеобразователя, а в реальных технологических процессах на предприятиях тальк является наиболее часто используемым неорганическим зародышеобразователем для полимолочной кислоты, который может улучшить растяжение и изгиб полимолочной кислоты. кислота и др. Механические свойства улучшают его термостойкость.

В настоящее время глобальные производственные мощности PLA составляют около 653 500 тонн, а основные производители PLA в основном сосредоточены в США, Китае, Таиланде, Японии и других странах. American Nature Works является крупнейшим в мире производителем PLA с годовой производственной мощностью 180 000 тонн, что составляет около 30% мировых производственных мощностей PLA. Производство PLA в моей стране началось относительно поздно, и основное сырье для лактида в основном зависит от импорта. По техническим причинам или из-за отсутствия лактида в сырье некоторые заводы PLA не могут стабильно работать или находятся в остановленном состоянии. Фактическая эффективная производственная мощность составляет около 48 000 тонн в год, а объем производства - около 18 000 тонн в год.

PLA имеет широкий спектр применения и успешно используется в пластиковой упаковке, биомедицине и текстильных волокнах. Безвредные свойства PLA делают его перспективным для широкого применения в области упаковки, в основном используемой в качестве упаковки для пищевых продуктов, упаковки продуктов и сельскохозяйственных мульчирующих пленок. PLA имеет гладкую поверхность, хорошую прозрачность и превосходные барьерные свойства и во многих местах может полностью заменить PS (полистирол) и PET (полиэтилентерефталат), тем самым уменьшая проблему пластикового загрязнения. Разлагаемое волокно PLA сочетает в себе способность к разложению, проводимость влаги и огнестойкость, а также формуемость, применение и способность к разложению, и широко используется в области текстильных волокон. В то же время PLA обладает отличной биосовместимостью и хорошими физическими свойствами. После разложения он образует углекислый газ и воду, которые безвредны для человеческого организма и могут разлагаться естественным путем. Поэтому PLA все чаще используется в области биомедицины, например, для консолидации тканей (таких как костные винты, фиксирующие пластины и заглушки), перевязки ран (например, искусственная кожа), доставки лекарств (например, контроля диффузии) и закрытия ран (например, аппликации). швов).

Модифицированный бентонит – важное направление модернизации отрасли

Бентонит – важный неметаллический минерал, основным компонентом которого является монтмориллонит, обладающий адсорбционными, расширяющими и пульпообразующими свойствами. С непрерывным развитием науки и техники область применения бентонита постоянно расширялась, требования рынка к его производительности и качеству продолжали расти, технические исследования бентонита продолжали углубляться, и новые процессы продолжали появляться. Модифицированный бентонит может улучшить характеристики традиционного бентонита и улучшить один аспект его характеристик, что является важным направлением диверсифицированного и высокотехнологичного развития бентонитовой промышленности.

Модифицированный бентонит использует бентонит в качестве сырья для повышения производительности. В глобальном масштабе ресурсы бентонита в основном распределены в Китае, США, Канаде, Мексике, Бразилии, Индии, Японии и других странах. Китай богат запасами бентонита, и его доказанные запасы занимают первое место в мире. Месторождения полезных ископаемых имеются в большинстве районов страны, главным образом в Синьцзяне, Гуанси, Внутренней Монголии и других местах. За последние пять лет наш годовой объем производства бентонита поддерживался на уровне около 5,6 млн тонн, что является крупнейшим производителем бентонита в мире, обеспечивающим достаточное количество сырья для развития модифицированной бентонитовой промышленности моей страны.

Общие методы получения модифицированного бентонита в основном включают метод модификации активации и метод модификации модификатора. Метод модификации активации также включает метод термической активации, метод кислотной активации, метод водородной активации, метод солевой активации и т. д. Первые два метода широко используются; метод модификации модификатора может использовать неорганические модификаторы, органические модификаторы, композитный модификатор для модификации. Модифицированный бентонит может улучшить некоторые из своих свойств, например улучшить его адсорбцию, тем самым повысив его эффективность и ценность применения, тем самым расширив диапазон его применения и расширив масштабы его спроса.

Модифицированный бентонит может широко использоваться в производстве бумаги, текстильной печати и крашении, пластмассах, защите окружающей среды и других областях. В области производства бумаги модифицированный бентонит с большой удельной поверхностью, отличной диспергируемостью, высокой белизной и высокой чистотой может использоваться в качестве многофункционального белого минерального наполнителя для бумаги и может снижать водопроницаемость бумаги; в области текстильной печати и окрашивания модифицированный бентонит. Его можно использовать для производства проклейки и красителей, а также он может диспергировать, стабилизировать и связывать во время проклейки и окраски, чтобы улучшить качество и эффективность производства проклейки и окрашивания. В области пластмасс модифицированный бентонит можно использовать в качестве наполнителя для модификации смол. В области охраны окружающей среды модифицированный бентонит можно использовать для очистки сточных вод и отработанных газов, адсорбируя ионы тяжелых металлов, масло, смолу и другие загрязняющие вещества.

В моей стране имеется большое количество предприятий по производству бентонита, но большинство из них ориентированы на производство низкосортной продукции, техническое содержание и добавленная стоимость продукции низкие, конкурентоспособность предприятий слабая, а рентабельность низкая. ограничено. Бентонитовая промышленность моей страны претерпевает трансформацию и модернизацию, и рыночный спрос на высокопроизводительный бентонит продолжает расти, а модифицированный бентонит имеет хорошие перспективы развития.

Выберите модификатор поверхности, в основном обратите внимание на эти 3 аспекта!

Модификаторы являются ключом к достижению намеченной цели модификации поверхности порошка, но существует много типов и большая актуальность. С точки зрения взаимодействия между молекулами модификатора поверхности и поверхностью неорганического порошка следует выбирать модификатор поверхности, который может химически реагировать или химически адсорбироваться на поверхности частиц порошка, поскольку физическая адсорбция силен в последующем процессе применения. Легко десорбируется при перемешивании или отжимании.

Однако при фактическом выборе также необходимо учитывать другие факторы, такие как использование продукта, стандарты или требования к качеству продукта, процесс модификации, стоимость, защита окружающей среды и т. д.

Фактор выбора 1: назначение продукта

Это наиболее важное соображение при выборе различных модификаторов поверхности, поскольку различные области применения предъявляют различные технические требования к свойствам нанесения порошка, таким как смачиваемость поверхности, дисперсия, значение pH, электрические свойства, атмосферостойкость, блеск, антибактериальные свойства. причин выбора различных модификаторов поверхности в зависимости от области применения.

Фактор выбора 2: процесс модификации

Процесс модификации также является одним из важных соображений при выборе различных модификаторов поверхности. Текущий процесс модификации поверхности в основном использует сухой и мокрый методы.

Для сухого процесса нет необходимости учитывать его растворимость в воде; но для мокрого процесса следует учитывать водорастворимость модификатора поверхности, потому что только водорастворимый может полностью контактировать и реагировать с частицами порошка во влажной среде.

Фактор выбора 3: цена и экологические факторы

Наконец, при выборе модификаторов поверхности следует также учитывать факторы цены и окружающей среды. Исходя из требований к производительности приложения или оптимизации производительности приложения, попробуйте использовать более дешевые модификаторы поверхности, чтобы снизить стоимость модификации поверхности. При этом следует уделить внимание подбору модификаторов поверхности, не загрязняющих окружающую среду.