Влияние ультратонкой обработки и прокаливания на укрывистость каолина

Каменноугольный каолинит является очень важным неметаллическим минералом. Каолин, полученный дроблением, измельчением и прокаливанием, обладает рядом превосходных свойств и широко используется во многих отраслях промышленности, особенно в лакокрасочной промышленности.

В настоящее время цена обычных кальцинированных каолиновых продуктов относительно низка, но их применение в высококачественных покрытиях ограничено из-за его неудовлетворительной кроющей способности. Было изучено влияние ультратонкой обработки и прокаливания на укрывистость каолина, и результаты показали, что:

(1) С увеличением размера частиц кроющая способность прокаленного каолина постепенно увеличивается. Основная причина заключается в том, что чем мельче частицы каолина, тем выше кроющая способность.

(2) Когда температура прокаливания выше 850 °C, при повышении температуры прокаливания мелкие частицы спекаются с образованием более крупных частиц, что снижает покрывающую способность каолина.

(3) Каменный каолин измельчают, измельчают и ультратонко измельчают, прокаливают при 850 °C, а затем повторно дезинтегрируют и деполимеризуют для получения прокаленного каолина с высокой кроющей способностью, что обеспечивает практичность применения и глубокое переработка каменноугольного каолина. справочная база.

Как модифицировать поверхность нанооксида цинка?

Оксид наноцинка представляет собой новый тип функционального тонкого неорганического химического материала. Благодаря небольшому размеру частиц и большой удельной поверхности он обладает уникальными физическими и химическими свойствами в химическом, оптическом, биологическом и электрическом аспектах. Он широко используется в антибактериальных добавках, катализаторах, резине, красителях, чернилах, покрытиях, стекле, пьезоэлектрической керамике, оптоэлектронике и повседневных химикатах и т. Д., Развитие и использование широких перспектив.

Однако из-за большой удельной площади поверхности и удельной поверхностной энергии нанооксида цинка полярность поверхности сильная, и его легко агломерировать; его нелегко равномерно диспергировать в органических средах, что сильно ограничивает его наноэффект. Поэтому диспергирование и модификация поверхности порошка нанооксида цинка стали необходимым методом обработки перед нанесением наноматериалов в матрицу.

1. Модификация поверхностного покрытия из нанооксида цинка

В настоящее время это основной метод модификации поверхности неорганических наполнителей или пигментов. Поверхностно-активное вещество используется для покрытия поверхности частиц, чтобы придать новые свойства поверхности частиц. Обычно используемые модификаторы поверхности включают силановый связующий агент, титанатный связующий агент, стеариновую кислоту, силикон и т. д.

2. Механохимическая модификация нанооксида цинка

Это метод использования измельчения, трения и других методов для активации поверхности частиц механическим напряжением для изменения кристаллической структуры поверхности и физико-химического строения. В этом методе молекулярная решетка смещается, внутренняя энергия увеличивается, а поверхность активного порошка реагирует и присоединяется к другим веществам под действием внешней силы, чтобы достичь цели модификации поверхности.

3. Модификация реакции осаждения нанооксида цинка

В этом методе используются органические или неорганические вещества для нанесения слоя покрытия на поверхность частиц для изменения их поверхностных свойств.

В настоящее время в технологии получения нанооксида цинка были сделаны некоторые прорывы, и в Китае было создано несколько промышленных производителей. Однако технологии модификации поверхности и технологии нанесения нанооксида цинка не уделялось должного внимания, а развитие области его применения было сильно ограничено. Поэтому необходимо усилить исследования по модификации поверхности и применению продуктов из нанооксида цинка, разработать высокоэффективные продукты и расширить области применения продуктов, чтобы удовлетворить спрос на продукты из нанооксида цинка в различных областях.

Применение 7 категорий нанопорошковых материалов в жидком силиконовом каучуке

![]()

Жидкая силиконовая резина в основном состоит из основных полимеров, армирующих наполнителей, сшивающих агентов и различных вспомогательных веществ в определенной пропорции для приготовления базовой резины с самовыравниванием и тиксотропией, а затем смешивается с воздухом при комнатной температуре или в условиях нагрева. Эластомеры, образованные при контакте с влагой или со сшивающими агентами.

Поскольку физические и механические свойства чистого жидкого силиконового каучука очень плохи, его обычно необходимо усиливать и модифицировать для удовлетворения потребностей практического применения. Среди них добавление армирующих наполнителей, несомненно, является наиболее лаконичным и удобным методом. Обычно используемые нанонаполнители представляют собой нанокремнезем, нанокарбонат кальция, органический монтмориллонит, углеродные нанотрубки и графен, нанооксид цинка, нанодиоксид титана, карбид кремния, оксид алюминия и наносеребряные проволоки.

1. Нанокремнезем

Методы синтеза нанокремнезема в основном основаны на газофазном методе и методе осаждения. Нанокремнезем, полученный газофазным методом, имеет небольшое количество поверхностных гидроксильных групп, однородный размер частиц и хорошую диспергируемость. Чжу Жиминь и др. использовали пирогенный кремнезем в качестве армирующего наполнителя и обнаружили, что после добавления 10 частей кремнезема физико-механические свойства жидкого силиконового каучука значительно улучшаются, а твердость по Шору А, прочность на растяжение и прочность на сдвиг могут достигать 40 соответственно. , 1,6 МПа, 1,4 МПа; нет значительного изменения прочности на сдвиг после старения.

Из-за более высокой стоимости коллоидального кремнезема интерес представляет более дешевый осажденный кремнезем. Содержание воды в осажденном кремнеземе выше, а поверхностное гидроксильное число намного выше, чем у коллоидального кремнезема, что делает поверхностную активность осажденного кремнезема очень высокой, и его легко агломерировать, что не способствует диспергированию. в резиновой матрице. Для решения этой проблемы обычно используют физические или химические методы модификации его поверхности, чтобы предотвратить возникновение агломерации и улучшить ее диспергируемость.

2. Нанокарбонат кальция

Нанокарбонат кальция имеет преимущества небольшого размера частиц, большой удельной площади поверхности, высокой поверхностной активности, большого количества заполнения и удобной обработки. , Нанокарбонат кальция широко используется в жидком силиконовом каучуке в качестве обычного армирующего наполнителя.

3. Органический монтмориллонит (ОММТ)

Монтмориллонит (ММТ) представляет собой типичный слоистый силикат и является относительно распространенным армирующим наполнителем в резиновой промышленности. Для улучшения совместимости ММТ с силиконовым каучуком его обычно органически модифицируют для получения ОММТ. Исследование показало, что OMMT может быть хорошо диспергирован в матрице силиконового каучука, что значительно улучшает физические и механические свойства силиконового каучука.

4. Углеродные нанотрубки (УНТ)

Благодаря большому соотношению сторон, высокому модулю, чрезвычайно высокой ударной вязкости и низкой плотности УНТ всегда привлекали к себе внимание, поэтому исследования УНТ в области армирования жидким силиконовым каучуком становятся все более обширными.

5. Графен

Графен представляет собой своего рода двумерный наноматериал с гексагональной структурой решетки, образованный sp2-гибридизацией атомов углерода. Он обладает отличными электрическими, термическими и физико-механическими свойствами, имеет стабильные характеристики, широкий спектр источников и простоту приготовления. , является идеальным функциональным наполнителем.

6. Нанооксид цинка

ZnO является широко используемым активатором вулканизации в резиновой промышленности, а также может использоваться в качестве наполнителя для улучшения физико-механических свойств и теплопроводности материалов.

Теоретически уменьшение размера частиц ZnO и увеличение удельной поверхности полезно для повышения реакционной способности, поэтому нано-ZnO можно использовать в качестве функционального армирующего наполнителя для жидкого силиконового каучука. Кроме того, ZnO также является хорошим средством защиты от УФ-излучения с антивозрастными свойствами. Модифицированный ZnO также может придавать силиконовому каучуку новые свойства, такие как самоочищающиеся свойства.

7. Нанодиоксид титана

Нано-диоксид титана характеризуется меньшим количеством поверхностных дефектов, большим количеством неспаренных атомов и большой удельной поверхностью. Когда он используется для усиления резины, он склонен к физическому или химическому связыванию и увеличивает количество поперечных связей, что полезно для улучшения физических и механических свойств резиновых материалов. После воздействия внешней силы в поле напряжений нанодиоксид титана вызывает микродоменную деформацию в матрице для поглощения энергии, а резиновый материал проявляет хорошую радиационную стойкость.

Другие функциональные армирующие наполнители В дополнение к вышеупомянутым функциональным наноармированным наполнителям существует множество других типов армирующих наполнителей, таких как карбид кремния, оксид алюминия, наносеребряные проволоки и т. д. Эти армирующие наполнители могут не только эффективно улучшать физические свойства жидкого силиконового каучука. Механические свойства также могут придавать некоторые особые свойства.

Из-за высокого спроса в области высокого класса статус синтетической слюды был дополнительно улучшен.

Перламутровые пигменты в области новых материалов относятся к национальной стратегической развивающейся отрасли. Синтетическая слюда является важным субстратом для перламутровых материалов. С увеличением спроса на переработку одной из будущих тенденций становится увеличение доли синтетических перламутровых пигментов на основе слюды.

Перламутровый пигмент, который образуется путем нанесения слоя оксидной пленки (слоя покрытия) на подложку, такую как слюда, является высококачественным пигментом, который разрушает традиционные пигменты. Он имеет отличные характеристики, такие как безопасность и защита окружающей среды, не выцветает и насыщенные цвета. Слюда делится на природную слюду и синтетическую слюду. Натуральные перламутровые пигменты на основе слюды имеют низкую стоимость и в основном используются в недорогих производствах; синтетические перламутровые пигменты на основе слюды дороги и в основном используются в высокотехнологичном производстве, автомобилестроении, косметике и других высокотехнологичных областях.

Природная слюда представляет собой природный породообразующий минерал, который является невозобновляемым ресурсом. С истощением природных ресурсов слюды производственные мощности сильно ограничены; в то время как синтетическая слюда имитирует состав и структуру натуральной слюды и искусственно синтезируется из минералов с меньшим количеством примесей. Он превосходит натуральную слюду с точки зрения температуры использования, изоляции, безопасности и защиты окружающей среды, а также цвета. Спрос на синтетическую слюду в высокотехнологичных областях, таких как косметика и автомобили, продолжает расти при повышении уровня потребления. Таким образом, масштаб рынка синтетической слюды продолжает расширяться, а скорость проникновения увеличивается. Она постепенно вытесняет натуральную слюду и становится основным материалом для перламутровых пигментов.

Благодаря своим превосходным характеристикам синтетические перламутровые материалы слюды широко используются в последующих областях, не только широко используются в популярных областях высокого класса, таких как косметика и автомобили, но и пользуются популярностью у потребителей. В промышленности он также известен как «промышленный глутамат натрия», который может широко использоваться в покрытиях, пластмассах, резине, производстве бумаги, строительных материалах, металлургии и других отраслях промышленности. Например, в покрытиях порошок синтетической слюды используется в автомобилях и покрытиях для архитектурных украшений; в резиновой промышленности порошок синтетической слюды является хорошей смазкой и разделительной смазкой для форм; в армированных пластмассах порошок синтетической слюды можно использовать в качестве сырья для производства пластмасс. Добавки используются для изготовления современных инженерных пластиков с высокой прочностью, хорошей эластичностью и малым весом; Среди изоляционных материалов наиболее широко используемыми электроизоляционными материалами являются изделия из синтетической слюдяной бумаги.

Понять 16 основных областей применения и характеристики иллита.

Иллит представляет собой богатый калием диоктаэдрический силикатно-слюдяной глинистый минерал типа 2:1 с отсутствующими прослойками, высоким содержанием калия и алюминия, низким содержанием железа, мелкими частицами и хорошей коррозионной стойкостью и стойкостью. Он обладает превосходными физическими и химическими свойствами, такими как абразивность, текучесть, абсорбция и термостойкость, и широко используется в химических удобрениях, резине и пластмассах, косметике, защите окружающей среды, кондиционировании почвы, керамике, молекулярных ситах, строительстве, производстве бумаги, медицине, пищевых продуктах. и другие поля.

1. Производство удобрений

(1) Калийные удобрения

(2) Новое гранулированное удобрение

2. Пластмассовая и резиновая промышленность

В настоящее время широкое внимание привлекают пластиковые наполнители из-за их низкой температуры, высокой термической стабильности, огнестойкости и хорошей механической прочности.

3. Суперабсорбирующий композитный материал

Иллит и акриламид могут быть использованы в качестве сырья для синтеза гибридных материалов с адсорбционной способностью. Этот композитный материал не только обладает хорошими адсорбционными характеристиками, но и повышает совместимость с окружающей средой.

4. Косметика

Иллит обладает большой емкостью катионного обмена и малым размером частиц, поэтому его можно использовать в качестве косметического наполнителя. Иллит в косметике может поглощать кожные отходы и токсины. Иллит может обладать антибактериальными, нетоксичными и другими свойствами, может отражать ультрафиолетовые лучи, поэтому он может играть роль в защите от ультрафиолета.

5. Защита окружающей среды

С развитием промышленности загрязнение почвы и водоемов становится все более серьезным, а выбросы загрязнителей тяжелыми металлами в атомной промышленности, особенно загрязнение радиоизотопами, становятся все более значительными, создавая серьезную угрозу для выживания. людей.

6. Кондиционер для почвы

Иллит также можно использовать в качестве компонента глинистых минералов в некоторых кислых почвах. Иллит реагирует с раствором NaF с pH=4,7. Эта реакция может улучшить эти кислые почвы и повысить урожайность.

7. Керамика

В древности иллит был основным природным сырьем для изготовления гончарных изделий. В процессе производства керамики содержание глинистых минералов оказывает существенное влияние на качество керамики. Это связано с тем, что иллит богат калием, поэтому увеличение содержания иллита снизит температуру плавления продукта, уменьшит водопоглощение и уменьшит стеклофазу. соотношение увеличилось.

8. Молекулярное сито

В промышленности иллит в основном используется в качестве адсорбента, катализатора и ионообменника, кроме того, иллит также находит применение в преобразовании солнечной энергии и фотохимии.

9. Строительная отрасль

Иллитовая руда богата алюминием, что повышает прочность продукта; он также богат калием, что снижает температуру его прокаливания при приготовлении фарфоровых материалов, тем самым снижая потребление энергии. Кирпич, обожженный иллитом, обладает лучшим теплоизоляционным эффектом и более низкой ценой.

10. Бумажная промышленность

Иллит обладает хорошей впитываемостью, умеренной укрывистостью и прозрачностью, что позволяет усилить эффект от использования.

11. Медицина

Белок, ДНК и т. д. могут быть адсорбированы иллитом, поэтому иллит можно использовать в качестве носителя генов в клиническом лечении. Иллит может быть объединен с белками для образования комплексов в организме, а затем белки будут высвобождаться в соответствующей среде для достижения цели лечения заболеваний.

12. Огнезащитные материалы

Иллит обладает хорошей химической инертностью, электроизоляцией, теплоизоляцией и другими свойствами и может использоваться в производстве огнестойких резиновых кабелей, огнестойких тканей и огнестойких силовых кабелей.

13. Синтетический алмаз

Из-за хорошей термостойкости, коррозионной стойкости, изоляции и расширения иллита при приготовлении алмаза можно добавить небольшое количество минерала иллитовой глины.

14. Обесцвечивание масла

Иллит может обесцвечивать масло, а иллит после обработки модификации поверхности имеет сильное обесцвечивание.

15. Нефтяной буровой раствор

Частицы иллита мелкие, поэтому он обладает хорошей плавучестью, хорошей жаростойкостью и износостойкостью и может использоваться в процессе бурения скважин.

16. Пищевое поле

Поскольку дальние инфракрасные лучи, излучаемые натуральным порошком иллита, могут разлагать или удалять запах, выделяемый различными продуктами, и в то же время могут активировать молекулы воды в продуктах, чтобы сохранить их свежими и предотвратить окисление, поэтому порчу продуктов питания можно предотвратить. избегали.

Получение сферического карбоната кальция реакцией кристаллизации и карбонизации в условиях гипергравитации

Общие формы карбоната кальция в основном включают неправильную форму, форму веретена, сферическую форму, форму чешуи и форму куба и т. Д. Различные формы карбоната кальция имеют разные области применения и функции. , растворимость и большая удельная площадь поверхности и т. д. имеют важное применение в области производства пластмасс, резины, продуктов питания и бумаги.

В настоящее время основными методами получения сферического карбоната кальция являются метод метатезиса и метод карбонизации. Хотя методом метатезиса можно получить сферический карбонат кальция с правильной морфологией и хорошей дисперсией, сырье для этого метода дорогое, и будет введено большое количество примесных ионов, что не подходит для промышленного производства. Метод карбонизации является наиболее часто используемым методом в промышленности. Традиционный метод карбонизации в основном делится на метод прерывистой карбонизации и метод непрерывной карбонизации распылением. Хотя метод карбонизации имеет низкую стоимость и может производиться в больших масштабах, традиционный метод карбонизации для получения сферического карбоната кальция имеет проблемы, такие как неравномерное распределение частиц по размерам и низкая эффективность производства.

Метод кристаллизации с реакцией гипергравитации — это новый метод получения наноматериалов, суть которого заключается в создании огромной центробежной силы посредством высокоскоростного вращения, имитирующего среду поля гипергравитации. Высокоскоростной вращающийся насадочный ротор в гипергравитационном реакторе разбивает жидкость на жидкие нити, капли или пленки жидкости, при этом удельная поверхность жидкости резко увеличивается. от 1 до 3 порядков, процессы микросмешивания и массообмена значительно улучшаются, поэтому время реакции короче, чем при традиционном методе карбонизации, а продукт имеет преимущества малого размера частиц, узкого распределения частиц по размерам, высокой чистоты продукта. , и более регулярная морфология. . Реакторы гипергравитации широко используются при получении наноматериалов из-за их хороших эффектов микроперемешивания и массопереноса.

Сферический карбонат кальция в большинстве случаев выращивают из ватерита, но ватерит, как термодинамически нестабильная кристаллическая форма, трудно стабильно существовать во влажной среде и водном растворе и требует специальных методов для его стабильного получения. Исследования показывают, что введение NH4+ во время реакции карбонизации может не только ингибировать образование кальцита в процессе кристаллизации и способствовать превращению кристаллической формы карбоната кальция в ватерит, но и атмосфера NH4+ может сделать образовавшийся ватерит устойчиво существуют в растворе.

В отличие от NH4+, кислые аминокислоты диссоциируют в растворе и объединяются с Ca2+, образуя матрицу затравочного кристалла. Под влиянием шаблона затравочного кристалла в образующемся карбонате кальция также появится метастабильная кристаллическая фаза, и введение подходящей аминокислоты будет генерировать специфические функции и модифицировать морфологию во время кристаллизации карбоната кальция.

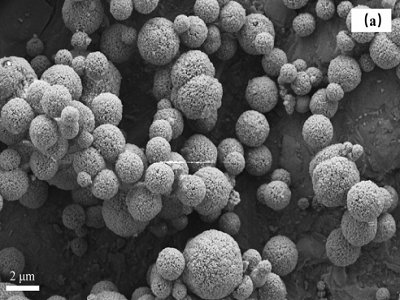

С использованием недорогих глутаминовой кислоты и хлорида аммония в качестве добавок было изучено контролируемое получение сферического карбоната кальция в поле гипергравитации, а также исследовано влияние двух добавок на синтез карбоната кальция. Результаты показали, что:

(1) Используя метод кристаллизации и карбонизации в условиях гипергравитации, размер частиц может быть получен при оптимальных условиях, когда L-глутаминовая кислота и хлорид аммония добавляются в количестве 4% и 20% гидроксида кальция соответственно, а коэффициент гипергравитации составляет 161,0. Чистый карбонат кальция ватерита с высокой сферичностью около 500 нм.

(2) Перед началом реакции L-глутаминовая кислота и ионы кальция в растворе образуют матрицу, которая влияет на зародышеобразование и рост карбоната кальция, а обилие NH4+ в растворе во время реакции создает хорошие условия для образования ватерит, высокоскоростная резка жидкости в реакторе гипергравитации предотвращает возможность чрезмерного покрытия сырья гидроксидом кальция и реализует контролируемое приготовление сферического карбоната кальция.

Влияние ультрадисперсного талька на свойства тонкой мелованной бумаги

Тальк представляет собой гидрат силиката магния со слоистой структурой, с хорошей химической стабильностью, устойчивостью к сильным кислотам и щелочам, высокой белизной, мелким размером частиц, хорошей диспергируемостью, стабильным маслопоглощением, высокой укрывистостью и электрическими свойствами. Такие свойства, как изоляционные свойства и термостойкость. Тальк богат ресурсами и имеет низкую цену. На сегодняшний день это один из наиболее часто используемых ультратонких порошковых продуктов в мире. Это многообещающий белый пигмент, который широко используется в керамике, покрытиях, бумаге, текстиле, резине и пластмассах.

С углублением исследований талька применение талька в бумажной промышленности становится все более и более широким. Адсорбент смолы для суспензии, когда проблема смолы возникает в процессе производства культурной бумаги и картона, а также в качестве пигмента для покрытия для замены части каолина или карбоната кальция, он используется для улучшения характеристик бумаги с легким покрытием и специальной бумаги с покрытием, и он подходит для печати. производительность и связанная с этим простота эксплуатации. Показатель преломления талька сравним с показателем преломления каолина, он имеет чешуйчатую кристаллическую форму, высокое соотношение сторон и низкое маслопоглощение. Он имеет низкую твердость и высокую белизну. В качестве белого пигмента для покрытия бумаги он может не только заменить каолин, но и иметь некоторые свойства лучше, чем фарфоровая глина, особенно подходит для легких покрытий бумаги с покрытием для ротационной печати.

Как вид бумаги с одним покрытием и малой массой покрытия, легкая мелованная бумага предъявляет более высокие требования к укрывистости пигмента. Широко используемый каолин с высокой укрывистостью в существующих рецептурах покрытий. Чешуйчатый каолин в основном импортируется из Бразилии, и цена на него относительно высока. Если вместо чешуйчатого каолина используется более экономичный тальковый порошок с такой же укрывистостью и отсутствием необходимости импорта, производственные затраты могут постоянно снижаться при условии обеспечения качества продукции, а затраты могут быть снижены. играть положительную роль.

Было протестировано влияние высокодисперсного талька, заменяющего каолин, на свойства покрытий из легкой мелованной бумаги и свойства бумаги. результат показывает:

(1) Бразильский каолин представляет собой тонкий пласт глины, и его диаметр и толщина относительно велики. Тонкий лист фарфоровой глины полезен для улучшения покрытия мелованной бумаги, особенно мелованной бумаги с низкой массой покрытия (менее 8 г/м2). Американский каолин обычно имеет более мелкий размер частиц и меньший диаметр и толщину. Высокое содержание твердых частиц GCC в фарфоре Yingge способствует получению покрытий с высоким содержанием твердых частиц и низкой вязкостью, а яркость пигментов относительно высока. И сверхтонкий тальк, и бразильский каолин являются чешуйчатыми структурными пигментами. Чешуйчатые частицы обеспечивают лучшую укрывистость бумаги-основы, благодаря чему готовая бумага может иметь лучшие печатные свойства, такие как равномерное впитывание краски и высокое удержание краски. Комбинация частиц различной формы позволяет получить рыхлое покрытие, что благоприятно для улучшения впитывания краски покрытием.

(2) После того, как сверхтонкий порошок талька заменяет каолин в составе покрытия, с увеличением количества сверхтонкого порошка талька вязкость покрытия при низком сдвиге имеет тенденцию к увеличению, но это увеличение ограничено; немного снижается водоудерживающая способность покрытия; Вязкость при сдвиге имеет тенденцию к снижению, что указывает на то, что использование талька вместо каолина окажет положительное влияние на характеристики покрытия, что может дополнительно увеличить содержание твердого вещества в покрытии и получить лучший эффект покрытия.

(3) После замены каолина в рецептуре ультрадисперсным тальком, с увеличением количества ультрадисперсного талька, белизна, гладкость, непрозрачность, блеск, шероховатость поверхности, глянец печати и т. д. легкой мелованной бумаги Показатели качества и производительности остались на прежнем уровне, а прочность печатной поверхности значительно улучшилась.

Влияние размера частиц карбоната кальция, модифицированного стеариновой кислотой, на свойства композитных пленок ПБАТ

Полибутиленадипат/терефталат (PBAT) представляет собой сополимер бутиленадипата и бутилентерефталата, который не только обладает хорошей прочностью и стабильностью, но также обладает отличной биоразлагаемостью. биоразлагаемый пластик.

Однако прочность на растяжение самого PBAT низкая, скорость разложения низкая, а цена в 5-6 раз выше, чем у обычного полипропилена, поэтому его применение и продвижение ограничены. Текущие исследования сосредоточены на том, как получить биоразлагаемые материалы с превосходными характеристиками и низкой стоимостью. Большая часть исследований направлена на приготовление экологически чистых композитных материалов путем смешивания относительно дешевых наполнителей с PBAT, в то же время обеспечивая его разлагаемые свойства. Контролируйте затраты и расширяйте свою прикладную ценность на рынке.

Благодаря низкой цене и определенному упрочняющему действию на полимеры карбонат кальция является одним из наиболее широко используемых полимерных наполнителей. Использование карбоната кальция в качестве наполнителя для приготовления композиционного материала PBAT/карбонат кальция стало реальным способом снижения стоимости PBAT. Изучая свойства тройных композитов PLA/PBAT/нанокарбонат кальция, тепловые и физические свойства композитов значительно улучшаются после добавления нанокарбоната кальция. PBAT был наполнен карбонатом кальция, и было обнаружено, что карбонат кальция значительно снижает стоимость при улучшении механических свойств композита. Модифицированный PBAT с ультрадисперсным карбонатом кальция, при добавлении 20% карбоната кальция композитный материал по-прежнему имеет хорошие физические свойства.

Модификацию поверхности трех видов карбоната кальция с разным размером частиц проводили с помощью стеариновой кислоты, а композитную пленку PBAT/модифицированный карбонат кальция дополнительно готовили методом смешивания в расплаве. Влияние механических свойств и свойств пропускания водяного пара показывает, что:

(1) Благодаря анализу размера частиц диапазон распределения частиц активированного карбоната кальция по размерам относительно широк, в основном он распределяется в пределах 1 ~ 20 мкм, средний объемный размер частиц составляет 7,6 мкм; Размер частиц сверхтонкого карбоната кальция в основном составляет 0,2 ~ 5 мкм, средний размер частиц по объему. Диаметр 1,5 мкм; распределение размера частиц нанокарбоната кальция является относительно концентрированным, в основном распределенным в пределах 0,2-0,5 мкм, а средний объемный размер частиц составляет 0,34 мкм. С помощью FTIR-анализа было подтверждено, что стеариновая кислота успешно покрывает поверхность карбоната кальция, а модифицированный карбонат кальция диспергируется в матрице PBAT.

(2) После добавления модифицированного карбоната кальция температура кристаллизации, кристалличность и температура плавления PBAT повышаются. При добавлении активированного карбоната кальция со среднеобъемным размером частиц 7,6 мкм температура кристаллизации достигала максимального значения 84,12 °С, что на 13,07 °С выше, чем у чистого ПБАТ; кристалличность также достигала максимума с 10,4% чистого ПБАТ до 11,48%. При добавлении модифицированного нанокарбоната кальция температура плавления достигала максимального значения 124,99 °C.

(3) Механические свойства композитных пленок PBAT/модифицированный карбонат кальция были значительно улучшены, и с уменьшением размера частиц модифицированного карбоната кальция механические свойства постепенно улучшались. При добавлении модифицированного нанокарбоната кальция со среднеобъемным размером частиц 0,34 мкм предел прочности при растяжении композитной пленки достигает максимального значения 19,9 МПа, что на 10,07 МПа выше, чем у чистого ПБАТ, а номинальная деформация разрушения достигает 551,8%, что выше, чем у чистого ПБАТ. Она увеличена на 54%, а прочность на разрыв под прямым углом увеличена с 72,5 кН/м чистого PBAT до 139,3 кН/м.

(4) Барьерные свойства пленки по отношению к водяному пару улучшаются после добавления модифицированного карбоната кальция. Скорость пропускания водяного пара у композитной пленки с добавлением активированного карбоната кальция самая низкая и составляет 232,3 г/(м2·24 ч), что на 28,06 ниже, чем у чистой пленки PBAT. %, соответствующий коэффициент паропроницаемости снизился на 66,09%.

Применение нанокальциевого соединения тяжелого кальция при получении силиконового каучука

![]()

Существует множество видов наполнителей для силиконовых герметиков, таких как диоксид кремния, нанокарбонат кальция, порошок волластонита, тяжелый карбонат кальция и т. д., из которых наибольшее количество составляет нанокарбонат кальция. На внутреннем рынке герметиков доля добавления нанокарбоната кальция в силиконовый каучук превышает 60%, а используемое количество очень значительно.

Более 70% так называемого нанокарбоната кальция добавляются с различными пропорциями тяжелого карбоната кальция, но на самом деле это микро-нанокомпозитный кальций. Некоторые технологии синтеза нанокарбоната кальция являются отсталыми, что приводит к неупорядоченной форме кристаллов (трудно увидеть правильные кубы в кристаллах, в основном маленькие веретена и цепочечные смеси), плохой производительности обработки и высокому показателю маслопоглощения. Добавление тяжелого карбоната кальция. Чтобы улучшить его производительность, уменьшить его коэффициент поглощения масла.

В настоящее время только несколько производителей могут синтезировать продукты из нанокарбоната кальция правильной кубической формы, а другие продукты из нанокарбоната кальция неправильной формы имеют плохую тиксотропию, низкую прочность на растяжение, низкое удлинение и плохое упругое восстановление. , единственным преимуществом является низкая цена.

Эти микро-нанокомпозиты кальция кажутся дешевыми, но в них таится множество скрытых опасностей:

1) плохие механические свойства;

2) Исходный нанокарбонат кальция имеет плохую кристаллическую форму, высокую пористость поверхности и высокое содержание воды, что приведет к плохой стабильности при хранении или даже к загущению клея на спиртовой основе;

3) Тяжелый карбонат кальция изначально является очень стабильным продуктом, и он смешивается с нанокарбонатом кальция посредством обработки поверхности и последующего процесса сушки, что увеличивает его нестабильность;

4) Нанокарбонат кальция смешивают с тяжелым карбонатом кальция, что увеличивает стоимость смешивания, стоимость сушки и стоимость транспортировки тяжелого карбоната кальция. Вроде дешево, а на самом деле дороже.

По сравнению с, казалось бы, дешевым микро-нанокомпозитным кальцием, производители силиконового каучука используют чистый нанокарбонат кальция и тяжелый карбонат кальция в своих соответствующих производственных линиях, а производимые продукты из силиконового каучука более стабильны по своим характеристикам и дешевле.

Выберите продукты из чистого нанокарбоната кальция с различными размерами частиц (15 нм, 30 нм, 40 нм, 50 нм, 60 нм, 70 нм) и неактивного тяжелого карбоната кальция размером 1500 меш в различных пропорциях для приготовления силиконовых герметиков. Путем сравнения вязкости основных материалов, консистенции, скорости экструзии и плотности, вязкости, консистенции, скорости экструзии, времени высыхания поверхности, прочности на растяжение, максимального удлинения прочности, скорости упругого восстановления и других показателей герметиков. Результаты показывают, что:

(1) Более тяжелый карбонат кальция можно смешивать с чистым нанокарбонатом кальция с более мелким размером частиц, а плотность и различные свойства полученного герметика соответствуют стандартным требованиям, а стоимость ниже.

(2) Будь то производственный процесс прямого добавления микронанокомпозита кальция или производственный процесс добавления чистого нанокарбоната кальция в состав тяжелого карбоната кальция, особенно важно выбрать высококачественный (регулярной кристаллической морфологии) нанокомпозит. -карбонат кальция в качестве армирующего материала. , который является основным фактором, определяющим механические свойства конечного изделия из силиконового каучука.

(3) По сравнению с использованием микронанокомпозита кальция, использование высококачественного чистого нанокарбоната кальция в смеси с тяжелым карбонатом кальция для производства силиконового каучука не только снижает стоимость производства силиконового каучука, но также помогает улучшить его механические свойства; С точки зрения управления и контроля качества это также способствует поддержанию долгосрочной стабильности производительности продукта.

Влияние силиката кальция, талька, легкого наполнителя из соединений кальция на свойства обойной бумаги-основы

Как важный материал для внутренней отделки, обои пользуются популярностью у все большего числа потребителей. Вообще говоря, обои на бумажной основе требуют хорошего объема и воздухопроницаемости, и они могут выделять влагу из самой стены, не вызывая образования плесени на обоях.

По сравнению с одним типом наполнителя, составной наполнитель из аттапульгита и карбоната кальция позволяет значительно улучшить прочностные свойства бумаги. Одна из основных причин.

Различные типы минеральных наполнителей могут дополнять друг друга и взаимодействовать друг с другом путем смешивания и наполнения, чтобы оптимизировать характеристики бумаги с наполнителем.

(1) Добавление легкого силиката кальция к составному наполнителю может значительно увеличить объем бумаги-основы. При количестве наполнителя 30%, когда силикат кальция:легкий карбонат кальция = 1:2, объем бумаги с наполнителем будет увеличен. Толщина на 15,2% выше, чем у талька: легкий карбонат кальция = составной наполнитель и бумага 1: 2, и это мало влияет на скорость удерживания наполнителя, белизну бумаги и индекс прочности на растяжение.

(2) С увеличением количества наполнителя по сравнению с тальком: силикат кальция: легкий карбонат кальция = составной тип 1:1:1, силикат кальция: легкий карбонат кальция = составной тип 1:2 Увеличение объема ручного листа более очевидна, а белизна и непрозрачность бумаги лучше при аналогичном зольности готовой бумаги. Это в основном связано с тем, что свойства легкого кальция в отношении белизны и светорассеяния лучше, поэтому увеличение доли легкого кальция в составном наполнителе полезно для улучшения белизны и непрозрачности готовой бумаги.