Типы пылеуловителей

Пылеуловитель - это пылеулавливающее оборудование, которое отделяет пыль от дымовых газов. Производительность пылесборника выражается количеством газа, которое может быть обработано, потерей сопротивления при прохождении газа через пылесборник и эффективностью удаления пыли. В то же время цена пылеуловителя, затраты на эксплуатацию и техническое обслуживание, продолжительность срока службы, а также сложность эксплуатации и управления также являются важными факторами, влияющими на его производительность.

По принципу действия пылеуловители делятся на следующие категории:

- Пылеуловитель фильтрующего типа, включая рукавный фильтр, пылесборник для прослойки частиц и т. Д.

- Электрофильтры.

- Магнитный пылеуловитель.

Пылесборники делятся на:

- Пылеуловитель сухой;

- Полусухой пылеуловитель;

- Мокрый пылеуловитель.

Принцип работы пылеуловителя:

После того, как пылесодержащий газ поступает через верхний воздухозаборник бункера для золы, под действием ветрозащитной перегородки воздушный поток поднимается вверх, скорость потока уменьшается, и некоторые крупные частицы пыли отделяются и попадают в золу. бункер из-за силы инерции. Содержащий пыль газ поступает в средний ящик и фильтруется и очищается фильтровальным мешком, при этом пыль улавливается на внешней поверхности фильтровального мешка. Очищенный газ поступает в верхнюю коробку через горловину фильтровального мешка и выходит через выпускное отверстие для воздуха. В современной промышленности чаще всего используются: сборный пылесборник с электрическим мешком и мешочный пылеуловитель.

Сборный пылесборник с электрическим мешком устанавливается в коробку с коротким электрическим полем, установленным на переднем конце, и полем фильтровального мешка, установленным на заднем конце. Дым и пыль вводятся с левого конца и сначала проходят через область электрического поля. Частицы пыли в области электрического поля заряжены на 80-90%. Собирается пыль (используйте преимущества электрического пылеудаления, чтобы снизить нагрузку на поле фильтровального мешка). Дымовой газ, проходя через электрическое поле, попадает в область рукавного фильтра для вторичной фильтрации и входит во внутреннюю полость рукавного фильтра через внешнюю поверхность рукавного фильтра. Пыль улавливается на внешней поверхности фильтровального мешка, а чистый газ выходит из внутренней полости в дымоход. Выхлоп из дымохода.

Составной пылесборник с электрическим мешком сочетает в себе преимущества электрического пылеуловителя и пылесборника с чистым мешком и представляет собой технологию удаления пыли нового поколения.

Меры предосторожности при использовании пылесборника:

Во время использования не допускайте охлаждения газа ниже температуры точки росы в камере мешка, особенно при использовании рукавного фильтра под отрицательным давлением. Поскольку кожух часто имеет утечку воздуха, температура воздуха в помещении с рукавами ниже, чем температура точки росы, и рукавный фильтр будет влажным. В результате пыль не прикрепляется к фильтровальному мешку неплотно, а прилипает к нему, образуя пасту. Мешок не может удалить пыль, и отверстия мешка фильтра заблокированы, что приводит к сбою при очистке, а падение давления в пылесборнике слишком велико, и работа пылесборника не может быть продолжена.

Причины все более низкой производительности шаровых мельниц

1. «Насыщенное измельчение» - основная причина, влияющая на производительность шаровых мельниц.

Когда производительность шаровой мельницы становится все ниже и ниже, первое, что нужно учитывать, - нет ли явления «насыщенного измельчения». Причины «насыщенного помола»: слишком много корма; увеличивается твердость и крупность измельчаемого материала; В материале слишком много влаги; классификация стальных шариков необоснованна; доска отсека или решетка забиты мусором. Решение проблемы «полного измельчения»: уменьшить количество корма; при изменении размера или твердости измельчаемого материала своевременно вносить соответствующие корректировки; регулировать содержание воды в измельчаемом материале; разумно настроить большие, средние и маленькие стальные шарики Чем; убрать засор доски отсека или шва решетки; увеличить вентиляцию цилиндра шаровой мельницы.

2. Слишком долгое время работы шаровой мельницы.

Продолжительность измельчения напрямую влияет на состав и чистоту продукта, и влияние времени измельчения на размер частиц также очевидно. На начальном этапе, с увеличением времени, размер частиц уменьшается быстрее, но после шаровой мельницы в течение определенного периода времени, даже если время шаровой мельницы продолжает увеличиваться, размер частиц продукта не уменьшается. перебор. Разные материалы имеют разное оптимальное время измельчения шаровой мельницы. С другой стороны, чем больше время измельчения, тем серьезнее вызываемое загрязнение, которое влияет на чистоту продукта.

3. Несвоевременная добавка стальных шариков.

Эффект измельчения шаровой мельницы и производительность ограничиваются стальными шарами шаровой мельницы. При измельчении и ударе стальных шаров в цилиндре стальные шары изнашиваются. Следовательно, стальные шары необходимо добавлять вовремя, чтобы обеспечить постоянство производительности шаровой мельницы.

4. Температура в цилиндре повышается.

Температура шаровой мельницы увеличивается во время работы, эффективная деформация шаровой мельницы для формирования наноматериалов снижается, а размер кристаллического зерна увеличивается, что значительно влияет на механические свойства порошка, превращаемого в сыпучие материалы. Более того, независимо от того, является ли конечный продукт шаровой мельницы твердым раствором, интерметаллидом, нанокристаллом или аморфной фазой, присутствует диффузия, и на диффузию влияет температура измельчения, поэтому температура также является важным фактором, влияющим на производительность шаровой мельницы.

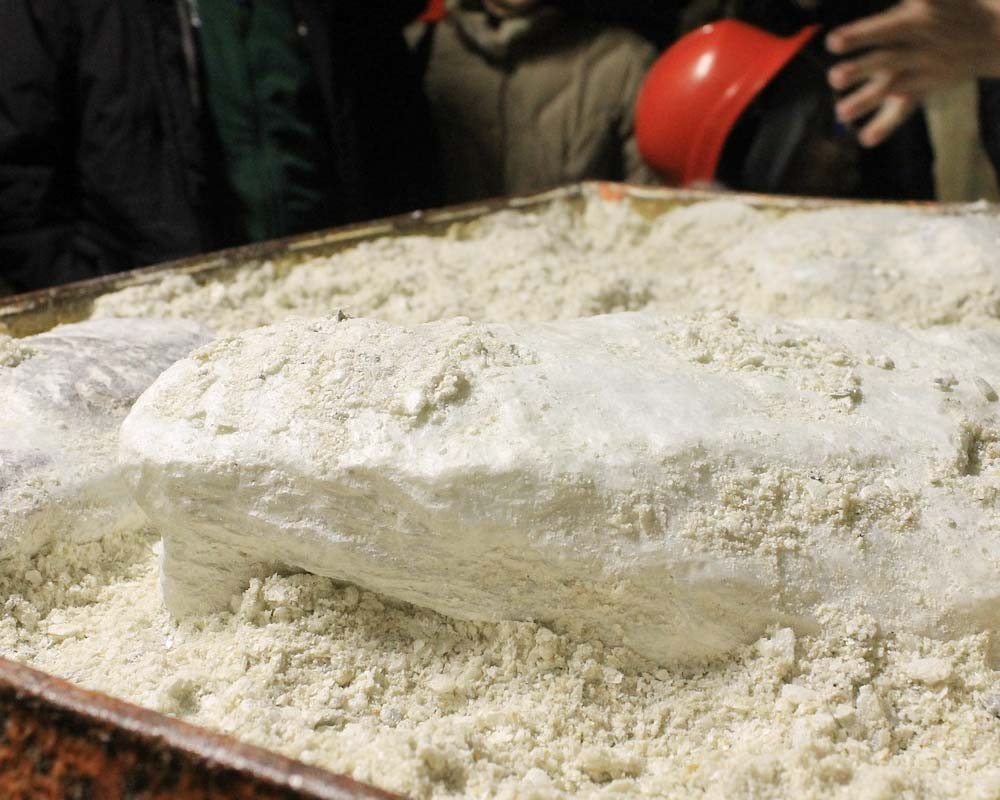

5. Слишком высокая влажность материала.

Из-за большого содержания влаги в материале нарушается равномерность кормления, и время кормления увеличивается. Во-вторых, из-за того, что влажный материал подается слишком много, это может вызвать явление шарика пасты и гильзы пасты в мельнице, и даже «полное измельчение» будет вынуждено остановить процесс измельчения. Вообще говоря, на каждый 1% увеличения общей влажности материала, поступающего в мельницу, производительность шаровой мельницы будет уменьшаться на 8-10%; когда влажность превышает 5%, шаровая мельница практически не может выполнять операции измельчения.

6. Пропорция добавления шлифовальной добавки.

Допускается добавление шлифовальных добавок в процесс производства цемента, но их количество не должно превышать 1%. Добавлять больше, чем этот стандарт, неразумно. Кроме того, большинство шлифовальных добавок представляют собой вещества с высокой поверхностной активностью, которые подходят не для всех материалов. Их следует добавлять в разумных пределах в соответствии с характером материалов.

Подводя итог, можно сказать, что если производительность вашей шаровой мельницы становится все ниже и ниже, сначала проверьте, возникает ли явление «полного измельчения». Если нет, то проведите расследование по другим причинам, чтобы найти суть проблемы, и тогда вы сможете в корне решить проблему низкой производительности. Из-за проблемы шаровая мельница как можно скорее возобновила производство, что принесло большую экономическую выгоду.

Тонкость помола и чистота струйной мельницы - главные «изюминки» производительности.

Струйная мельница имеет различные свойства, такие как тип веялки, отсутствие сита, отсутствие сетки, однородный размер частиц и т. Д., А производственный процесс является непрерывным. Эта машина достигла передового международного уровня и широко используется для измельчения материалов в фармацевтической, химической, пищевой и других отраслях промышленности. Он подходит для измельчения различных неметаллических минералов, цемента, строительных материалов и других хрупких материалов. Его также можно использовать для обработки некоторых материалов, которым трудно добиться тонкости помола. В струйной мельнице используется очищенный и сухой сжатый газ, который с высокой скоростью впрыскивается в камеру измельчения через специальное сверхзвуковое сопло. Воздушный поток переносит материал с высокой скоростью, вызывая сильные столкновения, трение и сдвиг между материалом и материалом для достижения цели измельчения. Измельченный материал поднимается в классификационную камеру, а материал, отвечающий требованиям по размеру частиц, проходит через классификатор с принудительной крыльчаткой, и частицы, которые не соответствуют требованиям по размеру частиц, возвращаются в камеру измельчения для продолжения измельчения.

Весь производственный процесс полностью закрыт и работает непрерывно, без загрязнения пылью, воздух очищается после удаления пыли и фильтрации. Принцип измельчения струйной мельницы определяет типичные характеристики машины, такие как широкий диапазон применения, мелкий размер частиц и высокая чистота продукта. Его можно сочетать с инертным газом для создания новой производственной линии измельчения с защитой от инертного газа с замкнутым контуром, которая широко используется при измельчении легковоспламеняющихся, взрывоопасных, легко окисляемых и т. Д. Материалов.

Причина, по которой струйная мельница предпочитается большинством пользователей, в основном потому, что у нее есть много «основных моментов», одна из которых - «тонкость», как следует из названия, - насколько тонко струйная мельница может измельчать, а также требования к применению в различных отраслях промышленности. различный, как Достижение установленной тонкости является первоочередной задачей при проектировании и производстве. Для различных материалов требуется разная тонкость помола в зависимости от отрасли и требований к измельчению материалов. Второй - «чистота», которая не требует загрязнения во время процесса измельчения и должна сохраняться исходный состав. Многие материалы будут иметь некоторые химические эффекты во время измельчения из-за температуры, влажности и других причин, особенно в фармацевтической промышленности измельчения китайских трав, это еще более важно. Поэтому при проектировании необходимо учитывать температуру, влажность и другие условия материала. Воздушный поток струйной мельницы должен иметь высокую скорость, чтобы генерировать много энергии. Следовательно, увеличение скорости воздушного потока в сопле полезно для улучшения эффекта измельчения материала и эффективности измельчения. Однако, если стремление к высокой скорости слишком велико, необходимо увеличить потребление энергии.

Факторы, влияющие на производительность циклонного пылеуловителя

На производительность циклонного пылеуловителя влияет множество факторов. Вообще говоря, один - это структурный фактор, а другой - фактор условий эксплуатации.

Структурные факторы обычно делятся на четыре аспекта:

1. Вход и верх

1) Входная форма обычно делится на два типа: прямой вход и вихревой вход.

2) Верх пылеуловителя обычно плоский, но бывают также выпуклые и спиральные.

2. Выхлопная труба

Выхлопная труба обычного циклонного пылеуловителя в большинстве случаев имеет цилиндрическую форму и концентрична с корпусом пылеуловителя. Чем короче глубина погружения выхлопной трубы, тем меньше потеря давления.

3. Длина и диаметр пылеуловителя.

Обычно, когда отношение длины к диаметру больше 2, он называется высокоэффективным циклонным пылеуловителем; когда он меньше 2, это циклонный пылеуловитель низкого типа. Первый более эффективен, потому что пыль остается в нем надолго.

4. Шероховатость внутренней стенки.

Чем грубее внутренняя стенка циклонного пылеуловителя, тем легче вызвать завихрение, которое увеличит сопротивление жидкости и снизит эффективность пылеулавливания. Поэтому при изготовлении следует обращать внимание на ровный сварной шов, а цилиндрические и конические головки должны стремиться к тому, чтобы они были гладкими.

Факторы в условиях эксплуатации

Условия эксплуатации пылесборника включают такие факторы, как поток газа, температура, размер и плотность частиц пыли.

1. Газовые характеристики

1) Газовый поток: эффективность и сопротивление циклонного пылеуловителя зависят от скорости потока газа в пылеуловитель.

2) Температура газа: температура газа напрямую влияет на коэффициент вязкости газа. Коэффициент вязкости увеличивается с повышением температуры, а эффективность пылеулавливания уменьшается с повышением температуры.

2. Свойства пыли

1) Размер частиц пыли

Эффективность циклонного пылеуловителя очень зависит от размера частиц пыли. Как правило, эффективность частиц размером менее 5 мкм низкая, в то время как эффективность пылеулавливания частиц размером более 20 мкм составляет более 90%.

2) Плотность пылеулавливания

Чем выше плотность пыли, тем выше КПД; когда плотность достигает определенного значения, чем мельче частицы, тем больше влияние плотности. Однако влияние на фактический диапазон пылеулавливания пылесборником относительно невелико.

3) Концентрация пыли

Концентрация пыли влияет на эффективность и сопротивление пылесборника. Влияние концентрации пыли на работу пылесборника заключается в том, что при высокой концентрации пыли возрастают потери на трение между частицами пыли, уменьшается скорость вращения воздушного потока и возникает центробежное падение, что снижает сопротивление и эффективность; но, с другой стороны, с другой стороны, увеличение концентрации вызовет агломерацию пыли, что увеличит эффективность улавливания пыли.

Следовательно, только достаточное понимание факторов, которые влияют на производительность циклонного пылеуловителя, может лучше избежать потери производительности и повысить эффективность пылеулавливания циклонного пылеуловителя.

Что делать, если эффективность работы шаровой мельницы невысока

Шаровая мельница - это разновидность обогатительного оборудования. Его основная функция и функция - измельчать и обрабатывать различные минералы. Однако эффективность работы в производственном процессе очень низкая. Как решить такие проблемы?

1. Комплектация оборудования низкая.

Существует тесная взаимосвязь между уровнем конфигурации оборудования и производственной мощностью, и чем выше производственная мощность, тем выше будет эффективность его работы. В это время выходные данные также могут соответствовать стандарту пользователя. В противном случае эффективность работы будет низкой. Поэтому при покупке оборудования пользователи должны выбирать оборудование с высокой конфигурацией, чтобы проблема низкой эффективности работы могла быть легко решена.

2. Низкие операционные показатели.

Если оборудование подвержено проблемам во время работы, это неизбежно повлияет на производство, а производительность оборудования напрямую связана с двигателем. Только хороший двигатель может обеспечить стабильность оборудования, а в реальном производственном процессе. Повышенная надежность, этот шаг обеспечивает аппаратную основу для повышения эффективности оборудования.

3. Проблема количества отказов.

Производительность оборудования с высокой интенсивностью отказов обязательно невысока. Выход из строя оборудования вызван техническими причинами. Вообще говоря, оборудование с высокотехнологичным содержанием будет иметь более высокотехнологичное содержание. Напротив, оборудования с низкими технологиями недостаточно для нормального производства пользователей. Это также одна из главных причин его эффективности работы. Приобретая оборудование, нужно внимательно выбирать.

4. Пользовательские операции

В процессе эксплуатации неправильная эксплуатация также приведет к резкому снижению производственной мощности оборудования. Следовательно, совершенно необходимо эффективно улучшить операционные навыки пользователя. Поэтому разные производители повысили уровень подготовки своих сотрудников. В этом процессе производственная мощность оборудования была значительно улучшена, а производительность также соответствует фактическим производственным стандартам пользователей.

5. Факторы внешней среды.

Изменения во внешней среде также приведут к снижению эффективности работы оборудования, поскольку температура окружающей среды будет иметь большое влияние на производство, слишком высокая или слишком низкая температура не способствует производству и эксплуатации, поэтому необходимо установить температуру. контроллер на оборудовании и запустить его официально. В прошлом эффективное определение температуры требовалось для обеспечения необходимой подготовки для повышения эффективности производства оборудования.

Применение и рыночный статус талька

Молекулярная формула талька - Mg3Si4O10(OH)2, а химическое название - гидратированный метасиликат магния, моноклинная система. Теоретический состав чистого талька составляет 63,47% SiO2, 31,68% MgO, 4,75% H2O .

Свойства талька: чистый тальк белый или слегка желтоватый, розовый и светло-зеленый; обычно плотные глыбы, листообразные, волокнистые или радиальные агрегаты; стекловидный, полупрозрачный; твердость 1,0, удельный вес 2,58 ~ 2,83, температура плавления 800 ° C. Поскольку тальк имеет белый цвет, мягкий, без запаха, вкуса, стабильный по химическим свойствам, он имеет высокую стабильность, низкую проводимость, мелкие частицы, а также преимущества хлопьевидной структуры и большой удельной поверхности.

Типы тальковых отложений

По геологическому происхождению он в основном делится на карбонатный гидротермальный метаморфический тип, контактный метаморфический тип, осадочно-динамический метаморфический тип и ультраосновной гидротермальный метаморфический тип.

По типу рудообразующей материнской породы ее можно разделить на четыре типа: карбонат магния, серпентинит, кремнистая порода / глиноземистая порода и осадочная порода магнезиального происхождения.

По типу руды ее можно разделить на четыре типа: кусковой тальк, чешуйчатый мягкий тальк, тремолитовый тальк и смешанный тальк.

Перспективные запасы талька в мире составляют более 2 миллиардов тонн, а доказанные запасы - около 800 миллионов тонн. Мировые месторождения талька (включая пирофиллит) распространены в более чем 40 странах и регионах, в основном в США, Бразилии, Китае, Индии, Франции, Финляндии и России.

Основное применение талька

- Производство бумаги

Порошок талька имеет особую слоистую структуру с мягкостью, гидрофобностью, сильной адсорбцией и другими характеристиками. Добавление талька в бумажной промышленности может помочь увеличить удержание наполнителя и улучшить прозрачность, гладкость и пригодность бумаги для печати, а также сделать бумагу с высокой абсорбцией чернил. Он липофильный и может абсорбировать органические вещества, поддерживая чистоту системы оборотной воды и навозной жижи. В качестве наполнителя он также устраняет барьеры из смолы.

- Пластик

Тальк - важный наполнитель пластмасс. Он может улучшить химическую стойкость, термостойкость, ударную вязкость, стабильность размеров, твердость, твердость, теплопроводность, прочность на разрыв, сопротивление ползучести и электрическую изоляцию пластмасс. . В то же время он также является армирующим агентом для многих термопластов, который может контролировать реологию расплава, уменьшать ползучесть формованных изделий, увеличивать цикл формования и улучшать температуру теплового отклонения и стабильность размеров. Когда в то время использовался чешуйчатый тальк, он оказывал хорошее смазывающее действие на детали формовочного пресса.

- Керамика

Причина, по которой керамика имеет разный цвет, заключается в том, что в нее добавлен тальк. Разные пропорции и разное соотношение композиций могут придать керамике разные цвета. В то же время он может обеспечить однородную плотность керамики, гладкую поверхность и хороший блеск после прокаливания.

- Покрытие

Порошок талька имеет хорошую суспензию и диспергируемость, а также низкую коррозионную активность. Таким образом, в покрытиях порошок талька может использоваться в качестве наполнителя и каркасной функции, что снижает производственные затраты и в то же время может повысить прочность продукта на сдвиг, прочность на сжатие и предел прочности при растяжении, снижает его прочность на деформацию, удлинение и коэффициент теплового расширения.

- Косметический

Тальк - качественный наполнитель в косметической промышленности. Благодаря высокому содержанию кремния, он блокирует инфракрасные лучи, усиливая солнцезащитные и анти-инфракрасные свойства косметики. Кроме того, поскольку тальк обладает свойствами смазки, мягкости и гидрофильности, обычно используются различные смягчающие порошки, косметические порошки, порошки талька и т. Д.

- Кабель

В производстве проволоки специальный порошок талька в основном делится на два типа: порошок талька с резиновой оболочкой, наполненный кабелем, и порошок специального отслаивающегося талька для изолированных проводов в оболочке. Смазка и изоляция.

- Кровля, гидроизоляционный материал

Тальк можно использовать не только как наполнитель для рубероидов, но и как поверхностный материал для рубероидов. При использовании в качестве наполнителя тальк действует как стабилизатор в расплавленном асфальтовом компоненте, что может повысить стабильность кровельного материала и его способность противостоять атмосферным воздействиям. Распыление талька на поверхность битумной черепицы или рулонных кровельных материалов может предотвратить прилипание материалов во время производства и хранения.

- Текстиль

Тонкоизмельченный тальк часто используется в качестве наполнителя и отбеливающего агента в некоторых текстильных изделиях, таких как брезент, огнестойкие ткани, мешки из пшеничной муки, веревочный нейлон и т. Д., Что может повысить компактность растений и повысить термостойкость, кислотность и щелочность. Сопротивление производительности.

- Медицина и еда

Порошок талька часто используется в медицине и пищевых продуктах из-за его нетоксичности, безвкусия, хорошей растворимости, высокой белизны, сильной гладкости и мягкого вкуса. Например, его можно использовать в качестве фармацевтических таблеток, сахарных покрытий, рецептов китайской медицины, порошка для потницы и пищевых добавок. , Разделительный агент и т. Д.

- Другие приложения

Очистка нефтесодержащих сточных вод для снижения опасности загрязнения воды. Его также можно использовать при выплавке металлов, модификации строительных материалов, абсорбентах пестицидов, производстве вспененных латексных плит и производстве восков для полов, отбеливателей, антикоррозионных составов и смазок, соединительных наполнителей и т. Д.

Состояние рынка талька

Годовой объем производства талька в мире в последние годы составляет около 6 миллионов тонн. С 2016 по 2018 год объем международной торговли составил 2,87 миллиона тонн, 3 миллиона тонн и 2,98 миллиона тонн, что составляет около 50% от общего объема производства.

С точки зрения экспортного рынка Китай является крупнейшим в мире экспортером талька. Однако в последние годы из-за воздействия защиты окружающей среды и роста затрат на рабочую силу экспортные цены на тальк год от года увеличиваются. Нидерланды, Германия, США, Япония и Южная Корея являются крупнейшими импортерами. США, Китай, Австрия и Италия являются странами-импортерами, а также странами-производителями и странами-экспортерами.

Профиль потребления талька

В последние десятилетия изменились рецептура плитки и сантехники, а также технология обжига плитки, уменьшив количество талька, необходимого для изготовления керамических изделий. В сфере покрытий промышленность сместила акцент с покрытий на масляной основе на покрытия на водной основе. Тальк гидрофобен и не подходит для производства этого продукта.

В 1990-х годах производство бумаги начало сокращаться, и некоторое количество талька, используемого для регулировки шага, было заменено химическими веществами. В косметике производители талька переориентировали производство некоторых продуктов с талька на кукурузный крахмал.

Бумажная промышленность раньше была крупнейшим в мире рынком сбыта талька. Поскольку бумажные фабрики использовали большое количество карбоната кальция вместо талька для изготовления бумаги, глобальный центр структуры потребления талька постепенно сместился с рынка производства бумаги на рынок пластмасс. Ожидается, что в ближайшие несколько лет мировое производство талька и спрос на него будут неуклонно расти. Потребление талька в секторе пластмасс превысит потребление в бумажной промышленности. Поскольку автомобильная промышленность развивается в направлении уменьшения веса, спрос на автомобильные пластмассы в будущем будет расти. Тем самым стимулируется рост количества талька, используемого в автомобилях.

Источник статьи: China Powder Network

Роль и виды мелющих тел шаровой мельницы

Функция мелющего тела в шаровой мельнице заключается в дроблении и измельчении сыпучих материалов, подаваемых в мельницу, в мелкий порошок. Размер частиц материала, который только что поступил в мельницу, составляет около 20 мм, и в конечном итоге он будет измельчен до мелкого порошка размером менее 0,08 мм (обычно остаток на сите не должен превышать 15%). Мелющее тело в основном воздействует на вновь подаваемые сыпучие материалы (в камере грубого измельчения) и измельчает их в качестве дополнения. В этот период неизбежны столкновения мелющих тел. Сильный звук при работе мельницы в основном исходит из камеры грубого помола. По мере уменьшения размера частиц материала он будет течь в следующий бункер, мелющее тело будет в основном измельчать, звук будет постепенно ослабевать, и после тонкого помола материал будет отправлен из измельчающей мельницы. В разных камерах измельчения используются мелющие тела разных типов и характеристик.

①Стальной шар: разновидность мелющего тела, широко используемого в шаровых мельницах. Он контактирует с материалом в процессе шлифования и оказывает на него большое влияние. Он в основном используется на складе (загрузочная часть также является складом грубого помола) и на двойном складе. Две камеры (камеры грубого и тонкого измельчения) для мельниц замкнутого цикла, одна и две камеры для трубных мельниц. Диаметр стального шара составляет от 15 до 125 мм. В соответствии с требованиями процесса измельчения камера грубого измельчения обычно выбирает Ф50 ~ 110 мм, а камера тонкого измельчения использует различные характеристики от Ф20 ~ 50 мм.

②Стальная секция: в камере тонкого измельчения мельницы в основном измельчается материал. Стальная (чугунная) секция может заменить стальной шар. Форма его - короткий цилиндрический или усеченный конус. Он имеет прямой контакт с материалом и обладает сильным шлифовальным эффектом. Но удар небольшой, поэтому он больше подходит для камеры тонкого измельчения.

③Стальной стержень: Стальной стержень - это разновидность мелющего тела, обычно используемого при мокром шлифовании, диаметром от Ф40 до 90 мм, а длина стержня на 50 ~ 100 мм короче, чем длина шлифовальной камеры.

Независимо от типа абразивного тела, он предъявляет высокие требования к своему материалу: он должен иметь высокую износостойкость и ударопрочность. Качество материала влияет на эффективность измельчения и скорость работы мельницы. Материал должен быть твердым, износостойким и непростым. Например, чугун с высоким содержанием хрома представляет собой легированный белый чугун с высоким содержанием хрома, который характеризуется износостойкостью, жаропрочностью, коррозионной стойкостью и значительной ударной вязкостью. Чугун с низким содержанием хрома содержит меньше элементов хрома и имеет более высокую ударную вязкость. Хромированный чугун плохой, но имеет хорошую износостойкость. Он подходит для использования в качестве футеровки небольших шаров, металлических профилей и камер тонкого измельчения.

Факторы, влияющие на эффективность циклонного пылеуловителя

Циклонный пылеуловитель поступает в пылеуловитель через тангенциальный вход. В пылеуловителе вращается воздушный поток. Частицы пыли в воздушном потоке перемещаются к внешней стене под действием центробежной силы, достигают поверхности стены и перемещаются вдоль стены под действием воздушного потока и силы тяжести. Стенка опускается в бункер для золы, чтобы добиться разделения. На эффективность удаления пыли пылесборником влияет несколько факторов:

1. Зона впуска воздуха: воздухозаборник является важной частью пылесборника, а также влияет на эффективность удаления пыли. Чем меньше площадь впускного отверстия для воздуха, тем выше скорость воздуха и выше эффективность удаления пыли, что способствует отделению пыли и других вещей;

2. Скорость ветра на входе: Обычно скорость ветра на входе поддерживается на уровне 12-25 м / с. Когда оно ниже 12 м / с, эффективность удаления пыли снижается. Когда оно превышает 25 м / с, эффективность удаления пыли существенно не повышается, но возрастает потеря сопротивления и возрастает потребление энергии. . Чем выше скорость ветра в этом диапазоне, тем больше сопротивление и выше эффективность удаления пыли;

3. Соотношение диаметра и высоты цилиндра циклона влияет на эффективность пылеуловителя: при той же тангенциальной скорости, чем меньше диаметр цилиндра, тем больше центробежная сила и выше эффективность удаления пыли. Если диаметр цилиндра слишком мал, частицы будут легко улетучиваться, и эффективность удаления пыли будет ниже. Следовательно, диаметр отверстия для впуска воздуха в пылесборник не может быть слишком большим, а просто подходящим, а ближайший воздушный канал не может быть слишком маленьким. Когда частицы пыли большие, легко перекрыть воздухозаборник;

4. Правильное удлинение конуса циклонного пылеуловителя также способствует повышению эффективности удаления пыли;

5. Влияние диаметра и глубины отверстия для выброса золы: чем меньше диаметр отверстия для выброса золы, тем меньше воздушный поток и тем выше сложность удаления пыли, поэтому скорость и диаметр выходного отверстия для воздуха должны ускоряться;

6. Герметичность нижней части пылеуловителя: Обычно существует два типа двухстворчатых клапанов или звездообразных разгрузчиков для устройства воздушного затвора в нижней части пылеуловителя. Статическое давление внутри электрофильтра постепенно уменьшается от внешней стенки к центру. Даже если осадитель находится под положительным давлением, нижняя часть конуса может находиться под отрицательным давлением. Утечка воздуха из нижней части пылесборника снова уносит пыль, попадающую в зольный бункер, что значительно снижает эффективность пылеулавливания. Когда утечка воздуха достигает 15% от объема воздуха, обрабатываемого пылесборником, эффективность удаления пыли снижается почти до нуля;

7. Температура газа: вязкость газа увеличивается с повышением температуры, так что центростремительная сила, действующая на частицы пыли, увеличивается, а эффективность разделения уменьшается. Следовательно, эффективность пылеуловителя циклонного пылеуловителя снижается с увеличением температуры или вязкости газа.

Введение и преимущества шаровой мельницы

Шаровая мельница является ключевым оборудованием для измельчения материалов после дробления. Этот тип шлифовального станка оснащен определенным количеством стальных шаров в качестве мелющих тел в его цилиндре.

Он широко используется в производстве цемента, силикатных изделий, новых строительных материалов, огнеупорных материалов, удобрений, обогащения черных и цветных металлов и стеклокерамики. Шаровая мельница подходит для измельчения различных руд и других материалов. Он широко используется в переработке полезных ископаемых, производстве строительных материалов и химической промышленности. Его можно разделить на сухой и мокрый методы шлифования. По разным способам слива его можно разделить на тип решетки и тип перелива.

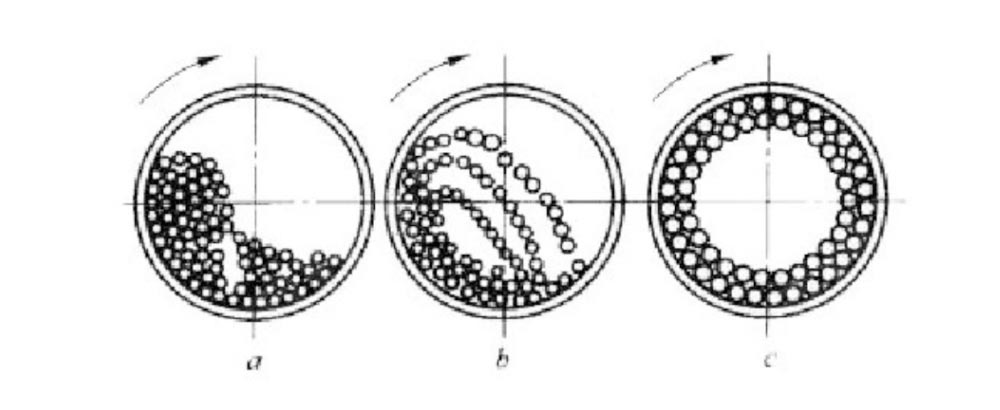

Шаровая мельница в основном состоит из цилиндрического цилиндра, торцевой крышки, подшипника, большого зубчатого колеса трансмиссии и других компонентов. Цилиндр заполнен стальными шарами или стальными прутками диаметром 25-150 мм, которые называются мелющими телами, а их загрузка - это весь бочонок. 25% -50% эффективного объема. На обоих концах цилиндра есть торцевые крышки. Торцевые крышки болтами соединяются с фланцем на конце цилиндра. В середине торцевой крышки имеется отверстие, которое называется полым валом. Полый вал опирается на подшипники, а цилиндр может вращаться. На цилиндре также закреплено большое зубчатое кольцо. В системе привода электродвигатель приводит в движение большое зубчатое колесо и цилиндр через муфту, редуктор и шестерню, чтобы они вращались медленно. При вращении цилиндра мелющая среда поднимается на определенную высоту вместе со стенкой цилиндра, а затем падает по параболе или каскадом вниз. Поскольку на торцевой крышке имеется полый вал, материал подается в цилиндр из полого вала с одной стороны и постепенно распространяется и перемещается на другую сторону. Во время движения материала вращающийся цилиндр поднимает стальной шар на определенную высоту и падает, ударяясь о материал. Хотя часть стальных шаров в корпусе цилиндра в каскадном состоянии оказывает измельчающее действие на материал, весь процесс перемещения также является процессом измельчения материала.

Преимущества шаровой мельницы:

1. Стабильная работа и надежная работа;

2. Использование материалов и технологий обработки с отличными характеристиками продлевает срок службы основных компонентов;

3. Используйте трехмерный дизайн и моделирование для оптимизации конструкции и повышения рентабельности оборудования;

4. Разнообразие типов оборудования для удовлетворения потребностей различных производственных процессов.

Типы и материалы стальных шаров шаровых мельниц

Шаровая мельница является ключевым оборудованием для измельчения материалов после дробления. Это основная машина во многих отраслях промышленности, таких как цементная и химическая промышленность. Компоненты стальных шариков занимают важное место в оборудовании шаровых мельниц, они управляют работой всей машины и влияют на объем производства.

Типы стальных шаров шаровых мельниц

1. Кованые стальные шарики: используйте более износостойкие материалы, такие как 60Mn, 65Mn, которые обладают характеристиками хорошего качества, хорошей ударопрочностью, высокой прочностью и хорошей износостойкостью.

2. Литые стальные шарики: производство стальных литых шаров относительно просто, а производственные затраты невелики. Он обладает такими характеристиками, как низкое энергопотребление, высокая ударная вязкость, гибкость и т. Д., А поскольку его легко освоить, он завоевал расположение большинства пользователей.

3. Горячекатаный стальной шар, фрезерованный на шаровой мельнице: он обладает характеристиками хорошей формовки, небольшими геометрическими допусками и стабильным качеством. Скорость износа низкая, срок службы в 2-5 раз больше, чем у существующих шариков из чугуна и кованой стали, а цена умеренная.

Материал стального шара шаровой мельницы

1. Сталь с высоким содержанием марганца: этот материал обладает хорошей прочностью, технологичностью и низкой ценой. Его главная особенность в том, что под действием большего ударного или контактного напряжения поверхностный слой будет быстро производить наклеп, а его индекс наклепа в 5-7 раз выше, чем у других материалов, значительно повышается износостойкость.

2. Шарик из низкоуглеродистой стали. Стальной шар из низкоуглеродистого сплава имеет хорошую прочность и низкую цену. В тех же условиях срок его службы более чем в два раза превышает срок службы литых шаров с низким содержанием хрома.

3. Чугун с высоким содержанием хрома: износостойкий материал с отличной стойкостью к истиранию, но с низкой ударной вязкостью, хрупким разрушением и дорогой.

4. Высокоуглеродистая и высокомарганцовистая легированная сталь: в основном используется легированная конструкционная сталь, содержащая хром, молибден и другие элементы, с высокой твердостью и хорошей вязкостью. При тех же условиях работы его срок службы более чем в два раза превышает срок службы шариков из высокомарганцовистой стали.