Три основных процесса струйной мельницы, которые необходимо освоить

В первую очередь необходимо освоить рабочий процесс струйной мельницы как важного измельчителя. Только когда вы поймете правила безопасной эксплуатации, вы сможете выполнить правильную работу.

1. Подготовка перед запуском

(1) После получения производственной инструкции заранее подготовьте материалы.

(2) Осмотрите трубы, крепежные болты, прокладки, подшипники шпинделя и приборные панели, чтобы убедиться, что они целы, и все ли в порядке и гибко.

(3) Рассортируйте сцену, чтобы удалить мусор.

(4) Есть ли отложения материала в обсадной колонне и сепарационном оборудовании, и если да, удалите отложения.

(5) Осмотрите транспортный трубопровод и его вспомогательное оборудование, чтобы убедиться в отсутствии закупорки, утечки воздуха или плохого уплотнения в трубопроводе, целостности вспомогательного оборудования и его нормальной работы.

(6) Хорошая и своевременная смазка подшипников качения.

2. Запустите струйную мельницу.

(1) Сначала запустите струйную мельницу, контролируйте пусковой ток и время, чтобы оборудование могло начать работать. Когда оборудование работает нормально, начните подачу, и количество подачи можно отрегулировать соответствующим образом в соответствии с характеристиками материала.

(2) Материал должен подаваться равномерно и непрерывно, и он не должен быть большим или маленьким, так как это может повредить эффект разделения струйной мельницы и легко вызвать сбои в работе оборудования.

(3) В процессе работы, как только обнаружена неисправность, ее следует немедленно остановить для проверки, и работа может быть продолжена только после устранения неисправности.

3. Остановка и проверка струйной мельницы.

(1) Прекратите подачу, пока все материалы в корпусе измельчителя не будут измельчены и разделены, затем выключите двигатель. Дайте оборудованию поработать на холостом ходу еще 3 минуты, а затем нажмите и удерживайте кнопку остановки, чтобы остановить оборудование.

2) После остановки оборудования откройте смотровую дверцу, чтобы проверить состояние износа изнашиваемых деталей.

(3) Заполните соответствующие производственные записи и обновите маркировку состояния оборудования для следующего привода.

Ультратонкое измельчение неметаллических минералов

Неметаллические рудники, металлические рудники и горючие рудники называют тремя столпами индустрии материалов. Использование неметаллических минералов зависит от степени глубокой обработки, включая ультратонкое измельчение, ультратонкое сортность, тонкую очистку и модификацию поверхности, среди которых эффективное ультратонкое измельчение является предпосылкой и гарантией для различных глубинных обработок. Идеальный ультратонкий порошок должен иметь следующие характеристики: частицы как можно меньшего размера, отсутствие агломерации, узкий гранулометрический состав, максимально сферические частицы, однородный химический состав и т. Д.

Из-за большого разнообразия неметаллических минералов предъявляются различные требования к гранулометрическому составу и чистоте измельченных продуктов в зависимости от их использования. Развитие технологии сверхтонкого измельчения должно соответствовать ее особым требованиям. В целом требования к неметаллическим минералам следующие:

- Тонкость

Применение неметаллических минеральных продуктов требует определенной степени. Например, каолин и тяжелый карбонат кальция в качестве сырья для изготовления бумаги требуют тонкости продукта 2 мкм, составляющей 90%, белизны> 90%; высокосортный лакокрасочный наполнитель тяжелый порошок карбоната кальция крупностью 1250 меш; силикат циркония в качестве керамического глушителя требует средней дисперсности 0,5 ~ 1 мкм; Волластонит в качестве наполнителя также требует, чтобы его крупность была менее 10 мкм и так далее.

- Чистота

Требование чистоты неметаллических минеральных продуктов также является одним из его основных показателей, что означает, что во время процесса измельчения не должно допускаться загрязнения, и следует сохранять исходный состав. Если это белые минералы, требуется определенная степень белизны. Например, требуется, чтобы белизна кальцинированного каолина и талька, используемых в производстве бумаги, составляла ≥90%, а белизна тяжелого карбоната кальция, используемого в покрытиях для изготовления бумаги, наполнителях и высококачественных наполнителях красок, превышала 90%. Ждать.

- Форма порошка

Некоторые неметаллические минеральные продукты имеют строгие требования к их форме для удовлетворения различных потребностей. Например, для волластонита, используемого для армирования композитов, требуется его сверхмелкозернистый порошок для максимально возможного сохранения исходного игольчатого кристаллического состояния, так что изделия из волластонита становятся натуральными материалами, армированными короткими волокнами, а его соотношение сторон должно быть> 8 ~ 10.

Области применения ультратонких порошковых материалов составляют 40,3% в механическом поле, 34,6% в тепловом поле, 12,9% в электромагнитном поле, 8,9% в биомедицинском поле, 2,4% в оптическом поле и 0,9% в другие поля.

Метод ультратонкого измельчения неметаллических минералов

Дробление отличается от разрушения отдельного материала. Это относится к воздействию на группу, то есть измельченный материал представляет собой группу частиц с разными размерами и формами.

Существует два основных метода приготовления ультратонкого порошка по принципу приготовления: один - химический синтез; другой - физическое измельчение. Химический синтез осуществляется посредством химической реакции или фазового превращения, порошок получают из ионов, атомов и молекул посредством образования зародышей кристаллов и роста кристаллов. Из-за сложного производственного процесса, высокой стоимости и низкой доходности применение ограничено. Принцип физического измельчения заключается в измельчении материалов под действием механической силы. По сравнению с методами химического синтеза физическое измельчение имеет более низкую стоимость, относительно простой процесс и большую производительность.

Преимущества метода механического измельчения: большая производительность, низкая стоимость, простой процесс и т. Д., А в процессе измельчения возникают механохимические эффекты, повышающие активность порошка; Недостатки: чистота, крупность и морфология продукта уступают ультрамелкозернистому порошку, полученному химическим методом. Этот метод подходит для крупномасштабного промышленного производства, например, для глубокой переработки минеральных продуктов.

Оборудование для ультратонкого измельчения неметаллических минералов

В настоящее время основным методом получения ультратонких порошковых материалов является физическое измельчение. Таким образом, оборудование для сверхтонкого измельчения в основном относится к различному оборудованию для измельчения, которое в основном производит ультратонкий порошок механическими методами. Обычно используемое оборудование для сверхтонкого измельчения включает струйную мельницу, механическую ударную мельницу, вибрационную мельницу, перемешивающую мельницу, коллоидную мельницу и шаровую мельницу.

| Тип оборудования | Размер загрузки / мм | Крупность продукта d97 / мкм | Принцип шлифования |

| Струйная мельница | <2 | 3~45 | Удар, столкновение |

| Механическое ударное шлифование | <10 | 8~45 | Удар, удар, сдвиг |

| Роторная мельница | <30 | 10~45 | Удар, столкновение, сдвиг, трение |

| Вибрационная мельница | <5 | 2~74 | Трение, столкновение, сдвиг |

| Мельница для перемешивания | <1 | 2~45 | Трение, столкновение, сдвиг |

| Барабанная шаровая мельница | <5 | 5~74 | Трение, удар |

| Планетарная шаровая мельница | <5 | 5~74 | Трение, удар |

| Шлифовально-лущильный станок | <0,2 | 2~20 | Трение, столкновение, сдвиг |

| Мельница для песка | <0,2 | 1~20 | Трение, столкновение, сдвиг |

| Валковая мельница | <30 | 10~45 | Сжатие, трение |

| Гомогенизатор высокого давления | <0,03 | 1~10 | Кавитация, турбулентность, сдвиг |

| Коллоидная мельница | <0,2 | 2~20 | Трение, сдвиг |

- Высокоскоростная механическая ударная мельница

Под высокоскоростной механической ударной дробилкой подразумевается использование вращающихся тел (стержней, молотков, лопастей и т. тело или частицы, тем самым делая оборудование для сверхтонкого измельчения для измельчения частиц.

Преимущества: большая степень измельчения, регулируемый размер частиц мелкого порошка, простая конструкция, простота в эксплуатации, меньшее количество вспомогательного оборудования, компактная установка, меньшая занимаемая площадь, большая производительность и высокая эффективность.

Недостатки: высокая скорость работы делает неизбежным перегрев и износ компонентов.

Он подходит для производства мелкодисперсного порошка материалов средней твердости, таких как кальцит, мрамор, мел и тальк.

- Струйная мельница

Струйная мельница также называется струйной мельницей или энергетической мельницей. Он использует энергию высокоскоростного воздушного потока (300-500 м / с) или перегретого пара (300-400 ℃), чтобы заставить частицы сталкиваться, сталкиваться и тереть друг друга, тем самым вызывая измельчение твердых материалов. В основном включают в себя: плоско-струйную мельницу, циркуляционную струйную мельницу, струйную мельницу с противоположным направлением, грабельную струйную мельницу, струйную мельницу с псевдоожиженным слоем и т. Д.

Степень измельчения в струйной мельнице обычно составляет 1-40, а крупность продукта d может обычно достигать 3-10 мкм. Изделие менее загрязнено и может эксплуатироваться в стерильном состоянии. Подходит для измельчения легкоплавких и термочувствительных материалов и биологически активных продуктов. Производственный процесс является непрерывным, производственные мощности велики, а степень самоконтроля и автоматизации высока.

Недостатки: струйная мельница в настоящее время является наиболее изученным оборудованием для сверхтонкого измельчения с наиболее полными моделями и относительно развитой технологией. Он также имеет следующие недостатки: крупномасштабное специализированное производство продуктов высокой чистоты, высокой дисперсности, высокая стоимость, высокое энергопотребление, труднодостижимая точность обработки субмикронных продуктов, износ материала. Струйные мельницы широко используются для ультратонкого измельчения неметаллических минералов, химического сырья, здоровой пищи, редкоземельных элементов и т. Д., Таких как тальк, мрамор, каолин и других неметаллических минералов ниже средней твердости.

- Вибрационная мельница

Вибрационная мельница - это оборудование для сверхтонкого измельчения с шаром или стержнем в качестве среды. Обработанный продукт может быть размером до нескольких микрон. Он широко используется в строительных материалах, металлургии, химической промышленности, керамике, стекле, огнеупорных материалах и неметаллических минералах и других отраслях промышленности. Порошковая обработка.

Преимущества вибрационной мельницы: компактная конструкция, малые габариты, низкое качество, простота в эксплуатации, удобство обслуживания, низкое энергопотребление, высокая производительность, однородный размер продукта, недостатки: большой шум, крупногабаритная вибрационная мельница предъявляет высокие технические требования к пружинам, подшипникам и т. Д. другие детали машин.

Тенденция развития оборудования для сверхтонкого измельчения

(1) Улучшить тонкость продукта и снизить предел измельчения оборудования;

(2) Увеличить производительность отдельной машины и снизить потребление энергии на единицу продукции;

(3) уменьшить истирание;

(4) Высокая стабильность и надежность;

(5) Онлайн-контроль тонкости продукта и гранулометрического состава;

(6) Эффективное, точное и крупное сортировочное оборудование;

(7) Оборудование для сверхтонкого измельчения специального зерна и твердых материалов.

Источник статьи: China Powder Network

Процесс и оборудование для измельчения тройных материалов

Тройной материал представляет собой вторичную сферу, образованную агломерацией монокристаллов размером около 1 мкм, а размер частиц вторичной сферы составляет 3-40 мкм. Смесь предшественника тройного материала и источника лития прокаливается при высокой температуре в канале, и скорость потерь при горении превышает 24%, поэтому материал сильно уплотнен, и необходимо использовать дробильное устройство. чтобы разбить несколько сантиметров крупного материала на несколько миллиметров. Небольшие кусочки, а затем используйте измельчительное оборудование для измельчения небольших кусочков размером в несколько миллиметров до конечного продукта.

Одним из важных показателей качества тройных материалов является размер частиц и гранулометрический состав. Размер и гранулометрический состав частиц будут влиять на удельную поверхность, плотность утряски, плотность уплотнения, характеристики обработки и точечные химические свойства тройного материала. Следовательно, размер частиц и гранулометрический состав тройных материалов для литий-ионных батарей необходимо строго контролировать.

Размер загружаемого материала и размер продукта различного дробильного оборудования различаются, и компактные трехкомпонентные материалы необходимо измельчать шаг за шагом в соответствии с конкретными условиями оборудования. В следующей таблице представлено сравнение четырех обычно используемых устройств из тройных материалов.

Сравнительная таблица широко используемого дробильного оборудования для тройных материалов

| Шлифовальное оборудование | Размер загрузки / мм | Размер продукта / мкм | Общая мощность / кВт | Производительность, соответствующая мощности / (кг / ч) |

| Щековая дробилка | 300~1000 | 2000~20000 | 1.5 | 450 |

| Валковая дробилка | <200 | 1000~20000 | 2.2 | 500 |

| Струйная мельница | <3 | 1~50 | 60 (включая сжатый воздух) | 300 |

| Механический шлифовальный станок | <10 | 1~15 | 12 | 100 |

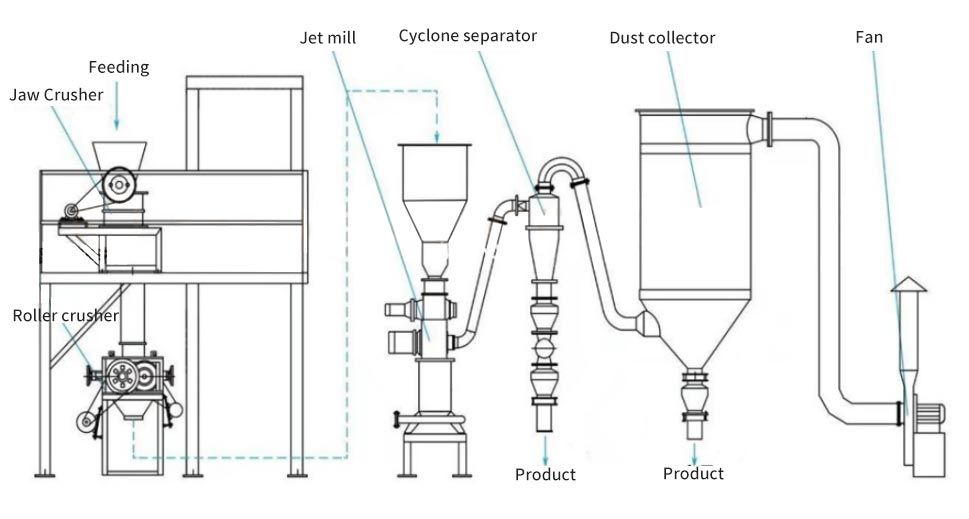

На основании сравнения производительности четырех типов оборудования можно разработать общий процесс измельчения тройных материалов: щековое дробление → роликовое дробление → струйное измельчение (механическое измельчение).

Блок-схема общего трехкомпонентного дробления материала

Оборудование для дробления тройных материалов

По крупности измельчаемого продукта дробильное оборудование можно разделить на:

① Оборудование для крупного дробления, такое как щековая дробилка, валковая дробилка, молотковая дробилка и т.д .;

② Оборудование для мелкого дробления, такое как шаровая мельница, стержневая мельница и т.д .;

③ Оборудование для сверхтонкого измельчения, такое как центробежная мельница, мельница для перемешивания, струйная мельница, песчаная мельница, мельница Раймонда и т. Д.

В зависимости от того, используется ли мелющая среда или нет, ее можно разделить на:

① Имеется оборудование для измельчения сред, такое как шаровые и песчаные мельницы;

② Оборудование для измельчения без содержания среды, такое как струйная мельница, коллоидная мельница, мельница Раймонда и т. Д.

Сравнение нескольких распространенных дробильных установок

| Дробильное оборудование | Механизм дробления | Размер загрузки / мм | Размер продукта / мкм | Приложения |

| Зубодробилка, мордоворот | Разделение давления | 300~1000 | 2000~20000 | Крупные и средне измельченные твердые материалы |

| Валковая дробилка | Давление | <40 | 1000~20000 | Твердые и мягкие материалы среднего и мелкого помола |

| Шаровая мельница | Шлифование, удар | <5 | 20~200 | Грубое и тонкое измельчение твердых материалов и агрессивных материалов |

| Струйная мельница | Удар, шлифование | <2 | 1~30 | Мелкое измельчение мягких и средне-твердых материалов |

- Зубодробилка, мордоворот

Щековая дробилка использует изогнутый экструзионный метод дробления. Двигатель приводит в движение ремень и шкив, а подвижная губка перемещается вверх и вниз через эксцентриковый вал. Конструкция щековой дробилки в основном включает в себя раму, большой шкив эксцентрикового вала, маховик, подвижную челюсть, боковую защиту и т. Д.

Преимущества: большая степень измельчения, однородный размер продукта; простая конструкция, надежная работа; большой диапазон регулировки выхода материала. Недостатки: есть холостой ход, увеличивающий непроизводительную потребляемую мощность; при дроблении вязких и влажных материалов производительность будет снижена, и даже произойдет засорение.

- Валковая дробилка

Валковая дробилка приводится в движение двигателем для вращения валков в относительном направлении. При измельчении материала материал проходит через ролик из канала подачи и измельчается при прокатке, а измельченный продукт выгружается из нижней части шасси.

Преимущества: простая конструкция, компактность и легкость, невысокая стоимость, возможность измельчения липких и влажных материалов. Недостатки: малая производственная мощность; Он не может раздавливать большие куски материала и не должен раздавливать твердые материалы, он обычно используется для среднего и мелкого дробления материалов средней твердости или мягкости.

- Струйная мельница

Струйный распылитель использует высокоскоростной воздушный поток в качестве энергии и носителя, а пучок воздушного потока, образованный сжатым воздухом, превращается в энергию скорости через сопло в распылительной камере. Факторы, которые влияют на эффект струйной мельницы, включают начальный размер частиц сырья, диаметр сопла, скорость сортировочного колеса, рабочее давление и скорость подачи.

Струйные мельницы в основном включают в себя: горизонтальные дисковые струйные мельницы, струйные мельницы с циркуляционной трубой 0-го типа, противоструйные мельницы, целевые струйные мельницы, струйные мельницы с псевдоожиженным слоем и другие типы.

- Механический шлифовальный станок

Низкое энергопотребление: он объединяет центробежное измельчение, ударное измельчение и экструзионное измельчение, что позволяет сэкономить до 40% ~ 50% энергии по сравнению с другими типами механических шлифовальных станков.

Высокая тонкость: оснащена системой самоотделения, крупность продукта ≥2500 меш.

Большой диапазон подачи: размер загружаемых частиц ≤10 мм.

Низкий износ: изнашиваемые детали шлифовальной и классификационной части изготовлены из корундового керамического материала, который имеет длительный срок службы.

Сравнение производительности струйной шлифовальной машины и механической шлифовальной машины

| проект | Принцип | Состав | Потребление энергии | Носить | Производственная мощность |

| Струйная мельница | Используйте сжатый газ для энергии | Простой, со специальной полостью для шлифования | Высокий | Высокий | Высокий |

| Механический измельчитель

|

Используйте механическую энергию как силу | Установите лезвие на подвижную пластину и неподвижную пластину. | Низкий | Низкий | в среднем |

Источник статьи: China Powder Network

Меры по предотвращению засорения сверхтонкого измельчителя

Ультратонкий измельчитель представляет собой полностью замкнутый цикл измельчения, который снижает давление экструзии, увеличивает скорость валков и совмещает с классификатором. Струйные мельницы используют высокоскоростной воздушный поток для сверхтонких материалов. В основном это горизонтальные дисковые струйные мельницы, струйные мельницы с циркуляционной трубой типа 0, встречные струйные мельницы, целевые струйные мельницы и воздушные струйные мельницы с псевдоожиженным слоем. В струйной мельнице используются формы столкновения, трения и сдвига для сверхтонкого измельчения сухих материалов. Ультратонкий измельчитель состоит из цилиндрической камеры измельчения, шлифовального круга, шлифовальной шины, вентилятора, системы сбора материала и т. Д.

После фильтрации и осушки сжатый воздух с высокой скоростью распыляется в камеру дробления через сопло Лаваля. На пересечении нескольких воздушных потоков под высоким давлением материалы неоднократно сталкиваются, натираются и измельчаются. Измельченный материал поднимается всасыванием вентилятора. Воздушный поток перемещается в зону классификации. Под действием сильной центробежной силы, создаваемой высокоскоростной вращающейся классификационной турбиной, крупные и мелкие материалы разделяются. Мелкие частицы, соответствующие требованиям к размеру частиц, собираются циклонным сепаратором и пылесборником через классификационное колесо, а крупные частицы опускаются в зону дробления и продолжают дробиться. Струйная мельница обладает такими преимуществами, как высокая эффективность, низкий уровень шума, надежная работа и качество продукции, безопасная работа и низкие материальные потери. Струйная мельница имеет простую конструкцию, прочность, стабильную работу и хороший дробильный эффект. Внутренняя стенка корпуса обработана гладко, что позволяет избежать явления шероховатости внутренней стенки и накопления порошка, поэтому производство лекарств, пищевой и химической промышленности может соответствовать требованиям GMP.

Засорение сверхтонкой кофемолки - одна из распространенных неисправностей, в основном вызванная неправильной работой, повышенной нагрузкой и слишком высокой скоростью подачи. Правильно эксплуатируйте измельчитель тонкого помола, чтобы не допустить засорения.

(1) Во время подачи всегда обращайте внимание на угол отклонения стрелки амперметра. Если он превышает номинальный ток, это означает, что двигатель перегружен, и двигатель сгорит при длительной перегрузке. Следовательно, ток при работе пульверизатора обычно регулируется на уровне примерно 85% от номинального тока.

(2) Если скорость подачи слишком высока, порт подачи следует немедленно уменьшить или закрыть. Вы также можете контролировать количество кормления, добавив кормушку, чтобы изменить способ кормления.

(3) Из-за высокой скорости, большой нагрузки и больших колебаний нагрузки сверхтонкого измельчителя неправильное согласование с конвейерным оборудованием приведет к ослаблению или блокированию выпускной трубы, и не будет ветра, что приведет к фурма сверхтонкого измельчителя должна быть заблокирована. Вовремя отрегулируйте выходную громкость, чтобы оборудование работало нормально.

(4) Избыточное содержание воды в измельченных материалах приведет к блокировке сверхтонкой дробилки.

(5) Сломанные и сильно состаренные молотки следует регулярно заменять, чтобы поддерживать шлифовальный станок в хорошем рабочем состоянии и регулярно проверять экран, что может не только повысить эффективность производства, но также предотвратить засорение ультра-микрошлифовального станка и повысить надежность болгарка.

Как использовать и обслуживать струйную мельницу

Применение струйной мельницы очень широко, и при использовании необходимо уделять внимание некоторым вопросам, включая подготовительные работы и процесс работы перед запуском, работы по техническому обслуживанию и так далее.

1. Подготовка перед запуском

Убедитесь, что хост, соединительная машина, трубы и клапаны находятся в хорошем состоянии и могут ли нормально работать.

2. Включите

Последовательность загрузки:

Убедитесь, что дверца вытяжного вентилятора закрыта, включите воздушный компрессор и подождите, пока давление сжатого воздуха не будет соответствовать требованиям процесса. Включите герметизирующий газ, включите очищающий газ и включите классификатор.

Включите вытяжной вентилятор. После того, как ток вытяжного вентилятора упадет (40-60 секунд), откройте дверцу регулирования подачи воздуха на отверстие, необходимое для процесса. Обратите внимание, что рабочий ток двигателя вытяжного вентилятора не может превышать номинальное значение.

Включите счетчик импульсов, включите шлифовальный газ; убедитесь, что оборудование системы работает правильно, включите шнековый питатель и добавьте сырье. В процессе производства необходимо своевременно подавать сырье и собирать готовую продукцию.

Последовательность выключения:

Выключите шнековый питатель и подождите одну минуту, чтобы перейти к следующему шагу.

Выключите шлифовальный газ. Выключите вытяжной вентилятор. Отключите классификатор. Выключите продувочный газ. Отключить запорный газ. Выключите измеритель пульса.

3. Техническое обслуживание

(1) Двигатель следует смазывать регулярно, но смазочное масло не должно быть чрезмерным, чтобы избежать чрезмерной температуры подшипников.

(2) Важно проверить износ крыльчатки, винтового конвейера и дробильного сопла.

(3) После измельчения материала резиновый порошок в машине следует очистить, чтобы избежать засорения, что может повлиять на эффект измельчения.

(4) После определенного периода использования фильтр-мешок следует очистить или заменить.

4. Вопросы, требующие внимания

(1) Основное оборудование и электрический шкаф управления должны быть строго заземлены.

(2) Фильтрующий элемент пылесборника должен быть в сухом состоянии. При обнаружении материала, выпускаемого вытяжным вентилятором, фильтрующий элемент необходимо своевременно проверить и отремонтировать или заменить, а также проверить пневматические компоненты, такие как импульсный клапан. Если есть неисправность, пожалуйста, отремонтируйте или замените ее вовремя.

(3) Источник вспомогательного воздуха должен быть высушен и очищен от влаги и загрязнений из воздуха.

(4) Перед запуском вытяжного вентилятора необходимо закрыть и зафиксировать регулирующий воздушный клапан. После запуска его следует постепенно открывать до тех пор, пока не будут достигнуты необходимые рабочие условия, но не следует превышать номинальный ток двигателя.

(5) Перед открытием классификатора необходимо открыть запорный газ и очищающий газ (давление источника газа должно быть достаточным).

(6) Перед запуском машины проверьте, нет ли мусора в роторе сортировочного колеса, и удалите его, если он есть, чтобы предотвратить разбалансировку ротора и повреждение ротора.

(7) Операционная вентилируется, и оператор принимает необходимые меры по защите от пыли.

(8) Чтобы система оставалась разблокированной, категорически запрещается блокировать работу и регулярно проверять и очищать приставшие материалы внутри дробилки.

Понять карбонат лития и его применение

Карбонат лития, неорганическое соединение с химической формулой Li2CO3, представляет собой бесцветный моноклинный кристалл или белый порошок. Плотность 2,11 г / см3, растворим в разбавленной кислоте, мало растворим в воде, растворим в холодной воде больше, чем в горячей воде, не растворим в спирте и ацетоне.

Карбонат лития является важным источником для приготовления различных высококачественных физических продуктов. По таким факторам, как сложность обработки, технологический уровень и техническое содержание, его можно разделить на базовые литиевые продукты и высококачественные литиевые продукты. Основные литиевые продукты в основном включают карбонат лития промышленного качества и гидроксид лития промышленного качества; Высококачественные литиевые продукты в основном включают гидроксид лития аккумуляторного класса, карбонат лития аккумуляторного качества, карбонат лития фармацевтического качества и карбонат лития высокой чистоты.

Сырье карбоната лития

В природе существует два основных типа лития. Около 70% мирового лития содержится в соленых озерах, и около 30% поступает из руды. Согласно статистике USGS, доказанные запасы лития в мире превышают 13,519 млн тонн (металлический литий); в то время как ресурсы достигают 39,78 миллиона тонн, что эквивалентно 210 миллионам тонн карбоната лития.

Карбонат лития в промышленности в основном относится к ионам лития и литиевой руде. Ионы лития в основном присутствуют в рассоле соленого озера, подземном рассоле и морской воде. Литиевая руда в основном относится к сподуменовой руде, сподумену и лепидолитовой руде. Содержание лития в земной коре составляет около 0,0065%, в основном распространен в Южной Америке, Северной Америке, Азии, Океании и Африке.

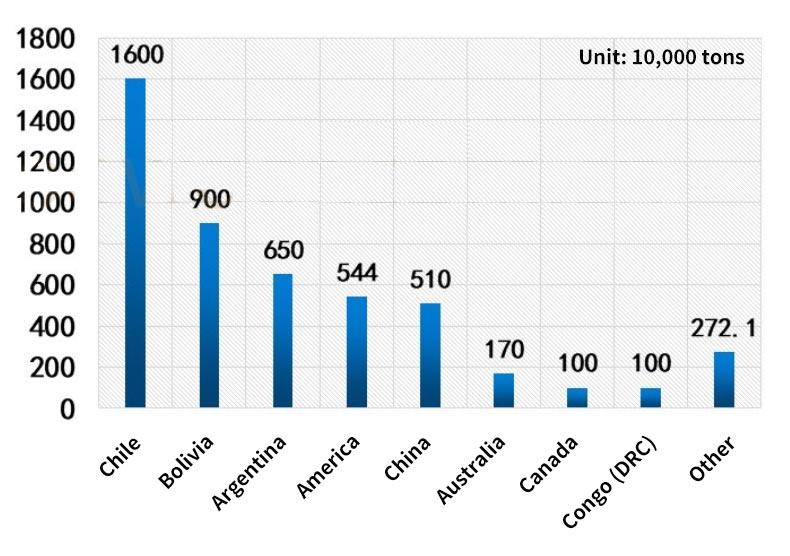

Распределение мировых запасов лития

Распределение мировых запасов лития

На пятерку стран с наибольшими запасами ресурсов лития приходится 33,02% в Чили, 18,57% в Боливии, 13,42% в Аргентине, 11,23% в США и 10,52% в Китае.

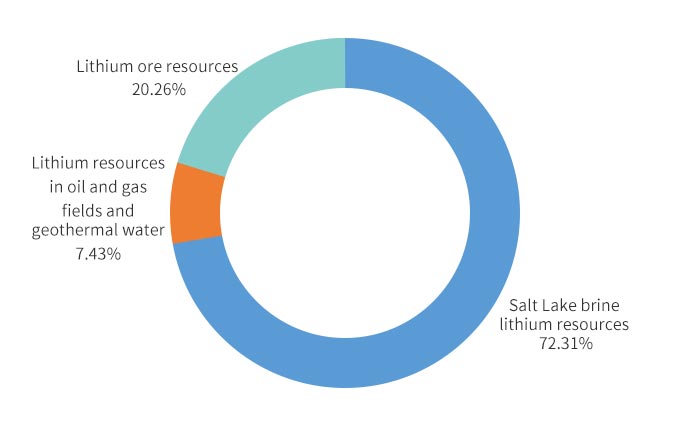

Состав мировых ресурсов лития

Состав мировых ресурсов лития

В мировую добычу литиевых рудников в основном вносят вклад Чили и Австралия. Объем производства на этих двух заводах достиг 26 300 тонн в 2016 году, что составляет 75,14% от общего мирового производства.

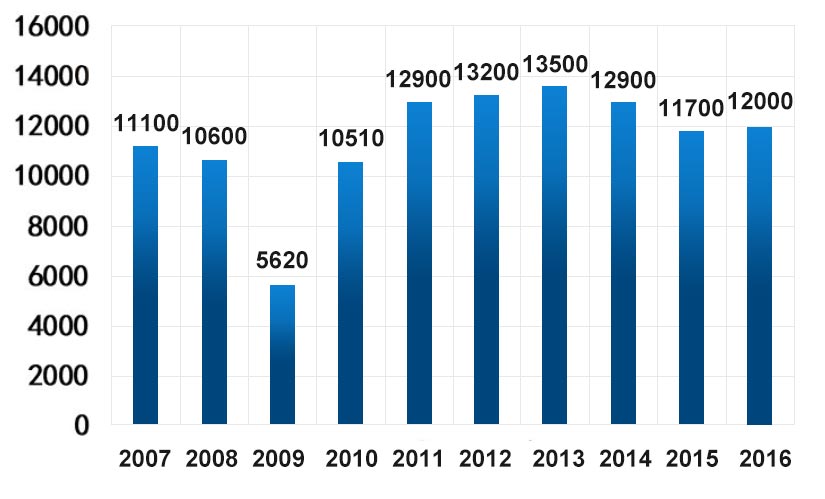

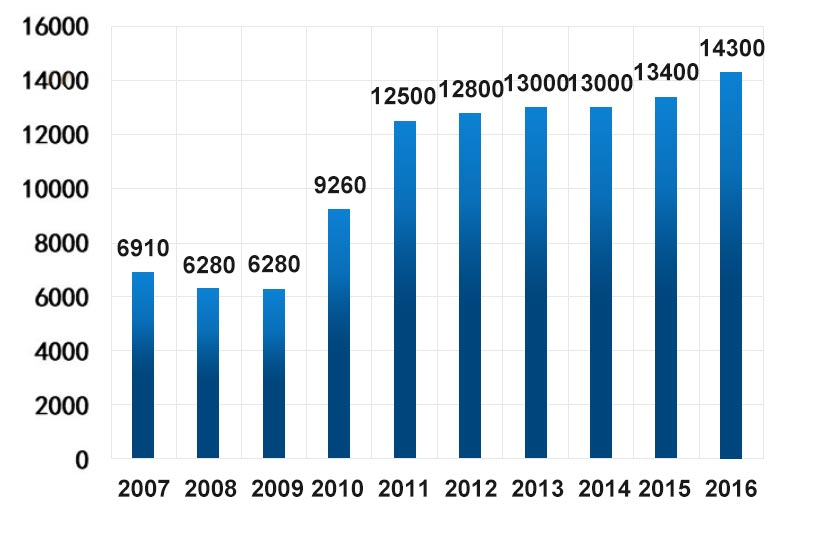

Добыча литиевого рудника в Чили (чистый литий) с 2007 по 2016 год единица: тонна

Добыча литиевого рудника в Чили (чистый литий) с 2007 по 2016 год единица: тонна

Производство лития в Китае относительно невелико, но он является крупнейшим потребителем лития. В основном он импортирует большую часть необходимых ресурсов лития из Австралии. Добыча литиевого рудника в Австралии за последние десять лет выглядит следующим образом (единица: тонна):

Согласно данным, опубликованным Геологической службой США в 2015 году, доказанные запасы лития в Китае составляют около 13% от общих доказанных запасов мира. Среди них ресурсы соленых озер составляют около 85% от общих запасов страны, а ресурсы руды - около 15%. Ресурсы лития Китая в основном распределены в Цинхае. Тибет, Синьцзян, Сычуань, Цзянси, Хунань и другие провинции. Тибет и Цинхай относятся к типу соленого озера, в то время как Синьцзян, Сычуань, Цзянси и Хунань относятся к типу гранитного пегматита или гранитного минерала.

Методы получения карбоната лития в основном делятся на две категории: метод извлечения лития из руды и метод солевого раствора озера. Методы извлечения лития из руды в основном включают обжиг известняка, сернокислый метод и сульфатный метод. Методы рассола соленого озера в основном включают метод порошковой адсорбции, концентрирование в солнечном пруду, метод экстракции растворителем, метод прокаливания, выщелачивания и метод выпаривания и осаждения.

Применение и рынок карбоната лития

- Стеклянное поле

В производстве стекла карбонат лития в основном используется в процессе производства катодных кинескопов, термостойкого стекла, стекловолокна и оптического стекла. Карбонат лития может не только снизить температуру созревания и плавления стекла, увеличить плотность и прочность стекла, но также улучшить вязкость и тепловое расширение стекла и многие другие важные свойства.

- Поле керамики

В процессе производства керамики добавление соответствующего количества карбоната лития может не только повысить прозрачность и износостойкость продукта, но также снизить коэффициент расширения и температуру плавления, тем самым снизив расход топлива и продлив срок службы печи.

- Область медицины

В области медицины карбонат лития может использоваться как снотворное и транквилизатор, а также при нервной анорексии, кривошеи, артрите, эпилепсии и т. Д. И стал препаратом выбора при мании.

- Цветные металлы

В алюминиевой промышленности углеродные материалы, содержащие от 0,4% до 1,5% карбоната лития, используются в качестве анодов вместо обычных материалов из активированного угля, что позволяет сэкономить от 300 до 600 кВт · ч электроэнергии на тонну произведенного алюминия.

- Электродный материал

Карбонат лития - самый важный продукт в соединениях лития. Это основное сырье для получения металлического Li, LiOH, LiBr и т. Д. Не только для литий-ионных батарей, но также для материалов компонентов поверхностных упругих волн, танталата лития и ниобата лития.

Карбонат лития - незаменимое промышленное сырье. Последующие области применения: керамика и стекло 31%, батареи 23%, смазка 9%, плавление алюминия 6%, хладагент 6%, отливки 4%, резина 4%, фармацевтика 2%, остальные 15%.

Источник статьи: China Powder Network

Классификация и принцип работы струйной мельницы

Струйная мельница, как одно из оборудования для сверхтонкого измельчения, также является одним из важных устройств в отрасли измельчения. После того, как сжатый воздух пульверизатора с псевдоожиженным слоем замораживается, фильтруется и сушится, он формирует сверхзвуковой воздушный поток через сопла и впрыскивается в камеру измельчения для псевдоожижения материала. Ускоренный материал сливается на пересечении струйных воздушных потоков нескольких сопел, что приводит к сильному столкновению, трению и сдвигу частиц, что позволяет достичь сверхтонкого измельчения частиц.

Измельченный материал перемещается в зону классификации крыльчатки восходящим потоком воздуха. Под действием центробежной силы классификационного колеса и силы всасывания вентилятора крупный и мелкий порошок разделяются. Воздушный поток поступает в циклонный сепаратор, мелкая пыль улавливается рукавным фильтром, а очищенный газ выпускается вытяжным вентилятором. Плоскоструйная мельница имеет широкий спектр применения благодаря своей простой конструкции и простоте изготовления.

Структура: в основном состоит из камеры дробления, отверстия сопла, выпускного отверстия, выхода воздушного потока, входа сжатого воздуха, зоны классификации и т. Д.

Принцип работы: сжатый воздух или перегретый пар преобразуется в высокоскоростной воздушный поток через сопло. Когда материал попадает в камеру дробления через питатель, он измельчается высокоскоростным потоком воздуха. Благодаря сильному удару и сильному трению материал измельчается до сверхтонких продуктов. Он широко используется при ультратонком измельчении неметаллических минералов и химического сырья. Предел частиц продукта зависит от содержания твердых веществ в потоке конфлюэнтного газа. При противоположном соотношении удельного энергопотребления продукты, производимые струйной мельницей, более очищены, гранулометрический состав более однороден, активность также выше, а характеристики диспергирования лучше, чем цена. Из-за охлаждающего эффекта Джоуля-Томсона, вызванного адиабатическим расширением сжатого газа во время процесса измельчения, в процессе измельчения можно использовать некоторые легкоплавкие или термочувствительные материалы.

Классификация струйных мельниц в настоящее время в отрасли насчитывает пять типов. Их можно разделить на горизонтальные дисковые (плоские) струйные мельницы, струйные мельницы с циркуляционной трубой, целевые струйные мельницы, встречные струйные мельницы и струйные мельницы с псевдоожиженным слоем.

Принцип измельчения с воздушным потоком: сухой безмасляный поток сжатого воздуха или слишком много сопел, высокоскоростная струя заставляет материал двигаться с высокой скоростью, заставляя материал сталкиваться, тереться и сжиматься. Измельченный материал попадает в зону классификации с воздушным потоком, и материал, отвечающий требованиям по крупности, в конце концов собирается сборщиком. Если материал не соответствует требуемому размеру частиц, вернитесь в камеру дробления, продолжите измельчение до достижения требуемой крупности и прекратите схватывание. Из-за высокого градиента скорости около сопла большая часть измельчения происходит около сопла. В камере дробления частота столкновений частиц и частиц намного выше, чем частота столкновений частиц со стенкой устройства. Другими словами, основной эффект измельчения струйной мельницы - это столкновение или трение между частицами.

Статус заявки и перспективы струйной мельницы

Струйная мельница, также известная как струйная мельница, относится к оборудованию, которое использует энергию высокоскоростного воздушного потока (300 ~ 500 м / с) или перегретого пара (300 400 ℃), чтобы частицы сталкивались, сталкивались и трулись друг о друга для достижения ультратонкое измельчение. По сравнению с другими типами измельчителей он имеет следующие преимущества:

① Хорошая зернистость продукта. Средний размер частиц (d50) материала обычно составляет менее 5 мкм, а распределение частиц по размерам узкое. ②Продукт имеет высокую чистоту, особенно подходит для измельчения материалов, которые не могут быть загрязнены, например, лекарств. ③Он может раздавить материалы с низкой температурой плавления и термочувствительные материалы. ④Продукт имеет высокую активность частиц. ⑤Производственный процесс является непрерывным, а производственная мощность велика.

Струйные мельницы также имеют некоторые недостатки, такие как: высокая стоимость производства оборудования, высокое потребление энергии и большие затраты на обработку; мощность обработки одной машины оставляет желать лучшего, не подходит для крупносерийного производства; размер частиц продукта трудно достичь субмикронного уровня, когда он меньше 10 мкм. Производительность резко упала, а стоимость обработки резко возросла.

Технология ультратонкого порошка - это новая технология. В зависимости от глубины технологии обработки порошка и изменений физических и химических свойств порошка и характеристик нанесения порошок с размером частиц менее 10 мкм обычно называют ультратонким порошком.

Для развития современных инженерных технологий требуется много сырья и продуктов в виде порошка. Например, в военной, аэрокосмической, аэрокосмической и электронной областях ультрадисперсный порошок может быть использован для изготовления малозаметных материалов; в химической промышленности ультратонкий катализатор может увеличить скорость крекинга нефти от 1 до 5 раз; после ультратонкого измельчения лекарств поверхностная энергия значительно увеличивается, что улучшает эффективность лекарства и благоприятно влияет на усвоение человеческого тела.

Оборудование для сверхтонкого измельчения можно разделить на различные методы измельчения: ударная мельница, вибрационная мельница, струйная мельница, мельница для перемешивания и т. Д.

Статус применения ряда оборудования для сверхтонкой струйной фрезеровки в настоящее время

(1) Ударно-струйная мельница

Такой тип струйного измельчения также часто называют противоструйной мельницей. В нем используются два высокоскоростных воздушных потока, которые увлекают измельчаемые частицы, чтобы они сталкивались друг с другом для достижения эффекта измельчения. Имеет высокий коэффициент использования энергии. Он может эффективно предотвратить повреждение струйной мельницы из-за высокоскоростного удара и решить проблему загрязнения мелкими частицами.

Преимущества этого оборудования в основном выражаются в высокой скорости дробления, сильном ударе, низком потреблении энергии и т. Д.

(2) Плоскоструйная мельница

Первоначально разработанная струйная мельница представляет собой устройство, в котором для измельчения используются столкновения, сдвиг и трение между частицами и внутренней стенкой камеры дробления. Его основным элементом является дисковая камера дробления, несколько (6-24) форсунок высокого давления для рабочей жидкости, струйные питатели, уловители готовой продукции и т. Д., Расположенные на распылительном кольце под определенным углом к плоскости камеры дробления.

Эта модель проста по конструкции, удобна в эксплуатации и имеет функцию самоклассификации, которая особенно подходит для дробления хрупких и мягких материалов. Выдающимся недостатком является то, что шлифовальная полость сильно изношена, что вызывает определенное загрязнение продукта, а предельный размер частиц относительно высок.

(3) Струйная мельница с псевдоожиженным слоем

Принцип работы такого типа оборудования для измельчения заключается в следующем: добавление материалов в оборудование для измельчения с использованием двухмерной установки нескольких форсунок для распыления энергии удара, а также столкновения подвески и опрокидывания и трения, возникающие после расширения воздушного потока для достижения распыляющий эффект. Верхний воздушный поток около стыка регулируется устройством для сортировки наверху под воздействием воздушного потока с отрицательным давлением, и мелкий порошок выгружается. Грубый порошок подвергнется действию силы тяжести и вернется в зону дробления для повторного измельчения.

Преимущества этого оборудования в основном отражаются в хорошем эффекте диспергирования, размер продукта может регулироваться классификатором, а износ и потребление энергии относительно небольшие, что больше подходит для крупномасштабного промышленного производства.

(4) Ударно-струйная мельница

Замена неподвижного ударного элемента вращающимся ударным кольцом позволяет избежать местного износа, вызванного высокоскоростным воздушным потоком или газо-твердым потоком в двух предыдущих типах струйных мельниц под влиянием непрерывного воздействия на фиксированное положение, при котором отображаются все положения на мельнице. Общая поверхность кольца Действуя в свою очередь как поверхность удара, вся кольцевая поверхность будет подвергаться относительно небольшому ударному износу, что может способствовать максимально возможному увеличению срока службы ударного кольца.

Основным преимуществом этого оборудования является то, что направление движения ударного кольца противоположно направлению струи, поэтому относительная скорость может быть увеличена, что помогает улучшить эффект измельчения.

(5) Циркуляционная струйная мельница

Циркуляционная струйная мельница JOM в основном состоит из циркуляционной трубы O-образной формы, сопла для рабочего тела высокого давления, трубки Вентури и питающего эжектора. После того, как материал попадает в циркуляционную трубу, материал измельчается за счет трения и столкновения между частицами и стенкой трубы.

Хотя эта модель имеет небольшие размеры и большую производственную мощность, она имеет серьезный износ стенки трубы и не подходит для измельчения материалов с высокой твердостью и высокой чистотой. Обычно это требует использования сверхтвердых и высокопрочных материалов (корунд, сверхтвердый сплав и т. Д.) В качестве футеровки.

Тенденция развития ультратонкого струйного фрезерного оборудования в будущем

В настоящее время исследования, разработки и производство оборудования для сверхтонкого струйного измельчения получили значительное развитие и внесли важный вклад в порошковую промышленность, но есть несколько крупномасштабных, специализированных, высокочистых и сверхтонких продуктов, которые можно было бы использовать. могут быть произведены.

(1) Усилить фундаментальные теоретические исследования и оптимизировать технологический процесс.

Укреплять фундаментальные теоретические исследования, чтобы направлять независимые инновации и разработку оборудования, и на основе существующего оборудования активно развивать исследования по оптимизации процессов и оптимизации технологического процесса. Для серийно выпускаемых порошков можно целенаправленно разрабатывать специальные модели.

(2) Увеличьте производительность одной машины и уменьшите потребление энергии на единицу продукции.

В связи с растущим рыночным спросом на продукты из ультратонкого порошка, особенно с увеличением числа крупных пользователей и повышением требований к стабильности качества продукта, рыночный спрос на крупногабаритное оборудование продолжает расти. Крупномасштабное оборудование может более эффективно адаптироваться к тенденции развития постепенного расширения обработки ультратонких порошков, а также имеет множество преимуществ, таких как низкое потребление энергии на единицу продукта, отличную стабильность качества продукта и удобное управление.

Преимущества производительности воздушного классификатора из металлического порошка

Классификаторы воздушного потока из металлического порошка широко используются на обогатительных фабриках. Они комбинируются с шаровыми мельницами для образования рудного песка с замкнутым контуром и разделенным потоком или используются в гравитационных концентраторах для классификации руды и мелкодисперсного шлама, а также для классификации рудного шлама и промывки руды в процессе обогащения металлов. Операции по обесшламливанию, обезвоживанию и другие операции. Машина отличается простой конструкцией, надежной работой и удобством в эксплуатации.

Воздушный классификатор из металлического порошка является разновидностью воздушного классификатора. Классификатор, циклонный сепаратор, пылеуловитель и вытяжной вентилятор образуют совокупность системы классификации. Под действием всасывания вентилятором материал с восходящим потоком движется в зону классификации с высокой скоростью от нижнего входа классификатора. Под действием сильной центробежной силы, создаваемой высокоскоростной вращающейся классификационной турбиной, крупные и мелкие материалы разделяются, а мелкие частицы, соответствующие требованиям к размеру частиц, классифицируются. Зазор между лопастями колеса входит в циклонный сепаратор или пылесборник для сбора, крупные частицы, увлеченные частью мелких частиц, ударяются о стенку, и скорость исчезает, и они спускаются вдоль стенки цилиндра к выпускному отверстию для вторичного воздуха. После сильного размешивания вторичного воздуха крупные и мелкие частицы отделяются. Частицы поднимаются в зону классификации для вторичной классификации, а крупные частицы падают в порт выгрузки для выгрузки.

Производственные преимущества и характеристики воздушного классификатора из металлического порошка:

Классификатор воздушного потока из металлического порошка представляет собой идеальное сочетание технологии инерционной классификации с саморазделением и технологии центробежной классификации. Его основная технология достигла мирового уровня, а его технические характеристики значительно улучшены по сравнению с турбо-классификаторами.

1. Низкое энергопотребление: такая же мощность обработки, потребление энергии на 50% ниже, чем у других горизонтальных и вертикальных классификаторов.

2. Высокая эффективность: такая же производительность обработки, эффективность классификации на 50% выше, чем у других горизонтальных и вертикальных классификаторов.

3. Высокая точность: высокая степень измельчения, полностью устраняет негабаритные частицы и остатки сита в продукте.

4. Низкая скорость вращения: скорость вращения колеса классификации на 50% ниже, чем у других горизонтальных и вертикальных классификаторов для того же размера частиц классификации. При производстве порошка с твердостью 5 по шкале Мооса сортировочный круг не изнашивается; при производстве порошков с твердостью по Моосу ≥ 7 срок службы сортировочного круга в 5-8 раз больше, чем у других горизонтальных и вертикальных типов.

5. Высокая производительность: производительность мэйнфрейма может достигать 50 т / ч.

6. Разумная структура: специальная иерархическая структура может быть настроена в соответствии с различными особыми требованиями.

7. Его можно комбинировать с шаровой мельницей, мельницей Раймонда, ударной мельницей, струйной мельницей и другим измельчающим оборудованием для образования замкнутой или открытой системы.

8. Производство отрицательного давления, отсутствие загрязнения пылью, отличная окружающая среда.

9. Высокая степень автоматизации, высокая стабильность и простота эксплуатации. Все классификаторы крыльчатки на всех уровнях используют электронную частотную модуляцию и плавное регулирование скорости. Электронное управление и автоматическое удаление пыли реализованы в процессе автоматического циркуляционного многоярусного пылеулавливания, что улучшает стабильность отрицательного давления всей машины.

Как правильно выбрать ударную мельницу

После того, как материал попадает в корпус клапана через вход в нижней части корпуса клапана ударной мельницы, он быстро разбрасывается молотком по ротору, распространяется вокруг статора и попадает в зону дробления, состоящую из ротора и статора. Ротор вращается с высокой скоростью и создает большое количество воздушных вихрей. Под двойным действием воздушного вихря и центробежной силы материалы не только сталкиваются друг с другом, но также сдвигаются и измельчаются между ротором и статором для достижения сверхмелкого измельчения материалов.

Ударную мельницу необходимо закрепить в цементе. Если рабочее место часто меняется, измельчитель и двигатель должны быть установлены на основании из стального уголка, и их мощность должна совпадать. Другими словами, мощность дизельного двигателя немного больше, чем у измельчителя, и канавки двух шкивов совпадают, а внешние концы шкивов должны находиться в одной плоскости. Перед работой с измельчителем, пожалуйста, поверните ротор вручную, чтобы убедиться, что когти, молотки и ротор гибкие и надежные, и проверьте, нет ли столкновения в корпусе. Направление вращения ротора такое же, как у стрелки машины, а мотор и болгарка хорошо смазаны. Во время работы всегда обращайте внимание на работу дробилки и равномерно подавайте материалы, чтобы избежать блокировки машины и предотвращения длительной перегрузки. При наличии вибрации, шума, подшипников, слишком высокой температуры газа, разбрызгивания наружу и т. Д. Немедленно прекратите проверку и продолжите работу после устранения неисправностей.

Ударная мельница - распространенный тип механического оборудования на рынке и часто используется на предприятиях. Помимо измельчения некоторых сухих материалов, механическая дробилка также измельчает некоторые маслянистые материалы. Измельчение маслянистых материалов по-прежнему затруднено, потому что по мере увеличения степени измельчения и температуры во время процесса измельчения содержание жидкости в материале будет продолжать увеличиваться. Избыточная влажность приведет к блокировке сетки фильтра, и материал не сможет плавно выгружаться.

Во-вторых, выбирайте по размеру материала, который заказчик хочет раздавить. Если вам нужно только измельчить порошок до 20-120 меш, вы можете контролировать это через сито. Если нужно измельчить материал до 80-10000 меш, используйте веялку. Выберите в соответствии с производственной мощностью: Общая конфигурация и описание дробилки имеют производственную мощность: кг / час. Покупатели должны выбирать размер модели в соответствии с реальными потребностями. Чем мельче тонкость одной и той же машины, тем ниже выход, а чем толще тонкость, тем выше выход.