Применение и фазовый переход различных кристаллических оксидов алюминия

В области горного дела, керамики и материаловедения оксид алюминия (химическая формула Al2O3), также известный как боксит, представляет собой ионное соединение с сильными химическими связями. Он обладает превосходными характеристиками, такими как высокая твердость, высокая механическая прочность, стойкость к химической коррозии, хорошая износостойкость и хорошая теплопроводность. Это важное химическое сырье в промышленности.

Существует два основных способа организации кристаллической структуры оксида алюминия: один заключается в том, что атомы кислорода располагаются в гексагональной укладке, а другой — в том, что атомы кислорода располагаются в кубической укладке.

(1) Свойства и применение α-Al2O3

α-Al2O3 обычно называют корундом. α-Al2O3 представляет собой белый кристалл и является наиболее распространенным и стабильным типом кристалла оксида алюминия. Он относится к тригональной плотноупакованной структуре. В кристаллической структуре α-Al2O3 ионы кислорода расположены в гексагональной плотноупакованной структуре, повторяющейся в двух слоях ABABAB... для образования нескольких октаэдрических форм, в то время как ионы алюминия заполняют промежутки между каждым октаэдром.

В настоящее время α-Al2O3 широко используется в абразивных материалах, огнеупорных материалах, подложках интегральных схем и структурной функциональной керамике.

(2) Свойства и применение β-Al2O3

β-Al2O3 на самом деле является алюминатом, который представляет собой композитное соединение, состоящее из оксидов металлов и оксида алюминия. Ионы металлов, такие как Na+, могут быстро диффундировать в этом плоском слое, поэтому кристаллы β-Al2O3 могут проводить электричество и являются важным типом твердого электролита. Поэтому β-Al2O3 можно использовать для приготовления твердоэлектролитных диафрагменных материалов в натрий-серных батареях, а также он может играть важную роль в ионной проводимости и изоляции положительных и отрицательных электродов батареи.

(3) Свойства и применение γ-Al2O3

γ-Al2O3 является наиболее часто используемым оксидом алюминия в переходном состоянии. Он не существует в природе. В его структуре ионы кислорода можно аппроксимировать как кубические и плотно упакованные, в то время как ионы алюминия нерегулярно распределены в октаэдрических и тетраэдрических пустотах, образованных ионами кислорода, принадлежащими структуре шпинели. Процесс получения γ-Al2O3 относительно прост, а температура его образования относительно низкая, обычно в диапазоне 500~700 ℃. γ-Al2O3 нерастворим в воде, но обычно может растворяться в кислоте или щелочи.

Фазовое превращение различных кристаллических оксидов алюминия

Среди различных кристаллических форм только α-Al2O3 является стабильной кристаллической фазой, а все остальные фазы являются переходными фазами, которые находятся в термодинамически нестабильном состоянии. При повышении температуры нестабильный переходный глинозем может трансформироваться в стабильную фазу, что является необратимым преобразованием реконструкции решетки.

Для получения стабильного α-Al2O3 требуется идеальный контроль процесса от начального просеивания руды, синтеза порошка до спекания. При получении высокотемпературного глинозема в стране и за рубежом обычно в качестве сырья используется промышленный гидроксид алюминия или промышленный глинозем, который образует переходную фазу путем дегидратации, а затем претерпевает множественные фазовые превращения при высокой температуре и, наконец, превращается в α-фазу Al2O3.

Гиббсит (Al(OH)3) и бемит (AlOOH) являются наиболее часто используемыми прекурсорами для получения α-Al2O3. В процессе начальной термообработки гидроксид алюминия превращается в переходный глинозем в форме метастабильной структуры и, наконец, заканчивается термодинамически стабильной фазой α-Al2O3.

В промышленности обычно используются различные методы прокалки для преобразования метастабильной фазы γ-Al2O3 в α-стабильную фазу для получения α-Al2O3 с различной морфологией. α-Al2O3 с различной морфологией можно получить, контролируя различные температуры прокалки, добавляя различные типы добавок, методы измельчения и т. д. Обычно включаются кристаллы α-Al2O3 в различных формах, таких как червеобразные, чешуйчатые, столбчатые, сферические, сферические и волокнистые.

С быстрым развитием керамической промышленности, фармацевтической промышленности, электронной промышленности и машиностроения рыночный спрос на глинозем все еще имеет много возможностей для развития, поэтому исследования глинозема имеют огромное значение. Понимание и освоение кристаллической структуры и свойств глинозема является важной предпосылкой для получения порошка глинозема. Различные кристаллические формы глинозема имеют различные области применения. α-Al2O3 является наиболее стабильной из всех форм глинозема. В производстве различные типы кристаллов α-Al2O3 обычно готовятся путем управления средой роста кристаллов α-Al2O3 для удовлетворения потребностей керамики, огнеупорных материалов и других новых функциональных материалов для различных кристаллических микроструктур α-Al2O3.

Основные области применения графена

(1) Применение в области электрохимии

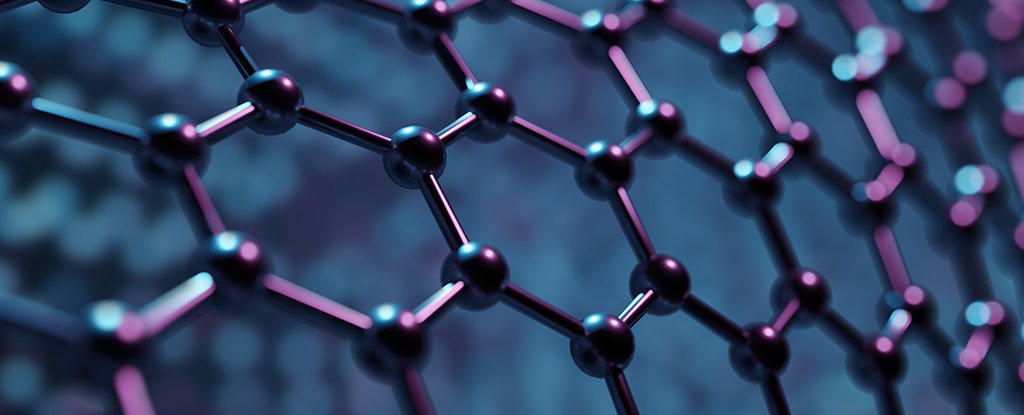

Графен — это углеродный материал со слоистой сетчатой структурой. Он обладает превосходной электропроводностью, химической стабильностью и термической стабильностью. Его можно использовать в суперконденсаторах, литий-ионных аккумуляторах, натрий-ионных аккумуляторах, свинцово-кислотных аккумуляторах, литий-серных аккумуляторах, металл-воздушных аккумуляторах и т. д.

В будущем основным направлением исследований станет то, как использовать дешевое сырье и простые процессы для достижения высококачественного производства продукции и в полной мере использовать уникальные структурные преимущества графена для различных электрохимических устройств хранения энергии.

(2) Применение в области фотокаталитических материалов

Графен обладает превосходной электропроводностью, свойствами переноса электронов, высокой удельной площадью поверхности и другими свойствами.

(3) Применение в области коррозионно-стойких покрытий

Графеновые покрытия не только обладают катодной защитой эпоксидных покрытий с высоким содержанием цинка и экранирующими свойствами покрытий из стеклянных чешуек, но также обладают превосходной адгезией, водонепроницаемостью и прочностью.

(4) Применение в биомедицинской области

Поскольку поверхность GO содержит большое количество кислородсодержащих функциональных групп (-OH, -COOH и т. д.), это может сделать его обладающим хорошей гидрофильностью, а двумерный GO обладает хорошей биосовместимостью, поэтому у него есть потенциальные перспективы применения в биомедицинских областях, таких как загрузка лекарств и доставка генов.

(5) Применение в области датчиков

Графен обладает превосходными физическими и химическими свойствами, такими как высокая удельная площадь поверхности, высокая проводимость и биосовместимость, что способствует улучшению адсорбционной способности чувствительных молекул и увеличению скорости биохимических реакций. Эти превосходные свойства делают его идеальным материалом-кандидатом для изготовления датчиков.

(6) Применение в области интегральных схем

Графен обладает хорошей теплопроводностью и термической стабильностью и может быть введен в схемы на основе кремния для достижения цели улучшения быстрого рассеивания тепла.

(7) Применение в области солнечных элементов

Графен, как уникальный двумерный бесщелевой полупроводник, обладает такими свойствами, как высокая подвижность носителей заряда и высокая удельная площадь поверхности. Полученная пленка также обладает высокой оптической прозрачностью, проводимостью и гибкостью. Поэтому графен имеет широкий спектр применения в слое переноса электронов, слое переноса дырок, буферном слое, противоэлектроде и т. д. в солнечных элементах.

(8) Применение в области нанокомпозитов

Графен можно комбинировать с другими материалами с различными свойствами для формирования композитных материалов благодаря его рыхлой пористой структуре, высокой проводимости и высокой прочности материала. Благодаря превосходным свойствам, таким как высокая прочность, высокий модуль упругости, высокая удельная площадь поверхности и стабильность, механические свойства материалов могут быть эффективно улучшены или усилены.

(9) Применение в области поглощения электромагнитных микроволн

Графен не только обладает уникальной физической и химической структурой и превосходными механическими и электромагнитными свойствами, но и обладает хорошими свойствами поглощения микроволн. Кроме того, его можно комбинировать с магнитными наночастицами для получения нового типа поглощающего материала. Этот материал имеет как магнитные, так и электрические потери и имеет потенциальные перспективы применения в области электромагнитного экранирования и поглощения микроволн.

(10) Применение в других областях

Кислородсодержащие функциональные группы на GO могут адсорбироваться активными участками хлопчатобумажных тканей. Загрузка GO на хлопчатобумажные ткани может эффективно улучшить антибактериальные и УФ-защитные свойства тканей.

Графен считается идеальным материалом для хранения водорода из-за его превосходных характеристик, большой удельной площади поверхности и сверхвысокой механической прочности.

Знаете ли вы 4 степени талька?

Как пластиковый наполнитель, тальк может не только сэкономить использование смолы, но и значительно улучшить физические свойства продукта и играть армирующую роль. Тальковый порошок с достаточной тонкостью может значительно улучшить жесткость, ударную вязкость, сопротивление ползучести, твердость, стойкость к царапинам поверхности, термостойкость и температуру тепловой деформации продукта.

При выборе талька следует учитывать, по крайней мере, «четыре степени» самого талька, а именно: чистоту, белизну, хлопьевидность и тонкость. Вообще говоря, для оценки качества тальковых продуктов следует учитывать, по крайней мере, вышеуказанные четыре фактора.

Чистота

Чистота относится к содержанию талька в продукте. Тальк содержит примеси в природе и промышленном производстве, и невозможно существование 100% чистых тальковых продуктов в промышленности. Несомненно, чем выше чистота талькового порошка, тем лучше армирующий эффект. Некоторые примеси в тальковом порошке не только снижают чистоту талькового порошка, но и оказывают значительное влияние на характеристики конечного продукта.

Белизна

В тальковой промышленности существует два типа белизны: узкая белизна и широкая белизна. Узкая белизна — это общее определение белизны, которое может быть выражено синей белизной R457, Y, L*, белизной Ганца и белизной Хантера. Широкая белизна включает сухую белизну, влажную белизну и оттенок. Так называемая влажная белизна — это белизна, измеренная после добавления соответствующего количества ДМП (диметилфталата) к тальковому порошку.

Для одного и того же сырья, чем мельче размер частиц, тем выше белизна. Чем выше содержание влаги, тем ниже белизна. Хотя белизна не влияет на физические свойства продукта, очень важно поддерживать чистоту цвета для светлых продуктов.

Хлопья

Значительный усиливающий эффект талькового порошка на пластиковые изделия в основном обусловлен его уникальной микрохлопьевидной структурой. Чем более полная хлопьевидная структура талька, тем более очевиден его армирующий эффект. Два основных фактора, влияющих на хлопьевидность продукта, это: чистота талька и технология обработки порошка.

Примеси в тальке не имеют хлопьевидной структуры. Чем чище тальк, тем меньше примесей и тем лучше хлопьевидная структура. В процессе микронизации продукта хлопьевидная структура продукта сохраняется по-разному при использовании разных методов. Неправильные методы и условия эксплуатации могут даже разрушить его хлопьевидную структуру.

Тонкость

Микронизация — это тенденция развития продуктов из талька. Чем мельче продукт, тем лучше армирующий эффект. В то же время увеличивается поверхностная энергия частиц, они легко агломерируются, трудно диспергируются и дороги. Поэтому нам нужно выбирать продукты с соответствующей тонкостью в соответствии с нашим собственным техническим уровнем и фактическими потребностями, а не чем мельче, тем лучше.

Оценка размера частиц талькового продукта не может основываться только на средней тонкости. Существует как минимум два показателя для оценки качества продукта: D50 и D100 (или D98).

По мере того, как продукты становятся все тоньше и тоньше, у людей повышаются требования к микроскопической форме и распределению размеров частиц тонкого талька после измельчения. Основной показатель для оценки распределения размеров частиц сместился с D50 на D97, D98 и теперь D100. В то же время воспроизводимость распределения размеров частиц становится более строгой. При оценке продукта его средний размер частиц должен не только соответствовать требованиям, но, что более важно, распределение размеров частиц должно быть как можно более узким, с как можно меньшим количеством крупных частиц.

Продукт должен стремиться к достижению одинакового распределения размеров частиц для каждой партии, что очень сложно в производственной практике. В высококачественных тальковых продуктах контроль распределения размера частиц, особенно количества крупных частиц, является очень важной технологией, которая требует как высокоэффективного, высокоточного и надежного сортировочного оборудования, так и богатого опыта эксплуатации и возможностей обслуживания оборудования. В Китае всего 6-7 компаний, которые освоили относительно зрелую технологию контроля размера частиц.

Распределение размера частиц можно измерить с помощью прибора для измерения распределения размера частиц, включая лазерный метод и метод седиментации. Однако в производственной практике для определения количества крупных частиц в основном используется метод просеивания.

Стоит отметить, что тальк имеет большую удельную площадь поверхности и небольшую объемную плотность из-за собственной хлопьевидной структуры. Объемная плотность талька 325 меш составляет 0,8-0,9 г/см3, в то время как тальк 1250 меш снизился до 0,25-0,3 г/см3, а 4000 меш составляет всего около 0,12 г/см3. Это вызывает серьезное загрязнение пылью во время использования, трудности в смешивании, увеличение затрат и снижение урожайности. Кроме того, стоимость фрахта при поставках на большие расстояния довольно высока.

Значение нитрида кремния (SiNx) в чипах

![]()

В производстве микросхем есть материал, который играет жизненно важную роль, а именно нитрид кремния (SiNx). Хотя он может не получать такого же внимания, как другие более известные полупроводниковые материалы, такие как кремний (Si), арсенид галлия (GaAs) или нитрид галлия (GaN), его важность не вызывает сомнений. Можно сказать, что большинство микросхем будут использовать этот материал.

В полупроводниковой промышленности нитрид кремния, используемый в различных приложениях, часто неоднороден, как правило, представлен SiNx. SiNx — это аморфный материал, свойства которого зависят от соотношения азота и кремния, то есть значения x. При изменении значения x физические и химические свойства нитрида кремния также будут меняться. Нитрид кремния существует во многих формах, включая Si3N4, Si2N2, SiN и т. д.

Si3N4 — это кристаллический материал, что означает, что соотношение кремния и азота фиксировано. Когда значение x равно 4/3, SiNx равен Si3N4. Однако в практических приложениях SiNx часто не фиксирован, и его соотношение кремния к азоту можно регулировать, изменяя параметры процесса PVD или CVD.

Нитрид кремния обладает превосходными изоляционными свойствами с удельным сопротивлением до 10^14 Ом·см, что намного превосходит некоторые распространенные изоляционные материалы, такие как оксид кремния (SiO2). Его низкая диэлектрическая проницаемость делает его идеальным изоляционным слоем в микроволновых и радиочастотных приложениях. Слой нитрида кремния также действует как барьер для диффузии примесей в чипе. Он может предотвратить изменение характеристик устройства легирующими примесями, такими как бор и фосфор, посредством диффузии. Кроме того, он также может предотвратить диффузию ионов металлов, предотвращая неисправности, такие как короткие замыкания.

Нитрид кремния обладает превосходной термической стабильностью, которая определяется его особыми химическими свойствами и кристаллической структурой. Он может оставаться стабильным в условиях высоких температур без химического разложения или физических изменений, как другие материалы. Это потому, что в кристаллической структуре нитрида кремния каждый атом кремния объединен с четырьмя атомами азота в форме тетраэдра, и каждый атом азота также объединен с четырьмя атомами кремния в форме тетраэдра. Такая структура делает кристаллическую решетку нитрида кремния чрезвычайно стабильной и нелегко поддающейся деформации. Поэтому ее используют в качестве изолирующего слоя затвора при изготовлении транзисторов с высокой подвижностью электронов (HEMT).

Каковы преимущества SiNx перед SiO2?

Лучшая термическая стабильность, более высокая твердость и более сложная для травления.

Различия и применение кальцита и доломита

Кальцит и доломит — это карбонатные породы с похожей кристаллической структурой. Они являются обычными минералами в пластах и широко распространены в природе. Оба могут быть измельчены и широко использоваться во многих областях, но их состав и применение сильно различаются.

Основными компонентами кальцита и доломита являются карбонат кальция, но кальцит, осадочная порода, относительно твердый, с плохой пористостью и низкой проницаемостью, и подземные жидкости часто не могут хорошо проникать в него. Хотя доломит также содержит большое количество карбоната кальция, он также содержит значительное количество карбоната магния. Доломит имеет больше трещин, чем пласты карбоната кальция, поэтому он обладает хорошей проницаемостью.

И кальцит, и доломит можно измельчать и использовать. Кальцит можно измельчать в порошок, чтобы получить тяжелый карбонат кальция, который является широко используемым порошкообразным неорганическим наполнителем. Он обладает характеристиками высокой химической чистоты, высокой инертности, нелегко вступает в химические реакции и хорошей термической стабильностью. Поэтому его можно использовать в резине, пластике, бумажном производстве, строительстве (сухой раствор, бетон), искусственном мраморе, кормах, шпатлевочном порошке и других отраслях. Добавление большого количества порошка кальцита в резину может улучшить прочность резины на разрыв, прочность на разрыв и износостойкость; добавление порошка кальцита в пластиковые изделия может играть определенную роль скелета, что может не только повысить стабильность продукта, но и улучшить твердость продукта, гладкость поверхности и т. д.

Доломит имеет множество применений после измельчения в мелкий порошок, среди которых наиболее широко используется в области покрытий. Доломитовый порошок 325 меш является основным сырьем для белого порошка, а также может производить шпатлевочный порошок и сухой раствор. Измельчение до более чем 800 меш, белизна достигает 95, и после обработки поверхности его можно использовать в качестве наполнителя для латексной краски. Модифицированный доломитовый порошок также является наполнителем в резиновой и бумажной промышленности, что может улучшить эксплуатационные характеристики продукта и снизить затраты. Керамические заготовки также смешиваются с доломитовым порошком, что может снизить температуру обжига заготовки и повысить ее прозрачность. Кроме того, доломитовый порошок также является идеальным очистителем сточных вод и адсорбентом, а также может использоваться для изготовления средств для растапливания снега.

Производственная линия шаровой мельницы ALPA + удлинитель объединяет измельчение и транспортировку и может использоваться для приготовления ультратонкого порошка кальцита и доломита

【Области применения】: строительные материалы, химия, металлургия, покрытия, производство бумаги, резина, медицина, продукты питания и другие области.

【Применимые материалы】: боксит, каолин, барит, флюорит, тальк, шлак, известковый порошок, волластонит, гипс, известняк, фосфоритная руда, кальцит, мрамор, доломит, калиевый полевой шпат, кварцевый песок, бентонит, марганцевая руда и другие материалы.

Применение алюмооксидной керамики

Керамика используется в качестве биоматериалов для заполнения дефектов зубов и костей, фиксации костных трансплантатов, переломов или протезов на костях и замены больных тканей. Она называется биокерамикой. Она широко используется в медицинской сфере из-за своих превосходных характеристик, таких как высокая прочность, износостойкость, более высокая прочность на сжатие и изгиб, а также высокая биосовместимость.

Понятие алюмооксидной керамики охватывает широкий спектр. Помимо чистой алюмооксидной керамики, любой керамический материал с содержанием оксида алюминия более 45% можно назвать алюмооксидной керамикой. Алюмооксидная керамика имеет много изоморфных и гетероморфных кристаллов, но наиболее часто используются только α-Al2O3 и γ-Al2O3. Из-за их различных кристаллических структур они обладают различными свойствами. Среди них α-Al2O3, также известный как корунд, является основной кристаллической фазой алюмооксидной керамики с высокой механической прочностью, высокой термостойкостью и коррозионной стойкостью.

Применение керамики из оксида алюминия в искусственных суставах

Керамика из оксида алюминия высокой чистоты имеет очень низкий коэффициент трения, высокую твердость и хорошую смачиваемость, что делает ее очень подходящей для использования в качестве поверхностей трения суставов. В медицинской сфере можно использовать только оксид алюминия высокой чистоты, а примеси, которые могут образовывать фазы границ зерен стекла (такие как кремний, силикаты металлов и оксиды щелочных металлов), должны быть менее 0,1% по весу, поскольку деградация таких примесей приведет к появлению участков концентрации напряжений, где появятся трещины. Исследования показали, что путем выбора соответствующих параметров спекания (температура, время, скорости нагрева/охлаждения) и легирующих добавок (таких как оксид магния, оксид циркония и оксид хрома) можно контролировать размер зерна и пористость оксида алюминия, а также можно эффективно улучшить его ударную вязкость и прочность на излом.

Композитные материалы, образованные оксидом циркония и оксидом алюминия, называются закаленным оксидом циркония (ZTA) или закаленным оксидом циркония (ATZ), которые также играют важную роль в искусственных материалах для суставов. Эти два композитных материала зависят от содержания основных компонентов. Эти композитные материалы сочетают в себе закаливающую способность оксида циркония с низкой чувствительностью оксида алюминия к деградации в низкотемпературных биологических жидкостях. Согласно требованиям к конструкции материала, ATZ может использоваться, когда требуется высокая вязкость разрушения, в то время как ZTA может использоваться, когда требуется твердость. Нет достаточных клинических данных, показывающих, что опорные поверхности суставов ZTA имеют большие преимущества в износостойкости. Исследования показали, что применение ZTA и закаленного оксида циркония на основе оксида циркония (ZPTA) в хирургии суставов намного шире, чем ATZ.

Применение керамики из оксида алюминия в реставрации полости рта

Керамика из оксида алюминия имеет светопропускание и цвет, которые соответствуют настоящим зубам, и является слегка токсичной. Керамика из оксида алюминия имеет значительно низкую теплопроводность, что снижает воздействие холодной и горячей пищи на пульпу. Керамика из диоксида циркония устойчива к износу, коррозии и высоким температурам, а ее цвет похож на цвет настоящих зубов. Она подходит для реставрации зубов и обладает высокой прочностью. В зависимости от физического состава материалов из оксида алюминия и различных производственных процессов керамику из оксида алюминия, используемую в области цельнокерамической реставрации, можно разделить на следующие категории:

(1) Керамика из оксида алюминия, пропитанная стеклом

Инфильтрация стекла, полное название — метод инфильтрации стекла с нанесением суспензии. Оксид алюминия, как матричный материал, представляет собой пористую структуру, а лантан-боросиликатное стекло, содержащее красители, проникает в него. После формирования он имеет микроструктуру, в которой кристаллические фазы оксида алюминия и кристаллические фазы стекла взаимопроникают друг в друга.

(2) Высокочистая плотная спеченная цельнокерамическая керамика из оксида алюминия

Состоит из оксида алюминия с чистотой 99,9%. Порошок оксида алюминия прессуется в сырое тело (сухое прессование) под большим давлением, а затем спекается. Метод формования под давлением придает керамике из оксида алюминия высокую плотность и низкую пористость.

(3) Керамика из закаленного оксида алюминия, пропитанная стеклом

Этот тип керамики формируется путем добавления 35% частично стабилизированного оксида циркония к порошку керамики из оксида алюминия, пропитанному стеклом. Внутри сформированного материала можно наблюдать равномерно распределенный тетрагональный оксид циркония.

С непрерывным развитием науки и техники биокерамические материалы из оксида алюминия все шире используются в медицинской сфере, и их исследования будут двигаться в направлении новых медицинских направлений с более высокой добавленной стоимостью и большими перспективами.

Применение гидроксида кальция в пищевой промышленности

Гидроксид кальция, также известный как гашеная известь или негашеная известь, производится путем прокаливания и переваривания сырья, такого как известняк или раковины устриц, содержащие известняк. Обычно он имеет форму порошка и широко используется в пищевой, медицинской, химической промышленности, очистке питьевой воды и других областях.

Поскольку растворимость гидроксида кальция намного меньше, чем у гидроксида натрия и гидроксида калия, коррозионная активность и щелочность его раствора относительно невелики. Поэтому его можно использовать в качестве регулятора кислотности в пищевых продуктах, чтобы играть роль в буферизации, нейтрализации и затвердевании. Пищевой гидроксид кальция имеет относительно высокую активность, относительно рыхлую структуру, высокую чистоту, хорошую белизну, низкое содержание примесей и не содержит вредных элементов, таких как Pb и As.

1. Препараты кальция

На рынке представлено около 200 препаратов кальция, включая карбонат кальция, цитрат кальция, лактат кальция и глюконат кальция. Гидроксид кальция широко используется в качестве сырья в отрасли производства препаратов кальция. Среди них распространен глюконат кальция. В моей стране его в настоящее время производят путем ферментации.

2. Сухое молоко

Гидрид кальция может использоваться в качестве регулятора кислотности в сухом молоке (включая подслащенное сухое молоко), сливочном молоке и его модулированных продуктах, а также в детской смеси. Количество используемого вещества соответствует производственным потребностям.

Поскольку сухое молоко, особенно молочная смесь для детской смеси или продукты питания, содержит определенное количество различных типов белков, из-за наличия ионизированных боковых цепей на поверхности белков белки несут чистый заряд, и эти боковые цепи можно титровать.

3. Рисовый тофу и ледяное желе

Используйте замоченный рис, добавьте воды, измельчите в рисовую кашицу, добавьте гашеную известь и равномерно перемешайте, нагрейте и перемешайте, пока рисовая кашица не сварится и не загустеет. Вылейте отваренную рисовую кашицу в форму, и после того, как она полностью остынет, вы можете нарезать ее на мелкие кусочки ножом, и рисовый тофу готов. Среди них гашеная известь действует как коагулянт и также обеспечивает кальций. Гашеная известь также должна быть добавлена во время производства ледяного желе, которое также действует как коагулянт.

4. Консервированные яйца

Гашеная известь, кальцинированная сода и древесная зола используются в качестве сырья для приготовления суспензии и обертывания ею поверхности яйца. Через некоторое время оно становится консервированным яйцом, которое можно есть напрямую с помощью химических реакций. Когда белок сталкивается с сильной щелочью, он постепенно превращается в чистую воду. Если щелочной раствор продолжает поступать в яйцо через полупроницаемую мембрану, щелочность продолжает увеличиваться, и щелочные молекулы белка начинают полимеризоваться, а вязкость постепенно увеличивается, превращаясь в гель, образуя консервированное яйцо. Если щелочи слишком много, это пагубно скажется на качестве консервированного яйца.

5. Еда из конжака

Производство и использование геля из конжака китайцами имеет историю 2000 лет. Метод производства заключается в добавлении в 30-50 раз большего количества воды к муке конжака, размешивании в пасту, добавлении 5%-7% гидроксида кальция к муке конжака, перемешивании и затвердевании.

6. Производство сахара

В процессе производства сахара гидроксид кальция используется для нейтрализации кислоты в сиропе, а затем вводится углекислый газ, чтобы оставшийся гидроксид кальция выпал в осадок и отфильтровался, чтобы уменьшить кислый вкус сахара. Он также может соединяться с сахарозой, образуя соль сахарозы, поэтому его можно использовать для обессахаривания патоки или рафинирования сахара.

7. Другое

Гидроксид кальция может использоваться в качестве буфера, нейтрализатора и отвердителя для пива, сыра и какао-продуктов. Благодаря своим эффектам регулирования pH и коагуляции его также можно использовать в синтезе лекарств и пищевых добавок, синтезе высокотехнологичных биоматериалов HA, синтезе VC фосфатов для кормовых добавок и синтезе циклогексанеата кальция, лактата кальция, цитрата кальция, добавок для сахарной промышленности, очистки воды и других высококачественных органических химикатов. Он полезен для приготовления регуляторов кислотности и источников кальция, таких как съедобные мясные полуфабрикаты, напитки и медицинские клизмы.

Отрасль гидроксида кальция развивалась рано, и ее годовой объем производства может достигать более 10 миллионов тонн. Он в основном производится в Великобритании, США и Германии, а Япония и Южная Корея в основном производят высокую чистоту и высокую белизну.

Процесс измельчения известнякового порошка

Известняк является основным сырьем для производства цемента, бетона, крупных и мелких заполнителей, извести, карбоната кальция и т. д. Его дробление и измельчение обычно осуществляются сухим способом, а соответствующий процесс выбирается в зависимости от различных областей применения:

Для известняка, используемого в металлургии и дорожном строительстве, руда обычно дробится и просеивается.

Для продуктов в виде тонкого порошка, используемых в качестве кормовых добавок и обычных наполнителей, руда обычно дробится гранулярной дробилкой, молотковой дробилкой, ударной дробилкой и т. д., а затем напрямую измельчается мельницей Raymond, вертикальной мельницей, валковой мельницей, ударной мельницей и т. д.

Для сверхтонкого известнякового порошка и высококачественных наполнителей, используемых для десульфурации дымовых газов, обычно требуются сверхтонкое дробление и тонкая классификация, а технологическое оборудование в основном такое же, как и для сверхтонкого дробления кальцита.

В настоящее время большая часть известнякового порошка, используемого в промышленности строительных материалов, представляет собой известняк или каменную крошку, получаемую при производстве заполнителей и т. д., которые измельчаются для соответствия указанным требованиям тонкости.

1. Процесс измельчения известняка

Существует два основных процесса измельчения известняка:

Процесс открытого цикла: процесс, в котором материал проходит через мельницу один раз и используется в качестве готового продукта для следующего этапа работы;

Процесс замкнутого цикла: процесс, в котором материал сортируется на одном или нескольких уровнях после выхода из мельницы, и мелкие частицы используются в качестве готового продукта, а крупные частицы возвращаются в мельницу для повторного измельчения.

Процесс открытого цикла относительно прост, с преимуществами меньшего количества оборудования, меньших инвестиций и простоты эксплуатации. Однако, поскольку все материалы должны соответствовать требованиям тонкости перед выходом из мельницы, существует вероятность переизмельчения, а тонкоизмельченные материалы склонны образовывать буферный слой, который препятствует дальнейшему измельчению грубых материалов, значительно снижает эффективность измельчения и увеличивает потребление энергии.

Поэтому большинство производителей известнякового порошка в настоящее время выбирают процесс замкнутого цикла, который может уменьшить переизмельчение, повысить эффективность мельницы и снизить потребление энергии. Кроме того, известняковый порошок, полученный в процессе замкнутого цикла, имеет однородный размер частиц и легко регулируется, что может соответствовать различным требованиям тонкости.

2. Пример замкнутого цикла производства известнякового порошка мельница Raymond

Описание процесса:

Известняк падает из бункера в нижней части силоса на ленточный конвейер, а затем отправляется в мельницу для измельчения.

Поскольку шлифовальный ролик плотно катится по шлифовальному кольцу под действием центробежной силы, материал зачерпывается лопатой и отправляется в середину шлифовального ролика и шлифовального кольца, а материал измельчается в порошок под действием давления измельчения.

Порошкообразный материал выдувается вентилятором и классифицируется классификатором над мельницей.

Классификатор состоит из радиальных лопастных колес и передаточных устройств. Лопастные колеса приводятся в действие передаточным устройством для вращения с определенной скоростью, блокируя грубые частицы в потоке воздуха и возвращая их для повторного измельчения. Мелкий порошок отправляется в циклонный сепаратор с потоком воздуха через ветровое стекло, поэтому классификатор играет роль просеивающего устройства. Размер частиц порошка можно свободно регулировать, регулируя объем воздуха или изменяя скорость вращения лопастного колеса.

Циклонный сепаратор отделяет качественные продукты от воздуха, а готовые продукты транспортируются на склад готовой продукции через ковшовый элеватор по трубопроводу, а поток воздуха возвращается в воздуходувку через возвратный воздуховод для переработки.

Материал содержит определенное количество влаги, и в процессе измельчения будет образовываться определенное количество водяного пара. Кроме того, весь трубопровод не герметичен абсолютно герметично, поэтому в систему всасывается определенное количество внешнего газа, что увеличивает объем циркулирующего воздуха системы. Для обеспечения работы измельчителя под отрицательным давлением избыточный воздух поступает в рукавный пылеуловитель для очистки, а затем выбрасывается в атмосферу.

Как продлить срок службы вертикально-мельничного оборудования

В производстве цемента вертикальная мельница является ключевым оборудованием, и рабочее состояние ее роликового подшипника имеет решающее значение для безопасности и эффективности производства.

Как продлить срок службы ролика вертикальной мельницы

1. Выберите правильную смазку и регулярно ее меняйте

Выбор смазки имеет решающее значение. Вам следует выбирать высококачественные смазочные материалы, подходящие для сред с высокой температурой и высоким давлением. В то же время смазку необходимо регулярно менять, чтобы обеспечить ее стабильность и чистоту во время использования и избежать повреждения подшипника из-за проблем с качеством масла.

2. Укрепляйте ежедневное обслуживание, раннее обнаружение и раннее лечение

Операторы должны регулярно проверять рабочее состояние системы смазки, особенно в условиях высокой температуры, и обращать внимание на изменения температуры масла. Если температура масла ненормальная, машину следует немедленно остановить для проверки и продолжить работу после устранения неполадок. Износ подшипников также следует регулярно проверять, а проблемные детали следует вовремя заменять, чтобы избежать дальнейшего повреждения.

3. Регулярно проверяйте и заменяйте масляные уплотнения

Хотя масляное уплотнение небольшое, оно имеет огромное влияние. Износ масляного уплотнения следует регулярно проверять, а неисправное масляное уплотнение следует вовремя заменять, чтобы гарантировать, что смазка не протекает и не допустить попадания внешних загрязнений в подшипник. Эта простая мера может значительно продлить срок службы подшипника.

Помимо проблем с подшипниками, износостойкость шлифовального ролика и футеровки шлифовального диска также является важным фактором, влияющим на срок службы вертикальной мельницы. Различные материалы и производственные процессы определяют износостойкость шлифовального ролика и шлифовального диска.

1. Традиционное литье: низкая стоимость, высокий риск

В традиционных процессах литья в качестве материалов в основном используются высокомарганцевая сталь и высокохромистый чугун. Преимуществами этих материалов являются низкая стоимость, простой процесс и пригодность для крупномасштабного производства.

Однако у них также есть очевидные недостатки. Хотя высокомарганцевая сталь имеет хорошую прочность, ее износостойкость относительно низкая. Износостойкость высокохромистого чугуна была улучшена, но проблема его хрупкости все еще очевидна, и он легко трескается во время использования, что делает его невозможным для ремонта и может быть использован только один раз.

2. Микролитье (поверхностная облицовка): экономически эффективный выбор

Микролитье, также известное как технология поверхностной облицовки, в настоящее время является наиболее широко используемым решением для защиты от износа. Этот процесс заключается в повышении износостойкости шлифовальных роликов и шлифовальных дисков путем нанесения износостойкого слоя на обычную литую стальную подложку.

3. Литье композитных керамических сплавов: будущая звезда износостойкости

Литье композитных керамических сплавов — это новая износостойкая технология, которая внедряет керамические частицы в поверхность чугунной матрицы, значительно повышая износостойкость шлифовального ролика и шлифовального диска. Этот материал обладает чрезвычайно высокой износостойкостью и прочностью и особенно подходит для использования в тяжелых рабочих условиях.

Однако процесс литья композитных керамических сплавов сложен, стоимость производства высока, а также существует проблема неремонтопригодности. Он больше подходит для особых рабочих условий с чрезвычайно высокими требованиями к износостойкости, чем для обычных условий производства цемента.

4. Как выбрать наиболее подходящее решение?

При выборе материалов для шлифовальных роликов и футеровок шлифовальных дисков следует комплексно учитывать твердость, прочность, стоимость и ремонтопригодность в соответствии с конкретными условиями работы.

Традиционное литье подходит для случаев с высокими требованиями к контролю затрат и относительно простыми условиями работы;

Микролитье подходит для большинства цементных заводов. Оно может обеспечить лучшую износостойкость при одновременном снижении затрат на техническое обслуживание;

Композитное литье из керамического сплава подходит для некоторых особых условий работы. Несмотря на высокую стоимость, его чрезвычайно высокая износостойкость заслуживает внимания.

Применение технологии сверхтонкого измельчения в пищевой промышленности

Технология сверхтонкого измельчения появилась в последние годы с непрерывным развитием современной химической промышленности, электроники, биологии, разработки материалов и минералов и других высокотехнологичных технологий. Это высокотехнологичная передовая технология для обработки пищевых продуктов в стране и за рубежом.

В области обработки пищевых продуктов порошки с размером частиц менее 25 мкм обычно называют сверхтонкими порошками, а метод приготовления сверхтонких порошков называется технологией сверхтонкого измельчения.

Технологии сверхтонкого измельчения, обычно используемые в пищевой промышленности, в основном включают воздушный тип, высокочастотный вибрационный тип, тип вращающейся шаровой (стержневой) мельницы, валковый тип и т. д. Среди них технология сверхтонкого измельчения воздушным потоком является более продвинутой, используя газ через напорное сопло для создания сильных ударных, столкновительных и третельных сил для достижения измельчения материала.

Классификация технологии сверхтонкого измельчения в пищевой промышленности

Хотя пищевой сверхтонкий порошок существует недолго, он использовался в приправах, напитках, консервированных продуктах, замороженных продуктах, выпечке, продуктах здорового питания и т. д., и эффект лучше.

Применение технологии сверхтонкого помола в пищевой промышленности

Обработка безалкогольных напитков

В настоящее время безалкогольные напитки, разработанные с использованием технологии микроизмельчения воздушным потоком, включают порошкообразный чай, твердые напитки из бобов и богатые кальцием напитки, приготовленные с использованием сверхтонкого костного порошка.

Чайная культура имеет долгую историю в Китае. Традиционное чаепитие заключается в заваривании чая кипящей водой. Человеческий организм не усваивает большое количество питательных веществ из чая. Большая часть белка, углеводов и некоторых минералов и витаминов сохраняется в остатке чая. Если чай изготавливается в виде чайного порошка (размер частиц <5 мкм) при комнатной температуре и в сухом состоянии, скорость усвоения его питательных веществ организмом человека может быть улучшена.

Добавление чайного порошка в другие продукты также может привести к появлению новых чайных продуктов. Напитки из растительного белка представляют собой молочные продукты, изготовленные из богатых белком семян растений и сердцевин фруктов путем замачивания, измельчения, гомогенизации и других операций.

Переработка фруктов и овощей

Овощи измельчаются в порошок микропасты при низкой температуре, что не только сохраняет питательные вещества, но и улучшает вкус волокон благодаря микроочистке.

Переработка зерна и масла

Добавление в муку ультратонкого помола пшеничных отрубей, соевого порошка и т. д. позволяет получить муку с высоким содержанием клетчатки или белка. Рис, пшеница и другие зерна перерабатываются в ультратонкий порошок. Благодаря небольшому размеру частиц поверхностный крахмал активируется, а пища, наполненная или смешанная с ним, обладает превосходными свойствами легкого созревания, хорошего вкуса и аромата.

Соевые бобы перерабатываются в соевое сухое молоко после ультратонкого помола, что позволяет устранить рыбный запах. Такие бобы, как маш и красная фасоль, также могут быть превращены в высококачественную бобовую пасту, соевое молоко и другие продукты после ультратонкого помола.

Переработка водных продуктов

Спирулина, жемчуг, черепахи, акулы и другие хрящевые ультратонкие порошки обладают уникальными преимуществами. Например, традиционная обработка жемчужного порошка заключается в шаровой мельнице в течение более десяти часов, чтобы размер частиц достиг нескольких сотен ячеек.

Функциональная обработка пищевых продуктов

Ультратонкий порошок может улучшить биодоступность функциональных веществ и уменьшить количество основных материалов в пище. Длительное высвобождение микрочастиц в организме человека может продлить эффективность. В процессе разработки твердого меда ультратонкое измельчение ингредиентов с помощью коллоидной мельницы может увеличить тонкость продукта.

Обработка специй и приправ

Технология ультратонкого измельчения, как новый метод обработки пищевых продуктов, может сделать специи и приправы (в основном ферментированные твердые продукты из бобов), обработанные традиционными способами, более качественными.

Огромная пористость специй и приправ после микронизации создает коллективную полость, которая может поглощать и удерживать аромат, и вкус сохраняется в течение длительного времени, а аромат и вкус становятся более интенсивными.

В то же время технология сверхтонкого помола может сделать традиционные приправы мелко измельченными в превосходные сверхтонкие частицы с однородным размером частиц и хорошими показателями дисперсии, а текучесть, скорость растворения и скорость поглощения значительно увеличиваются, а вкусовой эффект также значительно улучшается.

Для продуктов с высокими сенсорными требованиями размер частиц специй после сверхтонкого помола чрезвычайно мелкий, до 300-500 меш, и невооруженным глазом вообще невозможно наблюдать наличие частиц, что исключает образование черных пятен в продукте и улучшает качество внешнего вида продукта. В то же время соответствующее оборудование технологии сверхтонкого помола имеет физические и химические функции, такие как покрытие, эмульгирование, твердое эмульгирование и модификация, создавая реалистичную перспективу для разработки приправ.