Принцип работы и применимые отрасли сверхтонкого измельчения с воздушным потоком

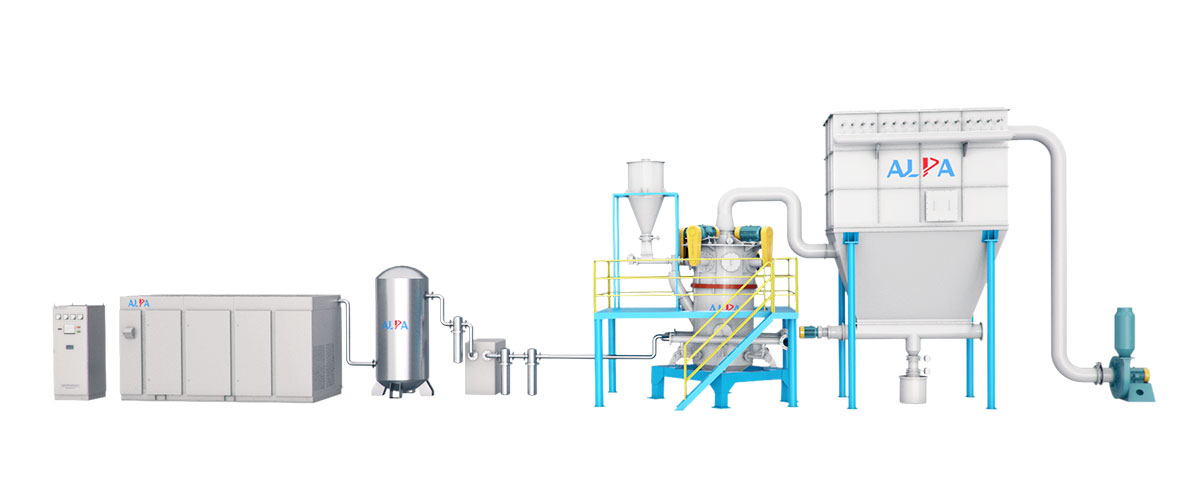

Струйная мельница представляет собой крупномасштабный струйный ультратонкий измельчитель, в котором для сверхтонкого измельчения используется поток воздуха. Струйная мельница, циклонный сепаратор, пылеуловитель и вытяжной вентилятор составляют полную систему измельчения. Процесс дробления заключается в фильтрации и осушении сжатого воздуха в полости дробления через сопло Лаваля. После нескольких струй воздушного потока высокого давления он образует перекресток. Материал многократно сталкивается, трется и режется на пересечении воздушного потока высокого давления. После резки и измельчения измельченные материалы перемещаются в зону сортировки восходящим потоком воздуха под действием всасывания вентилятора. Под действием сильной центробежной силы, создаваемой вращающейся классификационной турбиной, крупные и мелкие материалы разделяются, а мелкие частицы, соответствующие требованиям по размеру частиц, попадают в циклон через классификационное колесо. Сепаратор и пылеуловитель собирают, а крупные частицы, которые не соответствуют требованиям по размеру частиц, падают в зону дробления и продолжают дробление.

Ультратонкий измельчитель с воздушным потоком больше подходит для сухого измельчения различных материалов с твердостью по Моосу 9 или менее и особенно подходит для измельчения материалов с высокой твердостью, высокой чистотой и высокой добавленной стоимостью. Размер частиц материала, измельченного сверхмелкозернистым измельчителем с воздушным потоком, можно регулировать в диапазоне D50: 1 ~ 45 мкм, с хорошей формой частиц и узким гранулометрическим составом. В процессе дробления отсутствует среда для низкотемпературного дробления, которая особенно подходит для измельчения термочувствительных, низкотемпературных, сахаросодержащих и летучих материалов. Процесс измельчения сверхтонкого измельчения с воздушным потоком основан на столкновении между самими материалами, что отличается от механического измельчения, основанного на ударе лезвий или молотков по материалам, поэтому оборудование является износостойким, а чистота продукта - хорошей. .

Сверхтонкое измельчение воздушным потоком, легкая разборка и мытье, гладкая внутренняя поверхность без мертвых углов, процесс измельчения воздухонепроницаем, без загрязнения пылью, низкий уровень шума, а производственный процесс очень чистый и экологически чистый. Система управления использует программное управление, и операция проста.

Ультратонкие измельчители Airflow широко используются в химической, горнодобывающей, абразивной, огнеупорной, аккумуляторной, металлургии, строительных материалах, фармацевтике, керамике, продуктах питания, пестицидах, кормах, новых материалах, защите окружающей среды и других отраслях, а также в сверхтонком измельчении. из различных сухих материалов, он имеет широкий спектр применения для измельчения и формования частиц.

Какие факторы влияют на тонкость помола струйной мельницы

В последние годы с развитием технологий новые отрасли промышленности принесли луч жизни. Во многих химических отраслях промышленности и при сверхтонком измельчении полимерных материалов (таких как технический углерод) используются сверхтонкие измельчители с воздушным потоком. У сверхтонкого распылителя с воздушным потоком много преимуществ. Под действием воздушного потока сам материал может столкнуться, чтобы достичь требуемой тонкости, тем самым обеспечивая чистоту материала. Чем лучше хрупкость материала, чем тоньше процесс измельчения, тем выше выход.

Струйная мельница, также известная как струйная мельница, струйная мельница или струйная мельница, представляет собой устройство, которое использует энергию воздушного потока (300-500 м / с) или перегретого пара (300-400 ℃) для измельчения твердых материалов. Струйные мельницы, как одно из наиболее часто используемых оборудования для сверхтонкого измельчения, широко используются для сверхтонкого измельчения и диспергирования сверхтвердых материалов, таких как химические материалы, лекарственные препараты и продукты питания, а также металлические порошки.

Струйная мельница имеет широкий диапазон размеров измельчаемых частиц, проста и удобна в эксплуатации. Однако в процессе дробления эффект дробления часто бывает другим. На эффект дробления струйной мельницы в основном влияют следующие факторы: соотношение газа и твердого вещества, размер частиц сырья, температура и давление рабочей жидкости, а также вспомогательные средства дробления.

- Соотношение газ-твердое вещество

Соотношение газа и твердого вещества в струйной мельнице во время дробления является важным техническим параметром, а также важным показателем. Если соотношение газ / твердое вещество слишком мало, кинетическая энергия воздушного потока будет недостаточной, что повлияет на крупность продукта. Однако, если соотношение газ-твердое вещество будет слишком высоким, не только будет потеряна энергия, но также ухудшатся характеристики диспергирования некоторых пигментов.

- Размер корма

При дроблении твердых материалов также существуют строгие требования к размеру частиц корма. Что касается титанового порошка, необходимо контролировать 100-200 меш при измельчении прокаленного материала; материал после обработки поверхности дроблением обычно имеет размер 40-70 меш, не более 2-5 меш.

- Температура рабочей жидкости

Когда температура рабочей жидкости слишком высока, расход газа увеличивается. На примере воздуха критическая скорость при комнатной температуре составляет 320 м / с. Когда температура повышается до 480 ℃, критическая скорость может быть увеличена до 500 м / с, то есть кинетическая энергия увеличивается на 150%. Следовательно, повышение температуры рабочей жидкости полезно для улучшения характеристик дробления. Эффект.

- Давление рабочей жидкости

Давление рабочей жидкости является основным параметром, определяющим скорость струи, а также основным параметром, влияющим на тонкость измельчения.

Вообще говоря, чем выше давление рабочей жидкости и чем выше скорость, тем больше кинетическая энергия. Давление дробления в основном зависит от требований к измельчению и крупности материала. Например, когда для измельчения порошка титана используется перегретый пар, давление пара обычно составляет 0,8-1,7 МПа, в то время как измельченный и кальцинированный материал обычно выше, а материал с обработанной поверхностью после измельчения может быть ниже.

Струйные мельницы широко используются в химической, горнодобывающей, абразивной, огнеупорной, аккумуляторной, металлургии, строительных материалах, фармацевтике, керамике, продуктах питания, пестицидах, кормах, новых материалах, защите окружающей среды и других отраслях, а также в ультратонком измельчении различных сухих порошковых материалов. . Широко используются дисперсия и формообразование частиц.

Струйная мельница имеет выдающиеся преимущества для обработки материалов с тройным катодом.

Вообще говоря, существует два основных типа материалов трехкомпонентного катода: никель-кобальт-литий-алюминат NCA, а другой - никель-кобальт-марганец-литий-NCM. Основное назначение - использование в тройных батареях с катодным материалом.

При обработке тройных материалов основные этапы делятся на три аспекта. Первый - это смешанные абразивы, второй - высокотемпературное спекание, а третий - дробление и разложение. Частицы материала можно измельчить с помощью приобретенного классификатора струйного измельчения для достижения соответствующих требований к размеру частиц, а затем просеять путем классификации для получения желаемых идеальных частиц тройных материалов. Идеальная частица обычно составляет около 42 мкм, а флуктуация не может превышать 6 мкм. Такие частицы можно перерабатывать с помощью струйной мельницы.

Струйная мельница имеет выдающиеся преимущества при обработке материалов с тройным катодом, а ее рабочие характеристики заключаются в следующем:

- Он обладает способностью формировать частицы и контролировать их размер. Готовые частицы имеют отличную форму и могут использоваться для различных характеристик материалов и требований.

- Распределение материала узкое, а готовый продукт имеет высокую плотность утряски.

- Избыточное измельчение невелико, а уровень готового продукта может достигать более 96%.

- Оборудование облицовано износостойкими материалами, оборудование мало изнашивается, а готовый продукт имеет высокую чистоту.

- Используя частотный преобразователь для точного контроля, можно произвольно регулировать крупность материала в пределах 0,5-100 мкм.

- Полное отрицательное давление, низкий уровень шума, отсутствие загрязнения пылью.

Струйная мельница, используемая для дробления тройных материалов, имеет встроенную высокоточную систему классификации турбины, которая может точно разделять частицы заданного размера после дробления, и вся машина работает в замкнутом цикле для эффективного предотвращения загрязнения пылью.

Применение порошковых материалов в различных покрытиях.

1. Применение порошковых материалов в покрытиях.

1) Пигменты-наполнители (тяжелый кальций, легкий кальций, каолин и т. Д.) Могут улучшить эффект «сухой укрывистости» латексных покрытий, заменяя часть используемого количества диоксида титана (так называемый коэффициент контрастности или коэффициент укрывистости) для снижения производственных затрат. .

2) Применение порошка волластонита в вспучивающемся латексном огнестойком покрытии.

В огнестойких латексных покрытиях важны антипирены и эмульсии для огнестойкости. Хотя доля наполнителей, используемых в огнестойких латексных покрытиях, невелика, волластонит, гидроксид алюминия и полые микросферы используются в качестве наполнителей в огнезащитных латексных покрытиях, составляя 5%, 2% и 4%. Среди них волластонит играет роль скелета покрывающей пленки, гидроксид алюминия играет роль антипирена, подавления дыма и охлаждения, а воздушные шарики играют роль прочности углеродного слоя.

Каолин и волластонит с таким же огнестойким действием, что и углеродный слой, имеют высокое расширение, самое высокое - волластонит, за ним следует каолин, а самая низкая временная последовательность талька - это волластонит> каолин> тальк, что означает, что когда углеродный слой достигает сотовая форма. Чем выше высота расширения, тем лучше теплоизоляция и противопожарный эффект. Конечно, углеродный слой не должен быть слишком высоким, иначе он вызовет разделение между углеродным слоем и стальной пластиной, что не будет играть роль предотвращения пожара. Покрытие, содержащее Al(OH)3, имеет наименьшее количество дыма, особенно наибольшее время огнестойкости, и является очень хорошей антипиреновой добавкой.

Порядок сравнения пяти неорганических наполнителей следующий: Al(OH)3> волластонит> каолин> тальк> CaCO3, поэтому лучше всего использовать Al(OH)3 в качестве антипирена с волластонитом. Согласно формуле, кремнеземный дым Stone 5%, Al(OH)3 2% является наиболее идеальным наполнителем, с наибольшим временем огнестойкости и наименьшим количеством дыма.

3) Применение серицита (мусковита) в латексных красках для наружных стен зданий.

Силикатные хлопья серицита имеют сильную экранирующую функцию, могут поглощать более 80% ультрафиолетовых лучей, близкие к скорости поглощения ультрафиолетового излучения диоксида титана, хорошую износостойкость, изоляцию, хорошую химическую стабильность, устойчивость к кислотам и щелочам, водопроницаемость. Добавление 5% в латексную краску для наружных стен может улучшить атмосферостойкость покрытия, замедлить образование меления, обесцвечивание и растрескивание покрытия, а также повысить твердость и ударную вязкость пленки покрытия. Испытание на искусственное старение в течение 600 часов проводили на латексном покрытии, содержащем влажный серицит Ca4, и латексном покрытии. Показатели старения и внешний вид были улучшены: от пузырей и отслаивания до непенящего отслаивания и отсутствия растрескивания, а обесцвечивание изменилось с уровня 2 на уровень 1. Выделение мелования изменяется с уровня 3 на уровень 0 (без меления), но серицит - нет. Подходит для очевидного матирующего эффекта глянцевой латексной краски для наружных стен на краске.

2. Роль порошковых материалов в покрытиях.

Порошковые материалы для покрытий включают пигменты-наполнители, пигменты против ржавчины, красящие пигменты, специальные пигменты и функциональные пигменты. Среди них пигменты-наполнители представляют собой главную ветвь системы частиц порошка. Благодаря размеру частиц, форме частиц, маслопоглощению, характеристикам плотности пигмента-наполнителя или уникальным характеристикам после модификации он оказывает определенное влияние на покрытие. Особенно сверхмелкозернистые порошковые материалы до тех пор, пока наноразмерные материалы не окажут более очевидного воздействия на покрытия и примерно будут иметь следующие эффекты:

1) Укрывистость пигмента может быть использована эффективно

2) Содержание твердых веществ в краске может быть увеличено, а предел содержания вредных летучих органических соединений (ЛОС) в краске можно контролировать.

3) Он может улучшить стойкость покрытия к истиранию и контролировать блеск покрытия.

4) Он может контролировать осаждение системы покрытия и увеличивать предел прочности пленки покрытия.

5) Он может регулировать вязкость системы покрытия и улучшать адгезию покрытия.

6) Это может улучшить сопротивление истиранию и сопротивление скольжению покрытия.

7) Когда концентрация пигмента в составе покрытия меньше критической концентрации пигмента, покрывающая способность пленки покрытия в сухом состоянии может быть улучшена.

8) Может использоваться как усиление и наполнитель для покрытий.

9) Он может улучшить стойкость к пятнам и коррозионную стойкость покрытия.

10) Буферный агент, который может контролировать pH латексных покрытий на водной основе.

11) Это может улучшить ощущение покрытия рукой и повысить твердость покрытия, когда оно влажное и сухое. Пигменты-наполнители используются не только в качестве наполнителей для снижения стоимости производства покрытий, но также специально обработанные пигменты-наполнители играют роль в улучшении характеристик и функций покрытия.

Источник статьи: China Powder Network

Факторы, влияющие на эффективность производства струйной мельницы с псевдоожиженным слоем

Струйная мельница с псевдоожиженным слоем в сухой мельнице имеет простую конструкцию и может осуществлять непрерывную подачу и выгрузку. Это не сделает материал слишком тонким или слишком толстым. Могут использоваться только материалы подходящего размера. Он доставляется непрерывно и своевременно, а его гранулометрический состав является крутым.

Благодаря принципу измельчения этой модели, специально разработанное сопло создает сверхзвуковой высокоскоростной воздушный поток. Под ускорением сверхзвукового воздушного потока измельчаемые материалы сталкиваются, сжимаются и трутся друг о друга и мгновенно раздавливаются на пересечении сопел. Поскольку материал не сильно сталкивается с внутренними частями, такими как стенка сосуда, оборудование является долговечным и, что более важно, обеспечивает высокую чистоту материала после дробления. Другой важной особенностью является то, что газ, выбрасываемый из сопла, образует адиабатическое расширение в камере дробления, и температура материала не будет повышаться во время процесса дробления. Напротив, материал мгновенно измельчается при низкой температуре. Этот метод измельчения позволяет измельчать термочувствительные материалы без добавления дополнительного хладагента, а также может гарантировать, что их физические и химические свойства останутся неизменными.

Однако потребление энергии на единицу мощности струйной мельницы с псевдоожиженным слоем относительно велико. Хотя эта модель имеет много преимуществ, кажется, что она перегружена продуктами с низкой добавленной стоимостью.

Тем не менее, люди по-прежнему возлагают большие надежды на струйную мельницу с псевдоожиженным слоем. Некоторые ученые полагают, что если эффективность работы сверхтонкого измельчителя с потоком воздуха в псевдоожиженном слое можно будет увеличить в 1-2 раза, это будет иметь очень большое значение. Благодаря повышенной эффективности работы этой модели, она откроет более широкий спектр приложений. перспектива.

За счет нашего многолетнего опыта в исследованиях, разработке и использовании струйных мельниц с псевдоожиженным слоем мы накопили определенный практический опыт.

Если вы хотите повысить эффективность работы струйной мельницы, вы должны сначала рассмотреть две части, а именно саму мельницу и условия ее эксплуатации.

(1) Строго контролируйте объем подачи: скорость подачи должна быть соответствующей и равномерной. Кроме того, мы также должны учитывать, какой метод кормления использовать. Для некоторых материалов необходимо использовать шнековый питатель, а для некоторых материалов необходимо колебательное движение. Способ подачи следует определять исходя из характеристик самого материала. Самым важным является обеспечение того, чтобы энергия в дробильном помещении непрерывно поступала с материалами, чтобы обеспечить определенную концентрацию материалов в дробильном помещении. Практика доказала, что если концентрация материала слишком низкая или слишком высокая, это отрицательно скажется на выходе готового продукта. Концентрация материала низкая, вероятность контакта между материалами мала; концентрация материала высока, что влияет на скорость воздушного потока, и то и другое не способствует повышению эффективности. Скорость подачи материала следует строго контролировать в соответствии с давлением воздуха, характеристиками материала и характеристиками самого корпуса.

(2) Увеличьте скорость воздуха и вероятность столкновения частиц. Это должно быть согласовано с двух сторон. Прежде всего, конструкция сопла должна быть разумной, и расположение сопла также очень важно. Только при соблюдении двух вышеуказанных требований может быть достигнута цель повышения эффективности производства.

Струйная мельница ломает традиционный режим установки форсунок. В одной плоскости камеры дробления он образует с этой плоскостью определенный угол, а несколько сопел расположены симметрично вниз. Кроме того, в нижней части камеры дробления установлено противоположное сопло А, вертикально направленное вверх, а центральная линия других сопел указывает на ту же самую точку фокусировки. Под совместным действием воздушных потоков, выбрасываемых из всех сопел, материалы образуют коническую форму и собираются в фокусе, и материалы мгновенно раздавливаются. Кроме того, перед соплом установлена смесительная труба, чтобы в камере дробления не было слепых зон, а вероятность удара частиц увеличивалась. Только такая модификация может повысить КПД на 150-200%.

(3) Оптимизировать иерархическую структуру. Классификация является важной частью системы сверхтонкого измельчения. Одной из наиболее примечательных особенностей струйной мельницы с псевдоожиженным слоем является то, что она может осуществлять непрерывную подачу и выгрузку, предотвращая мелкое измельчение материала и вызывая ненужное потребление энергии. Согласно принципу классификации турбин, соответствующее увеличение диаметра классифицирующего колеса, увеличение скорости и уменьшение воздушного потока являются основными гарантиями разделения частиц по размеру в классификаторе. Взаимосвязь между тремя вышеперечисленными следует контролировать в соответствии с характеристиками и конкретными требованиями к различным материалам.

(4) Исходный материал, поступающий в струйную мельницу, должен быть как можно меньше. Для достижения этой цели следует использовать обычный измельчитель для предварительного измельчения перед ультратонким измельчением. Это наиболее прямой и эффективный метод экономии энергии и увеличения производительности агрегата.

(5) Убедитесь, что струйная мельница с псевдоожиженным слоем, требования к герметичности всей закрытой системы, включая полностью закрытые устройства трубопроводов, клапаны и оборудование, не должны протекать. Короче говоря, необходимо сконцентрировать драгоценную аэродинамическую энергию на соплах и стремиться увеличить расход и давление газа.

(6) Сборник продукта и пылеуловитель должны обеспечивать бесперебойную подачу воздуха и не должны иметь чрезмерного сопротивления. Эта часть системного оборудования должна не только обеспечивать сбор качественной продукции, но и гарантировать, что экологические требования не будут нарушены, но после того, как оборудование будет слишком сложным, вещи будут слишком обременительны для общей работы.

Применение карбоната кальция в покрытиях

Карбонат кальция - это нетоксичный белый порошок без запаха, не вызывающий раздражения, и это один из наиболее широко используемых неорганических наполнителей. Карбонат кальция нейтрален, в основном нерастворим в воде, но растворим в кислоте. Согласно различным способам получения карбоната кальция, карбонат кальция можно разделить на тяжелый карбонат кальция, легкий карбонат кальция, коллоидный карбонат кальция и кристаллический карбонат кальция.

Карбонат кальция - обычное вещество на Земле. Он присутствует в арагоните, кальците, меле, известняке, мраморе, травертине и других породах. Это также основной компонент костей или раковин животных. Карбонат кальция - важный строительный материал, который находит широкое промышленное применение.

1 Нанесение латексной краской

1.1 Роль тяжелого кальция

(1) Как пигмент-наполнитель, он обладает эффектом наполнения, делая его мелким, однородным и высокой белизной.

(2) Обладает определенной степенью укрывистости в сухом состоянии. Обычно используются ультратонкие продукты. Когда размер частиц близок к размеру частиц диоксида титана, покрывающий эффект диоксида титана может быть улучшен.

(3) Он может улучшить прочность, водостойкость, сухость и стойкость к истиранию пленки краски.

(4) Улучшение сохранения цвета.

(5) Сократите затраты и используйте 10% ~ 50%. Недостатки: высокая плотность, легко осаждается, расход не должен быть слишком большим.

1.2 Роль легкого кальция

(1) Как пигмент-наполнитель, он обладает эффектом наполнения, является нежным и увеличивает белизну.

(2) Обладает определенной сухой укрывистостью.

(3) Плотность мала, удельная поверхность большая, и он имеет определенную степень суспендирования, которая играет роль предотвращения осаждения.

(4) Снижение затрат.

(5) Увеличьте ощущение. Недостатки: легко отбеливается, набухает и загустевает, расход не должен быть слишком большим, его нельзя использовать в покрытиях наружных стен.

2 Применение в порошковых покрытиях

(1) Его можно использовать в качестве наполнителя для глянцевых покрытий.

(2) Полуглянцевые лакокрасочные продукты обычно можно приготовить путем прямого добавления карбоната кальция без добавления матирующих веществ, что снижает затраты.

(3) Это белый неорганический пигмент, который можно использовать в сочетании с диоксидом титана для снижения затрат.

(4) По сравнению с другими наполнителями, карбонат кальция наиболее подходит для некоторых экологически чистых продуктов, требующих низкого содержания тяжелых металлов, таких как детские игрушки и коляски.

(5) Это может увеличить скорость присыпки и площадь распыления краски, особенно когда она используется в смешанном порошке.

(6) Если требуется устойчивость к атмосферным воздействиям на открытом воздухе, его нельзя использовать в качестве наполнителя.

(7) Из-за высокого поглощения масла на поверхности лакокрасочного покрытия легко может образоваться апельсиновая корка. В это время к основному материалу можно добавить немного гидрогенизированного касторового масла.

(8) Он действует как каркас, увеличивая толщину пленки краски и улучшая износостойкость и долговечность покрытия.

3 Применение в покрытиях по дереву

(1) Используется в качестве наполнителя для цветных грунтовок для снижения затрат.

(2) Увеличьте прочность пленки краски и износостойкость.

(3) Легкий кальций имеет небольшой загущающий эффект, легко поддается тиксотропии и обладает хорошими противоосадочными свойствами.

(4) Сильный кальций снижает шлифуемость пленки краски и легко осаждается в резервуаре, поэтому следует уделять внимание усилению противоосадочных свойств.

(5) Улучшение блеска, сухости и отбеливания лакокрасочной пленки.

(6) Не подходит для использования с пигментами и наполнителями, стойкими к щелочам.

4 Применение в автомобильной краске

Тонкодисперсный карбонат кальция с размером частиц менее 80 нм используется в защитных покрытиях и финишных покрытиях автомобильных шасси из-за его хорошей тиксотропности. Емкость рынка составляет 7000 ~ 8000 т / год, а цена на международном рынке достигает 1100 ~ 1200 долларов США / тонну.

5 Аппликация чернилами

В чернилах используется ультратонкий карбонат кальция, который демонстрирует отличную диспергируемость, прозрачность, превосходный блеск и укрывистость, а также отличное впитывание чернил и высыхание. Он должен пройти активационную обработку, а форма кристалла может быть сферической или кубической.

Источник статьи: China Powder Network

Струйная мельница с керамической футеровкой решает проблему прилипания материала

Из-за своих особых свойств материала некоторые материалы могут слипаться во время процесса дробления, что может вызвать закупорку или агломерацию, что создает значительные затруднения при дроблении. После длительного накопления опыта, постоянных инноваций и усовершенствований, струйная мельница с керамической футеровкой была разработана специально для решения проблемы адгезии материалов.

Струйная мельница с псевдоожиженным слоем, в которой для изготовления всех проточных деталей используется инженерная керамика высокой твердости, является идеальным оборудованием для дробления высокотвердых, хрупких материалов, эластичных пластических материалов, агломерированных материалов и волокнистых материалов, таких как циркон, оксид алюминия, рутил. Титановый белый порошок, диоксид циркония, тальк, каолин, графит, краска, пестициды, удобрения, пыльца, пищевое сырье и другие материалы измельчаются.

Струйная мельница с керамической футеровкой не только имеет преимущества обычных струйных мельниц с псевдоожиженным слоем, но также, поскольку футеровка машины сделана из высокопрочной, износостойкой и жаропрочной инженерной керамики, она может не только адаптироваться к высоким температурам и температурам. перегрев до 400 ℃. Паровая рабочая среда не загрязняет измельчаемый материал. Это необходимое оборудование для высококачественного сверхтонкого измельчения. В то же время стоимость сверхтонкого измельчения в воздушном потоке в основном состоит из стоимости измельчающей рабочей среды, а рабочая среда перегретого пара выше, чем рабочая среда сжатый воздух. Стоимость снижена на четверть. Кроме того, рабочая жидкость с перегретым паром не будет генерировать статическое электричество, поэтому она не вызовет прилипания стен. Таким образом, он подходит для производства некоторых материалов, которые будут прилипать к стене под действием сжатого воздуха при комнатной температуре, например, диоксида титана.

Струйная мельница с керамической футеровкой в основном состоит из загрузочного устройства, камеры дробления, выпускного отверстия, парораспределительной трубы и сопла. Материал подающего и дробящего сопла изготовлен из высокопрочного, износостойкого и жаростойкого специального сплава, а конструкция сопла имеет сверхзвуковую конструкцию; остальные проточные части футерованы высокопрочной, износостойкой и жаропрочной инженерной керамикой. Материал трубки Вентури, керамическое среднее кольцо, облицовка выпускного отверстия, керамическая верхняя крышка и керамическая нижняя крышка изготовлены из высокопрочного реакционно-спеченного карбида кремния; парораспределительная труба и крышка главного двигателя изготовлены из нержавеющей стали и отполированы, и вся машина имеет красивый компактный внешний вид. Струйная мельница с керамической футеровкой может использоваться вместе со струйным классификатором. В соответствии с физическими характеристиками материала и требованиями к чистоте готового продукта керамические листы облицовываются внутри оборудования для повышения износостойкости, уменьшения воздействия материалов на оборудование и увеличения срока службы оборудования и точного контроля содержание железа в материале в процессе дробления и сортировки. Успешно решен ряд проблем, таких как склеивание материалов аккумуляторных батарей, некачественное изготовление и неточная классификация.

Принцип работы струйной мельницы с керамической футеровкой: после фильтрации и сушки сжатый воздух с высокой скоростью распыляется в измельчающую камеру через сопла Лаваля, и животный материал многократно сталкивается и натирается на пересечении воздушного потока высокого давления. крушить. Смесь крупной и мелкодисперсной пыли находится под отрицательным давлением. Вентилятор достигает зоны классификации. Под действием сильной центробежной силы, создаваемой высокоскоростной вращающейся классификационной турбиной, крупные и мелкие материалы разделяются. Материалы, соответствующие требованиям к размеру частиц, собираются циклонным сепаратором и пылеуловителем через классификационное колесо, а крупные частицы для продолжения опускаются в зону дробления. Расколотый.

Струйная мельница с керамической футеровкой имеет следующие преимущества в производительности:

1. Он подходит для сухого измельчения различных материалов с твердостью по Моосу ниже 9, особенно подходит для измельчения материалов с высокой твердостью, высокой чистотой и высокой добавленной стоимостью.

2. Прорыв в технологии ускорения частиц значительно повысил эффективность измельчения и снизил потребление энергии. Измельчение небольшое, форма частиц хорошая, гранулометрический состав узкий и отсутствуют крупные частицы, а размер частиц продукта D97 = 3-74 мкм можно регулировать произвольно.

3. Во время процесса измельчения температура воздушного потока снижается из-за быстрого расширения воздушного потока, что особенно подходит для измельчения чувствительных к температуре материалов с низкой температурой плавления и летучих материалов.

4. Измельчение материалов столкновением друг с другом отличается от механического дробления, которое основывается на ударном дроблении материалов, таких как лезвия или молотки, плюс полный спектр керамической футеровки, поэтому оборудование меньше истирается, а чистота продукта в приоритете.

5. Его можно использовать последовательно с многоступенчатым воздушным классификатором для производства продуктов с несколькими размерами частиц одновременно.

6. Струйная мельница с керамической футеровкой имеет компактную конструкцию, ее легко разбирать и чистить, а внутренняя стенка гладкая и не имеет мертвых углов.

7. Вся система работает при закрытом отрицательном давлении, без пыли, с низким уровнем шума, а производственный процесс является чистым и экологически безопасным.

8. Пылеуловитель устраняет проблемы низкого отрицательного давления и прилипания к машине.

Разница между тяжелым карбонатом кальция и легким карбонатом кальция

Карбонат кальция, широко известный как известняк, каменный порошок, мрамор и кальцит, представляет собой соединение с химической формулой CaCO3, которое является щелочным и в основном нерастворимым в воде, но растворимым в кислоте. Это обычное вещество на Земле. Он присутствует в арагоните, кальците, меле, известняке, мраморе, травертине и других породах, а также является основным компонентом костей или раковин животных.

Тяжелый карбонат кальция и легкий карбонат кальция классифицируются в соответствии с различными методами производства карбоната кальция. Их можно различить по следующим аспектам:

1. Характеристики порошка

Частицы тяжелого карбоната кальция имеют неправильную форму и представляют собой полидисперсный порошок. Размер его частиц большой, средний размер частиц обычно составляет 5-10 мкм, а распределение широкое. Он почти нерастворим в воде, растворим в воде, содержащей соль аммония или оксид железа, и не растворим в спирте. Он закипит и растворится в разбавленной уксусной кислоте, разбавленной соляной кислоте и разбавленной азотной кислоте. При нагревании он разлагается на оксид кальция (CaO) и диоксид углерода (CO2).

Частицы легкого карбоната кальция имеют правильную форму и могут рассматриваться как монодисперсные порошки, но могут иметь различные формы, такие как веретенообразная, кубическая, игольчатая, цепная, сферическая, чешуйчатая и четырехугольная призма. Эти различные формы карбоната кальция можно получить, контролируя условия реакции. Размер его частиц невелик, средний размер частиц обычно составляет 1-3 мкм, а распределение узкое. Он плохо растворяется в воде и спирте, растворяется в кислоте и одновременно выделяет углекислый газ, проявляя экзотермическую реакцию. Также растворим в растворе хлорида аммония. Он устойчив на воздухе и имеет небольшую влагопоглощающую способность.

Тяжелый карбонат кальция и легкий карбонат кальция различаются по форме, размеру частиц и т. Д. Именно эти различия заставляют их по-разному влиять на физические и химические свойства и вызывать разные эффекты.

2. Производственный процесс

Для тяжелого карбоната кальция применяется метод дробления, и белый камень, содержащий более 90% CaCO3, дробится, классифицируется и разделяется на мельнице Raymond или другой мельнице высокого давления для получения готового продукта.

Легкий карбонат кальция использует метод карбонизации, который представляет собой конечный продукт, полученный путем смешивания известняка и белого угля в определенной пропорции, прокаливания при высокой температуре, разложения воды, карбонизации диоксида углерода, центробежной дегидратации, сушки, охлаждения, дробления и просеивания.

Процесс производства легкого карбоната кальция относительно сложен, и различные методы производства позволяют им блестеть в разных областях.

3. Цель

Тяжелый карбонат кальция имеет широкий спектр применения. Он может быть заполнен резиной, чтобы получить более высокую прочность на разрыв, разрыв и сопротивление истиранию, чем чистые вулканизаты каучука. Он может играть роль каркаса при использовании в пластмассовых изделиях, что оказывает большое влияние на стабильность размеров пластмассовых изделий, а также может увеличивать твердость изделий и улучшать блеск и гладкость поверхности изделий. Он используется в производстве покрытий на водной основе, чтобы покрытие не оседало и легко диспергировалось. Тяжелый карбонат кальция, используемый в производстве бумаги, может обеспечить прочность и белизну бумаги, а стоимость невысока. Тяжелый карбонат кальция используется в бетоне в строительной отрасли, чтобы играть важную роль, что может повысить ударную вязкость и прочность продукта. Он используется в производстве плитки для пола для увеличения белизны и прочности продукта на разрыв, повышения прочности продукта и снижения стоимости производства.

Легкий карбонат кальция может использоваться в качестве наполнителя в таких отраслях, как производство каучука, пластмасс, бумаги, покрытий и красок, а также широко используется в производстве органического синтеза, металлургии, стекла и асбеста. Он также может быть использован в качестве посевного агента для промышленных сточных вод, антацида при язве желудка и двенадцатиперстной кишки, противоядия от ацидоза, поглотителя SO2в выхлопных газах, содержащих SO2, добавки в корм молочного скота и антипригарного агента для линолеум. . Его также можно использовать в качестве сырья для зубного порошка, зубной пасты и другой косметики.

С постоянным развитием порошковой технологии области применения карбоната кальция постоянно расширяются, и в будущем они также принесут больше преимуществ.

Источник статьи: China Powder Network

Вопросы, требующие внимания при безопасной эксплуатации струйной мельницы

Струйные мельницы становятся все более популярными в порошковой промышленности, начиная от химической и горнодобывающей промышленности и заканчивая новыми источниками энергии, полимерными материалами, металлами, сверхтвердыми материалами, лекарствами, продуктами питания и т. Д. В том числе редкоземельными элементами, магнитными материалами, керамическими материалами, огнеупорными материалами, и светоотражающие материалы находят применение в струйной фрезеровке.

![]()

При безопасной эксплуатации струйной мельницы следует обратить внимание на следующие моменты:

1. Перед запуском струйной мельницы проверьте, укомплектованы ли различные части оборудования, и убедитесь, что детали не ослаблены, и что оборудование можно запустить после подтверждения правильности.

2. Электрическая коробка и двигатель должны быть заземлены.

3. Запрещается при запуске оборудования прикасаться к вращающимся частям и класть руки на выпускное отверстие во избежание несчастных случаев или травм.

4. Запрещается производить работы по техническому обслуживанию и ремонту оборудования в условиях электрификации и наличия воздуха.

Последовательность загрузки:

1. Включите охлаждающую воду и запустите воздушный компрессор. Через 2-3 минуты работы без нагрузки он переходит в нормальный режим работы.

2. Запустите сублимационную сушилку (охлаждающая вода соединяется с охлаждающей водой воздушного компрессора).

3. Воздушный компрессор и сублимационная сушилка работают нормально. После того, как давление воздуха достигнет 0,7 МПа-1 МПа, запустите хост, отрегулируйте требуемую скорость, а затем запустите вентилятор.

4. Перед открытием главного клапана воздуховода струйной мельницы отрегулируйте давление воздушного уплотнения подшипника двигателя от 0,03 МПа до 0,05 МПа. После проверки вышеуказанного содержания приступайте к кормлению и измельчению.

5. Отрегулируйте импульсное давление воздуха в пылесборнике примерно до 0,4 МПа.

6. Регулируя толщину или тонкость материала в соответствии с потребностями, можно регулировать скорость сортировочного колеса основной машины: от низкой до высокой до высокой.

7. В процессе выгрузки после измельчения материала регулярно постукивайте по наружной стенке конвейерной трубы, циклона и пылесборника кожаным молотком, чтобы не закрыть загрязненный материал, что приведет к блокировке трубы и нарушит нормальную выгрузку.

Последовательность остановки (после прекращения кормления):

1. Закройте главный клапан воздуховода. После сброса давления в компрессоре отключите питание воздушного компрессора, выключите сублимационную сушилку, а затем выключите вытяжной вентилятор. Когда скорость вращения вытяжного вентилятора упадет ниже половины, выключите инвертор, выключите пылесборник и отключите разгрузку. клапан.

2. Когда температура воздушного компрессора ниже 60 ° C, отключите подачу охлаждающей воды.

3. Что касается импульсного пылеудаления: когда струйную мельницу выключают каждый день после работы, дайте пульсометру поработать в течение 5-10 минут, чтобы смыть порошок, адсорбированный на фильтрующем мешке, и не блокировать воздушный поток.

Основные области применения талька

Тальк - это наполнитель для пластмасс, уступающий только карбонату кальция, и количество применений в пластмассах составляет более 200 000 тонн в год. По мере дальнейшего изучения некоторых физических и химических свойств талька область его применения и количество резко возрастают.

1) Использование в качестве средства сохранения тепла для сельскохозяйственной пленки.

Кремнийсодержащие минералы, такие как слюда, каолин и тальк, блокируют и экранируют инфракрасные лучи. Добавление соответствующего количества этого минерального порошка к пленке для сельскохозяйственных теплиц может улучшить устойчивость пластиковой пленки к инфракрасным лучам, тем самым уменьшая потери тепла в навесе за пределы навеса в виде инфракрасного излучения в ночное время и улучшение теплоизоляции теплицы.

Результаты исследований Научно-исследовательского института по переработке и применению пластмасс в легкой промышленности в начале 1990-х годов показывают, что:

①Когда порошок слюды, каолин, порошок талька и легкий карбонат кальция имеют одинаковое количество наполнителя (близкие по тонкости и обработке поверхности), механические свойства полиэтиленовой пленки близки друг к другу, а механические свойства пленки, наполненной каолином и слюдой порошок лучше. чуть лучше.

②Барьерный эффект пленки LDPE, наполненной кремнийсодержащими наполнителями, в инфракрасном диапазоне 7-25 мкм значительно лучше, чем у неорганических наполнителей без Si-легкого карбоната кальция, в то время как инфракрасные барьеры порошка слюды, каолина и талька аналогичны.

③ Среди трех наполнителей, содержащих Si, коэффициент светопропускания пленки LDPE, наполненной слюдяным порошком, является самым высоким и близок к светопропусканию чистой пластиковой пленки LDPE, за которой следуют каолин и тальк, но оба они выше, чем у пленки, заполненной карбонатом кальция. .

Поскольку тальк дешев и прост в обращении, хотя его светопропускание и свойства барьера для инфракрасного излучения не так хороши, как слюдяной порошок и каолин, он все же может поддерживать лучшее светопропускание при улучшении своей теплоизоляции. Поэтому его использовали в сельскохозяйственных пленках для пластиковых навесов. Широко используется. В настоящее время заводы по производству сельскохозяйственных пленок используют 1-6% ультратонкого порошка талька в зависимости от типа пленки (устойчивая к старению пленка, пленка с двойной защитой, многофункциональная пленка и т. Д.).

2) Использование в качестве зародышеобразователя.

Кристаллические полимеры, такие как полиэтилен (PE), полипропилен (PP), полиэтилентерефталат (PET), полиамид (PA) и т. Д., В процессе охлаждения и формования после плавления, некоторые макромолекулы Расположение упорядочено, что называется кристаллизацией.

Кристаллизация не только требует определенной температуры и скорости охлаждения, но также требует сначала образования зародышей кристаллов, а затем роста кристаллов. Заряжающий агент выполняет две основные функции. Один из них заключается в увеличении общей скорости кристаллизации, которая может гарантировать более быстрое затвердевание расплавленного полимера во время процесса охлаждения, тем самым сокращая цикл цикла литья под давлением и повышая эффективность работы; Предел прочности на разрыв, температура тепловой деформации и твердость повышаются под действием зародышеобразователя, увеличивается прозрачность и уменьшается мутность.

Порошок талька используется в качестве зародышеобразователя для полиэтилена или полипропилена. Прежде всего, частицы должны быть небольшими. Чем меньше размер частиц, тем больше их количество, а значит, больше центров кристаллов. Чем больше кристаллов выращивается одновременно, тем меньше размер самого кристалла и тем лучше характеристики всего материала. В то же время также требуется, чтобы диспергирование каменного порошка в расплавленном состоянии было как можно тщательнее, а явление агломерации было как можно слабее.

3) Прозрачная маточная смесь наполнителя с тальком в качестве основного наполнителя.

Хотя использование карбоната кальция в пластиковой пленке может снизить стоимость, когда количество велико, прозрачность пленки сильно страдает, что вызывает недоразумение со стороны некоторых пользователей. В ответ на эту ситуацию, прозрачная маточная смесь наполнителя значительно улучшила технологию выбора и обработки наполнителя, что значительно улучшило прозрачность полиэтиленовой пленки.

Источник статьи: China Powder Network