Струйная мельница эффективно контролирует плотность частиц в сырье для аккумуляторов и помогает развитию отрасли.

Увеличение плотности частиц материала положительного электрода может достичь цели увеличения плотности энергии батареи. Можно сказать, что в этом процессе струйная мельница сыграла ключевую роль, потому что плотность частиц материала батареи зависит от плотности частиц исходного материала. Струйная мельница может легко измельчать аккумуляторные материалы с высокой точностью, а измельченный продукт полностью совместим с его последующим применением.

Струйные мельницы обладают выдающимися преимуществами в области материалов для аккумуляторов, особенно при подготовке сырья для катодного материала, которые особенно проявляются в следующих аспектах:

[Высокая эффективность] Полное использование струйной энергии может повысить эффективность дробления на 30% по сравнению с традиционной струйной мельницей. При использовании вместе с классификатором гранулометрический состав становится сверхузким.

[Многоцелевой] Одна машина имеет несколько применений, ее можно использовать только как измельчитель или как классификатор. Диапазон размеров измельчаемых частиц широк, и размер частиц готового продукта можно произвольно регулировать в пределах от 1 до 45 мкм.

[Защита окружающей среды] Низкая температура, отсутствие раздавливания среды, для обеспечения чистоты и физических и химических свойств продукта. Оборудование работает под отрицательным давлением, и нет загрязнения пылью.

[Небольшое истирание] «Струйная мельница + высокоточный турбо-классификатор» может обрабатывать ультратонкий порошок высокой чистоты и сверхтонкий, избегая истирания дробящей части «распылителя + горизонтальный классификатор» и «псевдоожиженного слоя + истирание части классификации «горизонтального классификатора» особенно подходит для сверхтонкого измельчения материалов высокой твердости и высокой чистоты.

[Большой выход] При производстве продуктов со сверхузким гранулометрическим составом выход более чем в 1 раз выше, чем у традиционных противоструйных и обычных струйных мельниц.

Когда работает струйная мельница, материал сначала подается в бункер, а единообразный питатель отправляет материал в камеру дробления. Сверхзвуковая струя, создаваемая быстрым ускорением сжатого воздуха через сопло, образует поле центростремительного обратного струйного течения в нижней части камеры дробления. Материал в камере измельчения псевдоожижается под действием разницы. Ускоренный материал будет измельчен в результате сильного удара, столкновения, сдвига и раздавливания на пересечении мультисопла. Крупные частицы в поле потока, создаваемого турбиной, под действием центробежной силы отбрасываются к боковой стенке и падают обратно в камеру дробления вместе с застрявшим крупным порошком для повторного измельчения, в то время как мелкий порошок, отвечающий требованиям крупности проходит через поток лопасти классификатора. Он транспортируется в циклонный сепаратор через выхлопную трубу для сбора в виде готового продукта, небольшое количество тонкодисперсного порошка дополнительно отделяется от газа и твердого вещества мешочным коллектором, а очищенный воздух выпускается вытяжным вентилятором.

Применение ультратонкой струйной мельницы в химической промышленности

С развитием химической промышленности ультратонкие неметаллические минеральные материалы с широким спектром сырья, относительно дешевыми ценами и зрелыми технологиями обработки и производства стали все более широко использоваться в химической промышленности.

Например, мокрый химический метод используется для производства ультратонкого и высокочистого порошка Al2O3. Благодаря высокой механической прочности, твердости, устойчивости к высоким температурам, химической стойкости и хорошей теплопроводности он широко используется в химической промышленности. Во всех производственных звеньях. Ультратонкий катализатор может увеличить скорость крекинга нефти от 1 до 5 раз. Ультратонкий красный фосфор может быть не только превращен в высокоэффективный горючий агент, но также может производить новые огнестойкие материалы, реагируя с другими органическими веществами. Ультратонкие твердые частицы, содержащиеся в красках, покрытиях и красителях, могут быть превращены в новые продукты с высокими эксплуатационными характеристиками и высокой адгезией. В изделиях из бумаги, пластика и резины твердые наполнители: тяжелый карбонат кальция, оксид титана, оксид кремния и другие сверхмелкозернистые частицы позволяют производить высококачественную медную бумагу, пластмассовые и резиновые изделия. В производстве химического волокна и текстиля использование ультратонкого оксида железа и оксида кремния может улучшить качество и гладкость продукта.

Видно, что ультратонкий порошок играет очень важную роль в химической промышленности, так как же получить ультратонкий порошок, отвечающий требованиям отрасли? Здесь нужна струйная мельница. Струйная мельница является одним из оборудования для сверхтонкого дробления, а также лучшим оборудованием для сухого дробления.

В химической промышленности широко используются струйные мельницы, и они играют жизненно важную роль в обработке различного сырья, такого как катализаторы, антипирены, покрытия, красители, карбонат кальция и оксиды.

В процессе производства струйной мельницы сжатый воздух в основном используется для замораживания, фильтрации и сушки в оборудовании, а затем для формирования сверхзвукового потока воздуха через сопла внутри оборудования. После сильного давления он вращается и впрыскивается в камеру измельчения, так что измельчаемый материал в камере измельчения имеет псевдоожиженную форму. Во вращающейся камере дробления ускоренные материалы собираются на пересечении струй нескольких форсунок, вызывая сильные столкновения, трение и сдвиг для достижения сверхмелкого дробления частиц. Распыленный материал перемещается в зону классификации рабочего колеса восходящим потоком воздуха. Под действием центробежной силы сортировочного колеса и силы всасывания вентилятора крупный и мелкий порошок разделяются. Грубый порошок возвращается в камеру дробления под действием собственной силы тяжести для повторного измельчения, а квалифицированный мелкодисперсный порошок С потоком воздуха в циклонный коллектор мелкая пыль улавливается рукавным фильтром, а очищенный газ выводится за счет принудительной тяги. поклонник.

Понимание материала анода литиевой батареи - сферического графита

Графит (относится к натуральному камню, то же самое ниже) является неметаллическим минеральным ресурсом. Графитовые материалы обладают различными особыми свойствами, такими как устойчивость к высоким температурам, электропроводность, теплопроводность, смазка, химическая стабильность, пластичность и стойкость к тепловому удару. Среди них сферический графит - это высококачественный графитовый продукт, который используется в новых стратегических отраслях промышленности, таких как новые источники энергии, накопление энергии и защита окружающей среды.

Сферический графит изготавливается из высококачественного высокоуглеродистого природного чешуйчатого графита в качестве сырья, а поверхность графита модифицируется с помощью передовых технологий обработки для производства графитовых изделий различной степени измельчения и формы, например овальных сфер.

Индикаторы для измерения сферического графита

- Индекс физической работоспособности

Размер частиц (D50, мкм), плотность утряски (г / см³), удельная поверхность (/ г), влажность (%), связанный углерод (%)

- Индекс электрохимической эффективности

Кулоновский КПД (%), емкость заряда (мАч / г), срок службы (циклы)

Преимущества и недостатки природного графита

Природный графит имеет преимущества использования в качестве материала отрицательного электрода для литий-ионных батарей: широкие источники, низкая цена, платформа с низким зарядным и разрядным напряжением и высокая обратимая емкость (теоретическое значение 372 мАч / г).

Однако существует много проблем с графитом в качестве материала отрицательного электрода батареи: плохая совместимость с растворителями; плохая производительность при сильноточной зарядке и разрядке; во время первой зарядки и разрядки слой графита отслаивается из-за совместного включения молекул растворителя, что приводит к сокращению срока службы электрода.

Формирование сферического графита

Благодаря сфероидизации чешуйчатого графита удельная емкость (≥350 мАч / г), эффективность первого цикла (≥85%) и рабочие характеристики материала отрицательного электрода могут быть значительно улучшены.

- Размер детализации

В качестве материала отрицательного электрода для литий-ионных батарей размер частиц D50 наиболее подходит от 16 до 18 мкм. Если размер частиц слишком мал, удельная площадь поверхности будет больше, в результате чего отрицательный электрод будет потреблять большое количество Li+ во время первого цикла, таким образом образуя твердую диэлектрическую межфазную пленку, которая является первой эффективностью заряда и разряда; Площадь контакта с жидкостью мала, что влияет на удельную емкость отрицательного электрода.

- Оборудование для производства сферического графита

Промышленно освоено производство сферического графита. В промышленном производстве для придания сфероидальной формы чешуйчатому графиту в основном используются ветроформовочные машины. Среди них вихревой распылитель с воздушным потоком является широко используемым оборудованием. Этот метод имеет меньше примесей во время процесса сфероидизации, но его оборудование имеет большие размеры, и количество графита велико, а выход низкий, что очень ограничено при лабораторной подготовке.

Модификация сферического графита

Есть две основные отправные точки для модификации:

1. Правильно уменьшить удельную поверхность каменной мельницы, чтобы уменьшить необратимые потери, вызванные чрезмерным ходом пленки SEI и совместным внедрением молекул растворителя, которые вызывают ламинарное отслаивание графита;

2. Введите в графит другие металлические элементы или неметаллы, чтобы увеличить зарядную и разрядную способность графита.

- Метод покрытия-улучшить производительность цикла графита

В методе покрытия модели «ядро-оболочка» в качестве «ядра» используются графитовые материалы, а на его поверхность наносится «оболочка» из аморфного углеродного материала. Предшественники обычно используемых аморфных углеродных материалов включают фенольную смолу, эпоксидную смолу и крекированный углерод. Расстояние между слоями аморфных углеродных материалов больше, чем у графита, что может улучшить диффузионные характеристики ионов лития в нем, что эквивалентно формированию буферного слоя из ионов лития на внешней поверхности графита, тем самым улучшая сильноточные зарядно-разрядные характеристики графитовых материалов.

Метод нанесения покрытия увеличивает срок службы батареи, но текущий процесс нанесения покрытия все еще имеет определенные проблемы. Ключевой проблемой, которую предстоит решить в настоящее время, является формирование полного однородного слоя покрытия вне графита, хорошо сочетающегося с графитом.

- Метод легирования - увеличение зарядно-разрядной емкости графита.

Введение определенных металлических или неметаллических элементов в углеродные материалы приведет к изменению микроструктуры углерода и электронного состояния, что повлияет на поведение углеродных электродов при введении лития. В настоящее время наиболее изучено введение бора, кремния и фосфора в углеродные материалы. И другие элементы.

Другие часто используемые методы модификации: окисление поверхности, формирование металлического слоя, механическое шлифование.

Сферический графитовый материал обладает хорошей электропроводностью, высокой кристалличностью, низкой стоимостью, высокой теоретической емкостью по введению лития, низким потенциалом заряда и разряда и плоскостностью. Он является важной частью анодного материала литий-ионных аккумуляторов и катодным материалом для производства литий-ионных аккумуляторов в стране и за рубежом. Продукт на замену. Он имеет отличную электропроводность и химическую стабильность, высокую зарядную и разрядную способность, длительный срок службы и защиту окружающей среды.

Источник статьи: China Powder Network

Факторы, влияющие на тонкость обработки струйной мельницы

Основными факторами, влияющими на тонкость измельчения в струйной мельнице, являются: свойства материала, производительность обработки, давление газа, размер загружаемых частиц, гранулометрический состав исходного материала, является ли это смесью и т. Д.

Свойства материала: Вообще говоря, струйную мельницу можно приспособить для измельчения всех хрупких материалов. Однако из-за разной природы материала его характеристики дробления также различаются. Из-за разницы в прочности, плотности, твердости, вязкости, форме и электрических свойствах различных материалов это неизбежно приведет к различиям в результатах измельчения, а прочность материала является важным фактором влияния. Кроме того, из-за чрезмерного содержания влаги в определенных материалах или воде или масле в источнике газа свойства измельченных материалов, такие как увеличение ударной вязкости и вязкости, будут влиять на тонкость измельчения.

Производительность: один и тот же материал, обрабатываемый струйной мельницей, имеет разную степень измельчения из-за разной производительности. Вообще говоря, производительность прямо пропорциональна размеру частиц продукта. Однако, если объем обработки слишком мал, будет меньше шансов столкновения между частицами, что повлияет на тонкость помола.

Рабочее давление газа струйной мельницы: струйная мельница использует энергию давления жидкости для преобразования в энергию скорости, поэтому чем выше давление газа, тем выше скорость струйного потока, что может увеличить энергию разрушения, т. Е. , сокрушительный эффект.

Размер частиц сырья: один и тот же материал будет иметь разные размеры частиц после дробления из-за разного размера частиц сырья. Конечно, чем меньше размер частиц корма, тем меньше размер частиц продукта.

Гранулометрический состав сырья: если размер частиц корма более однородный, тонкость и гранулометрический состав продукта будут лучше. Если гранулометрический состав корма очень широкий, а толщина сильно различается, результат столкновения крупных и мелких частиц во время процесса дробления неизбежно повлияет на эффект дробления.

Один материал и смешанный материал: из-за разницы в природе различных компонентов в смешанном материале мягкие и твердые частицы или частицы с высокой и низкой прочностью будут сталкиваться друг с другом и в других ситуациях во время дробления, что может повлиять на эффект дробления. .

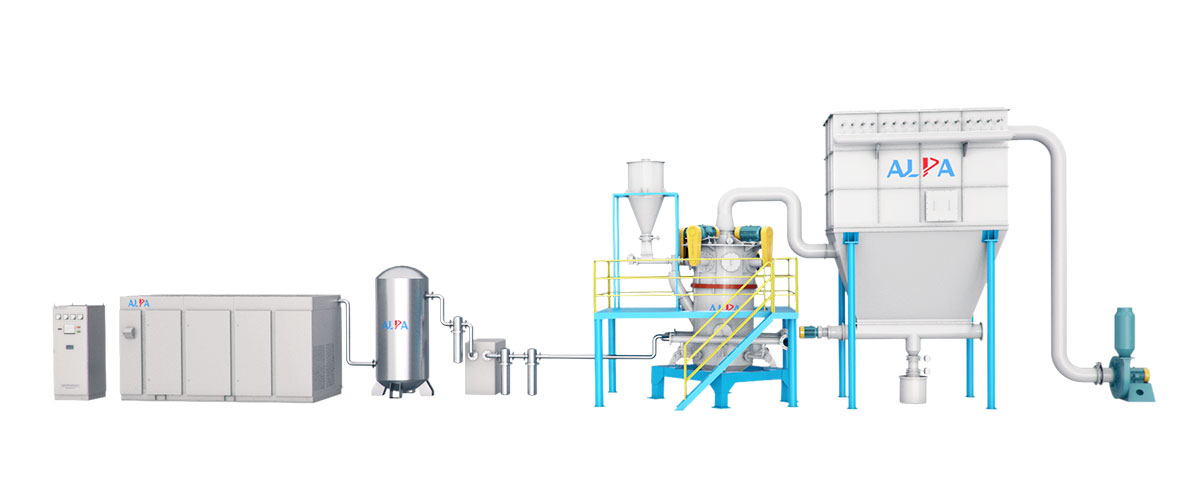

Струйная мельница в основном состоит из струйной мельницы, циклонного коллектора, пылеуловителя, вытяжного вентилятора, шкафа электрического управления и т. Д. Струйная мельница в основном подходит для механизма дробления с широким спектром применения, высокой тонкостью конечного продукта и типичными материалами, такими как сверхтвердый алмаз, карбид кремния, металлический порошок и другие керамические пигменты высокой чистоты. Преобразование воздушной части источника газа в азот, диоксид углерода и другие инертные газы может превратить машину в устройство защиты инертного газа, подходящее для дробления и сортировки легко окисляемых материалов.

Преимущества струйной мельницы при переработке металлических руд

В целях развития глубокой переработки и производства неметаллических минералов в последние годы многие страны активно исследовали технологии и оборудование для микропульверизации и сверхтонкого измельчения. Как струйная мельница, так и оборудование для сверхтонкого измельчения, ее продукция демонстрирует отличные характеристики с точки зрения тонкости помола, гранулометрического состава и чистоты.

В струйной мельнице используется поток воздуха под высоким давлением (сжатый воздух или перегретый пар), чтобы подвергать материалы ударам (столкновениям), трению и сдвигу для достижения цели дробления. Это широко используемое и высокоэффективное ультратонкое дробильное оборудование. Струйную мельницу можно использовать последовательно с многоступенчатым классификатором для одновременного производства продуктов с несколькими размерами частиц. Процесс дробления основан на столкновении между самими материалами, что отличается от механического дробления, основанного на ударе ножей или молотков по материалам, поэтому оборудование является износостойким, а чистота продукта - высокой. Оборудование легко разбирается и чистится, гладкое и без мертвых углов. Система управления использует программное управление, с которым легко работать.

Особый режим работы струйной мельницы заключается в том, что сжатый воздух фильтруется и осушается, а затем распыляется в камеру измельчения с высокой скоростью через сопло Лаваля. На пересечении множества воздушных потоков высокого давления материалы неоднократно сталкиваются, натираются и измельчаются. Измельченный материал Под действием всасывающей силы вентилятора он движется восходящим потоком воздуха в зону классификации. Под действием сильной центробежной силы, создаваемой высокоскоростной вращающейся классификационной турбиной, крупные и мелкие материалы разделяются. Крупные частицы опускаются в зону дробления для продолжения дробления.

Помимо мелкого размера частиц продукта, продукты струйной мельницы также обладают характеристиками узкого гранулометрического состава, гладкой поверхности частиц, полной формы, высокой чистоты, высокой активности и хорошей диспергируемости. Таким образом, струйная мельница как современное оборудование для сверхтонкого измельчения широко используется для сверхтонкого измельчения неметаллических минералов и химического сырья.

Струйная мельница подходит для сухого измельчения различных материалов с твердостью по Моосу ниже 9 и особенно подходит для измельчения материалов с высокой твердостью, высокой чистотой и высокой добавленной стоимостью.

Технология воздушных классификаторов становится все более важной в индустрии обработки порошков.

Сырье для воздушного классификатора является не только основой для подготовки конструкционных материалов, но и материалом со специальными функциями, такими как тонкая керамика, электронные компоненты, биологическая инженерная обработка, новые копировальные материалы, высококачественные огнеупорные материалы, и материалы, относящиеся к тонкой химии. Обязательно по полю. С все более и более широким применением воздушных классификаторов в современной промышленности статус технологии классификации воздушных классификаторов в переработке порошков становится все более и более важным.

Основные направления исследований суперподразделения

(1) Исследование и разработка новых мощных диспергирующих устройств. В настоящее время применяются физические и химические методы. В химическом методе он обычно используется для добавления диспергирующей добавки к материалу перед классификацией в предыдущем процессе измельчения, но этот метод увеличивает производственные затраты, а диспергатор может загрязнять материал, поэтому он используется только в особых обстоятельствах. . Обычно используемые физические методы - это механические или высокоскоростные устройства для диспергирования сжатого воздуха, из которых наиболее часто используется высокоскоростной сжатый воздух. Кроме того, химический метод модификации поверхности для получения дисперсных частиц является еще одним важным способом сверхтонкого диспергирования.

(2) Исследование иерархического поля течения. Проанализировать характеристики потока поля классификационного потока воздушного классификатора турбо-типа и движения классификационных частиц (в основном характеристики движения двухфазного потока газ-твердое тело), уточнить факторы, влияющие на поле потока классификации, дизайн разумная форма структуры и уменьшение локальных вихрей. Создание поля градиентного потока делает состояние потока градиентного поля потока как можно более однородным.

(3) Дизайн силового поля градуировки и исследование новых принципов классификации. Благодаря изучению характеристик поверхности частиц, состояний границ раздела и различий в поведении частиц в различных средах и различных силовых полях найдены новые принципы, методы и подходы, разработаны стабильные и регулируемые силовые поля и новый, более совершенный сверхтонкий уровень. разработан. машина.

(4) Исследование рабочих параметров и рабочих параметров системы. Посредством изучения характерных параметров классификатора и анализа рабочих параметров системы классификации (или системы классификации дробления) разрабатывается классификационное оборудование с разумными характеристиками, а структурные параметры и рабочие параметры системы оптимизируются для обеспечения классификационное оборудование в идеальном рабочем состоянии, то есть с высоким КПД. , Энергосбережение и низкое потребление.

(5) Исследование соответствующих мер для других проблем в процессе супер-подразделения. Например, в связи с взрывоопасностью сверхмелкозернистого порошка проводятся исследования инертного газа в качестве среды для сортировки; Для испытания ультратонкого порошка на растяжение может проводиться разработка и исследование испытательных устройств с хорошими характеристиками диспергирования и стандартной эксплуатации.

Струйная мельница стала первым выбором для подготовки катодных материалов.

Для измельчения материала положительного электрода можно использовать множество видов оборудования, например: измельчитель, штыревую песчаную мельницу, струйную мельницу и т. Д. По сравнению с другим дробильным оборудованием средний размер частиц материала, обрабатываемого струйной мельницей, является прекрасным, гранулометрический состав более узкий, поверхность частиц гладкая, форма частиц правильная, чистота высокая, активность высокая, а дисперсия хорошая, что полностью отвечает требованиям приготовления электродных материалов. Поэтому широко используются струйные мельницы.

В настоящее время подготовка катодных материалов с использованием струйных мельниц стала приоритетным направлением в отрасли. Струйная мельница - это оборудование, в котором используется высокоскоростной воздушный поток для сверхтонкого измельчения сухих материалов. Он состоит из дробильного сопла, сортировочного ротора, шнекового питателя и т. Д. Материал поступает в камеру дробления через шнековый питатель, а сжатый воздух с высокой скоростью впрыскивается в камеру дробления через специально сконфигурированное сверхзвуковое сопло. Материал ускоряется в сверхзвуковой струе и многократно ударяется и сталкивается на пересечении сопел, достигая дробления. Распыленный материал поступает в классификационную камеру восходящим потоком воздуха. Из-за высокоскоростного вращения сортировочного ротора на частицы действуют центробежная сила, создаваемая сортировочным ротором, и центростремительная сила, создаваемая вязким действием воздушного потока. Когда центробежная сила больше, чем центростремительная сила, крупные частицы, превышающие диаметр сортировки, возвращаются для дробления. Камера продолжает подвергаться ударам и дроблению, а мелкие частицы ниже классификационного диаметра попадают в циклонный сепаратор и коллектор с воздушным потоком для сбора, а газ выпускается вытяжным вентилятором.

Использование струйной мельницы для подготовки катодных материалов дает множество преимуществ, которые можно резюмировать следующим образом:

1. Струйная мельница обладает способностью к формованию, готовые частицы имеют отличную морфологию и могут получать сферические (похожие на картофель) частицы.

2. Узкий гранулометрический состав и высокая плотность утряски готового продукта.

3. Избыточное измельчение невелико, а уровень готового продукта может достигать 75% -95% и более.

4. Внутренняя часть оборудования может быть облицована износостойкими материалами, а готовый продукт имеет высокую чистоту и низкий износ оборудования.

5. Классификатор воздушного потока имеет регулировку преобразования частоты, которую можно произвольно регулировать в пределах от 0,5 мкм до 100 мкм.

6. Оборудование работает стабильно, и нет никакой разницы или изменений при постоянном включении в течение длительного времени.

7. Полностью закрытая работа с отрицательным давлением, автоматическое управление, низкий уровень шума и отсутствие загрязнения пылью.

В струйной мельнице для материала положительного электрода используется прецизионная керамика и полиуретановая футеровка, которые могут на 100% предотвратить загрязнение металла, вызванное процессом измельчения материалов, и обеспечить чистоту измельченных продуктов. Он особенно подходит для электронных материалов, которые требуют чрезвычайно высокого содержания железа, таких как кобальтат лития, манганат лития, фосфат лития-железа, фосфат лития-железа, тройные материалы, четырехокись кобальта, карбонат лития, кобальтат лития-никеля и другие катодные материалы для аккумуляторов.

Какие факторы связаны со степенью измельчения струйной мельницы?

Воздушно-струйная мельница является разновидностью мелкозернистого оборудования среди оборудования для сухого помола, поэтому ее предпочитают многие отрасли промышленности. Так до какой степени можно раздавить струйную мельницу? Вообще говоря, диапазон измельчения струйной мельницы составляет от 1 до 74 микрон. Но это не значит, что он может быть толщиной в 1 микрон, это зависит от многих факторов. Давайте посмотрим ниже.

Струйная мельница использует кинетическую энергию высокоскоростного воздушного потока, чтобы частицы сталкивались и трулись друг о друга, чтобы раздавить. Он отличается непрерывным производственным процессом, большой производственной мощностью и высокой степенью автоматизации. Его можно использовать в различных отраслях тонкой обработки, таких как производство электронных материалов, химикаты, горнодобывающая промышленность, производство металлических порошков и т. Д.

Насколько может дробить струйная мельница? Это связано со следующими факторами:

1. Для исходной крупности сырья струйная мельница обычно требует, чтобы сырье было менее 50 меш.

2. Это связано с физическими свойствами материала, текучестью материала и однородностью частиц. Некоторые материалы имеют плохую текучесть, много примесей и высокое содержание растворителя. Во время производственного процесса может происходить блокировка материала. В настоящее время для этого необходимо специальное оборудование. Не все материалы можно измельчить с помощью стандартного оборудования для достижения тонкости измельчения. .

3. Это связано с давлением дробления в процессе дробления. Давление подачи некоторого оборудования больше, чем давление дробления, а давление дробления некоторого оборудования больше, чем давление подачи. Конкретные материалы должны быть специально разработаны.

4. Это связано со скоростью подачи. Не все материалы обладают хорошей текучестью. Будь то шнековая подача или вибрационная подача, процесс подачи является очень важным фактором. Некоторые очень мелкие материалы трудно подавать. , В настоящее время необходимо использовать специальную персонализированную конфигурацию для достижения эффекта кормления.

5. Также существует взаимосвязь со степенью оптимизации струйной мельницы. Производителей струйных мельниц много, но тонкость одного и того же материала у разных производителей разная, даже если они изготовлены разными моделями оборудования от одного производителя. Тонкость помола тоже разная, но, как показывает опыт, более крупная дробилка лучше, чем более мелкая.

6. Это связано с методикой работы оператора. Некоторое оборудование требует небольшого, а затем большого давления для запуска, а некоторые работают напрямую за одну операцию.

Из вышеизложенного видно, что существует множество факторов, влияющих на предельный размер частиц струйной мельницы, наиболее важным из которых являются физические свойства сырья. Чем суше и хрупче сырье, тем мельче предельный размер частиц, который может быть достигнут. Например, такие сырьевые материалы, как угольный порошок и графит, обладают большей хрупкостью. Если вы используете струйную мельницу, вы можете легко получить тонкодисперсный порошок микронного или даже субмикронного размера.

Воздушный классификатор является подходящим оборудованием для контроля размера частиц продукта.

Классификатор сверхтонкой очистки воздуха может эксплуатироваться в стерильном состоянии. Средний размер частиц материала после воздушного классификатора прекрасный, гранулометрический состав узкий, форма частиц гладкая, и он обладает характеристиками высокой чистоты, высокой активности и хорошей дисперсии. Кроме того, в процессе измельчения не выделяется тепло, что подходит для измельчения веществ с низкой температурой плавления и термочувствительных веществ. Таким образом, сверхтонкая дробилка с воздушным потоком очень подходит для приготовления сверхтонких лекарств. Согласно статистике, около 25% международных классификаторов сверхтонкого воздушного потока используются в фармацевтической промышленности.

Контроль размера частиц продукта воздушным классификатором в основном зависит от размера частиц сырья, давления дробления, давления подачи и скорости подачи. Логическая взаимосвязь между воздушным классификатором и этими параметрами заключается в следующем: чем меньше размер сырья, тем выше эффективность дробления; Чем больше размер сырья, тем ниже эффективность дробления. Когда давление дробления и давление подачи постоянны, снижение скорости подачи сделает продукт более мелким и толстым. В случае определенной скорости подачи размер частиц продукта будет меньше, давление дробления будет уменьшено, и продукт станет толще. Следовательно, контроль размера частиц зависит от настройки параметров в процессе классификатора сверхтонкой очистки воздуха для достижения различной тонкости помола. Перед дроблением необходимо определить взаимосвязь между скоростью подачи и давлением, а затем определить соответствующие параметры дробления в соответствии с требованиями заказчика к размеру частиц. Размер частиц продукта необходимо проверить детектором размера частиц, чтобы проверить тонкость и диапазон распределения. Кроме того, если измерение с помощью электронного микроскопа может быть более точным, конечно, его также можно сравнить с всемирно известным детектором размера частиц.

Воздушный классификатор - относительно точная машина. В процессе ежедневного использования и обслуживания некоторые детали все же требуют внимания оператора. Чтобы повысить эффективность классификации сверхтонкого воздушного классификатора, необходимо перед производством проверить, соответствует ли сырье требованиям. Добавьте посторонние предметы в сырье. В процессе производства определенное количество материала должно находиться в полости измельчения воздушного классификатора. При постоянном потоке распыляющего газа в размольной камере больше материалов, больше ток классификатора, меньше материалов в размольной камере и меньше ток классификатора. Кроме того, скорость подачи должна быть равномерной и стабильной, не слишком быстрой или слишком медленной. Если скорость подачи слишком высокая, оборудование будет перегружено.

Оборудование следует регулярно обслуживать, а давление подаваемого воздуха следует часто проверять, чтобы оно соответствовало давлению, необходимому для дробления, а также двигателя классификации классификатора воздушного потока. После того, как оборудование проработает 3000 часов или для длительного простоя, длительного хранения и повторного использования, очистите форсунки и камеры измельчения. Материалы на внутренней стене должны быть очищены вовремя, чтобы не повлиять на классификационный эффект воздушного классификатора.

Ультратонкая струйная мельница открывает новый путь производства медицинских порошков

Традиционные измельчители также имеют очень большой размер частиц и скорость извлечения порошка и имеют определенные ограничения в скорости сбора порошка и сохранении эффективных ингредиентов и т. Д., И их необходимо соответствующим образом регулировать при использовании в различных отраслях промышленности. Технология сверхтонкой струйной мельницы лучше при измельчении, обеспечивая новый выход для ультратонкого порошка китайской медицины.

Принцип работы сверхтонкой струйной мельницы заключается в пропускании очищенного и осушенного сжатого воздуха через специальное сопло определенной формы для создания воздушного потока со скоростью 3600 километров в час. Обладая огромной кинетической энергией, материалы животного происхождения сталкиваются друг с другом в замкнутой полости для измельчения, в результате чего материалы Мооса с твердостью 1-10 измельчаются в сверхмелкозернистый порошок. Размер и выход требуемых частиц можно эффективно контролировать, регулируя рабочие параметры классификатора дробления.

Особенностями продуктов сверхтонкой струйной мельницы являются:

1. Для работы оборудования необходим только сжатый воздух, а для классификации не требуется двигатель. Само оборудование оснащено устройством автоматической классификации газов.

2. Низкое энергопотребление, струйное измельчение само по себе представляет собой процесс измельчения с более высоким потреблением энергии. Наше оборудование оптимизировано таким образом, что поток воздуха для измельчения превышает поток подаваемого воздуха без обратной продувки, что обеспечивает более низкое потребление энергии.

3. Вся система изготовлена из нержавеющей стали, а внутренняя зеркальная поверхность отполирована на 0,2 микрона, что снижает адгезию и потери.

4. Циклонная система сбора может эффективно снизить потери материалов и избежать дорогостоящих производственных потерь.

5. Благодаря двухшнековой подаче он может работать непрерывно и стабильно эффективно, обеспечивая стабильное гранулометрическое распределение.

6. Оборудование легко чистить и устанавливать, а также легко разбирать и собирать.

7. Оборудование оснащено роликами, которые можно легко перенести в мастерскую для очистки оборудования.

С постоянным развитием технологии сверхмелкоструйного измельчения фармацевтический процесс также постоянно совершенствуется. Струйная мельница играет относительно большую роль в процессе измельчения фармацевтических препаратов и добилась определенных успехов в улучшении качества фармацевтических препаратов. Повышение эффективности, тонкости измельчения и равномерного гранулометрического состава сверхмелкозернистого струйного распылителя является направлением исследований и разработок предприятия.